11Б25ВФ4 станок токарный продольного точения с ЧПУ автомат

Схемы, описание, характеристики

Сведения о производителе токарного станка продольного точения с ЧПУ 11Б25ВФ4

Производителем токарного станка продольного точения с ЧПУ 11Б25ВФ4 является Ленинградский завод станков-автоматов (ЛЗСА), основанный в 1927 году.

С 1984 года завод ЛЗСА входит в Объединение прецизионного станкостроения с 1993 года входит в Санкт-Петербургский Завод прецизионного станкостроения.

Станки, выпускаемые Ленинградским заводом станков-автоматов (ЛЗСА)

- 1А136 автомат токарно-револьверный одношпиндельный прутковый Ø 36

- 1Б10 автомат токарный продольного точения Ø 6 х 60

- 1М10ДА автомат токарный продольного точения особо высокой точности Ø 16

- 11Б25ВФ4 - автомат токарный продольного точения высокой точности с ЧПУ Ø 25 х 250

- 11Т16А - автомат токарный продольного точения особо высокой точности Ø 16

- ЛА155ф30 - автомат токарный продольного точения высокой точности с ЧПУ Ø 16 х 140

11Б25ВФ4 Станок токарный продольного точения с ЧПУ, автомат высокой точности. Назначение и область применения.

Одношпиндельный прутковый автомат продольного точения (токарно-продольный) с ЧПУ 11Б25ВФ4 предназначен для токарной обработки деталей гипа тел вращения из калиброванного прутка диаметром до 25 мм в условиях мелкосерийного и среднесерийного производства.

Станок 11Б25ВФ4 предназначен для полной обработки деталей типа тел вращения сложной конфигурации из калиброванного прутка диаметром до 25 мм в автоматическом цикле.

Оснащение автомата 11Б25ВФ4 подвижной шпиндельной бабкой, поперечным суппортом с 12-позиционной револьверной головкой, в шести позициях которой могут устанавливаться вращающиеся инструменты, подвижным противошпинделем и механизмом индексации главного шпинделя превращают его в универсальный многооперационный автомат.

На нем, кроме токарных работ, можно производить доделочные операции в виде поперечного и внецентрового сверления, фрезерования, резьбонарезания.

Автомат 11Б25ВФ4 предназначен для крупносерийного и массового производства деталей часовой, точной приборостроительной и радиоэлектронной промышленности.

Применение автомата 11Б25ВФ4 в серийном производстве экономически оправдано благодаря быстроте переналадки с одной детали на другую, оптимальному режиму резания при постоянном моменте привода главного движения, а также жесткости и высокой частоте вращения шпинделя, обеспечивающих возможность обработки твердосплавным инструментом.

Принцип работы и особенности конструкции станка

На автомате можно производить следующие виды работ:

- неподвижным инструментом револьверной головки:

- обточку ступенчатых цилиндрических, конических и сложных криволинейных поверхностей;

- подрезку торцев с двух сторон;

- прорезку канавок;

- проточку конусов;

- обточку радиусных поверхностей;

- центровку, сверление и развертывание отверстий с двух сторон обрабатываемой детали;

- растачивание отверстий резцом;

- нарезание резьбы резцом, метчиком и плашкой;

- отрезку детали (без грата).

- Вращающимся (приводным) инструментом:

- сверление и развертывание в поперечном направлении;

- нарезание резьбы метчиком в поперечном направлении;

- фрезерование пазов и лысок в продольном и поперечном направлении.

Наличие механизма индексации главного шпинделя, обеспечивающего его поворот на угол кратный 30°, позволяет производить обработку детали под соответствующими углами относительно ее первоначально ориентированной поверхности.

Обработка деталей на автомате может производиться в неподвижном люнете, во вращающемся люнете или без люнета.

Автомат имеет оригинальную для автомата продольного точения компоновку. В левой части жесткой станины, установленной на низком литом основании под углом 20°, смонтированы шпиндельная бабка и поперечный суппорт с приводами подач. С правой стороны на верхней плоскости станины крепится противошпиндель. Двигатель привода главного движения, станция охлаждения и смазки, электрошкаф и гидрошкаф смонтированы непосредственно на основании.

Шпиндельная бабка, поперечный суппорт и противошпиндель перемещаются по направляющим скольжения, армированным фторлоновой лентой.

Привод главного движения осуществляется от двигателя постоянного тока с тиристорным преобразователем посредством зубчатой и поликлиновой ременной передач. Привод вращения противошпинделя осуществляется от двигателя привода главного движения через электромагнитную муфту. Приводы подач шпиндельной бабки, поперечного суппорта и противошпинделя производятся от высокомоментных двигателей постоянного тока через плоскозубчатые ременные передачи и шариковые винтовые пары.

Поворот револьверной головки осуществляется в любую позицию по кратчайшему пути без промежуточной фиксации от индивидуального высокомоментного электродвигателя.

Вращение доделочного и осевого инструмента происходит только в рабочей позиции от того же электродвигателя. Инструменты настраиваются вне станка на специальном приборе.

Противошпиндель обеспечивает поддержку обрабатываемой детали при отрезке (чем достигается отрезка без грата), а также обработку отрезанной детали со стороны отрезки.

Загрузочное устройство выполнено в виде трубы с отверстиями для прутка и толкателя. Поджим прутка во время обработки производится с помощью груза.

Автомат может быть оснащен транспортером для удаления стружки.

Система смазки централизованная периодического действия и циркуляционная непрерывной подачи.

Устройство ЧПУ 2Р32 обеспечивает задание подачи в мм/мин или мм/об и выполняет круговую или линейную интерполяцию, быстрый ход одновременно по всем координатам, резьбонарезание цилиндрическое, коническое, торцевое, однозаходное и многозаходное. Обрабатывающая программа может вводиться на пульте устройства или с помощью восьмидорожечной перфоленты.

Точность обрабатываемых деталей: по диаметру — 5 квалитет; по длине — 7 квалитет.

Класс точности токарного автомата В по ГОСТ 8—82Е.

Разработчик — Ленинградское СКБПС (Специальное Конструкторское Бюро Прецизионного Станкостроения, ИНН: 7813045018, г. Санкт-Петербург, ул. Большая Разночинная, 14, 1984..2011 годы).

Токарные автоматы продольного точения

За прутковыми автоматами продольного точения закрепилось еще одно название — станки швейцарского типа. Такое определение принято во всем мире и на английском языке звучит как Swiss type.

Токарный станок швейцарского типа имеет принципиальное отличие от моделей классического образца: не резец движется вдоль заготовки, а заготовка вращаясь подается (продольное поступательное перемещение по оси Z) на резец.

Таким образом, зона резания находится рядом с местом зажима заготовки чем обеспечивается высокая жесткость (заготовка не прогибается) и точность обработки, которая, к тому же, не зависит от длины заготовки.

Впервые данный принцип был реализован в 1880-м году станкостроителями швейцарского города Мутье, отчего станки данной разновидности и стали называть швейцарскими Swiss type.

Благодаря системе числового программного управления (ЧПУ) даже самая сложная обработка выполняется автоматически.

Современнае станки-автоматы швейцарского типа могут комплектоваться разнообразными дополнительными устройствами и приспособлениями:

- Противошпиндель - второй шпиндель, расположенный точно напротив основного, можно использовать как для одновременной обработки двух заготовок, так и для «перехвата» детали с целью обработки той ее части, которая была зафиксирована в основном шпинделе. Таким образом, при наличии второго шпинделя деталь любой сложности можно изготовить на одном станке. Система управления позволяет синхронизировать вращение обоих шпинделей, поэтому «перехват» можно осуществить прямо на ходу, не останавливая двигатель. Благодаря этому повышается производительность станка.

- Приводной инструмент с индексируемым углом поворота шпинделя позволяет превратить прутковый автомат в многоосевой токарный станок

- Многопозиционный резцедержатель инструмента

- Загрузчик прутка

- Уловитель готовых деталей

- Датчики наличия детали в шпинделе

- Детектор поломки инструмента

- Система эвакуации стружки

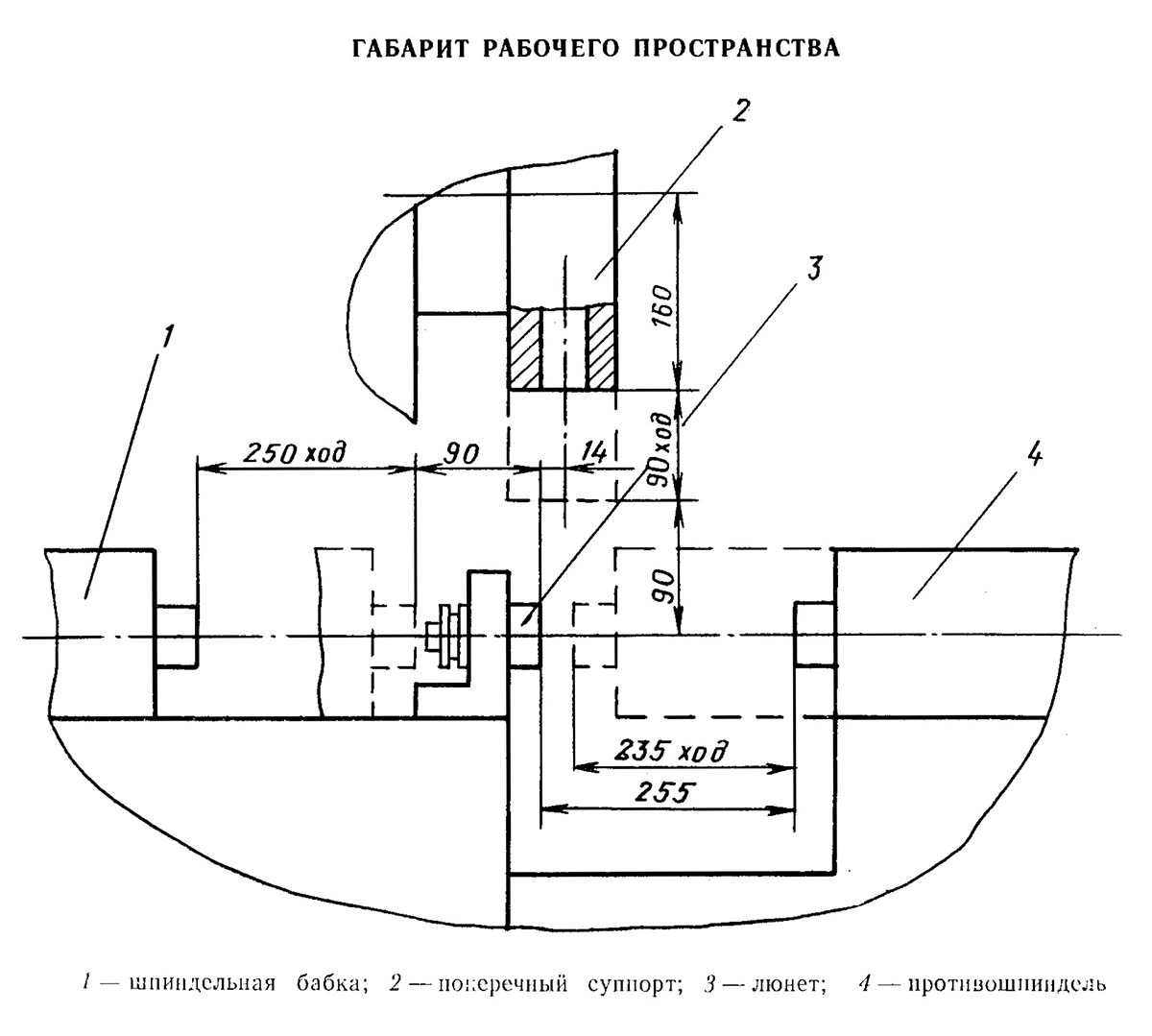

11Б25ВФ4 Габаритные размеры рабочего пространства токарного станка

Габаритные размеры рабочего пространства токарного станка 11Б25ВФ4

11Б25ВФ4 Посадочные и присоединительные базы токарного станка

Посадочные и присоединительные базы токарного станка 11Б25ВФ4

Посадочные и присоединительные базы токарного станка 11Б25ВФ4. Смотреть в увеличенном масштабе

Посадочные и присоединительные базы токарного станка 11Б25ВФ4

Посадочные и присоединительные базы токарного станка 11Б25ВФ4. Смотреть в увеличенном масштабе

11Б25ВФ4 Общий вид токарного станка продольного точения с ЧПУ

Фото токарного станка автомата 11Б25ВФ4

Установочный чертеж токарно-продольного станка автомата 11Б25ВФ4

Установочный чертеж токарно-продольного станка автомата 11Б25ВФ4

Установочный чертеж токарного станка 11Б25ВФ4. Смотреть в увеличенном масштабе

Читайте также: Справочник заводов производителей токарных станков

Технические данные и характеристики станка 11Б25ВФ4

| Наименование параметра | ЛА155Ф30 | 11Б25ВФ4 |

|---|---|---|

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | В | В |

| Наибольший диаметр устанавливаемого прутка, мм | 16 | 25 |

| Наибольшая длина подачи прутка, мм | 140 | 250 |

| Наибольшее сечение резца, мм | 12 х 12 | 16 х 16 |

| Расстояние от торца колпачка главного шпинделя до опорной плоскости резцов, мм | 2..245 | |

| Расстояние от торца гаек шпинделей трехшпиндельного устройства до опорной плоскости резцов, мм | 13..143 | |

| Наибольшая длина обрабатываемого прутка, мм | 3000 | 3000 |

| Расстояние от основания автомата до оси шпинделя, мм | 1120 | 1120 |

| Наименьший остаток прутка при работе с люнетом, мм | 140 | |

| Наименьший остаток прутка при работе без люнета, мм | 30 | |

| Пределы времени изготовления детали, с | ||

| Шпиндельная бабка. Шпидель | ||

| Число ступеней частот вращения главного шпинделя | 15 | Б/с |

| Частота вращения главного шпинделя, об/мин | 280..7100 | 100..6000 |

| Скорость подачи шпиндельной бабки по оси Z, мм/мин | 1..2000 Бс | 1..5000 |

| Скорость ускоренного перемещения шпиндельной бабки, м/мин | 2,0 | 8,0 |

| Дискретность перемещения шпиндельной бабки по оси Z, м/мин | 0,002 | 0,001 |

| Наибольшая величина перемещения шпиндельной бабки по оси Z, м/мин | 140 | 90 |

| Суппортная стойка | ||

| Количество инструментов суппортной стойки | 6 | |

| Скорость подачи инструментов суппортной стойки по оси Х, мм/мин | 0,5..1000 Бс | |

| Скорость ускоренного перемещения инструментов суппортной стойки, м/мин | 1,0 | |

| Дискретность перемещения инструментов суппортной стойки по оси Х, мм | 0,001 | |

| Величина перемещения инструментов суппортной стойки от среднего положения при подаче, мм | ±14 | |

| Величина перемещения инструментов суппортной стойки от среднего положения вверх или вниз присмене резцов, мм | ±42 | |

| Время смены инструментов суппортной стойки, с | 2,6 | |

| Трехшпиндельное устройство | ||

| Количество инструментов трехшпиндельного устройства | 3 | |

| Частота вращения шпинделей трехшпиндельного устройства, об/мин | 2000 | |

| Наибольшая относительная частота вращения шпинделей трехшпиндельного устройства, об/мин | 9100 | |

| Величина выдвижения шпинделей трехшпиндельного устройства при выдвижения их в рабочую зону, мм | 80 | |

| Диаметр сверления в стали, мм | 1,5..12 | |

| Диаметр сверления в латуни, мм | 1,5..14 | |

| Диаметр резьбы нарезаемой плашкой по стали, мм | М3..М8 | |

| Диаметр резьбы нарезаемой плашкой по латуни, мм | М3..М12 | |

| Диаметр резьбы нарезаемой метчиком по стали, мм | М3..М8 | |

| Диаметр резьбы нарезаемой метчиком по латуни, мм | М3..М10 | |

| Диаметр резьбы нарезаемой резцом суппорта, мм | М5..М16 | |

| Время смены инструмента трехшпиндельного устройства, с | 2,6 | |

| Электрооборудование | ||

| Количество электродвигателей на станке | 8 | 9 |

| Электродвигатель главного привода, кВт | 5,5 | 7,5 |

| Электродвигатель привода подач шпиндельной бабки, Н*м | 2,5 | |

| Электродвигатель привода подач инструментов суппортной стойки, Н*м | 2,5 | |

| Электродвигатель привода смазочной станции, кВт | 0,25 | |

| Электродвигатель привода вращения шпинделей трехшпиндельного устройства, кВт | 0,37 | |

| Электродвигатель привода гидростанции, кВт | 0,37 | |

| Электродвигатель вентилятора гидростанции, кВт | 0,37 | |

| Мощность электродвигателя насоса охлаждения, кВт | 0,25 | |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота, мм | 2500 х 900 х 1720 | 2270 х 1400 х 1950 |

| Масса станка, кг | 2270 | 3800 |

- Богуславский Б.Л. Токарные полуавтоматы, автоматы и автоматические линии, 1961

- Волкевич Л.И., Кузнецов М.М., Усов Б.А. Автоматы и автоматические линии, 1976

- Зазерский Е.И., Митрофанов Н.Г., Сахновский А.Г. Справочник молодого наладчика токарных автоматов и полуавтоматов, 1987

- Итин А.М., Родичев Ю.Я. Наладка и эксплуатация токарных многошпиндельных полуавтоматов, 1977

- Камышный Н.И., Стародубов В.С. Конструкция и наладка токарных автоматов и полуавтоматов, 1975

- Лисовой А.И. Устройство, наладка и эксплуатация металлообрабатывающих станков и автоматических линий, 1971

- Пожитков А.Я., Сафро И.Д. Наладка одношпиндельных токарных автоматов. Справочное пособие,1978

- Проников А.С. Металлорежущие станки и автоматы,1981

- Фещенко В.Н. Обработка на токарно-револьверных станках, 1989

- Фомин С.Ф. Устройство и наладка токарно-револьверных станков, 1976

Список литературы:

Связанные ссылки. Дополнительная информация