Фартук 16Б20П.061 для токарно-винторезного станка

схемы, описание, характеристики

Сведения о производителе фартука 16Б20П.061.000

Производитель фартука модели 16Б20П.061.000 - Гомельский завод станочных узлов ГЗСУ, основанный в 1961 году.

Конструкция фартука 16Б20П.061 была разработана на заводе Московский станкостроительный завод "Красный пролетарий" им. А.И. Ефремова в 1965 году для токарно-винторезного станка 16Б20П. Конструкция фартука оказалась удачной и без особой переделки используется в новых разработках.

В дальнейшем, серийное производство коробки подач и фартука было передано на Гомельский завод станочных узлов ГЗСУ.

Продукция Гомельского завода станочных узлов ГЗСУ

- 2Е52 - станок радиально-сверлильный переносной Ø 25

- 2К52, 2К52-1 - станок радиально-сверлильный переносной Ø 25

- 2К522 - станок радиально-сверлильный переносной Ø 32

- 2К550В - станок радиально-сверлильный Ø 55

- 2Т118 - станок вертикально-сверлильный настольный Ø 40

- 2Т125 - станок вертикально-сверлильный Ø 25

- 2Т140 - станок вертикально-сверлильный Ø 40

- 2Т150 - станок вертикально-сверлильный Ø 50

- 16Б16п.062 - фартук для токарно-винторезных станков 16Б16, ИТ-1М,...

- 16Б16п.070 - коробка подач для токарно-винторезных станков 16Б16, ИТ-1М,...

- 16Б20п.061, 067 - фартук для токарно-винторезных станков 16К20,..

- 16Б20п.070, 077 - коробка подач для токарно-винторезных станков 16К20,..

- 16ГС25СУ - станок токарно-винторезный универсальный с ЧПУ Ø 500

- 16ГС32СУ - станок токарно-винторезный универсальный с ЧПУ Ø 630

- 16ГС25Ф3 - станок токарно-винторезный универсальный с ЧПУ Ø 320

- 16ГС32Ф3 - станок токарно-винторезный универсальный с ЧПУ Ø 320

- ГС520 - станок сверлильный настольный Ø 16

- ГС526У - станок токарно-винторезный универсальный Ø 500

- ГС545 - станок радиально-сверлильный переносной Ø 45

- ГС2112 - станок сверлильный настольный Ø 12

- ГС2116к - станок сверлильный настольный Ø 18

- ГС1725Ф3 - станок токарно-винторезный универсальный с ЧПУ Ø 500

- УГ9321 - головка револьверная автоматическая 6 позиционная для токарных станков с ЧПУ

- УГ9326 - головка револьверная автоматическая 8 позиционная для токарных станков с ЧПУ

Фартук 16Б20П.061.000СБ для токарно-винторезного станка. Назначение, область применения

Фартук 16Б20П.061 - унифицированный узел предназначенный для преобразования вращательного движения ходового винта и ходового вала в продольное перемещение каретки и поперечное перемещение суппорта, а также для ручного управления этими перемещениями в процессе работы токарно-винторезного станка (включение и выключение рабочих и ускоренных перемещений каретки и суппорта, реверсирование перемещений и т.д.).

Унифицированный фартук 16Б20П.061 позволяет осуществлять работу по упору с автоматическим отключением подачи.

Принцип работы и особенности конструкции фартука 16Б20П.061

Кинематика фартука 16Б20П.061 включает четыре пары кулачковых муфт, позволяющих осуществить прямой и обратный ходы каретки и суппорта.

Направление перемещения каретки и суппорта совпадает с направлением включения мнемонической рукоятки, расположенной на фартуке. Включение быстрых перемещений во всех четырех направлениях осуществляется дополнительным нажатием кнопки, встроенной в ту же рукоятку. При нажатии кнопки включается электродвигатель быстрых перемещений, который через клиноременную передачу сообщает движение ходовому валу. В корпусе фартука смонтирована маточная гайка, включаемая рукояткой при нарезании резьб.

Оригинальная конструкция механизма выключения подач дает возможность работы по жесткому упору ограничения продольного перемещения каретки, снабженному винтом тонкой регулировки. Точность выключения по упору на станке — 0,05 мм.

В фартуке 16Б20П.061 предусмотрены блокировки, предохраняющие от одновременного включения ходового винта и ходового вала, а также от одновременного включения продольной и поперечной подач.

Регулирование усилия, развиваемого механизмом подач, производится поворотом гайки. Величина усилия определяется динамометром, который необходимо установить между жестким упором и кареткой. Следует следить за тем, чтобы величина усилия не превышала допустимую.

Фартук универсального токарно-винторезного станка 16К20 - унифицированный узел 16Б20П.061 и расположен в корпусе, привернутом к каретке суппорта.

Фартук преобразует вращательное движение ходового винта или ходового валика в поступательное продольное перемещение каретки суппорта. Движение от ходового валика используется также для механического перемещения поперечных салазок и верхних салазок.

Ходовой винт получает вращение в коробке подач и используется при нарезании резьбы. Вращательное движение ходового винта преобразовывается в поступательное движение суппорта с помощью разъемной (маточной) гайки. Тип нарезаемой резьбы (метрическая, дюймовая, модульная, питчевая) и ее шаг определяется взаимодействие шестерен шпиндельной бабки, гитары и коробки подач.

Ходовой вал также получает вращение от коробки подач и используется при выполнении всех остальных токарных работ. Вращательное движение ходового вала преобразовывается в поступательное движение суппорта (движение подачи) с помощью червяка на скользящей шпонке и зубчатой рейки, закрепленной на станине, и сцепленной с ней зубчатого колеса. Скорость перемещения определяется в милиметрах на один оборот шпинделя (мм/об).

Читайте также: Кинематическая схема коробки подач 16Б20П.070

Основные узлы фартука токарно-винторезного станка

Модификации коробок подач для токарно-винторезных станков типа 16К20

- 16Б20П.070 - Базовая модель коробки подач (16 ступеней)

- 16Б20П.061 - Базовая модель фартука

- 077 - Коробка подач (18 ступеней) для токарных станков типа 16Б20П позволяет нарезать резьбу 11 и 19 ниток на дюйм

- 067 - Фартук с встроенным приводом ускоренного переремещения для токарных станков типа 16К20,....

Модификации коробок подач для токарно-винторезных станков типа 16Б16, ИТ-1М

- 16Б16П.070 - Базовая модель коробки подач (16 ступеней

- 16Б16П.062 - Базовая модель фартука

Фартук 16Б20П.061 базовая модель

Фартук 16Б20П.061 предназначен для преобразования вращательного движения ходового винта и ходового вала в продольное перемещение каретки и поперечное перемещение суппорта, а также для ручного управления этими перемещениями в процессе работы станка (включение и выключение рабочих и ускоренных перемещений каретки и суппорта, реверсирование перемещений и т.д.).

Основные технические характеристики фартука 16Б20П.061

- Расстояние от привалочной плоскости под каретку до оси ходового вала - 177+0,05 мм

- Расстояние от привалочной плоскости под каретку до оси реечной шестерни - 65,2+0,05 мм

- Величина продольного перемещения за один оборот ходового вала - 4 мм

- Цена деления лимба - 0,1 мм

- Наибольшее тяговое усилие, передаваемое механизмом фартука: 16Б20П.061, 067.0000.000 - 10 кН, (1000 кГс)

- Габаритные размеры (LхBхH) фартука 16Б20П.061, не более - 650х330х390 мм

- Масса (нетто/брутто) фартука 16Б20П.061, не более - 93/120 кг

- Передаточные отношения для подач - 0,0283..0,3963

- Передаточные отношения для метрических резьб - 0,1..1,4

- Передаточные отношения для дюймовых резьб - 0,0906..1,270

Фартук 067 с встроенным приводом ускоренного переремещения

Фартук 067 предназначен для преобразования вращательного движения ходового винта и ходового вала в продольное перемещение каретки и поперечное перемещение суппорта, а также для ручного управления этими перемещениями в процессе работы станка (включение и выключение рабочих и ускоренных перемещений каретки и суппорта, реверсирование перемещений и т.д.).

Фартук может быть оснащен механизмом управления фрикционом.

Встроенный собственный электродвигатель позволяет осуществлять:

- ускоренное перемещение каретки и суппорта;

- работу по упору с автоматическим отключением подачи при контакте с упором в момент увеличения нагрузки на реечной шестерне.

Допустимо применение фартука для станков с наибольшим тяговым усилием, передаваемое механизмом фартука, кН (кГс) – 10 (1000).

Основные технические характеристики фартука 067.0000.000

- Расстояние между осями ходового винта и ходового вала - 63+0,05мм

- Расстояние от привалочной плоскости под каретку до оси ходового вала - 177+0,05 мм

- Расстояние от привалочной плоскости под каретку до оси реечной шестерни - 65,2+0,05 мм

- Величина продольного перемещения за один оборот ходового вала - 4 мм

- Наибольшая частота вращения ходового вала, - 1000 об/мин

- Цена деления лимба - 0,1 мм

- Наибольшее тяговое усилие, передаваемое механизмом фартука: 067.0000.000 - 10 кН, (800 кГс)

- Мощность привода ускоренного перемещения фартука 067.0000.000 - 0,37 кВт, 1500 об/мин

- Габаритные размеры (LхBхH) фартука 067.0000.000, не более - 655 х 340 х 450 мм

- Масса (нетто/брутто) фартука 067.0000.000, не более - 92 кг

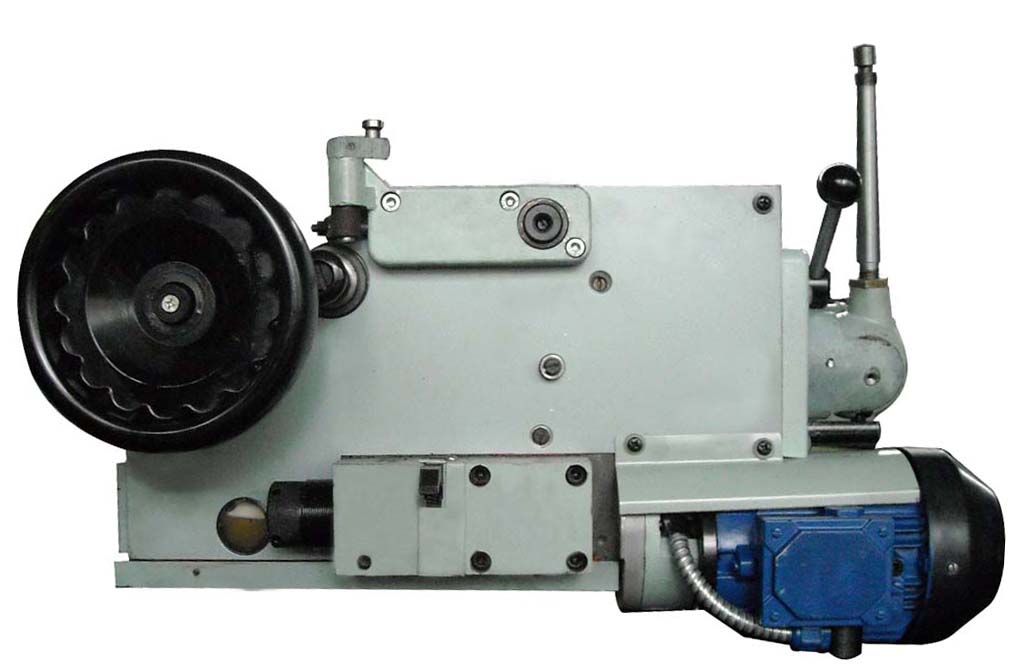

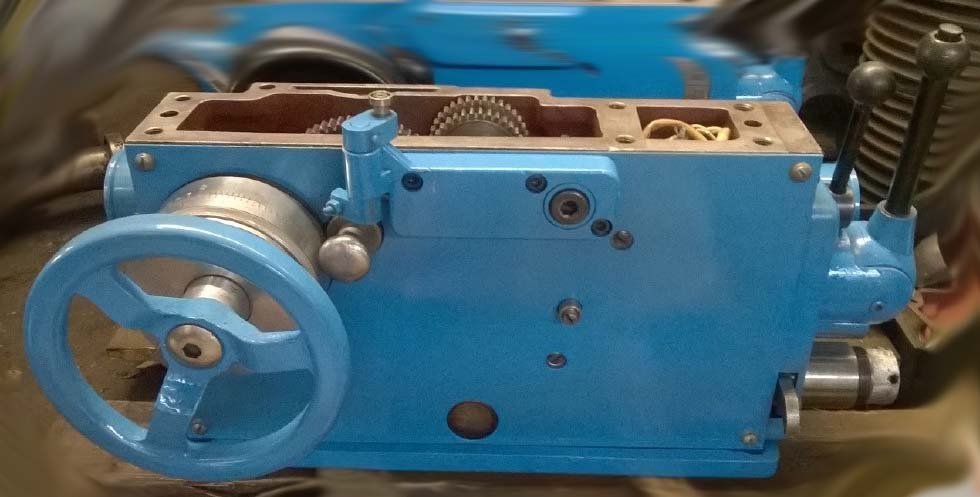

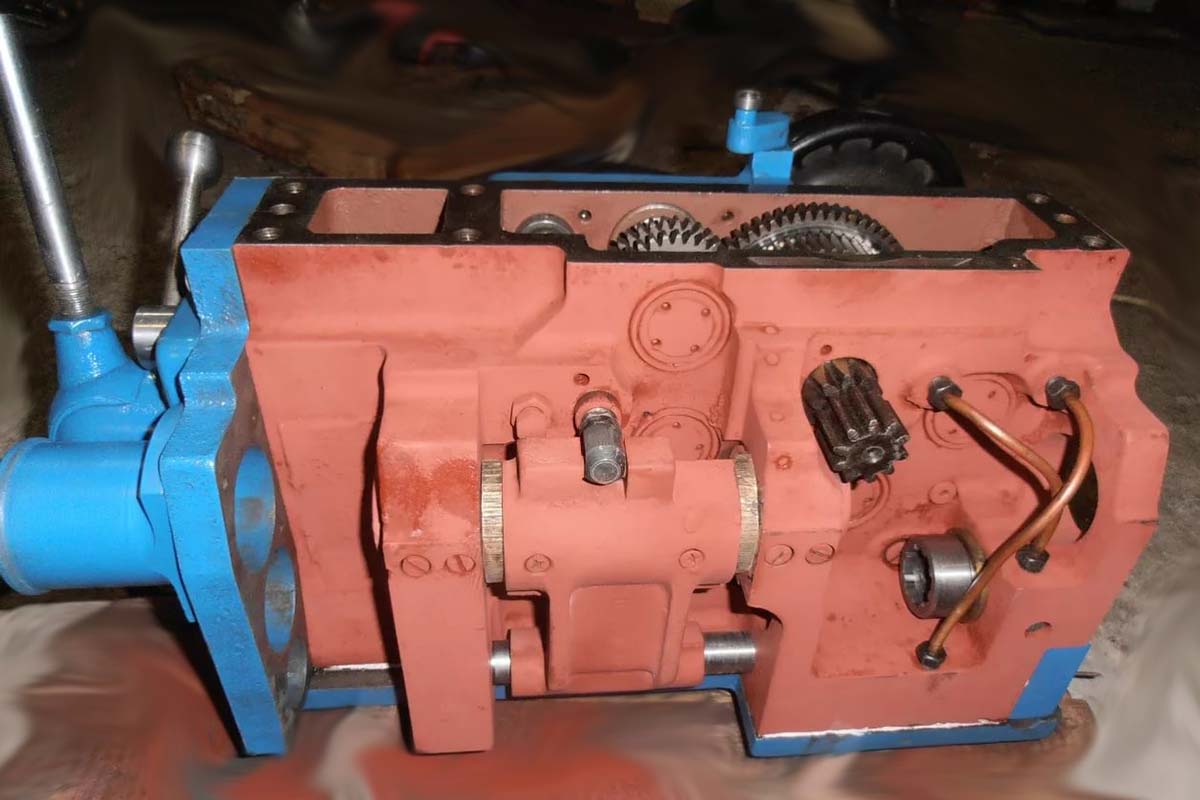

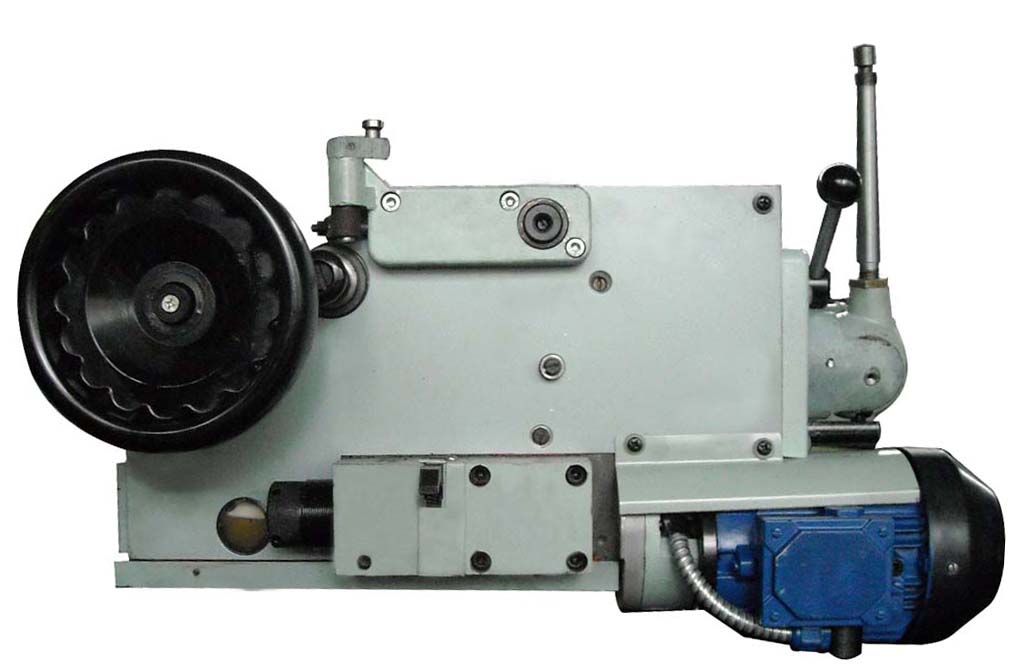

Общий вид фартука 16Б20П.061

Фото фартука 16Б20П.061

Фото фартука 16Б20П.061. Скачать в увеличенном масштабе

Фото фартука 16Б20П.061

Фото фартука 16Б20П.061. Скачать в увеличенном масштабе

Фото фартука 16Б20П.061

Фото фартука 16Б20П.061. Скачать в увеличенном масштабе

Общий вид фартука 067.0000.000

Фото фартука 067.0000.000 с механизированным приводом резцовых салазок

Устройство и работа фартука

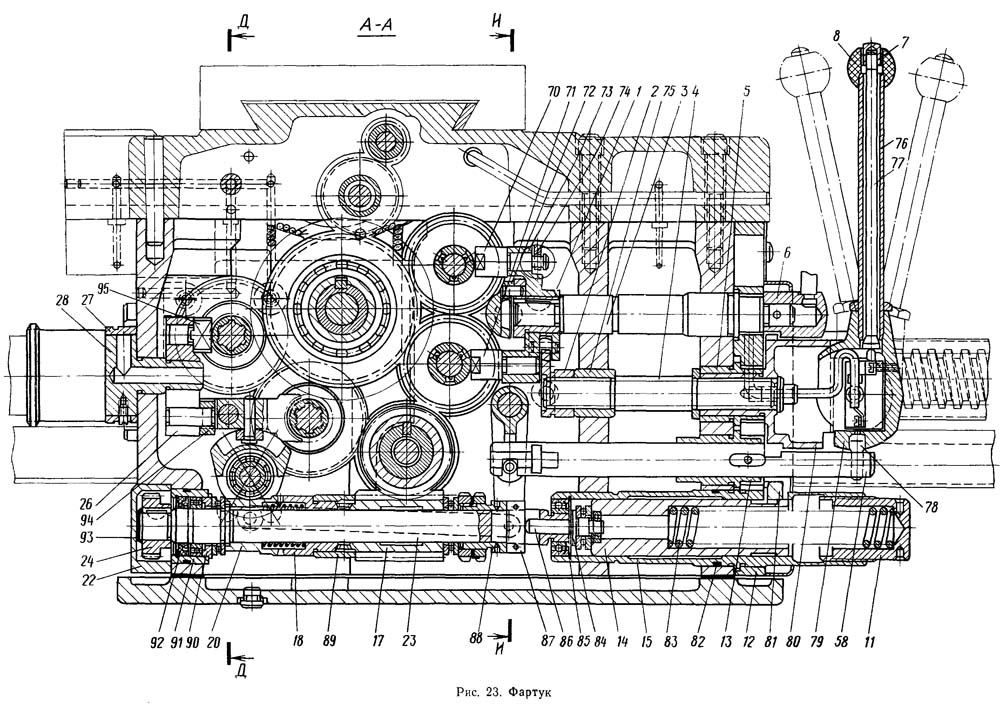

Схема фартука 16Б20П.061

Фартук — часть станка прикреплен к поверхности продольных салазок суппорта.

В фартуке заключены механизмы для продольного и поперечного перемещения суппорта с резцом (рис.9). Эти перемещения могут совершаться механически и вручную.

Продольная подача резца при выполнении всех токарных работ, кроме нарезания резьбы резцом, осуществляется при помощи скрепленной со станиной зубчатой рейки 14 и катящегося по ней зубчатого колеса 17. Это колесо может получать вращение либо механически — от ходового вала 1, либо вручную. Механическая продольная подача осуществляется следующим образом. В длинную шпоночную канавку 2 ходового вала 1 входит шпонка сидящего на нем червяка 9. Вращаясь, червяк приводит в движение червячное колесо 8. Для включения механической продольной подачи нужно рукояткой 11 соединить (с помощью муфты) червячное колесо с колесом 10. Последнее сообщит вращение колесу 15, а вместе с ним будет вращаться сидящее на том же валике реечное колесо 17. Это колесо катится по неподвижной рейке 14, приводя в движение фартук и суппорт с резцом вдоль станины.

Ручная продольная подача производится рукояткой 13 через колеса 12, 15, 17 и рейку 14.

Для осуществления механической поперечной подачи рядом с червяком 9 на ходовом валу сидит коническое зубчатое колесо 7, шпонка которого также скользит в длинной шпоночной канавке 2 ходового вала 1. Вращаясь вместе с валом, колесо 7 приводит во вращение другое коническое колесо 4 и цилиндрические колеса 5, 5, 6 и 21. Посредством кнопки 18 можно колесо 21 сцепить с колесом 19. Вместе с колесом 19 приходит во вращение винт 20, осуществляя поперечную подачу резца. Для выключения поперечной подачи колесо 21 выводят из зацепления с колесом 19, пользуясь той же кнопкой 18.

Ручная поперечная подача производится рукояткой 16.

Для продольного перемещения суппорта с резцом при нарезании резьбы пользуются ходовым винтом 22, с которым связана разъемная гайка 23, установленная в фартуке.

Маточная гайка фартука 16Б20П.061

Устройство разъемной гайки показано на рис. 10 (нумерация позиций общая с рис. 9).

При нарезании резьбы обе половины гайки 23 сближают при помощи рукоятки 25 сближаясь, они захватывают нарезку винта 22, при вращении которого фартук, а вместе с ним и суппорт с резцом получают продольное перемещение.

Для сдвигания и раздвигания половин разъемной гайки на валике рукоятки 25 закреплен диск 24 с двумя спиральными прорезями 26, в которые входят пальцы 27 нижней и верхней половины гайки 23.

При повороте диска 24 прорези заставляют пальцы, а следовательно, и половины гайки сближаться или раздвигаться.

Фартук 16Б20П.061 токарно-винторезного станка 16К20

Чертеж фартука токарного станка 16Б20п.061

1. Фартук токарно-винторезного станка 16К20. Развертка. Скачать в увеличенном масштабе

2. Фартук токарно-винторезного станка 16К20. Разрез А-А

3. Фартук токарно-винторезного станка 16К20. Разрез Д-Д, И-И

4. Фартук токарно-винторезного станка 16К20. Разрез К-К

Конструкция механизма фартука 16Б20п.061 токарно-винторезного станка 16К20

Механизм фартука расположен в корпусе, привернутом к каретке суппорта. От ходового вала через ряд передач получает вращение червячное колесо и связанное с ним колесо. Оба колеса сидят свободно на валу. Отсюда вращение передается на колеса, свободно сидящие на валах. На этих валах установлены муфты с торцовыми зубьями, которыми включается подача суппорта в одном из четырех направлений.

Продольное перемещение суппорта (влево или вправо) осуществляется при включении муфт через колеса, далее через колесо, закрепленное на втулке. Последняя подвижным шпоночным соединением связана с реечным колесом, передающим движение через рейку (на рисунке не показана) суппорту. Колесо может быть выведено из зацепления с рейкой кнопкой. Поперечное перемещение суппорта (вперед или назад) осуществляется при включении муфт. Тогда движение зубчатых колес передается на колесо, свободно сидящее на втулке, и далее — на винт поперечной подачи суппорта.

Вал 1 несет зубчатое колесо, которое через колеса сообщает вращение диску и через него — лимбу. Ручное продольное перемещение суппорта осуществляется штурвалом через колеса, втулку и реечное колесо.

Читайте также: Технические характеристики токарно-винторезного станка 16к20

Регулировка механизма фартука станка 16Б20п.061

Регулирование усилия, развиваемого механизмом подач, производится поворотом гайки 11. Величина усилия определяется динамометром, который нужно установить между жестким упором 47 (рис. 28) и кареткой 19 (рис. 27). Следует следить за тем, чтобы величина усилия не превышала допустимую по табл. 1 (раздел 19).

Маточная гайка 62, установленная на кронштейне 61, отрегулирована на заводе.

В случае необходимости восстановления или замены изношенной гайки при ремонте нужно воспользоваться специальными кондукторным приспособлением и метчиком, чертежи на которые могут быть высланы по запросу.

Мертвый ход винта 20 привода поперечных салазок 11, возникающий при износе гаек 22 и 23, устраняется следующим образом.

Снимается крышка 12 и при помощи выколотки (бородки) из мягкого металла отворачивается контргайка 15. Выборка зазора в винтовой паре осуществляется вращением гайки 14. Величина зазора определяется по лимбу 40 при легком поворачивании рукоятки 33. Оптимальная величина зазора в винтовой паре соответствует свободному ходу в пределах одного деления лимба. Затем контргайки 15 затягивается и устанавливается крышка 12.

Поставляемый по особому заказу задний резцедержатель 8 устанавливается на поперечных салазках, как показано на рис. 27.

Если по мере износа рукоятка 4 в зажатом положении останавливается в неудобном для токаря месте, то посредством подшлифовывания или замены проставочного кольца 1 можно установить рукоятку 4 в требуемое положение.

При понижении точности фиксации резцедержателя 43 нужно разобрать резцовую головку и произвести тщательную очистку рабочих поверхностей сопрягаемых деталей. При дроблении резцедержателя необходимо провести притирку конусов.

Установка оптимального зазора между кареткой 19 и планками 18, 64 и 66 осуществляется путем шлифования последних.

Выборка зазора в направляющих поперечных салазок 11 и резцовых салазок 9 производится подтягиванием соответствующих клиньев 52 и 42 при помощи винтов, головки которых расположены в отверстиях протекторов 41 и 49.

Для удобства определения величин перемещения резцовых и поперечных салазок при обработке деталей суппорт снабжен масштабными линейками.

На резцовых салазках 9 установлена линейка с ценой деления 1 мм.

Отсчет производится по визиру, закрепленному на поворотной части 10 суппорта.

На каретке 19 установлена линейка с ценой деления 10 мм на диаметр изделия, по которой осуществляется контроль величины перемещения поперечных салазок 11 при помощи закрепленного на них визира.

Конструкция линейки, закрепленной на каретке, предусматривает установку жесткого упора поперечных перемещений, поставляемого по особому заказу.

Жесткий микрометрический упор 47 ограничения продольных перемещений крепится на передней полке станины двумя винтами 82.

Станок модели 16К20П комплектуется суппортом с механическим приводом резцовых салазок (рис. 29, 30), который также по особому заказу может быть поставлен со станком модели 16К20. Включение механического перемещения резцовых салазок 9 осуществляется вытягиванием на себя кнопки 122 при зажатой рукоятке 129. Величина подачи резцовых салазок равна 1/4 величины продольной подачи суппорта.

Примечание. Номерами, начинающимися со 100, обозначены детали, относящиеся только к суппорту с механическим приводом резцовых салазок. Числами меньше 100 — детали, унифицированные от суппорта с ручным перемещением резцовых салазок (рис. 27, 28).

Читайте также: Производители токарных станков в России

Фартук 16Б20п.061. Видеоролик.

Полезные ссылки по теме. Дополнительная информация