16к20пф1 Станок токарно-винторезный повышенной точности с УЦИ

паспорт, руководство, схемы, описание, характеристики

Сведения о производителе токарно-винторезного станка 16к20пф1

Производитель токарно-винторезного станка 16к20пф1 - Московский станкостроительный завод "Красный пролетарий" им. А.И. Ефремова, основанный в 1857 году.

Станки, выпускаемые Московским станкостроительным заводом Красный пролетарий, КП

- 1А62 - станок токарно-винторезный универсальный, Ø 400

- 1К62 - станок токарно-винторезный универсальный, Ø 400

- 1К62Б - станок токарно-винторезный повышенной точности универсальный, Ø 400

- 1К282 - станок токарный восьмишпиндельный вертикальный, Ø 250

- 1К620 - станок токарно-винторезный универсальный с вариатором, Ø 400

- 1К625 - станок токарно-винторезный облегченный с повышенной линией центров, Ø 500

- 16А20Ф3 - станок токарный с ЧПУ, Ø 400

- 16Б20П - станок токарно-винторезный повышенной точности, Ø 400

- 16К20 - станок токарно-винторезный универсальный Ø 400

- 16К20ВФ1 - станок токарно-винторезный универсальный высокой точности с УЦИ, Ø 400

- 16К20М - станок токарно-винторезный механизированный, Ø 400

- 16К20П - станок токарно-винторезный повышенной точности, Ø 400

- 16К20ПФ1 - станок токарно-винторезный повышенной точностии с УЦИ, Ø 400

- 16К20Ф3 - станок токарный с ЧПУ, Ø 400

- 16К20Ф3С32 - станок токарный с ЧПУ, Ø 400

- 16К20Т1 - станок токарный с оперативным управлением, Ø 500

- 16К25 - станок токарно-винторезный облегченный с повышенной линией центров, Ø 500

- 162 - станок токарно-винторезный универсальный, Ø 420

- 1622 - станок токарно-винторезный универсальный, Ø 120

- 1730 - станок токарный многорезцовый копировальный полуатомат, Ø 410

- ДИП-40 (1Д64) - станок токарно-винторезный универсальный, Ø 800

- ДИП-50 (1Д65) - станок токарно-винторезный универсальный, Ø 1000

- ДИП-200 - станок токарно-винторезный универсальный, Ø 400

- ДИП-300 - станок токарно-винторезный универсальный, Ø 630

- ДИП-400 - станок токарно-винторезный универсальный, Ø 800

- ДИП-500 - станок токарно-винторезный универсальный, Ø 1000

- МК6046, МК6047, МК6048 - станок токарно-винторезный универсальный, Ø 500

- МК6056, МК6057, МК6058 - станок токарно-винторезный универсальный, Ø 500

- МК-3002 - станок токарный настольный, Ø 220

16К20ПФ1 Станок токарно-винторезный повышенной точности с УЦИ. Назначение, область применения

Токарно-винторезный станок с устройством цифровой индикации (УЦИ) 16К20ПФ1 спроектирован на базе модели 16К20П с высокой степенью унификации функциональных узлов и деталей.

Токарный станок с УЦИ 16К20ПФ1 принадлежит к линейке средних станков, с высотой центров 200 мм, начало которой положил первый станок серии - ДИП-200 в 1932 году.

Устройством цифровой индикации - УЦИ обеспечивает стабильность точности обработки и повышение производительности труда.

Токарно-винторезный станок 16К20ПФ1 предназначен для выполнения различных токарных работ в центрах или патронах и нарезания метрической, модульной, дюймовой и питчевой резьб.

Областью применения станков является единичное, мелкосерийное многономенклатурное производство. Применение станков с устройством цифровой индикации улучшает психофизиологические условия труда рабочего, устраняет субъективные факторы, элементы случайности при отсчете перемещений режущего инструмента, увеличивает скорость восприятия и переработки цифровой информации, уменьшает психологические нагрузки и общую утомляемость рабочего.

Принцип работы и особенности конструкции станка

Основные отличия станка 16К20ПФ1 от базовой модели 16К20:

1. Механический привод резцовых салазок

Станок 16к20пф1 комплектуется, как и модель 16к20п, суппортом с механическим приводом резцовых салазок, который также по особому заказу может быть поставлен со станком 16К20Ф1.

Включение механического перемещения резцовых салазок осуществляется вытягиванием на себя кнопки 122 при зажатой рукоятке 129. Величина подачи резцовых салазок равна 1/4 величины продольной подачи суппорта.

В остальном механическая часть обоих станов полностью идентична.

2. Повышенная точность станка 16к20пф1

Шпиндельные подшипники станка 16к20пф1 и 16к20 имеют одинаковый класс точности - 4 - повышенная точность станка 16к20пф1 обеспечивается более точной сборкой шпиндельного узла.

Читайте также: Электрооборудование станка 16К20, 16К20П, 16К20Г, 16К25

Читайте также: Устройства цифровой индикации УЦИ

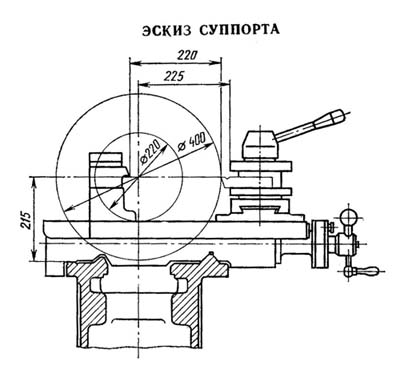

Габариты рабочего пространства токарного станка 16к20пф1. Эскиз суппорта

Чертеж рабочего пространства токарного станка 16к20пф1

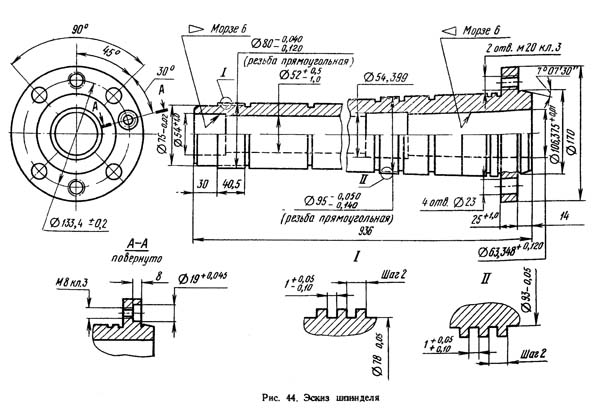

Чертеж шпинделя токарно-винторезного станка 16к20пф1

Чертеж шпинделя токарного станка 16к20пф1

Общий вид токарно-винторезного станка 16к20пф1

Фото токарно-винторезного станка 16к20пф1

Фото токарно-винторезного станка 16к20пф1

Фото токарно-винторезного станка 16к20пф1. Смотреть в увеличенном масштабе

Фото токарно-винторезного станка 16к20пф1

Фото токарно-винторезного станка 16к20пф1. Смотреть в увеличенном масштабе

Расположение органов управления токарно-винторезным станком 16к20пф1

Схема расположения органов управления токарным станком 16к20пф1

Перечень органов управления токарно-винторезным станком 16к20пф1

- Указатель нагрузки станка

- Выключатель электронасоса подачи охлаждающей жидкости

- Сигнальная лампа

- Вводной автоматический выключатель

- Рукоятка установки ряда чисел оборотов шпинделя

- Рукоятка установки числа оборотов шпинделя

- Рукоятка установки нормального, увеличенного шага резьбы и положения при делении многозаходных резьб

- Рукоятка установки правой и левой резьбы

- Рукоятка установки величины подачи и шага резьбы

- Рукоятка установки вида работ: подачи и типа нарезаемой резьбы

- Рукоятка установки величины подачи и шага резьбы и отключения механизма коробки подач при нарезке резьб напрямую

- Рукоятка управления фрикционной муфтой главного привода (сблокирована с рукояткой 17 )

- Кнопка золотника смазки направляющих каретки и поперечных салазок суппорта

- Маховик ручного перемещения каретки суппорта

- Рукоятка включения и выключения реечного зубчатого колеса

- Кнопочная станция включения и выключения электродвигателя главного привода

- Болт закрепления каретуи суппорта на станине

- Рукоятка включения подач после выключения червяка фартука от перегрузки или при работе по упорам

- Рукоятка включения и выключения гайки ходового винта

- Рукоятка управления фрикционной муфтой главного привода (сблокирована с рукояткой 11)

- Маховик перемещения пиноли задней бабки

- Рукоятка крепления задней бабки к станине

- Рукоятка зажима пиноли задней бабки

- Рукоятка управления механическими перемещениями каретки и поперечных салазок суппорта

- Кнопка включения электродвигателя быстрых перемещений

- Рукоятка ручного перемещения резцовых салазок суппорта

- Рукоятка поворота и закрепления индексируемой резцовой головки

- Выключатель лампы местного освещения

- Рукоятка ручного перемещения поперечных салазок суппорта

- Регулируемое сопло подачи охлаждающей жидкости

- Тумблер включения блока питания Ф5075

- Кнопка "Запись" (блок Ф5071)

- Переключатель набора устанавливаемого значения (блок Ф5071)

- Переключатель знака устанавливаемого числа (блок Ф5071)

- Цифровое табло (блок Ф5071)

- Кнопка "Сброс" (блок Ф5071)

Шпиндельная бабка токарно-винторезного станка 16к20пф1

Шпиндельная бабка токарно-винторезного станка 16к20пф1

Шпиндельная бабка токарно-винторезного станка 16к20пф1. Скачать в увеличенном масштабе

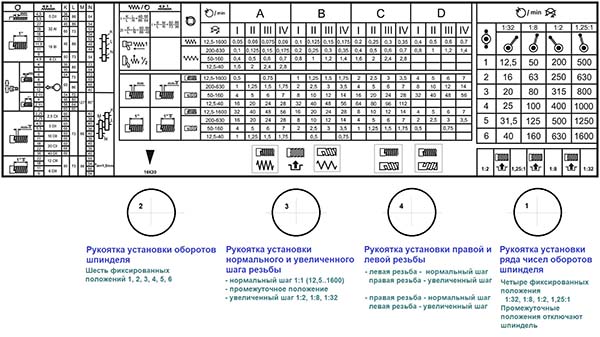

Таблица резьб и подач токарно-винторезного станка 16к20пф1

Таблица резьб и подач токарно-винторезного станка 16к20пф1

1. Таблица резьб и подач токарно-винторезного станка 16к20пф1. Смотреть в увеличенном масштабе

2. Таблица резьб и подач токарно-винторезного станка 16к20пф1. Смотреть в увеличенном масштабе

3. Таблица резьб и подач токарно-винторезного станка 16к20пф1. Смотреть в увеличенном масштабе

Рукоятки управления коробкой подач токарного станка 16к20пф1

Рукоятки управления коробкой подач токарного станка 16к20пф1

Схема кинематическая токарно-винторезного станка 16к20пф1

Кинематическая схема станка 16к20пф1

1. Схема кинематическая токарно-винторезного станка 16к20пф1. Смотреть в увеличенном масштабе

2. Схема кинематическая токарно-винторезного станка 16к20пф1. Смотреть в увеличенном масштабе

3. Схема кинематическая токарно-винторезного станка 16к20пф1. Смотреть в увеличенном масштабе

4. Схема кинематическая токарно-винторезного станка 16к20пф1. Смотреть в увеличенном масштабе

Кинематическая схема приведена для понимания связей и взаимодействия основных элементов станка. На выносках проставлены числа зубьев (z) шестерен (звездочкой обозначено число заходов червяка).

Цифрой I обозначен суппорт с механическим перемещением резцовых салазок

Привод главного движения состоит из односкоростного асинхронного электродвигателя трехфазного тока и ступенчатой механической коробки скоростей. От электродвигателя Ml с nдв = 1460 об/мин (рис. 4.3) через клиноременную передачу с диаметром шкивов 140 и 268 мм вращается вал I коробки скоростей, на котором установлены свободно вращающиеся зубчатые колеса с числом зубьев z = 56 и z = 51 для прямого вращения шпинделя (по часовой стрелке) и z = 50 для обратного вращения (против часовой стрелки).

Включение прямого или обратного вращения шпинделя осуществляется с помощью фрикционных муфт Мф1 и Мф2. Вал III получает две скорости вращения через колеса z = 34 или z = 39. Далее при помощи зубчатых колес z = 29, z = 21 или z = 38 и сцепляющихся с одним из соответствующих венцов z = 47, z = 55 или z = 38 и образующих тройной блок, приводится во вращение вал IV. С этого вала вращение может передаваться непосредственно на шпиндель: через зубчатые колеса z = 60 или z = 30 на блок с z = 48, z = 60 или через валы V и VI, образующие вместе с зубчатыми колесами переборную группу. В этом случае вращение передается зубчатыми колесами z = 45 или z= 15 (на валу IV), сцепляющимися с одним из венцов блока z = 45, z = 60 (на валу V), и парами колес 18/72 и 30/60.

В шпиндельной бабке помимо коробки скоростей смонтирован перебор. Под перебором понимается дополнительная зубчатая передача, при помощи которой достигается увеличение количества скоростей шпинделя. Кроме того, наличие перебора позволяет получать низкие числа оборотов и соответственно высокие значения крутящих моментов на выходном валу коробки.

В зависимости от вариантов включения зубчатых колес в коробке скоростей можно получить 22 значения частот вращения шпинделя.

Читайте также: Кинематическая настройка токарно-винторезного станка 16К20

Краткое описание конструкции основных узлов станка 16к20пф1

Суппорт токарно-винторезного станка 16к20пф1

Чертеж суппорта токарного станка 16к20пф1

Суппорт токарно-винторезного станка 16к20пф1. Ручное перемещение резцовых салазок

Модель станка 16к20пф1 комплектуется механизмом автоматической (механической) подачи верхних салазок суппорта. Коническая шестерня z — 20 винта верхних салазок получает вращение от шестерни z = 29 фартука через шестерню z=18, коническую пару z = 20, 20, шестерни z = 20, 23, 30, 28, 36 и коническую шестерню z = 20. При помощи этого устройства можно обрабатывать конические поверхности под любым углом уклона конуса при автоматической подаче верхних салазок.

Станок 16К20ПФ1 комплектуется суппортом с механическим приводом резцовых салазок (рис.28, 29), который также по особому заказу может быть поставлен со станком 16К20Ф1. Включение механического перемещения резцовых салазок 9 осуществляется вытягиванием на себя кнопки 122 при зажатой рукоятке 129. Величина подачи резцовых салазок равна 1/4 величины продольной подачи суппорта.

Примечание: Номерами, начинающимися со 100, обозначены детали, относящиеся только к суппорту с механическим приводом резцовых салазок. Числами меньше 100 - детали, унифицированные от суппорта с ручным перемещением резцовых салазок (рис. 26,27).

Электрооборудование токарного станка 16К20Ф1, 16К20ПФ1, 16К25Ф1. 1979 год

Питание цепей электрооборудования осуществляется следующими напряжениями:

Электрооборудование станка предназначено для подключения к трехфазной сети переменного тока с глухозаземленным или изолированным нейтральным проводом.

- Цепи питания электродвигателей, трансформаторов - силовая 3-х фазная сеть ~380 В, 50 Гц;

- Цепь управления катушками пускателей ~ 110 В;

- Цепь местного освещения ~ 24 В.

- Цепь постоянного тока управления катушками муфт = 80 В;

На станке установлены два трехфазных короткозамкнутых асинхронных электродвигателя:

- М1 - электродвигатель главного привода - 4АМ132М4; 11 кВт; 1460 об/мин

- М2 - электродвигатель быстрого хода каретки - 4AХ71В4; 0,75 кВт, 1370 об/мин

- М3 - электронасос охлаждения - ПА-22; 0,12 кВт, 2800 об/мин

Состав электрооборудования станка с УЦИ 16к20пф1 идентичен составу электрооборудования станка 16к20. Единственное отличие - наличие трансформатора для преобразования 380 В в 220 В для питания блока питания Ф5075.

Электрооборудование выполняет задачи управления, энергетического обеспечения приводов станка и измерения диаметра обрабатываемых деталей. Для удобства работы имеется местное освещение.

Различные исполнения станков отличаются мощностью электродвигателя главного привода, параметрами аппаратов зашиты и напряжением цепей управления и местного освещения.

Спецификация элементов электрооборудования помещена в таблицах 6 и 8. Основные параметры электрооборудования станка указаны в таблице 3.

Электрическая схема станка 16к20пф1

1. Схема электрическая токарно-винторезного станка 16к20пф1. Смотреть в увеличенном масштабе

Инструкция по первоначальному пуску станка

При первоначальном пуске станка необходимо путем внешнего осмотра проверить надежность заземления и качества монтажа электрооборудования. После осмотра отключить на клеммных наборах в шкафу управления провода питания всех электродвигателей и при помощи вводного автоматического выключателя F1 станок подключить к цеховой сети,

Проверить действие всех блокировочных устройств по п.7.4.

Проверить при помощи органов ручного управления (п.7.6.) четкость срабатывания магнитных пускателей и реле.

При достижении четкой работы всех электроаппаратов, расположенных в шкафу управления, подсоединить ранее отключенные провода к клеммным наборам.

Поочередным включением электродвигателей проверить правильность направления их вращения по табл,7 и приступить к опробованию станка в работе.

Описание электросхемы

Пуск электродвигателя главного привода М1 осуществляется кнопкой S4 (рис.4), которая замыкает цепь катушки контактора KI, переводя его на самопитание.

Останов электродвигателя главного привода Ml, осуществляется нажатием кнопки S3.

Управление электродвигателем быстрого перемещения каретки и суппорта М2 осуществляется нажатием толчковой кнопки, встроенной в рукоятку фартука, воздействующей на конечный выключатель S8.

Пуск и останов электронасоса охлаждения М3 производится переключателем S7.

Работа электронасоса сблокирована с электродвигателем главного привода Ml и включение его возможно только после замыкания контактов пускателя К1.

Для ограничения холостого хода электродвигателя главного привода в схеме имеется реле времени КЗ. В средних (нейтральных) положениях рукояток включения фрикционной муфты главного привода замыкается нормально закрытый контакт конечного выключателя 6 и включается реле времени К3, которое через выдержку времени отключит своим контактом электродвигатель главного привода.

Производить регулировку выдержки времени в рабочем состоянии реле категорически воспрещается.

Защита электродвигателей главного привода, привода быстрого перемещения каретки и суппорта, электронасоса охлаждения и трансформаторов от токов коротких замыканий производится автоматическими выключателями и плавкими предохранителями.

Защита электродвигателей (кроме электродвигателя М2) от длительных перегрузок осуществляется тепловыми реле.

Номинальные данные аппаратов, изменяющиеся в зависимости от напряжения питающей сети, приведены в таблице 8.

Нулевая защита электросхемы станка, предохраняющая от самопроизвольного включения электропривода при восстановлении подачи электроэнергии после внезапного ее отключения, осуществляется катушками магнитных пускателей»

Описание работы блока питания А2 (Ф5075) и блока индикации A3 (Ф5071) изложено в прилагаемых технических описаниях и руководствах по эксплуатации.

Блокировочные устройства

В электросхеме предусмотрена блокировка, отключающая вводной автоматический выключатель при открывании двери шкафа управления. При включенном вводном автоматическом выключателе открывание двери шкафа приводит к срабатыванию путевого выключателя S1 (рис.4), который возбуждает катушку дистанционного расщепителя FI, и автоматический выключатель отключает электрооборудование станка от сети. При открывании кожуха сменных зубчатых колес срабатывает микропереключатель S5, отключая электродвигатель главного привода.

Путевой выключатель S1 смонтирован в шкафу управления, микропереключатель S5 - на корпусе коробки подач.

Для осмотра и наладки электроаппаратуры под напряжением (при открытой двери шкафа) в схеме предусмотрен деблокирующий переключатель S2, установленный в шкафу управления. Этим переключателем должны пользоваться только специалисты - электрики.

Переключатель S2 следует установить в положение "Дверь открыта", после чего можно включить вводной автоматический выключатель и приступить к наладочным работам»

По окончании пусконаладочных или ремонтных работ переключатель 2 поставить в первоначальное положение "Дверь закрыта", иначе закрывание двери шкафа вызывает самопроизвольное отключение вводного автоматического выключателя.

Читайте также: Электрооборудование станка 16К20, 16К20П, 16К20Г, 16К25

Читайте также: Устройства цифровой индикации УЦИ

Устройство цифровой индикации - УЦИ

Основное отличие токарного станка от базовой модели 16к20п - наличие устройства цифровой индикации (УЦИ), которое отностся к электрооборудованию станка; в то время как механическая часть обоих станов полностью идентична.

Кроме того, станок 16К20ВФ1 комплектуется, как и базовая модель 16к20в, суппортом с механическим приводом резцовых салазок, который также по особому заказу может быть поставлен со станком 16К20Ф1. Включение механического перемещения резцовых салазок осуществляется вытягиванием на себя кнопки 122 при зажатой рукоятке 129. Величина подачи резцовых салазок равна 1/4 величины продольной подачи суппорта.

На токарном станке 16К20ВФ1 устанавливалось УЦИ типа Ф5071 с внешним блоком питания Ф5075 и датчиком перемещений на базе бесконтактного сельсина БС-155А.

Блоки Ф5075 и Ф5071 установлены на вращающейся платформе, крепящейся к правой стороне заднего торца шпиндельной бабки станка.

Сельсинный датчик БС-155А вмонтирован в корпус, который крепится к заднему торцу каретки поперечного суппорта. Вал датчика через муфту соединен с ходовым винтом поперечного суппорта. От конца винта датчик передает сигнал к блоку цифровой индикации, где он визуально представляется в виде значения обрабатываемого диаметра. Один оборот винта соответствует 10 мм изменения обрабатываемого диаметра.

В настоящее время УЦИ Ф5071 устарело и больше не выпускается. Ремонтировать или модернизировать его не целесообразно и проще заменить на более современную модель.

На рынке имеется достаточно предложений современных УЦИ как иностранного так и отечественного производства.

Чтобы обойтись без замены датчика перемещений БС-155А можно установить УЦИ модели Ф5290.

УЦИ Ф5290 - одноосевой моноблок, собран на микропроцессоре и современной элементной базе, использует датчик перемещений БС-155А.

Современные УЦИ работают, как правило, с угловыми и линейными инкрементными преобразователями перемещения (инкрементными энкодерами), имеющими напряжение питания +5 В и выходные сигналы RS422 ПИ TTL.

Российская фирма СКБ ИС выпускает широкую линейку современных УЦИ семейства ЛИР (более 15 моделей) и датчики к ним; от простых одноосевых - ЛИР-500 до четырехосевых ЛИР-540.

Устройство цифровой индикации Ф5071

УЦИ Ф5071 выпускало Киевское производственное объединение "ТочЭлектроПрибор" - флагман приборостроения СССР, (в настоящее время - Росток-прилад лтд).

Разработкой, выпуском и внедрением устройств цифровой индикации объединение занималось с 70 годов по постановлению Совета Министров СССР.

УЦИ Ф5071 это одноосевое устройство цифровой индикации, которое отображает в цифровом виде поперечную координату станка 16К20ВФ1, т.е радиус или диаметр обрабатываемого изделия.

Блок УЦИ Ф5071 собран на элементной базе микросхем серий КР140, К155, К161, КР544, К555, К561.

В комплект УЦИ входит:

- блок цифровой индикации Ф5071

- датчик перемещений на базе бесконтактного сельсина БС-155А

- блок питания Ф5075 - обеспечивает преобразование 220 В 50 Гц в ряд напряжений постоянного тока, для питания до 2-х блоков УЦИ

Технические характеристики приборов индикации Ф5071 (Ф-5071, Ф 5071)

Блок цифровой индикации Ф5071 предназначен для цифровой индикации перемещений подвижности узлов металлорежущих станков класса точности «Н».

Блок предназначен Ф5071 для совместной работы с датчиком перемещений на базе бесконтактного сельсина БС-155А и блоком питания типа Ф5075 в стационарных условиях механических цехов машиностроительных предприятий.

- Диапазон измерений перемещения - от 0,01… 9999,99 мм;

- Дискретность отсчета - 10 мкм;

- Цифровой отсчет на индикаторном табло прибора блок индикации Ф5071, соответствующий одному обороту ротора сельсина БС-155А, составляет 10,00 мм;

- Внутришаговая погрешность блока совместно с сельсином БС-155А - не превышает 10 мкм; нестабильность (временный уход) показаний блока совместно с этим сельсином не превышает ±2 мкм;

- Прибор блок индикации Ф5071 обеспечивает:

- цифровую индикацию значения контролируемого перемещения в десятичной системе счисления;

- индикацию знака контролируемого перемещения по отношению к установленному началу отсчета;

- сброс на нуль, показаний на индикаторном табло;

- введение произвольного значения координаты со знаком «плюс» или «минус» и дальнейший отсчет от этого значения;

- индикацию удвоенного значения контролируемого перемещения в режиме «Диаметр»;

- При изменении температуры (в рабочем интервале) на каждые 10К смещение начала отсчета прибора блок индикации Ф5071 - не превышает ±15 мкм;

- увеличение внутришаговой погрешности блока не превышает 5 мкм;

- увеличение нестабильности (временного ухода) показаний блока не превышает ±1 мкм;

- Блок нормально функционирует при скорости изменения фазы измерительного сигнала до 1500 циклов в минуту;

- Прибор блок индикации Ф5071 допускает длительную непрерывную работу в течение не менее 16 часов с последующим перерывом 1 час;

- Отсчет показаний блока производится с индикаторного табло, состоящего из символа контролируемой координаты, одной знаковой и шести цифровых газоразрядных индикаторных ламп;

- Определение показания внутри единицы младшего разряда производится по газоразрядному индикаторному прибору;

- В блоке предусмотрена возможность смены пластмассовых пластин с символами контролируемых координат X, У, Z;

- Питание прибора блок индикации Ф5071 осуществляется от автономного блока питания типа Ф5075.

- Суммарная мощность, потребляемая блоком индикации и блоком питания, не превышает 65 ВА при номинальном напряжении питающей сети;

- Габаритные размеры - 490 x 380 x 130 мм;

- Масса - 8кг.

Сельсин БС-155А

Производитель: ЗАВОД ФИОЛЕНТ" г. Симферополь, ТУ: ЛШ0.301.005ТУ

БС-155А сельсин-приемник бесконтактный, работает в индикаторном режиме по принципу вращающегося трансформатора. Применяется для получения на выходных обмотках напряжения, амплитуда и фаза которого определяются угловым положением ротора.

Сельсины БС-155А применяются в качестве измерителей рассогласования следящих систем. При помощи сельсинов данного типа могут быть построены системы дистанционных передач индикаторного (ИДП) и трансформаторного (ТДП ) типов, вследствие чего различают индикаторный и трансформаторный режимы работы сельсинов.

Сельсин БС-155А

Технические характеристики сельсина БС-155А

- Напряжение питания — 100 Вольт;

- Частота питающей сети — 400 Гц;

- Потребляемая мощность, не более — 4 Вт;

- Потребляемый ток — 0,15 Ампер

- Масса прибора сельсин БС-155А, не более — 0,375 кг;

Устройство цифровой индикации Ф5290

Производителем УЦИ Ф5290 является ООО Росток-прилад лтд, г. Киев преемник ПО "ТочЭлектроПрибор".

Современное УЦИ, которое является более совершенным аналогом блока Ф5071.

УЦИ Ф5290, так же как и Ф5071 предназначен для совместной работы с датчиком перемещений на базе бесконтактного сельсина БС-155А, но имеет встроенный блок питанияи и собран на базе микропроцессора.

УЦИ Ф5290 имеет дополнительные функции, которые могут облегчить работу с прибором и повысить производительность работы на станке. Например:

- индикацию отсчета перемещений в диапазоне от минус 9999999 до плюс 9999999 при контроле линейных перемещений

- функция компенсации люфта

- выдачу сигнала для электроавтоматики станка при достижения "0" счетчика перемещений.

- ввод произвольного значения начального отсчета в любой точке контролируемого перемещения и дальнейший отсчет от этого значения;

- определение и восстановление координаты опорной точки;

- выдачу команд управления при переходе через нулевой отсчет и при нулевом отсчете в пяти старших разрядах цифрового табло;

- вывод результатов измерений на внешние регистрирующие устройства в последовательно-параллельном двоично-десятичном коде 8-4-2-1.

Отличием УЦИ Ф5290 от Ф5291 является то, что УЦИ Ф5290 работает с датчиком перемещения типа сельсин, а УЦИ Ф5291 работает с датчиком перемещения типа линейка или угловой датчик перемещения.

Для использрвания в современных УЦИ сельсинного датчика перемещений БС-155А разработан преобразователь А560 (далее – преобразователь).

Преобразователь А560предназначен для преобразования сигналов, поступающих с сельсина БС-155А, в стандартные прямоугольные квадратурные дифференциальные сигналы (SIN и COS) в уровнях TTL или HTL (определяется при заказе) для последующей их обработки в системах числового программного управления (далее – ЧПУ) или устройствах цифровой индикации (далее – УЦИ ).

Устройство цифровой индикации Ф5290

Устройство цифровой индикации Ф5290. Смотреть в увеличенном масштабе

Технические характеристики приборов индикации Ф5290

Устройство цифровой индикации Ф5290 (в дальнейшем - УЦИ) предназначено для контроля линейных или угловых перемещений по одной оси координат с помощью первичного измерительного преобразователя перемещений - сельсина БС-155А (в дальнейшем - сельсин), индикации положения подвижных механизмов станка или другой машины, в котором оно применяется, и используется в качестве специализированного вспомогательного комплектующего изделия в составе информационно-измерительных систем, металлообрабатывающих станков и других машин при измерении и контроле механических перемещений

Области применения - системы цифровой индикации.

По основному функциональному назначению УЦИ соответствует типу I по ГОСТ 27537.

Дискретность цифрового отсчета соответствует значению, определяемому по формуле:

d = Nn/(100*N)

где d - значение дискретности, mm или градусы;

N - коэффициент масштабного преобразования отсчета, устанавливаемый на УЦИ и выбираемый из ряда 2, 3, 4, 5, 6, 8, 10, 12, 20. 40.

Nn - численное значение шага измерительного преобразователя (ИП), соответствующее перемещению в миллиметрах на один оборот ротора сельсина - для УЦИ Ф5290;

Устройство цифровой индикации ЛИР-511

Производилель: СКБ ИС г. Санкт-Петербург.

ЛИР-511 Одноосевое полноразмерное устройство цифровой индикации для работы с угловыми и линейными инкрементными преобразователями перемещения (инкрементными энкодерами), имеющими напряжение питания +5 В и выходные сигналы RS422 ПИ TTL.

В сравнении с ЛИР-510, имеет функциональную цифровую клавиатуру для преднабора, режим измерения радиус/диаметр, возможность компенсации люфта и систематической погрешности.

Устройство цифровой индикации ЛИР-511

Выпускается в металлическом корпусе с высокопрочным порошковым покрытием. По типу корпуса различают два исполнения - приборное и панельное. Приборное исполнение имеет в основании корпуса ножки с резьбовыми отверстиями, что позволяет использовать УЦИ как настольный прибор или закреплять его на кронштейне. Панельный вариант исполнения корпуса предназначен для встраивания УЦИ в технологические стойки, шиты, пульты управления и т.д. и его крепления при помощи отверстий в лицевой панели.

На передней панели УЦИ ЛИР-511 расположено высококонтрастное индикационное светодиодное табло зеленого свечения с высотой цифр 13 мм (7 десятичных разрядов и знак), кнопки задания режимов измерения и цифровая клавиатура.

Дискретность входного сигнала энкодера, знак, формат индицирования и степень огрубления настраиваются для каждой оси с помощью кнопки "ПАРАМ", расположенной на задней панели прибора.

УЦИ предполагает возможность работы в трех системах отсчета. Относительная система отсчета позволяет производить измерения от произвольно выбранной начальной позиции, которая определяется нажатием кнопки обнуления на передней панели в любом месте контролируемого перемещения и может определять систему координат измеряемой (обрабатываемой) детали. Абсолютная система отсчета определяет систему координат станка или измерительной системы и связана с положением референтной метки энкодера. Для переключения между относительной и абсолютной системами отсчета предусмотрена кнопка на передней панели. Также существует и оперативная система отсчета, которая дает возможность производить промежуточные измерения без потери результата в абсолютной и относительной системе, для переключения на которую имеется кнопка на передней панели УЦИ.

На задней панели ЛИР-511 расположены разъем вилка РС10ТВ для подключения энкодера, вход для подключения питающей сети (сетевой кабель длиной 1,8 метра с евровилкой входит в комплект поставки), клавишный выключатель, клемма заземления, держатель предохранителя 2А. При заказе дополнительных опций "порт RS232" и "приемник внешнего сигнала" устанавливаются разъемы D-sub вилка DB9 и вилка РС7ТВ.

Читайте также: Регулирование токарно-винторезного станка 16К20

Токарно-винторезный универсальный станок 16к20пф1. Видеоролик.

Технические характеристики токарного станка 16к20пф1

| Наименование параметра | 16к20ф1 | 16К20ПФ1 | 16К20ВФ1 |

|---|---|---|---|

| Основные параметры станка | |||

| Класс точности по ГОСТ 8-82 | Н | П | В |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 400 | 400 | 400 |

| Высота оси центров над плоскими направляющими станины, мм | 215 | 215 | 215 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 220 | 220 |

| Наибольшая длина заготовки, устанавливаемой в центрах (РМЦ), мм | 710, 1000, 1400, 2000 |

710, 1000 | 710, 1000 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 225 | 225 | 225 |

| Наибольший диаметр сверла при сверлении стальных деталей, мм | 25 | 25 | |

| Наибольшая масса заготовки, обрабатываемой в центрах, кг | 460..1300 | 460..1300 | 460 |

| Наибольшая масса заготовки, обрабатываемой в патроне, кг | 200 | 200 | 200 |

| Шпиндель | |||

| Диаметр отверстия в шпинделе, мм | 52 | 52 | 54 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 50 | 50 | 53 |

| Частота вращения шпинделя в прямом направлении, об/мин | 12,5..1600 | 12,5..1600 | 16..2000 |

| Частота вращения шпинделя в обратном направлении, об/мин | 19..1900 | 19..1900 | 16..2000 |

| Количество прямых скоростей шпинделя | 22 | 22 | 22 |

| Количество обратных скоростей шпинделя | 11 | 11 | 22 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К | 6К |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 | Морзе 6 | Морзе 6АТ6 |

| Диаметр фланца шпинделя, мм | 170 | 170 | 170 |

| Наибольший крутящий момент на шпинделе, Нм | 1000 | 1000 | |

| Каретка. Подачи | |||

| Наибольшая длина продольного перемещения (длина обтачивания), мм | 645, 935, 1335, 1935 | 645, 935 | 645, 935 |

| Наибольшая длина поперечного перемещения, мм | 300 | 300 | 300 |

| Скорость быстрых продольных перемещений, мм/мин | 3800 | 3800 | 3800 |

| Скорость быстрых поперечных перемещений, мм/мин | 1900 | 1900 | 1900 |

| Максимально допустимая скорость перемещений при работе по упорам, мм/мин | 250 | 250 | 250 |

| Минимально допустимая скорость перемещения каретки (суппорта), мм/мин | 10 | 10 | 10 |

| Цена деления лимба продольного перемещения, мм | 1 | 1 | 1 |

| Цена деления лимба поперечного перемещения, мм | 0,05 | 0,05 | 0,05 |

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,05..2,8 | 0,025..2,8 |

| Диапазон поперечных подач, мм/об | 0,025..1,4 | 0,025..1,4 | 0,0125..1,4 |

| Количество подач продольных | 42 | 42 | |

| Количество подач поперечных | 42 | 42 | |

| Пределы шагов метрических резьб, мм | 0,5..112 | 0,5..112 | 0,5..112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,5 | 56..0,5 | 56..0,5 |

| Пределы шагов модульных резьб, модуль | 0,5..112 | 0,5..112 | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,5 | 56..0,5 | 56..0,5 |

| Наибольшее усилие, допускаемое механизмом подач на резце - продольное, Н | 5884 | 5884 | 4884 |

| Наибольшее усилие, допускаемое механизмом подач на резце - поперечное, Н | 3530 | 3530 | 1470 |

| Суппорт (Резцовые салазки, верхний суппорт) | |||

| Наибольшее перемещение резцовых салазок, мм | 150 | 150 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 | 0,05 |

| Наибольший угол поворота резцовых салазок, град | ±90° | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° | 1° |

| Наибольшее сечение державки резца, мм | 25 × 25 | 25 × 25 | 25 × 25 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 25 | 25 | 25 |

| Число резцов в резцовой головке | 4 | 4 | 2 |

| Механический привод резцовых салазок в основной комплектации, мм | нет | есть | есть |

| Пределы механических подач резцового суппорта | нет | 0,0125..0,7 (1/4 продольн) | 0,00625..0,7 (1/4 продольн) |

| Задняя бабка | |||

| Диаметр пиноли задней бабки, мм | |||

| Конус отверстия в пиноли задней бабки по ГОСТ 2847-67 | Морзе 5 | Морзе 5 | Морзе 5АТ5 |

| Наибольшее перемещение пиноли, мм | 150 | 150 | 150 |

| Перемещение пиноли на одно деление лимба, мм | 0,1 | 0,1 | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 | ±15 |

| Электрооборудование | |||

| Электродвигатель главного привода, кВт (об/мин) | 11 | 11 | 5,5 (720) |

| Электродвигатель гидростанции, кВт (об/мин) | - | - | 2,2 (1425) |

| Электродвигатель привода быстрых перемещений, кВт (об/мин) | 0,12 | 0,12 | 0,75 (1390) |

| Электродвигатель насоса СОЖ, кВт (об/мин) | 0,125 | 0,125 | 0,12 (1425) |

| Суммарная мощность всех электродвигателей, кВт | 8,57 | ||

| Устройство цифровой индикации (УЦИ) | |||

| Система УЦИ | Ф5071, Ф5075, БС155А | Ф5071, Ф5075, БС155А | Ф5071, Ф5075, БС155А/ ЛЮМО-11 |

| Количество контролируемых координат Ф5071/ ЛЮМО-11 | 1/ 2 | ||

| Дискретность отсчета блока индикации - продольного перемещения, мкм | -/ 2 | ||

| Дискретность отсчета блока индикации - поперечного перемещения, мкм | 10/ 1 | ||

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота) РМЦ=1000, мм | 2795 × 1190 × 1500 | 2795 × 1190 × 1500 | 2795 х 1190 х 1810 |

| Масса станка, кг | 3010 | 3010 | 2870 |

- Станки токарно-винторезные с устройством цифровой индикации 16к20ф1, 16к20пф1, 16к25ф1. Руководство по эксплуатации 16к20ф1.000.000 РЭ, 1979

- Токарно-винторезные станки 16к20, 16к20п, 16к20г, 16к25. Руководство по эксплуатации 16К20.000.000, 1979

- Ремонт токарно-винторезного станка 16к20. часть 1, часть 2, часть 3, Тула, 1988

- Блок индикации Ф5071. Техническое описание и инструкция по эксплуатации

- Блок питания Ф5075. Техническое описание и инструкция по эксплуатации

- Устройство цифровой индикации Ф5290. Инструкция по эксплуатации 3ПД.670.055 ИЭ

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки., 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы

Полезные ссылки по теме. Дополнительная информация