16К20ВФ1 Станок токарно-винторезный высокой точности с УЦИ

паспорт, руководство, схемы, описание, характеристики

Сведения о производителе токарно-винторезного станка 16К20ВФ1

Производитель токарно-винторезного станка 16К20ВФ1 - Московский станкостроительный завод "Красный пролетарий" им. А.И. Ефремова, основанный в 1857 году.

Станки, выпускаемые Московским станкостроительным заводом Красный пролетарий, КП

- 1А62 - станок токарно-винторезный универсальный, Ø 400

- 1К62 - станок токарно-винторезный универсальный, Ø 400

- 1К62Б - станок токарно-винторезный повышенной точности универсальный, Ø 400

- 1К282 - станок токарный восьмишпиндельный вертикальный, Ø 250

- 1К620 - станок токарно-винторезный универсальный с вариатором, Ø 400

- 1К625 - станок токарно-винторезный облегченный с повышенной линией центров, Ø 500

- 16А20Ф3 - станок токарный с ЧПУ, Ø 400

- 16Б20П - станок токарно-винторезный повышенной точности, Ø 400

- 16К20 - станок токарно-винторезный универсальный Ø 400

- 16К20ВФ1 - станок токарно-винторезный универсальный высокой точности с УЦИ, Ø 400

- 16К20М - станок токарно-винторезный механизированный, Ø 400

- 16К20П - станок токарно-винторезный повышенной точности, Ø 400

- 16К20ПФ1 - станок токарно-винторезный повышенной точностии с УЦИ, Ø 400

- 16К20Ф3 - станок токарный с ЧПУ, Ø 400

- 16К20Ф3С32 - станок токарный с ЧПУ, Ø 400

- 16К20Т1 - станок токарный с оперативным управлением, Ø 500

- 16К25 - станок токарно-винторезный облегченный с повышенной линией центров, Ø 500

- 162 - станок токарно-винторезный универсальный, Ø 420

- 1622 - станок токарно-винторезный универсальный, Ø 120

- 1730 - станок токарный многорезцовый копировальный полуатомат, Ø 410

- ДИП-40 (1Д64) - станок токарно-винторезный универсальный, Ø 800

- ДИП-50 (1Д65) - станок токарно-винторезный универсальный, Ø 1000

- ДИП-200 - станок токарно-винторезный универсальный, Ø 400

- ДИП-300 - станок токарно-винторезный универсальный, Ø 630

- ДИП-400 - станок токарно-винторезный универсальный, Ø 800

- ДИП-500 - станок токарно-винторезный универсальный, Ø 1000

- МК6046, МК6047, МК6048 - станок токарно-винторезный универсальный, Ø 500

- МК6056, МК6057, МК6058 - станок токарно-винторезный универсальный, Ø 500

- МК-3002 - станок токарный настольный, Ø 220

16К20ВФ1 Станок токарно-винторезный высокой точности с УЦИ. Назначение, область применения

Токарно-винторезный станок с устройством цифровой индикации (УЦИ) 16К20ВФ1 спроектирован на базе модели 16К20В с высокой степенью унификации функциональных узлов и деталей.

Токарный станок с УЦИ 16К20ВФ1 принадлежит к линейке средних станков, с высотой центров 200 мм, начало которой положил первый станок серии - ДИП-200 в 1932 году.

Токарно-винторезный станок 16К20ВФ1 предназначен для выполнения различных токарных работ в центрах или патронах и нарезания метрической, модульной, дюймовой и питчевой резьб.

Областью применения станков является единичное, мелкосерийное многономенклатурное производство. Применение станков с устройством цифровой индикации улучшает психофизиологические условия труда рабочего, устраняет субъективные факторы, элементы случайности при отсчете перемещений режущего инструмента, увеличивает скорость восприятия и переработки цифровой информации, уменьшает психологические нагрузки и общую утомляемость рабочего.

Принцип работы и особенности конструкции станка

Основные отличия станка 16К20ВФ1 от базовой модели 16К20:

1. Подшипники шпинделя

В станках 16К20ВФ1 и 16К20В шпиндель установлен в гидростатических опорах, позволяющих достигнуть некруглости обрабатываемого изделия менее 2 мкм.

В отличии от подшипников качения гидростатические подшипники имеют ограниченную несущую способность, определяемую давлением гидростанции и настройкой гидросопротивлений. Поэтому они не допускают перегрузок.

Особое внимание следует обращать на усилия возникающие при сверлении и поджиме деталей задней бабкой.

Режимы резания при работе должны быть выбрани таким образом, чтобы осевое усилие на шпиндель но превышало 800 кг. Поджим задней бабкой должен быть легким, нельзя допускать пережима со стороны задней бабки.

В случае увеличения нагрузки против указанной возможно появление повышенного нагрева передней опоры шпинделя и его заклинивание с выходом опоры из строя.

ВНИМАНИЕ! Окончательную обработку точных деталей рекомендуется производить на предварительно разогретом станке.

2. Торможение шпинделя

Торможение шпинделя осуществляется электромагнитной муфтой. Реверс шпинделя осуществляется электродвигателем.

3. Суппорт

Станок 16К20ВФ1 комплектуется, как и базовая модель 16К20В, суппортом с механическим приводом резцовых салазок.

Включение механического перемещения резцовых салазок осуществляется вытягиванием на себя кнопки 122 при зажатой рукоятке 129.

Величина подачи резцовых салазок равна 1/4 величины продольной подачи суппорта.

4. Резцедержатель двухпозиционный неповоротный УГ9214

Станок комплектуется двухпозиционным неповоротным резцедержателем УГ9214 с быстросменными блоками для резцов:

- прямоугольного сечения (рис.27)

- круглого сечения и расточной оправки (рис.28)

- для центрового инструмента с переходной втулкой (рис.26 поз.1)

Набор быстросменных блоков позволяет выполнять большое количество операций (черновая и чистовая обработка, нарезание резьбы, сверление, зенкерование, развертывание, отрезка и др.) за один установ детали сложной конфигурации.

Сменные блоки с закрепленными в них инструментами легко и быстро устанавливаются в резцедержателе поз.2 и закрепляются прихватом поз.З и эксцентриком поз.4 (рис.26).

Простая и быстрая установка резца по высоте осуществляется без использования прокладок, с помощью установочного винта 2 (рис.27).

Резцедержатель с быстросменными блоками после окончания работы необходимо смазывать маслом.

Если блоки длительное время не используются в работе, их необходимо покрыть консервационной смазкой.

Читайте также: Электрооборудование станка 16К20, 16К20П, 16К20Г, 16К25

Читайте также: Устройства цифровой индикации УЦИ

Модификации токарно-винторезного станка 16К20ВФ1

- 16К20В - токарно-винторезный станок высокой точности - базовая модель

- 16К20ВФ1-02 - станок с УЦИ Ф5071 (или Ф5290) с системой поперечного отсчета перемещений суппорта

- 16К20ВФ1-03 - станок с УЦИ Ф5071 (или Ф5290) с системой поперечного отсчета перемещений суппорта

- 16К20ВФ1-04 - станок с УЦИ ЛЮМО-11 (СФРЮ) с системой продольного и поперечного отсчета перемещений суппорта

- 16К20ВФ1-05 - станок с УЦИ ЛЮМО-11 (СФРЮ) с системой продольного и поперечного отсчета перемещений суппорта

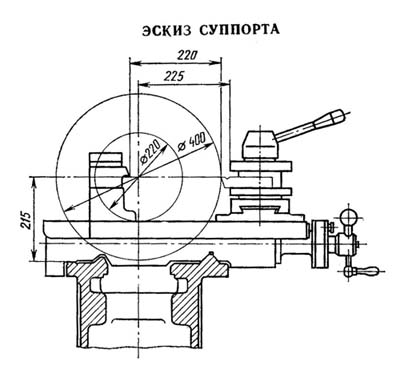

Габариты рабочего пространства токарного станка 16К20ВФ1. Эскиз суппорта

Чертеж рабочего пространства токарного станка 16К20ВФ1

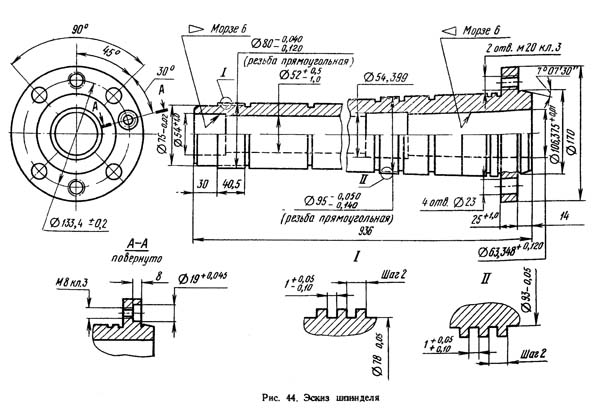

Чертеж шпинделя токарно-винторезного станка 16К20ВФ1

Чертеж шпинделя токарного станка 16К20ВФ1

Общий вид токарно-винторезного станка 16К20ВФ1

Фото токарно-винторезного станка 16К20ВФ1

Фото токарно-винторезного станка 16К20ВФ1. Смотреть в увеличенном масштабе

Расположение основных узлов токарно-винторезного станка 16К20ВФ1

Расположение основных узлов токарно-винторезного станка 16К20ВФ1

Расположение основных узлов токарно-винторезного станка 16К20ВФ1. Смотреть в увеличенном масштабе

- 16К20В.010.000 Станина. РМЦ 710 мм

- 16К20В.010.000-01 Станина. РМЦ 1000 мм

- 16К20В.022.000 Бабка шпиндельная

- 16К20В.022.000-01 Бабка шпиндельная. Для станка 16К20ВФ1

- 16К20В.023.000 Бабка шпиндельная. Допускается замена на 16К20В.022.000-01

- 16К20В.050.000 Каретка

- 16К20В.050.000-01 Каретка. Для станка 16К20ВФ1-02(03)

- 16К20В.070.000 Коробка подач

- 16К20В.072.000.000 Облицовка

- 16К20В.080.000 Коробка передач

- 16К20В.112.000.000 Гидрооборудование

- 16К20В.162.000 Шкивы и таблицы

- 16К20В.169.000.000 Панель управления шпинделем

- 16К20В.240.000 Гидрооборудование и смазка

- 16К20В.260.000 Ограждение патрона

- 16К20В.280.000.000 Установка реле контроля скорости

- 16К20В.310.000.000 Установка электроконтактного манометра

- 16К20В.461.000.000 Расположение электрооборудования на станке

- 16К20ВФ1.181.000 Шкаф

- 16К20.013.000 Основание. РМЦ 710 мм

- 16К20.014.000 Основание. РМЦ 1000 мм

- 16К20.100.000 Люнет подвижный

- 16К20.10I.000 Люнет неподвижный

- 16К20.120.000 Пневмооборудование

- 16К20.130 Инструмент

- 16К20.150.000 Установка моторная

- 16К20.151.000 Привод быстрых ходов

- 16К20.220.000 Упор микрометрический продольного хода

- 16К20.250.000 Охлаждение

- 16К20.261.000 Ограждение суппорта и освещение

- 16К20П.040.000 Суппорт верхний с самоходом

- 16К20П.050.000 Каретка. Для 16К20ВФ1-04 (05)

- 16К20ВФ1.312.000 Устройство цифровой индикации Ф5071. Для 16К20ВФ1-02 (03)

- 16К20ВФ1.315.000.000 Преобразователь фотоэлектрический импульсный (поперечный). Для станка 16К20ВФ1-04 (05)

- 16К20ВФ1.317.000. Преобразователь фотоэлектрический импульсный (продольный) Для станка 16К20Ш-04(05)

- 16К20ВФ1.318.000. Разводка коммуникаций устройства-"ЛЮМО II" Для станка 16К20ВФ1-04(05)

- 16Б20П.030.000 Бабка задняя

- 16Б20П.061.000 Фартук

- 16Б20П.090.000 Патрон поводковый

- УГ9210.000000.000 Комплект блоков инструментальных

- УГ9214.320000.000 Резцедержатель 2-х позиционный неподвижный

Расположение органов управления токарно-винторезным станком 16К20ВФ1

Схема расположения органов управления токарным станком 16К20ВФ1

Перечень органов управления токарно-винторезным станком 16К20ВФ1

- Указатель нагрузки станка

- Выключатель электронасоса подачи охлаждающей жидкости

- Сигнальная лампа

- Вводной автоматический выключатель

- Рукоятка установки ряда чисел оборотов шпинделя

- Рукоятка установки числа оборотов шпинделя

- Рукоятка установки нормального, увеличенного шага резьбы и положения при делении многозаходных резьб

- Рукоятка установки правой и левой резьбы

- Рукоятка установки величины подачи и шага резьбы

- Рукоятка установки вида работ: подачи и типа нарезаемой резьбы

- Рукоятка установки величины подачи и шага резьбы и отключения механизма коробки подач при нарезке резьб напрямую

- Рукоятка управления фрикционной муфтой главного привода (сблокирована с рукояткой 17 )

- Кнопка золотника смазки направляющих каретки и поперечных салазок суппорта

- Маховик ручного перемещения каретки суппорта

- Рукоятка включения и выключения реечного зубчатого колеса

- Кнопочная станция включения и выключения электродвигателя главного привода

- Болт закрепления каретуи суппорта на станине

- Рукоятка включения подач после выключения червяка фартука от перегрузки или при работе по упорам

- Рукоятка включения и выключения гайки ходового винта

- Рукоятка управления фрикционной муфтой главного привода (сблокирована с рукояткой 11)

- Маховик перемещения пиноли задней бабки

- Рукоятка крепления задней бабки к станине

- Рукоятка зажима пиноли задней бабки

- Рукоятка управления механическими перемещениями каретки и поперечных салазок суппорта

- Кнопка включения электродвигателя быстрых перемещений

- Рукоятка ручного перемещения резцовых салазок суппорта

- Рукоятка поворота и закрепления индексируемой резцовой головки

- Выключатель лампы местного освещения

- Рукоятка ручного перемещения поперечных салазок суппорта

- Регулируемое сопло подачи охлаждающей жидкости

- Тумблер включения блока питания Ф5075

- Кнопка "Запись" (блок Ф5071)

- Переключатель набора устанавливаемого значения (блок Ф5071)

- Переключатель знака устанавливаемого числа (блок Ф5071)

- Цифровое табло (блок Ф5071)

- Кнопка "Сброс" (блок Ф5071)

- Рукоятка включения минимальных подач

- Аварийная кнопка "Стоп"

- Электроконтактный манометр передней гидростатической опоры шпинделя

- Манометр давления смазки, подаваемой в гидростатические опоры

- Винт установки резца по высоте

- Световое табло

- Диагностика-сигнализация

- Клавиши выбора режима работы

- Клавиатура для программирования

Схема кинематическая токарно-винторезного станка 16К20ВФ1

Кинематическая схема станка 16К20ВФ1

Схема кинематическая токарно-винторезного станка 16К20ВФ1. Смотреть в увеличенном масштабе

Схема расположения подшипников токарно-винторезного станка 16К20ВФ1

Схема расположения подшипников схема станка 16К20ВФ1

Схема расположения подшипников токарно-винторезного станка 16К20ВФ1. Смотреть в увеличенном масштабе

Кинематическая схема приведена для понимания связей и взаимодействия основных элементов станка. На выносках проставлены числа зубьев (z) шестерен (звездочкой обозначено число заходов червяка).

Читайте также: Кинематическая настройка токарно-винторезного станка 16К20

Краткое описание конструкции основных узлов станка 16К20ВФ1

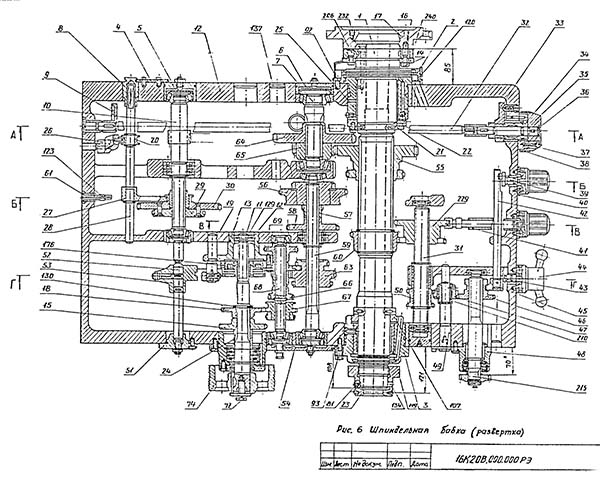

Шпиндельная бабка

Шпиндельная бабка токарно-винторезного станка 16К20ВФ1

Шпиндельная бабка токарно-винторезного станка 16К20ВФ1. Скачать в увеличенном масштабе

Шпиндельная бабка (рис. 6,7,8) жестко сбазирована на станине при сборке станка. В случае необходимости регулировки шпиндельной бабки в горизонтальной плоскости необходимо сиять облицовку коробки подач, ослабив винты, крепящие переднюю бабку, и специальным регулировочным винтом отрегулировать положение оси шпинделя по пробным проточкам до необходимой точности.

При ослаблении крепления шкива 74 на конусной части вала II нужно подтянуть винт 70 (рис.6).

Крутящий момент на шпинделе должен соответствовать данным, приведенным в таблице 7.3.2.

При снижении крутящего момента нудно в первую очередь проверить натяжение ременной передачи главного привода (см.п.8.6).

Реверс шпинделя осуществляется посредством рукояток 12 и 20 рис.2.

Время торможения шпинделя регулируется посредством электромагнитной муфты 176.

Шпиндель станка установлен в гидростатических опорах, позволяющих достигать некруглость обрабатываемого изделия менее 2 мкм.

ВНИМАНИИ! Шпиндельные подшипники отрегулированы на заводе и не требуют дополнительной регулировки.

ВНИМАНИЕ! Ежемесячно проверять настройку электроконтактного манометра ЭКМ. ЭКМ должен отключать привод станка:

при осевой нагрузке на шпиндель станка со стороны задней бабки свыше 800-1200 кг (контролируется по динамометру).

Суппорт токарно-винторезного станка 16К20ВФ1

Суппорт токарного станка 16К20ВФ1. Ручное перемещение резцовых салазок

Суппорт токарно-винторезного станка 16К20ВФ1. Ручное перемещение резцовых салазок

Суппорт токарного станка 16К20ВФ1. Механическое перемещение резцовых салазок

Суппорт токарно-винторезного станка 16К20ВФ1. Механическое перемещение резцовых салазок

Суппорт токарного станка 16К20ВФ1. Включение механической подачи резцовых салазок

Суппорт токарно-винторезного станка 16К20ВФ1. Включение механической подачи резцовых салазок

Суппорт (рис.18,19,20). Мертвый ход винта 22 привода поперечных салазок 9, возникающий при износе гаек 23 и 24, устраняется вращением гайки 13.

Оптимальная величина зазора в винтовой паре соответствует свободному ходу в пределах двух делений лимба 42.

Величина зазора определяется по лимбу 42 при легком поворачивании рукоятки 35. Ходовой винт 22 имеет дополнительную опору, во втулке 17, контролируемой в корпусе 46 (рис.18).

Установка оптимального зазора между кареткой 21 и планками 20,66 и 68 осуществляется путем шлифования последних. Выборка зазора в направляющих поперечных салазок 9 и резцовых салазок 7 производится подтягиванием соответствующих клиньев 65 и 44 при помощи винтов, головки которых расположены в отверстиях протекторов 43 и 52

Для удобства определения величин перемещения резцовых и поперечных салазок при обработке деталей суппорт снабжен масштабными линейками. На резцовых салазках 7 установлена линейка с ценой деления I мм. Отсчет производится по визиру, закрепленному на поворотной части 8 суппорта.

На каретке 21 установлена линейка с ценой деления 10 мм на диаметр изделия, по которой осуществляется контроль величины перемещения поперечных салазок 9 при помощи закрепленного на них визира.

Конструкция линейки, закрепленной на каретке, предусматривает установку жесткого упора поперечных перемещений, поставляемого по особому заказу.

Жесткий микрометрический упор 50 ограничения продольных перемещений крепится па передней полке станины двумя винтами 69 рис.19а.

Включение механического перемещения резцовых салазок осуществляется вытягиванием на себя кнопки 122 при зажатой рукоятке 129.

Величина подачи резцовых салазок равна 1/4 величины продольной подачи суппорта.

Конструкция протекторов суппорта указаны на рисунках 19б, 19в, 19г.

Для станка модели 16К20ВФ1 предусмотрена встройка системы цифровой индикации (рис. 18а) Ф5071 и ЛЮМО 11.

УЦИ состоит из блока питания Ф5075 и блока цифровой индикации Ф5071 с сельсинным датчиком типа БС-155А 14 (рис.18). Блоки Ф5075 и Ф5071 установлены на вращающейся платформе, крепящейся к правому заднему торцу шпиндельной бабки. Датчик 14 вмонтирован в корпус 16, крепящийся к заднему торцу каретки 21. От конца винта 22 через муфту 15 датчик 14 передает сигнал к блоку цифровой индикации, где он визуально представляется в виде значения обрабатываемого диаметра. Один оборот винта соответствует 10 мм изменению обрабатываемого диаметра.

Использование блоков Ф5071 и Ф5075 осуществляется согласно "Техническому описанию и инструкции по эксплуатации" выше указанных блоков.

Представленная на рис.21 схема служит для правильной установки заглушек, пробок и прокладок системы смазки в каретку при ремонте станка.

Задняя бабка

Задняя бабка (рис.9,10) представляет собой корпус 2, в расточке которого смонтирована выдвижная пиноль 3.

Перемещение пинали 3, в конусное отверстие которой помещается центр I, осуществляется посредством маховика 12, винта 5 и гайки 6.

Посредством ручки 19 осуществляется прижим задней бабки к станине станка.

Если рукоятка 19, отведенная в крайнее заднее положение, не обеспечивает достаточного прижима задней бабки к станине, то нужно посредством регулирования винтами 26 и 33 при отпущенных контргайках 27 и 34, изменяя положение прижимной плиты 31, установить необходимое усилие прижима.

Установку оси пинали 3 соосно со шпинделем станка в горизонтальной плоскости осуществляют посредством винтов 41, совмещая в одну плоскость поверхности, платиков "Л", расположенных на опорной плите 28 и корпусе 2.

Коробка подач

Коробка подач (рис.11,12,13) станка 16К20В, в отличие от коробки подач базового станка мод.161К20, на входном валу 2 несет шкив (рис.11, 12), который осуществляет связь механизма коробки со шпинделем шпиндельной бабки станка для получения минимальных подач.

При ремонте коробки подач станка особое внимание следует обратить на правильность монтажа механизма переключения зубчатых колес, смонтированного на плите 38, которая крепится к корпусу 3 коробки.

Во избежании нарушения порядка сцепления зубчатых колес коробки подач при сборке необходимо совместить риски, нанесенные на зубчатых колесах 51 и 52.

Фартук

Фартук (рис.14,15,16,17) служит дня передачи кинематического движения от коробки подач к механизмам суппорта станка.

Регулирование усилия, развиваемого механизмом подач, производится поворотом гайки II.

Величина усилия определяется динамометром, который нужно установить между жестким упором 50 (рис.19) и кареткой 21 (рис.18).

Необходимо следить за тем, чтобы величина усилия не превышала допустимую по таблице 7.3.2 (раздел 7).

При обработке в патроне с механической подачей каретки необходимо отрегулировать гайкой II усилие, развиваемое механизмом на величину не более 800 кг.

Маточная гайка 62, установленная на кронштейне 61 отрегулирована на заводе.

Моторная установка (рис.22)

При уменьшении крутящего момента на шпинделе (см.таблицу 7.3.2) в первую очередь следует проверить натяжение ремней главного привода.

Если ремни недостаточно натянуты, то нужно ослабить винты I плавным вращением гайки 7 против часовой стрелки, опустить вниз подмоторную плиту 6 до требуемого натяжения ремнем, после чего винты I завернуть до отказа.

Коробка передач (сменные зубчатые колеса рис.23,24)

Коробка передач (сменные зубчатые колеса) служит для передачи кинематического движения от выходного вала (ось I) шпиндельной бабки на входной вал (ось II) коробки подач с помощью установки комбинаций сменных зубчатых колес в соответствии со схемами таблицы (рис.3). Станок можно налаживать на нарезание различных резьб.

Сменные зубчатые колеса К и N монтируются на шлицевых валах и закрепляются болтами 77 через шайбы 101. Промежуточные сменные зубчатые колеса L и М устанавливаются на шлицевой втулке II оси 41, закрепляемой при помощи ключа в требуемом месте паза кронштейна 10, который фиксируется гайкой 93.

На торцах сменных зубчатых колес К, L, M, N нанесены число зубьев z и модуль m.

При закреплении кронштейна 10 и оси 41 необходимо сменные зубчатые колеса устанавливать с минимальным радиальным зазором.

Нельзя забывать о регулярной смазке сменных зубчатых колес и втулки II, которая смазывается через колпачковую масленку 42.

При выполнении токарных работ с частотой вращения шпинделя 16...2000 об/мин привод коробки подач осуществляется через две ременные передачи, для чего рукояткой 38 (рис.2) зубчатое колесо N (рис.24) вводится в зацепление с зубчатой муфтой шкива 13.

При выполнении токарных работ с частотой вращения шпинделя 16...800 об/мин привод коробки подач осуществляется через сменные зубчатые колеса.

Станина, рейки, ходовой винт, ходовой вал и привод быстрых перемещений суппорта (рис.25).

Натяжение ремня привода быстрых перемещений суппорта осуществляется регулировочным винтом 3, который контрится гайкой 2.

При чистке ходового винта 13 и ходового вала 14 необходимо снять щитки 9 и 10. Для этого отпустить винты 19 и вынуть щитки со стороны заднего кронштейна 18.

Еще раз обращаем внимание на необходимость указания наибольшей длины обрабатываемого изделия L при заказе запасных частей. Для заказа реек следует руководствоваться таблицей.

Таблица 10

№ рейки:

8 (710 мм)

8 (1000 мм)

Количество реек:

2 (710 мм)

3 (1000 мм)

Резцедержатель двухпозиционный неповоротный (рис.26)

Двухпозиционный резцедержатель токарного станка 16К20ВФ1

Двухпозиционный резцедержатель токарного станка 16К20ВФ1

Двухпозиционный резцедержатель токарного станка 16К20ВФ1

Станок комплектуется двухпозиционным неповоротным резцедержателем УГ9214 с быстросменными блоками для резцов: прямоугольного сечения (рис.27), круглого сечения и расточной оправки (рис.28) для центрового инструмента с переходной втулкой (рис.26 поз.1), что позволяет выполнять большое количество операций (черновая и чистовая обработка, нарезание резьбы, сверление, зенкерование, развертывание, отрезка и др.) за один установ детали сложной конфигурации.

Сменные блоки с закрепленными в них инструментами легко и быстро устанавливаются в резцедержателе поз.2 и закрепляются прихватом поз.3 и эксцентриком поз.4 (рис.26).

Простая и быстрая установка резца по высоте осуществляется без использования прокладок, с помощью установочного винта 2 (рис.27).

Резцедержатель с быстросменными блоками после окончания работы необходимо смазывать маслом.

Если блоки длительное время не используются в работе, их необходимо покрыть консервационной смазкой.

Электрооборудование токарного станка 16К20В, 16К20ВФ1. 1987 год

Питание цепей электрооборудования осуществляется следующими напряжениями:

Электрооборудование станка предназначено для подключения к трехфазной сети переменного тока с глухозаземленным или изолированным нейтральным проводом.

- Цепи питания электродвигателей, трансформаторов - силовая 3-х фазная сеть ~380 В, 50 Гц;

- Цепь управления катушками пускателей ~ 110 В;

- Цепь местного освещения ~ 24 В.

- Цепь постоянного тока управления катушками муфт = 80 В;

На станке установлены два трехфазных короткозамкнутых асинхронных электродвигателя:

- М1 - электродвигатель главного привода - 4АМ132М8У3; 5,5 кВт; 720 об/мин

- М2 - электродвигатель гидростанции - АИР90L4У3; 2,2 кВт; 1400 об/мин (входит в гидростанцию)

- М3 - электронасос охлаждения - Х14-22М; 0,12 кВт, 2800 об/мин

- М4 - электродвигатель быстрого хода каретки - 4AХ80А4; 0,75 кВт, 1370 об/мин

Электрооборудование станков модели 16К20В, 16К20ВФ1 предназначено для работы от сети трехфазного переменного тока с глухозаземленной нейтралью, напряжением 380В, 50Гц +- 10%.

Установленная мощность электрооборудования станка равна 8,5 кВт.

Ток фазы при номинальной нагрузке механизмов ровен 23А.

Для питания электрических машин и электрических аппаратов используется переменный и постоянный ток со следующими параметрами:

- 380В 50 Гц - цепи электродвигателей и трансформатора

- 110 В 50 Гц - цепи независимого расцепителя вводного выключателя, управления магнитными пускателями

- ~ 24 В - цепи местного освещения станка

- = 80 В - цепи питания электромагнитной муфты.

Электроаппаратура (за исключением аппаратов требующих установки непосредственно на станке) смонтирована на панели в шкафу управления, расположенном с задней стороны станка. Связь между станком и шкафом управления выполнена в специальном коробе.

Для освещения рабочей зоны на станке установлен светильник с лампой накаливания 24В 60Вт.

Для визуального контроля перемещения суппорта на станке 16К20ВФ1 предусмотрена возможность установки устройства цифровой индикации, для подключения которого на шкафу устанавливается штепсельная розетка 220В.

Технические данные устройства см. в "Техническом описании и инструкции по эксплуатации".

Подключение станка

Ввод проводов питания и защитного заземления может быть выполнен как через верхнюю плоскость шкафа управления так и через нижнюю. Для этого на верхней плоскости шкафа установлен фланец с резьбовым отверстием G 3/4, взаимозаменяемый с крышкой, расположенной на нижней плоскости шкафа.

Поперечное сечение жил медных проводов питания и защитного заземления, подключаемых заказчиком к клеммам вводного автоматического выключателя и болту заземления, равно 2,5 мм2.

В случае заземления станка стальной шиной используется специальный болт, расположенный на задней стороне станка под шкафом управления.

Указания по технике безопасности

До подключения станка к цеховой сети необходимо произвести замеры сопротивления изоляции и сопротивления заземления.

Сопротивление изоляции проводов, предназначенных для питания силовых цепей и цепей управления, измеренное относительно зажимов заземления или между проводами, должно производиться постоянным током напряжением 500В и быть не менее I МОма.

Электрическое сопротивление, измеренное между болтом заземления и любой механической частью станка, которая может оказаться под напряжением в результате пробоя изоляции, не должно превышать 0,1 Ома.

Категорически запрещается работать на станке с открытой крышкой клеммной коробки или открытой дверью шкафа управления.

Необходимо помнить, что после окончания от питающей сети шкафа управления вводным автоматическим выключателем, его верхние клеммы находятся под напряжением 380 Вольт.

Контроль отсутствия напряжения после отключения станка от сети производится светосигнальным устройством типа УПС-2.

На шкафу около вводного автоматического выключателя установлено специальное запирающее устройство, при помощи которого можно запирать привод вводного автоматического выключателя в отключенном состоянии, а следовательно запретить подключение станка к источнику питания.

Запирающее устройство допускает установку от одного до трех висячих замков со скобами диаметром 9 мм - что соответствует требованиям безопасности МОК, СЭВ и ГОСТ 12.2.009-00.

Блокировочные устройства

При открывании кожуха сменных зубчатых колес или ограждения шит. деля соответственно срабатывают путевые выключатели S9 или S10, отключающие электродвигатель главного привода.

Для управления вращением шпинделя на станке имеются две рукоятки расположенные у передней бабки и на каретке. Каждая рукоятка имеет три фиксированных положения:

а) вращение по часовой стрелке;

б) нейтральное положение;

в) вращение против часовой стрелки.

В зависимости от выбранного места работы пользоваться можно только одной из них.

При одновременном включении двух рукояток произойдет аварийное отключение станка. Возобновить вращение главного привода можно только при закрытом ограждении и нейтральном положении двух рукояток, нажав кнопку "Пуск гидростанции".

Во избежание задиров шпинделя из-за отсутствия давления в гидростатических подшипниках на станке установлено реле контроля вращения 4, при помощи которого осуществляется задержка отключения привода гидростанции до полного прекращения вращения шпинделя.

При перегрузке шпинделя осевой нагрузкой изгибающим моментом при падении давления поступающего в шпиндельные гидростатические опоры масла, например, из-за засорения фильтров, электроконтактный манометр отключает вращение шпинделя.

В шкафу управления установлено устройство предохранительное светосигнальное типа УПС-2, которое при открытой двери шкафа показывает:

а) включенное состояние выключателя PI - поочередное мигающее свечение красного цвета всех ламп;

б) отключенное состояние выключателя F1 - свечение ламп отсутствует;

в) замыкание контактов в отключенном состоянии выключателя И - мигающее свечение одной, двух или трех ламп.

Инструкция по первоначальному пуску станка.

При первоначальном пуске станка необходимо путем внешнего осмотра и измерением сопротивления проверить надежность заземления и качество монтажа электрооборудования.

После осмотра отключить на клеммных наборах в шкафу управления провода питания всех электродвигателей и при помощи вводного автоматического выключателя И станок подключить к цеховой сети.

Проверить действие всех блокировочных устройств. Проверить при помощи органов ручного управления четкость срабатывания релейно-контакторной аппаратуры. При достижении четкой работы всех аппаратов, расположенных в шкафу управления, подсоединить ранее отключенные про вода к наборам зажимов.

Поочередным включением электродвигателей проверить направление их вращения и приступить к опробованию станка в работе.

Описание электросхемы

При нажатии кнопки S 5,1 "Пуск гидростанции", расположенной на шпиндельной бабке, срабатывает реле КЗ (если обе рукоятки находятся в нейтральном положении), которое в свою очередь вызывает срабатывание пускателя К2. Включается электродвигатель гидростанции М2. При достижении необходимого давления (см. на стрелку манометра, установленного на передней бабке) происходит включение главного привода.

Нажатием на кнопку S 5,2 "Стоп гидростанции" вращение главного привода сразу прекращается.

Одновременное включение двух рукояток равносильно нажатию на кнопку S 5,2 "Стоп гидростанции".

Управление электродвигателем быстрых перемещений каретки и суппорта М4 осуществляется нажатием толчковой кнопки S 8 независимо от состояния гидростанции.

Включение и отключение электронасоса охлаждения производится переключателем S 12. Работа электронасоса происходит только при вращении главного привода.

При вращении шпинделя станка срабатывает реле K7, которое производит зарядку конденсаторов CI9...С28 и включает реле времени K1 Своим контактом с выдержкой времени на размыкание настроенное на 5 сек реле времени подготавливает цепь включения тормозной электромагнитной муфты У1. В момент останова шпинделя (ручка управления в нейтральном положении) реле К7 отключается, его контакт К7 (48-52). замыкается и включается тормозная электромагнитная муфта, которая будет под напряжением в течение 5 сек до полного останова шпинделя станка, потом отключится (т.к. контакт К1 (50-52) разомкнётся).

В случае исчезновения напряжения в цепи питания станка выключаются все привода станка, контакт реле торможения шпинделя К7 (43,53) и (46,54) и контакты реле гидростанции КЗ (45,53) и (47,54) замыкаются и начинается расход запасенной энергии конденсаторов CI9...С28 в катушке тормозной электромагнитной муфты, срабатывание которой вызывает торможение шпинделя станка.

При полном разряде батареи произойдет автоматическое растормаживание шпинделя.

Защита от токов коротких замыканий осуществлена автоматическими выключателями и предохранителями.

Защита электродвигателей от длительных перегрузок осуществлена тепловыми реле. Типы, значения номинальных токов, и токов уставок на все упомянутые аппараты даны в перечне элементов 16К20ВФ1.000.000 ПЭ3.2.

Нулевая защита электрооборудования станка, обеспечивающая возможность самопроизвольного включения аппаратов при восстановлении подачи электроэнергии после внезапного её исчезновения, осуществляется катушками магнитных пускателей, которые при напряжении ниже 85% номинального значения автоматически отключают электродвигатели от сети.

Электрическая схема токарного станка 16К20ВФ1

Электрическая схема токарного станка 16К20ВФ1. Смотреть в увеличенном масштабе

Электрическая схема токарного станка 16К20ВФ1

Электрическая схема токарного станка 16К20ВФ1. Смотреть в увеличенном масштабе

Электрическая схема токарного станка 16К20ВФ1

Электрическая схема токарного станка 16К20ВФ1. Смотреть в увеличенном масштабе

Перечень элементов токарного станка 16К20ВФ1

Перечень элементов токарного станка 16К20ВФ1. Смотреть в увеличенном масштабе

Перечень элементов токарного станка 16К20ВФ1

Перечень элементов токарного станка 16К20ВФ1. Смотреть в увеличенном масштабе

Перечень элементов токарного станка 16К20ВФ1

Перечень элементов токарного станка 16К20ВФ1. Смотреть в увеличенном масштабе

Перечень элементов токарного станка 16К20ВФ1

Перечень элементов токарного станка 16К20ВФ1. Смотреть в увеличенном масштабе

Перечень элементов токарного станка 16К20ВФ1

Перечень элементов токарного станка 16К20ВФ1. Смотреть в увеличенном масштабе

Перечень элементов токарного станка 16К20ВФ1

Перечень элементов токарного станка 16К20ВФ1. Смотреть в увеличенном масштабе

Гидрооборудование и система смазки станка 16К20В, 16К20ВФ1

Схема гидрооборудования и смазки станка 16К20ВФ1

Схема гидрооборудования и смазки станка 16К20ВФ1. Смотреть в увеличенном масштабе

Схема разводки гидростатики станка 16К20ВФ1

Схема разводки гидростатики станка 16К20ВФ1. Смотреть в увеличенном масштабе

Комплекс гидрооборудования и система смазки станка обеспечивает гидростатическую разгрузку шпиндельных опор, смазку зубчатых колес, валов и подшипников шпиндельной бабки и коробки подач.

От гидростанции "Б" масло поступает в "сторожевой" фильтр Ф2. Давление в системе контролируется после фильтра манометром MH1. От фильтра масло тремя параллельными потоками поступает в передний и задний подшипники и в регулятор.

В переднем радиально-упорном подшипнике масло поступает в центральную разводную кольцевую канавку, из которой по пазам поступает в две кольцевые дросселирующие канавки. Одна из них образует четыре входных дросселя 12,13,14,15 (рис.32) радиального подшипника, а другая - восемь дросселей 7,9,10,11,17,18,22,25 (рис.32) упорного подшипника.

Диаметрально противоположные карманы упорного подшипника расположены на двух торцах подшипника и соединены с противоположно расположенными карманами 1,5 (рис.32) управления регулятора, причем карман заднего упорного подшипника соединен с электроконтактным манометром ЭКМ, который осуществляет контроль давления в системе. Выход 3 из регулятора (рис.32) соединен с полостью разгрузочного гидроцилиндра в задней опоре шпинделя.

При действии осевой нагрузки на шпиндель создается разность давлений в упорном подшипнике передней опоры шпинделя, при этом смещается заслонка регулятора и растет давление в разгрузочном гидроцилиндре, и он берет на себя часть осевой нагрузки.

ЭКМ отключает станок при действии на шпиндель осевой нагрузки свыше 800-1200 нГс или при падении давления в заднем осевом кармане втулки до значения настройки ЭКМ.

ЭКМ настраивается на заводе-изготовителе. Перенастройка ЭКМ недопустима, т.к. это может вызвать поломку шпиндельного узла.

В заднем радиальном подшипнике масло поступает также в центральную разводную кольцевую канавку и по пазам в одну дросселирующую кольцевую канавку, которая образует четыре входных дросселя.

Давление в системе регулируется и поддерживается предохранительным клапаном КП, который настраивается на давление 2,2...2,5мПа (22...25 КГС/СМ2) ПО манометру МН на гидростанции.

Величина Ру 2...2,2 мПа (20...22 кГс/см2) на входе в шпиндельную бабку контролируется по манометру MHI.

Перепад давления между давлением в системе смазки и передним осевым карманом не менее 0,3...0,5 мПа (3...5 кГс/см2)

Все указанные давления настраиваются при предварительно разогретой системе смазки, после работы шпинделя в течение одного часа на максимальной частоте вращения.

Часть слива смазки из переднего подшипника по трубочкам направлена в лоток для смазки поливом зубчатых колес и подшипников шпиндельной бабки.

Часть слива смазки из заднего подшипника по трубочке направляется для смазки коробки подач.

Слив масла из шпиндельной бабки и коробки подач осуществляется самотёком по магистралям 21,22 в бак насосной установки.

Смазка механизма фартука автоматическая, осуществляется от индивидуального плунжерного насоса 8. Масло заливается в корпус через отверстие 9, закрываемое пробкой, а сливается через отверстие 7. Уровень масла контролируется по маслоуказателю 2, размещенному на лицевой стороне фартука.

Смазка опор ходового вала, ходового винта и задней бабки осуществляется фитилями из резервуаров, в которые масло заливается через отверстия 6 и 10, закрываемые колпачками. Резервуар задней бабки заполняется до вытекания масла через отверстие 3 на лицевой стороне корпуса. Смазка дополнительной опоры винта поперечного суппорта поз.4, производится в крайнем переднем положении последнего.

Сменные зубчатые колеса и ось промежуточного сменного зубчатого колеса поз.11, смазываются вручную при помощи масленки, поставляемой со станком. Смазку направляющих каретки и поперечных салазок суппорта производят нажатием кнопки 12 до появления масляной пленки на направляющих станины.

Устройство цифровой индикации - УЦИ

Основное отличие токарного станка от базовой модели 16к20п - наличие устройства цифровой индикации (УЦИ), которое отностся к электрооборудованию станка; в то время как механическая часть обоих станов полностью идентична.

Кроме того, станок 16К20ВФ1 комплектуется, как и базовая модель 16к20в, суппортом с механическим приводом резцовых салазок, который также по особому заказу может быть поставлен со станком 16К20Ф1. Включение механического перемещения резцовых салазок осуществляется вытягиванием на себя кнопки 122 при зажатой рукоятке 129. Величина подачи резцовых салазок равна 1/4 величины продольной подачи суппорта.

На токарном станке 16К20ВФ1 устанавливалось УЦИ типа Ф5071 с внешним блоком питания Ф5075 и датчиком перемещений на базе бесконтактного сельсина БС-155А.

Блоки Ф5075 и Ф5071 установлены на вращающейся платформе, крепящейся к правой стороне заднего торца шпиндельной бабки станка.

Сельсинный датчик БС-155А вмонтирован в корпус, который крепится к заднему торцу каретки поперечного суппорта. Вал датчика через муфту соединен с ходовым винтом поперечного суппорта. От конца винта датчик передает сигнал к блоку цифровой индикации, где он визуально представляется в виде значения обрабатываемого диаметра. Один оборот винта соответствует 10 мм изменения обрабатываемого диаметра.

В настоящее время УЦИ Ф5071 устарело и больше не выпускается. Ремонтировать или модернизировать его не целесообразно и проще заменить на более современную модель.

На рынке имеется достаточно предложений современных УЦИ как иностранного так и отечественного производства.

Чтобы обойтись без замены датчика перемещений БС-155А можно установить УЦИ модели Ф5290.

УЦИ Ф5290 - одноосевой моноблок, собран на микропроцессоре и современной элементной базе, использует датчик перемещений БС-155А.

Современные УЦИ работают, как правило, с угловыми и линейными инкрементными преобразователями перемещения (инкрементными энкодерами), имеющими напряжение питания +5 В и выходные сигналы RS422 ПИ TTL.

Российская фирма СКБ ИС выпускает широкую линейку современных УЦИ семейства ЛИР (более 15 моделей) и датчики к ним; от простых одноосевых - ЛИР-500 до четырехосевых ЛИР-540.

Устройство цифровой индикации Ф5071

УЦИ Ф5071 выпускало Киевское производственное объединение "ТочЭлектроПрибор" - флагман приборостроения СССР, (в настоящее время - Росток-прилад лтд).

Разработкой, выпуском и внедрением устройств цифровой индикации объединение занималось с 70 годов по постановлению Совета Министров СССР.

УЦИ Ф5071 это одноосевое устройство цифровой индикации, которое отображает в цифровом виде поперечную координату станка 16К20ВФ1, т.е радиус или диаметр обрабатываемого изделия.

Блок УЦИ Ф5071 собран на элементной базе микросхем серий КР140, К155, К161, КР544, К555, К561.

В комплект УЦИ входит:

- блок цифровой индикации Ф5071

- датчик перемещений на базе бесконтактного сельсина БС-155А

- блок питания Ф5075 - обеспечивает преобразование 220 В 50 Гц в ряд напряжений постоянного тока, для питания до 2-х блоков УЦИ

Технические характеристики приборов индикации Ф5071 (Ф-5071, Ф 5071)

Блок цифровой индикации Ф5071 предназначен для цифровой индикации перемещений подвижности узлов металлорежущих станков класса точности «Н».

Блок предназначен Ф5071 для совместной работы с датчиком перемещений на базе бесконтактного сельсина БС-155А и блоком питания типа Ф5075 в стационарных условиях механических цехов машиностроительных предприятий.

- Диапазон измерений перемещения - от 0,01… 9999,99 мм;

- Дискретность отсчета - 10 мкм;

- Цифровой отсчет на индикаторном табло прибора блок индикации Ф5071, соответствующий одному обороту ротора сельсина БС-155А, составляет 10,00 мм;

- Внутришаговая погрешность блока совместно с сельсином БС-155А - не превышает 10 мкм; нестабильность (временный уход) показаний блока совместно с этим сельсином не превышает ±2 мкм;

- Прибор блок индикации Ф5071 обеспечивает:

- цифровую индикацию значения контролируемого перемещения в десятичной системе счисления;

- индикацию знака контролируемого перемещения по отношению к установленному началу отсчета;

- сброс на нуль, показаний на индикаторном табло;

- введение произвольного значения координаты со знаком «плюс» или «минус» и дальнейший отсчет от этого значения;

- индикацию удвоенного значения контролируемого перемещения в режиме «Диаметр»;

- При изменении температуры (в рабочем интервале) на каждые 10К смещение начала отсчета прибора блок индикации Ф5071 - не превышает ±15 мкм;

- увеличение внутришаговой погрешности блока не превышает 5 мкм;

- увеличение нестабильности (временного ухода) показаний блока не превышает ±1 мкм;

- Блок нормально функционирует при скорости изменения фазы измерительного сигнала до 1500 циклов в минуту;

- Прибор блок индикации Ф5071 допускает длительную непрерывную работу в течение не менее 16 часов с последующим перерывом 1 час;

- Отсчет показаний блока производится с индикаторного табло, состоящего из символа контролируемой координаты, одной знаковой и шести цифровых газоразрядных индикаторных ламп;

- Определение показания внутри единицы младшего разряда производится по газоразрядному индикаторному прибору;

- В блоке предусмотрена возможность смены пластмассовых пластин с символами контролируемых координат X, У, Z;

- Питание прибора блок индикации Ф5071 осуществляется от автономного блока питания типа Ф5075.

- Суммарная мощность, потребляемая блоком индикации и блоком питания, не превышает 65 ВА при номинальном напряжении питающей сети;

- Габаритные размеры - 490 x 380 x 130 мм;

- Масса - 8кг.

Сельсин БС-155А

Производитель: ЗАВОД ФИОЛЕНТ" г. Симферополь, ТУ: ЛШ0.301.005ТУ

БС-155А сельсин-приемник бесконтактный, работает в индикаторном режиме по принципу вращающегося трансформатора. Применяется для получения на выходных обмотках напряжения, амплитуда и фаза которого определяются угловым положением ротора.

Сельсины БС-155А применяются в качестве измерителей рассогласования следящих систем. При помощи сельсинов данного типа могут быть построены системы дистанционных передач индикаторного (ИДП) и трансформаторного (ТДП ) типов, вследствие чего различают индикаторный и трансформаторный режимы работы сельсинов.

Сельсин БС-155А

Технические характеристики сельсина БС-155А

- Напряжение питания — 100 Вольт;

- Частота питающей сети — 400 Гц;

- Потребляемая мощность, не более — 4 Вт;

- Потребляемый ток — 0,15 Ампер

- Масса прибора сельсин БС-155А, не более — 0,375 кг;

Устройство цифровой индикации Ф5290

Производителем УЦИ Ф5290 является ООО Росток-прилад лтд, г. Киев преемник ПО "ТочЭлектроПрибор".

Современное УЦИ, которое является более совершенным аналогом блока Ф5071.

УЦИ Ф5290, так же как и Ф5071 предназначен для совместной работы с датчиком перемещений на базе бесконтактного сельсина БС-155А, но имеет встроенный блок питанияи и собран на базе микропроцессора.

УЦИ Ф5290 имеет дополнительные функции, которые могут облегчить работу с прибором и повысить производительность работы на станке. Например:

- индикацию отсчета перемещений в диапазоне от минус 9999999 до плюс 9999999 при контроле линейных перемещений

- функция компенсации люфта

- выдачу сигнала для электроавтоматики станка при достижения "0" счетчика перемещений.

- ввод произвольного значения начального отсчета в любой точке контролируемого перемещения и дальнейший отсчет от этого значения;

- определение и восстановление координаты опорной точки;

- выдачу команд управления при переходе через нулевой отсчет и при нулевом отсчете в пяти старших разрядах цифрового табло;

- вывод результатов измерений на внешние регистрирующие устройства в последовательно-параллельном двоично-десятичном коде 8-4-2-1.

Отличием УЦИ Ф5290 от Ф5291 является то, что УЦИ Ф5290 работает с датчиком перемещения типа сельсин, а УЦИ Ф5291 работает с датчиком перемещения типа линейка или угловой датчик перемещения.

Для использрвания в современных УЦИ сельсинного датчика перемещений БС-155А разработан преобразователь А560 (далее – преобразователь).

Преобразователь А560предназначен для преобразования сигналов, поступающих с сельсина БС-155А, в стандартные прямоугольные квадратурные дифференциальные сигналы (SIN и COS) в уровнях TTL или HTL (определяется при заказе) для последующей их обработки в системах числового программного управления (далее – ЧПУ) или устройствах цифровой индикации (далее – УЦИ ).

Устройство цифровой индикации Ф5290

Устройство цифровой индикации Ф5290. Смотреть в увеличенном масштабе

Технические характеристики приборов индикации Ф5290

Устройство цифровой индикации Ф5290 (в дальнейшем - УЦИ) предназначено для контроля линейных или угловых перемещений по одной оси координат с помощью первичного измерительного преобразователя перемещений - сельсина БС-155А (в дальнейшем - сельсин), индикации положения подвижных механизмов станка или другой машины, в котором оно применяется, и используется в качестве специализированного вспомогательного комплектующего изделия в составе информационно-измерительных систем, металлообрабатывающих станков и других машин при измерении и контроле механических перемещений

Области применения - системы цифровой индикации.

По основному функциональному назначению УЦИ соответствует типу I по ГОСТ 27537.

Дискретность цифрового отсчета соответствует значению, определяемому по формуле:

d = Nn/(100*N)

где d - значение дискретности, mm или градусы;

N - коэффициент масштабного преобразования отсчета, устанавливаемый на УЦИ и выбираемый из ряда 2, 3, 4, 5, 6, 8, 10, 12, 20. 40.

Nn - численное значение шага измерительного преобразователя (ИП), соответствующее перемещению в миллиметрах на один оборот ротора сельсина - для УЦИ Ф5290;

Устройство цифровой индикации ЛИР-511

Производилель: СКБ ИС г. Санкт-Петербург.

ЛИР-511 Одноосевое полноразмерное устройство цифровой индикации для работы с угловыми и линейными инкрементными преобразователями перемещения (инкрементными энкодерами), имеющими напряжение питания +5 В и выходные сигналы RS422 ПИ TTL.

В сравнении с ЛИР-510, имеет функциональную цифровую клавиатуру для преднабора, режим измерения радиус/диаметр, возможность компенсации люфта и систематической погрешности.

Устройство цифровой индикации ЛИР-511

Выпускается в металлическом корпусе с высокопрочным порошковым покрытием. По типу корпуса различают два исполнения - приборное и панельное. Приборное исполнение имеет в основании корпуса ножки с резьбовыми отверстиями, что позволяет использовать УЦИ как настольный прибор или закреплять его на кронштейне. Панельный вариант исполнения корпуса предназначен для встраивания УЦИ в технологические стойки, шиты, пульты управления и т.д. и его крепления при помощи отверстий в лицевой панели.

На передней панели УЦИ ЛИР-511 расположено высококонтрастное индикационное светодиодное табло зеленого свечения с высотой цифр 13 мм (7 десятичных разрядов и знак), кнопки задания режимов измерения и цифровая клавиатура.

Дискретность входного сигнала энкодера, знак, формат индицирования и степень огрубления настраиваются для каждой оси с помощью кнопки "ПАРАМ", расположенной на задней панели прибора.

УЦИ предполагает возможность работы в трех системах отсчета. Относительная система отсчета позволяет производить измерения от произвольно выбранной начальной позиции, которая определяется нажатием кнопки обнуления на передней панели в любом месте контролируемого перемещения и может определять систему координат измеряемой (обрабатываемой) детали. Абсолютная система отсчета определяет систему координат станка или измерительной системы и связана с положением референтной метки энкодера. Для переключения между относительной и абсолютной системами отсчета предусмотрена кнопка на передней панели. Также существует и оперативная система отсчета, которая дает возможность производить промежуточные измерения без потери результата в абсолютной и относительной системе, для переключения на которую имеется кнопка на передней панели УЦИ.

На задней панели ЛИР-511 расположены разъем вилка РС10ТВ для подключения энкодера, вход для подключения питающей сети (сетевой кабель длиной 1,8 метра с евровилкой входит в комплект поставки), клавишный выключатель, клемма заземления, держатель предохранителя 2А. При заказе дополнительных опций "порт RS232" и "приемник внешнего сигнала" устанавливаются разъемы D-sub вилка DB9 и вилка РС7ТВ.

Читайте также: Регулирование токарно-винторезного станка 16К20

Токарно-винторезный универсальный станок 16К20ВФ1. Видеоролик.

Технические характеристики токарного станка 16К20ВФ1

| Наименование параметра | 16к20ф1 | 16К20ПФ1 | 16К20ВФ1 |

|---|---|---|---|

| Основные параметры станка | |||

| Класс точности по ГОСТ 8-82 | Н | П | В |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 400 | 400 | 400 |

| Высота оси центров над плоскими направляющими станины, мм | 215 | 215 | 215 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 220 | 220 |

| Наибольшая длина заготовки, устанавливаемой в центрах (РМЦ), мм | 710, 1000, 1400, 2000 |

710, 1000 | 710, 1000 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 225 | 225 | 225 |

| Наибольший диаметр сверла при сверлении стальных деталей, мм | 25 | 25 | |

| Наибольшая масса заготовки, обрабатываемой в центрах, кг | 460..1300 | 460..1300 | 460 |

| Наибольшая масса заготовки, обрабатываемой в патроне, кг | 200 | 200 | 200 |

| Шпиндель | |||

| Диаметр отверстия в шпинделе, мм | 52 | 52 | 54 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 50 | 50 | 53 |

| Частота вращения шпинделя в прямом направлении, об/мин | 12,5..1600 | 12,5..1600 | 16..2000 |

| Частота вращения шпинделя в обратном направлении, об/мин | 19..1900 | 19..1900 | 16..2000 |

| Количество прямых скоростей шпинделя | 22 | 22 | 22 |

| Количество обратных скоростей шпинделя | 11 | 11 | 22 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К | 6К |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 | Морзе 6 | Морзе 6АТ6 |

| Диаметр фланца шпинделя, мм | 170 | 170 | 170 |

| Наибольший крутящий момент на шпинделе, Нм | 1000 | 1000 | |

| Каретка. Подачи | |||

| Наибольшая длина продольного перемещения (длина обтачивания), мм | 645, 935, 1335, 1935 | 645, 935 | 645, 935 |

| Наибольшая длина поперечного перемещения, мм | 300 | 300 | 300 |

| Скорость быстрых продольных перемещений, мм/мин | 3800 | 3800 | 3800 |

| Скорость быстрых поперечных перемещений, мм/мин | 1900 | 1900 | 1900 |

| Максимально допустимая скорость перемещений при работе по упорам, мм/мин | 250 | 250 | 250 |

| Минимально допустимая скорость перемещения каретки (суппорта), мм/мин | 10 | 10 | 10 |

| Цена деления лимба продольного перемещения, мм | 1 | 1 | 1 |

| Цена деления лимба поперечного перемещения, мм | 0,05 | 0,05 | 0,05 |

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,05..2,8 | 0,025..2,8 |

| Диапазон поперечных подач, мм/об | 0,025..1,4 | 0,025..1,4 | 0,0125..1,4 |

| Количество подач продольных | 42 | 42 | |

| Количество подач поперечных | 42 | 42 | |

| Пределы шагов метрических резьб, мм | 0,5..112 | 0,5..112 | 0,5..112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,5 | 56..0,5 | 56..0,5 |

| Пределы шагов модульных резьб, модуль | 0,5..112 | 0,5..112 | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,5 | 56..0,5 | 56..0,5 |

| Наибольшее усилие, допускаемое механизмом подач на резце - продольное, Н | 5884 | 5884 | 4884 |

| Наибольшее усилие, допускаемое механизмом подач на резце - поперечное, Н | 3530 | 3530 | 1470 |

| Суппорт (Резцовые салазки, верхний суппорт) | |||

| Наибольшее перемещение резцовых салазок, мм | 150 | 150 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 | 0,05 |

| Наибольший угол поворота резцовых салазок, град | ±90° | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° | 1° |

| Наибольшее сечение державки резца, мм | 25 × 25 | 25 × 25 | 25 × 25 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 25 | 25 | 25 |

| Число резцов в резцовой головке | 4 | 4 | 2 |

| Механический привод резцовых салазок в основной комплектации, мм | нет | есть | есть |

| Пределы механических подач резцового суппорта | нет | 0,0125..0,7 (1/4 продольн) | 0,00625..0,7 (1/4 продольн) |

| Задняя бабка | |||

| Диаметр пиноли задней бабки, мм | |||

| Конус отверстия в пиноли задней бабки по ГОСТ 2847-67 | Морзе 5 | Морзе 5 | Морзе 5АТ5 |

| Наибольшее перемещение пиноли, мм | 150 | 150 | 150 |

| Перемещение пиноли на одно деление лимба, мм | 0,1 | 0,1 | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 | ±15 |

| Электрооборудование | |||

| Электродвигатель главного привода, кВт (об/мин) | 11 | 11 | 5,5 (720) |

| Электродвигатель гидростанции, кВт (об/мин) | - | - | 2,2 (1425) |

| Электродвигатель привода быстрых перемещений, кВт (об/мин) | 0,12 | 0,12 | 0,75 (1390) |

| Электродвигатель насоса СОЖ, кВт (об/мин) | 0,125 | 0,125 | 0,12 (1425) |

| Суммарная мощность всех электродвигателей, кВт | 8,57 | ||

| Устройство цифровой индикации (УЦИ) | |||

| Система УЦИ | Ф5071, Ф5075, БС155А | Ф5071, Ф5075, БС155А | Ф5071, Ф5075, БС155А/ ЛЮМО-11 |

| Количество контролируемых координат Ф5071/ ЛЮМО-11 | 1/ 2 | ||

| Дискретность отсчета блока индикации - продольного перемещения, мкм | -/ 2 | ||

| Дискретность отсчета блока индикации - поперечного перемещения, мкм | 10/ 1 | ||

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота) РМЦ=1000, мм | 2795 × 1190 × 1500 | 2795 × 1190 × 1500 | 2795 х 1190 х 1810 |

| Масса станка, кг | 3010 | 3010 | 2870 |

- Станки токарно-винторезные высокой точности 16К20В, 16К20ВФ1. Руководство по эксплуатации 16К20В.000.000 РЭ, 1988

- Станки токарно-винторезные высокой точности 16К20Ф1, 16К20ПФ1, 16К25Ф1. Руководство по эксплуатации 16К20Ф1.000.000 РЭ, 1979

- Токарно-винторезные станки 16к20, 16к20п, 16к20г, 16к25. Руководство по эксплуатации 16К20.000.000, 1979

- Ремонт токарно-винторезного станка 16к20. часть 1, часть 2, часть 3, Тула, 1988

- Блок индикации Ф5071. Техническое описание и инструкция по эксплуатации

- Блок питания Ф5075. Техническое описание и инструкция по эксплуатации

- Устройство цифровой индикации Ф5290. Инструкция по эксплуатации 3ПД.670.055 ИЭ

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки., 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы

Полезные ссылки по теме. Дополнительная информация