16К40 станок токарно-винторезный универсальный

Схемы, описание, характеристики

Сведения о производителе токарно-винторезного станка 16К40

Производитель токарного станка 16К40 - Рязанский станкостроительный завод РСЗ, основанный в 1949 году.

Свой первый станок Рязанский станкостроительный завод выпустил 21 февраля 1949 года - это был токарно-винторезный станок 164 серии. В течение короткого времени заводом были запущены в призводство еще три серии токарных станков - 166, 165 в 1953 году, 163 в 1956 году.

По мере совершенствования конструкции станков завод выпускал все более современные модели - 1М63, 1М63Б, 1М63БФ101, 1М63Н, 16К30, 1А64, 16К40, 1М65, 1Н65.

На основе универсальных токарных станков Рязанским станкостроительным заводом был освоен выпуск токарных станков с ЧПУ - 16К30Ф3, 16М30Ф3, 16К40РФ3, 16Р50Ф3 и др.

Также заводом освоен выпуск современных токарных обрабатывающих центров с числом координат от 4 до 8, токарных станков с ЧПУ наклонной 1П756ДФ3 и горизонтальной компоновок, трубообрабатывающих станков 1А983, 1Н983 - для обработки концов труб диаметром до 460 мм, колесотокарных, вальцетокарных, станков для обработки глубоких отверстий и др.

Станки, выпускаемые Рязанским станкостроительным заводом РСЗ

- 1А64 станок токарно-винторезный универсальный, Ø 800

- 1М63 станок токарно-винторезный универсальный, Ø 630

- 1М63Б, 1М63БГ станок токарно-винторезный повышенной мощности, Ø 630

- 1М63БФ101 станок токарно-винторезный с УЦИ, Ø 630

- 1М63Ф101 станок токарно-винторезный с УЦИ, Ø 630

- 1М63Н станок токарно-винторезный универсальный, Ø 630

- 1М65 станок токарно-винторезный тяжелый, Ø 1000

- 1М658 станок токарно-винторезный тяжелый, Ø 1000 х 8000

- 1Н65 станок токарно-винторезный тяжелый, Ø 1000

- 1Н983 станок трубонарезной, Ø 830

- 1П756ДФ3 станок токарный с ЧПУ, Ø 630

- 16К30 станок токарно-винторезный универсальный, Ø 630

- 16К30Ф3 станок токарный с ЧПУ, Ø 630

- 16К40 станок токарно-винторезный универсальный, Ø 800

- 16К40Ф101 станок токарно-винторезный с УЦИ, Ø 800

- 16М30Ф3 станок токарный с ЧПУ, Ø 630

- 16Р25П станок токарно-винторезный повышенной точности, Ø 500

- 16Р30Ф3 станок токарный с ЧПУ, Ø 840

- 163 станок токарно-винторезный универсальный, Ø 630

- 165 станок токарно-винторезный тяжелый, Ø 1000

- 1658 станок токарно-винторезный тяжелый, Ø 1000 х 8000

- РТ117 станок токарно-винторезный тяжелый, Ø 1140

- РТ705Ф312 станок токарный с ЧПУ, Ø 630

- РТ724Ф3 станок токарный патронно-центровой с ЧПУ, Ø 630

- РТ755Ф3 станок токарный с ЧПУ тяжелый специальный, Ø 1000

- РТ817 станок токарно-винторезный тяжелый, Ø 1370

- РТ983 станок трубонарезной, Ø 70 х 320

- ТНП-111 станок токарный настольный, Ø 150

16К40 Станок токарно-винторезный универсальный. Назначение и область применения

Универсальный токарно-винторезный станок 16К40 предназначен для выполнения разнообразных токарных работ в условиях единичного и мелкосерийного производства.

На станке 16К40 можно производить наружное точение, растачивание, сверление, а также нарезание резьб: метрической, дюймовой, модульной и питчевой.

Высокая мощность электропривода и жёсткость станины станка 16К40, широкий диапазон частоты вращения шпинделя и подач позволяют полностью использовать возможности прогрессивных инструментов при обработке различных материалов.

Техническая характеристика и жесткость станков 16К40 позволяют полностью использовать возможности быстрорежущего и твердосплавного инструментов при обработке черных и цветных металлов.

Особенности конструкции токарно-винторезного станка 16К40

- Жёсткость, виброустойчивость и температурная стабильность конструкции позволяют получать необходимую точность обработки

- Двухпризменные направляющие станины в сочетании с высокой надежностью других узлов обеспечивают длительный срок эксплуатации станка с сохранением первоначальной точности

- частота обратного вращения шпинделя в 1,3 раза выше, чем прямого, что сокращает время обработки резьб

- Точение длинных конусов производится одновременным выполнением продольной подачи суппорта и подачи резцовых салазок при соответствующем их повороте

- Точение коротких конусов производится механической подачей резцовых салазок, развёрнутых на нужный угол

- Коробка подач обладает высокой жесткостью кинематической цепи

- Все силовые зубчатые колеса кинематической цепи изготовлены из легированной стали, закалены и отшлифованы

- Ограждения зоны резания и патрона, электрические и механические блокировки гарантируют безопасную работу на станке

Состав оборудования токарного станка 16К40

- люнет подвижный (Ø20... Ø150 мм)

- люнет неподвижный (Ø20... Ø350 мм) (Кроме станков с РМЦ 750 мм)

- патрон четырехкулачковый Ø800 мм или Ø630 мм

- патрон трехкулачковый Ø400 или Ø315 мм

Класс точности станка Н по ГОСТ 8—82Е.

Шероховатость обработанной поверхности не более Ra 2,5 мкм по ГОСТ 2789—73.

Разработчик - Рязанское специальное конструкторское бюро станкостроения.

Производитель - Рязанский станкостроительный завод

Читайте также: Электрооборудование станка 16К40

Модификации токарно-винторезного станка 16К40

16К40П, 16К40ПФ101 - станок универсальный токарно-винторезный повышенной точности

16К40Ф101, 16К40ПФ101 - станок универсальный токарно-винторезный с устройством цифровой индикации (УЦИ)

16К40-1, 16К40Ф101-1 - станок универсальный токарно-винторезный с укороченным РМЦ (1500 м)

16К40РФ3 - станок токарный с ЧПУ

Аналоги токарно-винторезного станка 16К40

СА800С - Ø800 - производитель Саста, ОАО г. Сасово

CW6280B/C, CW6180B/C - Ø800 - производитель Shenyang Machine Tool (Group) Co., Ltd. SMTCL Китай

CW6180C, CW6280C - Ø800 - производитель Dalian Machine Tool Group DMTG Китай

C6280, CQ6280 - Ø800 - производитель Yangzhou Super Machine Tool Co., Ltd Китай

CQ6280C - Ø800 - производитель Anhui Chizhou Household Machine Tool Co., Ltd. Китай

CQ6180B - Ø800 - производитель Bochi Machine Tool Group Co.,ltd. Китай

История токарно-винторезного станка 164 серии

В 1934 году на Московском станкостроительном заводе "Красный пролетарий" осваивается выпуск тяжелых универсальных токарно-винторезных станков станков ДИП-300, ДИП-400, ДИП-500. В качестве прототипа был избран токарно-винторезный станок немецкой фирмы VDF.

В 1944 году производство этих станков было передано на Рязанский станкостроительный завод РСЗ.

В 1949 году запущен в производство первый станок 164-й серии - модель 164 (диаметр обработки - Ø 800 мм).

В 1953 году запущен в производство станок следующего поколения серии - 1а64.

С 1972 года начало серийного выпуска токарных станков: 1л64, 1м64.

В 1978 году начало серийного выпуска станка 16К40.

В 1992 году начало серийного выпуска последней модели серии - 16р40.

Габаритные размеры рабочего пространства токарного станка 16К40

Габаритные размеры рабочего пространства токарного станка 16к40

Габаритные размеры рабочего пространства токарного станка 16к40

Посадочные и присоединительные базы токарно-винторезного станка 16К40

Шпиндель токарно-винторезного станка 16к40

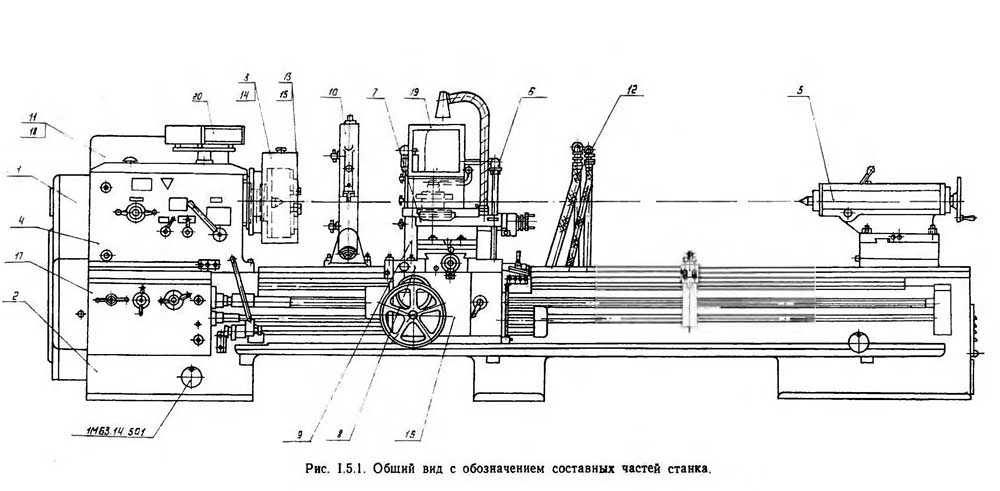

Общий вид и состав токарного станка 16К40

Фото токарно-винторезного станка 16к40

Фото токарно-винторезного станка 16к40

Фото токарно-винторезного станка 16к40. Скачать в увеличенном масштабе

Фото токарно-винторезного станка 16к40

Фото токарно-винторезного станка 16к40. Скачать в увеличенном масштабе

Фото токарно-винторезного станка 16к40

Фото токарно-винторезного станка 16к40. Скачать в увеличенном масштабе

Фото токарно-винторезного станка 16к40

Фото токарно-винторезного станка 16к40. Скачать в увеличенном масштабе

Расположение составных частей токарного станка 16К40

Расположение основных узлов токарного станка 16к40

Расположение основных узлов токарного станка 16к40. Скачать в увеличенном масштабе

Спецификация основных узлов токарного станка 16К40

- Шестерни сменные 16К40.35.000

- Станина 16К.40.13.000, *16К40-1.13.000

- Ограждение патрона 16К40.18.000

- Бабка передняя 16К40.21.00

- Бабка задняя 16К40.30.000

- Охлаждение 1М63.34.00, *1М63.77.000

- Суппорт 16К40.42.000

- Каретка 16К40.51.000

- Люнет подвижный l6K40.64.000

- Люнет неподвижный 16К40.66.000

- Электрошкаф 16K40.82.000

- Электротрубомонтаж 16K40.83.000, **16К40Ф101.83.000, *16К40-1.83.000, ***6К40Ф101-1.83.000

- Патрон четырехкулачковый 16К40.90.000

- Ограждение патрона 1М63Н.19.000

- Патрон трехкулачковый 1М.63Н.90.000

- Фартук 1М63Б.60.000

- Коробка подач 1М63Б.71.000

- Шкаф 1М63Б.85.000, **16К40Ф101.85.000

- Защитное устройство 16К30.14.000

- Устройство цифровой индикации **Ф5290

Кожух защитный 16К40.47.000

Примечание

* - для станков с РМЦ 1,5 м 16К40-1 и 16К40Ф101-1

** - для станков с устройством цифровой индикации УЦИ 16К40Ф101 и 16К40Ф101-1

*** - для станков с РМЦ 1,5 м и с УЦИ 16К40Ф101-1

Расположение органов управления токарно-винторезным станком 16К40

Расположение органов управления токарно-винторезным станком 16к40

Расположение органов управления токарно-винторезным станком 16К40. Скачать в увеличенном масштабе

Перечень органов управления токарно-винторезного станка 16К40

- Рукоятки переключения частоты вращения шпинделя

- Рукоятка установки нормального или увеличенного шага и деления на многозаходные резьбы

- Рукоятка установки правой и левой резьб и подачи

- Рукоятки переключения частоты вращения шпинделя

- Рукоятка включения механического перемещения резцовых салазок суппорта

- Рукоятка поворота и зажима резцедержателя

- Тумблер включения местного освещения

- Головка зажима и отжима сухаря крепления каретки

- Тумблер переключения на точение конусов и цилиндров

- Рукоятка включения подач и ускоренных перемещений суппорта

- Рукоятка зажима пиноли задней бабки

- Маховик перемещения пиноли задней бабки

- Рукоятка фиксации ограждения патрона

- Рукоятка ручного перемещения резцовых салазок суппорта

- Рукоятки управления фрикционом

- Тумблер включения насоса охлаждения

- Пульты управления на каретке и бабке передней

- 17.1; 23.1 Кнопки «Общий стоп»

- 17.2; 23.2 Кнопки «Стоп» двигателя главного привода

- 17.3; 23.3 Кнопки «Пуск» двигателя главного привода

- Рукоятка включения гайки ходового винта

- Рукоятка ручной поперечной подачи суппорта

- Рукоятка настройки на поперечное перемещение суппорта или резцовых салазок

- Маховик ручного продольного перемещения суппорта

- Рукоятки управления фрикционом

- Пульты управления на каретке и бабке передней

- Рукоятка настройки на величину шага резьбы и отключения вращения ходового винта

- Рукоятка настройки на величину шага резьбы и подачи

- Рукоятка выбора тина резьбы, величины подачи и включения ходового винта напрямую

- Квадрат вала шкива для деления на многозаходные резьбы

- Рукоятка выбора величины подачи и шага резьбы

- Рукоятка включения напряжения

- Рукоятка плунжерного насоса для ручной смазки направляющих

- Рукоятка выбора величины подач

- Рукоятка зажима поддержки ходового винта и вала

- Пульт настройки на конусное точение

- Квадрат для поперечного перемещения корпуса бабки задней

16К40 Схема кинематическая токарно-винторезного станка и расположение подшипников

Кинематическая схема токарно-винторезного станка 16к40

Схема кинематическая токарно-винторезного станка 16К40. Скачать в увеличенном масштабе

Принцип работы токарно-винторезного станка 16К40

Привод главного движения осуществляется от электродвигателя через клиноременную передачу.

Частота вращения шпинделя изменяется переключением зубчатых блоков. График частот вращения шпинделя рис. 1.6.2.

Бабка передняя сообщает шпинделю двадцать четыре ступени прямого вращения и одиннадцать ступеней обратного вращения через кинематические цепи согласно табл. 1.6.7.

Из полученных двадцати четырех ступеней две повторяются. Включение шпинделя осуществляется механической фрикционной муфтой.

Конструкция основных узлов токарно-винторезного станка 16К40

Станина станка 16К40

Станина является базовой сборочной единицей, на которой монтируются все остальные сборочные единицы.

Станина цельнолитая на тумбах имеет две призматических направляющих для каретки и две для задней бабки из которых одна плоская.

Внутри станины имеются наклонные люки (окна) для отвода стружки и охлаждающей жидкости.

В правой тумбе помещаются бак с эмульсией и электронасос.

На левой тумбе сзади крепится электродвигатель главного привода.

Бабка передняя

Бабка передняя (рис. 1.6.4; 1.6.6) устанавливается на левой головной части станины.

Все зубчатые колеса кинематической цепи смонтированы она валах и шпинделе, изготовлены из хромистой стали, закалены и прошлифованы.

Валы установлены на подшипниках качения.

Шпиндель со сквозным отверстием и внутренними конусами имеет три опоры. Передняя и средняя опоры — двухрядные подшипники с короткими цилиндрическими роликами.

Задняя опора — радиальный подшипник, работающий в паре с упорными шарикоподшипниками.

Изменение частоты вращения шпинделя достигается перемещением блоков шестерен по шлицевым валам при помощи двух рукояток, выведенных на переднюю стенку. Прямое и обратное вращение шпинделя осуществляется фрикционной механической муфтой, а торможение — электромагнитной муфтой 121 (см. рис. 1.6.2).

Бабка задняя

Бабка задняя рис. 1.6.6 перемещается по направляющим станины на четырех радиальных шарикоподшипниках 5, установленных в мостике 6. На направляющих станины бабка закрепляется при помощи двух планок 8 четырьмя болтами 9.

Поперечное смещение корпуса бабки относительно мостика производится с помощью двух винтов 1 и гайки 7, установленной в мостике.

Перемещение пиноли 10 производится маховиком 11

Суппорт

Суппорт (рис. 1.6.7) содержит поворотную часть 11. резцовые салазки 12 и резцедержатель 13.

Поворотная часть суппорта устанавливается на поперечной ползушке каретки и крепится четырьмя винтами, установленными в Т-образном круговом пазу.

Перемещение резцовых салазок осуществляется вручную и механически. Отсчет перемещения осуществляется по лимбу 14.

Каретка

Каретка рис. (1.6.8, 1.6.9) снабжена двумя призматическими направляющими для продольного перемещения по станине и направляющими выполненными в форме «ласточкиного хвоста" для, перемещения поперечной ползушки.

Рукоятка 12 ручного перемещения поперечной ползушки снабжена устройством автоматического отключения ее при механической подаче.

Отсчет поперечного перемещения ползушки осуществляется устройством цифровой индикации (см. рис. 1.6.9).

Фартук

Фартук (рис. 1.6.10; 1.6.11) закрытого типа со съемной передней стенкой (крышкой) 5. Движение суппорту передается через фартук от ходового винта или ходового вала. Механизм фартука снабжен четырьмя электромагнитными муфтами, что позволило сосредоточить управление на одной рукоятке, причем направления включения рукоятки совпадают с направлениями движения подачи. В эту же рукоятку встроена, кнопка, нажатием которой включается ускоренный ход суппорта.

Благодаря наличию в фартуке обгонной муфты •включение быстрого хода возможно при включенной подаче: Электрическая блокировка исключает возможность одновременного включения быстрого перемещения суппорта и подачи от ходового вала при сцепленной гайке ходового винта

Коробка подач

Коробка подач обеспечивает настройку на следующие виды работ

- нарезание резьбы метрической, дюймовой модульной и питчевой;

- нарезание точных резьб, минуя механизм коробки подач;

- точение.

Шестеренный механизм коробки подач состоит из наборного механизма, множительных механизмов привода ходового винта, ходового вала и механизма выбора вида работы — нарезание резьбы или точение.

Выбор вида работ, величин подач и резьб осуществляется по таблицам 1.6.6; 1.13.3; 1.13.4.

Шестерни сменные

Шестерни сменные рис. 1.6.14 служат для передачи вращения от выходного вала В37 бабки передней на входной вал В14 коробки подач.

При помощи комбинаций сменных шестерен (в соответствии со схемами таблиц 1.6.6; 1.13.3; 1.13.4. Станок можно налаживать на нарезание различных резьб.

На рис. 1.6.14 исполнение «а» показана настройка сменных шестерен на нарезание метрической и дюймовой резьб, а исполнение «б» показана настройка для модульной и питчевой резьб.

Настройка для метрической и дюймовой резьб используется также для получения основного ряда подач.

Шестерни сменные на валах 1, 2 и промежуточных осях 3 и 4 закрепляются гайкой поз. 5 через шайбу 6.

На торцах сменных шестерен нанесено число зубьев и модуль.

При закреплении приклона 7 и оси 4 необходимо установить шестерни сменные с минимальным зазором.

Нельзя забывать о регулярной смазке шестерен сменных и втулок 8, последние смазываются через колпачковую масленку 9.

Люнеты

Для обработки нежестких деталей станок оснащен подвижным рис. 1.6.15 и неподвижным рис. 1.6.16 люнетами. Люнеты снабжены сменными пинолями 3, роликами 2 и сухарями 1, установленными в зависимости от диаметра обрабатываемого изделия и условий работы рис. 1.6.16 варианты I, II, III.

Охлаждение

От электронасоса, установленного на баке охлаждения, охлаждающая жидкость через трубопровод, шланг и регулируемый наконечник подается к инструменту, а затем стекает в два корыта, установленные спереди и сзади станка, откуда возвращается в бак электронасоса.

Бак устанавливается в правой тумбе станины. Очистку бака производить не реже одного раза в месяц.

Держатель

Держатель рис. 1.6.17 применяется при обработке отверстий с ручной и механической подачей каретки.

Держатель 1 устанавливается в позицию резцедержателя 6 и зажимают винтами 5.

В цилиндрическое отверстие держателя вставляется втулка 2 с коническим отверстием для инструмента 4 и стопорится винтом 3.

Совмещение оси режущего инструмента с осью шпинделя осуществляется с помощью оправок, вставляемых в шпиндель или патрон. Оправки со станком не поставляются.

Читайте также: Электрооборудование станка 16К40

Читайте также: Справочник заводов производителей токарных станков

16к40 Станок токарно-винторезный универсальный. Видеоролик.

Технические данные и характеристики станка 16К40

| Наименование параметра | 16К40 | 16К40Ф101 |

|---|---|---|

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | Н | |

| Наибольший диаметр заготовки над станиной, мм | 800 | 800 |

| Наибольший диаметр заготовки над суппортом, мм | 490 | 490 |

| Наибольшая длина заготовки (РМЦ), мм | 3000 | 3000 |

| Наибольшая масса заготовки в центрах, кг | 4000 | 3500 |

| Тип УЦИ | - | Ф5290 |

| Дискретность отсчета заданных перемещений, мкм | - | 10 |

| Шпидель | ||

| Диаметр сквозного отверстия в шпинделе, мм | 105 | 105 |

| Наибольший момент на шпинделе, кН/м | 6,3 | 3 |

| Наибольшее усилие резания Pz, кН | 200 | 20 |

| Число ступеней частот прямого вращения шпинделя | 22 | 22 |

| Частота прямого вращения шпинделя, об/мин | 6,3..1250 | 10..1250 |

| Центр в шпинделе бабки передней по ГОСТ 13214-79 | Конус морзе 6 | Конус морзе 6 |

| Размер внутреннего конуса в шпинделе, М | метр.115/ метр.100 | |

| Конец шпинделя по ГОСТ 12595-72 | 11М | 11М |

| Суппорт. Подачи | ||

| Наибольшее продольное перемещение суппорта - длина хода, мм | 2850 | 2850 |

| Наибольшее поперечное перемещение суппорта, мм | 445 | 445 |

| Цена деления лимба при продольном перемещении, мм | 1 | 1 |

| Цена деления лимба при поперечном перемещении, мм | 0,1 | 0,1 |

| Наибольшее продольное перемещение на оборот лимба, мм | 300 | 300 |

| Наибольшее поперечное перемещение на оборот лимба, мм | 5 | 5 |

| Число ступеней подач продольных, поперечных, резцовых салазок | 96 | 32 |

| Пределы продольных рабочих подач, мм/об | 0,06..22,4 | 0,06..1,4 |

| Пределы поперечных рабочих подач, мм/об | 0,024...8,29 | 0,024..0,518 |

| Пределы рабочих подач резцовых салазок, мм/об | 0,024...8,29 | 0,024..0,518 |

| Скорость быстрых перемещений суппорта, продольных, м/мин | 5,2 | 5,2 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | 2 | 2 |

| Скорость быстрых перемещений резцовых салазок, м/мин | 2 | 2 |

| Пределы шагов нарезаемых резьб метрических, мм | 1..224 | 1..224 |

| Пределы шагов нарезаемых резьб дюймовых | 28..0,25 | 28..0,25 |

| Пределы шагов нарезаемых резьб модульных | 0,25...56 | 0,25...56 |

| Пределы шагов нарезаемых резьб питчевых | 112...0,5 | 112...0,5 |

| Резцовые салазки | ||

| Наибольшее перемещение, мм | 200 | 200 |

| Наибольший угол поворота, град | ±90° | ±90° |

| Цена деления лимба, мм | 0,05 | 0,05 |

| Перемещение за один оборот лимба (шаг ходового винта), мм | 5 | 5 |

| Задняя бабка | ||

| Наибольшее перемещение пиноли, мм | 220 | 220 |

| Поперечное смещение, мм | ±10 | ±10 |

| Центр пиноли по ГОСТ 13214-79 | Морзе 6 | Морзе 6 |

| Электрооборудование | ||

| Количество электродвигателей на станке | 4 | 3 |

| Мощность электродвигателя главного привода, кВт (об/мин) | 18,5 | 18,5 (1500) |

| Тип электродвигателя главного привода | 4А160М4У3 | 4АМР160М4У3 |

| Мощность электродвигателя быстрого хода, кВт (об/мин) | 1,1 | 1,1 (1400) |

| Тип электродвигателя быстрого хода | 4А80М4У3 | 4АМ80А4У3 |

| Мощность электродвигателя насоса смазки, кВт (об/мин) | 0,12 | |

| Мощность электродвигателя насоса охлаждения, кВт (об/мин) | 0,125 | 0,12 (2800) |

| Насос охлаждения (помпа) | 200Х14-22 | |

| Суммарная мощность установленных на станке электродвигателей, кВт | 19,7 | |

| Габариты станка, мм | 5780 х 1850 х 1625 | 5350 х 1860 х 1625 |

| Масса станка, кг | 7100 | 6200 |

- Станки токарно-винторезные модели 16к40, 16к40ф101, 16к40-1, 16к40ф101-1. Руководство по эксплуатации. АО Рязанский станкостроительный завод, 1992

- Станок токарно-винторезный модель 16к40. Руководство по эксплуатации. Рязанский станкостроительный завод, 1986

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки., 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

Список литературы

Связанные ссылки. Дополнительная информация