16вт20п Станок токарно-винторезный повышенной точности универсальный

паспорт, руководство, схемы, описание, характеристики

Сведения о производителе токарно-винторезного станка 16вт20п

Производитель токарно-винторезного станка 16вт20п - Витебский станкостроительный завод Вистан, основанный в 1914 году.

Продукция Витебского станкостроительного завода Вистан

- 3А184 - станок круглошлифовальный бесцентровый, Ø 80

- 3Д180 - станок круглошлифовальный бесцентровый, Ø 1..12

- 3Е180В - станок круглошлифовальный бесцентровый, Ø 10

- 3Е183 - станок круглошлифовальный бесцентровый, Ø 40

- 3Е184 - станок круглошлифовальный бесцентровый, Ø 80

- 3Е185 - станок круглошлифовальный бесцентровый, Ø 160 х 550

- 3М182 - станок круглошлифовальный бесцентровый, Ø 25

- 3М184 - станок круглошлифовальный бесцентровый, Ø 80

- 16ВТ20п - станок токарно-винторезный, Ø 500

- 371, 371М-1 - станок плоскошлифовальный с горизонтальным шпинделем, 600 х 200 х 250

- 2206ВМФ4 - станок сверлильно-фрезерно-расточной горизонтальный с ЧПУ и АСИ, 630 х 800

- 3184 - станок круглошлифовальный бесцентровый, Ø 75

- ВСН-12 - станок резьбонарезной настольный, М3..М8

- ВСН-350 - станок зубофрезерный для цилиндрических колес полуавтомат, Ø 500

- ВСН-613 - станок шлицефрезерный полуавтомат, Ø 230 х 710

- ВСН-620 - станок шлицефрезерный полуавтомат, Ø 300 х 1000

- ВСТ-028 - станок токарно-винторезный настольный, Ø 200

16вт20п Станок токарно-винторезный универсальный повышенной точности. Назначение, область применения

Станок 16ВТ20п является прямым потомком токарного станка модели 16К20 самым удачным продолжением серии средних станков, с высотой центров 200 мм, начало которой положил первый станок серии - ДИП-200 в 1932 году и аналогом токарного станка МК6057 и ГС526У.

Токарно-винторезный станок 16вт20п предназначен для выполнения различных токарных работ и нарезания метрической, модульной, дюймовой и питчевой резьб. Обрабатываемые детали устанавливаются в центрах или патроне.

Токарный станок 16вт20п повышенной точности предназначен для выполнения широкого спектра токарных работ:

- операций наружного точения и растачивания внутренних цилиндрических и конических поверхностей;

- сверления;

- зенкерования и развёртывания;

- нарезания наружных и внутренних метрических, дюймовых, модульных и питчивых резьб.

Выпускаются следующие модификации станков 16вт20п:

- 1000 мм - 16ВТ20П-21;

- 1000 мм - 16ВТ20П-21-95. Диаметр отверстия в шпинделе - 95 мм;

- 1500 мм - 16ВТ20П-22

- 1500 мм - 16ВТ20П-22-95. Диаметр отверстия в шпинделе - 95 мм;

Особенности конструкции токарного станка 16вт20п

Пневморазгрузка задней бабки.

Фартук имеет собственный привод ускоренного перемещения каретки и суппорта, позволяет осуществлять работу по упорам с автоматическим отключением подачи при контакте с упором в момент увеличения нагрузки на реечной шестерне.

Коробка подач обладает высокой жесткостью кинематической цепи и позволяет производить нарезку резьб (в том числе 11 и 19 ниток на дюйм) без смены шестерен гитары.

Передний конец шпинделя выполнен по ГОСТ 12593 (Концы шпинделей фланцевые под поворотную шайбу и фланцы зажимных устройств) (DIN 55027, ИСО 702-3-75) с центрирующим коротким конусом 1:4 (7°7′30″):

В конструкции для установки шпинделя предусмотрены специальные прецизионные подшипники качения, не требующие регулировки в процессе эксплуатации, благодаря чему обеспечиваются требуемая жесткость и высокая точность обработки заготовок. По ГОСТ 8-82 токарный станок 16вт20п относится к классу точности Н. Точность обработки будет обеспечена даже в режиме ударных нагрузок.

Выходной вал шпиндельной бабки через сменные зубчатые колеса соединен с коробкой подач, обеспечивающей перемещение суппорта в широком диапазоне подач от ходового вала при точении и от ходового винта при нарезании резьб. Для нарезания резьб предусмотрено непосредственное соединение ходового винта с входным валом коробки подач.

Жесткая коробчатой формы станина с калеными шлифованными направляющими установлена на монолитном основании, одновременно служащим стружкосборником и резервуаром для охлаждающей жидкости.

Механизм шпиндельной бабки станка позволяет получить 4 ряда чисел оборотов шпинделя: два ряда с пределами 12 40 и 50 160 об/мин, при включенных переборах 1:32 и 1:8 и два ряда с пределами 200 630 и 500 1600, при включенных переборах 1:2 и 1,25:1. В этом случае переборы 1:32 и 1:8 выключаются.

На суппорте имеются масштабные линейки с визирами для удобства определения величины перемещения резцовых и поперечных салазок в процессе работы. Новая конструкция резцедержателя улучшает стабильность фиксации.

Фартук станка снабжен оригинальным механизмом выключения подачи суппорта, обеспечивающим высокую точность останова на жестком упоре. Комплекс ограждающих и блокировочных устройств гарантирует безопасность работы на станке.

Наиболее целесообразно использовать станок в инструментальных и ремонтных службах в условиях мелкосерийного и единичного производства на чистовых и получистовых работах.

Комплект поставки, который входит в цену, токарного станка 16ВТ20П-21

- Патрон 3-х кулачковый Ø 250мм

- Центр вращающийся с конусом Морзе 5 для задней бабки

- Центр с конусом Морзе 6

- Комплект ключей

- Шприц смазочный

Комплектующие к станку 16ВТ20П-21, поставляемые за отдельную плату

- Патрон поводковый 16ВТ20.92.000

- Люнет подвижный 16ВТ20.93.000 (d Ø20..100мм)

- Люнет неподвижный 16ВТ20.101.000 (d Ø30..160мм)

- Люнет втулочный 16ВТ20.96.000

- Суппорт с механическим приводом резцовых салазок

- Резцедержатель задний 16ВТ20.94.000

- Державка для центрового инструмента 16ВТ20.95.000

- Упор микрометрический многопозиционный поперечного хода 16ВТ20.97.000

- Упор микрометрический поперечного хода 16ВТ20.98.000

- Упор микрометрический жесткий продольного хода 16ВТ20.99.000

- Комплект сменных зубчатых колес 16ВТ20.00.060-01 (для нарезания резьб напрямую, минуя коробку подач)

- Линейка конусная

- Устройство цифровой индикации Heidenhain ND 720

Устройство цифровой индикации Heidenhain ND 720. Возможности УЦИ Heidenhain ND 720

Индикация состояния: режим работы «REF», номер нулевой точки, номер инструмента, дюймы, масштаб, индикация подачи, секундомер, радиус (отображение диаметра, отображение суммы или одного значения для Z и Z0)

Функции УЦИ Heidenhain ND 720: 10 нулевых точек, 16 инструментов, считывание референтной метки REF для кодированных датчиков и датчиков с одной реф. Меткой, режим остаточного пути, ввод заданного положения в абсолютных координатах или в приращениях, масштабирование, переключение мм/дюйм.

Встроенная инструкция по использованию, секундомер, калькулятор, запоминание положения инструмента при отводе инструмента от заготовки, функции для определения нулевой точки при помощи инструмента, калькулятор конусных форм.

Компенсация ошибок: ошибка оси: линейная и по частям макс. 200 опорных точки.

Компенсация зазоров: для измерения длины через комбинацию шпиндель/датчик вращения.

При комплектации УЦИ станку присваивается название ВСТ-625-21(2)ЦИ-****

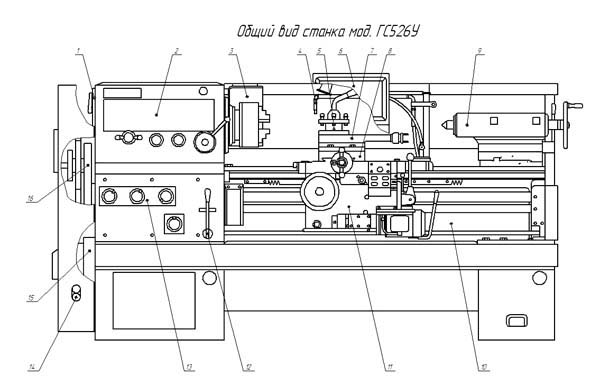

Общий вид токарно-винторезного станка 16вт20п

Фото токарно-винторезного станка 16вт20п

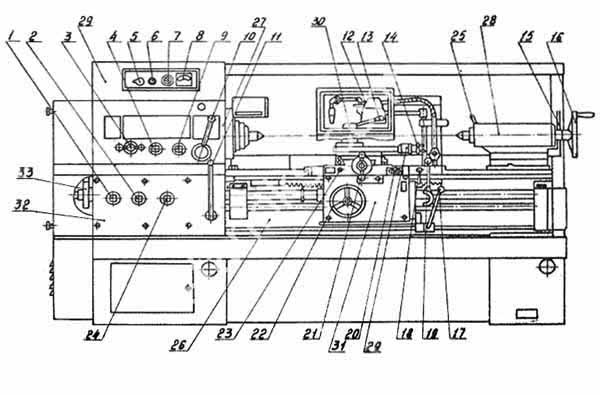

Расположение основных узлов токарно-винторезного станка 16ВТ20п

Расположение основных узлов токарно-винторезного станка 16ВТ20п

Перечень основных узлов токарно-винторезного станка 16ВТ20п

- Расположение электрооборудования

- Бабка шпиндельная

- Ограждение патрона

- Охлаждение

- Резцедержатель

- Ограждение суппорта

- Верхняя и средняя часть суппорта

- Каретка и нижняя часть суппорта

- Бабка задняя

- Станина и основание

- Фартук

- Управление фрикционом

- Коробка подач

- Система смазки

- Установка моторная

- Коробка скоростей

Расположение органов управления токарно-винторезным станком 16вт20п

Схема расположения органов управления токарным станком 16вт20п

Перечень органов управления токарно-винторезным станком 16вт20п

- Рукоятка установки величины подачи и шага резьбы

- Рукоятка установки вида работ: подачи и типа нарезаемой резьбы

- Рукоятка установки числа оборотов шпинделя

- Рукоятка установки нормального, увеличенного шага резьбы и положения при делении многозаходных резьб

- Вводной автоматический выключатель

- Сигнальная лампа

- Выключатель электронасоса подачи охлаждающей жидкости

- Указатель нагрузки станка

- Рукоятка установки правой и левой резьбы

- Рукоятка установки ряда чисел оборотов шпинделя

- Рукоятка управления фрикционной муфтой главного привода (сблокирована с рукояткой 17 )

- Выключатель лампы местного освещения

- Рукоятка поворота и закрепления индексируемой резцовой головки

- Рукоятка ручного перемещения резцовых салазок суппорта

- Рукоятка крепления пиноли задней бабки к станине

- Маховик перемещения пиноли задней бабки

- Рукоятка управления фрикционной муфтой главного привода (сблокирована с рукояткой 11)

- Рукоятка включения и выключения гайки ходового винта

- Рукоятка управления механическими перемещениями каретки и поперечных салазок суппорта

- Кнопочная станция включения и выключения электродвигателя главного привода

- Рукоятка ручного перемещения поперечных салазок суппорта

- Маховик ручного перемещения каретки

- Кнопка золотника смазки направляющих каретки и поперечных салазок суппорта

- Рукоятка установки величины подачи и шага резьбы и отключения механизма коробки подач при нарезке резьб напрямую

- Рукоятка зажима пиноли задней бабки

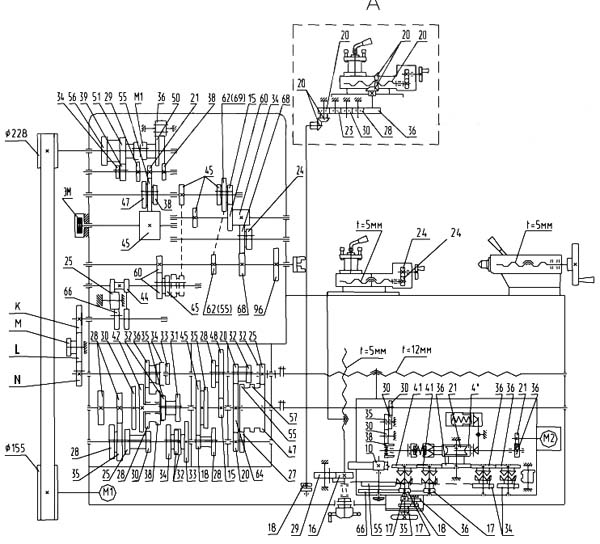

Схема кинематическая токарно-винторезного станка 16вт20п

Кинематическая схема станка 16вт20п

Схема кинематическая токарно-винторезного станка 16вт20п. Смотреть в увеличенном масштабе

Кинематическая схема приведена для понимания связей и взаимодействия основных элементов станка. На выносках проставлены числа зубьев (г) шестерен (звездочкой обозначено число заходов червяка).

Цифрой I обозначен суппорт с механическим перемещением резцовых салазок

Описание конструкции основных узлов токарно-винторезного станка 16вт20п

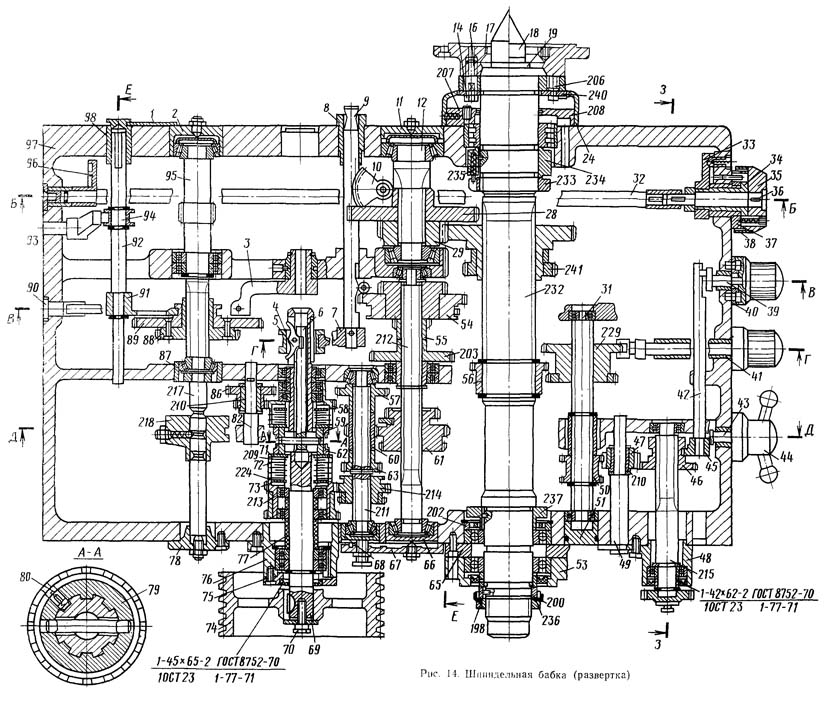

Шпиндельная бабка токарно-винторезного станка 16вт20п

Фото шпиндельной бабки токарно-винторезного станка 16вт20п

Фото шпиндельной бабки токарно-винторезного станка 16вт20п. Смотреть в увеличенном масштабе

Шпиндельная бабка токарно-винторезного станка 16вт20п

Шпиндельная бабка токарно-винторезного станка 16вт20п. Развертка. Скачать в увеличенном масштабе

Шпиндельная бабка токарно-винторезного станка 16вт20п. Разрез Б-Б, В-В, Г-Г, Д-Д

Шпиндельная бабка токарно-винторезного станка 16вт20п. Разрез Е-Е, Ж-Ж, З-З, И-И

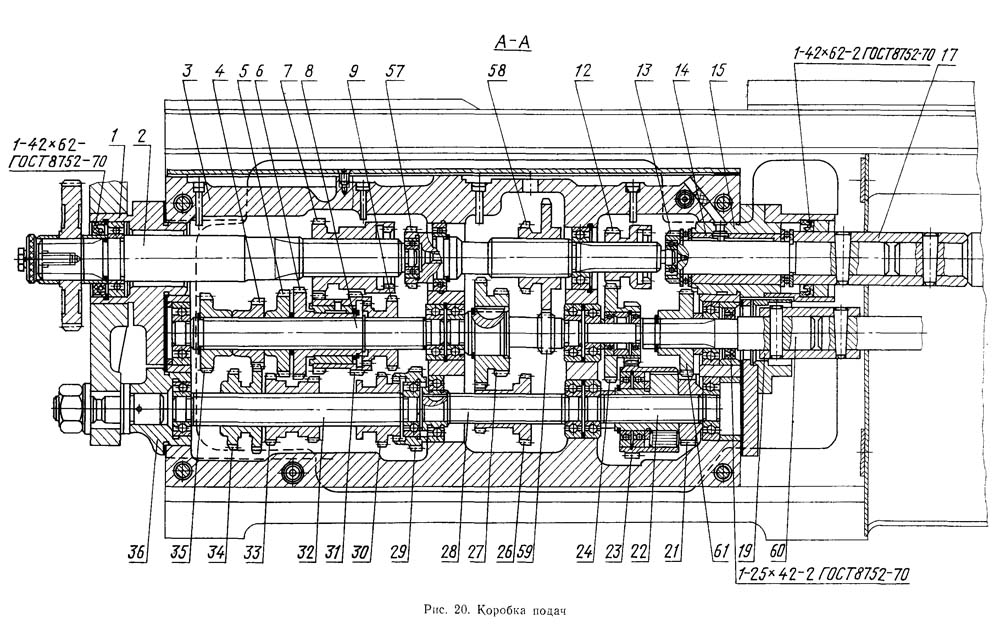

Коробка подач универсального токарно-винторезного станка 16вт20п

Коробка подач 16Б20П.070 токарно-винторезного станка 16ВТ20п

Коробка подач 077.0000.000 токарно-винторезного станка 16ВТ20п

Чертеж коробки подач 16Б20П.070 токарного станка 16вт20п

Коробка подач токарно-винторезного станка 16вт20п. Скачать в увеличенном масштабе

Коробка подач токарно-винторезного станка 16вт20п. Разрез Б-Б

Коробка подач токарно-винторезного станка 16вт20п. Разрез Г-Г

Коробка подач предназначена для изменения передаточного отношения при передаче вращения от входного вала коробка подач к ходовому винту или ходовому валу токарно-винторезных станков с диаметром обработки над станиной до 500 мм.

Коробка подач 077.0000.000 позволяет производить нарезку дюймовых резьб 11 и 19 ниток на дюйм без смены шестерен гитары и устанавливается на токарные станки 16ВТ20п.

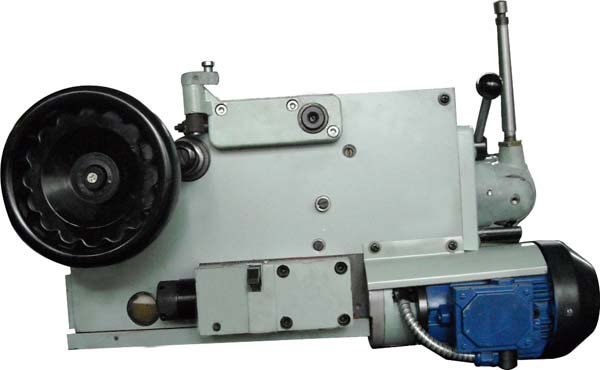

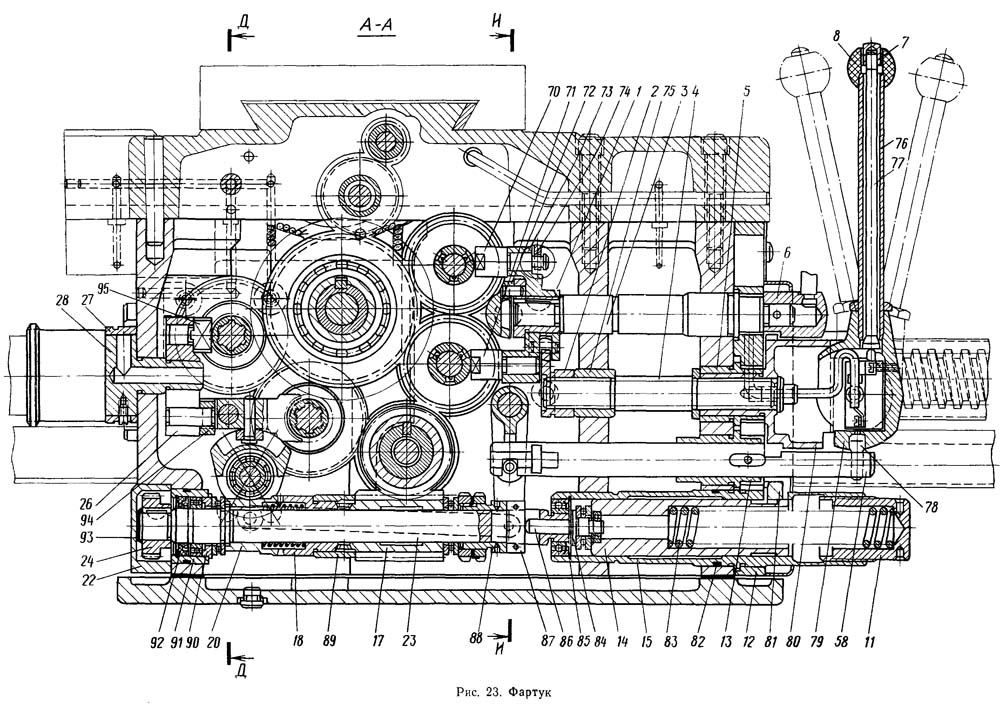

Фартук 16Б.20П.061, 16Б, 16П, 062, 067 универсального токарно-винторезного станка 16вт20п

Фартук токарно-винторезного станка 16ВТ20п

Чертеж фартука токарного станка 16вт20п

Фартук токарно-винторезного станка 16вт20п. Развертка. Скачать в увеличенном масштабе

Фартук токарно-винторезного станка 16вт20п. Разрез А-А

Фартук токарно-винторезного станка 16вт20п. Разрез Д-Д, И-И

Фартук токарно-винторезного станка 16вт20п. Разрез К-К

Фартук предназначен для преобразования вращательного движения ходового винта и ходового вала в продольное перемещение каретки и поперечное перемещение суппорта, а также для ручного управления этими перемещениями в процессе работы токарно-винторезного станка (включение и выключение рабочих и ускоренных перемещений каретки и суппорта, реверсирование перемещений и т.д.).

Фартук позволяет осуществлять работу по упору с автоматическим отключением подачи.

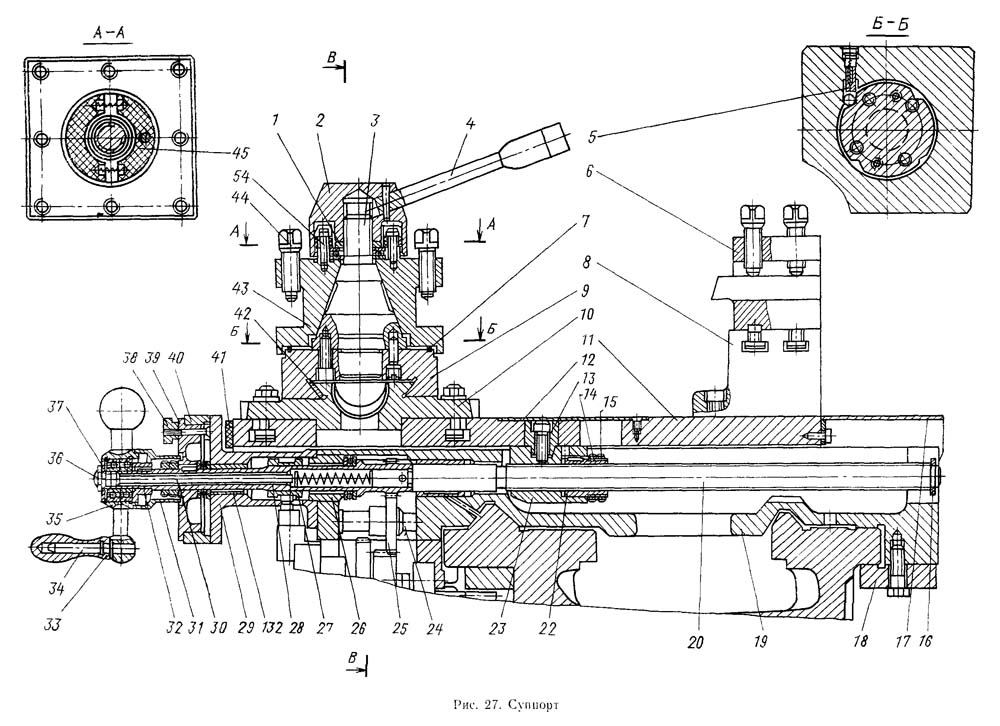

Суппорт токарно-винторезного станка 16вт20п

Чертеж суппорта токарного станка 16вт20п

Суппорт токарно-винторезного станка 16вт20п. Ручное перемещение резцовых салазок

Суппорт токарно-винторезного станка 16вт20п. Ручное перемещение резцовых салазок

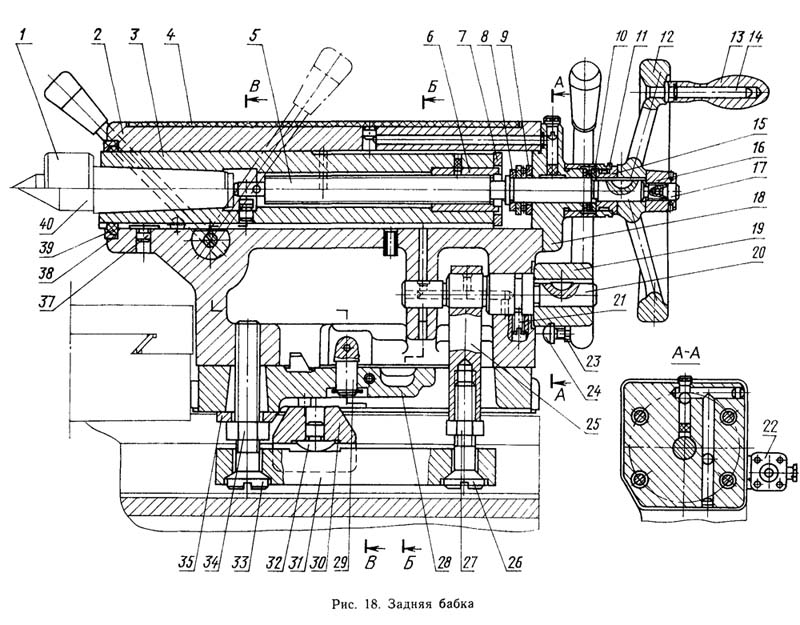

Задняя бабка токарно-винторезного станка 16вт20п

Чертеж задней бабки токарного станка 16вт20п

Задняя бабка токарно-винторезного станка 16вт20п

Задняя бабка токарно-винторезного станка 16вт20п. Разрез Б-Б, В-В

Если рукоятка 19, отведённая в крайнее заднее положение, не обеспечивает достаточного прижима задней бабки к станине, то нужно посредством регулирования винтами 26 и 33 при отпущенных контргайках 27 и 34, изменяя положение прижимной планки 31, установить необходимое усилие прижима.

Для установки задней бабки соосно со шпинделем при помощи винтов 41 совмещают в одну плоскость поверхности платиков А, расположенных на опорной плите 28 и корпусе 2.

Читайте также: Производители токарных станков в России

Токарно-винторезный универсальный станок 16вт20п. Видеоролик.

Технические характеристики токарного станка 16вт20п

| Наименование параметра | 16к20п | гс526у | 16вт20п |

|---|---|---|---|

| Основные параметры станка | |||

| Класс точности по ГОСТ 8-82 | П | П | П |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 400 | 500 | 500 |

| Высота оси центров над плоскими направляющими станины, мм | 215 | 250 | 250 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 275 | 275 |

| Наибольшая длина заготовки, устанавливаемой в центрах (РМЦ), мм | 710, 1000 | 1000, 1500, 2000 | 1000, 1500 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 225 | ||

| Наибольший диаметр сверла при сверлении стальных деталей, мм | 25 | ||

| Наибольшая масса заготовки, обрабатываемой в центрах, кг | 460..1300 | ||

| Наибольшая масса заготовки, обрабатываемой в патроне, кг | 200 | ||

| Точность образца | |||

| Постоянство диаметра в поперечном сечении, мм | 0,007 | ||

| Постоянство диаметра в продольном сечении, мм | 0,02 | ||

| Постоянство диаметра в продольном сечении на длине 300 мм, мм | 0,02 | ||

| Прямолинейность торцевой поверхности на длине 200 мм, мм | 0,01 | ||

| Шпиндель | |||

| Диаметр отверстия в шпинделе, мм | 52 | 55 | 55 (95) |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 50 | ||

| Частота вращения шпинделя в прямом направлении, об/мин | 12,5..1600 | 16..2000 | 12,5..1600 |

| Частота вращения шпинделя в обратном направлении, об/мин | 19..1900 | 19..1900 | |

| Количество прямых скоростей шпинделя | 22 | 22 | 24 |

| Количество обратных скоростей шпинделя | 11 | 11 | 12 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К | 6К |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 | Морзе 6 | Морзе 6 |

| Диаметр фланца шпинделя, мм | 170 | 170 | |

| Наибольший крутящий момент на шпинделе, Нм | 1000 | 1000 | 1000 |

| Суппорт. Подачи | |||

| Наибольшая длина продольного перемещения, мм | 645, 935 | 935, 1435, 1935 | 870, 1375 |

| Наибольшая длина поперечного перемещения, мм | 300 | 300 | 285 |

| Скорость быстрых продольных перемещений, мм/мин | 3800 | 3600 | 3800 |

| Скорость быстрых поперечных перемещений, мм/мин | 1900 | 1800 | 1900 |

| Максимально допустимая скорость перемещений при работе по упорам, мм/мин | 250 | 250 | |

| Минимально допустимая скорость перемещения каретки (суппорта), мм/мин | 10 | 10 | |

| Цена деления лимба продольного перемещения, мм | 1 | 0,1 | 1 |

| Цена деления лимба поперечного перемещения, мм | 0,05 | 0,05 | 0,05 |

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,05..2,8 | 0,05..2,8 |

| Диапазон поперечных подач, мм/об | 0,025..1,4 | 0,025..1,4 | 0,025..1,4 |

| Количество подач продольных | 42 | 24 | 24 |

| Количество подач поперечных | 42 | 24 | 24 |

| Пределы шагов метрических резьб, мм | 0,5..112 | 0,5..112 | 0,5..112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,5 | 56..0,5 | 56..0,5 |

| Пределы шагов модульных резьб, модуль | 0,5..112 | 0,5..112 | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,5 | 56..0,5 | 56..0,5 |

| Наибольшее усилие, допускаемое механизмом подач на резце - продольное, Н | 5884 | ||

| Наибольшее усилие, допускаемое механизмом подач на резце - поперечное, Н | 3530 | ||

| Резцовые салазки | |||

| Наибольшее перемещение резцовых салазок, мм | 150 | 150 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 | 0,05 |

| Наибольший угол поворота резцовых салазок, град | ±90° | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° | 1° |

| Наибольшее сечение державки резца, мм | 25 × 25 | 25 × 25 | 25 × 25 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 25 | 25 | 25 |

| Число резцов в резцовой головке | 4 | 4 | 4 |

| Задняя бабка | |||

| Конус отверстия в пиноли задней бабки по ГОСТ 2847-67 | Морзе 5 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 150 | 150 | 150 |

| Перемещение пиноли на одно деление лимба, мм | 0,1 | 0,1 | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 | ±15 |

| Электрооборудование | |||

| Электродвигатель главного привода, кВт | 11 | 7,5 (11) | 11 |

| Электродвигатель привода быстрых перемещений, кВт | 0,12 | 0,37 | 0,12 |

| Электродвигатель насоса СОЖ, кВт | 0,125 | 0,18 | 0,125 |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота) РМЦ=1000, мм | 2795 × 1190 × 1500 | 2800 х 1265 х 1485 | 2800 х 1265 х 1505 |

| Масса станка, кг | 3010 | 3100 | 3000 |

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки, 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Головин Г.М., Пешков Е.О. Специальные станки в приборостроении, 1952

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Локтева С.Е. Станки с программным управлением, 1986

- Модзелевский А. А., и др. Токарные станки, 1973

- Пекелис Г. Д., Гельберг Б.Т. Технология ремонта металлорежущих станков, 1970

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки. Дополнительная информация