1722 станок токарный многорезцовый копировальный

схемы, описание, характеристики

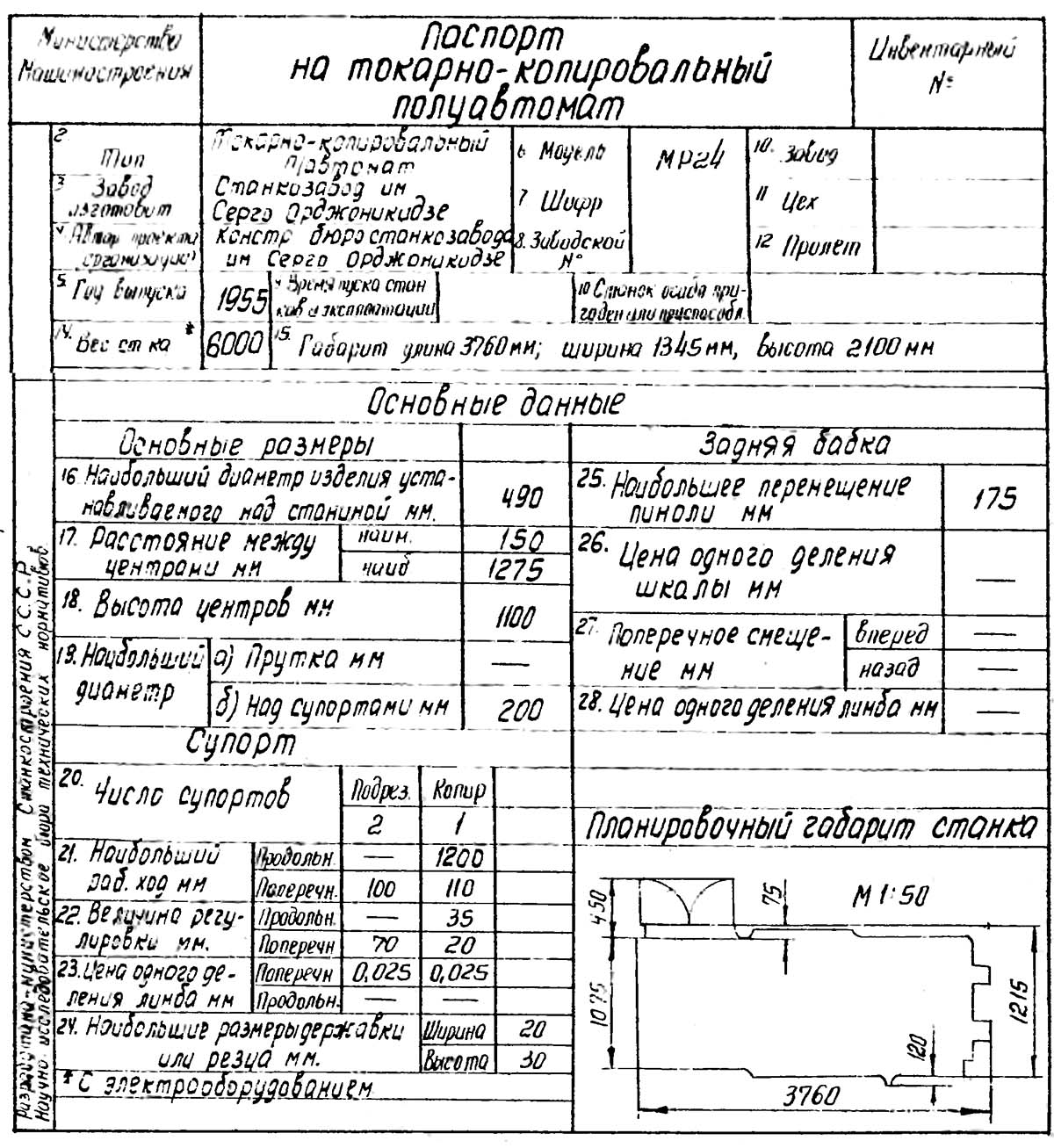

Сведения о производителе токарного станка 1722

Производитель токарного патронно-центрового станка 1722 - Московский станкостроительный завод им. Серго Орджоникидзе, ЗИО, основанный в 1932 году.

Один из первенцев станкостроения СССР. Вступил в строй в 1932. За первые 10 лет освоил производство 48 типоразмеров станков.

Станки, выпускаемые Московским станкостроительным заводом им. Серго Орджоникидзе, ЗИО

- 1А225 - станок токарный шестишпиндельный горизонтальный, Ø 25

- 1Б732Ф3 - станок токарный патронный центровой с наклонной станиной с ЧПУ, Ø 630

- 1П732РФ3 - станок токарный патронный центровой с наклонной станиной с ЧПУ, Ø 630

- 1740РФ3 - станок токарный патронный центровой с наклонной станиной с ЧПУ, Ø 630

- 1722 - станок токарный многорезцовый копировальный гидрофицированный, Ø 490 х 1275

1722 станок токарный многорезцовый гидрокопировальный. Назначение и область применения

Токарный многорезцовый станок 1722 разработан и запущен в производство в 1955 году на Московском станкостроительном заводе им. Серго Орджоникидзе, ЗИО.

Полуавтомат токарный многорезцовый гидрокопировальный 1722 предназначен для обработки в центрах деталей типа валов со сложной фасонной, конусной или ступенчатой поверхностью методом копирования по шаблону или по эталонной детали. Благодаря возможности быстрой переналадки эти полуавтоматы эффективно применяются не только в крупносерийном, но и в серийном производстве.

Особенности конструкции и принцип работы станка

Обрабатываемая заготовка устанавливается в центрах передней и задней бабок. Режущие инструменты закрепляются в копировальном и подрезных суппортах, приводимых в движение гидроприводом.

Копировальный суппорт снабжен следящей системой, воспроизводящей форму обрабатываемой заготовки по эталону или шаблону, установленному в бабках на балочке.

Подрезные суппорты предназначены для прорезания глубоких канавок и подрезания торцов.

Управление гидросистемой осуществляется панелями, в каждой из которых находятся распределительные золотники, дроссель, автоматический регулятор и т. д.

Полуавтомат 1722, обладая высокой жесткостью, быстроходностью и достаточной мощностью приводного электродвигателя, применяется для высокопроизводительной обработки изделий твердосплавным инструментом в условиях серийного и массового производства.

Принятая компоновка копировального и подрезных суппортов обеспечивает удобный доступ к обрабатываемой заготовке и инструментам.

Применение гидропривода обеспечивает дистанционное электрогидравлическое управление рабочими органами станка.

Полуавтомат обеспечивает независимый цикл работы каждого суппорта, осуществляемый гидропанелями и электрической аппаратурой управления. Малое количество режущих инструментов и применение производительных режимов резания значительно сокращает время на наладку и контроль, повышая этим производительность станка. Станок работает на полуавтоматическом и наладочном режимах.

Модификации гидрокопировальных полуавтоматов

Наряду с описанным полуавтоматом модели 1722, широкое распространение получили полуавтоматы моделей МР-24, 1712, 1731, 1731С, 1732 и др., а также станок МР101.

Полуавтомат 1712 обеспечивает автоматическую обработку деталей как за один, так и за несколько проходов с применением нескольких шаблонов, а также обработку с проходом на быстром ходу необрабатываемых участков детали.

Полуавтомат 1731 снабжен электродвигателем мощностью 40 кВт и предназначается для обработки крупногабаритных деталей диаметром до 585 мм.

Характерной особенностью полуавтомата модели 1731С является наличие верхнего копировального и нижнего подрезного суппортов и возможность установки в случае необходимости дополнительно еще двух подрезных суппортов.

Предназначается полуавтомат для обработки деталей диаметром до 310 мм и длиной до 760 мм.

Станок модели МР101 относится к токарно-копировальным с автоматической загрузкой и разгрузкой деталей, повышающей производительность в 1,5—2 раза. Автоматический цикл работы включает загрузку заготовок, крепление и освобождение детали и выдачу готового изделия.

1722 Габарит рабочего пространства, посадочные и присоединительные базы токарного многорезцового станка

Габарит рабочего пространства токарного многорезцового станка 1722

1722 Общий вид токарного многорезцового копировального станка

Фото токарного копировального многорезцового станка 1722

Фото токарного копировального многорезцового станка 1722

1722 Состав токарного многорезцового станка

Основные узлы токарного копировального многорезцового станка 1722

Основные узлы токарного копировального многорезцового станка 1722. Смотреть в увеличенном масштабе

1722 Перечень основных узлов токарного многорезцового копировального станка

- А — передняя бабка с коробкой скоростей;

- Б — направляющая копировального суппорта;

- В — станина;

- Г — гидрокопировальный суппорт;

- Д - балочка с бабками для установки эталона;

- Е — задняя бабка;

- Ж — гидропривод.

Перечень органов управления токарным копировальным станком 1722

- маховичок для установки золотникового устройства копировального суппорта;

- маховичок ограничителя движения щупа;

- маховичок настройки балочки с эталоном;

- рукоятка включения станка.

1722 Кинематическая схема токарного многорезцового станка

Кинематическая схема токарного многорезцового станка 1722

Кинематическая схема токарного многорезцового станка 1722. Смотреть в увеличенном масштабе

Движения в станке 1722

- Движение резания — вращение шпиндели с заготовкой

- Движение подач — перемещения копировального и подрезных суппортов.

Движение резания

Шпиндель станка IV (рис. 45, а) приводится в движение электродвигателем мощностью 28 кВт через клиноременную передачу 140—280. вал I, сменные колеса А—Б, вал II и два двойных подвижных блока шестерен Б1 и Б2. Без учета сменных колес шпиндель имеет четыре скорости вращения (рис. 45,6), которые могут переключаться в процессе работы станка. Наибольшее число оборотов шпинделя nmax определяется из выражения

К станку прилагается пять пар сменных колес.

Гидропривод токарно-копировального полуавтомата 1722

Гидропривод рабочих органов токарного многорезцового станка 1722

1. Гидропривод рабочих органов токарного многорезцового станка 1722. Смотреть в увеличенном масштабе

2. Гидропривод рабочих органов токарного многорезцового станка 1722. Смотреть в увеличенном масштабе

3. Гидропривод рабочих органов токарного многорезцового станка 1722. Смотреть в увеличенном масштабе

- 1 — насос быстрых ходов;

- 2 — насос подач;

- 3, 41 — дроссели;

- 4, 8, 12 - фильтры;

- 5, 6, 20, 25, 34, 36 — электромагниты распределителей;

- 7, 35 — разделительные клапаны-дроссели;

- 9, 18, 29, 30 — распределительные золотники;

- 10, 11 — дроссели продольных подач копировального суппорта;

- 13 — регулятор;

- 14, 15, 27, 44 — обратные клапаны;

- 16 — дроссель поперечных подач копировального суппорта;

- 17 — гидроцилиндр продольного перемещения копировального суппорта;

- 10 — гидроцилиндр поперечного перемещения копировального суппорта;

- 21 — электромагнит щупа;

- 22 — гидравлический щуп;

- 23 — реле давления;

- 24 — гидропанель типа 1712-82 копировального суппорта;

- 26 — редукционный клапан;

- 28 — гидроцилиндр подрезного суппорта;

- 31 — поршень зажима пиноли;

- 32 — гидропанель типа 1712-85;

- 33 — гидроцилиндр перемещения пиноли;

- 37, 38 — предохранительные клапаны;

- 39 — гидропанель типа 101-82-3;

- 40 — направляющий распределитель;

- 42 — редукционный клапан;

- 43 — распределитель.

Гидропанели токарного многорезцового станка 1722

Гидропанели токарного многорезцового станка 1722. Смотреть в увеличенном масштабе

Гидропривод станка (рис. 23) осуществляет:

- а) быстрый продольный подвод и отвод копировального суппорта;

- б) ускоренный поперечный подвод и отвод копировального суппорта;

- в) копирование на первой и второй рабочей подаче;

- г) быстрый подвод, отвод и рабочую подачу подрезного суппорта;

- д) подвод и отвод пиноли;

- е) останов.

Гидросистема копировального суппорта

Гидросистема копировального суппорта состоит из

- гидропанели 24 типа 1712-82;

- гидравлического щупа 22;

- гидроцилиндра 17 продольного перемещения;

- гидроцилиндра 19 поперечного перемещения.

Копирование осуществляется при помощи гидравлической следящей системы. Наконечник щупа 22 перемещает золотник щупа относительно его корпуса в положения, соответствующие изменению высоты шаблона. При этом через проточки в корпусе щупа 22 открывается доступ масла в одну полость и слив из другой полости цилиндра 19 поперечного перемещения. Управление цилиндром 17 продольного перемещения осуществляется регулятором 13 гидропанели.

Гидропанель 24 осуществляет автоматическое копирование и дистанционное управление возвратно-поступательными движениями копировального суппорта с нижеприведенным циклом работы.

Стоп

Распределительные золотники 18 и 9 находятся соответственно в крайнем правом и крайнем левом положении. Золотник 18 перекрывает проход маслу от насоса 2 подач в штоковую полость цилиндра 17, продольное движение копировального суппорта отсутствует. Поперечный суппорт удерживается в верхнем (по схеме) положении, так как полости слива и подвода масла закрыты щупом 22. Масло сливается в бак через предохранительные клапаны 36 и 38.

Быстрый продольный подвод

Электромагниты 5 и 6 распределителей включены, а остальные электромагниты обесточены. Распределительный золотник 18 находится в крайнем левом, а золотник 9— в крайнем правом положении. От насоса 1 быстрых ходов масло проходит в штоковую полость цилиндра 17 продольного перемещения, а из поршневой полости сливается в гидробак.

Ускоренный поперечный подвод

Электромагниты 20 распределителя и 21 щупа включены, а остальные — обесточены. Распределительные золотники находятся: 18 — в крайнем правом, 9 — в крайнем левом положении, продольное движение кодировального суппорта отсутствует. Под воздействием электромагнита 21 золотник щупа 22 занимает верхнее (по схеме) положение, открывая маслу доступ в поршневую полость цилиндра 19 поперечного движения, а штоковая полость цилиндра сообщается с гидробаком. Поперечный суппорт перемещается вниз до соприкосновения наконечника щупа 22 с шаблоном.

Копирование на первой рабочей подаче

Электромагниты 6 распределителя и 21 щупа включены, а остальные — обесточены. Масло от насоса 2 подач поступает в штоковую полость цилиндра 17 продольного перемещения, а из поршневой полости подается к регулятору 13 и дросселю 11 первой продольной подачи и сливается в гидробак. Сливная полость щупа 22 соединена с регулятором 13 и дросселем 16 поперечных подач. Регулятор 13 осуществляет координацию совместных действий продольной и поперечной подач.

Копирование на второй рабочей подаче

Электромагниты в, 25 и 21 включены, а остальные — обесточены. Масло от дросселя 11 через дроссель 10 сливается в гидробак. В остальном работа гидросистемы подобна работе при копировании на первой рабочей подаче.

Ускоренный поперечный отвод

Электромагнит 20 включен, а остальные — обесточены. При этом продольное перемещение копировального суппорта отсутствует. Золотник щупа 22 занимает нижнее (по схеме) положение, поперечный суппорт ускоренно перемещается вверх.

Быстрый продольный отвод

Электромагнит 20 остается включенным и включается электромагнит 5. Остальные электромагниты распределителей обесточены. Оба распределительных золотника 18 и 9 главного распределителя панели 24 занимают правое положение; масло от насоса 2 подач не поступает в гидросистему, поскольку вход ему закрыт золотником 9. Масло от насоса 1 быстрых ходов поступает в поршневую полость цилиндра 17 продольного перемещения, а из штоковой полости сливается в гидробак.

Гидросистема подрезного суппорта

Гидросистема подрезного суппорта состоит из гидропанели 32 типа 1712-85, осуществляет возвратно-поступательное движение подрезного суппорта и работает по нижеприведенному циклу.

Стоп

Все электромагниты распределителей обесточены, распределительные золотники 30 и 29 главного распределителя панели 32 находятся соответственно в правом и левом положении. Масло сливается через предохранительные клапаны 37 и 38 в гидробак без давления, так как клапаны 37 и 38 рагружены распределителями с электромагнитами 34, 36 и 5.

Быстрый подвод

Электромагниты 34 и 36 распределителей включены. Распределительный золотник 29 находится в правом положении, а золотник 30 — в левом. Масло поступает в штоковую полость цилиндра 28, а из поршневой полости сливается в гидробак.

Рабочая подача

Электромагнит 34 включен, а 36 — обесточен. Золотники 29 и 30 находятся в левом положении. Масло поступает в штоковую полость цилиндра 28, а из поршневой полости сливается в гидробак через клапаны 27, 26, фильтр 4 и дроссель 3.

Быстрый отвод

Электромагнит 36 включен, а 34 — обесточен. Золотники 29 и 30 находятся в правом положении. Масло поступает в поршневую полость цилиндра 28, а из штоковой полости сливается в гидробак.

Гидросистема пиноли задней бабки

Гидросистема пиноли задней бабки состоит из гидропанели 39 типа 101-82-3, распределителя 43 с ручным управлением и осуществляет зажим детали в центрах и пиноли задней бабки.

Подвод пиноли происходит при перемещении распределителя с помощью рукоятки в положение зажима. Масло поступает в нижнюю торцовую полость направляющего распределителя 40 и перемещает его вверх (положение показано на рис. 23). Масло, нагнетаемое обоими насосами, через обратные клапаны 44 направляется в поршневую полость цилиндра 33 перемещения пиноли.

После прижима детали к центру передней бабки пиноль задней бабки останавливается, давление в гидросистеме повышается, и поршни 31 зажима пиноли закрепляют пиноль.

Давление зажима детали в центрах определяется настройкой редукционного клапана 42 и регулируется в пределах 0,8..2,5 МПа.

Отвод пиноли происходит при перемещении золотника распределителя 43 в положение отжима. При этом масло поступает в верхнюю торцовую полость направляющего распределителя 40 и перемещает его вниз.

Масло, нагнетаемое обоими насосами, направляется в штоковую полость цилиндра 33 перемещения пиноли, производя быстрый отвод ее в исходное положение. В положений отвода насос 2 подач разгружается через распределитель 43.

Возможные неисправности в гидроприводе полуавтомата модели 1722 (рис. 24)

Перед отысканием неисправностей необходимо проверить и отрегулировать давление в гидросистеме:

- а) давление в линии насоса подач должно быть в пределах 2..2,5 МПа (устанавливается клапаном 11 при полностью выдвинутой пиноли);

- б) давление в линии насоса быстрых ходов должно быть в пределах 1..1,5 МПа (устанавливается клапаном 10, когда гидропанель находится в положении «Быстрый подвод», а копировальный суппорт на переднем упоре).

Узлы токарного многорезцового копировального станка 1722

Узлы токарного многорезцового станка 1722

Основные узлы токарного копировального многорезцового станка 1722. Смотреть в увеличенном масштабе

Узлы токарного многорезцового станка 1722

Основные узлы токарного копировального многорезцового станка 1722. Смотреть в увеличенном масштабе

1722 Конструкция и характеристика работы основных узлов станка

Гидрокопировальный суппорт

Установочное перемещение гидрокопировального суппорта в радиальном направлении производится вручную с помощью маховичка 5 (рис. 46, а), который установлен на шпонке на полом валике 6. Вращение от маховичка 5 передается через полый валик 6 и конические шестерни 8 и 10 ходовому винту 11. Последний связан с неподвижной маточной гайкой 13 и при своем вращении перемещает гидрокопировальный суппорт.

После установки в требуемое положение гидрокопировальный суппорт закрепляется поворотом валика 7 и эксцентрика 9 посредством рукоятки 4.

При наладке станка необходимо ограничивать ход щупа гидроцилиндра. Это ограничение обеспечивается перестановкой упора 12. Упор 12 жестко связан с ходовым винтом 15, находящимся в контакте с маточной гайкой 14, выполненной за одно целое с коническим колесом. Вращение гайки 14, а соответственно и перемещение упора 12 достигается поворотом маховичка 3, который связан с гайкой 14 валиком 1 и коническим колесом 16.

Величина перемещения упора определяется по лимбу 2.

Поперечные суппорты

Для быстрой наладки станка в момент его настройки и для подналадки в процессе обработки партии деталей поперечные суппорты, кроме радиальной подачи от копиров, имеют ручные установочные перемещения.

На рис. 46, б показана конструкция поперечных суппортов станка модели 1722. По направляющим станины 2 перемещаются нижние продольные салазки 9, которые в требуемом положении закрепляются болтами 7 и прижимами 8. С продольными салазками связана плита 10 с радиальными направляющими, по которым перемещаются поперечные салазки 11 суппорта. Последние имеют два тавровых паза для закрепления резцов.

Подача каждого из поперечных суппортов в процессе обработки детали по полуавтоматическому циклу осуществляется копиром 3. Ручное перемещение суппорта производится рукояткой, надеваемой на квадратный конец вала 17, который через конические колеса 18 и 19 передает вращение ходовому винту 16.

Последний связан с планкой 5, имеющей резьбовое отверстие. Перед ручным перемещением суппорта нужно освободить болты 15, а после регулировки суппорта затянуть их вновь, соединив тем самым поперечные салазки 11 с ползуном 14, в котором на пальце 13 установлен ролик 12. Этот ролик находится в контакте с копиром 3. Постоянный прижим ролика 12 к копиру 3 осуществляется пружиной 21, установленной в гильзе 20. Последняя имеет отверстие, в которое входит выступ планки 5, связанной с ползуном 14. Пружина стремится оттолкнуть гильзу 20 назад и через планку 5 и ползун 14 прижимает ролик к копиру.

Регулировка положения копира относительно продольных салазок суппорта обеспечивается гайками 1 и 4, которые навинчены на резьбовую тягу 22. Клин 6 служит для направления копира 3.

Задняя бабка

В станке модели 1722 задняя бабка гидрофпцирована. С помощью гидравлики осуществляется быстрый отвод и подвод пиноли, поджим заднего центра и закрепление пиноли в корпусе задней бабки.

Установочное перемещение задней бабки по направляющим станины производится вручную посредством ходового винта 21 (рис. 46, в) и маточной гайки 20, закрепленной в корпусе 1 бабки. Закрепление задней бабки на направляющих станины осуществляется болтами 30 и прижимными планками 22.

Вращающийся шпиндель 6 задней бабки смонтирован на подшинниках качения в пиноли 12. В передней опоре установлены двойной цилиндрический регулируемый роликовый подшипник 4 и два шариковых упорных подшипника 5 и 7. Задняя опора шпинделя состоит из двух однорядных шариковых подшипников 10 и 11. Регулировка роликового подшипника 4 с внутренним комическим кольцом осуществляется гайкой 3.

В конус шпинделя задней бабки вставляется центр 2, который вынимается с помощью клипа, вставляемого в окно б. Клин нажимает на стержень 9, а последний выталкивает центр.

Пиноль 12 может перемещаться в отверстии корпуса 1. В пиноли профрезерован продольный паз а, в который входит шпонка 8, не допускающая поворота пиноли относительно своей оси.

Для перемещения пиноли используется гидроцилиндр, который состоит из крышки 18, гильзы 16 и фланца 14. Цилиндр присоединяется к корпусу задней бабки. Поршень 17 закреплен на штоке 15, который посредством диска 13 связан с пинолью 12.

При подаче масла из напорной магистрали через фланец 14 с левой стороны поршня пиноль с центром быстро отводится назад. Подвод пиноли к изделию и поджим центра происходят, когда масло подводится по каналам крышки 18 в правую полость гидроцилиндра.

После поджима центра пиноль должна быть закреплена в корпусе бабки. Это закрепление осуществляется двумя плавающими гидравлическими зажимами, каждый из которых состоит из двух втулок 23 и 28, поршня 26, штока 25 и пружины 29. Как поршень, так и шток имеют по два уплотнительных кольца 24 и 27.

Для зажима скалки масло под давлением подается по трубопроводам 19 и 31 в полость между поршнем 26 и втулкой 23. При этом поршень 26 перемещается влево и через шток 25 тянет втулку 28, прижимая ее к пиноли с правой стороны. В то же время масло давит на втулку 23, прижимая ее к пиноли с левой стороны. Освобождается пиноль пружиной 29 после того как рабочие полости зажимов отключаются от напорной магистрали.

Читайте также: Заводы производители токарных станков

Технические характеристики многорезцового копировального станка 1722

Технические характеристики многорезцового копировального станка 1722

Технические характеристики многорезцового копировального станка 1722. Скачать в увеличенном масштабе

Технические характеристики многорезцового копировального станка 1722

Технические характеристики многорезцового копировального станка 1722. Скачать в увеличенном масштабе

- Батов В.П. Токарные автоматы и полуавтоматы, 1982

- Богуславский Б.Л. Токарные полуавтоматы, автоматы и автоматические линии, 1961

- Волкевич Л.И., Кузнецов М.М., Усов Б.А. Автоматы и автоматические линии, 1976

- Зазерский Е.И., Митрофанов Н.Г., Сахновский А.Г. Справочник молодого наладчика токарных автоматов и полуавтоматов, 1987

- Итин А.М., Родичев Ю.Я. Наладка и эксплуатация токарных многошпиндельных полуавтоматов, 1977

- Камышный Н.И., Стародубов В.С. Конструкция и наладка токарных автоматов и полуавтоматов, 1975

- Лисовой А.И. Устройство, наладка и эксплуатация металлообрабатывающих станков и автоматических линий, 1971

- Пожитков А.Я., Сафро И.Д. Наладка одношпиндельных токарных автоматов. Справочное пособие,1978

- Проников А.С. Металлорежущие станки и автоматы,1981

- Схиртладзе А.Г, Новиков В.Ю. Технологическое оборудование машиностроительных производств, 2002, стр.162.

- Фещенко В.Н. Обработка на токарно-револьверных станках, 1989

- Фомин С.Ф. Устройство и наладка токарно-револьверных станков, 1976

Список литературы:

Связанные ссылки. Дополнительная информация