1А983 Станок трубонарезной специализированный

Схемы, описание, характеристики

Сведения о производителе трубонарезного станка 1А983

Производитель трубонарезного станка модели 1А983 - Сасовский станкостроительный завод, Саста, основанный в 1971 году.

Производители трубонарезных станков

- 1Н983 станок трубонарезной, Ø 70..260, Рязань, РСЗ

- РТ983 станок трубонарезной, Ø 70..320, Рязань, РСЗ

- 1А983 (СА983) - станок трубонарезной Ø 73..299, г. Сасово, Саста

- 1М983 - станок трубонарезной Ø 73..299, г. Сасово, Саста

- 9М14 - станок трубонарезной Ø 30..203, г. Тбилиси, Тбилисское станкостроительный завод им. Кирова

- CT832.10, CT832.12, CT832.14 – Ø 200 – производитель Zmm Vratsa, Болгария

- C10MS.12 – Ø 310 ZMM Sliven, Болгария

Станки, выпускаемые Сасовским станкостроительным заводом, Саста

- 1А983 - станок трубонарезной Ø 73..299

- 1М983 - станок трубонарезной Ø 73..299

- 6820Ф1 - станок фрезерный широкоуниверсальный с УЦИ 530 х 2000

- НТ-250 - станок токарный с наклонной станиной с ЧПУ Ø 500

- СА500 - станок токарно-винторезный универсальный Ø 500

- СА562 - станок токарно-винторезный универсальный Ø 500

- СА564 - станок токарно-винторезный универсальный Ø 500

1А983 Станок трубонарезной специализированный. Назначение и область применения

Трубонарезной станок 1А983 (СА983) спроектирован на базе модели 1Н983 и был заменен на более совершенную модель 1М983.

Трубонарезной станок 1А983 предназначен для обтачивания концов труб и нарезания на них резьб в условиях единичного и мелкосерийного производства.

На станке 1А983 можно обрабатывать штанги, замки, переводники, детали трубных соединений (нарезка резьбы НКТ, НКМ ГОСТ 633-80, нарезка резьбы на обсадные трубы ОТТМ, ОТТГ, Батресс ГОСТ 832-80, нарезка замковой резьбы на бурильных трубах, переводниках и т.д.), применяемые для добычи и транспортировки нефти и природного газа и в нефтедобывающей промышленности.

Станок 1А983 имеет конусную линейку для обработки конических поверхностей и нарезания конических резьб.

Обрабатываемая труба пропускается через полый шпиндель и зажимается двумя механизированными патронами. Другой конец трубы поддерживается люнетом. Шпиндель имеет прямое и обратное вращение.

Класс точности станка Н.

Шероховатость обработанной поверхности V5.

Читайте также: Электрооборудование станка 1А983

Трубообрабатывающие станки. Общие сведения

Трубообрабатывающий станок, машина для обработки металлических, главным образом стальных, труб путём снятия стружки или накатки резьбы.

Для получения на концах труб точных торцовых поверхностей служат трубоподрезные станки.

Для получения на концах труб резьбы (цилиндрической или конической) используются трубонарезные (труборезные) или трубонакатные станки (последний способ, как правило, обеспечивает более прочное резьбовое соединение).

При производстве труб ответственного назначения находят применение трубообрабатывающие станки для снятия дефектного поверхностного слоя труб перед холодной прокаткой.

Габаритные размеры рабочего пространства трубонарезного станка 1А983

Габаритные размеры рабочего пространства станка 1А983

Посадочные и присоединительные размеры шпинделя станка 1А983

Посадочные и присоединительные размеры шпинделя станка 1А983

Общий вид трубонарезного станка 1А983

Фото трубонарезного станка 1А983

Фото трубонарезного станка 1А983

Фото трубонарезного станка 1А983. Смотреть в увеличенном масштабе

Фото трубонарезного станка 1А983

Фото трубонарезного станка 1А983. Смотреть в увеличенном масштабе

Фото трубонарезного станка 1А983

Фото трубонарезного станка 1А983. Смотреть в увеличенном масштабе

Фото трубонарезного станка 1А983

Фото трубонарезного станка 1А983. Смотреть в увеличенном масштабе

Фото трубонарезного станка 1А983

Фото трубонарезного станка 1А983. Смотреть в увеличенном масштабе

Фото трубонарезного станка 1А983

Фото трубонарезного станка 1А983. Смотреть в увеличенном масштабе

Фото трубонарезного станка 1А983

Расположение составных частей трубонарезного станка 1А983

Расположение основных узлов трубонарезного станка 1А983

Перечень составных частей станком 1А983 и их назначение

- Станина и Ограждение главного двигателя

- Бабка передняя

- Гитара зубчатых колес

- Суппорт. Механизм подвода резца

- Каретка

- Командоаппарат

- Фартук

- Электрооборудование

- Линейка конусная

- Коробка реверса

- Коробка подач

- Охлаждение

- Облицовка

- Пульт управления

- Гидротрубомонтаж

Узлы, поставляемые по дополнительной спецификации

- 3. Бабка задняя

- 20. Люнет-поддержка

- 21. Люнет неподвижный

- 22. Люнет подвижный

- 23. Патрон левый

- 24. Патрон правый

Расположение органов управления трубонарезным станком 1А983

Расположение органов управления трубонарезным станком 1А983

Расположение органов управления трубонарезным станком 1А983. Смотреть в увеличенном масштабе

Пульт трубонарезного станка CА983

Пульт передней бабки трубонарезного станка 1А983

Пульт каретки суппорта трубонарезного станка 1А983

Перечень органов управления станком 1А983 и их назначение

- Рукоятка для включения механизма зажима левого и правого патрона

- Рукоятка настройки шпинделя на необходимое число оборотов

- Рукоятка настройки шпинделя на необходимое число оборотов

- Пульт передней бабки

- Амперметр

- Кнопка «Главный привод - вперед»

- Кнопка «Главный привод - назад»

- Кнопка «Шпиндель - толчок»

- Кнопка «Патрон - разжим - разжато»

- Кнопка «Шпиндель - стоп»

- Кнопка «Патрон - зажим - зажато»

- Кнопка «Шпиндель - пуск»

- Кнопка «Общий стоп»

- Кран для подачи охлаждающей жидкости

- Пульт на каретке

- Переключатель «Выбор режима работы» (цикл резьбонарезания - ручной режим)

- Светодиод «Контроль левого положения каретки»

- Светодиод «Контроль правого положения каретки»

- Светодиод «Исходное положение резца»

- Светодиод «Аварийная зона»

- Светодиод «Контроль засорения фильтра на гидропанели»

- Переключатель «Управление охлаждением»

- Переключатель «Освещение станка»

- Переключатель «Подача А - подача В»

- Переключатель «Управление кареткой и суппортом» (каретка влево - каретка стоп - каретка - вправо; суппорт вперед - суппорт назад; ускоренный ход)

- Кнопка «Стоп цикла»

- Кнопка «Пуск цикла»

- Переключатель «Выбор цикла» (цикл непрерывный - цикл одиночный)

- Переключатель вида резьб в цикле резьбонарезания (наружная-внутренняя) (правая-левая)

- Кнопка «Резцедержка вперед»

- Кнопка «Резцедержка назад»

- Кнопка «Стоп шпинделя»

- Кнопка «Пуск шпинделя»

- Кнопка «Общий стоп»

- Ручное перемещение резцовых салазок

- Крепление пиноли задней бабки

- Ручное перемещение пиноли

- Поворот и крепление резцовой головки

- Ручное перемещение поперечных салазок

- Ручное продольное перемещение каретки с суппортом

- Включение маточной гайки

- Настройка цикла резьбонарезания (командоаппарат)

- Светодиод «Аварийная зона»

- Светодиод «Контроль левого положения каретки»

- Светодиод «Контроль правого положения каретки»

- Валик перемещения задней бабки

- Рукоятка настройки на величину шага резьбы и отключения вращения ходового винта (Рукоятка переключения на резьбу и подачу и настройки на величину подачи и шага резьбы)

- Рукоятка настройки на величину подачи шага и резьбы (Рукоятка настройки на величину подачи шага и резьбы)

- Рукоятка выбора типа резьбы, величины подачи и включения ходового винта напрямую (Рукоятка выбора типа резьбы)

- Рукоятка выбора величины подачи и шага резьбы (Рукоятка настройки на величину подачи и шага резьбы)

- Рукоятка настройки на величину подачи и шага резьбы

- Настройка люнета-поддержки

- Таблица «Сцепить гайку с винтом»

- Таблица «Расцепить гайку с винтом»

- Таблица «Осторожно! Электрическое «напряжение»

- Таблица «Знак заземления»

- Таблица подач

- Таблица резьб

- Таблица «Осторожно! Прочие опасности»

- Прихваты сцепления задней бабки с суппортом

- Таблица «Ходовой валик»

- Рукоятка настройки люнета подвижного

- Настройка люнета неподвижного

- Рукоятка для открытия верхней части люнета неподвижного

Кинематическая схема трубонарезного станка 1А983

Кинематическая схема трубонарезного станка 1А983

Схема кинематическая трубонарезного станка 1А983. Смотреть в увеличенном масштабе

Конструкция основных узлов трубонарезного станка 1А983

Станина

Станина станка выполнена с поперечными ребрами, обеспечивающими большую жесткость конструкции.

Станина имеет две закаленные направляющие для каретки (одну призматическую и одну плоскую) и две направляющие для задней бабки (также одну призматическую и одну плоскую). Внутри станины имеются наклонные люки для отвода стружки и охлаждающей жидкости в сторону, противоположную рабочему месту.

С задней стороны станины под передней бабкой установлены электродвигатель главного движения станка и насос системы смазки.

С передней и задней стороны, а также внутри станины, установлены лотки для сбора СОЖ.

Ходовой винт станка, установленный под передней призмой, по мере износа его участка, расположенного ближе к шпинделю, целесообразно переустановить к шпинделю менее изношенным участком.

При необходимости обработки фланцевых деталей больших диаметров или установки патрона (планшайбы) большого диаметра применяется станина с выемкой и накладными планками (ГАП-ом), при этом планки над выемкой снимаются. Во избежание нанесения повреждений планки нужно положить на подкладку из мягкого материала и для предотвращения коррозии покрыть тонким слоем масла.

При установке ранее снятых планок необходимо удалить стружку и остатки охлаждающей жидкости из выемки в станине: чистой ветошью протереть насухо выемку, тщательно очистить и протереть плоскости прилегания планок и станины, слегка смазать их машинным маслом.

Места стыка станины и планок должны иметь плотное прилегание (зазор не более 0,02 мм).

Бабка передняя

Бабка передняя установлена на левой части станина. Выверка шпинделя в горизонтальной плоскости осуществляется за счет разворота бабки при помощи установочных винтов, находящихся снизу задней части бабки. Движение от электродвигателя передается клиновыми ремнями шкифу с пусковой электромагнитной муфтой на валу, а далее внутри корпуса через шестеренный механизм шпинделю и коробке подач. Шпиндель может получить 12 скоростей как прямого, так и обратного вращения.

Изменение частоты вращения шпинделя производится за счет перемещения блоков шестерен по шлицевым валам при помощи двух рукояток, выведенных на переднюю стенку коробки скоростей.

Включение прямого и обратного вращения шпинделя осуществляется с помощью кнопок управления, расположенных на пульте управления.

Для повышения коэффициента полезного действия и удобства обслуживания станка валы передней бабки вращаются в шариковых и роликовых подшипниках.

Стальной пустотелый шпиндель смонтирован на двух конических роликовых подшипниках высокого класса точности.

В корпусе передней бабки расположен механизм зажима патронов. Этот механизм приводится в движение отдельным электродвигателем, расположенным на левой стенке передней бабки.

Механизм зажима поочередно осуществляет зажим обрабатываемой трубы в правом и левом патроне. Переключение механизма зажима на правый и левый патрон осуществляется рукояткой, расположенной на передней стенке бабки.

Для исключения возможности одновременного включения механизма зажима и привода шпинделя включение механизма зажима рукояткой 1 (рис.8 см. приложение) сблокировано с пусковой электромагнитной муфтой главного привода.

Торможение шпинделя осуществляется электромагнитной муфтой 118 (рис. 11,11а, 12,12а см. приложение).

Бабка задняя

Бабка задняя жесткой конструкции закрепляется на направляющих станины при помощи двух планок четырьмя болтами. Поперечное смещение корпуса бабки относительно мостика производится с помощью винтов и гайки, установленных в мостике (предварительно вывернув винты крепления корпуса к мостику).

Перемещение пиноли производится от руки маховиком 10, стопорение - рукояткой 9 (рис.8, см. приложение).

По особому заказу за отдельную плату может поставляться задняя бабка со встроенным в пиноль вращающимся шпинделем, в котором имеется прорезь для лапок хвостовика осевого режущего инструмента. Для стопорения шпинделя (при сверлении, зенкеровании, развертывании) необходимо: выдвинуть пиноль вперед на 25 - 30 мм и, слегка вращая шпиндель, установить инструмент в его отверстие. При этом хвостовик инструмента перемещает толкатель 3 и включает зубчатую муфту, жестко соединяющую шпиндель с пинолью. (Рис.47).

При смене центра или инструмента пиноль необходимо вдвинуть в корпус бабки до отказа. При этом толкатель выталкивает центр или инструмент из шпинделя.

Перемещение задней бабки вдоль направляющих станины может осуществляться с помощью механизма ручного перемещения вращением валика 16 (Рис.8). (По спец.заказу).

Суппорт, каретка и линейка конусная

Суппорт может перемещаться в продольном направлении вместе с кареткой по направляющим станины и в поперечном направлении вместе с поперечными салазками по направляющим на каретке. Продольное и поперечное перемещения могут производиться как механически, так и вручную.

Механические перемещения имеются как рабочие, так и ускоренные.

Для ручного поперечного перемещения суппорта необходимо поворотом ручки поз.2 (рис.13, см. приложение) вокруг своей оси или нажатием кнопки 3 привести в действие механизм фиксации рукоятки 1 и поворотом данной рукоятки осуществить перемещение суппорта в нужную сторону.

Для ручного продольного перемещения суппорта необходимо выдвинуть маховик 13 (рис.8) вперед до его фиксации. При этом происходит сцепление шестерен фартука. Перемещение суппорта осуществляется поворотом маховика.

На поперечных салазках суппорта имеется поворотная часть, которую можно повернуть вокруг вертикальной оси на любой угол и закрепить в требуемом положении болтами.

Резцовые салазки, несущие четырехгранную резцовую головку, перемещаются вручную по направляющим на поворотной части.

Для быстрого отвода резца при нарезании резьб резцовая головка с ползушкой может перемещаться по резцовым салазкам с помощью гидроцилиндра Ц2 (рис. 11,11 а, 12,12а см. приложение), в цикле резьбонарезания или в ручном режиме от кнопок 7.15 и 7.16 (см. приложение рис.10).

Направляющие поперечных и резцовых салазок регулируются клиньями, перемещаемыми с помощью винтов.

Гайка поперечного винта имеет устройство для выборки люфта.

К корпусу каретки прикреплен кронштейн конусной линейки, в пазах которого перемещаются салазки.

На салазках под необходимым углом закрепляются конусная линейка, по которой перемещается ползушка, связанная с ходовым винтом поперечной подачи суппорта.

При обточке или нарезании резьбы с использованием конусной линейки салазки тягой связываются с кронштейном, закрепленным на станине.

При движении каретки салазки вместе с линейкой остаются на месте. Ползушка линейки перемещается вместе с кареткой вдоль оси станины, при этом линейка, будучи повернутой на необходимый угол, перемещает одновременно ползушку перпендикулярно оси станины, осуществляя при этом поперечное перемещение ползушки каретки.

Фартук

Фартук закрытого типа со съемной передней стенкой (крышкой). Движение суппорту передается через фартук от ходового винта или ходового вала.

При работе с ходовым валом крестовый переключатель 7.10 на пульте (см. приложение рис.10) управляет четырьмя электромагнитными муфтами, расположенными в фартуке.

При работе с ходовым винтом (нарезка резьбы) крестовый переключатель перекоммутируется с управления электромагнитными муфтами фартука на управление золотниками гидроцилиндров Ц1 и Ц2. Причем направления отклонения рукоятки переключателя совпадают с направлениями движения подачи и резьбонарезания.

При работе с ходовым валом дополнительным нажатием кнопки, встроенной в крестовый переключатель, включается ускоренный ход с суппорта.

Благодаря наличию в фартуке обгонной муфты, включение ускоренного хода возможно при включенной подаче.

Электрическая блокировка исключает возможность одновременного включения быстрого перемещения суппорта и подачи от ходового вала при сцепленной гайке ходового винта.

Люнеты*

Люнет-поддержка устанавливается на отдельном фундаменте, расположенном от станка на расстоянии, определенном длиной обрабатываемых труб.

Люнет служит для поддерживания свешивающегося конца трубы. Конец трубы опирается на два ролика, расположенных под углом 45 градусов к вертикальной оси.

Ролики вращаются на неподвижной оси на сферических роликоподшипниках.

Выставку люнета производить по трубе, закрепленной в патронах передней бабки. (Производиться заказчиком). Свободный конец трубы установить на роликах люнета.

Выставку в горизонтальной плоскости обеспечить перемещением ползушки поз.2 по пазам корпуса поз.1, ослабив винты поз.5, в вертикальной плоскости - перемещением ползуна поз.З по ползушке, ослабив винт поз.4 (см. приложение рис.14).

Выставкой люнета обеспечить минимально возможное биение трубы.

После выставки люнета винты поз.4 затянуть.

Для обработки нежестких деталей станки оснащены подвижными (см. приложение рис.15) и неподвижными (см. приложение рис.16) люнетами.

Люнет подвижный крепится на каретке и поддерживает деталь непосредственно около резца. Диаметр охвата сухарями обеспечивается в пределах от 20 до 150 мм. Этот люнет снабжен тремя вмонтированными в пиноли сухарями, имеющими ход от винтовой пары.

Люнет неподвижный устанавливается на направляющих станины в любом месте и закрепляется болтом с помощью прихвата. Он снабжен сухарями и роликами, которые устанавливаются в зависимости от условий обработки. Диаметр охвата обрабатываемой детали в неподвижном люнете обеспечивается в пределах от 20 до 350 мм.

* Поставляется по спец. заказу за отдельную плату.

Коробка подач

Коробка подач обеспечивает настройку на следующие виды работ: нарезание резьбы, точение.

Шестеренный механизм коробки подач состоит из наборного механизма, множительных механизмов, привода ходового винта и ходового вала и механизма выбора вида работ - нарезание резьбы или точение.

Множительный механизм привода ходового вала снабжен двумя электромагнитными муфтами, управление которыми осуществляется с пульта на каретке для станков основного исполнения.

Для станков исполнения -01 устанавливается коробка подач без электромагнитных муфт.

Выбор вида работ, величин подач и резьб осуществляется по таблицам 10.2, 10.2а, 10.4, 10.4а, 10.3, 103а, 10.5, 10.5а.

Коробка реверса

Коробка реверса крепится к корпусу коробки подач и передает последней движение от гитары.

В коробке реверса имеется кулачковая однозубая муфта, которая дает возможность при нарезании резьб отводить каретку в исходное положение без выключения маточной гайки и реверса шпинделя. Кулачковая муфта (находящаяся на валу, который делает такое же число оборотов, какое делает шпиндель станка) при переключении гарантирует попадание резца в нитку при всех резьбах, нарезаемых от коробки подач.

Переключение однозубой муфты производится с помощью гидроцилиндра Ц1 в цикле резьбонарезания или в ручном режиме от крестового переключателя 7.10 (см. приложение, рис.10).

При работе с ходовым валом (точение) однозубая муфта включается автоматически. Управление направлением движения каретки и суппорта осуществляется крестовым переключателем 7.10 (см. приложение, рис.10)

ВНИМАНИЕ! РЕВЕРС ХОДОВОГО ВИНТА НЕ ПРОИЗВОДИТЬ НА ХОДУ ПРИ ЧАСТОТЕ ВРАЩЕНИЯ ШПИНДЕЛЯ СВЫШЕ 125 мин-1

Охлаждение

Для охлаждения рабочего инструмента позади станины имеется резервуар под эмульсию. Электронасос производительностью 32 л/мин подает охлаждающую жидкость из резервуара по трубопроводу к резцу.

Стекающая после охлаждения жидкость попадает в лотки на станине, откуда снова поступает в резервуар.

Гитара

Гитара зубчатых колес в данном станке служит для соединения выходного вала передней бабки с выходным валом коробки реверса. Передаточное отношение гитары 1:2.

Патрон

Станок имеет два зажимных четырехкулачковых самоцентрирующих механизированных патрона, установленных на концах шпинделя.

Патронное зубчатое колесо, приводящее посредством спирального диска в движение кулачки, получает вращение от зубчатого колеса, скользящего вала передней бабки.

Для исключения вылета кулачков в конструкции патрона предусмотрен ограничитель хода.

В конце зажима трубы и при разжиме кулачков до упора в ограничитель происходит отключение электродвигателя зажима. Контроль осуществляется с помощью реле максимального тока.

Помимо концентрического движения относительно оси спирального диска кулачки могут перемещаться в отдельности с помощью винтов относительно ползушек.

После отключения электродвигателя дополнительный зажим и центрирование заготовки осуществляется перемещением кулачков с помощью винтов, вращаемых вручную патронным ключом.

ВНИМАНИЕ! В ЦЕЛЯХ ПРЕДОТВРАЩЕНИЯ ПОЛОМКИ МЕХАНИЗМА ЗАЖИМА ПАТРОНОВ КАТЕГОРИЧЕСКИ ЗАПРЕЩАЕТСЯ ПОВТОРНО ВКЛЮЧАТЬ ЭЛЕКТРОДВИГАТЕЛЬ ЗАЖИМА.

ДОЗАЖАТИЕ ЗАГОТОВКИ ПРОИЗВОДИТЬ ТОЛЬКО ВРУЧНУЮ.

Задний патрон отличается от переднего направлением спирали, диска и кулачков. Наибольший диаметр детали, зажимаемой в патроне, 300* мм. (330**).

*- для станков СА983С010, СА983С010Д и их исполнений по длине.

**- для станков СА984С010, СА984С010Д и их исполнений по длине.

По спец.заказу дополнительно может быть поставлен 3-х кулачковый самоцентрирующий патрон, устанавливаемый на шпиндель через переходной фланец.

Читайте также: Электрооборудование станка 1А983

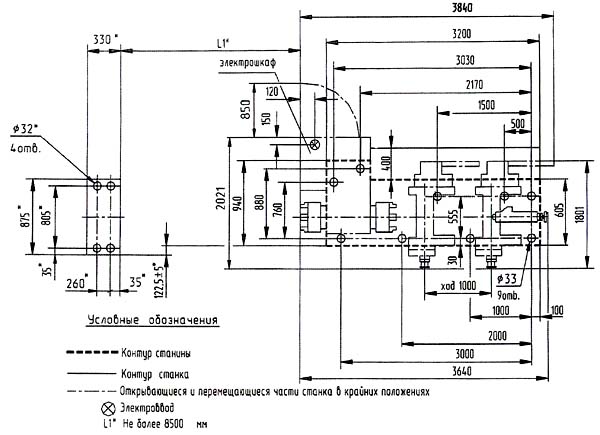

Установочный чертеж станка 1А983 с РМЦ=1000

Установочный чертеж станка 1А983 с РМЦ=1000

Читайте также: Производители токарных станков в России

Трубонарезной станок 1А983 полуавтомат. Видеоролик

Настройка станка после ремонта

Технические характеристики станка 1А983

| Наименование параметра | РТ983 | 1Н983 | 1А983 | 1М983 |

|---|---|---|---|---|

| Основные параметры | ||||

| Класс точности по ГОСТ 8-82 | Н | Н | Н | Н |

| Диаметр обрабатываемой трубы, мм | 70..320 | 70..260 | 73..299 | 73..299 |

| Длина обрабатываемой трубы, мм | 6000 | |||

| Наибольший диаметр заготовки над станиной, мм | 830 | 800 | 800 | |

| Наибольший диаметр заготовки над суппортом, мм | 450 | 450 | ||

| Межцентровое расстояние (РМЦ), мм | 1065 | 1000, 2000, 3000, 4000 | ||

| Высота центров, мм | 400 | 400 | ||

| Наибольшая длина точения без конусной линейки, мм | 800 | 800 | 1000, 2000, 3000, 4000 | 800 |

| Наибольшая длина точения с конусной линейкой, мм | 420 | 500 | 420 | |

| Длина конусной линейки, мм | 660 | |||

| Наибольшая масса устанавливаемой заготовки в центрах, кг | 3500 | 5000 | 5000 | |

| Наибольшая масса устанавливаемой заготовки в патроне, кг | 2000 | 2000 | ||

| Шпиндель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 320 | 300 | 310 | 310 |

| Число ступеней частот прямого вращения шпинделя | 12 | 12 | 12 | |

| Частота прямого вращения шпинделя, об/мин | 8..355 | 8..355 | 8..355 | 8..355 |

| Наибольший крутящий момент на шпинделе, кНм | 3 | 3 | 3 | 3 ± 0,5 |

| Наличие механизированного зажима кулачков патрона | да | да | да | |

| Подачи | ||||

| Наибольшая длина хода каретки суппорта, мм | 800 | 800 | 1000 | 800 |

| Наибольший поперечный ход суппорта, мм | 500 | 500 | 500 | 500 |

| Цена деления лимба при поперечном перемещении суппорта, мм | 0,05 | 0,05 | 0,05 | |

| Перемещение суппорта за один оборот лимба при поперечном перемещении суппорта, мм | 5 | 5 | 5 | |

| Перемещение суппорта за один оборот лимба при продольном перемещении суппорта, мм | 300 | 300 | 300 | |

| Число ступеней продольных и поперечных подач | 32 | |||

| Пределы рабочих подач продольных, мм/об | 0,06..1,02 | 0,064..1,025 | 0,06..2,0 | 0,06..2,0 |

| Пределы рабочих подач поперечных, мм/об | 0,028..0,536 | 0,031..0,0458 | 0,028..0,936 | 0,028..0,936 |

| Скорость быстрых перемещений суппорта, продольных/ поперечных, м/мин | 5,2/ 2 | 3,6/ 1,3 | 5,3/ 2,2 | 5,3/ 2,2 |

| Количество нарезаемых резьб метрических | ||||

| Пределы шагов нарезаемых резьб метрических, мм | 1..28 | 1..12 | 1..28 | 1..28 |

| Количество нарезаемых резьб дюймовых | ||||

| Пределы шагов нарезаемых резьб дюймовых | 28..1 | 24..2 | 28..2 | 28..2 |

| Наибольшее усилие резания в продольном направлении, кН | 28 | 15 | 6,8 | |

| Наибольшее усилие резания в поперечном направлении, кН | 13 | 3,7 | ||

| Наличие гидроотскока | да | да | да | |

| Резцовые салазки | ||||

| Наибольшее перемещение резцовых салазок, мм | 220 | 220 | 220 | |

| Наибольшая высота резцов, мм | 32 х 32 | 32 х 32 | 32 х 32 | |

| Наибольший угол поворота резцовых салазок, град | ±90° | ±90° | ±90° | |

| Цена деления лимба, мм | 0,05 | 0,05 | 0,05 | |

| Задняя бабка | ||||

| Наибольшее перемещение пиноли, мм | 240 | 240 | 240 | |

| Внутренний конус пиноли | Морзе 5 | Морзе 5 | Морзе 5 | |

| Наибольшее поперечное перемещение задней бабки, мм | ±10 | ±10 | ±10 | |

| Электрооборудование | ||||

| Количество электродвигателей на станке | 5 | 5 | 5 | |

| Электродвигатель главного привода, кВт (об/мин) | 14,5 | 16 | 16 | |

| Электродвигатель быстрых перемещений суппорта, кВт (об/мин) | 1,1 (1420) | 1,1 (1420) | 1,1 (1420) | |

| Электродвигатель зажима изделия, кВт (об/мин) | 2 (900) | 2 (900) | 2 (900) | |

| Электродвигатель смазки коробки скоростей, кВт (об/мин) | 0,27 (1450) | 0,27 (1450) | 0,27 (1450) | |

| Электродвигатель насоса охлаждения, кВт (об/мин) | 0,125 (2800) | 0,125 (2800) | 0,125 (2800) | |

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота), мм | 3615 х 2070 х 1565 | 3930 х 1860 х 1525 | 3640 х 2021 х 1675 | 3600 х 1910 х 1565 |

| Масса станка, кг | 9600 | 9050 | 10300 | 9100 |

- Станок специализированный трубонарезной 1А983. Руководство к станку СА983.00.000 РЭ, 2013

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки, 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки. Дополнительная информация