1Б140, 1Б125 Станок токарно-револьверный одношпиндельный прутковый автомат

схемы, описание, характеристики

Сведения о производителе токарно-револьверного станка 1Б140, 1Б125

Изготовитель и разработчик токарно-револьверного станка модели 1Б140, 1Б125 - Хабаровский станкостроительный завод.

Хабаровский станкостроительный завод в разные годы выпускал, также, модели 1Е140 (1Е125), 1П140 (1П125, 1П165), 1Г140П (1Г125П, 1Г165П), 1И140П (1И125П, 1И165П).

Станки, выпускаемые Хабаровским станкостроительным заводом

- 1Б136, 1Б124 - станок токарно-револьверный, автомат Ø 36, Ø 25

- 1Б140, 1Б125 - станок токарно-револьверный, автомат Ø 40, Ø 25

- 1Е140, 1Е125 - станок токарно-револьверный, автомат Ø 40, Ø 25

- 1И140п, 1И125п - станок токарно-револьверный автомат повышенной точности Ø 40, Ø 25

- СМТ-1 - станок токарный настольный Ø 250 х 430

1Б140, 1Б125 станок автомат токарно-револьверный одношпиндельный прутковый. Назначение, область применения

Автоматы токарно-револьверные одношпиндельные прутковые моделей 1Б140 и 1Б125 предназначены для токарной обработки деталей типа тел вращения с диаметральными размерами соответственно до 40 и 25 мм и длиной до 90 мм из круглого, квадратного и шестигранного калиброванного прутка не ниже 4 класса точности по ГОСТ 7417-75, ГОСТ 8559-75х и ГОСТ 8560-67 в условиях массового и серийного производства. При применении групповой обработки деталей автоматы могут эффективно использоваться в мелкосерийном производстве

В качестве приспособления станок 1Б140 может иметь магазинное устройство для обработки деталей из штучных заготовок.

Автомат 1Б140 предназначен в основном для обработки цветных металлов и их сплавов, возможна также обработка сталей.

На автомате обрабатываются прутки круглого и многогранного сечения не ниже 11-го квалитета точности по ГОСТ 7417—75.

Шероховатость обрабатываемой поверхности:

- Rа = 2,5...1,25 мкм — при обработке стали

- Ra = 1,25...0,63 мкм — при обработке цветных металлов

Рассеивание настроенного размера, получаемого резцом, установленным в револьверной головке, при обработке цветного металла в течение двух смен — 15 мкм после предварительного подогрева станка в течение 0,5 ч.

В конструкции автомата 1Б140 предусмотрены: применение гидростатических опор в шпиндельной бабке станка; револьверный суппорт с V-образной направляющей и фиксированием револьверной головки на зубчатый венец.

Привод шпинделя осуществляется от электродвигателя через коробку скоростей с электромагнитными муфтами и клиноременную передачу. Автоматическое изменение скорости производится командоаппаратом при помощи электромуфт. Привод вспомогательного движения — от электродвигателя привода вспомогательного вала через цепную и зубчатую передачи. Для сокращения времени на холостые ходы и переналадки в автомате предусмотрены быстрое вращение распределительного вала и съемный блок кулачков поперечных суппортов. Все механизмы и рабочие узлы станка приводятся в движение от кулачков распределительного и вспомогательного валов.

В автомате 1Б140 программируются в цикле:

- частота вращения шпинделя

- включение электродвигателя приспособлений

- торможение шпинделя

- быстрое вращение распределительного вала

Автомат 1Б140 имеет блокировочные и предохранительные устройства для обеспечения требований техники безопасности.

Станок можно встраивать в автоматическую линию.

Токарно-револьверные автоматы моделей 1Б140 и 1Б125 отличаются между собой устройством шпиндельной бабки и комплектацией принадлежностями.

Класс точности автомата Н по ГОСТ 8—82Е.

Условия эксплуатации автомата — УХЛ4 по ГОСТ 15150—69.

Читайте также: Электрооборудование станка 1Б140

Технические характеристики токарно-револьверного станка 1Б140

Разработчик: Ленинградское СКБ прецизионного станкостроения, г Ленинград.

Изготовитель: Хабаровский станкостроительный завод, г Хабаровск.

- Наибольший диаметр обрабатываемого прутка при внутренней/ внешней подаче - Ø 40 / 45 мм

- Наибольшая длина подачи прутка - 100 мм

- Наибольшая длина проточки - 90 мм

- Наибольшая длина прутка - 3000 мм

- Наибольшее продольное (Z) перемещение револьверного суппорта - 100 мм

- Количество инструментов в револьверной головке - 6

- Количество продольных суппортов (крепится на поперечном суппорте) - 1

- Наибольший ход продольного суппорта - 100 мм

- Количество поперечных горизонтальных суппортов - 2

- Наибольший ход поперечных суппортов - 45 мм

- Количество поперечных вертикальных суппортов - 2

- Наибольший ход вертикальных суппортов - 45 мм

- Мощность главного привода - 5,5 кВт

- Вес станка полный - 2,3 т

Шпиндель токарно-револьверного станка 1Б140

- Диаметр отверстия в шпинделе - Ø 53 мм

- Пределы чисел оборотов шпинделя при прямом (левом) вращении - 160..2500 об/мин (13 ступеней)

Одношпиндельные автоматы и полуавтоматы. Токарно-револьверные станки. Общие сведения

Синонимы: токарно-револьверный станок, револьверный станок, токарно-револьверный полуавтомат, токарно-револьверный автомат, turret lathe, automatic turret lathe.

Принцип работы токарно-револьверного автомата

Принцип работы токарно-револьверного автомата

В отличие от автоматов продольного точения шпиндельная бабка 1 токарно-револьверного автомата установлена на станине жестко и продольного перемещения не имеет (рис. 81).

Для нарезания резьбы на заготовке невращающимся резьбонарезным инструментом шпиндель 2 автомата вращается в двух направлениях:

- А — по часовой стрелке он имеет левое вращение (свинчивание инструмента);

- Б — против часовой стрелки правое вращение (нарезание резьбы).

Кроме поперечных суппортов 3 токарно-револьверный автомат имеет продольный револьверный суппорт 5, на котором установлена поворотная шестипозиционная (I—VI) револьверная головка 4 с инструментами для обработки с продольной подачей. В одной позиции револьверной головки устанавливается специальный упор 6, ограничивающий величину подачи прутка 7.

Наличие в токарно-револьверных автоматах трех (а в некоторых и четырех) поперечных суппортов и продольного револьверного суппорта значительно расширяет их технологические возможности по сравнению с автоматами продольного точения и позволяет обрабатывать на них достаточно сложные заготовки с применением большого числа разнообразных режущих инструментов. Применение специальных приспособлений еще больше расширяет их технологические возможности.

Большинство рабочих операций выполняется при более быстром левом вращении шпинделя, а такие операции, как нарезание резьбы, развертывание и некоторые другие,— при более медленном правом вращении шпинделя. Переключение направлений вращения шпинделя производится автоматически.

Недостатком токарно-револьверных автоматов является необходимость подавать пруток сразу на всю длину обрабатываемой заготовки. При большом вылете l прутка из шпинделя он будет прогибаться под действием силы резания Рz, что будет приводить к снижению точности обработки.

Схема обработки заготовки на токарно-револьверном автомате

Схема обработки заготовки на токарно-револьверном автомате. Смотреть в увеличенном масштабе

На рис. 82 показана обработка заготовки типовой детали на токарно-револьверном автомате. После отрезки детали и отхода отрезного резца производится быстрая подача прутка до упора (I) сразу на всю длину заготовки. Затем производится последовательная обработка заготовки режущими инструментами (II—VII), устанавливаемыми в рабочую позицию при периодическом повороте револьверной головки, и инструментами поперечных суппортов.

Обозначения одношпиндельных автоматов и полуавтоматов:

- Первая цифра в обозначении - группа: 1 — станок токарной группы

- Вторая цифра в обозначении - подгруппа: 1 - одношпиндельный автомат или полуавтомат

- Последнее число: диаметр обработки прутков, например: 25, 40, 65 мм

- Буква в обозначении: поколение станка (серия и т.д.), например: Б, Е, П, Г, И.

- Последняя буква П означает, что этот станок имеет повышенную точность по ГОСТ 8—82Е

Пример обозначения одношпиндельных автоматов и полуавтоматов: 1Б140, 1Е140, 1П140, 1Г140П, 1И125П, 1И140П, 1И165П.

1Б140, 1Б125 Габарит рабочего пространства станка

Габарит рабочего пространства станка 1Б140

1Б140, 1Б125 Общий вид токарного токарно револьверного станка

Фото токарно-револьверного станка 1Б140

Фото токарно-револьверного станка 1Б140

Фото токарно-револьверного станка 1Б140

1Б140, 1Б125 Состав токарно-револьверного станка

Расположение составных частей револьверного станка 1Б140

Спецификация основных узлов станка 1Б140

- Основание станка 1Б140-01

- Коробка скоростей 1Б140-02

- Шпиндельная бабка 1Б140-03

- Станина и распределительные валы 1Б140-04

- Револьверный суппорт 1Б140-05

- Поперечные и продольный суппорты 1Б140-06

- Вертикальный суппорт (задний) 1Б140-07

- Коробка подач 1Б140-08

- Принадлежности 1Б140-09

- Ограждение 1Б140-11

- Вертикальный суппорт (передний) 1Б140-13

- Ловитель 1Б140-14

- Охлаждение 1Б140-16

- Централизованная смазка 1Б140-17

- Командоаппарат 1Б140-18

- Электрооборудование 1Б140-19

- Приспособление для быстрого сверления и качающийся упор 1Б140-29

- Поддерживающее устройство 1Б136-08

1Б140, 1Б125 Расположение органов управления токарно-револьверным станком

Расположение органов управления револьверным станком 1Б140

Перечень органов управления токарно револьверного станка 1Б140, 1Б125

- Зажим подающей трубы

- Винт регулировки величины подачи прутка

- Винт регулировки хода вертикального суппорта

- Гайка с лимбом для точной установки поперечных суппортов

- Регулируемый упор перемещения поперечного суппорта

- Регулируемый упор перемещения продольного суппорта

- Регулировка вертикального суппорта вдоль оси шпинделя

- Ручная регулировка револьверного суппорта относительно торца шпинделя

- Регулировка натяжения пружины отвода револьверного суппорта

- Болты для зажима инструмента в гнездах револьверной головки

- Рукоятка для вывода фиксатора при ручном повороте револьверной головки

- Отверстия под штырь для ручной подачи и фиксирования в переднем положении поперечных и вертикальных суппортов

- Рукоятка включения привода вспомогательного вала

- Регулировка продольного суппорта

- Маховик ручного вращения вспомогательного вала

- Рычаг ручной подачи револьверного суппорта

- Рукоятка включения ускоренных перемещений

- Рукоятка крана охлаждающей жидкости

- Кнопки управления электродвигателем привода шпинделя

- Пульт настройки скоростей шпинделя

- Выключатель местного освещения

- Лампа сигнальная

- Вводный выключатель

1Б140 Кинематическая схема токарно-револьверного станка

Кинематическая схема токарно-револьверного станка 1Б140

1. Схема кинематическая токарно-револьверного станка 1Б140. Смотреть в увеличенном масштабе

2. Схема кинематическая токарно-револьверного станка 1Б140. Смотреть в увеличенном масштабе

3. Схема кинематическая токарно-револьверного станка 1Б140. Смотреть в увеличенном масштабе

4. Схема кинематическая токарно-револьверного станка 1Б140. Смотреть в увеличенном масштабе

Конструкция и характеристика работы основных узлов станка 1Б140

Основание 2 (см. рис. 15, а) служит опорой для станины 3. Внутренняя часть основания состоит из четырех полостей. В левой полости помещена коробка скоростей 1, в правой — электрошкаф и пульт управления 12. В полости под дверцей 14 расположены стеллажи с комплектом сменных колес. Задняя полость основания используется в качестве резервуара для охлаждающей жидкости. Верхняя часть основания служит для улавливания охлаждающей жидкости и стружки.

Станина 3. На поверхности станины жестко закреплены шпиндельная бабка 5, направляющие суппортов и приспособления, а на правом торце — коробка подач 11.

В шпиндельной бабке 5 расположен шпиндель и механизм для подачи и зажима обрабатываемого прутка.

В коробке скоростей 1 помещены зубчатые колеса и муфты механизма движения резания.

Коробка скоростей имеет три зубчатые передачи с I-го на II вал. Передачи включаются попеременно, в автоматическом цикле, двумя электромагнитными и одной обгонной муфтами. Со II -го вала на III движение передается сменными зубчатыми колесами, которые включаются попеременно сдвоенными электромагнитными муфтами.

Одна ив этих передач осуществляется через промежуточное зубчатое колесо, вследствие чего вал 1V получает правое и левое направление вращения.

внимание!

- Для того, чтобы обеспечить надежную работу коробки скоростей, необходим такой уровень масла в ванне, при котором масло будет подаваться бесперебойно, что легко проверить при работающей коробке скоростей визуально;

- воспрещается прямое реверсирование шпинделя автомата 1Б140 с 1000 об/мин, правого вращения на 2500 об/мин, левого вращения и с 800 об/мин, правого вращения на 2000 об/мин. левого вращения;

Коробка подач 11 состоит из корпуса, внутри которого помещены механизмы медленного и быстрого вращения распределительных валов с муфтами Мф11 и Мф12 (см. рис. 16), переключающими эти механизмы.

Револьверный суппорт

Револьверный суппорт токарно-револьверного станка 1Б140

Револьверный суппорт токарно-револьверного станка 1Б140. Смотреть в увеличенном масштабе

Револьверный суппорт 10 с помещенной на нем револьверной головкой 9 служит для установки, поворота в рабочее положение и продольных перемещений шести державок, вставленных в гнезда головки, если используется качающийся упор.

Основными узлами суппорта являются (рис. 17, а): корпус 1, револьверная головка 25 и шатунно-кривошипный механизм, состоящий из кривошипного валика 32, шатуна 6 и зубчатой рейки 9.

Корпус 1 револьверного суппорта перемещается по направляющим 23, которые жестко закреплены на станине автомата.

Зубчатая рейка 9 помещена в цилиндрических направляющих и может в них перемещаться; нижняя половина направляющих расположена в корпусе 1, а верхняя — в крышке 10.

Револьверная головка 25 имеет шесть цилиндрических гнезд диаметром 31,75 мм. Каждое гнездо предназначено для крепления болтом 24 державки с одним или несколькими инструментами.

Шатунно-кривошипный механизм служит для дополнительного отвода суппорта и поворота револьверной головки.

Механизм продольных перемещений револьверного суппорта (рис. 17, а). Движение суппорта вправо (обратный ход) происходит под действием пружины 2, опирающейся левым концом в гайки 3 тяги 22. Буртик на конце тяги упирается во втулку 15, которая зажата в отверстии кронштейна 17 болтом 16. Кронштейн жестко закреплен на станине автомата. Правый конец пружины 2 давит на втулку 14 и штифт 13, стремясь переместить корпус 1 и весь револьверный суппорт вправо. Так как корпус 1 суппорта и корпус подшипника кривошипного валика 32 отлиты заодно, то кривошипный валик всегда перемещается вместе с револьверным суппортом.

Поворот кривошипного валика происходит только в момент поворота револьверной головки, а все остальное время кривошипный валик, шатун 6, шток 8 и зубчатая рейка 9 находятся в положении, изображенном на рис. 17, а. Поэтому под действием пружины 2 вместе с суппортом вправо перемещается и рейка 9, поворачивающая по часовой стрелке вокруг оси 21 двуплечий рычаг 18 до положения, при котором ролик 19 будет поджат к профилю кулачка 20.

При наладке автомата револьверный суппорт можно перемещать влево вручную, нажимая на суппорт рычагом 30 и сжимая пружину 2.

Когда ролик 19 катится по участку г профиля кулачка 20, револьверный суппорт находится в отведенном (правом) положении.

При движении ролика 19 по участкам холостого хода б профиля кулачка происходит соответственно быстрый подвод и отвод револьверного суппорта, а при движении по участку рабочего хода а — медленное перемещение (рабочая подача).

Регулирование расстояния L между револьверной головкой и торцом шпинделя. Для получения точных размеров длин обработанных поверхностей деталей необходимо в конце каждого хода револьверного суппорта влево, выдерживать заданные расстояния L между цилиндрической поверхностью револьверной головки 25 и торцом шпинделя (рис. 17, а).

При вращении кулачка 20 положение револьверного суппорта и расстояние L непрерывно изменяются в зависимости от того, на каком радиусе от центра кулачка находится та точка его профиля, в которую упирается ролик 19.

Стандартная заготовка для изготовления кулачков данного автомата имеет диаметр 280 мм, поэтому расстояние револьверной головки от торца шпинделя будет наименьшим Lmln тогда, когда ролик 19 находится на участке профиля кулачка, удаленном от центра на расстояние Rmax = 140 мм. Расстояние Lmin на автомате можно регулировать в пределах от 75 до 110 мм, передвигая револьверный суппорт в разные положения. При составлении карты наладки выбирается наиболее удобное для выполнения технологического процесса расстояние

Регулирование величины L производится во время наладки автомата.

Сначала выключают рукояткой 1 (см. рис. 16) муфту Мф6 и вращают вручную маховиком 16 валы VII и XI, поворачивая кулачок 20 (рис. 17, а) от нулевого деления на число сотых оборота, указанное в карте наладки. Одновременно следует проверить, чтобы ролик 19 располагался на радиусе кулачка, указанном в карте наладки.

Затем нужно вращением резьбовой втулки 11 установить револьверный суппорт на расстояние L, которое указано на эскизе перехода в карте наладки.

Втулка 11 расположена между буртиком штока 8 и закрепленным на штоке кольцом 12, поэтому при завинчивании втулки 11 в отверстие рейки 9 шток 8 перемещается влево, а при вывинчивании — вправо. Вместе со штоком перемещаются палец 7, шатун 6, кривошипный валик 32, корпус 1 и весь револьверный суппорт.

Перемещение производят до положения, при котором револьверная головка 25 расположится от торца шпинделя на указанном в карте наладки расстоянии L.

После окончания регулирования положение втулки 11 фиксируется затяжкой гайки 31.

Действие механизмов револьверного суппорта. За каждый оборот кривошипного валика 32 (рис. 17, а) происходят: быстрый отвод револьверного суппорта вправо, вывод фиксатора 4 кулачком 29, поворот револьверной головки 25 на 1/6 оборота при повороте мальтийского креста 26 роликом 28 на диске 27, ввод фиксатора в следующее гнездо револьверной головки, быстрый подвод револьверного суппорта влево. На рис. 17, б и в схематически изображены разные положения револьверного суппорта 1: на рис. 17, б перед началом и после поворота кривошипного валика 2, а на рис. 17, в — после поворота кривошипного валика на 1/2 оборота.

Когда кривошипный валик 2 (рис. 17, в) делает первую половину оборота, револьверный суппорт под действием пружины 11 отходит назад на расстояние L2 между корпусом суппорта и втулкой 16 в кронштейне 15. После этого суппорт останавливается и начинает двигаться вперед рейка 17, поворачивая и поднимая рычаг 14 с зубчатым сектором и ролик 13.

За вторую половину оборота кривошипного валика (рис. 17, б) рычаг 14 с роликом 13 опускаются до контакта с профилем кулачка 12, а суппорт перемещается вперед на величину L2.

Если расстояние L2 больше двойного радиуса кривошипа валика 2, то подъема ролика 13 над кулачком не происходит. Суппорт в этом случае отводится назад на расстояние, равное двойному радиусу кривошипа.

При повороте кривошипного валика вращается диск 8 с роликом 9 (рис. 17, б).

Через 1/3 оборота диска ролик начнет входить в один из шести пазов мальтийского креста 7 (рис. 17, в). За следующие 1/3 оборота диска ролик повернет мальтийский крест и жестко связанную с ним револьверную головку 3 на 60°. За последние 1/3 оборота диск с роликом устанавливаются в исходное положение (рис. 17, б). Поворот револьверной головки производится в заднем отведенном положении суппорта.

Перед поворотом револьверной головки торцовый кулачок 10 (рис. 17, в) на зубчатом колесе z=50 с помощью рычага 6 выводит из гнезда на револьверной головке подпружиненный фиксатор 4.

После поворота головки фиксатор под действием пружины 5 вводится в следующее гнездо и фиксирует новое положение головки.

При наладке автомата вывод и ввод фиксатора может производиться вручную с помощью рукоятки 5 (рис. 17, а).

1Б140 Поперечные суппорты токарно-револьверного станка

Поперечные суппорты (рис. 18). На автомате имеется четыре поперечных суппорта: передний 8 и задний 18 горизонтальные суппорты (рис. 18, б) и передний 12 и задний 16 вертикальные суппорты (рис. 18, а).

Поперечные суппорты токарно-револьверного станка 1Б140

Поперечные суппорты токарно-револьверного станка 1Б140. Смотреть в увеличенном масштабе

На переднем горизонтальном суппорте имеются продольные салазки 11 (рис. 18, б), которые вместе с суппортом перемещаются в поперечном направлении и, кроме того, сами могут получать продольное перемещение. Эти салазки в основном используются при обработке конических поверхностей и для обточки цилиндрических участков, расположенных за буртом.

На заднем горизонтальном суппорте 1 (рис. 18, в) может устанавливаться приспособление 4 для сверления поперечных отверстий.

На вертикальные суппорты устанавливают резцы, предназначенные для проточки канавок и отрезки от прутка готового изделия. Передний вертикальный суппорт 12 (рис. 18, а) может быть снят и заменен приспособлением.

Вертикальные поперечные суппорты 12 и 16 (см. рис. 18, а) перемещаются по направляющим 13, закрепленным болтами на шпиндельной бабке автомата.

Перемещение переднего вертикального суппорта 12 производится от дискового кулачка 4 через систему рычагов 6, 7, 9 и рычаг с зубчатым сектором 10.

Перемещение заднего вертикального суппорта 16 производится от дискового кулачка 5 через два рычага с зубчатыми секторами 3 и 2, рычаг 1, рычаг с зубчатым сектором 19.

На каждом из суппортов помещен резцедержатель 20 для крепления резца и регулирования его положения относительно обрабатываемой заготовки. Регулируется величина хода суппорта, положение резцедержателя и резца вдоль его хода и в направлении, перпендикулярном ходу.

Регулирование величины хода переднего вертикального суппорта производится перемещением пальца 8 в пазу рычага 9. Также регулируется ход заднего вертикального суппорта.

Гайки 14 предназначены для повышения точности работы вертикальных суппортов: они устанавливаются на таком расстоянии от опорных поверхностей, при котором ограничивается ход суппорта вниз в крайнем положении.

Регулирование положения резцедержателя 20 в направлении хода производится перемещением резцедержателя винтом 15 с квадратным хвостовиком до положения, при котором в конце хода суппорта вершина резца расположится на заданном расстоянии от оси обрабатываемой заготовки.

Регулирование положения резцедержателя 20 в направлении, перпендикулярном ходу, производится его поворотом вокруг пальца 11 при помощи двух винтов 18, упирающихся в болт 17, который закреплен на суппорте. Перед началом регулирования болты 21 и гайка болта 17 отпускаются, а после регулирования они затягиваются.

Горизонтальные поперечные суппорты (рис. 18, б). Задний поперечный суппорт 18 перемещается по направляющим 20 от дискового кулачка 2 через рычаг 4 и рычаги 21 и 22 с зубчатыми секторами. Направляющие 20 жестко закреплены на станине автомата.

Перемещение переднего суппорта 8 производится кулачком 1 через рычаг 3 с зубчатым сектором.

Отвод суппортов 8 и 18 происходит под действием пружин, помещенных внутри стаканов 16. Последние упираются в планку 17, закрепленную на станине автомата.

Регулировка места хода суппортов производится во время наладки автомата смещением суппортов относительно зубчатых реек 5 и 19. Смещение осуществляется гайками 7 при отпущенных болтах 6. Для отсчета величины смещений салазок на гайках нанесены деления. После регулирования гайки 7 зажимаются контргайками и салазки скрепляются с рейками болтами 6.

Если передний суппорт должен работать только на поперечных подачах, то продольные салазки 11 закрепляются на нем жестко болтами.

Если резец, установленный на салазки 11, должен работать на продольных подачах, то салазкам 11 сообщается продольное перемещение от барабанного кулачка 31 (рис. 16) через рычаг 32 и тягу 33. Ход салазок 11 можно регулировать в пределах 70—80 мм вращением квадратного хвостовика 4 (см. рис. 15, а). Обратный ход салазок происходит под действием пружины. Т-образные пазы на суппортах предназначены для головок болтов, которые крепят резцедержатели или приспособления.

Командоаппарат переключения частоты вращения шпинделя (см. рис. 16). Каждое автоматическое изменение частоты вращения шпинделя осуществляется командоаппаратом 2 в момент, когда его ротор 4 поворачивается на 1/18 оборота. Поворот ротора производится при включении муфты МФ7.

На неподвижном изолированном диске 3 командоаппарата расположены 18 контактов, которые могут быть по-разному подключены к электрическим цепям муфт Мф1, Мф2, Мф4 и Мф5 (см. рис. 16) переключателями а и б (см. рис. 15, б). При каждом повороте ротора 4 командоаппарата на 1/18 оборота три контакта передвигаются на следующие контакты неподвижного изолированного диска 3 — происходит переключение электрических цепей указанных муфт и включается другая частота вращения шпинделя.

Приспособление для обработки конических поверхностей (рис. 18, б) состоит из: корпуса 15, закрепленного болтами на продольных салазках 11; ползуна 13, на левой стороне которого закреплен ролик 9; копирных планок 10, установленных и закрепленных на переднем суппорте 8 под углом к оси шпинделя, равным половине угла при вершине обрабатываемой конической поверхности.

При продольном перемещении салазок 11, корпуса 15 и ползуна 13 ролик 9 перемещается между планками 10 и перемещает ползун 13 по поперечным направляющим корпуса 15. В результате закрепленный на ползуне резец двигается под углом к оси шпинделя и обрабатывает на заготовке коническую поверхность.

Приспособление может быть применено для обработки конических поверхностей с углом при вершине до 40°.

Для регулирования положения резца нужно отпустить болт 14 и вращая маховик 12, произвести поперечное перемещение ползуна 13 до положения, при котором помещенный на нем резец будет установлен на нужном расстоянии от оси вращения заготовки. Для отсчета величины перемещения ползуна на маховике имеется лимб.

После установки резца завинчивают болт 14, жестко соединяя ползун 13 с роликом 9.

Приспособление для сверления поперечных отверстий (рис. 18, в) устанавливается на задний суппорт 1 в тех случаях, когда на обрабатываемых деталях нужно сверлить отверстия, перпендикулярные оси шпинделя.

Это приспособление приводится в действие электродвигателем М3 24 (см. рис. 16), который через конические колеса 24/18 редуктора 2 сообщает вращение шпинделю 3 и сверлу с частотой n=1400 *24/18=1866 об/мин.

Настройка пульта управления (см. рис. 15, б) для автоматического включения вращения шпинделя 3 (рис. 18, в) приспособления производится так же, как и для быстросверлильного приспособления, но переключатель в (см. рис. 15, б) устанавливается вместо положения С в положение Т. При таком положении переключателя во время поворота ротора 4 командоаппарата (см. рис. 16) включается электродвигатель М3 и одновременно две муфты Мф4 и Мф5. Муфты Мф1 и Мф2 выключены. Одновременное включение муфт Мф4 и Мф5 удерживает шпиндель V и обрабатываемую заготовку от вращения.

Самовыключающиеся однооборотные муфты станка 1Б140

Самовыключающиеся однооборотные муфты станка 1Б140. Смотреть в увеличенном масштабе

Шпиндельная бабка токарно-револьверного станка 1Б140

Шпиндельная бабка токарно-револьверного станка 1Б140. Смотреть в увеличенном масштабе

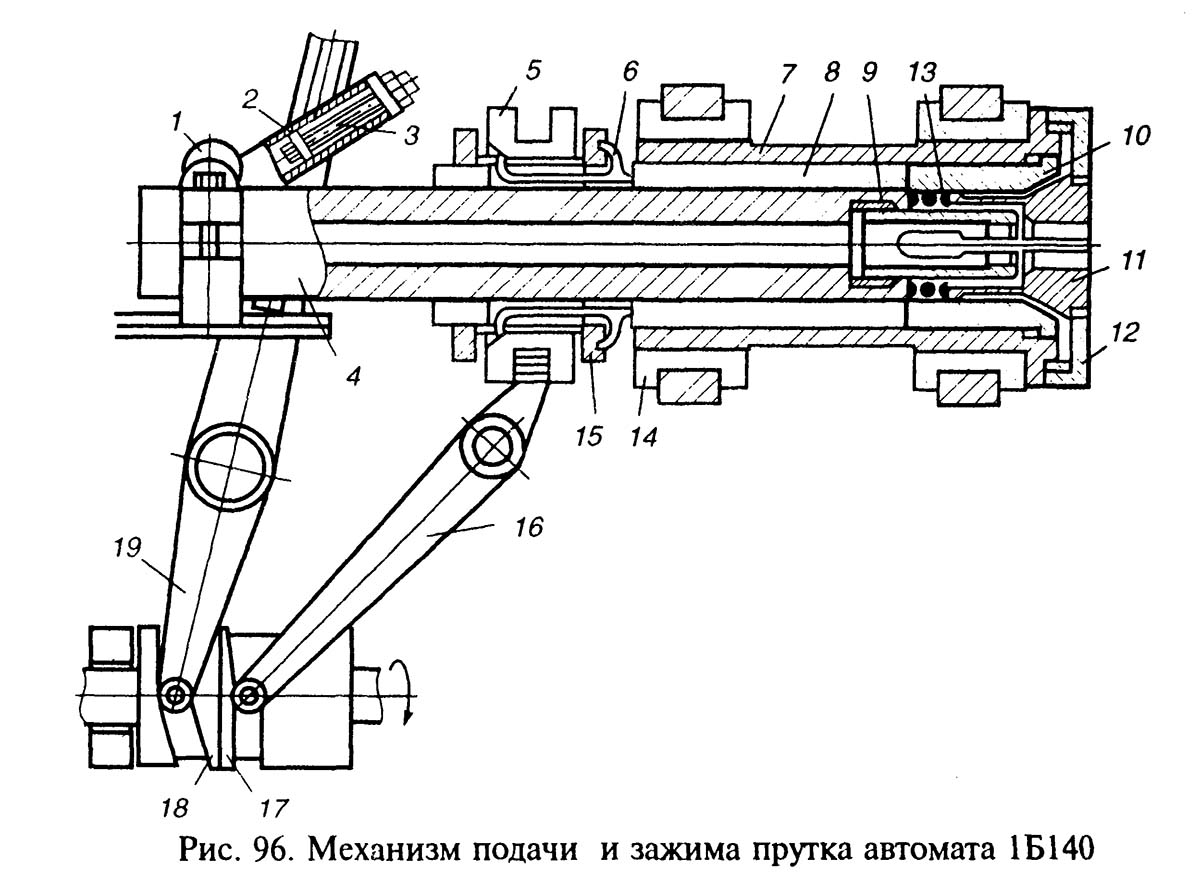

Механизм подачи и зажима прутка токарно-револьверного станка 1Б140

Механизм подачи и зажима прутка станка 1Б140. Смотреть в увеличенном масштабе

Револьверный суппорт токарно-револьверного станка 1Б140

Револьверный суппорт токарно-револьверного станка 1Б140. Смотреть в увеличенном масштабе

1Б140, 1Б125 Образцы изделий получаемых на токарно-револьверном станке

Образцы изделий, получаемые на станке 1Б140

Читайте также: Электрооборудование станка 1Б140

Читайте также: Производители токарных станков в России

Станок токарно-револьверный автомат. Видеоролик.

Технические характеристики станка 1Б140, 1Б125

| Наименование параметра | 1И140п | 1И125п | 1Б140 | 1Б125 |

|---|---|---|---|---|

| Основные параметры станка | ||||

| Класс точности станка Н по ГОСТ 8—71 | П | П | Н | Н |

| Наибольший диаметр обрабатываемого прутка при внутренней/ внешней подаче, мм | 40/ 45 | 25/ 30 | 40/ 45 | 28/ 30 |

| Наибольшая сторона квадрата обрабатываемого квадратного прутка при внутренней/ внешней подаче, мм | 34/ 38 | 22/ 24 | ||

| Наибольший размер "под ключ" обрабатываемого шестигранника при внутренней/ внешней подаче, мм | 28/ 30 | 17/ 22 | ||

| Наибольший размер резьбы, нарезаемой метчиком по стали, мм | М24х3 | М16х2 | М20х2,5 | М18х2,5 |

| Наибольший размер резьбы, нарезаемой метчиком по латуни, мм | М27х3 | М18х2,5 | М27х3 | М20х2,5 |

| Наименьший размер резьбы, нарезаемой метчиком по стали и латуни, мм | М6х1 | М5х0,8 | ||

| Наибольший размер резьбы, нарезаемой плашкой по стали, мм | М27х3 | М18х2,5 | М24х2,5 | М18х2,5 |

| Наибольший размер резьбы, нарезаемой плашкой по латуни, мм | М30х3,5 | М20х2,5 | М36х4 | М24х3 |

| Наименьший размер резьбы, нарезаемой плашкой по стали и латуни, мм | М6х1 | М5х0,8 | М6х1 | М5х0,8 |

| Наибольшая длина подачи прутка, мм | 110 | 110 | 100 | 100 |

| Наибольшая длина прутка, мм | 3000 | 3000 | 3000 | 3000 |

| Диаметр отверстия в шпинделе, мм | 53 | 53 | 53 | 37 |

| Расстояние от торца шпинделя до револьверной головки, мм | 85..235 | 85..235 | 75..210 | 75..210 |

| Шпиндель | ||||

| Количество рабочих скоростей шпинделя | б/с | б/с | 13 | 13 |

| Пределы чисел оборотов шпинделя при прямом (левом) вращении, об/мин | 16..4000 | 16..4000 | 160..2500 | 80..1250 |

| Зажим изделия | Автомат | Автомат | Автомат | Автомат |

| Переключение скоростей на ходу | Есть | Есть | Есть | Есть |

| Защита от перегрузок | Есть | Есть | Есть | Есть |

| Время оборота распределительного вала, с | 7,4..1000 | 7,4..1000 | 10,1..608,3 | 10,1..608,3 |

| Ускоренное вращение распределительного вала, об/мин | 8 | 8 | ||

| Время переключения скорости вращения шпинделя, с | 0,5 | 0,5 | ||

| Время поворота револьверной головки на одну позицию, с | 1 | 1 | 1 | 1 |

| Время подачи и зажима прутка, с | 1 | 1 | 1 | 1 |

| Наибольший крутящий момент на шпинделе не менее, Нм (кг*м) | 200 | 200 | ||

| Подачи | ||||

| Наибольшее продольное (Z) перемещение револьверного суппорта, мм | 100 | 100 | 100 | 100 |

| Наибольшая длина проточки от револьверного суппорта, мм | 100 | 100 | 90 | 90 |

| Диаметр револьверной головки, мм | 180 | 180 | 160 | 160 |

| Наибольшая длина регулировки револьверного суппорта, мм | 50 | 50 | 35 | 35 |

| Диаметр отверстий в револьверной головке, мм | 32 | 32 | 31, 75 | 31, 75 |

| Количество поперечных горизонтальных суппортов | 2 | 2 | 2 | 2 |

| Наибольший ход поперечных суппортов, мм | 45 | 45 | 45 | 45 |

| Наибольший величина регулировки поперечных суппортов, мм | 15 | 15 | 10 | 10 |

| Наибольшее перемещение поперечных суппортов на одно деление лимба, мм | 0,05 | 0,05 | 0,062 | 0,062 |

| Количество вертикальных суппортов | 2 | 2 | 2 | 2 |

| Наибольший ход вертикальных суппортов, мм | 45 | 45 | 45 | 45 |

| Наибольший величина регулировки вертикальных суппортов, мм | 15 | 15 | 10 | 10 |

| Количество продольных суппортов | 1 | 1 | 1 | 1 |

| Наибольший ход продольного суппорта, мм | 80 | 80 | 70 | 70 |

| Количество инструментов в револьверной головке | 8 | 8 | 6 | 6 |

| Электрооборудование станка | ||||

| Количество электродвигателей на станке | 5 | 5 | 5 | 5 |

| Электродвигатель главного привода, кВт (об/мин) | 11 (910) | 11 (910) | 5,5 | 5,5 |

| Электродвигатель привода вспомогательного вала, кВт (об/мин) | 1,1 (920) | 1,1 (920) | 1,1 | 1,1 |

| Электродвигатель насоса смазки, кВт (об/мин) | 0,25 (1380) | 0,25 (1380) | 0,125 | 0,125 |

| Электродвигатель насоса охлаждения, кВт (об/мин) | 0,6 (2800) | 0,6 (2800) | 0,125 | 0,125 |

| Электродвигатель привода приспособлений, кВт (об/мин) | 0,7 | 0,7 | ||

| Суммарная мощность всех электродвигателей, кВт | 7,29 | 7,29 | 7,25 | 7,25 |

| Габариты и масса станка | ||||

| Габаритные размеры станка (длина, ширина, высота), мм | 2180 х 1180 х 1700 | 2180 х 1180 х 1700 | 1900 х 900 х 1580 | 1900 х 900 х 1580 |

| Масса станка, кг | 3000 | 3000 | 2300 | 2300 |

- Трофимов А.М. Металлорежущие станки. Альбом с приложением 1979, стр.13.

- Колев Н.С. Металлорежущие станки, 1980, стр.206.

- Камышный Н.И., Стародубов В.С. Конструкции и наладка токарных автоматов и полуавтоматов, 1988.

- Схиртладзе А.Г, Новиков В.Ю. Технологическое оборудование машиностроительных производств, 2002, стр.154.

- Зазерский Е.И., Митрофанов Н.Г. Сахновский А.Г. Справочник молодого наладчика токарных автоматов и полуавтоматов, 1987.

- Фомин С.Ф. Устройство и наладка токарно-револьверных станков, 1976.

Список литературы:

Связанные ссылки. Дополнительная информация