1К62 Станок токарно-винторезный универсальный

Паспорт, руководство, схемы, описание, характеристики

Сведения о производителе токарно-винторезного станка 1К62

Производитель токарно-винторезного станка модели 1К62 - Московский станкостроительный завод "Красный пролетарий" им. А.И. Ефремова, основанный в 1857 году.

Универсальный токарно-винторезный станок 1К62 начал выпускаться заводом в 1956 году и заменил в производстве устаревшую модель 1А62. В 1971 году станок был заменен на более совершенную модель 16К20.

Другой производитель токарно-винторезного станка 1К62 - Челябинский Станкостроительный завод №78 имени Серго Орджоникидзе, г. Челябинск.

Станки, выпускаемые Московским станкостроительным заводом Красный пролетарий, КП

- 1А62 - станок токарно-винторезный универсальный, Ø 400

- 1К62 - станок токарно-винторезный универсальный, Ø 400

- 1К62Б - станок токарно-винторезный повышенной точности универсальный, Ø 400

- 1К282 - станок токарный восьмишпиндельный вертикальный, Ø 250

- 1К620 - станок токарно-винторезный универсальный с вариатором, Ø 400

- 1К625 - станок токарно-винторезный облегченный с повышенной линией центров, Ø 500

- 16А20Ф3 - станок токарный с ЧПУ, Ø 400

- 16Б20П - станок токарно-винторезный повышенной точности, Ø 400

- 16К20 - станок токарно-винторезный универсальный Ø 400

- 16К20ВФ1 - станок токарно-винторезный универсальный высокой точности с УЦИ, Ø 400

- 16К20М - станок токарно-винторезный механизированный, Ø 400

- 16К20П - станок токарно-винторезный повышенной точности,Ø 400

- 16К20ПФ1 - станок токарно-винторезный повышенной точностии с УЦИ, Ø 400

- 16К20Ф3 - станок токарный с ЧПУ, Ø 400

- 16К20Ф3С32 - станок токарный с ЧПУ, Ø 400

- 16К20Т1 - станок токарный с оперативным управлением, Ø 500

- 16К25 - станок токарно-винторезный облегченный с повышенной линией центров, Ø 500

- 162 - станок токарно-винторезный универсальный, Ø 420

- 1622 - станок токарно-винторезный универсальный, Ø 120

- 1730 - станок токарный многорезцовый копировальный полуатомат, Ø 410

- ДИП-40 (1Д64) - станок токарно-винторезный универсальный, Ø 800

- ДИП-50 (1Д65) - станок токарно-винторезный универсальный, Ø 1000

- ДИП-200 - станок токарно-винторезный универсальный, Ø 400

- ДИП-300 - станок токарно-винторезный универсальный, Ø 630

- ДИП-400 - станок токарно-винторезный универсальный, Ø 800

- ДИП-500 - станок токарно-винторезный универсальный, Ø 1000

- МК6046, МК6047, МК6048 - станок токарно-винторезный универсальный, Ø 500

- МК6056, МК6057, МК6058 - станок токарно-винторезный универсальный, Ø 500

- МК-3002 - станок токарный настольный, Ø 220

1К62 токарно-винторезный станок универсальный. Назначение, область применения

Токарно-винторезный станок 1К62 предназначен для выполнения самых разнообразных токарных работ, в том числе для нарезания резьб: метрической, дюймовой, модульной, питчевой и архимедовой спирали с шагом 3/8", 7/16"; 8; 10 и 12 мм.

Токарный станок 1К62 можно отнести к лобовым токарным станкам, т.к. он позволяет обрабатывать относительно короткие заготовки большого диаметра.

Условия эксплуатации станка — УХЛ-4 по ГОСТ 15150—69.

Передний конец шпинделя выполнен по ГОСТ 12593 (Концы шпинделей фланцевые под поворотную шайбу и фланцы зажимных устройств) (DIN 55027, ИСО 702-3-75) под поворотную шайбу, с центрирующим коротким конусом 1:4 (7°7′30″). До 1962 года токарный станок 1к62 выпускался с резьбовым концом шпинделя М90 х 6.

Шпиндель установлен на двух опорах качения. Передняя опора представляет собой регулируемый двухрядный роликовый подшипник с внутренним коническим кольцом. Подшипник регулируют затягиванием гайки (стопора), которая нажимает на внутреннее кольцо подшипника. Кольцо при этом надвигается на коническую шейку шпинделя и разжимается; таким образом уменьшается зазор между кольцами и роликами, образовавшийся в результате износа. Задняя опора шпинделя состоит из двух радиально-упорных подшипников, которые регулируют только при текущем осмотре станка.

В конструкции токарного станка 1К62 для установки шпинделя предусмотрены специальные подшипники, благодаря чему обеспечиваются требуемая жесткость и высокая точность обработки заготовок. По ГОСТу 8-82 токарный станок 1К62 относится к классу точности Н. Точность обработки будет обеспечена даже в режиме ударных нагрузок.

На токарный станок 1К62, могут устанавливаться следующие люнеты: подвижный, диаметр установки которого 20-80 мм, и неподвижный, его диаметр установки 20-130 мм.

Продольное перемещение каретки станка 1К62 может быть ограничено специальным упором, устанавливаемым на передней полке станины. Таким образом, при установленном упоре, скорость движения суппорта не может превышать 250 мм/мин.

Для обеспечения быстрого перемещения суппорта в токарно-винторезном станке 1К62 используется дополнительный асинхронный двигатель. Его мощность 1,0 кВт при скорости вращения 1410 об/мин.

Токарный станок 1К62 оснащен тепловыми реле, которые осуществляют защиту двигателей от длительных перегрузок, а также плавкими предохранителями, которые являются защитой от коротких замыканий.

На токарном станке может использоваться трехкулачковый самоцентрирующий патрон диаметром 250 мм или четырехкулачковый патрон, диаметр которого 400 мм.

Читайте также: Электрооборудование токарно-винторезного станка 1К62

Основные технические характеристики токарно-винторезного станка 1к62

Разработчик - Московский станкостроительный завод Красный пролетарий.

Изготовитель - Московский станкостроительный завод Красный пролетарий. Серийное производство с 1956 года до 1971.

Всего было выпущено 202 тысячи станков.

Основные параметры станка - в соответствии с ГОСТ 18097. Станки токарно-винторезные и токарные. Основные размеры. Нормы точности.

- Наибольший диаметр заготовки типа Диск, обрабатываемой над станиной - Ø 400 мм

- Наибольший диаметр заготовки типа Вал, обрабатываемой над суппортом - Ø 220 мм

- Расстояние между центрами - 710, 1000, 1400 мм

- Высота центров - 215 мм

- Мощность электродвигателя - 7,5 или 10 кВт

- Вес станка полный - 2,0; 2,1; 2,2 т

Шпиндель токарно-винторезного станка 1к62

- Конец шпинделя - фланцевый с коротким конусом. Условный размер конца шпинделя - 6 по ГОСТ 12593

- Внутренний (инструментальный) конус шпинделя - Морзе 6

- Конец шпинделя до 1962 года - резьба М90 х 6 мм с центрирующим пояском Ø 92 мм. Внутренний конус - Морзе 5

- Диаметр сквозного отверстия в шпинделе - Ø 47 мм

- Наибольший диаметр обрабатываемого прутка - Ø 45 мм

- Пределы чисел прямых оборотов шпинделя в минуту (24 ступеней) - 12,5..2000 об/мин

- Пределы чисел обратных оборотов шпинделя в минуту (12 ступеней) - 19..1900 об/мин

- Диаметр стандартного патрона - Ø 200, 250 мм

Подачи и резьбы токарно-винторезного станка 1к62

- Пределы продольных подач - (49 ступеней) 0,07..4,16 мм/об

- Пределы поперечных подач - (49 ступеней) 0,035..2,08 мм/об

- Пределы шагов резьб метрических - 1..192 мм

- Пределы шагов резьб модульных - 0,5..48 модулей

- Пределы шагов резьб дюймовых - 24..2 ниток на дюйм

- Пределы шагов резьб питчевых - 96..1 питчей

Модификации токарно-винторезного станка 1к62

- 1к62 - базовая модель универсального токарно-винторезного станка Ø 400 х 710, 1000, 1400 мм;

- 1к62т - станок токарно-винторезный особо высокой точности Ø 400 х 1000;

- 1к62Б - станок токарно-винторезный повышенной точности быстроходный Ø 400;

- 1к62м - станок токарный механизированный копировальный Ø 400 х 500;

- 1к620 - станок токарно-винторезный с вариатором Ø 400;

- 1к625 - станок токарно-винторезный облегченный Ø 500 х 1000, 1400, 2000 мм.

История серии токарно-винторезных станков от ДИП-200 → 1а62 → 1к62 → 16к20 → МК6056

В 1930 году на Московском станкостроительном заводе "Красный пролетарий" было принято решение о разработке нового станка токарного, стандартного, сокращенно ТС. Несколько позже его переименовали в ДИП-200 – Догоним И Перегоним, по главному лозунгу первой пятилетки, где 200 - высота центров над станиной. В качестве прототипа был избран токарно-винторезный станок немецкой фирмы VDF. В апреле 1932 года началась подготовка выпуска первой партии станков ДИП-200.

25 апреля 1932 года был собран и опробован первый советский универсальный токарно-винторезный станок с коробкой скоростей - ДИП-200. К концу 1932 года было выпущено 25 ДИПов.

В 1934 году осваивается выпуск станков ДИП-300, ДИП-400, ДИП-500. Впоследствии производство этих станков было передано на Рязанский станкостроительный завод. Производство станка ДИП-500 было, также, передано на Коломенский завод тяжелых станков КЗТС.

В 1937 году в ЭНИМС был разработан типаж (номенклатура типов и размеров) станков и принята единая система условных обозначений станков. По новой системе обозначений первый ДИП-200 стал называться 1Д62. Но абревиатура ДИП-200 сохранилась и по сей день - для обозначения токарного станка с высотой центров над станиной равной или близкой 200 мм.

В 1940 году завод выпустил станок 162К (26А) - один из вариантов ДИП-200.

В 1945 году завод переходит на выпуск модернизированного станка ДИП-200 (ДИП-20М, 1д62м).

В 1948 году завод переходит на выпуск станка 1А62.

В 1949-1953 году без остановки производства осуществлен переход на поточное производство токарного станка 1А62. Также в разные годы выпускались: 1620, 1Б62, 1м620, 1622.

В 1954 году был изготовлен опытный образец станка 1К62, серийное производство которого было запущено в 1956 году.

В 1956 году завод перешёл на крупносерийный выпуск нового станка 1К62. За последующие 18 лет, в течение которых они изготавливались, было выпущено 202 тысячи таких станков.

Выпускались модификации, изготовленные на базе токарно-винторезного станка 1к62: 1к625, 1к620, 1К62Б повышенной точности и др.

В 1965 году завод выпустил токарно-винторезный станок повышенной точности 16Б20П, который стал переходной моделью между 1к62 и 16к20. Коробка подач 16Б20П.070.000 и фартук 16Б20П.061.000 этого станка стали стандартом для всех последующих моделей этой серии.

В 1971 году была изготовлена опытная партия станков 16К20, в 1972 году на Лейпцигской ярмарке станок 16К20 был удостоен золотой медали.

В 1972—1973 проводилась реконструкция завода в связи с выпуском новой модели станка 16К20. Осваивается серийное производство этих станков. К концу года с конвейера сходит до 1000 таких станков в месяц. На экспорт отправляется около 10 процентов.

На основе базовой модели токарно-винторезного станка 16К20 было изготовлено множество модификаций, в том числе: 16К25, 16К20М, 16К20П, 16К20В, 16К20Г, 16К20К, 16К20Ф1, 16К20ПФ1, 16К20ВФ1 и др.

Станки с ЧПУ 16К20Ф3, 16К20Ф3С32, 16А20Ф3, 16К20Т1.

В 1988 году производство станка модели 16к20 прекращено. На смену ему пришли токарно-винторезные станки серии МК: МК6046, МК6047, МК6748, МК6056, МК6057, МК6758.

Габаритные размеры рабочего пространства станка 1К62

Чертеж рабочего пространства токарного станка 1к62

Установочные и присоединительные размеры станка 1К62

Чертеж шпинделя токарного станка 1К62

Чертеж шпинделя токарного станка 1К62. Смотреть в увеличенном масштабе

Чертеж шпинделя токарного станка 1К62 (до 1966 года)

Чертеж шпинделя токарного станка 1К62 (до 1966 года). Смотреть в увеличенном масштабе

Станина токарно-винторезного станка 1к62, 1к62м, 1к62Б, 1к625

Станина токарно-винторезного станка 1к62. Смотреть в увеличенном масштабе

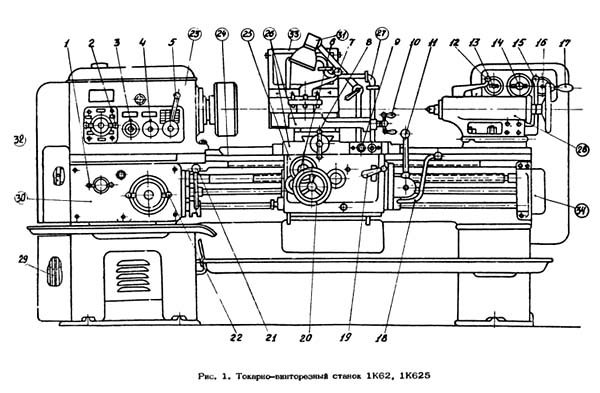

Общий вид токарно-винторезного станка 1К62

Фото токарно-винторезного станка 1к62

Фото токарно-винторезного станка 1к62. Смотреть в увеличенном масштабе

Фото токарно-винторезного станка 1к62

Фото токарно-винторезного станка 1к62. Смотреть в увеличенном масштабе

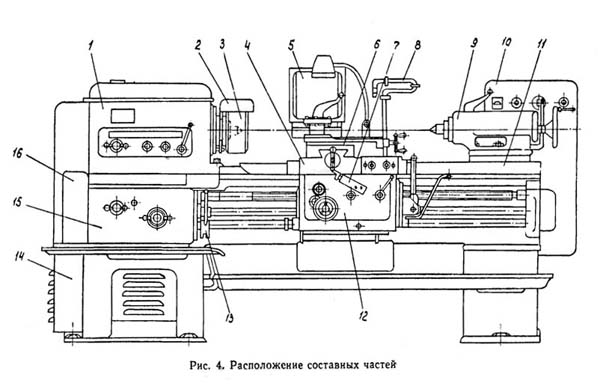

Расположение составных частей токарного станка 1К62

Расположение составных частей токарного станка 1к62

Спецификация составных частей токарного станка 1К62

- Бабка передняя - 1К62.02.01

- Ограждение патрона - 1К62.260.001

- Патрон поводковый - 16Б20П.090.001

- Каретка - 1К62.05.01

- Ограждение - 1К62.50.01

- Суппорт - 1К62.04.01

- Механизм отключения рукоятки - 1К62.52.001

- Охлаждение - 1К62.14.01

- Бабка задняя - 1К62.03.01

- Электрооборудование - 1К62.18.01

- Станина - 1К62.01.01

- Фартук - 1К62.06.01

- Переключение - 1К62.11.01

- Моторная установка - 1К62.15.01

- Коробка подач - 1К62.07.01

- Шестерни сменные - 1К62.78.02

Расположение органов управления универсальным токарно-винторезным станком 1К62

Схема расположения органов управления токарным станком 1к62

Перечень органов управления токарного станка 1К62

- Рукоятка включения на подачу, резьбу, ходовой винт и архимедову спираль

- Рукоятки установки чисел оборотов шпинделя

- Рукоятка установки увеличенного, нормального шага резьбы и положения при делении на многоэаходные резьбы

- Рукоятка установки правой и левой резьбы и подачи

- Рукоятки установки чисел оборотов шпинделя

- Кнопка включения реечной шестерни при нарезании резьбы

- Рукоятка индексации и закрепления резцовой головки

- Рукоятка поперечной подачи суппорта

- Кнопочная станция пуска и останова электродвигателя главного привода

- Рукоятка подачи верхней части суппорта

- Рукоятка управления быстрыми перемещениями каретки и суппорта

- Рукоятка крепления пиноли задней бабки

- Выключатель насоса охлаждения

- Линейный выключатель

- Рукоятка крепления задней бабки

- Выключатель местного освещения

- Маховичок перемещения пиноли задней бабки

- Рукоятки включения, выключения и реверсирования шпинделя

- Рукоятка включения маточной гайки

- Маховичок ручного перемещения суппорта и каретки

- Рукоятки включения, выключения и реверсирования шпинделя

- Рукоятка установки величины подачи и шага резьбы

Схема кинематическая токарно-винторезного станка 1К62

Кинематическая схема токарно-винторезного 1к62

1. Схема кинематическая токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

2. Схема кинематическая токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

3. Схема кинематическая токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Схема установки подшипников токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

График оборотов токарно-винторезного станка 1к62

Читайте также: Кинематическая настройка станка 1К62 на нарезание резьбы

Конструкция основных узлов токарно-винторезного станка 1К62

Передняя бабка

График оборотов токарно-винторезного станка 1к62

Передняя (или шпиндельная) бабка станка представляет из себя герметичный ящик из литого чугуна, установленный на левой стороне станины.

Основное место в шпиндельной бабке занимает механическая ступенчатая коробка скоростей и шпиндель - высокоточный вал, установленный на прецизионных роликовых подшипниках.

На входной вал передней бабки поступает вращение от привода главного движения, который состоит:

- асинхронного электродвигателя трехфазного тока с частотой вращения nдв = 1450 об/мин

- клиноременной передачи с передаточным отношением 142/154 (отношение диаметров шкива двигателя (Ø 142 мм) и шкива коробки скоростей (Ø 254 мм)

От входного вала (который называется еще фрикционным валом, т.к. на нем установлены 2-е фрикционные муфты) через зубчатые колеса коробки скоростей движение передается на шпиндель, а от шпинделя на привод механизма подач.

В зависимости от вариантов включения зубчатых колес в коробке скоростей можно получить 24 и 12 ступеней прямых оборотов вращения шпинделя (12,5..2000 об/мин) и 12 ступеней обратных оборотов вращения шпинделя (19..1900 об/мин).

Включение прямого или обратного вращения шпинделя осуществляется с помощью фрикционных муфт Мф1 и Мф2.

Передняя бабка условно разделена на несколько частей (см.кинематическую схему):

- Фрикционный (входной) вал - фрикционный вал состоит из: двойной фрикционной муфты Мф1 с неподвижным двойным блоком (z=51, z=56), шестерни (z=50) и неподвижного блока реверса (z=24, z=36);

- Коробка скоростей - вал II с подвижным двойным блоком (Б1), вал III с подвижным тройным блоком (Б2);

- Перебор - вал IV с подвижными двойными блоками (Б3, Б4, Б5);

- Узел тормоза - ленточный тормоз на валу III;

- Шпиндель - с подвижным двойным блоком (Б5) включающем перебор и шестерней z=60 для передачи вращения на привод подач;

- Узел привода подач:

- Звено увеличения шага резьбы - блок Б6, обеспечивает увеличение выходной скорости по отношению к скорости шпинделя;

- Механизм реверса 2-х скоростной - блок Б7 служит для изменения направления движения суппорта.

Настройка скорости вращения шпинделя

Управление скоростью вращения шпинделя станка осуществляется 2-я рукоятками, расположенными на передней стенке шпиндельной бабки.

- Левая рукоятка (1) - управляет подвижным двойным блоком Б1 и подвижным тройным блоком Б2 коробки скоростей. Рукоятка имеет 6 положений: 630, 800, 1000, 1250, 1600, 2000 - частота вращения шпинделя при выключенном переборе;

- Правая рукоятка (2) - управляет подвижными двойными блоками (Б3, Б4, Б5) перебора и имеет 4 положения. Блок Б5 включает перебор, что добавляет дополнительно еще 18 частот вращения шпинделя.

При прямом направлении вращении шпинделя в результате переключения блоков может быть настроено 24 частоты вращения в диапазоне 12,5..2000 об/мин (частота 630 об/мин повторяется).

При обратном (левом) направлении вращении шпинделя может быть настроено 12 частот вращения в диапазоне 19..2420 об/мин.

Таблички с указателями положения рукояток токарно-винторезного станка 1к62

1. Таблички рукояток токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

2. Таблички для рукоятки 2 токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

3. Таблички для рукояток 3, 4 токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

4. Таблички для рукоятки 5 токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

5. Таблички для рукоятки 6 токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Торможение и реверсирование направления вращения шпинделя

Торможением и направлением вращения шпинделя управляет двойная фрикционная муфта (Мф1), которая находится на входном фрикционном) валу (I) коробки скоростей.

Фрикционная реверсивная муфта токарно-винторезного станка 1к62

Фрикционная реверсивная муфта токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фрикционная муфта состоит из 2-х нажимных фрикционных муфт - левой и правой и имеет 3-и положения:

- Левая муфта нажата - вращается блок прямого хода (2), шпиндель вращается в прямом (правом) направлении;

- Нейтральное положение - зубчатые колеса (2,6) не вращаются, включен ленточный тормоз, шпиндель не вращается;

- Правая муфта нажата - вращается колесо обратного хода (6), шпиндель вращается в обратном (левом) направлении.

Механизм реверсирования и торможения шпинделя токарно-винторезного станка 1К62

Фрикционная реверсивная муфта управляется сдвоенными рукоятками: левая (19), обычно, используется для наладки, а правая (17) всегда перемещается вместе с фартуком вдоль валика (валик по всей длине имеет шпоночный паз).

Процесс реверсирования вращения шпинделя происходит следующим образом:

- Одна из сдвоенных рукояток (19 или 17) переводится в нейтральное положение. При этом работающая муфта отключается и включается ленточный тормоз шпинделя;

- Затем рукоятка (19 или 17) переводится в противоположное положение - тормоз шпинделя отключается, включается противоположная муфта и шпиндель начинает вращаться в противоположном направлении.

При торможении и реверсивном переключении направления вращения шпинделя электродвигатель вращается без остановки в одном направлении.

Конструкция передней бабки токарно-винторезного станка 1к62

Вид спереди шпиндельной бабки токарного станка 1к62

Вид спереди шпиндельной бабки токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Сборочный чертеж передней бабки токарного станка 1к62

1. Конструкция передней бабки токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

2. Конструкция передней бабки токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Читайте также: Передняя бабка токарного станка 1К62. Устройство и ремонт передней бабки

Шпиндель токарно-винторезного станка 1к62

Шпиндель токарно-винторезного станка 1к62 и его опоры

1. Шпиндель токарно-винторезного станка 1К62 и его опоры. Смотреть в увеличенном масштабе

2. Чертеж шпинделя токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

- Крышка

- Регулировочная гайка

- Шайба

- Обойма

- Крышка

- Стопор

- Винт

- Упорная шайба

- Фланец промежуточный - план-шайба патрона или сам патрон

- Винт

- Шпиндель

- Роликовый подшипник

- Регулировочная гайка

- Шариковый подшипник

На переднем конце шпинделя имеется посадочный конус, по которому базируются патроны для закрепления заготовок. Шпиндель установлен на двух опорах качения (рис. 184). Передняя опора представляет собой регулируемый двухрядный роликовый подшипник 12 с внутренним коническим кольцом. Подшипник регулируют затягиванием гайки (стопора) 6, которая нажимает на внутреннее кольцо подшипника. Кольцо при этом надвигается на коническую шейку шпинделя и разжимается; таким образом уменьшается зазор между кольцами и роликами, образовавшийся в результате износа. Задняя опора шпинделя состоит из двух радиально-упорных подшипников 14, которые регулируют только при текущем осмотре станка.

Читайте также: Шпиндель токарного станка 1К62. Ремонт шпинделя токарного станка

Коробка подач

Коробка подач закреплена на станине ниже передней бабки, внутри коробки находится механизм передачи вращения от шпинделя к ходовому валу и ходовому винту, а также механизм для регулирования частот вращения ходового винта и ходового вала с целью получения различного шага резьбы и различных подач.

В коробке подач находится также обгонная муфта, позволяющая включать ускоренный ход суппорта от отдельного электродвигателя без выключения цепи нормальных подач. Обгонная муфта (рис. 187) состоит из ведущей обоймы 3 и ведомого диска 1 с вырезами, в которых располагаются шарики 2. При вращении обоймы шарики заклиниваются в вырезах и вращение от обоймы передается на диск, таким образом валы XV и XVI (см. рис. 176) связываются между собой. При вращении ходового вала XVI от отдельного электродвигателя ускоренного

Коробка подач получает движение от выходного вала передней бабки через сменные зубчатые колеса приклона.

Механизм коробки подач позволяет получить все предусмотренные ГОСТом виды резьб и необходимые подачи.

Через ходовой винт с шагом 12 мм (без звена увеличения шага) можно получить следующие резьбы:

- метрические с шагом от 1 до 12 мм;

- дюймовые с 24 до 2 ниток на 1";

- модульные от 0,5 до 3 модулей;

- питчевые с 96 до 1 питча.

Кинематическая схема коробки подач

Кинематическая схема коробки подач токарно-винторезного станка 1к62

Кинематическая схема коробки подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Привод подач включает в себя следующие цепи и узлы (см.кинематическую схему):

- Звено увеличения шага резьбы - двойной блок Б6 в шпиндельной бабке, обеспечивает увеличение выходной частоты вращения по отношению к частоте вращения шпинделя в соотношении: 1:2, 1:8, 1:32

- Механизм реверса 2-х скоростной - тройной блок Б7 в шпиндельной бабке, служит для изменение направления движения суппорта при одном и том же направлении вращении шпинделя. Осуществляется подкючением промежуточной шестерни - трензеля;

- Гитара сменных колес - включает сменные шестерни K, L, M, N. Служит для сравнительно редкой перенастройки чисел оборотов;

- Коробка подач - коробка подач получает движение от шпиндельной бабки через гитару и задаёт различные скорости вращения ходового вала и ходового винта;

- Механизм подач фартука - преобразует вращение ходового вала или ходового винта в поступательное движение суппорта продольное или поперечное.

Механизм Нортона коробки подач токарно-винторезного станка 1К62

Механизм Нортона коробки подач токарного станка 1к62

Назначение коробки подач - изменять скорости вращения ходового винта и ходового вала, чем достигается перемещение суппорта с выбранной скоростью в продольном и поперечном направлениях.

Вал 14 в подшипниках 15 коробки подач получает вращение от зубчатых колес гитары; вместе с ним вращается и имеет возможность перемещаться вдоль него зубчатое колесо 11 с рычагом 10. На одном конце рычага 10 вращается (на оси) зубчатое колесо 12, сопряженное с зубчатым колесом 11, а на другом - рукоятка 9, с помощью которой рычаг 10 перемещается вдоль вала 14 и может занимать любое из десяти положений (по числу зубчатых колес в механизме 1 Нортона). В каждом из таких положений рычаг 10 поворачивается и удерживается штифтом 9, который входит в соответствующие отверстия на передней стенке 7 коробки подач. При этом зубчатое колесо 12 входит в зацепление с соответствующим зубчатым колесом 13 механизма 1, в результате чего устанавливается выбранное число оборотов вала 2. Вместе с валом 2 вращается зубчатое колесо 3, которое можно перемещать вдоль него рукояткой. При перемещении вправо зубчатое колесо 3 посредством кулачковой муфты 4 соединяется с ходовым винтом 5 и передает ему вращательное движение, а при перемещении влево - входит в зацепление с зубчатым колесом 8 и передает вращательное движение ходовому валу 6.

Коробка подач закреплена на станине ниже передней бабки, имеет несколько валов, на которых установлены: ступенчатый блок механизма Нортона 3 (рис. 12), блоки зубчатых колес 6 и 13 и переключаемые муфты 1, 2, 4, 5, 7, 5, 14, 15. В правом положении муфты 7 получает вращение ходовой винт 9, а в левом ее положении (как показано на рисунке) через муфту обгона 11—12 вращается ходовой вал 10.

Чертеж коробки подач токарно-винторезного станка 1К62

1. Чертеж коробки подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

2. Чертеж коробки подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Читайте также: Коробка подач токарного станка 1К62. Чертежи коробки подач токарного станка

Суппорт токарно-винторезного станка 1К62

Суппорт состоит из следующих основных частей (рис. 13): нижних салазок 1 для продольного перемещения суппорта по направляющим 2 станины, поперечной каретки 3 и резцовых салазок 4. Поперечная каретка перемещается в направляющих нижних салазок с помощью винта 5 и безлюфтовой гайки 6. При ручной подаче винт вращается с помощью рукоятки 7, а при автоматической — от зубчатого колеса 8. В круговых направляющих поперечной каретки 3 установлена поворотная плита 9, в направляющих которой перемещаются резцовые салазки 4 с четырехпозиционным резцедержателем 10. Такая конструкция позволяет устанавливать и зажимать болтами поворотную плиту с резцовыми салазками под любым углом к оси шпинделя. При повороте рукоятки 11 против часовой стрелки резцедержатель 10 приподнимается пружиной 12 — одно из нижних отверстий его сходит с фиксатора. После фиксации резцедержателя в новом положении его зажимают, повернув рукоятку 11 в обратном направлении.

Чертеж суппорта токарно-винторезного станка 1К62

Механизм фартука расположен в корпусе, привернутом к каретке суппорта (рис. 14). От ходового вала через ряд передач вращается червячное колесо 3. Вращение с вала I передается зубчатыми колесами валов II и III. На этих валах установлены муфты 2, 11, 4 и 10 с торцовыми зубьями, которыми включается перемещение суппорта в одном из четырех направлений. Продольное движение суппорта осуществляется реечным колесом 1, а поперечное — винтом (на рис. 14 не показан), вращающимся от зубчатого колеса 5. Рукоятка 8 служит для управления маточной гайкой 7 ходового винта 6. Валом с кулачками 9 блокируется ходовой винт и ходовой вал, чтобы нельзя было включить подачу суппорта от них одновременно.

Чертеж фартука токарно-винторезного станка 1К62

Читайте также: Фартук токарного станка 1К62. Устройство фартука токарного станка

Задняя бабка токарно-винторезного станка 1К62

Задняя бабка имеет плиту 12 (рис. 11) и может перемещаться по направляющим станины. В отверстии корпуса 3 задней бабки имеется выдвижная пиноль 6, которая перемещается с помощью маховика 10 и винтовой пары 7—8. Рукояткой 5 фиксируют определенный вылет пиноли, а вместе с ней и заднего центра 4. Корпус 3 бабки с помощью винтовой пары 1 может смещаться в поперечном направлении относительно плиты 12. Болтом 14 и башмаком 2 задняя бабка может закрепляться на станине станка. Это также можно сделать с помощью рукоятки 9, эксцентрика 11 и башмака 13. В конусное гнездо пиноли можно установить не только задний центр, но и режущий инструмент для обработки отверстий (сверло, зенкер и др.).

Чертеж задней бабки токарно-винторезного станка 1К62

Читайте также: Задняя бабка токарного станка 1К62. Устройство и технология ремонта

Электрооборудование токарно-винторезного станка 1К62

Электрическая схема станка 1к62 (после 1966 года)

1. Схема электрическая токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

2. Схема электрическая токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Читайте также: Электросхемы токарно-винторезного станка 1К62

Электрооборудование станка предназначено для подключения к трехфазной сети переменного тока с глухозаземленным или изолированным нейтральным проводом.

- силовая 3-х фазная сеть ~ 380 В, 50 Гц, (220 В по особому заказу);

- цепь управления ~ 127 В;

- цепь местного освещения ~ 36 В.

В левой нише задней стороны станины - установлен конечный выключатель для ограничения холостого хода главного привода. Для освещения рабочего места имеется светильник, смонтированный на каретке станка.

В рукоятке фартука встроен конечный выключатель для управления электродвигателем быстрого перемещения каретки и суппорта. На каретке установлена кнопочная станция для пуска "I" и остановки "0" главного привода.

Электрическая аппаратура токарно-винторезного станка 1К62

Электрическая аппаратура, расположенная в нише станка: 1, Магнитный пускатель, для управления электродвигателем главного привода, изготовленный заводом НВА. Катушка пускателя — на напряжение 220 или 380 В, в зависимости от напряжения сети заказчика.

- ДГ - Электродвигатель главного привода АО2-51-4, исполнение М301, трехфазный короткозамкнутый, мощностью 7,5/ 10 кВт, 1450 об/мин, 220/З80 В

- ДБХ - Электродвигатель быстрых ходов АОЛ2—12—4, исполнение М301, трехфазный короткозамкнутый, мощностью 0,6 или 0,8 кВт, 1350 об/мин

- ДГП* - Электродвигатель гидропривода А0Л2-22-6, исполнение Ф2, трехфазный короткозамкнутый, мощностью 1,1 кВт, 950 об/мин

- ДО - Электронасос СОЖ типа ПА-22 производительностью 22 л/мин, 0,125 кВт

- ВП-1 - Переключатель ПКВ63-3-12-1 (или ВП-60М, исполнение 2)

- ВП-2 - Переключатель охлаждения ПКВ10-1-12-1 (или ВП3-10, исполнение 2)

- ВП-3 - Переключатель освещения ПКВ10-1-1-1 без кожуха, нереверсивный (или ВП3-10, исполнение 2)

- КГ - Пускатель магнитный главного двигателя ПМЕ-211 с катушкой 127 В, 50 Гц

- КБХ - Пускатель магнитный холостых ходов ПМЕ-111 с катушкой 127 В, 50 Гц

- РВ - Реле времени пневматическое ограничителя холостого хода РВП 2111 127/50

- ТП - Трансформатор понижающий цепи управления и освещения однофазный ТБС2-0,16 (исп. 1-380-127-36)

- РТГ - Реле тепловое главного двигателя ТРН-25(20)

- РТГП* - Реле тепловое двигателя гидропривода ТРН-10(2,5)

- РТО - Реле тепловое насоса охлаждения ТРН-10А(0,32)

- КВ - Выключатель путевой конечный типа ВПК-2111

- О - Кнопка "Стоп" типа КЕ011 исполнение 17

- 1 - Кнопка "Пуск" типа КЕ011 исполнение 19

- БХ - Выключатель путевой конечный (кнопка "Быстрый ход") типа ВПК-2010

- РШ* - Розетка штепсельная РШ5-10 для подключения двигателя гидропривода

- ЛМО - Лампа накаливания МО36-25 для местного освещения

- ПП-1 - Предохранитель типа ПРС-6-П (или ПДС-1) с плавкой вставкой на 6А

- ПП-2* - Предохранитель типа ПРС-6-П с плавкой вставкой на 6А

- ПП-3 - Предохранитель типа ПРС-6-П с плавкой вставкой на 6А

- ПП-4 - Предохранитель типа ПРС-6-П с плавкой вставкой на 6А

- А - Амперметр нагрузки двигателя главного движения типа Э42,1

Электрооборудование гидравлики (ДГП, РТГП, РШ) устанавливается на станках с гидроприводом.

Цепь управления - сечением 1,5 мм²

Цепь главного двигателя - сечением 4 мм²

Цепь электродвигателей - сечением 1,5 мм²

Работа электросхемы токарно-винторезного станка 1К62

Перед началом работы станка необходимо подключить его электрическую часть к цеховой сети посредством пакетного выключателя ВП-1.

Пуск главного электродвигателя осуществляется нажатием кнопки «Пуск», которая замыкает цепь питания магнитной катушки пускателя КН (3—4). Катушка под влиянием проходящего по ней тока притягивает сердечник якоря и замыкает механически связанные с ним главные контакты и блок-контакты. При этом главные контакты КГ подключают главный электродвигатель ДГ к сети, а питание катушки контактора осуществляется через замкнувшийся блок-контакт КГ (2—3), что исключает дальнейшее нажатие кнопки "Пуск".

Останов главного электродвигателя осуществляется нажатием кнопки «Стоп», которая размыкает цепь катушки пускателя КГ* (3—4), вследствие чего сердечник якоря отпадает, размыкая нем контакты пускателя.

Пуск электронасоса производится поворотом рукоятки пакетного выключателя ВП-2 в положение «Белая точка» (включено), что возможно только после пуска главного электродвигателя.

Останов электронасоса достигается поворотом рукоятки пакетного выключателя ВП-2 в положение «Красная точка» (отключено). Кроме того, останов электронасоса происходит одновременно с остановом электродвигателя главного привода при нажатии кнопки «Стоп».

Местное освещение включается поворотом рукоятки пакетного выключателя ВП-3 в положение «Белая точка» (включено). При этом через трансформатор местного освещения ТПО лампа получает питание. Выключение местного освещения осуществляется поворотом рукоятки пакетного выключателя ВП-3 в положение «Красная точка» (отключено).

Защита электродвигателей от перегрузок производится тепловыми реле, соответственно включенными в две фазы цепи главного электродвигателя и электронасоса.

Нормально-замкнутые блок-контакты теплового реле РТГ (главного электродвигателя) и РТО (электронасоса) включены последовательно в цепь катушки пускателя главного контактора КГ. При срабатывании тепловых реле от нормально-закрытых блок-контактов РТГ или РТО размыкаются и рвут цепь питания катушки контактора КГ (3—4), вследствие чего электродвигатели ДГ и ДО останавливаются. Возврат блок-контактов реле в нормально-замкнутое положение осуществляется нажимом соответствующих кнопок возврата тепловых реле по истечении 2 минут с момента срабатывания реле, чтобы могла остыть биметаллическая пластина. Кнопки находятся на крышке ниши, расположенной сзади станка, в станине под передней бабкой.

Нулевая защита электродвигателей осуществляется катушкой контактора КГ, которая при понижении напряжения до 50—60% отключает оба электродвигателя от сети.

Защита от коротких замыканий производится плавкими предохранителями. Главный электродвигатель защищен предохранителями, устанавливаемыми самим заказчиком, цепь управления — предохранителями ПП-1, а цепь электронасоса — предохранителями ЛЛ-2.

Заземление станка осуществляется согласно правилам и нормам техники безопасности. Для этого с торца станины со стороны передней бабки, в нижней ее части, имеется специальный болт с табличкой: «Болт заземления», к которому следует присоединять заземляющий провод.

Читайте также: Справочник заводов производителей токарных станков

Ремонт токарно-винторезного станка 1к62. Видеоролик

Технические данные и характеристики токарно-винторезного станка 1К62

| Наименование параметра | ДИП-200 (1д62м) |

1А62 | 1К62 | 16К20 |

|---|---|---|---|---|

| Основные параметры | ||||

| Класс точности по ГОСТ 8-82 | Н | Н | Н | Н |

| Наибольший диаметр заготовки, обрабатываемой над станиной, мм | 410 | 400 | 400 | 400 |

| Наибольший диаметр заготовки, обрабатываемой над суппортом, мм | 210 | 210 | 220 | 220 |

| Наибольшая длина заготовки, обрабатываемой в центрах (РМЦ), мм | 750, 1000, 1500 | 750, 1000, 1500 | 710, 1000, 1400 | 710, 1000, 1400, 2000 |

| Наибольшая длина обточки, мм | 650, 900, 1400 | 650, 900, 1400 | 640, 930, 1330 | 645, 935, 1335, 1935 |

| Высота оси центров над плоскими направляющими станины, мм | 202 | 215 | 215 | |

| Наибольшее расстояние от оси центров до до кромки резцедержателя, мм | 228 | 228 | 240 | |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 23 | 25 | 25 | 25 |

| Наибольшее сечение державки резца, мм | 25 х 25 | 25 х 25 | 25 х 25 | 25 х 25 |

| Наибольшая масса заготовки, обрабатываемой в патроне, кг | 500 | 200 | ||

| Наибольшая масса заготовки, обрабатываемой в центрах, кг | 1500 | 460, 650, 900, 1300 | ||

| Шпиндель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 38 | 36 | 38/ 47 | 52 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 37 | 34 | 36/ 45 | 50 |

| Число ступеней частот прямого вращения шпинделя | 18 | 21 | 24 | 24 |

| Частота вращения шпинделя в прямом направлении, об/мин | 11,5..600 | 11,5..1200 | 12,5..2000 | 12,5..1600 |

| Число ступеней частот обратного вращения шпинделя | 9 | 12 | 12 | 12 |

| Частота вращения шпинделя в обратном направлении, об/мин | 18..760 | 18..1520 | 19..2420 | 19..1900 |

| Размер внутреннего конуса в шпинделе, М | Морзе 5 | Морзе 5 | Морзе 5/ 6 | Морзе 6 |

| Конец шпинделя фланцевого | М90х6 | М90х6 | М90х6/ 6 | 6К по ГОСТ 12593-72 |

| Торможение шпинделя | есть | есть | есть | |

| Материал шпинделя | Ст.45 | Ст.45 | ||

| Суппорт. Подачи | ||||

| Наибольшее перемещение продольной каретки суппорта от руки, мм | 650, 900, 1400 | 650, 900, 1400 | 640, 930, 1330 | |

| Наибольшее перемещение продольной каретки суппорта по валику и по винту, мм | 650, 900, 1400 | 650, 900, 1400 | 640, 930, 1330 | 645, 935, 1335, 1935 |

| Наибольшее перемещение поперечной каретки суппорта от руки, мм | 280 | 280 | 250 | 300 |

| Наибольшее перемещение поперечной каретки суппорта по валику и по винту, мм | 280 | 280 | 250 | |

| Продольное перемещение на одно деление лимба, мм | нет | 1 | 1 | 1 |

| Поперечное перемещение на одно деление лимба, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Поперечное перемещение на один оборот лимба (шаг винта поперечного суппорта), мм | 5 | 5 | ||

| Число ступеней продольных подач | 35 | 35 | 49 | |

| Пределы рабочих подач продольных, мм/об | 0,082..1,59 | 0,082..1,59 | 0,07..4,16 | 0,05..2,8 |

| Число ступеней поперечных подач | 35 | 35 | 49 | |

| Пределы рабочих подач поперечных, мм/об | 0,027..0,522 | 0,027..0,522 | 0,035..2,08 | 0,025..1,4 |

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | нет | 3,4 | 3,8 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | нет | 1,7 | 1,9 |

| Максимально допустимая скорость при работе по упорам, м/мин | 0,25 | |||

| Количество нарезаемых резьб метрических | 25 | 19 | 44 | |

| Пределы шагов метрических резьб, мм | 1..12 | 1..12 | 1..192 | 0,5..112 |

| Количество нарезаемых резьб дюймовых | 30 | 20 | 38 | |

| Пределы шагов дюймовых резьб, ниток/дюйм | 24..2 | 24..2 | 24..2 | 56..0,5 |

| Количество нарезаемых резьб модульных | 12 | 10 | 20 | |

| Пределы шагов модульных резьб, модуль | 0,25..3 | 0,5..3 | 0,5..48 | 0,5..112 |

| Количество нарезаемых резьб питчевых | 24 | 24 | 37 | |

| Пределы шагов нарезаемых резьб питчевых | 96..7 | 95..7 | 96..1 | 56..0,5 |

| Выключающие упоры продольные | есть | есть | есть | есть |

| Выключающие упоры поперечные | нет | нет | нет | |

| Предохранение от перегрузки | есть | есть | есть | есть |

| Блокировка одновременного включения продольного и поперечного движения суппорта | есть | есть | есть | есть |

| Резьбоуказатель | нет | |||

| Наружный диаметр ходового винта, мм | 40 | 40 | ||

| Шаг ходового винта, мм | 12 | 12 | ||

| Диаметр ходового вала, мм | 30 | 30 | ||

| Резцовые салазки | ||||

| Наибольшее перемещение резцовых салазок, мм | 100 | 113 | 140 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Перемещение резцовых салазок на один оборот лимба (шаг винта резцовых салазок), мм | 5 | 5 | ||

| Наибольший угол поворота резцовых салазок, град | ±45° | ±90° | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° | 1° | 1° |

| Число резцов в резцовой головке | 4 | 4 | 4 | 4 |

| Задняя бабка | ||||

| Диаметр пиноли задней бабки, мм | 65 | 70 | ||

| Конус отверстия в пиноли задней бабки по ГОСТ 2847-67 | Морзе 4 | Морзе 4 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 150 | 150 | 150 | 150 |

| Перемещение пиноли на одно деление лимба, мм | нет | нет | 0,05 | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 | ±15 | ±15 |

| Электрооборудование | ||||

| Количество электродвигателей на станке | 1 | 2 | 4 | 4 |

| Электродвигатель главного привода, кВт | 4,3 | 7 | 10 | 11 |

| Электродвигатель быстрых перемещений, кВт | нет | нет | 0,8 | 0,75 |

| Электродвигатель гидростанции, кВт | нет | нет | 1,1 | 1,1 |

| Электродвигатель насоса охлаждения, кВт | нет | 0,125 | 0,125 | 0,12 |

| Насос охлаждения (помпа) | ПА-22 | ПА-22 | ПА-22 | |

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота) (РМЦ = 1000), мм | 2650 х 1315 х 1220 | 2650 х 1580 х 1210 | 2812 х 1166 х 1324 | 2795 х 1190 х 1500 |

| Масса станка (РМЦ = 1000), кг | 1750 | 2105 | 2140 | 3005 |

- Токарно-винторезный станок 1К62. Руководство по уходу и обслуживанию, 1962, 1966

- Токарно-винторезный станок 1К62. Рабочие чертежи, 1970

- Универсальный токарно-винторезный станок 1К62. Каталог запасных частей, Станкоимпорт,

- Ремонт токарно-винторезных станков моделей 1К62, 1К625 часть 1, часть 2, часть 3, Тула, 1974

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки., 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Оглоблин А.Н. Основы токарного дела, 1967

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки

1К62 Паспорт токарно-винторезного станка, (djvu) 1,8 Мб, Скачать

1К62 Паспорт токарно-винторезного станка, (djvu) 1,8 Мб, Скачать

1К62 Руководство по ремонту токарно-винторезных станков. Часть 1. Общее описание станков и чертежи узлов

1К62 Руководство по ремонту токарно-винторезных станков. Часть 1. Общее описание станков и чертежи узлов

1К62 Руководство по ремонту токарно-винторезных станков 1К62, 1К625. Часть 2. Сменяемые детали

1К62 Руководство по ремонту токарно-винторезных станков 1К62, 1К625. Часть 2. Сменяемые детали

1К62 Руководство по ремонту токарно-винторезных станков 1К62, 1К625. Часть 3. Маршрутная технология сборки-разборки

1К62 Руководство по ремонту токарно-винторезных станков 1К62, 1К625. Часть 3. Маршрутная технология сборки-разборки