1П611 Станок токарно-винторезный повышенной точности универсальный

схемы, описание, характеристики

Сведения о производителе токарно-винторезного станка 1П611

Разработчик токарно-винторезного станка 1П611 - Одесское СКБ-3, 1961 год.

Производителями станка 1П611 являются два станкостроительных завода СССР Одесский опытно-механический завод и Средневолжский станкостроительный завод СВСЗ, основанный в 1876 году.

Производство металлорежущих станков на Средневолжском станкостроительном заводе впервые началось в конце января 1926 года. Первым выпущенным станком на предприятии был токарно-винторезный станок со ступенчатым шкивом модели ТВ-155В.

В годы войны завод освоил выпуск токарно-винторезного станка 1615 и вскоре модернизировал его, доведя скорость шпинделя до 1000 оборотов в минуту.

В 1949 году запущен в серийное производство станок 1616, в шестидесятых годах модели - 1В616 и 1А616, а с начала семидесятых годов начался выпуск серии 16Б16.

С 90х годов прошлого века предприятие СВСЗ выпускает токарные станки под торговой маркой SAMAT.

Станки производства Средневолжского станкостроительного завода, СВСЗ, г. Самара

- 1А616 станок токарно-винторезный универсальный, Ø 320

- 1А616к станок токарно-винторезный с АКП, Ø 320

- 1А616П станок токарно-винторезный повышенной точности, Ø 320

- 1Б811 станок токарно-затыловочный, Ø 250

- 1Е811 станок токарно-затыловочный, Ø 250

- 1П611 станок токарно-винторезный универсальный, Ø 250

- 16Б16 станок токарно-винторезный универсальный, 320

- 16Б16А станок токарно-винторезный особо высокой точности, Ø 320

- 16Б16КА станок токарно-винторезный особо высокой точности с АКП, Ø 320

- 16Б16П станок токарно-винторезный повышенной точности, Ø 320

- 16Б16КП станок токарно-винторезный повышенной точности с АКП, Ø 320

- 16Б16Ф3 станок токарный патронно-центровой с ЧПУ, Ø 320

- 16Б16Т1 станок токарный с ЧПУ, Ø 320

- 16Д16АФ1 станок токарно-винторезный особо высокой точности с УЦИ, Ø 320

- 16С16А станок токарно-винторезный особо высокой точности, Ø 320

- 162-ВУ станок токарно-винторезный универсальный, Ø 320 х 750

- 162-СП станок токарно-винторезный универсальный, Ø 320 х 750

- 561 станок резьбофрезерный, Ø 400 х 700

- 1615 станок токарно-винторезный универсальный, Ø 320

- 1616 станок токарно-винторезный универсальный, Ø 320

- 1716ПФ3 станок токарный с ЧПУ, Ø 320

- 1811 станок токарно-затыловочный, Ø 250

- 5350А станок шлицефрезерный полуавтомат, Ø 150

- К-96 станок токарно-затыловочный, Ø 290

- КТ-141 станок токарный патронный с ЧПУ, Ø 200 х 100

- Samat 400 станок токарно-винторезный повышенной точности, Ø 400

- Умелец станок токарный настольный, Ø 175

1П611 Станок токарно-винторезный повышенной точности универсальный. Назначение и область применения

Разработчик токарно-винторезный станок 1П611 - Одесское СКБ-3. Начало серийного производства - 1961 год. Проектно-конструкторская документация была передана на Саратовский станкостроительный завод. Станки выпускались одновременно и отличались фактически только табличкой на передней бабке. На ней указывалось название завода-производителя.

Универсальный токарно-винторезный станок 1П611 повышенной точности инструментальной группы предназначен для выполнения самых разнообразных работ в центрах, цанговых или кулачковых патронах по черным и цветным металлам, включая точение конусов, а также для нарезания метрических, модульных, дюймовых резьб

Токарный станок 1П611 применяется для чистовых и получистовых работ в единичном и мелкосерийном производстве. Станки предназначены для эксплуатации преимущественно в многоэтажных зданиях, а также в подвижных ремонтных мастерских и судах.

Станок 1П611 обеспечивает:

- Разнообразные токарные работы в центрах, цанговом и кулачковом патронах;

- Широкий диапазон чисел оборотов и подач, обеспечивают производительную обработку при хорошем качестве поверхности;

- фрезерные работы, а также обработку концевым инструментом, установленным в сверлильном патроне;

- Наружное и внутреннее шлифование деталей в центрах и патроне.

Обозначение токарного станка

1 - токарный станок (номер группы по классификации ЭНИМС)

П – поколение станка (А, Б, В, Д, К, Л, П)

6 – номер подгруппы (1, 2, 3, 4, 5, 6, 7, 8, 9) по классификации ЭНИМС (6 - токарно-винторезный)

11 – высота центров над станиной (11, 16, 20, 25, 30, 40, 50) (11 - высота центров 135 мм)

Буквы в конце обозначения модели:

Г – станок с выемкой в станине

К – станок с копировальным устройством, с автоматической коробкой скоростей

П – точность станка - (н, п, в, а, с) по ГОСТ 8-82 (П - повышенная точность)

Ф1 – станок с устройством цифровой индикации УЦИ и преднабором координат

Ф2 – станок с позиционной системой числового управления ЧПУ

Ф3 – станок с контурной (непрерывной) системой ЧПУ

Ф4 – станок многоцелевой с контурной системой ЧПУ и магазином инструментов

Габаритные размеры рабочего пространства токарного станка 1П611

Габариты рабочего пространства токарного станка 1п611

Посадочные и присоединительные базы токарного станка 1П611

Посадочные и присоединительные базы токарного станка 1п611

Станина токарно-винторезного станка 1п611

Станина токарно-винторезного станка 1п611. Смотреть в увеличенном масштабе

Общий вид токарно-винторезного станка 1П611

Фото токарно-винторезного станка 1п611

Фото токарно-винторезного станка 1п611. Смотреть в увеличенном масштабе

Фото токарно-винторезного станка 1п611

Фартук токарно-винторезного станка 1п611

Фартук токарно-винторезного станка 1п611. Смотреть в увеличенном масштабе

Расположение составных частей токарно-винторезного станка 1П611

Расположение основных узлов токарного станка 1п611

Спецификация составных частей токарно-винторезного станка 1П611

- Станина - 10

- Тумба - 15

- Редуктор - 20*

- Механизм управления - 22

- Передняя бабка - 25

- Гитара - 30

- Коробка подач - 35

- Фартук - 40

- Суппорт - 45

- Задняя бабка - 50

- Конусная линейка - 52*

- Охлаждение - 55

- Неподвижный люнет - 60*

- Подвижный люнет - 61*

- Принадлежности - 62*

- Ограждение - 70*

- Электрооборудование - 80

- Переключатель - 82

Расположение органов управления токарно-винторезным станком 1П611

Расположение органов управления токарным станком 1п611

Спецификация органов управления токарно-винторезного станка 1П611

- Входной выключатель

- Выключатель освещения

- Выключатель охлаждения

- Рукоятка перегрузочной муфты

- Рукоятка включения механического продольного и поперечного перемещения

- Рукоятка ручного поперечного перемещения

- Рукоятка ручного продольного перемещения

- Рукоятка включения и выключении вращения маховичка

- Рукоятка зажима резцедержателя

- Маховичок изменения числа оборотов шпинделя

- Рукоятка изменения направления вращения шпинделя и торможения

- Рукоятка переключения подачи

- Рукоятка переключения подачи

- Маховичок зажима цанги

- Рукоятка трензеля и включения маточной гайки

- Рукоятка переключения с резьбы на подачу

- Рукоятка переключения ходового винта и валика

- Рукоятка перебора

- Рукоятка зажима пиноли

- Маховичок перемещения пиноли

- Рукоятка верхней каретки

- Рукоятка зажима бабки

- Рукоятка маслонасоса

Схема кинематическая токарно-винторезного станка 1П611

Кинематическая схема токарного станка 1п611

1. Схема кинематическая токарно-винторезного станка 1П611. Смотреть в увеличенном масштабе

2. Схема кинематическая токарно-винторезного станка 1П611. Смотреть в увеличенном масштабе

Конструкция основных узлов токарно-винторезного станка 1П611

Станок состоит из следующих узлов: станины, тумбы, редуктора, бабки передней, гитары, коробки подач, фартука, суппорта, бабки задней, системы охлаждения, принадлежностей, ограждения, электрооборудования и переключателя.

Станина

Станина устанавливается и закрепляется на тумбе станка, имеет призматические направляющие для суппорта, плоскость и призму для задней бабки. Между направляющими находятся овальные окна для ссыпания стружки. Боковые стенки станины связаны поперечными П-образными ребрами. Левая часть станины расширена в месте установки передней бабки.

Передняя бабка устанавливается на обработанную плоскость 1 (рис. 8), совпадающую с плоскостью передней направляющей.

Установка шпинделя станка параллельно направляющим станины достигается прижимом упорных выступов передней бабки к вертикальной обработанной плоскости направляющих 4.

Передняя бабка закрепляется на станине четырьмя винтами.

Плоскость 3 служит для крепления коробки подач, рейки и заднего кронштейна.

Для прохода ремней на передней стенке имеется уступ 2. По обе стороны этого уступа имеются проемы под корпус коробки подач. С коробкой подач соединяется ходовой винт 7 и ходовой валик 6, правые концы которых смонтированы в заднем кронштейне 5 станины.

Тумба

Тумба станка — сварной конструкции.

Нижняя и верхняя , части тумбы — жесткие рамки 3 и 8 (рис. 9) из уголков, к которым приварены тонкие листы (обшивка).

В тумбе, на плите натяжного устройства 7, смонтирован редуктор. Между плитой и редуктором имеются резиновые прокладки 6 для уменьшения вибраций, передаваемых станку от редуктора. Сзади плита натяжного устройства закрывается крышкой 5 из листового материала.

Слева в тумбе через овальное окно в передней стенке вынесено управление скоростями редуктора. Спереди слева к тумбе прикреплен оригинальный переключатель с рукояткой управления вращением электродвигателя. В передней части тумбы имеется ниша для ног рабочего. Справа в тумбе размещен шкаф электрооборудования 4, а на ее переднюю стенку вынесены рукоятки выключателей.

Между электрошкафом и редуктором расположен бак охлаждения с электронасосом. К верхней части тумбы приварено тонколистовое сварное корыто 1, в котором собирается стружка и охлаждающая жидкость при работе с охлаждением. Охлаждающая жидкость через фильтр 2 корыта сливается в бак охлаждения. Фильтр легко снимается для очистки.

Редуктор

Редуктор токарно-винторезного станка 1п611

Редуктор токарно-винторезного станка 1п611. Смотреть в увеличенном масштабе

Редуктор состоит из 8-и ступенчатой коробки скоростей, механизмов управления и смазки.

Вращение редуктору передается от электродвигателя, прифланцованного к корпусу редуктора. Механизмы редуктора передают выходному шкиву 15 (рис. 10) восемь различных чисел оборотов — знаменатель ряда геометрической прогрессии 1.41. Управление передвижными блоками редуктора 5, 6, 9, 10, 11 осуществляется при помощи диска 2 с пазами на торцах. В пазы входят ролики рычагов 1, 3, 4; рычаги перемещают вилки 16, 17 и 19, сидящие на штанге 18. От первого валика 12 редуктора получает вращение валик с шестерней-эксцентриком 14. Шестерня-эксцентрик приводит в движение плунжерный насос 13; от последнего смазка подается в переднюю бабку, откуда сливается через крышку 7 в масляную ванну редуктора 8, расположенную сверху, и смазывает механизмы редуктора. Редуктор вместе с фланцевым электродвигателем прикреплен к плите натяжного устройства. Вращением маховичка 21 по лимбу 20 устанавливается необходимая скорость вращения шпинделя.

Бабка передняя

Передняя бабка токарно-винторезного станка 1п611

Передняя бабка токарно-винторезного станка 1п611. Смотреть в увеличенном масштабе

Бабка передняя устанавливается и закрепляется слева сверху на станине. В ней смонтированы шпиндель 5 (рис. 11), перебор 3, 4, привод подачи и механизм управления. Вращение шпинделю передается от шкива 2 непосредственно при включении зубчатой муфты 9 или через перебор. Передаточное отношение перебора равно 1 : 8. Шпиндель станка получает 14 различных скоростей вращения в пределах 33,5 — 3000 об/мин при знаменателе ряда 1,41. В передней опоре шпинделя установлены роликовый двухрядный подшипник 6, воспринимающий радиальные нагрузки, и два радиально-упорных шарикоподшипника 7, воспринимающих осевые нагрузки. В задней опоре шпинделя установлен радиальный шарикоподшипник 1.

Задняя опора шпинделя и приводного шкива расположена в кронштейне 11, прилитом к корпусу передней бабки, и выполнена так, что дает возможность менять ремни без разборки -шпинделя. Привод подачи получает вращение от шестерни, находящейся на шпинделе, и обеспечивает снижение скорости вращения первого вала гитары 10. Привод подачи передней бабки обеспечивает реверсирование гитары при нарезании правых и левых резьб.

Управление передвижными шестернями л муфтами передней бабки производится рукояткой 12, расположенной на передней стенке корпуса бабки. Управление зубчатой муфтой и перебором во избежание поломки сблокировано диском с торцовым пазом.

Изделие зажимается с помощью цангового зажима.

Смазка механизмов передней бабки осуществляется насосом редуктора при помощи трубчатого маслораспределителя. Для контроля поступления смазки на передней стенке бабки установлен маслоуказатель.

Подшипники шпинделя токарно-винторезного станка 1П611

Шпиндель станка 1П611 смонтирован на 4-х подшипниках:

- 10. Передний подшипник № 3182111 ГОСТ 7634-56 двухрядный роликовый радиальный, класс точности А(4), 55х90х26

- 11. Подшипник № 36210 ГОСТ 831-62 шариковый радиально-упорный, класс точности А(4), 50х90х20

- 8. Задний подшипник № 207 ГОСТ 8338-57 шариковый радиальный, класс точности В(5), 35х72х17

Регулировка шпиндельных подшипников

Для регулирования радиального зазора двухрядного роликового подшипника передней опоры шпинделя необходимо:

- регулировать при помощи гайки 8

- Рекомендуемая величина радиального зазора в подшипнике 0,005 мм

- Осевой зазор шпинделя устранять подшлифовкой распорных колец передней опоры с последующей затяжкой гайки 8, которую после регулировки стопорить винтами

Шлифовать распорные полукольца на размер, определяемый по формуле:

А = В - δ мм,

где

В — толщина снятых полуколец до шлифовки, мм;

δ — величина необходимого смещения внутреннего кольца подшипника δ относительно посадочной шейки шпинделя.

Величина смещения δ определяется по формуле:

δ = 15(Δо — Δ + 0,01) мм,,

где

Δо -начальный радиальный зазор (до регулировки), мм; Δ — требуемый радиальный зазор подшипника, мм.

Токарно-винторезный станок 1П611 поставляются с радиальным зазором Δ = 0,003 до 0,005 мм.

Гитара

Гитара состоит из корпуса 3 (рис. 12), который крепится к передней бабке, приклона 4 и крышки 1. Приклон поворачивается на фланце выводного валика передней бабки и закрепляется в нужном положении болтом 5. В пазу приклона закрепляются оси сменных шестерен. Возможна установка различных наборов сменных шестерен, обеспечивающих настройки привода подачи, перечисленные в табл. 2. Кроме этого, возможны и другие настройки.

Гитара сменных зубчатых колес предназначена для нарезания различных резьб. Состоит из корпуса, прикрепленного к передней бабке и коробке приклона и крышки. Приклон проворачивается на фланце выводного вала передней бабки и фиксируется в нужном положении болтом. Настройка привода подачи обеспечивается установкой различных наборов сменных зубчатых колес.

Коробка подач

Коробка подач токарно-винторезного станка 1п611

Коробка подач токарно-винторезного станка 1п611. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1п611

Коробка подач токарно-винторезного станка 1п611. Смотреть в увеличенном масштабе

Коробка подач обеспечивает получение указанного в технической характеристике диапазона нарезаемых резьб и подач.

В корпусе коробки подач собраны механизм изменения шага 1 (рис. 13), множительный механизм 3 и механизмы управления 2. Вращение первому валику коробки подач передается гитарой. Каждый из этих механизмов управляется дисками 7 и 8 с торцовым пазом. Для нарезания точных резьб, минуя механизмы коробки подач, предусмотрено прямое соединение ходового винта с гитарой. Рукоятки управления механизмом изменения шага 4, множительным механизмом 5 и включением ходового винта и ходового валика 6 расположены на передней стороне коробки. Смазка коробки подач — фитильная. Смазка заливается через верхнюю крышку.

Суппорт

Суппорт токарно-винторезного станка 1п611

Суппорт токарно-винторезного станка 1п611. Смотреть в увеличенном масштабе

Продольные салазки суппорта 2 (рис. 14) перемещаются по двум призматическим направляющим станины. Снизу к продольным салазкам прикреплен фартук. Сверху по направляющим продольных салазок перемещаются при помощи винта 1 поперечные салазки 7. Сверху на поперечных салазках установлены поворотные салазки 5 с верхней кареткой 4 и четырехпозиционным резцедержателем 8, имеющим четыре фиксированных положения.

Для смазки подшипников суппорта установлены шариковые масленки.

Фартук

Фартук токарно-винторезного станка 1п611

Фартук токарно-винторезного станка 1п611. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1п611

Фартук токарно-винторезного станка 1п611. Смотреть в увеличенном масштабе

Фартук сообщает суппорту продольное перемещение и передает вращение винту поперечной подачи. При нарезании резьбы движение передается при помощи маточной гайки, при проточке — реечной передачей.

Вращение реечной шестерне 8 (рис. 15) от валика передается перегрузочным механизмом, трензелем и промежуточными шестернями.

Перегрузочный механизм состоит из люльки 18, сидящей на втулках 1 ходового валика, зубчатой пары 2—3, червячной передачи, фиксатора 16 и рукоятки включения 4. При увеличении усилия продольной подачи увеличивается усилие, выталкивающее червяк из зацепления с червячным колесом 19. Это усилие стремится повернуть люльку. Для поворота люльки необходимо преодолеть усилие пружины фиксатора 15, регулировка которой определяет наибольшую величину продольной подачи. При перегрузке люлька поворачивается, сжимая пружину фиксатора; фиксатор 16 попадает в верхний паз плитки 17, закрепленной на люльке, и выводит червяк из зацепления с червячным колесом 19, продольное перемещение прекращается. Для включения перегрузочного механизма необходимо потянуть вверх рукоятку 4, расположенную справа на боковой стенке фартука.

На одной оси с червячным колесом находится качающийся рычаг 7 трензеля паразитной шестерни 13.

Трензель передает вращение от червячного колеса реечной шестерне или винту поперечной подачи. При переключении трензеля происходит реверсирование подачи. Трензель переключается эксцентриком 21, расположенным на оси рукоятки 20 управления маточной гайки 22, что исключает возможность одновременного включения движений ходового винта и ходового валика.

Рукоятка управления фартуком при вдвинутом положении включает маточную гайку 22, при выдвинутом (на себя) — подачу.

Продольная и поперечная подачи переключаются кнопкой 12, расположенной на передней стенке фартука. Вал реечной шестерни 11—10 приводит во вращение лимб продольной подачи 9.

Маховичок ручного перемещения фартука 23 — отключающийся. Для смазки механизмов фартука установлен плунжерный насос 5 с ручным приводом 6.

Бабка задняя

Бабка задняя устанавливается на плоскую и призматическую направляющие станины и закрепляется в нужном положении эксцентриковым зажимом 8 (рис. 16). Поперечное установочное перемещение задней бабки по нижней плите 1 для точения конусов производится двумя винтами 9. В расточке корпуса 2 при вращении маховичка 5 перемещается пиноль 3. Пи-ноль зажимается поворотом рукоятки 4, стягивающей сухари 6 и 7.

Зажим пиноли расположен сзади. Для смазки бабки установлены шариковые масленки.

Охлаждение

Узел состоит из бачка для охлаждающей жидкости 4 (рис. 17) с электронасосом 2 и коммуникацией 5 подвода охлаждающей жидкости: к режущему инструменту с краном 1, укрепленным на стойке ограждения. Бачок с электронасосом установлен в тумбе станка. Охлаждающая жидкость из корыта сливается в бачок через сетчатый фильтр, из бачка — через слив 3.

Производительность электронасоса 22 л/мин.

Настройка и регулирование токарно-винторезного станка 1п611

Настройка подачи и резьбы

Различные подачи по ходовому валику (при точении) или ходовому винту (при нарезании резьбы) настраиваются установкой соответствующих сменных шестерен гитары и изменением положения рукояток коробки подач.

На таблицах, укрепленных на корпусе передней бабки и крышки гитары, представлены резьбы и подачи, возможные на станке.

Таблицы нарезания резьб и продольных подач помещены также в паспорте станка.

Установка бабки задней

Задняя бабка устанавливается в нулевое положение двумя винтами 9 (см. рис. 16). При этом корпус бабки перемещается по направляющему зубу основания.

Обслуживание станка

1. Перед пуском станка следует изучить его схему и конструкцию, назначение рукояток и порядок их переключения.

2. Проверить правильность установки рукояток и довести их до фиксируемого положения.

3. Не переключать зубчатые колеса на ходу.

4. При точении пользоваться ходовым валиком; при нарезании резьбы — ходовым винтом.

5. Перед обработкой изделий в центрах проверять центровые отверстия (должны быть достаточно глубокими и чистыми); закреплена ли задняя бабка от продольного смещения, а после установки изделия зажать пиноль, предварительно смазав центр; периодически смазывать центры в процессе работы.

6. Не работать на изношенных и забитых центрах.

7. Немедленно остановить станок, если центр задней бабки начнет греться или «скрипеть».

8. При точении изделий большой длины следить за центром задней бабки и при смазке проверять его поджим.

9. Удалять центр из шпинделя передней бабки прутком с медным или латунным наконечником.

10. При работе с люнетами смазывать их направляющие губки.

11. При установке патрона очистить его от стружки и грязи.

Регулировка станка

Регулировать механизмы станка в процессе эксплуатации следует лишь в случае действительной необходимости. Элементы станка, подлежащие регулировке:

1. Ремни привода главного движения — натяжение производить при помощи перемещения рамы 7 винтом 9 (рис. 9).

2. Клинья суппорта 3 и 6 (рис. 14) — регулировать винтами.

3. Люфт гайки 10 верхней каретки — выбирать сжатием гайки винтами. Осевой зазор в опорах винтов 1 и 9 суппорта — регулировать гайками.

5. Пружину 15 (рис. 15) регулировочного устройства фартука — регулировать винтом 14 до получения усилия продольной подачи 200 кгс.

Электрооборудование токарно-винторезного станка 1П611. 1961 год

Питание цепей электрооборудования осуществляется следующими напряжениями:

Электрооборудование станка предназначено для подключения к трехфазной сети переменного тока с глухозаземленным или изолированным нейтральным проводом.

- Цепи питания электродвигателей, трансформаторов - силовая 3-х фазная сеть ~380 В, 50 Гц;

- Цепь управления катушками пускателей ~ 380 В;

- Цепь местного освещения ~ 36 В.

На станке установлены трехфазные короткозамкнутые асинхронные электродвигатели:

- 1М - электродвигатель привода станка - 1А41-4; 1,7 кВт, 1420 об/мин

- 2М - электронасос охлаждения - ПА-22

Электрическая схема токарного станка 1п611

Электрическая схема токарно-винторезного станка 1П611. Смотреть в увеличенном масштабе

Электрооборудование станка содержит:

- Переключатель управления

- СТ - тормозное сопротивление

- Местное освещение

- Пусковая, защитная аппаратура

Работа эектросхемы токарно-винторезного станка 1П611

- Поворотом вводного выключателя ВВ подается напряжение на силовые цепи и цели управления

- Переключателем II задается необходимое включение:

- поворотом рукоятки влево начинается вращение шпинделя плево, а рукоятка из нефиксированного положения возвращается в первоначальное сроднее положение;

- аналогично производится включение вращения шпинделя вправ

- поворотом рукоятки к себе происходит торможение шпинделя (рукоятка возвращается в исходное положение)

- Поворотом выключателя ВН отключается только электронасос охлаждения 2М

Защита электрооборудования

- Защита от токов короткого замыкания осуществляется предохранителями

- Защита от перегрузки электродвигателей осуществляется тепловыми реле

- Нулевая защита осуществляется магнитными пускателями

- Станок должен быть надежно заземлен на цеховой контур согласно существующим правилам и нормам

- Эксплуатация электрооборудования стенка должна производиться в соответствии с документом "Правила устройства электрических установок"

Монтажная электросхема токарного станка 1п611

Монтажная электросхема токарно-винторезного станка 1П611. Смотреть в увеличенном масштабе

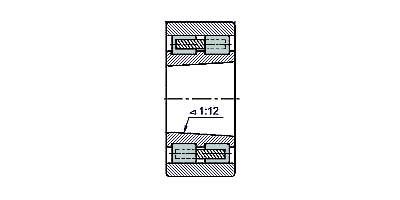

Технические характеристики подшипника № 3182111

Подшипник 3182111 - это двухрядный роликовый радиальный подшипник, с короткими цилиндрическими роликами, с безбортовым наружным кольцом (вследствие чего комплект тел качения на сепараторе способен перемещаться и создавать «плавающую» опору), с коническим посадочным отверстием (1:12), канавкой и отверстиями для внесения смазочного материала. Основное место эксплуатации таких подшипников — станки различного применения, узлы где действуют высокие радиальные нагрузки и скорости. Этот типоразмер, как и большинство роликоподшипников этой серии производится в настоящее время только высокоточным.

Подшипник всегда производили на московском заводе ГПЗ-1,но в настоящее время, к сожалению, с производства он снят и купить напрямую его можно только в фирмах, которые занимаются продажей подшипников с хранения, неликвидов, бывших в употреблении, чищенных. Можно найти изделия 2, 4, 5 и 6 классов точности. Обозначение справа от номера чаще всего — Л (латунный сепаратор, старое). Цена подшипников сильно зависит от их класса точности и сохранности, от 300 до 2300 рублей.

Импортные подшипники этого типоразмера имеют обозначение NN3011K (наличие буквы К в номере обязательно, так как она указывает на коническую посадку). В Россию поставляется продукция разной ценовой категории: наиболее дорогие и надежные — FAG, SKF, KOYO, IBC, подешевле — NACHI и NSK. Еще более дешевый вариант — продукция восточно-европейских производителей — ZKL и FLT, которая чаще всего реализуется неликвидного качества, иногда даже уже бывшая в употреблении. Ориентировочная цена наиболее качественных и дорогих подшипников этого типа составляет около 275 евро.

Размеры и характеристики подшипника 3182111 (NN3011K)

- Внутренний диаметр (d): – 55 мм;

- Наружный диаметр (D): – 90 мм;

- Ширина (H): – 26 мм;

- Масса: – 0,623 кг;

- Размеры ролика: — 8х8 мм;

- Количество роликов: — 44 шт;

- Грузоподъемность динамическая: — 70,5 кН;

- Грузоподъемность статическая: — 97,5 кН;

- Максимальная номинальная частота вращения: — 11000 об/мин.

Схема подшипника 3182111 (NN3011K) токарного станка 1П611

Фото подшипника 3182111 токарно-винторезного станка 1П611

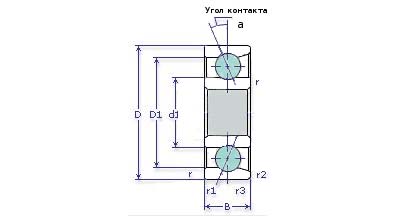

Технические характеристики подшипника № 36210

Подшипник 36210 - это шариковый радиально-упорный однорядный подшипник. Тип воспринимаемой нагрузки — комбинированная радиально-осевая. Для жесткой фиксации валов станков, от которых требуется высокая точность обработки деталей, устанавливаются попарно. В этом случае и подшипники подбираются высоких степеней точности (Т или 2 и 4). Подшипник неразъемный со скосом на наружном кольце. Угол контакта серии 36000 составляет 12°.

В Российской Федерации производится на заводах:

- СПЗ-4 (г. Самара) — модификации 6-36210 Е и 6-36210 Л (первая — сепаратор полиамидный, вторая — латунный), собираются из произведенных в КНР комплектующих;

- ЗАП (г. Самара) — модификации Т-36210 Е, 4-36210 Е, 5-36210 Е, подшипники хорошего качества, также возможно производство «дуплексов»;

- 3 ГПЗ (г. Саратов) — модификации 5-36210Е5, 6-36210Е, 4-36210 Л, 6-36210Л — по качеству и комплектации аналогично ЗАП, поскольку оба завода входят в состав Европейской Подшипниковой Корпорации.

Существуют комплекты из двух подшипников для жесткой фиксации вала: сдвоенные 336210 и сдвоенные по схеме комплектования «тандем» 436210. Последний является «движущей силой» наших подшипниковых заводов, поскольку устанавливается на шпинделя работающих там металлообрабатывающих станков и расходуется в очень больших объемах.

Подшипники иностранного производства этого типа имеют номер 7210CD.

Размеры и характеристики подшипника 36210 (7210):

- Внутренний диаметр (d): – 20 мм;

- Наружный диаметр (D): – 90 мм;

- Ширина (высота) (Н): – 20 мм;

- Масса: – 0,47 кг;

- Диаметр шарика: – 12,7 мм;

- Количество шариков в подшипнике: – 14 шт.;

- Диаметр борта наружного кольца: – 77,9 мм;

- Диаметр борта внутреннего кольца: – 61,8 мм;

- Грузоподъемность динамическая: – 43,2 кН;

- Грузоподъемность статическая: – 27 кН;

- Номинальная частота вращения: – 11000 об/мин.

Схема подшипника 36210 (7210) токарного станка 1П611

Читайте также: Производители токарных станков в России

1П611 Станок токарно-винторезный повышенной точности. Видеоролик.

Технические характеристики токарно-винторезного станка 1П611

| Наименование параметра | 1П611 | |

|---|---|---|

| Основные параметры станка | ||

| Класс точности по ГОСТ 8-82 | П | |

| Наибольший диаметр заготовки над станиной, мм | 250 | |

| Наибольший диаметр заготовки над суппортом, мм | 145 | |

| Наибольшая длина заготовки (РМЦ), мм | 500 | |

| Наибольшая длина обточки заготовки, мм | 450 | |

| Высота центров над станиной, мм | 135 | |

| Шпидель | ||

| Диаметр сквозного отверстия в шпинделе, мм | 26,5 | |

| Наибольший диаметр обрабатываемого прутка в патроне, мм | 25 | |

| Наибольший диаметр обрабатываемого прутка в цанге, мм | 16 | |

| Число ступеней частот прямого вращения шпинделя | 14 | |

| Частота прямого вращения шпинделя, об/мин | 33,5..3000 | |

| Размер внутреннего конуса в шпинделе, М | Морзе 4 | |

| Резьбовой конец шпинделя | М45 | |

| Суппорт | ||

| Наибольшее перемещение суппорта продольное/ поперечное, мм | 580/ 150 | |

| Число ступеней продольных подач | 24 | |

| Пределы рабочих подач продольных, мм/об | 0,05..0,7 | |

| Пределы рабочих подач поперечных, мм/об | 0,025..0,35 | |

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | |

| Количество нарезаемых резьб метрических | ||

| Пределы шагов нарезаемых резьб метрических, мм | 0,25..3,5 | |

| Количество нарезаемых резьб дюймовых | ||

| Пределы шагов нарезаемых резьб дюймовых | 80..7 | |

| Количество нарезаемых резьб модульных | ||

| Пределы шагов нарезаемых резьб модульных | 0,25..1,75 | |

| Количество нарезаемых резьб питчевых | нет | |

| Пределы шагов нарезаемых резьб питчевых | нет | |

| Перемещение на одно деление лимба в продольном/ поперечном направлении, мм | 1/ 0,02 | |

| Диаметр и шаг ходового винта, мм | 30 х 6 | |

| Диаметр ходового вала, мм | 20 | |

| Верхние салазки | ||

| Наибольшее перемещение салазок, мм | 150 | |

| Перемещение салазок на одно деление лимба, мм | 0,02 | |

| Перемещение салазок на один оборот лимба, мм | 2,0 | |

| Угол поворота салазок, град | ±45 | |

| Наибольшее сечение державки резца, мм | 16 х 16 | |

| Расстояние от опорной поверхности резца до линии центров, мм | 16 | |

| Задняя бабка | ||

| Наибольшее перемещение пиноли задней бабки, мм | 70 | |

| Конус пиноли задней бабки, мм | Морзе 3 | |

| Диаметр пиноли задней бабки, мм | 40 | |

| Наибольшее поперечное смещение задней бабки, мм | ±10 | |

| Перемещение пиноли на одно деление линейки, мм | 1 | |

| Электрооборудование | ||

| Количество электродвигателей на станке | 2 | |

| Электродвигатель главного привода, кВт | 1,5 | |

| Электродвигатель насоса охлаждения, кВт | 0,12 | |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота), мм | 1510 х 700 х 1360 | |

| Масса станка, кг | 560 |

- Универсальный токарно-винторезный станок повышенной точности 1П611. Руководство по эксплуатации, 1961

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки., 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

Список литературы:

Связанные ссылки. Дополнительная информация