1В625М станок токарно-винторезный универсальный

Паспорт, руководство, схемы, описание, характеристики

Сведения о производителе токарно-винторезного станка 1В625М

Изготовителем токарно-винторезного станка 1В625М является Астраханский станкостроительный завод, основанный в 1944 году.

Основным видом деятельности Астраханского станкостроительного завода является выпуск металлорежущего, кузнечно-прессового, абразивно-отрезного, деревообрабатывающего оборудования. Кроме того, завод производит комплектующие к станкам и оснастку.

Завод выпускает токарно-винторезные станки модели 1В62Г, 16В20, 1В625, 1В625М с расстоянием между центрами 750, 1000 и 1500 мм и токарный станок с ЧПУ АС16М20Ф3.

Станки, выпускаемые Астраханским станкостроительным заводом, АСЗ

- 1А62Г - станок токарно-винторезный универсальный, Ø 400

- 1В62Г - станок токарно-винторезный универсальный, Ø 445

- 1В625м - станок токарно-винторезный универсальный, Ø 500

- 16В20 - станок токарно-винторезный универсальный, Ø 445

- АС2116м - станок сверлильный настольный, Ø 16 х 100

- СМЖ-172 - станок для резки арматурной стали, Ø 24

1В625М станок токарно-винторезный с выемкой в станине универсальный. Назначение и область применения

Токарно-винторезный станок 1В625М разработан на основе токарно-винторезного станка 1В625 и является аналогом станков МК6057, станка 16Р25П, ГС526У, СА500.

Универсальные токарно-винторезные станки 1В625М предназначены для токарной обработки наружных и внутренних поверхностей деталей типа тел вращения разнообразного осевого профиля, в том числе для нарезания метрической, модульной, дюймовой и питчевой резьб на заготовках, устанавливаемых в центрах или патроне.

Используются для внутрисоюзных поставок предприятиям всех отраслей народного хозяйства.

Наиболее целесообразно использовать станки 1В625М в инструментальных и ремонтных службах в условиях мелкосерийного и единичного производства на чистовых и получистовых работах.

Принцип работы и особенности конструкции станка

Жесткая коробчатой формы станина с калеными, шлифованными направляющими обладает достаточной жесткостью.

Шпиндель смонтирован на точных подшипниках качения.

Станок 1В625М оснащен унифицированной коробкой подач 077.0000.000, которая позволяет без настройки зубчатых колес гитары нарезать дюймовые резьбы с 11 и 19 нитками на дюйм.

Фартук также унифицированный узел 067.0000.000 со встроенным электродвигателем ускоренных перемещений суппорта и каретки, что улучшает динамику работы станка на ускоренном ходу.

Конструкция резцедержателя обеспечивает стабильность положения фиксации инструмента. Фартук станка снабжен оригинальным механизмом выключения подачи суппорта, обеспечивающим высокую точность останова на жестком упоре. Комплекс ограждающих и блокировочных устройств гарантирует безопасность работы на станке.

Все основные части станка изготовлены из высококачественной стали, что обеспечивает их надежную долговечную работу.

Термообработанные и шлифованные направляющие станины, зубчатые колеса и валы обеспечивают длительный срок службы и повышенную точность обработки.

Задняя бабка оснащена механическим разгрузочным устройством, обеспечивающим плавность и легкость ее перемещения.

Коробка скоростей, коробка подач и фартук снабжены автономной системой смазки.

Конструкция станка позволяет устанавливать на шпиндельный узел электромеханический, гидравлический или пневматический патроны для зажима заготовок.

Станок сертифицирован на соответствие требованиям безопасности.

Исполнение и категория размещения станков в части условий эксплуатации — УХЛ4 по ГОСТ 15150-69 (Для эксплуатации во всех климатических районах стран ближнего зарубежья в закрытых отапливаемых (охлаждаемых) и вентилируемых производственных помещениях).

Класс точности станков — Н по ГОСТ 8—82Е.

Читайте также: Электрооборудование станка 1В625М, 16В20, 1В62Г, 16В20А, 1В62ГА, 1В625

Обозначение токарного станка

1 - токарный станок (номер группы по классификации ЭНИМС)

В – поколение станка или обозначение завода - производителя:

- А, К - Станкостроительный завод Красный Пролетарий

- Б - Средневолжский станкостроительный завод

- В - Астраханский станкостроительный завод

- ВТ - Витебский станкостроительный завод

- Д - Алма-Атинский станкостроительный завод им. 20-летия Октября

- Е, Л- Ереванское станкостроительное ПО

6 – номер подгруппы (1, 2, 3, 4, 5, 6, 7, 8, 9) по классификации ЭНИМС (6 - токарно-винторезный)

25 – высота центров над станиной (16, 20, 25, 30, 40, 50) (20 - высота центров 250 мм)

Буквы в конце обозначения модели:

Г – станок с выемкой в станине

А, М – станок с механическим приводом верхнего (резцового) суппорта.

К – станок с копировальным устройством

П – точность станка - (н, п, в, а, с) по ГОСТ 8-82 (П - повышенная точность)

Ф1 – станок с устройством цифровой индикации УЦИ и преднабором координат

Ф2 – станок с позиционной системой числового управления ЧПУ

Ф3 – станок с контурной (непрерывной) системой ЧПУ

Ф4 – станок многоцелевой с контурной системой ЧПУ и магазином инструментов

Модификации универсального токарно-винторезного станка 1В625М

16В20 — станок без выемки в станине.

16В20А — станок с механическим приводом верхнего суппорта.

1В62Г — базовый станок с выемкой в станине. Станина станка мод. 1В62Г имеет выемку, закрываемую съемным мостиком. Это позволяет при снятом мостике обрабатывать более крупные (диаметром до 620 мм) заготовки типа дисков, колец и фланцев.

1В62ГА — базовый станок с выемкой в станине. Станок с механическим приводом верхнего суппорта.

1В62ГУ - Ø 445 В данной конструкции применена передняя бабка с упрощенной кинематической схемой и шпиндельным узлом повышенной точности и жесткости. Упрощенная кинематическая схема повышает надежность работы станка не ухудшая его технологические возможности при точении и нарезании резьбы как метрической, так и трубной, без дополнительной настройки коробки передач.

16Г20АС - Ø 445 универсальный токарно-винторезный станок повышенной мощности

1В625 - Ø 500 базовый универсальный токарно-винторезный станок с выемкой в станине

1В625М - Ø 500 перспективная разработка Астраханского станкостроительного завода - станок токарно-винторезный модель 1В625M. Предназначен для выполнения разнообразных токарных работ, в том числе для нарезания метрической, модульной, дюймовой и питчевой резьб на заготовках, устанавливаемых в центрах или патроне. Исполнение и категория размещения станка в части условий эксплуатации - УХЛ4 по ГОСТ 15150-69.

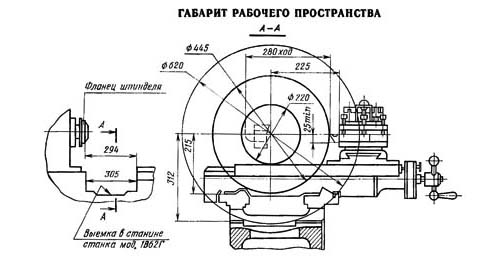

1В625М Габариты рабочего пространства токарно-винторезного станка. Суппорт

Габариты рабочего пространства токарного станка 1в625м

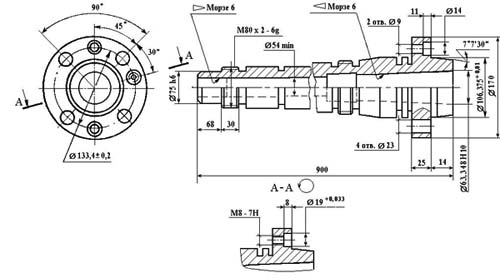

1В625М Посадочные и присоединительные базы токарно-винторезного станка

Шпиндель токарно-винторезного станка 1в625м

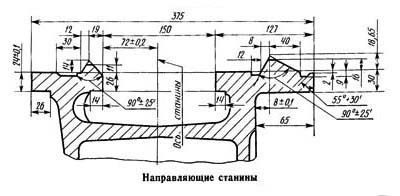

1В625М Посадочные и присоединительные базы станка. Станина

Станина токарно-винторезного станка 1в625м

Станина токарно-винторезного станка 1в625м. Скачать в увеличенном масштабе

1В625М Общий вид универсального токарно-винторезного станка

Фото токарно-винторезного станка 1в625м

Фото токарно-винторезного станка 1в625м. Скачать в увеличенном масштабе

Фото токарно-винторезного станка 1в625м

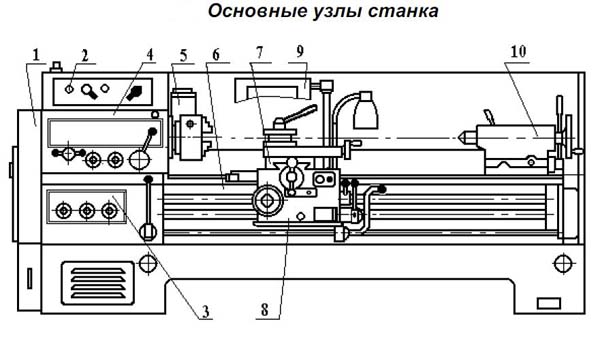

1В625М Расположение основных узлов токарно-винторезного станка

Расположение основных узлов токарно-винторезного станка 1в625м

Спецификация основных узлов токарно-винторезного станка 1В625М

- Коробка передач - 1В625М.81.000

- Электрошкаф - 1В62Г.83В.000-01

- Коробка подач - 077.0000.000

- Бабка передняя - 1В62Г.24.01

- Ограждение патрона - 1В62Г.93.01

- Станина - 1В625М.12.000,-01

- Каретка и суппорт - 1В62Г.35.000*

- Фартук - 067.0000.000

- Ограждение суппорта - 1В62Г.30.000-01

- Бабка задняя - 1В62Г.30.000

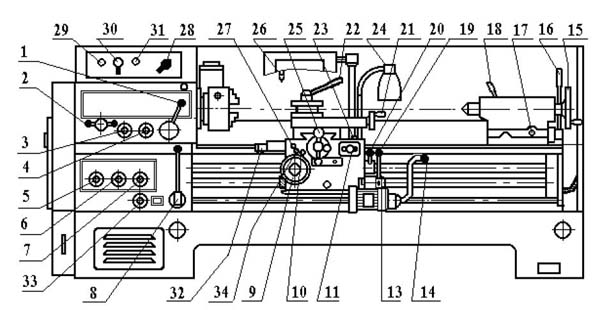

Расположение органов управления токарно-винторезным станком 1В625М

Расположение органов управления токарно-винторезным станком 1в625м

Перечень органов управления токарно-винторезного станка 1В625М

- Рукоятка установки ряда чисел оборотов шпинделя

- Рукоятка установки числа оборотов шпинделя

- Рукоятка установки нормального и увеличенного шага резьбы

- Рукоятка установки правой и левой резьбы (подачи)

- Рукоятка установки величины подачи и шага резьбы

- Рукоятка выбора вида работ (резьбы или подачи) и типа резьбы

- Рукоятка установки величины подачи и шага резьбы, а также отключения механизма коробки подач при нарезании резьб напрямую

- Рукоятка управления фрикционной муфтой главного привода (сблокирована с рукояткой 14)

- Маховик ручного перемещения каретки

- Рукоятка включения и выключения реечной шестерни

- Кнопочная станция включения и выключения электродвигателя главного привода, а также «СТОП/АВАРИЙНЫЙ СТОП»

- Рукоятка включения подачи при ее выключении в результате перегрузки

- Рукоятка управления механическими перемещениями каретки и поперечных салазок суппорта

- Рукоятка управления фрикционной муфтой главного привода (сблокирована с рукояткой 8)

- Маховик перемещения пиноли задней бабки

- Рукоятка закрепления задней бабки на станине

- Винты поперечного перемещения задней бабки

- Рукоятка крепления (зажима) пиноли задней бабки

- Кнопка включения электродвигателя привода быстрых перемещений каретки и поперечных салазок суппорта

- Рукоятка включения и выключения гайки ходового винта

- Рукоятка ручного перемещения резцовых салазок суппорта

- Рукоятка поворота и закрепления резцовой головки

- Винт закрепления каретки на станине

- Выключатель лампы местного освещения

- Рукоятка ручного перемещения поперечных салазок суппорта

- Сопло регулировки подачи охлаждающей жидкости

- Кнопка золотника смазки направляющих каретки и поперечных салазок суппорта

- Переключатель электронасоса подачи охлаждающей жидкости

- Сигнальная лампа “Станок подключен к сети”

- Вводный автоматический выключатель

- Сигнальная лампа «Главный электродвигатель включен»

- Упор продольного перемещения

- Рукоятка переключения шага дюймовой резьбы с 11 на 19 ниток на дюйм

- Рукоятка включения и выключения механического привода верхнего суппорта (салазок)

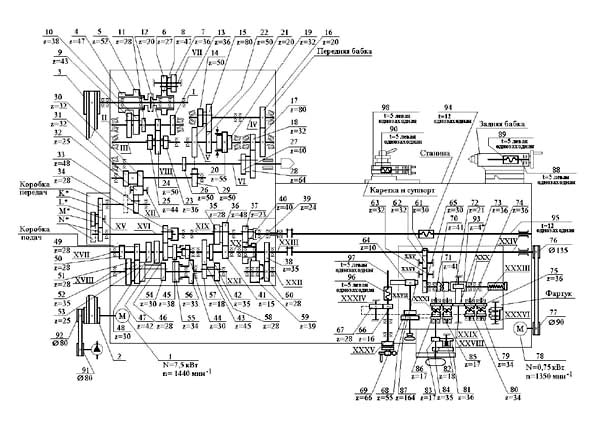

Кинематическая схема токарно-винторезного станка 1В625М

Кинематическая схема токарно-винторезного станка 1в625м

Схема кинематическая токарно-винторезного станка 1В625М. Скачать в увеличенном масштабе

Порядок работы на станке

Установка скоростей вращения шпинделя

Придание шпинделю необходимой скорости вращения осуществляется установкой рукояток 1 и 2 (рисунок 9) согласно указаниям таблицы, укрепленной на лицевой стороне передней бабки станка.

В левой части этой таблицы даны частоты прямого вращения шпинделя и указаны положения рукояток 1 и 2, при которых они обеспечиваются.

Рукоятка 1 устанавливается в одно из четырех положений (ее положение совмещается с рядами чисел частот, нанесенными над ее ступицей, внизу правой части таблицы). Рукоятка 2 круговым вращением устанавливается в положение, обеспечивающее совпадение цифры, нанесенной на боковую поверхность ее ступицы (соответствующей цифре, выбранной в таблице), с указателем, нанесенным на таблице над этой рукояткой.

Установка подач

Установка величин подач осуществляется при установленной в положение “подача” (при совмещении выступа ступицы с соответствующим символом, нанесенным на таблице, укрепленной на кожухе коробки подач) рукоятке 6 (рисунок 9), рукоятками 5 и 7 в соответствии со значениями, указанными в правой верхней части таблицы, укрепленной на лицевой стороне корпуса передней бабки.

Настроив скорости вращения шпинделя в соответствии с выбранным рядом подач, находят в этой строке нужную подачу и по ее расположению в заголовке и подзаголовке соответствующей графы находят указания по установке рукоятки 5 (в одно из положений I, II, III или IV) и рукоятки 7 (в одно из положений А, В, С или D).

Установка рукояток в определенные таким образом положения осуществляется совмещением выступов этих рукояток с соответствующими символами, указанными в таблице, расположенной на левой стороне кожуха коробки подач.

В таблице, расположенной на передней бабке, даны значения величин продольных подач. Величина поперечной подачи равняется половине величины продольной.

Читайте также: Электрооборудование станка 1В625М, 16В20, 1В62Г, 16В20А, 1В62ГА, 1В625

Читайте также: Производители токарных станков в России

Технические характеристики станка 1В625М

| Наименование параметра | 16В20 | 1В62Г | 1В625М |

|---|---|---|---|

| Основные параметры | |||

| Класс точности по ГОСТ 8-82 | Н | Н | Н |

| Наибольший диаметр заготовки над станиной, мм | 445 | 445 | 500 |

| Наибольший диаметр заготовки над суппортом, мм | 220 | 220 | 290 |

| Наибольший диаметр заготовки над выемкой станины, мм | - | 620 | 690 |

| Наибольшая длина заготовки (РМЦ), мм | 750,1000,1500 | 750,1000,1500 | 1000,1500,2000 |

| Наибольшая длина обтачивания, мм | 650,900,1400 | 650,900,1400 | 900,1400,1900 |

| Наибольшая масса заготовки в патроне, кг | |||

| Наибольшая масса заготовки в центрах, кг | |||

| Высота устанавливаемого резца, мм | 25 | 25 | 25 |

| Шпиндель | |||

| Диаметр сквозного отверстия в шпинделе, мм | 54 | 54 | 60 |

| Наибольший диаметр прутка, мм | |||

| Число ступеней частот прямого вращения шпинделя | 24 | 24 | 24 |

| Частота прямого вращения шпинделя, об/мин | 10...1400 | 10...1400 | 10...1400 |

| Число ступеней частот обратного вращения шпинделя | 12 | 12 | 12 |

| Частота обратного вращения шпинделя, об/мин | |||

| Размер внутреннего конуса в шпинделе | М5 | М5 | М5 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К | 6К |

| Суппорт. Подачи | |||

| Наибольшее продольное перемещение каретки суппорта, мм | 900 | 900 | 900 |

| Наибольшее поперечное перемещение суппорта, мм | 280 | 280 | 302 |

| Наибольшее поперечное перемещение верхнего суппорта (салазок), мм | 130 | 130 | 130 |

| Число ступеней продольных/ поперечных подач | 50/ 50 | 50/ 50 | 50/ 50 |

| Пределы скорости продольных подач, мм/об | 0,018..22,4 | 0,018..22,4 | 0,036..22,4 |

| Пределы скорости поперечных подач, мм/об | 0,009..11,2 | 0,009..11,2 | 0,018..11,2 |

| Скорость быстрых перемещений суппорта, продольных/ поперечных, м/мин | 4/ 2 | 4/ 2 | 4/ 2 |

| Продольное перемещение на одно деление лимба, мм | 1 | 1 | 1 |

| Продольное перемещение на одно деление нониуса, мм | 0,1 | 0,1 | 0,1 |

| Поперечное перемещение суппорта на одно деление лимба, мм | 0,05 | 0,05 | 0,05 |

| Перемещение салазок на одно деление лимба, мм | 0,05 | 0,05 | 0,05 |

| Количество нарезаемых резьб метрических | 36 | 36 | 36 |

| Пределы шагов нарезаемых резьб метрических, мм | 0,5..224 | 0,5..224 | 0,5..224 |

| Количество нарезаемых резьб дюймовых | 45 | 45 | 45 |

| Пределы шагов нарезаемых резьб дюймовых | 77..0,125 | 77..0,125 | 77..0,125 |

| Количество нарезаемых резьб модульных | 36 | 36 | 36 |

| Пределы шагов нарезаемых резьб модульных | 0,5..224 | 0,5..224 | 0,5..224 |

| Количество нарезаемых резьб питчевых | 45 | 45 | 45 |

| Пределы шагов нарезаемых резьб питчевых | 77..0,125 | 77..0,125 | 77..0,125 |

| Предохранитель от перегрузки | есть | есть | есть |

| Блокировка продольных и поперечных подач | есть | есть | есть |

| Выключающие продольные упоры | есть | есть | есть |

| Шероховатость поверхности заготовки из конструкционной стали при чистовом обтачивании, мкм, не более | Ra 2.0 | Ra 2.0 | |

| Задняя бабка | |||

| Наибольшая длина перемещения пиноли задней бабки, мм | 150 | 150 | 150 |

| Наибольшее перемещение задней бабки, мм | ±15 | ±15 | ±15 |

| Электрооборудование | |||

| Количество электродвигателей на станке | 3 | 3 | 3 |

| Электродвигатель главного привода, кВт | 7,5 | 7,5 | 7,5 |

| Привод ускоренных перемещений, кВт | 0,75 | 0,75 | 0,37 |

| Электродвигатель насоса охлаждения, кВт | 0,12 | 0,12 | 0,12 |

| Суммарная мощность, кВт | 8,37 | 8,37 | |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота) (РМЦ 1000), мм | 2800 1190 1450 | 2800 1190 1450 | 2800 1370 1700 |

| Масса станка (РМЦ 1000), кг | 2450 | 2430 | 2430 |

- Станки токарно-винторезные 16В20, 16В20А, 1В62Г, 1В62ГА, 1В625. Руководство по эксплуатации, 2004

- Станки токарно-винторезные 16В20, 1В62Г, 1В625М. Руководство по эксплуатации 16В20.00.000 РЭ

- Станки токарно-винторезные 16В20, 1В62Г. Руководство по эксплуатации 1В62Г.00.000 РЭ3, 1993

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки, 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки. Дополнительная информация