2А470 станок координатно-расточный двухстоечный

Схемы, описание, характеристики

Сведения о производителе координатно расточного станка 2А470

Производитель координатно расточного станка 2А470 Ленинградский станкостроительный завод им. Свердлова, основанный в 1868 году.

С 1949 предприятие тяжёлого станкостроения. Завод начал выпуск металлорежущих станков собственной конструкции (горизонтально-расточных, координатно-расточных, копировально-фрезерных, типа «обрабатывающий центр» и др.

Объединение обладает замкнутым технологическим циклом, имеет литейное, заготовительное, гальваническое производства, все виды механической обработки, стендовую сборку станков, малярные и упаковочные участки.

Станки производства Ленинградского станкостроительного завода им. Свердлова

- 2А470 - станок координатно-расточной двухстоечный особо высокой точности, 1400 х 2240

- 2А614 - станок горизонтально-расточной универсальный, Ø 80

- 2А620 - станок горизонтально-расточной универсальный, Ø 90

- 2А620Ф1 - станок горизонтально-расточной с УЦИ, Ø 90

- 2А620Ф2 - станок горизонтально-расточной с ЧПУ, Ø 90

- 2А622 - станок горизонтально-расточной универсальный, Ø 110

- 2А622Ф1 - станок горизонтально-расточной универсальный, Ø 110

- 2А622Ф2 - станок горизонтально-расточной с ЧПУ, Ø 110

- 2А622Ф4 - станок горизонтально-расточной с ЧПУ, Ø 110

- 2А656Ф11, 2А656РФ11 - станок горизонтально-расточной тяжелый универсальный с подвижной стойкой, Ø 160

- 2В460 - станок координатно-расточной двухстоечный, 1000 х 1600

- 2В622Ф4 - станок горизонтально-расточной с ЧПУ, Ø 125

- 2Е460 - станок координатно-расточной двухстоечный, 1000 х 1600

- 2Е470 - станок координатно-расточной двухстоечный, 1400 х 2240

- 2Е656, 2Е656Р - станок горизонтально-расточной тяжелый универсальный с подвижной стойкой, Ø 160

- 262Г - станок горизонтально-расточной универсальный, Ø 85

- 2620, 2620А - станок горизонтально-расточной универсальный, Ø 90

- 2622, 2622А - станок горизонтально-расточной универсальный, Ø 110

- 2657 - станок горизонтально-расточной универсальный, Ø 150

- 6441Б - станок копировально-фрезерный горизонтальный с электронным управлением, 630 х 1200

- 6652 - станок продольно-фрезерный двухстоечный четырехшпиндельный, 1250 х 4250

2А470 станок координатно-расточной двухстоечный. Назначение и область применения

Станок двухстоечный тяжелый координатно-расточный 2А470 особо высокой точности предназначен для обработки точных и точно расположенных отверстий в различных тяжелых корпусных деталях, точного фрезерования плоскостей, разметки и ряда других особо точных работ.

На станке можно с высокой точностью осуществлять установку подвижных органов — стола и головок, что позволяет использовать станок в качестве измерительной машины.

Шероховатость обрабатываемой поверхности Rz 1,25.

Класс точности станка В.

На станке возможно выполнение следующих технологических операций:

- сверление, развертывание, зенкерование;

- подрезка торцев;

- фрезерование плоскостей (получистовое и чистовое);

- проверка линейных размеров;

- проверка межцентровых расстояний обработанных отверстий;

- разметка.

Особенности конструкции координатно-расточного станка 2А470

Высокая точность изготовления и жесткость станка, малые температурные деформации, удобное управление позволяют осуществлять высокопроизводительную точную обработку изделий па предприятиях различных отраслей промышленности длительном сохранении точности станки.

Станок 2А470 имеет универсальное исполнение с двумя шпиндельными головками (вертикальной и горизонтальной) и люнетом.

Высокая общая жесткость и виброустойчивость достигнуты в результате специального исполнения базовых деталей и узлов станка.

Станок устанавливается на фундаменте свободно, на трех точках, что устраняет влияние деформаций фундамента на точность.

Все базовые детали (станина, стойки, траверса и др.), имеющие направляющие скольжения, изготовлены из легированного чугуна с повышенной твердостью и износостойкостью направляющих, что обеспечивает высокую долговечность станка.

На станке достигнута высокая плавность перемещений узлов, что обеспечивает точность их установки.

На станке имеется устройство для стабилизации температуры механизмов шпиндельных головок.

Это устройство введено для устранения влияний температурных деформации механизмов па точность работы станка.

Управление станком удобно осуществляется с подвесного передвижного электрического пульта, подвешенного на металлическом кронштейне, и от установочных кнопок, расположенных возле оптических экранов.

Станок имеет высокоточные виброустойчивые скоростные шпиндельные системы.

Переключение скоростей вращения шпинделей осуществляется дистанционно.

При переключении скоростей торцы зубчатых колес автоматически защищаются от перенапряжения.

Величина подачи может изменяться в процессе резания.

Станок снабжен автоматически действующими зажимными устройствами стола, шпиндельных головок и траверсы.

Отсчет координат для установки стола и шпиндельных головок производится посредством проекционных оптических устройств с экранами, уменьшающими утомляемость зрения. Цена отсчета 0,001 мм.

Отсчет перемещения гильз шпинделей производится посредством проекционных оптических устройств с экранами.

Цена отсчета 0,01 мм.

Станок снабжен двухканальным электрическим управлением, обеспечивающим одновременную установку по координатам двух рабочих органов. Штурвалы и электрические операторы позволяют производить топкую установку подвижных рабочих органов по координатам.

Наибольшее допускаемое усилие резания на шпинделе при вылете режущих кромок инструмента от торца головки 250 мм не должно превышать 500 кг.

Читайте также: Электрооборудование станка 2А470, 2Б460, 2В460

Модификации координатно-расточного станка 2А470

- 2В460 - станок имеет универсальное исполнение по ГОСТ 6464—63 с двумя шпиндельными головками: вертикальной, горизонтальной в люнетом. Рабочая поверхность стола равна 1000 х 1600 мм (ширина х длина). Вес станка 22 т.

- 2Б460 - станок — модификация станка 2А470. Имеет с ним общие основные параметры, но выполнен только с вертикальной шпиндельной головкой (без горизонтальной шпиндельной головки и люнета). Вес станка 19 т.

- 2А470 - станок имеет универсальное исполнение по ГОСТ 6464—63 с двумя шпиндельными головками: вертикальной, горизонтальной и люнетом. Отличается от станка 2А470 основными параметрами. Рабочая поверхность стола равна 1600 x 2240 мм (ширина х длина). Вес станка 36 т.

2А470 Габарит рабочего пространства координатно-расточного станка

Габарит рабочего пространства станка 2А470

2А470 Посадочные и присоединительные базы координатного расточного станка

Посадочные и присоединительные базы станка 2А470

Посадочные и присоединительные базы станка 2А470. Скачать в увеличенном масштабе

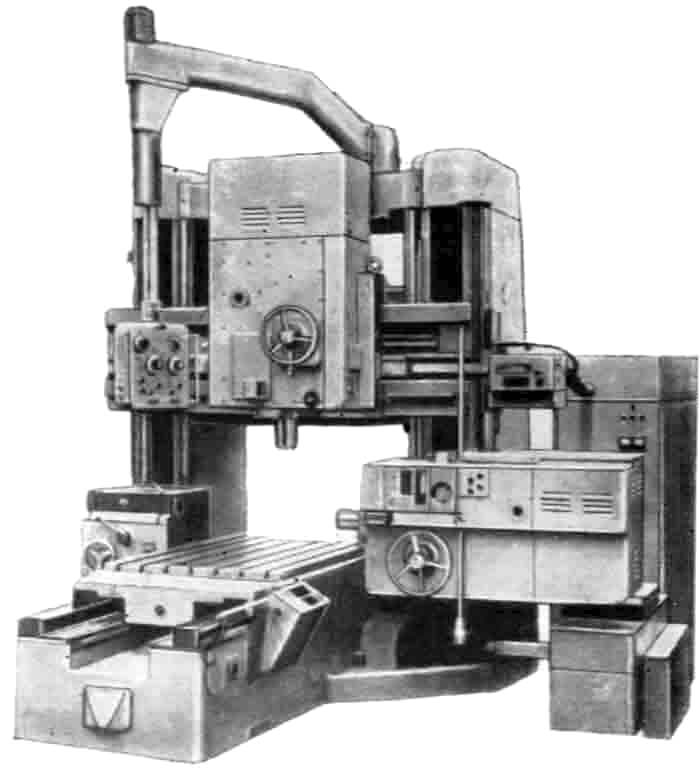

2А470 Общий вид координатно-расточного станка

Фото координатно-расточного станка 2А470

Фото координатно-расточного станка 2А470

2А470 Расположение органов управления координатно-расточным станком

Расположение органов управления расточным станком 2А470

Расположение органов управления станком 2А470. Скачать в увеличенном масштабе

Перечень органов управления станком 2А470

- Быстрые и медленные ручные перемещения вертикального шпинделя и медленные перемещения вертикальной головки

- Лимб отсчета перемещений вертикального шпинделя

- Доводочный оператор стола на вертикальной головке

- Указатель грубого отсчета перемещений траверсы

- Указатель грубого отсчета перемещений вертикальной головки

- Установочные перемещения вертикальной головки и ее пиноли

- Экран точного отсчета перемещений вертикальной головки

- Доводочный оператор вертикальной головки

- Снятие напряжения в кинематической цепи привода перемещения вертикальной головки

- Указатель грубого отсчета перемещений горизонтальной головки

- Экран точного отсчета перемещений горизонтальной головки

- Включение освещения экрана точного отсчета перемещений горизонтальной головки и пиноли горизонтальной головки

- Установочные перемещения горизонтальной головки и ее пиноли

- Подсветка оцифрованной шкалы отсчета перемещений горизонтальной головки

- Установка долей миллиметра на оптическом экране перемещения горизонтальной головки

- Включение и отключение напряжения питания станка

- Быстрые и медленные ручные перемещения горизонтального шпинделя и медленные перемещения горизонтальной головки

- Лимб отсчета перемещений горизонтального шпинделя

- Установка механической подачи или медленных ручных перемещении горизонтальной головки или пиноли шпинделя; быстрых ручных перемещений пиноли горизонтального шпинделя

- Ручной зажим пиноли горизонтального шпинделя

- Механизированный зажим и отжим инструмента в конусе горизонтального шпинделя

- Подсветка оцифрованной шкалы отсчета перемещений стола

- Включение освещения экрана стола

- Указатель грубого отсчета перемещений стола

- Аварийная «стоп»

- Включение установочных перемещений люнета

- Зажим люнета и распределение на включение ручного перемещения и установочных перемещений люнета

- Установочные ручные перемещения люнета

- Рукоятка насоса для смазки направляющих стола

- Зажим крышки люнета

- Указатель грубого отсчета перемещений люнета

- Совмещение оси люнета с осью горизонтального шпинделя (совместительная оптика)

- Экран точного отсчета перемещений пиноли горизонтального шпинделя

- Установка изображения штриха на оптическом экране горизонтальной головки в положение «О»

- Установка механической подачи или медленных ручных перемещений вертикальной головки или пиноли шпинделя; быстрых ручных перемещений пиноли вертикального шпинделя

- Рукоятка насоса для смазки направляющих траверсы

- Ручной зажим пиноли вертикального шпинделя

- Корректировка положений траверсы

- Экран точного отсчета перемещений пиноли вертикальной головки

- Включение установочного перемещения траверсы

- Перемещение пульта

- Ручное перемещение пульта по дуге

- Зажим пульта от поворота в вертикальной плоскости

- Автоматическое включение зажимов стола, траверсы, вертикальной и горизонтальной головок

- Выбор узла подачи

- Включение быстрых установочных перемещений вертикальной и горизонтальной головок и шпинделей

- Изменение скоростей перемещений и включение установочных перемещений вертикальной и горизонтальной головок и пинолей шпинделей

- Изменение скоростей перемещений и включение установочных перемещений стола

- Включение и остановка рабочего перемещения вертикальной и горизонтальной головок и пинолей их шпинделей

- Фиксация поворота пульта в горизонтальной плоскости

- Включение и остановка рабочего перемещения стола

- Остановка вращения шпинделей

- Включение вращения шпинделей. Кратковременный проворот шпинделей

- Включение быстрых установочных перемещений стола

- Установка на холостое положение шпинделя

- Вариатор скоростей

- Зажим пульта от поворота в горизонтальной плоскости

- Пуск и остановка агрегата

- Включение освещения экрана точного отсчета перемещений пиноли вертикальной головки

- Механизированным зажим и отжим инструмента в конусе вертикального шпинделя

- Установочные перемещения стола

- Экран точного отсчета перемещений стола

- Доводочный оператор стола

- Установка долей миллиметра на оптическом экране перемещения стола

- Снятие напряжения в кинематической цепи привода перемещения стола

- Установка изображения штриха на оптическом экране стола и положение «О»

- Установка изображения штриха на оптическом экране вертикальной головки в положение «О»

- Подсветка оцифрованной шкалы отсчета перемещений вертикальной головки

- Включение освещения экрана точного отсчета перемещений вертикальной головки

- Установка долей миллиметра на оптическом экране перемещения вертикальной головки

2А470 Кинематическая схема координатно-расточного станка

Кинематическая схема координатно-расточного станка 2А470

Кинематическая схема координатно-расточного станка 2А470. Скачать в увеличенном масштабе

Кинематическая схема координатно-расточного станка 2А470

Кинематическая схема координатно-расточного станка 2А470. Скачать в увеличенном масштабе

Кинематическая схема координатно-расточного станка 2А470

1. Кинематическая схема координатно-расточного станка 2А470. Скачать в увеличенном масштабе

Компоновка станка 2А470

На крестообразной станине установлены две неподвижные стойки, связанные между собой в верхней части поперечиной.

По горизонтальным направляющим станины перемещается стол. По вертикальным направляющим стоек перемещается траверса с головкой вертикального шпинделя (вертикальная головка). Вертикальная головка перемещается горизонтально по направляющим траверсы. Ниже траверсы, по направляющим правой стойки, вертикально перемещается головка горизонтального шпинделя (горизонтальная головка), а по направляющим левой стойки вертикально перемещается люнет.

(На станке 2Б460 установка головки горизонтального шпинделя и люнета непредусмотрены).

Устройство узлов станка 2А470

Станина и стол

По двум направляющим станины (плоской и V-образной) в продольном направлении перемещается стол. Направляющие защищены от попадания стружки стальным и лентами.

Рядом с направляющими расположены дорожки качения тележек разгрузки стола. Разгрузка стола обеспечивает плавность перемещения, а, следовательно, и возможность точной установки стола с изделием. Для случая работы с охлаждением, на конце станины имеется специальный отсек для сбора охлаждающей жидкости. Продольное перемещение стола осуществляется посредством реечно-винтовой передачи от электродвигателя постоянного тока. Винтовые рейки установлены на нижней части стола. Короткий винт с приводом смонтирован в отдельном корпусе (рис. 15, 16), который крепится в средней части станины между направляющими. Сзади к станине крепится редуктор привода стола (рис. 17, 18). Справа к станине крепится корпус оптического экранного устройства для измерения перемещений стола. Справа и слева станины, в ее средней части, крепятся механизмы зажима стола.

На поперечине расположен механизм привода перемещений траверсы (рис. 19, 20). В средней ее части крепится электродвигатель переменного тока; на верхних плоскостях стоек установлены два червячных редуктора (рис. 21), передающие вращение от двигателя к винтам перемещения траверсы. На правой стойке, на ее верхней плоскости, установлен блочник с роликовой цепью, связывающей горизонтальную головку с противовесом, который помещается внутри правой стойки.

На переднем торце стола находится насос для смазки направляющих. Насос приводится в действие ходом стола; для ручной подкачки перед началом работы имеется рукоятка. К столу снизу, на кронштейнах, крепится специальная линейка оптического экранного устройства.

Шпиндельные головки. Головка вертикального шпинделя

Головка вертикального шпинделя (вертикальная шпиндельная головка) представляет собой отдельный сборочный узел, состоящий из основной коробки, в которой расположено шпиндельное устройство и механизм привода подач гильзы шпинделя.

В основной коробке также смонтированы отдельные механизмы привода главного движения, управления, главного двигателя, насоса смазки и панели распределения гидравлической схемы.

Привод шпинделя (Рис. 22 и 23)

Привод вращения шпинделя осуществляется от электродвигателя трехфазного тока. Электродвигатель установлен на шпиндельной головке. Передача вращения от электродвигателя к коробке скоростей осуществляется через муфту переменной жесткости, поглощающей резкие толчки. Торможение двигателя осуществляется с помощью электромагнитной муфты, укрепленной па корпусе головки.

Механизм привода главного движения

Изменение скорости вращения шпинделя достигается перемещением подвижных блоков зубчатых колес коробки скоростей.

Зубчатые колеса привода главного движения, а также зубчатые колеса механизма подач изготовлены из легированной стали и термически обработаны. Зубчаты колеса привода главного движения имеют шлифованные зубья.

Для проворота шпинделя вручную при работе с индикаторным центроискателем в коробке скоростей устанавливается нейтральное положение подвижного блока зубчатых колес, при котором шпиндель отключается от привода главного движения.

Шпиндельное устройство (Рис. 24 и 25)

Шпиндельное устройство состоит из следующих узлов:

- расточной шпиндель;

- шпиндельная гильза;

- хвостовая (приводная) часть;

- противовесное устройство.

Расточный шпиндель смонтирован в шпиндельной гильзе на двух прецизионных цилиндро-роликовых подшипниках с коническим отверстием внутреннего кольца.

Осевые усилия воспринимаются двумя прецизионными упорными шарикоподшипниками.

Гильза шпинделя - азотированная с высокой поверхностной твердостью перемещается в корпусе шпиндельной бабки.

Хвостовая (приводная) часть шпиндельного устройства выполнена таким образом, чтобы передавать только крутящий момент, разгружая расточный шпиндель от изгибающих моментов, передаваемых со стороны приводом.

Противовесное устройство, соединенное со шпиндельным устройством посредством цепи, служит для уравновешивания гильзы со шпинделем.

Привод подач

Привод рабочих подач, быстрых и медленных установочных перемещений шпиндельной гильзы и шпиндельной головки (рис. 26 и 27) осуществляется от электродвигателя постоянного тока с широким диапазоном изменения скорости.

Быстрые и тонкие перемещения шпиндельной гильзы и тонкие перемещения шпиндельной головки (с отсчетом перемещений по лимбу) могут производиться также от штурвала, расположенного на лицевой стороне шпиндельной головки. Редуктор привода подач с двигателем смонтированы в корпусе шпиндельной головки.

Головка горизонтального шпинделя

Конструкция головки горизонтального шпинделя (горизонтальная шпиндельная головка) аналогична конструкции вертикальной шпиндельной головки.

Шпиндельное устройство то же, что и в вертикальной шпиндельной головке, но без противовеса.

Привод вращения шпинделя, привод подач головки и шпиндельной гильзы (рис. 28 и 29) выполнены так же, как и в головке вертикального шпинделя.

В верхнем левом отсеке корпуса горизонтальной головки крепится оптическое экранное устройство для измерения перемещения горизонтальной головки по стойке.

Люнет

Люнет расположен на направляющих левой стойки.

В отверстие опоры люнета может быть вставлена сменная втулка. Привод установочных перемещений люнета осуществляется от электродвигателя переменного тока. Зажим люнета на стойке — однорукояточный. Для совмещения оси люнета с осью горизонтального шпинделя служит оптическое устройство, которое устанавливается в отверстие опоры люнета и в конус горизонтального шпинделя.

Механизм зажима инструмента в конусе шпинделя станка 2А470 (Рис. 25 и 30)

Внутри шпинделя установлена затяжная штанга 1 фиксирующая конический хвостовик инструментодержателя 2 (Рис. 25) в коническом отверстии шпинделя.

Штанга 1 может как вращаться, так и перемещаться в осевом направлении. Вращение штанги осуществляется от двигателя 3 через зубчатые колеса 4 и 5, фрикционную электромагнитную муфту 6, зубчатые колеса 7 и 8, через вал 9, муфту 10 с пальцем 11 и втулку 12 с пазами на торце, сидящую неподвижно на конце затяжной штанги 1,

При зажиме инструмента (или при его освобождении) шпиндель должен находиться в своем крайнем положении - при минимальном вылете, т. к. при этом включается торможение цепи главного привода. Указанная электрическая блокировка осуществляется через стержень 13, сидящий на пальце 11, стержень 14 и микропереключатель 15.

Работа механизма при зажиме и освобождении инструмента

Шпиндель устанавливается в крайнее, положение. Втулка 12, перемещаясь вместе со шпинделем, нажимает па палец 11 и, преодолевая усилие пружины 16, через стержни 13 и 14 включит микропереключатель 15. В таком положении шпинделя отключается питание главного двигателя и осуществляется торможение цепи главного привода.

Нажатием на кнопку «Отжим инструмента» включается двигатель 3. При этом происходит вывинчивание резьбового конца штанги из хвостовика инструментодержателя 2. Вывинчивание продолжается до тех пор, пока штанга 1 своим буртиком 17 не упрется в подшипник 18. После этого штанга, продолжая вращаться, будет выталкивать хвостовик инструментодержателя из конического отверстия шпинделя.

Остановка двигателя произойдет по сигналу от реле времени.

Для отжима инструмента фрикционная электромагнитная муфта 6 подключается в сеть более высокого напряжения, чем для его зажима, и передает больший крутящий момент. Для зажима инструмента следует инструментодержатель ввести в коническое отверстие шпинделя и нажать кнопку "зажим инструмента".

Привод вращения штанги осуществляется по той же кинематической цепи, только двигатель будет вращаться в другом направлении, а фрикционная муфта 6 будет передавать меньший крутящий момент.

Штанга вращаясь ввинчивается в ннструментодержатель до тех пор, пока не упрется своим буртиком 19 в кольцо 20, после чего произойдет затягивание инструментодержателя в коническое отверстие шпинделя. После затяжки вращение двигателя прекращается. При выдвижении шпинделя из крайнего положения электроблокировка отменяется. Под действием пружины 16 муфта 10 с пальцем 11, стержнем 13 продвинется до буртика вала 9 и отключит микропереключатель 15.

Траверса

Траверса представляет собой жесткую балку коробчатой формы. По направляющим траверсы в горизонтальном направлении перемещается вертикальная шпиндельная головка.

Сама траверса имеет вертикальное установочное перемещение по направляющим стоек.

На левом торце траверсы кренится ручной насос для смазки направляющих траверсы.

На правом торце траверсы крепится оптическое экранное устройство для измерения перемещения вертикальной головки.

Органы управления управление станком

Органы управления станком сосредоточены главным образом на одном пульте. Часть органов управления расположена непосредственно на самом станке. Количество рукояток сведено к минимуму.

Расположение органов управления и их назначение указано на рис. 31 и рис. 32.

Пульты

Основной пульт управления закреплен на поворотном кронштейне, который может быть установлен и заторможен в удобной для рабочего зоне.

Конструкция пульта позволяет также поворачивать его на 360° и менять установку его по высоте.

Вспомогательные пульты расположены около оптических приборов или в зоне шпиндельных устройств. Это в значительной степени облегчает управление станком.

Измерение перемещений подвижных органов станка

На станке имеются измерительные устройства, предназначенные для:

- точной установки по координатам или точного измерения перемещений вертикальной и горизонтальной головок и стола;

- точного измерения перемещений шпинделей;

- совмещения оси люнета с осью шпинделя горизонтальной головки;

- установочных перемещений траверсы.

1. Измерительные оптические экранные устройства для точной установки по координатам

Экранные оптические отсчетные устройства встроены в узлы станка, и предназначаются для отсчета координат перемещения стола, головки горизонтального шпинделя, головки вертикального шпинделя.

В качестве эталонной меры для точного отсчета координат применяется металлическая штриховая мера, профиль которой изображен на рис. 39.

Отсчет координат производится по двум штриховым мерам: грубый отсчет по оцифрованной миллиметровой линейке и точный отсчет, по упомянутой выше, неоцифрованной металлической миллиметровой штриховой мере посредством оптической системы, дающей 120-кратное увеличение.

Точный отсчет осуществляется путем совмещения проекции изображения штриха миллиметрового деления с просветом индекса, перемещающегося вдоль экрана.

Координата считывается и задается по шкале десятых долей миллиметра и барабану, имеющему 100 делений, с ценой деления 0,001 мм.

Шкала отсчета доли миллиметра станка 2А470

Шкала отсчета доли миллиметра станка 2А470. Скачать в увеличенном масштабе

Для задания координаты (0,463) необходимо вращать рукоятку 15 (или 64 или 70) до тех пор, пока индексы не займут положение, показанное на ряс. 41.

Источниками света для экранной оптики служат лампы накаливания 12 В 100 Вт.

Для осуществления сброса на ноль долей миллиметра (что бывает необходимо после установки базы изделия или упрощения подсчетов при установке последующих координат) в оптических отсчетных устройствах предусмотрены специальные оптические клиновые компенсаторы. Рукоятки 34, 66 и 67 этих компенсаторов выведены па наружные стороны корпусов приборов.

2. Измерительные оптические экранные устройства для точного перемещения шпинделей

Экранные оптические отсчетные устройства встроены в узлы шпиндельных головок и предназначаются для отсчета перемещения вертикального и горизонтального шпинделей.

В качестве эталонной меры для точного отсчета перемещения применяется также металлическая штриховая мера, проектируемая па экран оптического устройства с увеличением 60 х

Отсчет производится по растру путем совмещения проекции изображения штриха меры с просветами между прямоугольниками растровой сетки, проектируемой на экран. На рис. 42 изображено положение штриха, соответствующее отсчету 0,44 мм.

Отсчет целых миллиметров перемещения шпинделей производится по лимбам 2 или 18 на штурвальных устройствах.

Очистка оптических шкал

При возникновении необходимости, в случае попадания грязи и пыли на зеркальную поверхность оптических шкал, следует их очистить. Для этого необходимо произвести следующие действия.

- Вынуть шкалы из посадочных мест станка.

- Налить в резервуар, образуемый боковыми стенками шкалы, закрытой с торцов деталями, 100 грамм спирта-ректификата.

- Через 5—6 минут, осторожно покачивая шкалу в продольном направлении, обмыть зеркальную поверхность шкалы возникающей волной спирта до исчезновения грязных или масляных пятен.

- Вылить спирт из резервуара шкалы.

- Промывку повторить 2 - 3 раза.

- Поставить шкалу зеркальной поверхностью под 45° к горизонту и смыть жирные пятна со шкалы, поливая ее спиртом.

- Дать шкале обсохнуть в течение 5—6 минут.

- Протереть зеркальную поверхность мягкой замшей до исчезновения влаги.

- Поставить шкалы в посадочные места станка.

Внимание! а) Не прикасаться пальцами рук к зеркальной поверхности, б) Замшу перед употреблением тщательно промыть в спирте.

3. Оптическое устройство для совмещения оси люнета с осью шпинделя горизонтальной головки

Устройство состоит из зрительной трубы и осветителя, которые устанавливаются в отверстие люнета и в конус горизонтального шпинделя.

В оптической системе осветителя имеется горизонтальная риска шкалы 2 (рис. 40) по обеим сторонам которой нанесены деления с ценой деления 0,1 мм для оценки несовмещения при предварительной установке люнета.

Точность совмещения достигает трех микрон. Установка на резкость производится вращением окулярного кольца трубы.

Порядок совмещения осей люнета и шпинделя

- а) По масштабной линейке, закрепленной в направляющей стойке, предварительно установить люнет по отсчету, снятому с масштабной линейки горизонтальной бабки.

- б) Включить осветитель (штепсельная розетка помещена на горизонтальной головке).

- в) Перемещая люнет, добиться совмещения риски осветителя с серединой биштриха «1» зрительной трубы.

Указания по эксплуатации

Оптические приборы, установленные на станке, выпускаются отрегулированными и в дальнейшем (в процессе эксплуатации) в профилактическом ремонте в течение ряда лет не нуждаются.

При возникновении необходимости хотя бы в незначительном ремонте следует обращаться только к специалистам оптико-механикам или на завод-изготовитель. Смена перегоревших лампочек производится после снятия кожухов, закрывающих доступ к патронам.

Устанавливая новую лампочку, следует за счет перемещения ее вдоль оси или дополнительного поворота добиться полного заполнения апертурной диафрагмы нитью лампы.

Апертурная диафрагма и нить лампы, проектируются на экранчик, включаемый поворотом барашка. Экранчик и барашек расположены рядом с лампой.

Внимание! После замены лампочки необходимо выключить экранчик, т. к, при включённом экранчике основной экран прибора выключен.

4. Линейка отсчета перемещений траверсы

Установка траверсы производится в случае необходимости, по линейке с ценой деления 1 мм, расположенной на направляющих правой стойки.

2А470 Гидравлическая схема координатно-расточного станка

Гидравлическая схема координатно-расточного станка 2в460

Гидравлическая схема координатно-расточного станка 2В460. Скачать в увеличенном масштабе

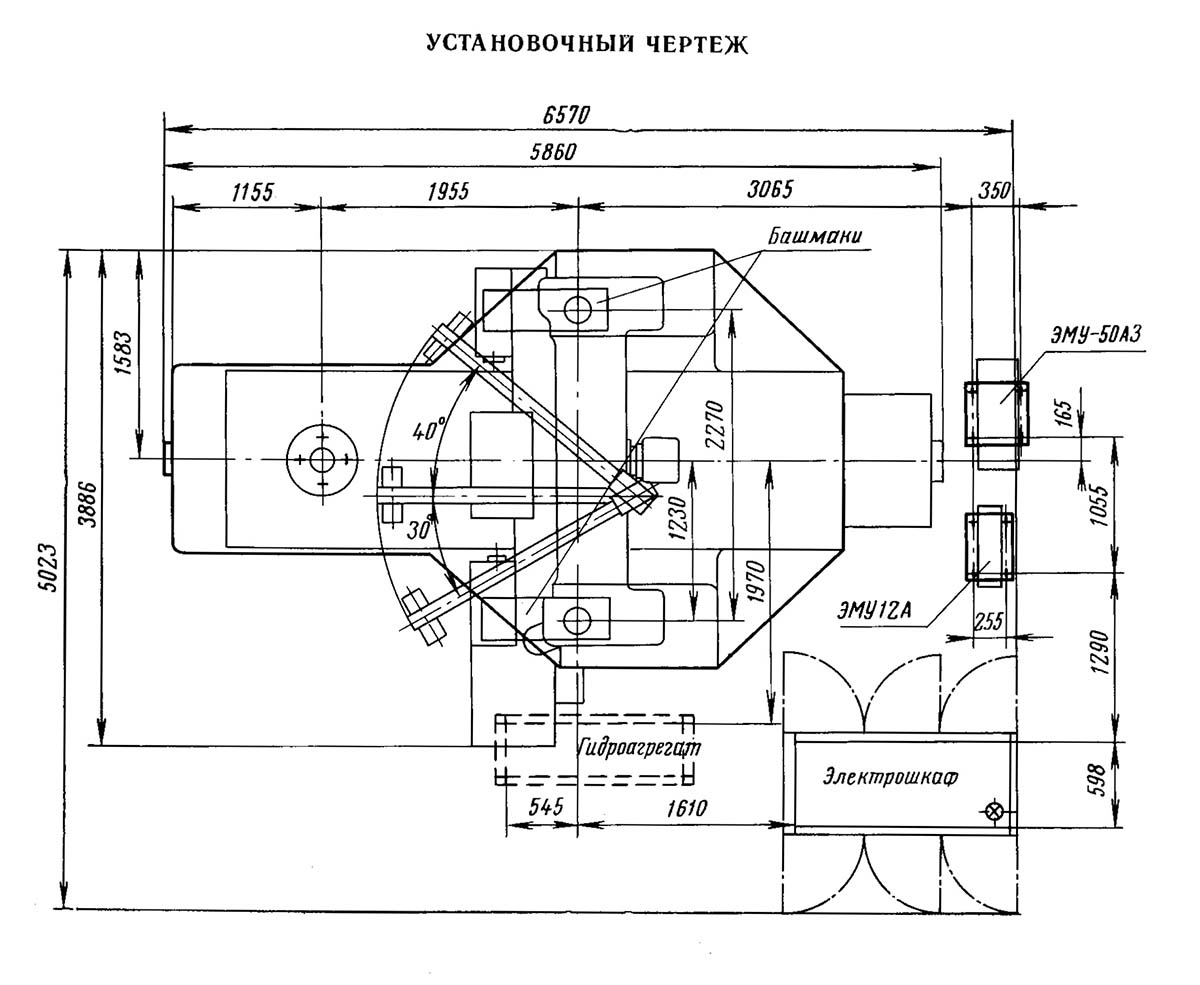

2А470 Установочный чертеж станка

Установочный чертеж станка 2А470

Установочный чертеж координатно-расточного станка 2А470. Скачать в увеличенном масштабе

Читайте также: Электрооборудование станка 2А470, 2Б460, 2В460

Читайте также: Обозначения кинематических схем металлорежущих станков

Технические характеристики координатно-расточного станка 2А470

Технические характеристики координатно-расточного станка 2А470

Технические характеристики станка 2А470. Скачать в увеличенном масштабе

Технические характеристики координатно-расточного станка 2А470

Технические характеристики станка 2А470. Скачать в увеличенном масштабе

- Бернштейн-Коган В.С. Электрооборудование координатно-расточных и резьбошлифовальных станков, 1969

- Глухов Н.М. Работа на координатно-расточных станках, 1953

- Григорьев С.П., Григорьев В.С. Практика координатно-расточных и фрезерных работ, 1980

- Ипатов С.С. Координатно-расточные станки в точном приборостроении, 1954

- Кашепава М.Я. Современные координатно-расточные станки, 1961

- Кудряшов А.А. Станки инструментального производства, 1968

- Смирнов В.К. Токарь-расточник. Учебник для технических училищ, 1982

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Зазерский Е.И., Гутнер Н.Г. Токарь-расточник, 1960

- Пономарев В.Ф. Справочник токаря-расточника,1969

- Смирнов В.К. Токарь-расточник. Учебник для технических училищ, 1982

- Богданов А.В. Расточное дело, 1960

Список литературы:

Связанные ссылки. Дополнительная информация