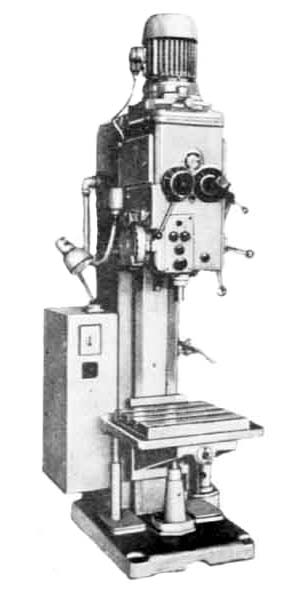

2Н150 станок вертикально-сверлильный универсальный одношпиндельный

Описание, характеристики, схемы

Сведения о производителе вертикально-сверлильного станка 2Н150

Изготовитель сверлильных станков моделей 2Н125, 2Н135, 2Н150, 2Г175 - Стерлитамакский станкостроительный завод, основанный в 1941 году.

История Стерлитамакского станкостроительного завода начинается 3 июля 1941 года, когда началась эвакуация Одесского станкостроительного завода в город Стерлитамак.

Уже 11 октября 1941 г. Стерлитамакский станкостроительный завод начал выпускать специальные агрегатные станки для оборонной промышленности.

В настоящее время завод выпускает металлообрабатывающее оборудование, среди которого - токарные и фрезерные станки с ЧПУ, многофункциональные обрабатывающие центры.

Продукция Стерлитамакского станкостроительного завода

- 2135 - станок вертикально-сверлильный универсальный, Ø 35

- 2А125 - станок вертикально-сверлильный универсальный, Ø 25

- 2А135 - станок вертикально-сверлильный универсальный, Ø 35

- 2А150 - станок вертикально-сверлильный универсальный, Ø 50

- 2Г175 - станок вертикально-сверлильный универсальный, Ø 75

- 2Н125 - станок вертикально-сверлильный универсальный, Ø 25

- 2Н135 - станок вертикально-сверлильный универсальный, Ø 35

- 2Н150 - станок вертикально-сверлильный универсальный, Ø 50

- 2Р135Ф2 - станок вертикально-сверлильный с ЧПУ, Ø 35

- 2С50 - станок вертикально-сверлильный универсальный, Ø 50

- 2С125, 2С125-1 (2с125-01), 2С125-04 - станок вертикально-сверлильный универсальный, Ø 25

- 2С132, 2С132К - станок вертикально-сверлильный универсальный, Ø 32

- 2С150ПМФ4 - станок сверлильно-фрезерно-расточной вертикальный с ЧПУ и АСИ, 500 х 1000

- 2С550А - станок радиально-сверлильный, Ø 36

- 400V - станок сверлильно-фрезерно-расточной вертикальный с ЧПУ и АСИ, 400 х 900

- 500V (СТЦ Ф55) - центр фрезерный вертикальный, 630 х 1200

- СФ-16, СФ-16-02, СФ-16-05 - станок фрезерно-сверлильный настольный, Ø 16

- SRB50 - станок радиально-сверлильный, Ø 3..50

2Н150 станок вертикально-сверлильный одношпиндельный универсальный. Назначение и область применения

Станок сверлильный вертикальный 2Н150 (ТУ 2-024-4645-79) заменил в производстве устаревшую модель 2А125.

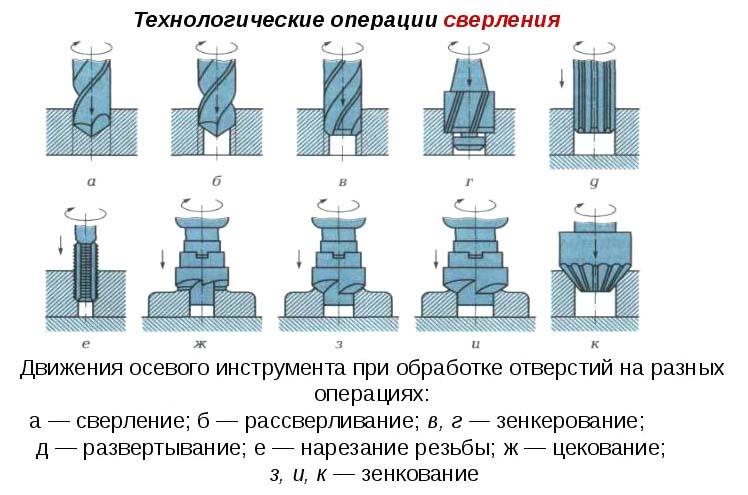

Вертикально-сверлильный станок 2Н150, с условным диаметром сверления 50 мм, используется на предприятиях с единичным и мелкосерийным выпуском продукции и предназначены для выполнения следующих операций: сверления, рассверливания, зенкования, зенкерования, развертывания, нарезания резьб и подрезки торцев ножами.

Станок 2Н150 допускает обработку деталей в широком диапазоне размеров из различных материалов с использованием инструмента из высокоуглеродистых и быстрорежущих сталей и твердых сплавов.

Операции сверления на станке 2Н150

Принцип работы и особенности конструкции станка 2Н150

Станок 2Н150 относится к конструктивной гамме вертикально-сверлильных станков средних размеров (2Н118, 2Н125, 2Н125Л, 2Н135, 2Н150, 2Г175) с условным диаметром сверления соответственно 18, 25, 35, 50 и 75 мм. По сравнению с ранее выпускавшимися станками (с индексом А) станки новой гаммы имеют более удобное расположение рукояток управления коробками скоростей и подач, лучший внешний вид, более простую технологию сборки и механической обработки ряда ответственных деталей, более совершенную систему смазки. Агрегатная компоновка и возможность автоматизации цикла обеспечивают создание на их базе специальных станков.

Пределы чисел оборотов и подач шпинделя позволяют обрабатывать различные виды отверстий на рациональных режимах резания.

Станки 2Н150 снабжены устройством реверсирования электродвигателя главного движения, что позволяет производить на них нарезание резьбы машинными метчиками при ручной подаче шпинделя»

Категория размещения 4 по ГОСТ 15150-69.

Разработчик - Одесское специальное конструкторское бюро специальных станков.

Читайте также: Электрооборудование станка 2Н125, 2Н135, 2Н150

Хронология выпуска заводом вертикально-сверлильных станков 2150 серии с диаметром сверления до 50 мм:

- 2150 - первая модель серии вертикально-сверлильных станков, выпускалась с 1945 по 1950 г.

- 2А150 - следующие модели серии, выпускались с 1950 по 1965 г.

- 2Н150 - самая популярная и массовая модель серии, выпускалась c 1965 до начала 90-х годов

- 2С150 - последние модели серии. Сняты с производства в 2014 году

Модификации сверлильных станков 2Н150

Для обработки отверстий разных диаметров применяются базовые вертикально-сверлильные станки моделей: 2Н150 и 2Г175. Последние две цифры номера каждой модели указывают наибольший диаметр отверстия в мм, которое можно сверлить на этом станке в заготовках из стали 45.

На основе указанных выше базовых моделей станков созданы следующие модифицированные модели:

- 2Н150А — вертикально-сверлильные станки с автоматизированным управлением (управление производится с помощью заранее настроенных кулачков и кнопок);

- 2Н150К — координатные вертикально-сверлильные станки с крестовым столом;

- 2Н150C — специальные однопозиционные вертикально-сверлильные станки с фланцевой пинолью, служащей для крепления многошпиндельных головок;

- 2Н150Н — многопозиционные сверлильные станки, предназначенные для установки многошпиндельных головок и поворотных столов

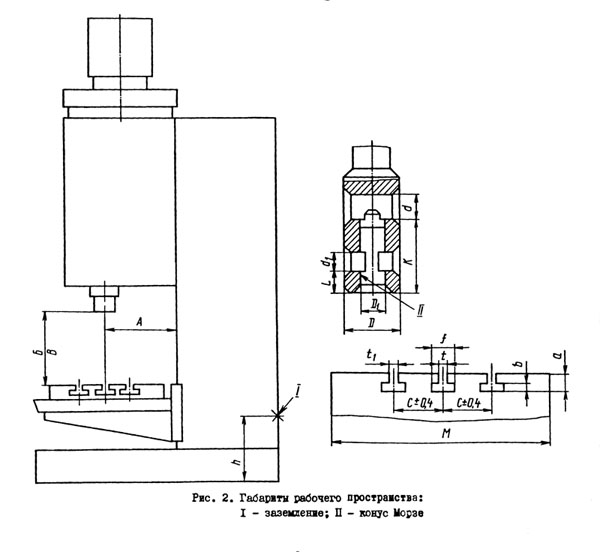

Габарит рабочего пространства сверлильного станка 2Н150

Габарит рабочего пространства сверлильного станка 2Н150

| Модель станка | Конус Морзе | А | Б | В | D | D1 | М |

| 2Н125 | 3 | 250 | 700 | 60 | 45 | 23,825 | 400 |

| 2Н135 | 4 | 300 | 750 | 30 | 60 | 31,267 | 450 |

| 2Н150 | 5 | 350 | 800 | 0 | 80 | 44,399 | 500 |

Общий вид сверлильного станка 2Н150

Фото сверлильного станка 2Н150

Расположение основных частей сверлильного станка 2Н150

Расположение основных частей сверлильного станка 2Н150

Обозначение основных частей сверлильного станка 2Н150

- Привод сверлильного станка - 2Н150.21.000

- Коробка скоростей станка - 2Н150.20.000

- Насос плунжерный масляный - 2Н125.24.000 для станка 2Н125

- Насос плунжерный масляный - 2Н150.24.000

- Коробка подач - 2Н150.30.000

- Колонна, стол, плита - 2Н150.10.000

- Механизм управления скоростями и подачами - 2Н150.25.000

- Электрошкаф - 2Н150.72.000

- Электрооборудование - 2Н150.94.000

- Шпиндель в сборе - 2Н150.50.000

- Система охлаждения станка - 2Н150.80.000

- Сверлильная головка - 2Н150.40.000

Колонна, стол, плита. Колонна станка представляет собой чугунную отливку. По направляющим колонны типа "ласточкин хвост" вручную перемещаются сверлильная головка и стол. Стол станка имеет три Т-образных паза. На фундаментной плите установлен электронасос, а внутри плиты - резервуар с отстойником для охлаждающей жидкости.

Расположение органов управления сверлильным станком 2Н150

Расположение органов управления сверлильным станком 2Н150

Перечень органов управления сверлильного станка 2Н150

- Табличка - "Заполнение"

- Табличка - "Слив"

- Кран включения охлаждения

- Болты для регулировки клина стола и сверлильной головки

- Рукоятка перемещения стола и сверлильной головки

- Винты зажима стола и сверлильной головки

- Табличка - "Заземление"

- Вводный выключатель

- Табличка - "Главный переключатель"

- Сигнальная кнопка СТАНОК ВКЛЮЧЕН

- Кнопка включения правого вращения шпинделя

- Кнопка включения левого вращения шпинделя

- Кнопка включения качательного движения шпинделя при переключении скоростей и подач

- Рукоятка переключения скоростей

- Кнопка СТОП

- Табличка - "Частота вращения"

- Табличка - "Менять скорость только при остановке"

- Винты зажима стола и сверлильной головки

- Болты для регулировки клина стола и сверлильной головки

- Табличка - "Подача, мм за одни оборот"

- Рукоятка переключения подач

- Кнопка включения ручной подачи

- Штурвал механизма подач

- Лимб для отсчета глубины обработки

- Выключатель освещения

- Табличка - "Охлаждение"

- Выключатель насоса охлаждения

- Кулачок для настройки глубины обработки

- Кулачок для настройки глубины нарезаемой резьбы

- Рычаг автоматического реверсирования главного привода при достижении заданной глубины нарезаемой резьбы

- Рычаг отключения механической подачи при достижении заданной глубины обработки

- Квадрат для ручного перемещения сверлильной головки

Перечень графических символов, указанных на табличках сверлильного станка 2Н135

Перечень графических символов, на табличках станка 2н135

Порядок работы сверлильного станка 2Н135

Механическая подача шпинделя

Наладка станка на обычную работу с механической подачей шпинделя заключается в установке стола и сверлильной головки в необходимые для работы положения, в зажиме их на колонне, в установке необходимых частот вращения и подач шпинделя.

При наладке станка на работу с ручной подачей шпинделя колпак с накаткой, расположенный в центре крестового штурвала, следует отжать от себя до отказа.

Выключение подачи шпинделя на заданной глубине

При наладке на работу с выключением подачи шпинделя на заданной глубине необходимо соблюдать следующую последовательность:

- установить инструмент в шпинделе;

- закрепить обрабатываемую деталь на столе;

- опустить шпиндель до упора инструмента в деталь;

- винтом отжать и установить лимб сверлильной головки так, чтобы против указателя находилась цифра, соответствующая глубине обработки с учетом угла заточки инструмента.

- Закрепить лимб. Кулачок с буквой "П" закрепить так, чтобы его риска совпала с соответствующей риской на лимбе.

После включения вращения и подачи шпинделя начинается обработка детали. По достижении нужной глубины обработки подача шпинделя прекратится, а шпиндель будет продолжать вращаться. Для его остановки нужно нажать кнопку СТОП.

Наладка станка на нарезание резьбы

При наладке станка на нарезание резьбы с реверсом шпинделя на определенной глубине необходимо соблюдать следующую последовательность:

- установить патрон с метчиком в шпинделе;

- установить обрабатываемую деталь на столе станка;

- опустить шпиндель до упора инструмента в деталь;

- лимб на сверлильной головке установить так, чтобы против указателя находилась цифра, соответствующая глубине обработки. Совместить риску кулачка "П" с соответствующей риской на лимбе и закрепить кулачок.

- Выключить механическую подачу. После включения вращения шпинделя метчик вручную ввести в отверстие. Через 2-3 оборота шпинделя надобность в ручной подаче отпадает.

- По достижении заданной глубины нарезания шпиндель автоматически реверсируется и метчик выходит из отверстия. Чтобы шпиндель принял вновь правое вращение, нужно нажать на соответствующую кнопку.

После установки, смазки и подключения станка к электросети никаких дополнительных регулировок не требуется. В процессе эксплуатации первоначальная регулировка может быть нарушена.

Указания по эксплуатации

Предохранительная муфта механизма подачи отрегулирована по осевому усилию на шпинделе на 15% больше допускаемого. Для регулировки муфты необходимо снять правую верхнюю крышку сверлильной головки и гайкой на червяке уменьшить или увеличить натяжение пружины.

Направляющие стола регулируются винтами на правой стороне стола. Зажим стола осуществляется винтом с квадратом, расположенным с правой стороны стола, и рукояткой подъема стола.

Направляющие сверлильной головки регулируются винтами, расположенными на правой боковой поверхности направляющих, сама головка зажимается винтом с квадратом на этой же стороне рукояткой подъема стола.

Для подтяжки пружины противовеса нужно отвернуть пробку на дне сверлильной головки, слить масло из резервуара, поворотом винта подтянуть пружину.

Для удобства зажима обрабатываемой детали в тисках станочных, поставляемых со станком, можно использовать рукоятку 5 (см.рис.4).

Кинематическая схема сверлильного станка 2Н150

Кинематическая схема сверлильного станка 2Н150

Схема кинематическая сверлильного станка 2Н150. Смотреть в увеличенном масштабе

Схема расположения подшипников сверлильного станка 2Н125

Схема расположения подшипников сверлильного станка 2Н150

Схема расположения подшипников сверлильного станка 2Н150. Смотреть в увеличенном масштабе

Перечнь подшипников сверлильного станка 2Н150. Смотреть в увеличенном масштабе

Описание конструкции основных узлов сверлильного станка 2Н150

Коробка скоростей сверлильного станка 2Н150

Коробка скоростей сверлильного станка 2Н150

Коробка скоростей и привод. Коробка скоростей сообщает шпинделю 12 различных частот вращения с помощью передвижных блоков 5 (рис.7), 7, 8. Опоры валов коробки размещены в двух плитах - верхней и нижней 4, скрепленных между собой четырьмя стяжками 6. Коробка скоростей приводится во вращение вертикально расположенным электродвигателем через эластическую муфту 10 и зубчатую передачу 9. Последний вал 2 коробки - гильза - имеет шлицевое отверстие, через которое вращение передается.

Через зубчатую пару 3 вращение передается на коробку подач.

Смазка коробки скоростей, как и всех сборочных единиц сверлильной головки, производится от плунжерного насоса, закрепленного на нижней плите 4. Работа насоса контролируется специальным маслоуказателем на лобовой части подмоторной плиты.

Механизм управления скоростями и подачами сверлильного станка 2Н150

Механизм управления скоростями и подачами сверлильного станка 2Н150

Механизм переключения скоростей и подач сверлильного станка 2Н150

Механизм переключения скоростей и подач сверлильного станка 2Н150

Механизм переключения скоростей и подач. Переключение скоростей производится рукояткой 2 (рис.8), которая имеет четыре положения по окружности и три вдоль оси, переключение подач осуществляется рукояткой 3, имеющей три положения по окружности для станков моделей 2Н150 и четыре для 2Н150, и три положения вдоль оси. Рукоятки расположены на лобовой стороне сверлильной головки. Отсчет включаемых скоростей и подач производится по табличкам 1 и 4.

Коробка подач сверлильного станка 2Н150

Коробка подач сверлильного станка 2Н150

Коробка подач. Механизм смонтирован в отдельном корпусе и устанавливается в сверлильной головке. За счет перемещения двух тройных блоков шестерен осуществляются девять различных подач на станках 2Н125, 2Н150 и двенадцать подач на станке 2Н150. На станках 2Н125 и 2Н135 коробки подач отличаются только приводом, который состоит на станке 2Н125 из зубчатых колес 1 (рис.9), на станках 2Н125, 2Н135 - из зубчатых колес 2, 3 - соответственно. Коробка подач смонтирована в расточке верхней опоры червяка механизма подач. На последнем валу коробки посажена муфта 4, передающая вращение червяку.

Сверлильная головка станка 2Н150

Сверлильная головка станка 2Н150

Сверлильная головка представляет собой отливку коробчатого сечения, в которой монтируются все основные сборочные единицы станка: коробка скоростей, коробка подач, шпиндель, механизм подачи, противовес шпинделя и механизм переключения скоростей и подач.

Механизм подачи, состоящий из червячной передачи, горизонтального вала с реечной шестерней, лимба, кулачковой и храповой обгонных муфт, штурвала, является составной частью сверлильной головки.

Механизм подачи приводится в движение от коробки подач и предназначен для выполнения следующих операций:

- ручного подвода инструмента к детали;

- включения рабочей подача;

- ручного опережения подачи;

- выключения рабочей подачи;

- ручного отвода шпинделя вверх;

- ручной подача, используемой при нарезании резьбы.

Принцип работы механизма подачи заключается в следующем: при вращении штурвала 14 (рис.10) на себя поворачивается кулачковая муфта 8, которая черев обойму-полумуфту 7 вращает вал-шестерню 3 реечной передачи, происходит ручная подача шпинделя. Когда инструмент подойдет к детали, на валу-шестерне 3 возникает крутящий момент, который не может быть передан зубцами кулачковой муфты 8, и обойма-полумуфта 7 перемещается вдоль вала до тех пор, пока торцы кулачков деталей 7 и 8 не встанут друг против друга. В этот момент кулачковая муфта 8 поворачивается относительно вала-шестерни 3 на угол 20°, который ограничен пазом в детали 8 и штифтом 10. На обойме - полумуфте 7 сидит двухсторонний храповой диск 6, связанный с полумуфтой собачками 13. При перемещении обоймы-полумуфты 7 зубцы диска 6 входят в зацепление с зубцами диска, выполненного заодно с червячным колесом 5. В результате вращение от червяка передается на реечную шестерню и происходит механическая подача шпинделя. При дальнейшем вращении штурвала 14 при включенной подаче собачки 13, сидящие в обойме-полумуфте 7, проскакивают по зубцам внутренней стороны диска 6; происходит ручное опережение механической подачи.

При ручном включении подачи штурвалом 14 (после поворота его на себя на угол 20°) зуб муфты 8 встает против впадины обоймы-полумуфты 7. Вследствие осевой силы и специальной пружины 12 обойма-полумуфта 7 смещается вправо и расцепляет зубчатые диски 5 и 6; механическая подача прекращается.

Механизм подач допускает ручную подачу шпинделя. Для этого необходимо выключить штурвалом 14 механическую подачу и колпачок 9 переместить вдоль оси вала-шестерни 3 от себя. При этом штифт II передает крутящий момент от кулачковой муфты 8 на горизонтальный вал. На левой стенке сверлильной головки смонтирован лимб 4 для визуального отсчета глубины обработав и настройки кулачков.

Для ручного перемещения сверлильной головки по направляющим колонны имеется механизм, который состоит из червячной пары 2 и реечной пары I. Для предохранения механизма подачи от поломки имеется предохранительная муфта 15. Гайка 16 и винт 17 служат для регулирования пружинного противовеса.

Регулировка сверлильного станка 2Н150

Шпиндель в сборе вертикально-сверлильного станка 2Н150

Шпиндель в сборе вертикально-сверлильного станка 2Н150

Шпиндель 2 (рис.11) смонтирован на 4-х шарикоподшипниках. Осевое усилие подачи воспринимается нижним упорным подшипником, а усилия выбивке инструмента - верхним. Подшипники расположены в гильзе 3, которая с помощью реечной пары перемещается вдоль оси. Регулировка подшипников шпинделя осуществляется гайкой 1.

Для выбивки инструмента служит специальное приспособление на головке шпинделя. Выбивка происходит при подъеме шпинделя штурвалом. Обойма приспособления упирается в корпус сверлильной головки, и рычаг 4, поворачиваясь вокруг оси; выбивает инструмент.

Шпиндель сверлильного станка 2Н150 смонтирован на 4-х подшипниках:

- 8. Верхний подшипник № 5-112, шариковый радиальный однорядный, 60х95х18 мм, 5 класса точности

- 9. Подшипник № 5-8112, шариковый упорный, 60х85х17 мм, 5 класса точности

- 13. Подшипник № 5-8112, шариковый упорный, 60х85х17 мм, 5 класса точности

- 14. Нижний подшипник № 5-112, шариковый радиальный однорядный, 60х95х18 мм, 5 класса точности

При сборке станка в процессе ремонта необходимо соблюдать условия, которые влияют на точность его работы.

Так, зазор между направляющими втулками сверлильной головки и пинолью шпиндельного узла должен быть не более 0,01 мм.

При монтаже сверлильной головки и стола на направляющих колонны щуп 0,03 мм не должен проходить в стык, а также должны выполняться все требования ГОСТ 7599-73 раздел 4.

Также подлежат регулировке упорные подшипники шпинделя.

Для регулирования упорного подшипника шпинделя необходимо:

- отвернуть пробку на лицевой части сверлильной головки станка 2Н125 или крышку на 2Н135 и 2Н150;

- шпиндель установить так, чтобы стопор в гайке был совмещен с отверстием;

- отпустить стопор и, повертывая шпиндель, совместить отверстие в гайке с отверстием сверлильной головки;

- вставив в отверстие гайки цилиндрический стержень, провернуть шпиндель против часовой стрелки до ликвидации осевого люфта и завернуть стопор гайки.

Читайте также: Электрооборудование станка 2Н125, 2Н135, 2Н150

Приемы сверления пластмасс и резины

Применяемые в современном машиностроении пластмассы обладают разными свойствами, а именно:

- а) относительной мягкостью, обусловливающей применение более острого режущего инструмента, чем при обработке. металлов;

- б) низкой теплопроводностью, вызывающей необходимость снижения режимов резания (для уменьшения выделения тепла);

- в) высокими абразивными свойствами (у некоторых пластмасс), вызывающими повышенный износ режущего инструмента.

Поэтому разные конструкционные пластмассы сверлят различными режущими инструментами (сверлами с прямыми канавками и плоскими сверлами) при различных режимах резания.

Ниже приводятся некоторые рекомендации по сверлению отдельных, распространенных в машиностроении пластмасс и резины:

- 1. Сверлить отверстия в слоистых пластмассах (текстолит, гетинакс и т. п.) следует специальными сверлами (рис. 88) из быстрорежущей стали с острыми подрезающими кромками по периферии сверла.

- 2. Пластмассу толщиной менее 5 мм надо сверлить, подкладывая под нее прокладку из мягких пород древесины.

- 3. Для сверления в текстолите и других слоистых пластиках отверстий больших диаметров (более 30..40 мм) нужно применять циркулярные резцы (рис. 89) с режущей частью из быстрорежущей стали или из твердого сплава. 4. При сверлении в пластмассах относительно неглубоких отверстий (до 30 мм) диаметром 1..12 мм целесообразно пользоваться плоскими (перовыми) сверлами из быстрорежущей стали с углом при вершине 2φ = 35..40° и задним углом α = 15..20°.

- 5. Для сверления отверстий в резине надо применять спиральные сверла с заточкой, показанной на рис. 90, а, или пустотелые (рис. 90, б), изготовленные из углеродистой стали У10А. При этом допускаются скорости резания 20..40 м/мин

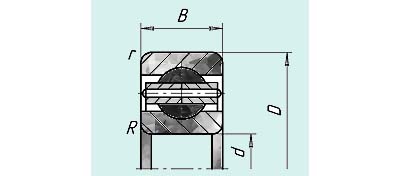

Технические характеристики подшипника № 5-112

Подшипник № 112 - шариковый радиальный однорядный

Наряду с открытым подшипником 112, производятся закрытые подшипники 80112 (металлические шайбы), 180112 (маслостойкая резина) и 60112 (закрыты металлической шайбой с одной стороны). Также есть подшипник 50112 — снабжены стопорной канавкой на внешнем кольце, но выпускаются очень ограниченно.

Основные отечественные производители — 2 (Москва), СПЗ-4 (Самара), 23 (Вологда) подшипниковые заводы, при этом по-настоящему качественную продукцию выпускает только последний. В прошлом изделие выпускал 4 ГПЗ (сейчас это Завод Авиационных Подшипников, но данный тип не производит).

Ориентировочная цена качественных подшипников 210 — 230 рублей (закрытые несколько дороже), китайских 70 — 100.

Импортный аналог имеет номер 6012 (Z, ZZ или 2RS — обозначения закрытых типов). Стоимость подшипников импортного производства очень сильно зависит от производителя. Так, основные модификации шведской фирмы SKF или германской FAG имеют цену до 1000 рублей, а «бюджетные» марки, например, FBJ — около 200.

Размеры и характеристики подшипника 112 (80112, 180112, 60112, 6012)

- Внутренний диаметр (d): – 60 мм;

- Наружный диаметр (D): – 95 мм;

- Ширина (высота) (Н): – 18 мм;

- Масса: – 0,4 кг;

- Диаметр шарика: – 11,112 мм;

- Количество шариков в подшипнике: – 12 шт.;

- Грузоподъемность динамическая: – 29,6 кН;

- Номинальная частота вращения: – 8000 об/мин.

Схема подшипника 112 сверлильного станка 2Н150

Технические характеристики подшипника № 5-8112

Подшипник 8112 - это шариковый упорный однорядный подшипник, состоящий из трех частей — двух колец и штампованного сепаратора, на котором расположены тела качения. Применяется в промышленном оборудовании в узлах с осевой нагрузкой.

Подшипник 8112 предназначен для несения осевых нагрузок при незначительных скоростях вращения. Чрезвычайно чувтвителен к возникновению несоосности. Устанавливается в различные центрифуги, шпинделя, опоры поворотных кранов, крюки, вращающиеся центры станков и прочие машины и механизмы промышленного назначения.

На территории России выпускается двумя заводами — СПЗ-4 (Самара) и 2 ГПЗ (Москва). Другая маркировка указывает на вероятно китайское происхождение подшипника и его низкие рабочие качества. В прошлом тип выпускал Курский завод упорных подшипников.

Подшипники импортного производства (а также китайские и ГПЗ-2, произведенные после перестройки) имеют обозначение 51112.

Размеры и характеристики подшипника 8112 (51112)

- Внутренний диаметр (d): – 60 мм;

- Наружный диаметр (D): – 85 мм;

- Ширина (высота) (Н): – 17 мм;

- Масса: – 0,29 кг;

- Диаметр шарика: – 8,731 мм;

- Количество шариков в подшипнике: – 24 шт.;

- Грузоподъемность динамическая: – 35,8 кН;

- Номинальная частота вращения: – 3600 об/мин.

Схема подшипника 8112 (51112) сверлильного станка 2Н150

Фото подшипника 8112 (51112)

Читайте также: Заводы производители сверлильных станков в России

2н150 станок вертикально-сверлильный универсальный. Видеоролик.

Основные технические характеристики станка 2Н150

| Наименование параметра | 2Н125 | 2Н135 | 2Н150 |

|---|---|---|---|

| Основные параметры станка | |||

| Наибольший диаметр сверления в стали 45, мм | 25 | 35 | 50 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола, мм | 60...700 | 30...750 | 0...800 |

| Наименьшее и наибольшее расстояние от торца шпинделя до плиты, мм | 690...1060 | 700...1120 | 700...1250 |

| Расстояние от оси вертикального шпинделя до направляющих стойки (вылет), мм | 250 | 300 | 350 |

| Рабочий стол | |||

| Максимальная нагрузка на стол (по центру), кг | |||

| Размеры рабочей поверхности стола, мм | 400 х 450 | 450 х 500 | 500 х 560 |

| Число Т-образных пазов Размеры Т-образных пазов | 3 | 3 | 3 |

| Наибольшее вертикальное перемещение стола (ось Z), мм | 270 | 300 | 360 |

| Перемещение стола на один оборот рукоятки, мм | |||

| Шпиндель | |||

| Наибольшее перемещение (установочное) шпиндельной головки, мм | 170 | 170 | 250 |

| Наибольшее перемещение (ход) шпинделя, мм | 200 | 250 | 300 |

| Перемещение шпинделя на одно деление лимба, мм | 1,0 | 1,0 | 1,0 |

| Перемещение шпинделя на один оборот маховичка-рукоятки, мм | 122,46 | 122,46 | 131,68 |

| Частота вращения шпинделя, об/мин | 45...2000 | 31,5...1400 | 22,4...1000 |

| Количество скоростей шпинделя | 12 | 12 | 12 |

| Наибольший допустимый крутящий момент, Нм | 250 | 400 | 800 |

| Конус шпинделя | Морзе 3 | Морзе 4 | Морзе 5 |

| Механика станка | |||

| Число ступеней рабочих подач | 9 | 9 | 12 |

| Пределы вертикальных рабочих подач на один оборот шпинделя, мм | 0,1...1,6 | 0,1...1,6 | 0,05...2,24 |

| Управление циклами работы | Ручное | Ручное | Ручное |

| Наибольшая допустимая сила подачи, кН | 9 | 15 | 23,5 |

| Динамическое торможение шпинделя | Есть | Есть | Есть |

| Привод | |||

| Электродвигатель привода главного движения, кВт | 2,2 | 4,0 | 7,5 |

| Электронасос охлаждающей жидкости Тип | Х14-22М | Х14-22М | Х14-22М |

| Габарит станка | |||

| Габариты станка, мм | 2350 х 785 х 915 | 2535 х 825 х 1030 | 2930 х 890 х 1355 |

| Масса станка, кг | 880 | 1200 | 1870 |

- Станки универсальные вертикально-сверлильные 2Н125, 2Н135, 2Н150. Руководство по эксплуатации 2Н125.00.000 РЭ, 1987

- Барун В.А. Работа на сверлильных станках,1963

- Винников И.З., Френкель М.И. Сверловщик, 1971

- Винников И.З. Сверлильные станки и работа на них, 1988

- Лоскутов B.В Сверлильные и расточные станки, 1981

- Панов Ф.С. Работа на станках с ЧПУ, 1984

- Попов В.М., Гладилина И.И. Сверловщик, 1958

- Сысоев В.И. Справочник молодого сверловщика,1962

- Тепинкичиев В.К. Металлорежущие станки, 1973

Список литературы:

Связанные ссылки. Дополнительная информация

2н150 станок вертикально - сверлильный: - паспорт, 1987 (djvu) 1,9 Мб, Скачать

2н150 станок вертикально - сверлильный: - паспорт, 1987 (djvu) 1,9 Мб, Скачать