2С550А станок радиально-сверлильный

описание, характеристики, схемы

Сведения о производителе радиально–сверлильного станка 2С550А

Производитель радиально–сверлильного станка модели 2С550А - Стерлитамакский станкостроительный завод, основанный в 1941 году.

История Стерлитамакского станкостроительного завода начинается 3 июля 1941 года, когда началась эвакуация Одесского станкостроительного завода в город Стерлитамак.

Уже 11 октября 1941 г. Стерлитамакский станкостроительный завод начал выпускать специальные агрегатные станки для оборонной промышленности.

В настоящее время завод выпускает металлообрабатывающее оборудование, среди которого - токарные и фрезерные станки с ЧПУ, многофункциональные обрабатывающие центры.

Продукция Стерлитамакского станкостроительного завода

- 2135 - станок вертикально-сверлильный универсальный, Ø 35

- 2А125 - станок вертикально-сверлильный универсальный, Ø 25

- 2А135 - станок вертикально-сверлильный универсальный, Ø 35

- 2А150 - станок вертикально-сверлильный универсальный, Ø 50

- 2Г175 - станок вертикально-сверлильный универсальный, Ø 75

- 2Н125 - станок вертикально-сверлильный универсальный, Ø 25

- 2Н135 - станок вертикально-сверлильный универсальный, Ø 35

- 2Н150 - станок вертикально-сверлильный универсальный, Ø 50

- 2Р135Ф2 - станок вертикально-сверлильный с ЧПУ, Ø 35

- 2С50 - станок вертикально-сверлильный универсальный, Ø 50

- 2С125, 2С125-1 (2с125-01), 2С125-04 - станок вертикально-сверлильный универсальный, Ø 25

- 2С132, 2С132К - станок вертикально-сверлильный универсальный, Ø 32

- 2С150ПМФ4 - станок сверлильно-фрезерно-расточной вертикальный с ЧПУ и АСИ, 500 х 1000

- 2С550А - станок радиально-сверлильный, Ø 36

- 400V - станок сверлильно-фрезерно-расточной вертикальный с ЧПУ и АСИ, 400 х 900

- 500V (СТЦ Ф55) - центр фрезерный вертикальный, 630 х 1200

- СФ-16, СФ-16-02, СФ-16-05 - станок фрезерно-сверлильный настольный, Ø 16

- SRB50 - станок радиально-сверлильный, Ø 3..50

2С550А станок радиально-сверлильный. Назначение и область применения

Станок радиально-сверлильный 2С550А предназначен для сверления, рассверливания, зенкерования, развертывания, растачивания отверстий, нарезания резьбы метчиками, подрезки торцов резцом, а также выполнения других аналогичных операций при обработке различных корпусных деталей в механических цехах единичного, мелкосерийного и серийного производства, а также в сборочных цехах заводов тяжелого транспортного машиностроения. При оснащении станка приспособлениями и специальным инструментом его можно использовать для высокопроизводительной обработки крупногабаритных деталей в крупносерийном производстве.

Радиально-сверлильный станок 2С550А позволяет использовать для работы несколько видов концевого инструмента. Использование штатной и специальной технологической оснастки расширяет диапазон производимых операций.

На оборудовании выполняют:

- сверление, рассверливание;

- растачивание отверстий расточной головкой;

- получистовое зенкерование, в том числе потайных углублений, конических поверхностей;

- развертывание чистовое – цилиндрическое, коническое;

- цекование – доводка поверхности цековкой;

- хонингование – финишная доводка хонинговальной головкой.

При необходимости вытачивают внутренние углубления, раскраивают круглые листовые заготовки. Допускается установка заготовок под углом к режущему инструменту для обработки наклонных поверхностей.

Особенности конструкции и принцип работы станка 2С550А

В конструкции применили традиционную радиальную схему размещения узлов с консольным расположением шпиндельной бабки.

Жесткость креплений, подгонка элементов обеспечивают получение необходимой точности обработки. Узлы и элементы сверлильного станка:

- чугунная плита-основание;

- цокольная втулка;

- поворотная колонна-станина;

- консольная траверса;

- шпиндельная голова;

- водяная помпа и магистраль подачи СОЖ.

Вращение на шпиндель передается главным электродвигателем через передачу коробки скоростей.

Подъем и опускание консоли осуществляет двигатель, находящийся в верхней части колонны, через винтовую пару.

Габарит рабочего пространства радиально-сверлильного станка 2С550А

Габариты рабочего пространства сверлильного станка 2С550а

Кинематическая схема вертикального фрезерного станка 400V. Смотреть в увеличенном масштабе

Общий вид радиально-сверлильного станка 2С550А

Фото радиально-сверлильного станка 2С550А

Фото радиально-сверлильного станка 2С550А. Смотреть в увеличенном масштабе

Фото радиально-сверлильного станка 2С550А

Фото радиально-сверлильного станка 2С550А

Фото радиально-сверлильного станка 2С550А

Фото радиально-сверлильного станка 2С550А. Смотреть в увеличенном масштабе

Расположение составных частей сверлильного станка 2С550А

Расположение составных частей сверлильного станка 2С550А

Расположение составных частей сверлильного станка 2С550А. Смотреть в увеличенном масштабе

Спецификация составных частей сверлильного станка 2С550А

- 2С550.10.000. Основание

- 2С550А.30.000. Бочка

- 2С550.31.000. Коробка скоростей

- 2C132.25.000. Механизм переключения скоростей

- 2С550А.35.000. Ограждение ремней

- 2С550.34.000. Механизм зажима бочки

- 2С550А.40.000. Рукав

- 2С550.50.000. Сверлильная головка

- 2С550.51.000. Коробка подач

- 2С550.52.000. Шпиндель

- 2С550.53.000. Механизм переключения подач

- 2С550А.60.000. Редуктор

- 2С550А.91.000. Электрооборудование

Расположение органов управления радиально-сверлильным станком 2С550А

Расположение органов управления радиально-сверлильным станком 2С550А

Перечень органов управления радиально-сверлильным станком 2С550А

- Рукоятка переключения скоростей 2С550А.00.000

- Рукоятка переключения подач

- Рукоятка зажима бочки

- Рукоятка ручного зажима колонны 2С550А.00.000

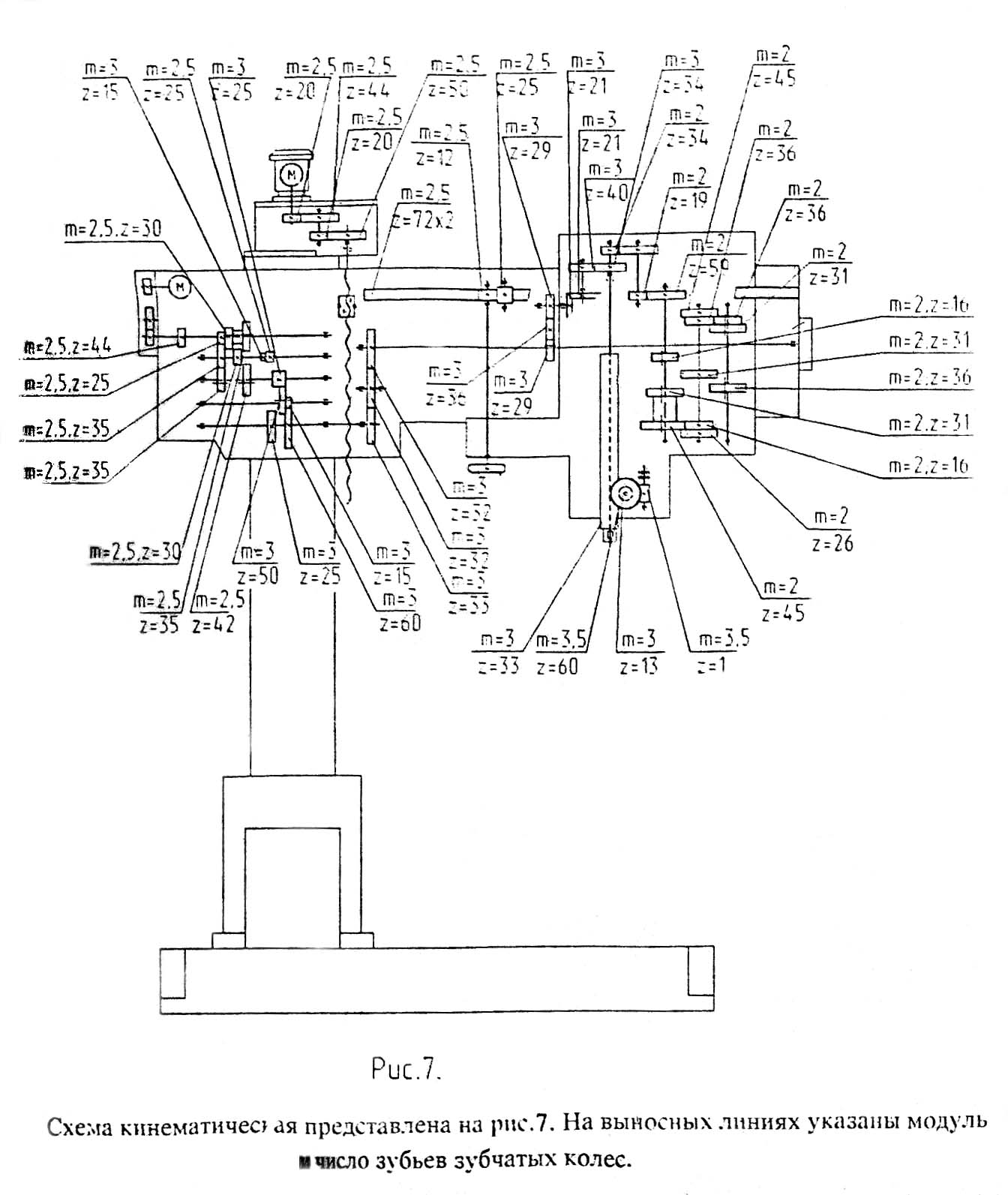

Кинематическая схема радиально-сверлильного станка 2С550А

Кинематическая схема радиально-сверлильного станка 2С550А

Кинематическая схема радиально-сверлильного станка 2С550А. Смотреть в увеличенном масштабе

Схема расположения подшипников качения сверлильного станка 2С550а

Схема расположения подшипников качения сверлильного станка 2С550а. Смотреть в увеличенном масштабе

Кинематическая схема станка состоит из четырех кинематических цепей:

- Движение резания — вращение шпинделя

- Движение подачи — вертикальное осевое перемещение шпинделя

- Вспомогательные движения:

- ручное горизонтальное перемещение шпиндельной бабки по траверсе (рукаву);

- механическое вертикальное перемещение траверсы по поворотной колонне и зажим траверсы на поворотной колонне;

- ручной поворот траверсы с колонной и механическое закрепление поворотной колонны.

Описание конструкции основных узлов станка

Основание, колонна станка

На фундаментной плите поз.1 монтируется: цоколь поз.2, в котором устанавливается колонна поз.5, вращающаяся на двух подшипниках поз. 3, 4. Колонна несет на себе бочку с рукавом и сверлильной головкой.

Бочка

Бочка служит корпусом для ряда сборочных единиц:

- а) коробка скоростей - от электродвигателя поз.1 вращение передается через клиноременную передачу поз.2 к коробке скоростей, вмонтированной в корпус бочки. Через вал поз.3 вращение посредством зубчатых колес поз. 4 и 5 передается на горизонтальный вал рукава и далее к сверлильной головке;

- б) механизм переключения скоростей поз.7;

- в) механизм зажима бочки;

- г) электрооборудование.

Коробка скоростей

Вращение от электродвигателя через шкив поз. 1. передается на вал поз.2. Далее зубчатыми колесами и двухвенцовыми блоками шестерен вращение через вал поз.3 передается на горизонтальный вал рукава и далее на шпиндель станка.

Переключение скоростей производится рукояткой 1, которая в зависимости от конструкции имеет четыре положения по окружности и три вдоль оси. Переключение подач осуществляется рукояткой 2, имеющей три положения по окружности и три положения вдоль оси. Рукоятки расположены на передней части сверлильной головки. Отсчет включаемых скоростей и подач производится по табличкам.

Механизм зажима бочки

Механизм предназначен для зажима бочки на колонне клеммой поз.1. Клемма поз.1. соединяется неподвижно с бочкой посредством винтов поз.2,5 и штифта поз.3. Зажим-разжим производится рукояткой поз.4., которая приводит в движение винтовую пару - винт поз.6. и втулки поз.7,8 с левой и правой трапецеидальной резьбой (т.е. происходит стягивание разрезной части клеммы вокруг колонны).

Рукав

Рукав крепится к бочке пятью болтами М20 поз.1 и двумя коническими штифтами поз.2. Вращение горизонтальному валу рукава поз.3 передается от коробки скоростей посредством шестерни поз.4. Далее вращение от горизонтального вала к сверл, головке передается через шестерню поз.5.

Привод шпинделя

Привод (рис. 16) представляет собой механизм, передающий вращение с приводного вала 1 на коробку подач и шпиндель через цилиндрические 2, 3, 4 и конические колеса 5, 6.

Сверлильная головка (рис. 17)

Сверлильная головка представляет собой отливку коробчатой формы и состоит из привода шпинделя, коробки подач, механизма подачи, штурвального устройства и механизма переключения подач. На сверлильной головке расположены рычаг переключения подач 1, рукоятка фиксации сверлильной головки в горизонтальном положении 2, штурвал горизонтального перемещения сверлильной головки 3, штурвал перемещения шпинделя 4, кнопка автоматической -ручной подачи 5, глазки маслоуказателей.

Перемещение сверлильной головки производится при вращении штурвала 3 (рис.17) посредством зубчатых колес 16,17(см рис 18) и рейки 6 при отжатой ручке фиксации головки 2. (рис.17).

Регулировка зазора между ласточкиным хвостом рукава и направляющей сверлильной головки осуществляется двумя эксцентриковыми валиками поз.6 в сборе с подшипниками в обойме поз.7 (отвернуть гайки, повернуть эксцентриковые валики, для выбора зазора между рукавом и направляющей сверлильной головки) (рис. 17а)

Устройство прижима сверлильной головки к направляющим (рис.17а) располагается в корпусе головки: при повороте рукоятки фиксации головки 1 эксцентрик 2 через систему тяг и качалок 3 прижимает фиксатором 4 сверлильную головку к направляющим. Регулировка зажима между фиксатором и направляющей осуществляется болтом регулировочным 5.

Механизм подачи

Механизм подачи (рис.18) состоит из червячной передачи и передачи реечной, состоящей из вала шестерни и пиноли, кулачковой и храповой обгонных муфт, штурвала и является составной частью сверлильной головки. Механизм подачи приводится в движение от коробки подач и предназначен для выполнения следующих операций

- ручного или автоматического подвода закрепленного в шпинделе инструмента к детали;

- ручного опережения подачи;

- ручного или автоматического отвода шпинделя вверх;

- ручной подачи используемой при нарезании резьбы.

Коробка подач обеспечивает девять механических подач - 0,1 до 1,6 мм/об. Принцип работы механизма подачи при ручном управлении заключается в следующем: при вращении штурвала 14 против часовой стрелки поворачивается кулачковая муфта 8. которая, через обойму полумуфту 7 вращает вал-шестерню 3 реечной передачи, происходит ручная подача шпинделя.

При обработке детали на вал-шестерне 3 от приложенной осевой силы возникает крутящий момент, который не может быть передан кулачками муфты 8, и обойма-полумуфта 7 перемешается вдоль вала шестерни 3 до тех пор, пока торцы кулачков деталей 7 и 8 не выйдут из зацепления. В этот момент кулачковая муфта 8 поворачивается относительно вала шестерни 3 на угол 20, который ограничен пазом в детали 8 и штифтом 10. На обойме-полумуфте 7 сидит двусторонний храповой диск 6, связанный с полумуфтой собачками 13. При перемещении обоймы-полумуфты 7 зубцы диска 6 входят в зацепление с зубцами червячного колеса 5, от которого вращение передастся валу-шестерне 3, а от него поступательному перемещению пиноли. Происходит механическая подача шпинделя. При дальнейшем вращении штурвала 14 при включенной подаче собачки 13, установленные в обойму-полумуфту 7, проскакивают по зубцам внутренней стороны диска 6, происходит ручное опережение механической подачи. Механическая подача отключается штурвалом 14 после поворота его на себя на угол 20. При этом муфта 8 войдет в зацепление с обоймой-полумуфтой 7. Под действием пружины 12 обойма-полумуфта 7 смещается вправо и расцепляет зубцы диска 6 и червячного колеса 5, механическая подача прекращается.

Для осуществления ручной подачи кнопку 9 необходимо переместить вдоль оси вала-шестерни 3 от себя. При этом штифт 11 передает крутящий момент от кулачковой муфты 8 на вал-шестерню 3, а от него на пиноль.

На станке имеется предохранительное устройство от перегрузок по осевой силе (рис.70). При перегрузках подпружиненная полумуфта 2 проскальзывает по кулачкам неподвижной полумуфты 1. Механизм предохранительного устройства в цепи подач настроен на срабатывание при превышении максимально допустимого усилия подачи. Если при работе под нагрузкой подача многократно выключается вследствие с срабатывания предохранительного устройства цепи подач необходимо остановить шпиндель и устранить причины превышения осевого усилия.

Шпиндель станка

Шпиндель поз.1 смонтирован на двух шарикоподшипниках. Осевое усилие подачи воспринимается нижним упорным подшипником, а усилие при выбивке инструмента - верхним. Подшипники расположены в пиноли 2, которая с помощью реечной пары перемещается вдоль оси. Осевой зазор регулируется гайкой поз.5.

Зубчатая рейка гильзы шпинделя находится в постоянном зацеплении с реечным зубчатым колесом вала штурвального устройства. Для выбивки инструмента из конуса Морзе шпинделя служит специальное приспособление на головке шпинделя. Выбивка происходит вращением штурвала от руки при подъеме шпинделя. Обойма 4 приспособления упирается в корпус сверлильной головки и рычаг 3, поворачиваясь вокруг оси, выбивает инструмент.

Коробка подач

Коробка подач обеспечивает 9 механических подач от 0,1 до 1,6 мм/об. Коробка подач смонтирована в отдельном корпусе и устанавливается в сверлильной головке. Перемещением двух тройных блоков шестерен осуществляется девять различных подач.

Последний вал коробки подач сцентрирован с верхней опорой червяка механизма подачи. На валу коробки подач установлена полумуфта 1, передающая вращение червяку механизма подачи.

Червяк входит в зацепление с червячным колесом вала штурвального устройства.

На станке имеется предохранительное устройство от перегрузок по осевой силе. При перегрузках подпружиненная полумуфта проскальзывает по кулачкам неподвижной муфты.

Механизм предохранительного устройства в цепи подач настроен на срабатывание при повышении максимально допустимого усилия подачи 15000 Н.

Если при работе под нагрузкой подача многократно выключается вследствие срабатывания предохранительного устройства цепи подач, необходимо остановить шпиндель и устранить причины превышения осевого усилия.

Система смазки

Смазка станка обеспечивается следующими системами:

- циркуляционной;

- набивной.

1. Циркуляционной системой осуществляется смазка коробки скоростей, подач, сверлильной головки. Корпус бочки и сверлильной головки является резервуаром для масла. Плунжерный насос крепится к корпусу и приводится в действие эксцентриком, закрепленным на валу коробки скоростей.

Подаваемое насосом масло поступает через прорези в трубках на зубчатые колеса, валы, подшипники коробок скоростей и подач, сверлильной головки, затем стекает обратно в масляный резервуар.

Указания по обслуживанию системы смазки.

Заполнить масляный резервуар до уровня маслоуказателя индустриальным маслом И-20А. Уровень масла следует проверять по красной точке маслоуказателя до пуска станка или после его выключения через 10-15 мин. (после стока масла в резервуар).

Через 2-3 мин. после пуска станка масло должно показаться в контрольном глазке маслоуказателя. При нормальной работе насоса масло должно непрерывно поступать в контрольный глазок. Убедившись в нормальной работе насоса и смазав все остальные точки согласно таблице смазки, можно приступать к работе.

Внимание! При отсутствии подачи масла на контрольный глазок немедленно остановите станок.

В этом случае необходимо осмотреть насос, выяснить и устранить причину отсутствия подачи масла.

Смену масла рекомендуется производить первый раз после 10 дней работы, второй раз - после 20 дней, а затем через каждые три месяца.

2. Остальные трущиеся элементы станка смазываются вручную, при помощи шприца, прилагаемого к станку.

Для смазки подшипников колонны, подшипников рукава в крышках вывинчиваются резьбовые пробки.

Для смазки винта и гайки механизма подъема поз.36 снимается крышка - дет. 34 в гр. 2С550А.30.000.СБ.

Электрооборудование станка

Описание работы электросхемы

Электрическая схема радиально-сверлильного станка 2С550А

Схема электрическая радиально-сверлильного станка 2С550А. Смотреть в увеличенном масштабе

Электрическая схема радиально-сверлильного станка 2С550А

Схема электрическая радиально-сверлильного станка 2С550А. Смотреть в увеличенном масштабе

Электрическая схема радиально-сверлильного станка 2С550А

Схема электрическая радиально-сверлильного станка 2С550А. Смотреть в увеличенном масштабе

Читайте также: Заводы производители сверлильных станков в России

2С550А станок радиально-сверлильный. Видеоролик.

Технические характеристики сверлильного станка 2С550А

| Наименование параметра | 2С550а | 2К550в | 2м55 | 2а554 |

|---|---|---|---|---|

| Основные параметры станка | ||||

| Класс точности станка | Н | Н | Н | Н |

| Наибольший условный диаметр сверления в стали 45 ГОСТ 1050-88, НВ 207..229, мм | 35 | 55 | 50 | 50 |

| Наибольший условный диаметр сверления в чугуне СЧ20 ГОСТ 1412-85, мм | 40 | 65 | 63 | 63 |

| Диапазон нарезаемой резьбы в стали 45 ГОСТ 1050-88, мм | М45 | М52 х 5 | ||

| Расстояние от оси шпинделя до направляющей колонны (вылет шпинделя), мм | 330..1240 | 370..1600 | 375..1600 | 375..1600 |

| Наибольшее горизонтальное перемещение сверлильной головки по рукаву, мм | 910 | 1280 | 1225 | 1225 |

| Наименьшее и наибольшее расстояние от торца шпинделя до плиты, мм | 180..1255 | 580..1600 | 450..1600 | 450..1600 |

| Наибольшее вертикальное перемещение рукава по колонне (установочное), мм | 830 | 720 | 750 | 750 |

| Скорость вертикального перемещения рукава по колонне, м/мин | 1,4 | |||

| Угол поворота рукава вокруг колонны, град | 360° | 360° | 360° | 360° |

| Рамер поверхности плиты (ширина длина), мм | 630 х 1050 | 900 х 1670 | 1000 х 2555 | 1020 х 2555 |

| Наибольшая масса инструмента, устанавливаемого на станке, кг | 15 | |||

| Шпиндель | ||||

| Наибольшее осевое перемещение пиноли шпинделя (ход шпинделя), мм | 250 | 300 | 400 | 400 |

| Перемещение шпинделя на одно деление лимба, мм | 1 | 1 | 1 | |

| Перемещение шпинделя на оборот лимба, мм | 122,6 | 120 | ||

| Диаметр гильзы шпинделя, мм | 90 | |||

| Обозначение конца шпинделя по ГОСТ 24644 | Морзе 5 АТ6 | Морзе 5 | Морзе 5 АТ6 | |

| Частота прямого вращения шпинделя, об/мин | 31..1400 (12) | 40..1730 (12) | 20..2000 (21) | 18..2000 (24) |

| Количество скоростей шпинделя прямого вращения | 12 | 12 | 21 | 24 |

| Пределы рабочих подач на один оборот шпинделя, мм/об | 0,1..1,6 (9) | 0,6..1,5 (9) | 0,056..2,5 (12) | 0,045..5,0 (24) |

| Число ступеней рабочих подач | 9 | 9 | 12 | 24 |

| Пределы рабочих подач на один оборот шпинделя при нарезании резьбы, мм | 1,0...5,0 | |||

| Наибольший допустимый крутящий момент на шпинделе, Н*м | 400 | 600 | 710 | 710 |

| Наибольшее усилие подачи, кН | 15 | 20 | 20 | 20 |

| Зажим вращения колонны в цоколе | ручной | Автом | Гидро | Гидро |

| Зажим рукава на колонне | Автом | Электр | Электр | |

| Зажим сверлильной головки на рукаве | Гидр | Гидр | ||

| Отключение подачи при достижении заданной глубины сверления | Автом/ ручн | |||

| Включение реверса шпинделя при достижении заданной глубины резьбы | Автом/ ручн | |||

| Электрооборудование. Привод | ||||

| Количество электродвигателей на станке | 4 | 6 | 7 | |

| Электродвигатель привода главного движения, кВт (об/мин) | 4 | 4 | 4,5 | 5,5 |

| Электродвигатель привода перемещения рукава, кВт (об/мин) | 1,5 | 2,2 | 2,2 | |

| Электродвигатель привода гидрозажима колонны, кВт (об/мин) | 1,5 | 0,55 | 0,55 | |

| Электродвигатель привода гидрозажима сверлильной головки, кВт (об/мин) | - | - | - | |

| Электродвигатель насоса охлаждающей жидкости, кВт (об/мин) | 0,18 | 0,125 | 0,125 | |

| Электродвигатель набора скоростей, кВт (об/мин) | - | 0,15 | 0,15 | |

| Электродвигатель набора подач, кВт | - | 0,15 | 0,15 | |

| Электродвигатель привода ускоренного перемещения шпинделя, кВт | - | - | 0,55 | |

| Суммарная мощность установленных электродвигателей, кВт | 8,9 | |||

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота), мм | 2430 х 965 х 2570 | 2500 х 900 х 2700 | 2665 х 1020 х 3430 | 2665 х 1030 х 3430 |

| Масса станка, кг | 3300 | 3500 | 4700 | 4700 |

- Станок специальный вертикально-сверлильный 2С550А. Руководство по эксплуатации 2С550А.00.000 РЭ, 2004

- Барун В.А. Работа на сверлильных станках,1963

- Винников И.З., Френкель М.И. Сверловщик, 1971

- Винников И.З. Сверлильные станки и работа на них, 1988

- Лоскутов B.В Сверлильные и расточные станки, 1981

- Панов Ф.С. Работа на станках с ЧПУ, 1984

- Попов В.М., Гладилина И.И. Сверловщик, 1958

- Сысоев В.И. Справочник молодого сверловщика,1962

Список литературы

Связанные ссылки. Дополнительная информация