3132 станок круглошлифовальный универсальный полуавтомат

Схемы, описание, характеристики

Сведения о производителе круглошлифовального станка 3132

Производитель универсального круглошлифовального станка 3132 - Харьковский станкостроительный завод.

Станки, выпускаемые Харьковским станкостроительным заводом

- 2В56 станок радиально-сверлильный Ø 50

- 3А151 станок круглошлифовальный с гидравлическим механизмом врезания Ø 200 х 700

- 3А161 станок круглошлифовальный с гидравлическим механизмом врезания Ø 280 х 1000

- 3А164 станок круглошлифовальный общего назначения Ø 400 х 2000

- 3Б151 станок круглошлифовальный общего назначения Ø 200 х 700

- 3Б161 станок круглошлифовальный общего назначения Ø 280 х 1000

- 3М132в станок круглошлифовальный универсальный Ø 280 х 1000

- 3М151 станок круглошлифовальный общего назначения Ø 200 х 700

- 3М152 станок круглошлифовальный общего назначения Ø 200 х 1000

- 3М162 станок круглошлифовальный общего назначения Ø 280 х 1000

- 3М151Ф2 станок круглошлифовальный с ЧПУ Ø 200 х 700

- 3М193 станок круглошлифовальный тяжелый повышенной точности Ø 560 х 2800

- 3М194 станок круглошлифовальный тяжелый повышенной точности Ø 560 х 4000

- 3М196 станок круглошлифовальный тяжелый повышенной точности Ø 800 х 4000

- 3М197 станок круглошлифовальный тяжелый повышенной точности Ø 800 х 6000

- 3130 станок круглошлифовальный универсальный Ø 280 х 700

- 3132 станок круглошлифовальный универсальный Ø 280 х 1000

- 3151 станок круглошлифовальный универсальный Ø 150 х 750

3132 Станок круглошлифовальный универсальный полуавтомат. Назначение и область применения

Круглошлифовальный станок 3132 предназначен для наружного, внутреннего и торцового шлифования цилиндрических, конических и плоских поверхностей изделий с ручной поперечной подачей или автоматической при реверсе стола в условиях единичного и серийного производства.

Станок 3132 снабжен поворотным верхним столом, что позволяет шлифовать пологие конические поверхности изделий. Для шлифования крутых конических поверхностей в центрах станок по особому заказу за отдельную плату может быть укомплектован специальным приспособлением.

Станок круглошлифовальный 3132 предназначен для:

- продольного и врезного шлифования цилиндрических и конических поверхностей;

- продольного и врезного шлифования отверстий;

- шлифования фланцевых и торцовых поверхностей.

Общая компоновка и особенности конструкции полуавтомата 3132

Резервуары для масла и охлаждающей жидкости находятся внутри станины.

Шпиндель передней бабки установлен в двух многовкладышных гидродинамических подшипниках скольжения высокого класса точности специальной конструкции.

Конструкция передней бабки позволяет производить шлифование при вращающемся или неподвижном шпинделе и выполнять шлифовальные работы в патроне или в центрах. Скорость вращения изделия регулируется бесступенчато.

Задняя бабка имеет ручной и гидравлический отвод пиноли.

Шлифовальная бабка перемещается по роликовым направляющим подкладной плиты. Вращение шпинделя шлифовальной бабки осуществляется отдельным электродвигателем через клиноременную передачу.

Алмазная правка шлифовального круга производится настольным откидным прибором, установленным на корпусе задней бабки.

Охлаждение шлифовального круга и изделия производится жидкостью, подаваемой из специального резервуара в зону шлифования и правки. Очистка охлаждающей жидкости от шлама осуществляется с помощью фильтра-сепаратора.

Шероховатость обрабатываемой поверхности:

- при наружном шлифовании не грубее — V9;

- при внутреннем шлифовании — V8, при торцовом — V7;

- при торцовом шлифовании — V7.

Габарит рабочего пространства круглошлифовального станка 3132

Чертеж рабочего пространства шлифовального станка 3132

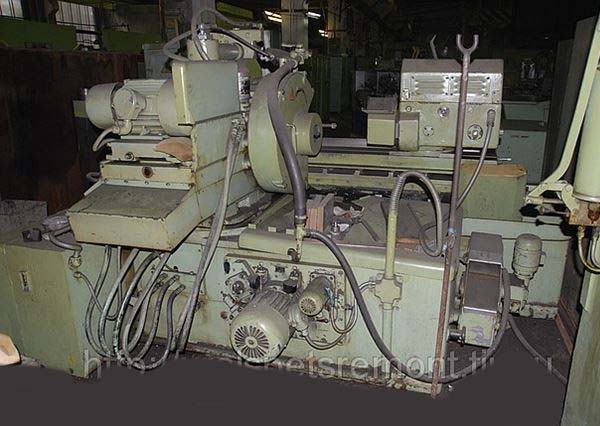

Общий вид круглошлифовального станка 3132

Фото шлифовального станка 3132

Фото шлифовального станка 3132

Фото шлифовального станка 3132

Вид сзади шлифовального станка 3132

Фото шлифовального станка 3132

Расположение органов управления круглошлифовальнным станком 3132

Расположение органов управления круглошлифовальнным станком 3132

Электропривод ПМУ5м-14с круглошлифовального станка 3132

Электрическая схема электропривода ПМУ5м-14с круглошлифовального станка 3132

Электрическая схема электропривода ПМУ5м-14с станка 3132

Назначение электропривода ПМУ5м

Электроприводы комплектные регулируемые типа ПМУ 5М С (в дальнейшем именуемые — приводы) предназначены для бесступенчатого регулирования скорости механизмов и машин. Частота питающей сети 50 и 60 Гц.

Приводы рассчитаны для работы в среде невзрывоопасной, не содержащей токопроводящей пыли, агрессивных газов и паров к концентрациях, разрушающих металлы и изоляцию. Температура окружающей среды от плюс 5 градусов С до плюс 40 градусов С, относительная влажность воздуха не более 90 процентов при температуре 20 градусов С и не более 50 процентов при температуре 40 градусов С. Не допускаются сильные удары, толчки и вибрации.

Устройство и принцип работы электропривода ПМУ5м

Блок питания и регулятор скорости открытого исполнения. Внешние присоединения блока питания осуществляются через клеммные зажимы.

Схема электрическая принципиальная приводов ПМУ 5М С. приведена на рисунке 1.

Регулирование скорости вращения двигателя производится за счет изменения подводимого к якорю выпрямленного напряжения, значение которого определяется индуктивным сопротивлением рабочих обмоток магнитных усилителей W, включенных последовательно с выпрямителями и якорем двигателя.

Индуктивное сопротивление рабочих обмоток магнитных усилителей зависит от степени подмагничивания их сердечников постоянным потоком, создаваемым обмотками управления магнитных усилителей.

Для обеспечения жесткости механических характеристик в диапазоне регулирования привод выполнен в виде замкнутой системы автоматического регулирования с обратными связями по току и напряжению. На обмотки управления магнитных усилителей W1 и W2 подается разность трех напряжений: напряжения на якоре, задающего напряжения с делителя 5R—Р—2R и напряжения токовой обратной, связи с резистора 5R. Делитель напряжения 5R — Р — 2R питается от выпрямителя 4В, цепь обратной связи по току состоит из трансформатора тока ТТ, выпрямителя 3В и резистора 5R. Питание обмотки возбуждения двигателя ОВД и обмотки смещения магнитных усилителей W3 осуществляется от трансформатора ТН через выпрямительный мост 2В.

При величине задающего напряжения большей напряжения на якоре (движок регулятора Р находится в точке 14) ток в обмотках управления увеличивается и подмагничивает сердечники магнитных усилителей. Соответственно напряжение на выходе магнитных усилителей увеличивается и, следовательно, возрастает скорость двигателя. При перемещении движка регулятора скорости в сторону точки 13 скорость вращения двигателя снизится, так как задающее напряжение станет меньше напряжения на якоре.

Для стабилизации задающего напряжения в схему привода включен феррорезонансный стабилизатор, состоящий из трансформатора ТТО и конденсатора С2. В установившемся режиме стабилизатор обеспечивает постоянство задающего напряжения.

Кроме того, при включении блока в сеть, вследствие всплеска тока в стабилизаторе, происходит медленное нарастание задающего напряжения, что приводит к некоторому снижению пускового тока.

Значительное снижение величины пускового тока до 4 JH. достигается с помощью узла токоограничения, состоящего из диода Д, стабилитрона СТ I, дросселя ДР.

При пуске двигателя напряжение, снимаемое с резистора 6R, открывает стабилитрон СТ1. При этом в обмотках управления VV4 протекает ток в направлении запирания магнитного усилителя.

Технические характеристики электропривода ПМУ5м

Источник питания - БСА1045-0002

Двигатель ПС-53А 0,75 кВт

Регулятор РПП 21 0,05 Квт

ТУ16-530.116-71

- Номинальное напряжение питания - 380 В

- Номинальная мощность привода - 0,75 кВт

- Допустимый ток нагрузки, не более - 4 А

- Диапазон регулирования скорости - 1:10

- Минимальная скорость вращения - 220 об/мин

- Максимальная скорость вращения - 2200 об/мин

- Масса блока - 65 кг

Установочный чертеж круглошлифовального станка 3132

Установочный чертеж круглошлифовального станка 3132

Читайте также: Заводы производители шлифовальных станков в России

3132 станок круглошлифовальный универсальный полуавтомат. Видеоролик.

Технические характеристики станка 3132

| Наименование параметра | 3132 | 3М132В |

|---|---|---|

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | Н | В |

| Наибольший диаметр обрабатываемого изделия, мм | 280 | 280 |

| Наибольшая длина обрабатываемого изделия, мм | 1000 | 1000 |

| Наибольший диаметр шлифования без люнета, мм | 8-280 | 280 |

| Наибольший диаметр шлифования без люнета при внутреннем шлифовании, мм | 30-100 | |

| Наибольший диаметр шлифования в люнете, мм | 60 | 60 |

| Наименьший диаметр шлифования при изношенном круге, мм | - | |

| Наибольшая длина шлифования, мм | 900 | |

| Наибольшая длина шлифуемого отверстия, мм | 100 | |

| Расстояние от оси шпинделя передней бабки до зеркала стола (высота центров), мм | 160 | 185 |

| Наибольшая масса обрабатываемого изделия, кг | 40 | 55 |

| Конус шпинделя передней бабки и пиноли задней бабки по ГОСТ 2847-67 | Морзе 4 | |

| Конец шлифовального шпинделя по ГОСТ 2323-67 (конусность 1:5, номинальный диаметр), мм | ||

| Станина и столы станка | ||

| Наибольшее продольное перемещение стола, мм | 920 | 995 |

| Наименьший ход стола между упорами, мм | 8 | |

| Ручное замедленное/ ускоренное перемещения стола за один оборот маховика, мм | 5,3/ 22,6 | |

| Скорость перемещения стола от гидросистемы, м/мин | 0,1..6 | 0,05..5 |

| Наибольший угол поворота верхнего стола по часовой стрелке, град | 3 | 8 |

| Наибольший угол поворота верхнего стола против часовой стрелки, град | 8 | 8 |

| Цена деления шкалы поворота верхнего стола, град | 0°21′ | 0°20′ |

| Шлифовальная бабка | ||

| Диаметр шлифовального круга - наибольший/ наименьший, мм | 600 | 600/ 450 |

| Диаметр шлифовального круга - посадочный, мм | 305 | 305 |

| Наибольшая высота устанавливаемого круга, мм | 50 | 80 |

| Частота вращения шпинделя шлифовальной бабки (круг = Ø600мм), об/мин | 1112; 10000 | |

| Наибольший угол поворота шлифовальной бабки, град | ±30° | ±30° |

| Механизм поперечных подач шлифовальной бабки | ||

| Наибольшее перемещение шлифовальной бабки от руки (по винту), мм | 281 (50) | 290 |

| Величина быстрого подвода шлифовальной бабки, мм | ||

| Время быстрого подвода шлифовальной бабки, с | 2 | |

| Толчковая подача - периодическая подача с реверсированием стола, мм | 0,0025..0,03 | 0,001..0,05 |

| Величина тонкой подачи, мм | ||

| Величина тонкой толчковой подачи, мм | 0,001 | |

| Величина врезной подачи на диаметр изделия, мм | ||

| Непрерывная подача для врезного шлифования (бесступенчатое регулирование), мм/мин | ||

| Цена деления лимба поперечной подачи, мм | 0,005 | |

| Величина поперечного перемещения шлифовальной бабки за один оборот маховика, мм | 0,5 | |

| Скорость быстрого установочного перемещения шлифовальной бабки, мм/мин | ||

| Приспособление для внутреннего шлифования | ||

| Наибольший диаметр заготовки, устанавливаемой в патроне, мм | 280 | 200 |

| Наибольшая длина (глубина) шлифуемого отверстия, мм | 100 | 125 |

| Диаметр шлифуемого отверстия, мм | 30..100 | 15..125 |

| Диаметр внутиришлифовальной головки, мм | 20..32 | |

| Число оборотов внутришлифовального шпинделя | ||

| Передняя бабка | ||

| Частота вращения изделия (бесступенчатое регулирование), об/мин | 50..400 | 40..800 |

| Конус центра по ГОСТ 13211-67 | Морзе 4 | Морзе 4 |

| Наибольший угол поворота передней бабки к шлифовальному кругу, град | 90° | 90° |

| Наибольший угол поворота передней бабки от шлифовального круга, град | 30° | 30° |

| Задняя бабка | ||

| Величина отвода пиноли задней бабки от руки, мм | 35 | 35 |

| Отвод пиноли задней бабки от руки, мм | Рычажный / гидравл | |

| Конус центра задней бабки по ГОСТ 13211-67 | Морзе 4 | Морзе 4 |

| Привод и электрооборудование станка | ||

| Количество электродвигателей на станке | 8 | 13 |

| Электродвигатель шпинделя шлифовальной бабки, кВт (об/мин) | 5,5 (1450) | |

| Электродвигатель насоса гидросистемы, кВт (об/мин) | 1,5 (950) | |

| Электродвигатель перемещения шлифовальной бабки, кВт (об/мин) | ||

| Электродвигатель внутришлифовального шпинделя, кВт (об/мин) | 1,1 (2815) | |

| Электродвигатель привода изделия, кВт (об/мин) | 0,85 (2200) | |

| Электродвигатель насоса системы смазки шпинделя, кВт (об/мин) | 0,08 (1390) | |

| Электродвигатель насоса системы смазки направляющих стола, кВт (об/мин) | 0,08 (1390) | |

| Электродвигатель насоса системы охлаждения, кВт (об/мин) | 0,12 (1390) | |

| Электродвигатель магнитного сепаратора, кВт (об/мин) | 0,12 (1390) | |

| Электродвигатель вентилятора гидроагрегата, кВт (об/мин) | ||

| Электродвигатель фильтра-транспортера, кВт (об/мин) | ||

| Габаритные размеры и масса станка | ||

| Габаритные размеры станка (длина х ширина х высота), мм | 4100 х 2200 х 1720 | |

| Масса станка с электрооборудованием и охлаждением, кг | 4600 |

- Альперович Т.А., Константинов К.Н., Шапиро А.Я. Конструкция шлифовальных станков, 1989

- Альперович Т.А., Константинов К.Н., Шапиро А.Я. Наладка и эксплуатация шлифовальных станков, 1989

- Дибнер Л.Г., Цофин Э.Е. Заточные автоматы и полуавтоматы, 1978

- Генис Б.М., Доктор Л.Ш., Терган В.С. Шлифование на круглошлифовальных станках, 1965

- Кащук В.А., Верещагин А.Б. Справочник шлифовщика, 1988

- Куликов С.И. Хонингование, 1973

- Лисовой А.И. Устройство, наладка и эксплуатация металлорежущих станков, 1971

- Лоскутов В.В. Шлифование металлов, 1985

- Лоскутов В.В. Шлифовальные станки, 1988

- Лурье Г.Б. Шлифовальные станки и их наладка,1972

- Лурье Г.Б. Устройство шлифовальных станков,1983

- Меницкий И.Д. Универсально-заточные станки ,1968

- Муцянко В.И. Братчиков А.Я. Бесцентровое шлифование, 1986

- Наерман М.С., Наерман Я.М. Руководство для подготовки шлифовщиков. Учебное пособие для ПТУ, 1989

- Наерман Е.С. Справочник молодого шлифовщика, 1991.

- Попов С.А. Шлифовальные работы, 1987

- Терган В.С. Шлифование на круглошлифовальных станках, 1972

- Шамов Б.П. Типы и конструкции основных узлов шлифовальных станков, 1965

Список литературы:

Связанные ссылки. Дополнительная информация