3А130 станок круглошлифовальный универсальный полуавтомат

Схемы, описание, характеристики

Сведения о производителе круглошлифовального станка полуавтомата 3А130

Производитель круглошлифовального станка полуавтомата 3А130 - Лубенский станкостроительный завод "Коммунар".

Завод "Феникс" основан в 1915 году и в 1918 году получил наименование "Коммунар".

С 1957 году завод специализируется на производстве универсальных и специальных круглошлифовальных станков с различным уровнем автоматизации, от станков с ручным управлением до станков с современными ЧПУ.

Станки, выпускаемые Лубенским станкостроительным заводом Коммунар

- 3А130 - станок круглошлифовальный универсальный полуавтомат Ø 280 × 700

- 3А423 - станок круглошлифовальный для перешлифовки шеек коленчатых валов Ø 580 × 1600

- 3В423 - станок круглошлифовальный для перешлифовки шеек коленчатых валов Ø 580 × 1600

- 3Д4230 - станок круглошлифовальный для перешлифовки шеек коленчатых валов Ø 580 × 1600

- 3М131 (3М132, 3М133) - станок круглошлифовальный универсальный полуавтомат Ø 280 × 700

- 3М174 (3М173) - станок круглошлифовальный универсальный полуавтомат Ø 400 × 2000

- 3М175 - станок круглошлифовальный универсальный полуавтомат Ø 400 × 2800

- 3У131 - станок круглошлифовальный универсальный полуавтомат Ø 280 × 700

- 3У132 - станок круглошлифовальный универсальный полуавтомат Ø 280 × 1000

- 3У133 - станок круглошлифовальный универсальный полуавтомат Ø 280 × 1400

- 3У142 - станок круглошлифовальный универсальный полуавтомат Ø 400 × 1000

- 3У143 - станок круглошлифовальный универсальный полуавтомат Ø 400 × 1400

- 3У144 - станок круглошлифовальный универсальный полуавтомат Ø 400 × 2000

- 3131 - станок круглошлифовальный универсальный полуавтомат Ø 280 × 1400

3А130 станок круглошлифовальный с горизонтальным шпинделем универсальный полуавтомат. Назначение и область применения

Круглошлифовальный станок 3А130 спроектирован на базе станка 3130 и был заменен на более совершенные модели 3у131 (3у132, 3у133) и 3м131 (3м132, 3м133).

Станки 3А130 предназначены для наружного шлифования цилиндрических изделий и пологих конусов.

На станках 3А130, имеющих гидравлический механизм врезания, можно выполнять следующие виды обработки:

- продольное и врезное шлифование при ручном управлении;

- врезное шлифование до упора при полуавтоматическом цикле работы.

- продольное шлифование с автоматической поперечной подачей, осуществляющейся при реверсе стола;

На станках этой модели предусмотрена возможность установки приборов активного контроля, которые поставляются с ними по особому заказу и за отдельную плату.

Станки моделей 3А130 рассчитаны главным образом на работу в условиях серийного и массового производств, но могут также использоваться в единичном производстве.

Читайте также: Электрооборудование станка 3А130, 3131

Общий вид круглошлифовального станка 3А130

Фото круглошлифовального станка 3а130

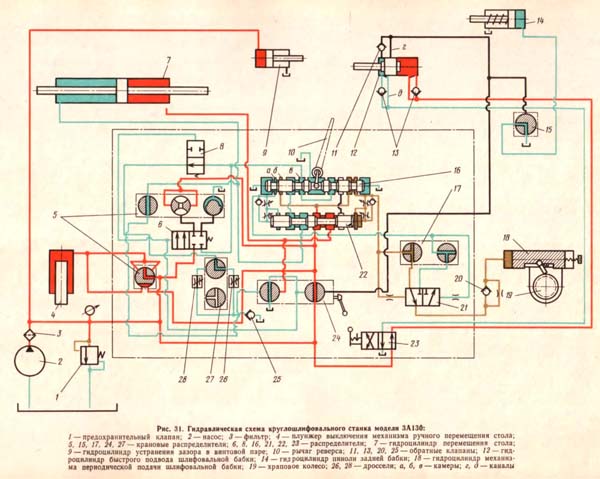

Гидравлическая схема круглошлифовального станка 3А130

Гидравлическая схема круглошлифовального станка 3а130

1. Гидравлическая схема круглошлифовального станка 3А130. Смотреть в увеличенном масштабе

2. Гидравлическая схема круглошлифовального станка 3А130. Смотреть в увеличенном масштабе

3. Гидравлическая схема круглошлифовального станка 3А130. Смотреть в увеличенном масштабе

Гидравлическая схема круглошлифовального станка 3А130

- предохранительный клапан

- насос

- фильтр

- плунжер выключения механизма ручного перемещения стола

- крановый распределитель

- распределитель

- гидроцилиндр перемещения стола

- распределитель

- гидроцилиндр устранения зазора в винтовой паре

- рычаг реверса

- обратный клапан

- гидроцилиндр быстрого подвода шлифовальной бабки

- обратный клапан

- гидроцилиндр пиноли задней бабки

- крановый распределитель

- распределитель

- крановый распределитель

- гидроцилиндр механизма периодической подачи шлифовальной бабки

- храповое колесо

- обратный клапан

- распределитель

- распределитель

- распределитель

- крановый распределитель

- обратный клапан

- дроссель

- крановый распределитель

- дроссель

- а, б, в — камеры

- г, д — каналы

Описание гидропривода круглошлифовального станка модели 3А130

Работой гидросистемы (рис. 31) управляет с помощью гидропанели ГШУ, которая дает возможность производить:

- включение и выключение перемещения стола

- изменение направления и скорости перемещения стола

- наладочные перегоны стола с требуемой скоростью без нарушения регулировки выбранного режима шлифования

- быстрый подвод и отвод шлифовальной бабки

- автоматическую подачу шлифовальной бабки на изделие в момент реверса стола

Выключение механизма ручного перемещения стола. При включении гидравлического перемещения стола механизм ручного перемещения автоматически выключается. Это достигается тем, что при переводе рукоятки кранового распределителя 24 в положение «Пуск» (показано на рис. 31) масло через крановый распределитель 5 поступает под плунжер 4, который, перемещаясь, выключает муфту.

Движение стола. Наклоном рукоятки крановый распределитель 24 устанавливается в положение, показанное па рис. 31. Если золотник распределителя 16 находится в правом положении, то масло поступает в левую полость распределителя 22, перемещая его золотник в правое положение, в результате чего поршень гидроцилиндра 7 вместе со столом перемещается вправо. Из правой полости цилиндра 7 масло вытесняется на слив через распределители 22, 16, 8, дроссель 26 или 28 в зависимости от положения рукоятки распределителя 27. Дроссель 28 используется для регулировки больших скоростей стола, а дроссель 26 — для регулировки малых скоростей, обычно используемых для правки круга.

Если переместить золотник распределителя 16 влево, то слив масла из правой полости цилиндра 7 прекратится и поршень остановится; одновременно масло из камеры а начнет поступать в правую полость распределителя 22. Золотник этого распределителя будет двигаться влево, и масло под давлением через проточки золотника попадет в правую полость цилиндра 7; поршень цилиндра со столом начнет двигаться влево. Для выключения гидравлического перемещения стола рукоятку следует повернуть влево; при этом крановый распределитель 24 закроет путь маслу к распределителям 22 и 16 и соединит полости цилиндра 7 перемещения стола. При таком положении рукоятки распределителя 24 возможно перемещение стола механизмом ручного перемещения.

Быстрый подвод и отвод шлифовальной бабки. Наклоном рукоятки «к себе» золотник распределителя 23 ставится в положение, показанное на рис. 31. Масло поступает в поршневую полость цилиндра 12 быстрого подвода шлифовальной бабки, перемещая поршень в левое положение до упора в крышку цилиндра. Замедление движения в конце хода достигается постепенным перекрыванием поршнем каналов г и д, через которые масло вытесняется из цилиндра 12 на слив.

Если золотник распределителя 23 переводится в другое крайнее положение, масло поступает через обратный клапан 13 в штоковую полость цилиндра 12 быстрого подвода шлифовальной бабки, передвигая поршень в правое положение.

При отведенной шлифовальной бабке, т. е. при правом положении поршня цилиндра 12, открывается канал и из штоковой полости цилиндра 12 масло через этот канал подается к другим элементам гидросистемы.

Устранение зазора в винтовой паре механизма подачи шлифовальной бабки производится посредством гидроцилиндра 9, шток которого упирается в угольник, закрепленный на шлифовальной бабке.

Перегоны стола. Масло из цилиндра 12 по каналу г через крановый распределитель 24 подается в левую полость распределителя 6 и в верхнюю полость распределителя 8. Золотник распределителя 6, смещаясь вправо, своей левой выточкой открывает путь маслу к среднему сечению кранового распределителя 5, а правой выточкой — путь маслу, сливаемому через правое сечение того же распределителя 5. Золотник распределителя Я, опустившись вниз, закроет слив масла через дроссель 26 (или 28), Если теперь наклонить рукоятку в любую сторону, то повернувшись, распределитель 5 своим левым сечением разобщит полости цилиндра 7, средним — откроет путь маслу к средней полости распределителя 22, а правым — откроет слив из полостей в распределителя 16. Сечением, вынесенным на рис. 31 вниз, крановый распределитель 5 откроет путь маслу под плунжер 4, который выключит механизм ручного перемещения стола.

Автоматическая подача шлифовальной бабки. Подачей управляет крановый распределитель 17: при положении «Отключено» подача отсутствует; при двух других положениях кранового распределителя подача осуществляется один раз за двойной ход стола при реверсе (только справа или только слева) и при четвертом положении — подача при каждом реверсе стола.

Периодическая подача производится с помощью гидроцилиндра 18. При перемещении поршня гидроцилиндра 18 собачка поворачивает колесо 19, а с ним и вал поперечной подачи. На рис. 31 показано положение кранового распределителя 17, соответствующего подаче при каждом реверсе стола.

Если при гидравлическом перемещении стола переключить рычаг 10 реверса, то в правую полость а распределителя 16 поступит масло под давлением. Поток масла устремится через левое сечение распределителя 17 и выточку золотника распределителя 21 под поршень гидроцилиндра 18, перемещая его до регулируемого упора. Через демпфер масло будет поступать в левую полость распределителя 21, медленно перемещая его золотник вправо. Во второй части своего пути, при реверсе стола, золотник закроет путь маслу от гидропанели к полости поршня механизма подач и своей выточкой сообщит эту полость со сливом. Под действием пружины поршень гидроцилиндра 18 переместится в левое положение.

Отвод пиноли задней бабки возможен при отведенной шлифовальной бабке, т. е. при наличии масла под давлением в канале г. Это масло подводится к крановому распределителю 15. Если нажать на педаль распределителя, то кран повернется, направив поток масла в цилиндр 14 пиноли задней бабки. Посредством рычага движение передается пиноли, которая, сжимая пружину, отходит.

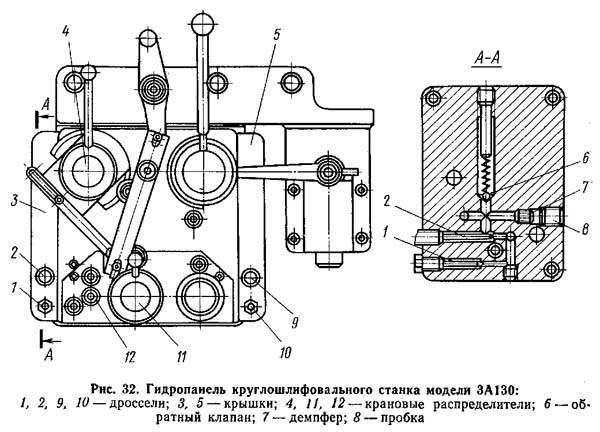

Гидропанель круглошлифовального станка 3А130

Гидропанель круглошлифовального станка 3а130

Читайте также: Электрооборудование станка 3А130, 3131

Читайте также: Справочник заводов производителей шлифовальных станков

Круглошлифовальный станок 3А130, 3131. Видеоролик.

Технические характеристики станков 3А130

| Наименование параметра | 3130 | 3А130 | 3131 |

|---|---|---|---|

| Основные параметры станка | |||

| Класс точности по ГОСТ 8-82 | |||

| Наибольший диаметр обрабатываемого изделия, мм | 280 | 280 | 280 |

| Наибольшая длина устанавливаемого изделия - межцентровое расстояние (РМЦ), мм | 700 | 700 | 1400 |

| Наибольший диаметр обрабатываемого изделия при внутреннем шлифовании, мм | 100 | 100 | 100 |

| Диаметр изделия, шлифуемого в закрытом люнете, мм | 20..100 | 20..100 | |

| Диаметр изделия, шлифуемого в открытом люнете, мм | 10..60 | 8..60 | 8..60 |

| Наибольший диаметр шлифования без люнета, мм | 10..280 | ||

| Наибольшая длина наружного/ внутреннего шлифования, мм | 630/ 100 | 630/ 100 | |

| Расстояние от оси шпинделя передней бабки до зеркала стола (высота центров), мм | 165 | 154 | 154 |

| Рабочий стол станка | |||

| Наибольшая продольное перемещения стола, мм | 775 | 675 | 1290 |

| Ручное ускоренное перемещение стола за один оборот маховика, мм | 24 | 24 | |

| Ручное замедленное перемещения стола за один оборот маховика, мм | 5 | 5 | |

| Наименьший ход стола от гидросистемы при переключении упорами, мм | 15 | 15 | |

| Скорость перемещения стола от гидросистемы (бесступенчатое регулирование), мм/мин | 100..6000 | ||

| Наибольший угол поворота верхнего стола по часовой стрелке/ против часовой стрелки, град | -6° +6° | -3° +11° | -2° +7° |

| Цена деления шкалы поворота верхнего стола, мин | 1° | 20' | 15' |

| Конусность (цена деления) | 1:100 | 1:100 | 1:200 |

| Шлифовальная бабка | |||

| Диаметр шлифовального круга, мм | 260..350 | 260..350 | 260..350 |

| Наибольшая ширина (высота) шлифовального круга, мм | 32 | 40 | 40 |

| Частота вращения шпинделя шлифовальной бабки, об/мин (количество скоростей) | 1800 | 1880, 2110 (2) | 1880, 2110 (2) |

| Скорость резания шлифовального круга, м/с | 34 | ||

| Наибольшее поперечное перемещение шлифовальной бабки по винту, мм | 275 | 236 | 236 |

| Ручная подача шлифовальной бабки на диметр изделия за один оборот маховичка, мм | 1 | 0,5/ 2 | 0,5/ 2 |

| Цена деления лимба ручной подачи шлифовальной бабки на диаметр изделия за один оборот маховичка, мм | 0,01 | 0,005/ 0,02 | 0,005/ 0,02 |

| Величина быстрого подвода шлифовальной бабки от гидравлики, мм | 50 | 50 | |

| Время быстрого подвода шлифовальной бабки, с | |||

| Периодическая подача шлифовальной бабки от механизма врезания при каждом реверсе стола, мм | 0,005..0,08 | 0,005..0,08 | |

| Ручная мелкая толчковая подача шлифовальной бабки на глубину шлифования, мм | 0,01 | 0,0025..0,01 | 0,0025..0,01 |

| Цена деления лимба перемещения бабки главного/ точной установки, мм | 0,005/ 0,005 | ||

| Поворот шлифовальной бабки, град | ±90° | ±90° | ±90° |

| Цена деления шкалы поворота шлифовальной бабки, град | 1° | 1° | 1° |

| Приспособление для внутренней шлифовки | |||

| Диаметр шлифовального круга, мм | 10..25 | 20..30 | 20..30 |

| Наибольшая ширина (высота) шлифовального круга, мм | 13 | 16 | 16 |

| Частота вращения шпинделя шлифовальной бабки, об/мин | 10000 | 10000 | 10000 |

| Передняя бабка | |||

| Частота вращения изделия (бесступенчатое регулирование), об/мин | 80..700 | 50..400 | 50..400 |

| Размеры центра передней бабки | Конус Морзе 4 | Конус Морзе 4 | Конус Морзе 4 |

| Поворот передней бабки по часовой стрелке/ против часовой стрелки, град | 30°/90° | 30°/90° | |

| Задняя бабка | |||

| Размеры центра задней бабки | Конус Морзе 4 | Конус Морзе 4 | Конус Морзе 4 |

| Величина отвода пиноли задней бабки от руки, мм | 30 | 35 | 35 |

| Величина отвода пиноли задней бабки от гидросистемы, мм | 35 | 35 | |

| Привод и электрооборудование станка | |||

| Количество электродвигателей на станке | 6 | 6 | 6 |

| Электродвигатель шпинделя шлифовальной бабки, кВт (об/мин) | 2,8 (1420) | 4 (1450) | 4 (1450) |

| Электродвигатель шпинделя внутришлифовального, кВт (об/мин) | 1,0 (2860) | 1,1 (2830) | 1,1 (2830) |

| Электродвигатель привода изделия, кВт (об/мин) | 0,25 (350..3000) | 0,76 (250..2500) | 0,76 (250..2500) |

| Электродвигатель насоса гидросистемы, кВт (об/мин) | 1,7 (1420) | 1,5 (950) | 1,5 (950) |

| Электродвигатель насоса системы смазки подшипников шпинделя, кВт (об/мин) | |||

| Электродвигатель насоса системы смазки направляющих стола, кВт (об/мин) | |||

| Электродвигатель насоса системы охлаждения, кВт (об/мин) | 0,125 (2800) | 0,125 (2800) | 0,125 (2800) |

| Электродвигатель магнитного сепаратора, кВт (об/мин) | |||

| Габаритные размеры и масса станка | |||

| Габаритные размеры станка (длина х ширина х высота), мм | 3100 х 1720 х 1490 | 3060 х 2000 х 1650 | 4990 х 2000 х 1650 |

| Масса станка с электрооборудованием и охлаждением, кг | 3600 | 3780 | 4600 |

- Альперович Т.А., Константинов К.Н., Шапиро А.Я. Конструкция шлифовальных станков, 1989

- Альперович Т.А., Константинов К.Н., Шапиро А.Я. Наладка и эксплуатация шлифовальных станков, 1989

- Дибнер Л.Г., Цофин Э.Е. Заточные автоматы и полуавтоматы, 1978

- Генис Б.М., Доктор Л.Ш., Терган В.С. Шлифование на круглошлифовальных станках, 1965

- Кащук В.А., Верещагин А.Б. Справочник шлифовщика, 1988

- Куликов С.И. Хонингование, 1973

- Лисовой А.И. Устройство, наладка и эксплуатация металлорежущих станков, 1971

- Лоскутов В.В. Шлифование металлов, 1985

- Лоскутов В.В. Шлифовальные станки, 1988

- Лурье Г.Б. Шлифовальные станки и их наладка,1972

- Лурье Г.Б. Устройство шлифовальных станков,1983

- Меницкий И.Д. Универсально-заточные станки ,1968

- Муцянко В.И. Братчиков А.Я. Бесцентровое шлифование, 1986

- Наерман М.С., Наерман Я.М. Руководство для подготовки шлифовщиков. Учебное пособие для ПТУ, 1989

- Попов С.А. Шлифовальные работы, 1987

- Терган В.С. Шлифование на круглошлифовальных станках, 1972

- Шамов Б.П. Типы и конструкции основных узлов шлифовальных станков, 1965

Список литературы:

Связанные ссылки. Дополнительная информация