3А666 станок заточной для зуборезных головок полуавтомат

описание, характеристики, схемы

Сведения о производителе заточного станка 3А666

Производитель заточного станка для зуборезных головок 3А666 - Витебский завод заточных станков Визас, основанный в 1897 году.

С 1940 года предприятие специализируется на выпуске заточного оборудования и на сегодняшний день является единственным в СНГ производителем станков для изготовления и заточки любого режущего инструмента. Продукция завода эксплуатируется более чем в шестидесяти странах мира.

Станки, выпускаемые Витебским заводом заточных станков, Визас

- 3А64 - станок заточной универсальный Ø 250 х 650

- 3А64М - станок заточной универсальный Ø 250 х 650

- 3А64Д - станок заточной универсальный Ø 250 х 600

- 3А662 - станок заточной для червячных фрез полуавтомат Ø 200 х 630

- 3А666 - станок ззаточной для зуборезных головок Ø 500

- 3Б642 - станок заточной универсальный с гидравлическим приводом Ø 250 х 630

- 3Б662ВФ2 - станок заточной для червячных фрез с ЧПУ Ø 200 х 630

- 3В642 - станок заточной универсальный Ø 250 х 630

- 3Д641Е станок заточной универсальный с гидравлическим приводом Ø 200 х 400

- 3Д642Е - станок заточной универсальный с гидравлическим приводом Ø 250 х 630

- 3Е642 - станок заточной универсальный Ø 250 х 630

- 3Е642Е - станок заточной универсальный с гидравлическим приводом Ø 250 х 500

- 3М601Ф1 - станок заточной для протяжек Ø 250 х 2000

- 3М642 - станок заточной универсальный Ø 250 х 500

- 3М666ВФ2 - станок ззаточной для зуборезных головок Ø 500

- 3Д692 - станок заточной для дисковых пил полуавтомат Ø 275..1430

- 3Е692 - станок заточной для дисковых пил полуавтомат Ø 250..1430

- 360М - станок заточной для протяжек Ø 100 х 1500

- 3662 - станок заточной для червячных фрез полуавтомат Ø 125 х 200

- 3663 - станок заточной для червячных фрез полуавтомат Ø 320 х 450

- ВЗ-318, ВЗ-318Е - станок заточной универсальный Ø 200 х 500

- ВЗ-818, ВЗ-818Е - станок заточной универсальный Ø 200 х 500

- ВЗ-319 - станок заточной универсальный настольный Ø 100 х 200

- БДС-4 - cтанок комбинированный по дереву

- БДС-5 - cтанок комбинированный по дереву

- ВЗ-335 - cтанок комбинированный по дереву

3А666 станок заточной для зуборезных головок полуавтомат. Назначение и область применения

Полуавтомат 3А666 заточной для зуборезных головок предназначен для высокопроизводительной черновой и чистовой заточки зуборезных головок и круговых протяжек, применяемых для нарезания конических колес с круговым зубом, а также зуборезных головок и фрез-протяжек, предназначенных для нарезания конических колес с прямым зубом, применяется в крупносерийном и массовом производстве конических зубчатых колес.

Принцип работы и особенности конструкции станка 3А666

Цикл работы полуавтоматический. Затачиваемая зуборезная головка устанавливается на шпинделе бабки изделия.

Движения, необходимые для заточки, осуществляются шлифовальным кругом.

Процесс заточки зуборезных головок разделяется на две операции: черновую и чистовую, причем все одноименные резцы затачиваются сначала начерно, а затем начисто с одной установки головки переключением механизма подач.

Для заточки двусторонней зуборезной головки необходимы две наладочные установки: одна для внутренних, другая для наружных резцов.

Подача шлифовального круга на глубину снимаемого слоя металла происходит автоматически и непрерывно от чернового, а затем чистового кулачков.

Правка шлифовального круга осуществляется перед каждым циклом заточки всех одноименных резцов зуборезной головки.

Деление на необходимое число затачиваемых резцов головки осуществляется механизмом деления. Заточка ведется при обильном охлаждении.

Имеется электропроводка со штепсельными разъемами.

Полуавтоматы 3А666 обеспечивают заточку зуборезных головок для конических колес с круговыми зубьями. Модель 3А666 рассчитана, также, на заточку зуборезных головок для конических колес с прямыми зубьями.

Заточка на полуавтоматах происходит конической поверхностью абразивного круга типа 4Т (ГОСТ 2424—67), осциллирующего в горизонтальной плоскости, с охлаждением. Затачиваемую зуборезную головку закрепляют на шпинделе бабки изделия и устанавливают в положение заточки.

Для заточки двусторонней головки необходимо две установки: одну для внутренних резцов, другую для наружных резцов;

для заточки трёхсторонней головки — три установки. Заточка одноименных резцов делится на два цикла: черновой и чистовой, отличающиеся только величиной снимаемого припуска и величиной поперечной подачи.

Цикл чистовой заточки включает выхаживание без подачи.

Каждый цикл заточки автоматизирован. В полуавтомате мод. 3А666 автоматический цикл включает правку круга в начале цикла и остановку станка после окончания цикла.

Каждый резец затачивается за несколько двойных качаний шлифовальной бабки при непрерывной подаче врезания, закон изменения которой определяется профилем кулачка подачи.

Величина снимаемого за цикл припуска и режим обработки определяются конструктивными параметрами станка и не могут изменяться.

Класс точности станка П по ГОСТ 8—71.

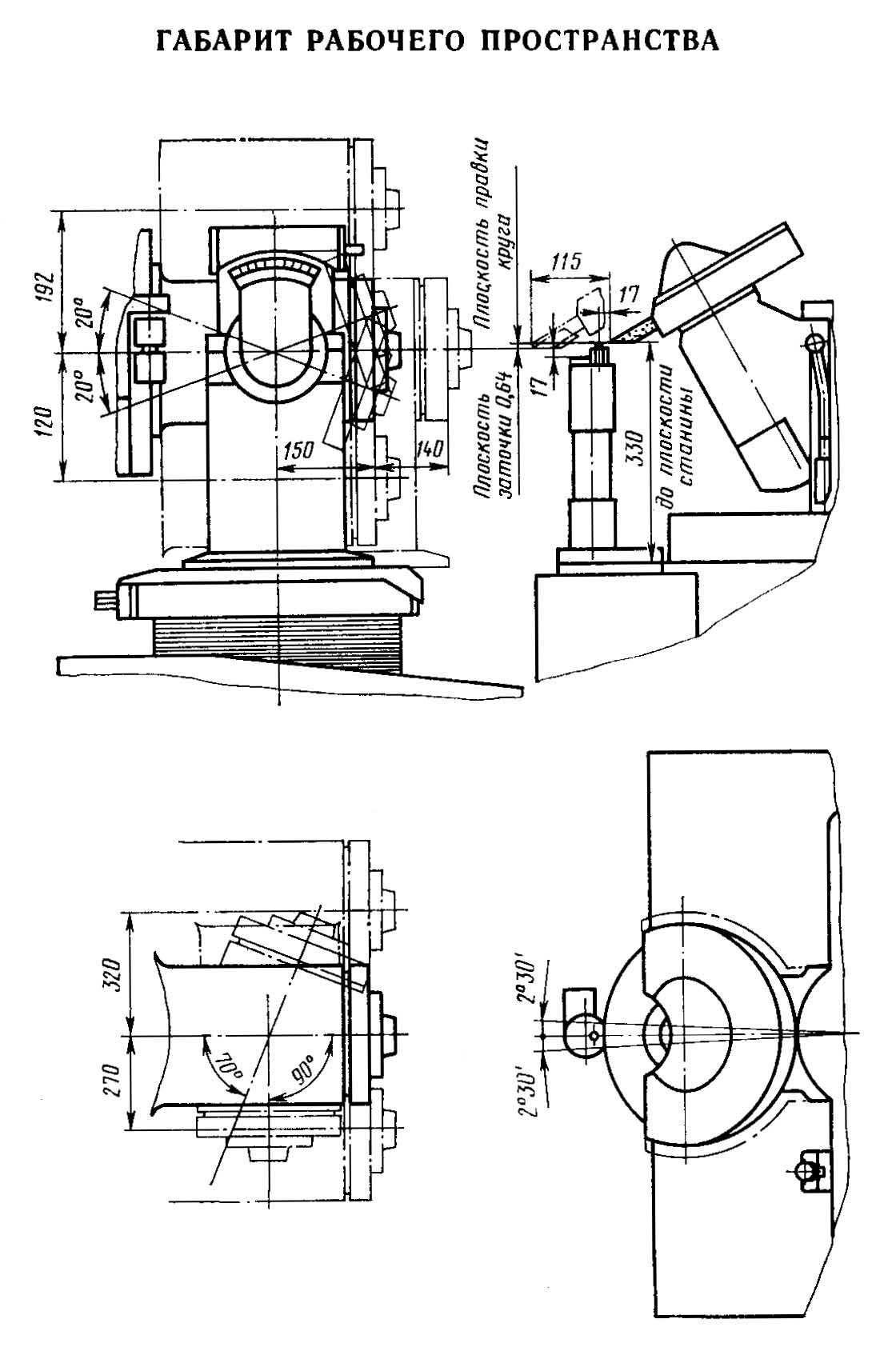

3А666 Габаритные размеры рабочего пространства заточного станка для зуборезных головок

3А666 Габаритные размеры рабочего пространства заточного станка для зуборезных головок

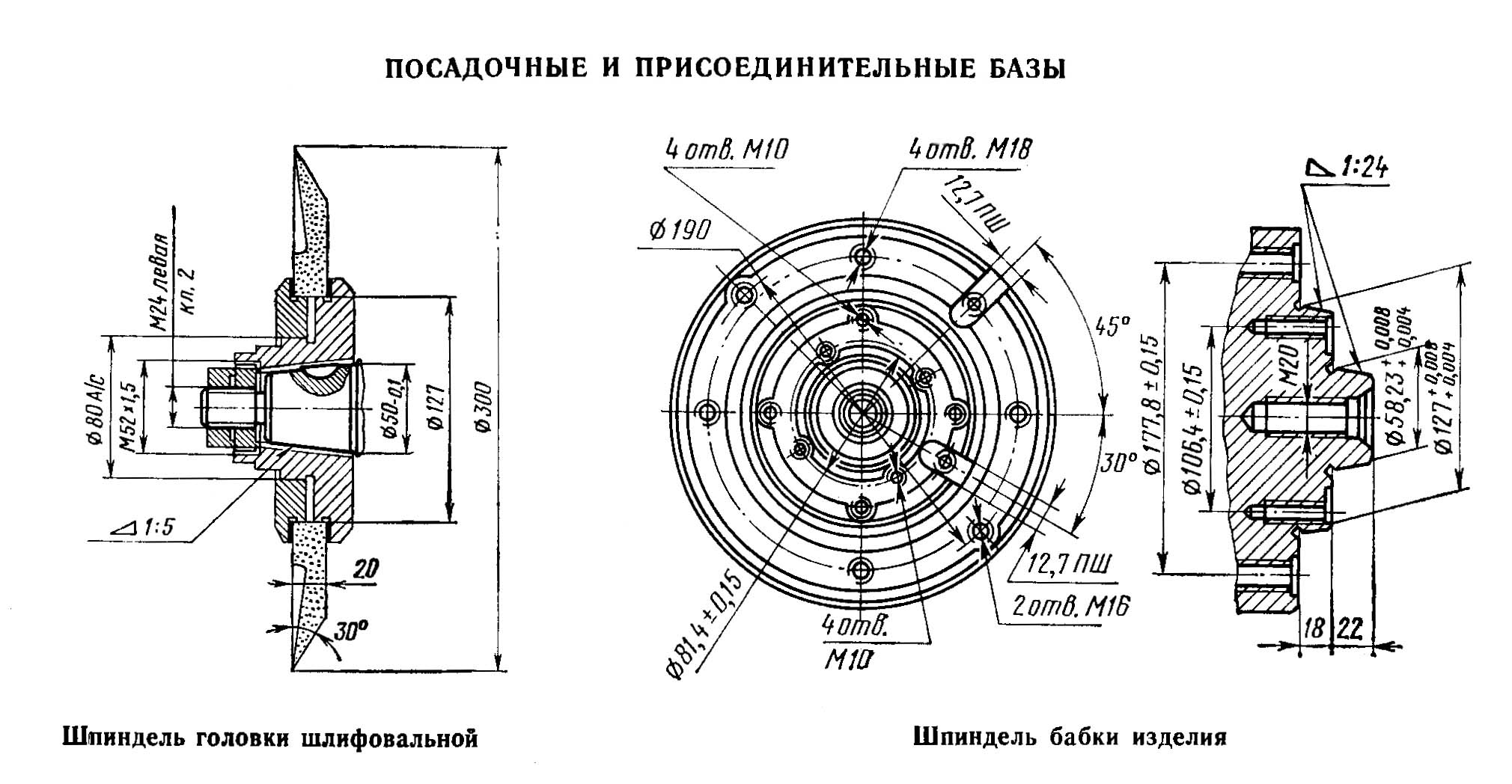

3А666 Основные размеры и посадочные места заточного станка

Основные размеры и посадочные места заточного станка 3А666

Основные размеры и посадочные места заточного станка 3А666. Скачать в увеличенном масштабе

Общий вид заточного станка 3А666

Фото заточного станка для зуборезных головок 3А666

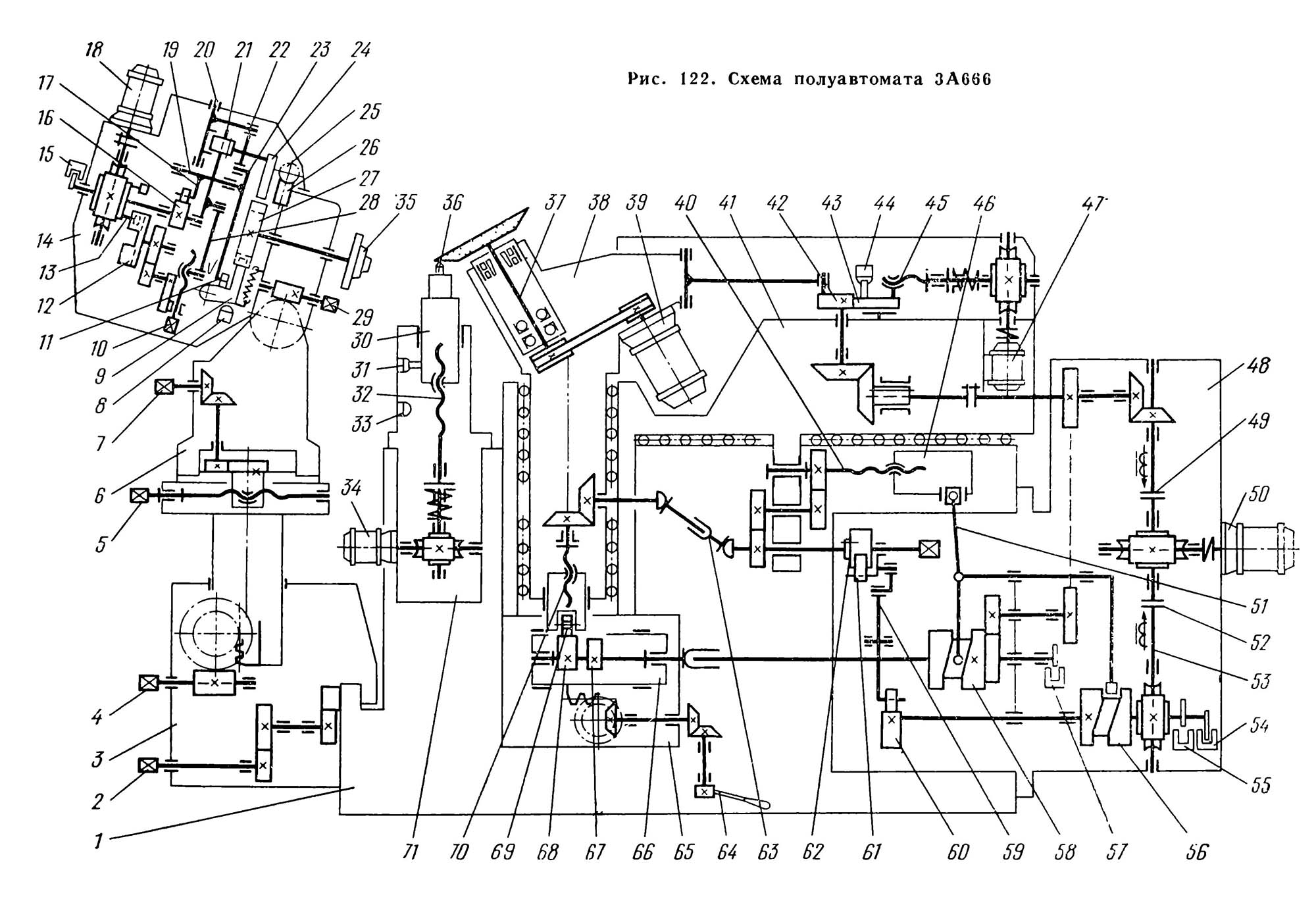

3А666 Кинематическая схема заточного станка для зуборезных головок

3А666 Кинематическая схема заточного станка для зуборезных головок

3А666 Кинематическая схема заточного станка для зуборезных головок. Скачать в увеличенном масштабе

Полуавтомат модели 3А666 предназначен для абразивной заточки резцовых зуборезных головок для нарезания конических колес с круговыми и прямыми зубьями. Полуавтомат разработан Витебским СКВ ЗШ и ЗС (конструктор В. Р. Полудеткин).

Полуавтомат 3А666 скомпонован из отдельно собираемых узлов. По горизонтальным (V-образной и плоской) роликовым направляющим станины 1 (рис. 122) перемещаются шлифовальные салазки 41, несущие шлифовальную бабку 38, совершающую качательные (осциллирующие) движения в горизонтальной плоскости и вертикальную подачу на глубину резания при заточке и правке круга. К нижней части шлифовальных салазок прикреплен механизм подачи 65. Механизм привода 48 осцилляции шлифовальной бабки, перемещения шлифовальных салазок и вертикальной подачи шлифовальной бабки смонтирован в окне правого торца станины и закрыт кожухом. Слева от шлифовального круга на станине установлен механизм правки 71, несущий гильзу 30 с алмазом 36. С левого торца станины по направляющим скольжения в поперечном направлении перемещается вручную каретка 3, несущая бабку изделия 6. Кроме поперечного перемещения каретка обеспечивает бабке изделия продольное и вертикальное перемещения. Бабка изделия имеет возможность поворачиваться на каретке вокруг своей оси, а ее шпиндель 35 поворачиваться вокруг своей оси и наклоняться. На бабке изделия установлен механизм автоматического деления 14. Пульт управления размещен на передней стенке шлифовальных салазок. Шкаф с электрооборудованием прикреплен к задней стенке станины. Бак для СОЖ с насосом и магнитным сепаратором установлен рядом со станком.

Привод шлифовального шпинделя 37 осуществляется от электродвигателя 39, качание шлифовальной бабки — от электродвигателя 50 при включенной электромагнитной муфте 49 через червячную пару, конические шестерни и кривошип 42 шарнирного четырехзвенника, коромыслом которого является корпус шлифовальной бабки. Перемещение шлифовальных салазок при правке происходит кулачком 56, при делении — кулачком 58. Вращение кулачка 56 осуществляется от того же электродвигателя при включенной электромагнитной муфте 52 через две пары червячных шестерен; вращение кулачка 58 — при включенной муфте 49 через червячную пару, конические шестерни и две пары цилиндрических шестерен. Перемещение шлифовальных салазок 41 от кулачка 56 происходит через толкатель 53, рычаг 51, поворачивающийся вокруг оси, связанной с кулачком 58, через гайку-ползушку 46 и винт 40. От кулачка 58 перемещение салазок происходит через рычаг 51, поворачивающийся вокруг оси, связанной с толкателем 53, и далее через гайку-ползушку и винт 40. Подача врезания производится вертикальным перемещением шлифовальной бабки, опирающейся через ролик 69 на черновой 68 или чистовой 67 кулачок. Переключение на режимы черновой или чистовой заточки производят рукояткой 64, перемещающей через две пары конических шестерен и реечную передачу гильзу 66. Подвод алмаза 36 в зону правки и его отвод осуществляются от электродвигателя 34 через червячную пару, перегрузочную муфту и винт 32 с гайкой, закрепленной в гильзе 30, несущей алмазный карандаш.

Круг подается на алмаз при правке в двух направлениях: вертикальном и продольном от кулачка 60, посаженного на одном валу с кулачком 56. Движение от кулачка 60 передается через рычажную систему 59 на храповой механизм 61, 62 к далее по двум цепям: по цепи, обеспечивающей вертикальную подачу, — через карданный вал 63, конические шестерни и винт 70 с гайкой, связанной с роликом 69, и по цепи, обеспечивающей продольную подачу, — через две пары цилиндрических шестерен, винт 40 и гайку-ползушку 46, опирающуюся на рычаг 51. Ручная подача врезания происходит при вращении вала храповика за квадрат. При правке круга шлифовальная бабка должна занимать строго определенное положение относительно правящего алмаза, обеспечиваемое клином 43, перемещающимся от электродвигателя 47 через червячную передачу и винт 45 с гайкой и заклинивающим кривошип 42. Поворот шпинделя 35 бабки изделия при делении осуществляется от электродвигателя 18 через червячную передачу, мальтийскую пару 13—12, цилиндрическую зубчатую передачу, регулируемый кривошип 10, шатун 28 и коромысло 21, несущее зуб 24 поворота делительного диска 27, жестко связанного со шпинделем изделия. Поворотным зубом 24 и фиксатором 9 через рычажную систему 19—20 управляет кулачок 16, жестко закрепленный на оси червячного колеса, служащего одновременно двухпальцевым водилом мальтийского креста 12. При повороте червячного колеса, прежде чем палец 13 зайдет в паз мальтийского креста 12, кулачок 16, воздействуя на рычаг 17, насаженный на одном валу 15 с рычагом 23, повернет с помощью ролика 11 одним концом рычага 23 кронштейн 9 с фиксатором, а другим концом через тягу 22 переместит поворотный зуб 24. При этом фиксатор 9 выйдет, а поворотный зуб 24 войдет в паз делительного диска. Коромысло 21, несущее поворотный зуб, повернется на угол, устанавливаемый при изменении эксцентриситета кривошипа 10. После выхода пальца 13 из мальтийского креста кулачок 16 выведет поворотный зуб 24 из паза делительного диска, освободит подпружиненный кронштейн 9, и фиксатор западет в паз делительного диска. Затем мальтийский крест повернется еще на 90° и коромысло 26 с поворотным зубом возвратится в исходное положение. На этом цикл деления заканчивается.

Установка бабки изделия 3А666 в вертикальном направлении происходит при вращении вала червяка 4 за квадрат, в поперечном направлении — при вращении вала 2 за квадрат. Перемещение бабки изделия в продольном направлении обеспечивается вращением за квадрат винта 5, гайка которого закреплена в корпусе бабки изделия. Угловые установки шпинделя происходят следующим образом. Шпиндель изделия 35 поворачивают за квадрат червяка 25, связанного с механизмом деления 14, обкатывающегося вокруг червячного сектора 26 на бабке изделия; наклон шпинделя обеспечивается вращением червяка 29, связанного с поворотным корпусом и обкатывающегося вокруг сектора, закрепленного на нижней части бабки изделия; бабка изделия поворачивается вокруг вертикальной оси вращением вала 7.

Полуавтоматический цикл работы станка состоит из ряда последовательных циклов обработки отдельных зубьев и автоматической правки круга в начале каждого цикла. Нажатием кнопки «Пуск» включается вращение шлифовального круга и подача СОЖ- Затем кнопкой «Цикл заточки» включаются электродвигатель 50 и электромагнитная муфта 52, обеспечивающая вращение кулачков 56 подачи шлифовального круга и 60 перемещения шлифовальных салазок на правку. Шлифовальный круг, проходя над поднятым в верхнее положение алмазом 36, правится. В конце хода шлифовальных салазок влево от кулачка 56 бесконтактный выключатель 55 отключит муфту 52 и включит электродвигатели 34 и 47. Электродвигатель 47 переместит клин 43 назад, обеспечив тем самым возможность качания шлифовальной головки, и отключит выключатель 44. Электродвигатель 34 переместит алмаз из верхнего положения в нижнее, при этом отключится выключатель 31, а в конце хода включится выключатель 33, который дает команду на отключение электродвигателей 34 и 47, и включит муфту 49. Муфта 49 обеспечивает включение качания шлифовальной бабки и вращение кулачка 58 перемещения шлифовальных салазок при заточке и кулачков врезания 67 и 68. Кулачок 58 имеет замкнутую кривую, состоящую из четырех участков. За один оборот кулачка, соответствующий полному циклу заточки одного резца, происходит подвод шлифовальной бабки в зону заточки, отвод на деление и остановка на период деления.

После заточки одного резца и отвода шлифовальной бабки выключатель 57 дает команду на включение электродвигателя деления 18. Начинается деление. По окончании деления выключатель 15 отключит электродвигатель 18, шлифовальная головка подводится в зону обработки и начнется заточка очередного резца. Выключатель 8 — блокировочный; если он останется включенным, а выключатель 57 отключится, то все двигатели выключатся. По окончании заточки последнего резца, реле счета импульсов, получающее импульсы от выключателя 57, дает команду на отключение электродвигателя 50 и реверсивное включение электродвигателей 34 и 47. Электродвигатель 47 перемещением клина 43 установит шлифовальную головку в положение правки и включит выключатель 44, заблокировав тем самым включение кинематических цепей от электродвигателя 50 через муфту 49. Электродвигатель 34 поднимет алмаз в положение правки. Алмаз, перемещаясь, по пути отключит с помощью выключателя 33 муфту 49, а выключателем 31 отключит электродвигатели 34 и 47 и включит электродвигатель 50 и муфту 52. Электродвигатель 50 с помощью кулачка 56 переместит шлифовальные салазки в исходное (крайнее правое) положение. В этом положении с помощью выключателя 54 отключатся электродвигатель 50 и муфта 52. Цикл закончен. После окончания чернового цикла рукоятку 64 переключают в положение чистовой заточки, нажимают кнопку «Цикл заточки», и цикл повторяется снова.

Ниже приведено описание конструкции отдельных узлов полуавтомата.

3А666 Шлифовальная бабка заточного станка для зуборезных головок

Шлифовальная бабка (рис. 123) представляет собой колонну 8 с закрепленным на ней корпусом 11, в расточках которого установлены на подшипниках качения шпиндель шлифовального круга 12 и корпус встроенного электродвигателя 14. Шпиндель связан с электродвигателем плоскоременной передачей. Натяжение ремня осуществляют поворотом корпуса 14, наружная поверхность которого эксцентрична относительно оси ротора 15, и фиксируют стяжным болтом 13. Колонну 8 устанавливают в расточке корпуса 10 шлифовальных салазок на двух четырехрядных шариковых подшипниках 9. Для выбора зазоров в подшипниках посадочные шейки колонны и внутренние кольца подшипников выполнены коническими. К нижней части корпуса шлифовальных салазок прикреплен корпус механизма 17, в котором перемещается гильза 1 с кулачковым валом 2. На кулачковом валу закреплены черновой и чистовой кулачки подачи 3, на один из которых через ролик 4, ползушку 5, винт б, гильзу 7 и упорный подшипник 16 опирается колонна шлифовальной головки.

3А666 Шлифовальная бабка заточного станка для зуборезных головок

3А666 Шлифовальная бабка заточного станка для зуборезных головок. Скачать в увеличенном масштабе

3А666 Бабка изделия заточного станка для зуборезных головок

Бабка изделия (рис. 124) предназначена для закрепления затачиваемой зуборезной головки и поворота ее при установке относительно шлифовального круга вокруг трех взаимно перпендикулярных осей. Зуборезную головку устанавливают на одну из двух конусных посадочных поверхностей шпинделя 12 и притягивают к его торцу болтами. При заточке резцовых головок с посадочным отверстием большего или меньшего диаметра, чем диаметр посадочных конусов шпинделя, их крепят с помощью промежуточных фланцев.

3А666 Бабка изделия заточного станка для зуборезных головок

3А666 Бабка изделия заточного станка для зуборезных головок. Скачать в увеличенном масштабе

На заднем конце шпинделя устанавливают сменные делительные диски 13. Шпиндель 12 смонтирован на подшипниках качения в корпусе шпиндельной головки 10, поворачивающейся в вертикальной плоскости на цапфах 11 в стойке 14. Наклон шпиндельной головки осуществляют вращением за квадрат червяка 8, закрепляющегося с червячным сектором 7 Угол наклона отсчитывают по шкале 6. Головку фиксируют на стойке рукояткой 5 через винт 3 и гайку 4. Поворот бабки изделия вокруг своей оси происходит при обкатывании зубчатого колеса 15 по зубчатому сектору 17 Фиксация бабки на каретке обеспечивается винтом 1, ввинчивающимся в гайку 16. Вращение винта производится за квадрат 2 через коническую передачу. Поворот шпинделя изделия вокруг своей оси осуществляют вращением червяка, обкатывающегося вокруг шестерни 9.

Все механизмы полуавтомата, за исключением бабки изделия с механизмом деления и каретки, смазываются централизованно от лопастного насоса. Емкость для масла размещена в станине.

3А666 Схема наладки заточного станка для зуборезных головок

Наладка полуавтомата для заточки зуборезных головок для нарезания колес с круговым зубом происходит в следующей последовательности. С помощью калибра (рис. 125, а) алмаз настраивают по высоте. В положении переключателя «Правка вне цикла» производят правку круга при ручном вертикальном перемещении шлифовальной бабки. На конус шпинделя бабки изделия устанавливают делительный диск, фиксатор заводят в его паз, шкалы механизма деления устанавливают в соответствии с числом затачиваемых зубьев.

Шпиндель изделия наклоняют и перемещают по вертикали на величины, подсчитанные по формулам на стр. 166, или взятые из таблиц, прилагаемых к руководству станком. Поперечной установкой бабки изделия ось зуборезной головки смещают на половину ее диаметра. Продольной установкой бабки изделия резцы зуборезной головки подводят в зону заточки. Для установки необходимо торец калибра 1 прижать к кромке круга (рис. 125, б), при этом противоположный торец калибра определит крайнее положение кромки круга во время заточки. Поворотом шпинделя изделия с резцовой головкой вокруг своей оси с помощью калибра затачиваемую поверхность резца совмещают с плоскостью заточки (рис. 125, в). Шпиндель изделия дополнительно поворачивают на величину снимаемого при заточке припуска. Устанавливают черновой или чистовой цикл заточки. Установкой переключателя на пульте управления настраивают число затачиваемых за один цикл резцов, после заточки которых станок останавливается.

При заточке зуборезных головок для нарезания конических шестерен с прямым зубом бабку изделия необходимо дополнительно повернуть вокруг вертикальной оси на угол 90° относительно направления перемещения шлифовальных салазок.

3А666 Схема наладки заточного станка для зуборезных головок

3А666 Схема наладки заточного станка для зуборезных головок. Скачать в увеличенном масштабе

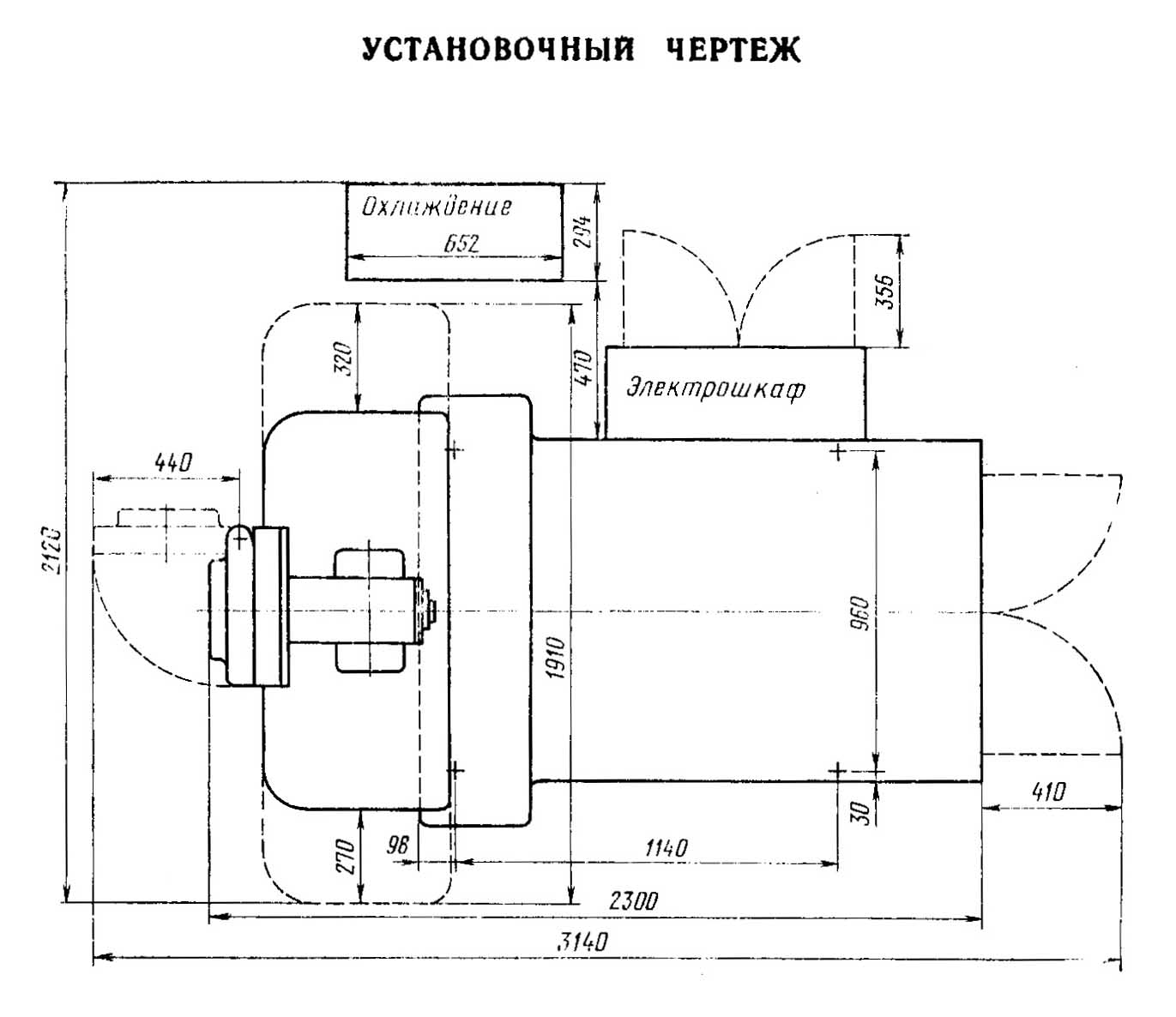

Установочный чертеж заточного станка для зуборезных головок 3А666

Установочный чертеж заточного станка для зуборезных головок 3А666

Установочный чертеж заточного станка для зуборезных головок 3А666. Скачать в увеличенном масштабе

Читайте также: Производители шлифовальных станков в России

3М666ВФ2 станок заточной для зуборезных головок полуавтомат. Видеоролик.

Технические характеристики заточного станка для зуборезных головок 3А666

Технические характеристики заточного станка 3А666

Технические характеристики заточного станка 3А666. Скачать в увеличенном масштабе

- Дибнер Л.Г., Цофин Э.Е. Заточные автоматы и полуавтоматы, 1978

- Демьяновский К.И., Дунаев В.Д. Заточка дереворежущего инструмента, 1965

- Кудряшов А.А. Станки инструментального производства, 1968

- Лисовой А.И. Устройство, наладка и эксплуатация металлорежущих станков, 1971

- Меницкий И.Д. Универсально-заточные станки, 1968

- Палей М. М. Технология производства металлорежущих инструментов, 1982

- Рожков Д.С. Конструкция, настройка и эксплуатация оборудования для заточки дереворежущего инструмента, 1978

Список литературы:

Связанные ссылки. Дополнительная информация