3У132 станок круглошлифовальный универсальный полуавтомат

Схемы, описание, характеристики

Сведения о производителе круглошлифовального станка 3У132

Производитель универсального круглошлифовального станка 3У132 - Лубенский станкостроительный завод "Коммунар".

Завод "Феникс" основан в 1915 году и в 1918 году получил наименование "Коммунар".

С 1957 году завод специализируется на производстве универсальных и специальных круглошлифовальных станков с различным уровнем автоматизации, от станков с ручным управлением до станков с современными ЧПУ.

Станки, выпускаемые Лубенский станкостроительным заводом Коммунар

- 3А130 - станок круглошлифовальный универсальный полуавтомат Ø 280 × 700

- 3А423 - станок круглошлифовальный для перешлифовки шеек коленчатых валов Ø 580 × 1600

- 3В423 - станок круглошлифовальный для перешлифовки шеек коленчатых валов Ø 580 × 1600

- 3Д4230 - станок круглошлифовальный для перешлифовки шеек коленчатых валов Ø 580 × 1600

- 3М131 (3М132, 3М133) - станок круглошлифовальный универсальный полуавтомат Ø 280 × 700

- 3М174 (3М173) - станок круглошлифовальный универсальный полуавтомат Ø 400 × 2000

- 3М175 - станок круглошлифовальный универсальный полуавтомат Ø 400 × 2800

- 3У131 - станок круглошлифовальный универсальный полуавтомат Ø 280 × 700

- 3У132 - станок круглошлифовальный универсальный полуавтомат Ø 280 × 1000

- 3У133 - станок круглошлифовальный универсальный полуавтомат Ø 280 × 1400

- 3У142 - станок круглошлифовальный универсальный полуавтомат Ø 400 × 1000

- 3У143 - станок круглошлифовальный универсальный полуавтомат Ø 400 × 1400

- 3У144 - станок круглошлифовальный универсальный полуавтомат Ø 400 × 2000

- 3131 - станок круглошлифовальный универсальный полуавтомат Ø 280 × 1400

3У132 станок круглошлифовальный универсальный полуавтомат. Назначение и область применения

Разработчик круглошлифовального станка 3У132 Опытно-конструкторское бюро шлифовальных станков (ОКБ ШС), Харьковского станкостроительного завода им. С. В. Косиора, основанного в 1936 году.

Шлифовальный станок 3У132 предназначен для наружного и внутреннего шлифования цилиндрических и конических поверхностей, а также плоских фланцевых поверхностей изделий в условиях единичного и мелкосерийного производства.

Шлифование на станках 3У132 может производиться в неподвижных центрах или патроне. Верхняя часть стола, шлифовальная и передняя бабки станков выполнены поворотными.

Принцип работы и особенности конструкции станка

Гидравлический привод продольного перемещения стола обеспечивает плавное регулирование скорости перемещения и изменение величины задержек в крайних положениях стола. Имеется механизм ручного перемещения стола.

Шпиндель шлифовальной бабки смонтирован в самоустанавливающихся гидродинамических подшипниках, которые обеспечивают устойчивое положение шпинделя при больших нагрузках.

Шлифовальная бабка перемещается на роликовых направляющих. В механизме подач шлифовального круга применена винтовая пара качения, что обеспечивает высокую точность подачи.

Станки 3У132 комплектуются механизмом балансировки шлифовального круга на ходу и прибором для замера величины вибрации.

Обработка изделия на станках может проводиться продольным шлифованием с ручной или автоматической подачей круга при реверсах стола или врезным шлифованием с ручной подачей круга. Обеспечивается высокая точность и чистота обработки.

Станки 3У132 комплектуются скоростными точными внутришлифовальными шпинделями.

Резервуары для масла и охлаждающей жидкости вынесены за пределы станины для устранения тепловых деформаций. Обеспечивается очистка масла и охлаждающей жидкости.Надежная блокировка исключает включение приводов вращения шпинделя шлифовального круга и перемещения стола при отсутствии смазки, а также отвод пиноли задней бабки при подведенной шлифовальной бабке.

Станки 3У132 удобны в управлении и обслуживании. Пуск перемещения стола, включение вращения охлаждения изделия и быстрый подвод шлифовального круга к изделию производится одной рукояткой. Отвод пиноли задней бабки осуществляется от гидравлики с помощью педали.

Станки 3У132 комплектуются навесными индикаторными скобами для замера шлифуемого диаметра изделия.

Высокая жесткость станков 3У132, достаточные размеры шлифовального круга и мощный привод обеспечивают высокую производительность.

Шпиндель передней бабки неподвижный. Изделие приводится во вращение электродвигателем постоянного тока через клиноременные передачи, что дает возможность бесступенчато регулировать вращение изделия.

Шпиндель шлифовальной бабки установлен и двух подшипниках скольжения специальной конструкции с принудительной проточной смазкой. Корпус шлифовальной бабки смонтирован на роликовых направляющих.

Алмазная правка шлифовального круга производится прибором правки, установленным на задней бабке, или прибором для автоматической правки, поставляемым по особому заказу за отдельную плату.

Класс точности станков по ГОСТ 11654—65:

- модель ЗУ131 - П

- модель ЗУ131В - В

Шероховатость обработанной поверхности по ГОСТ 2789—59 на станке модели ЗУ131:

- наружная поверхность - V10

- внутренняя поверхность - V 9

- торцевая поверхность - V 8

Шероховатость обработанной поверхности по ГОСТ 2789—59 на станке модели ЗУ131В:

- наружная поверхность - V11

- внутренняя поверхность - V10

- торцевая поверхность - V9

Модификации круглошлифовального станка 3У132

- 3у131 - базовая модель, наибольший размер изделия Ø 280 × 700 мм, класс точности П по ГОСТ 11654—65;

- 3у132 - наибольший размер изделия Ø 280 × 1000 мм, класс точности П по ГОСТ 11654—65;

- 3у133 - наибольший размер изделия Ø 280 × 1400 мм, класс точности П по ГОСТ 11654—65;

- 3у131в, 3у132в, 3у133в - класс точности В по ГОСТ 11654—65;

- 3у131вм, 3у132вм, 3у133вм - класс точности В по ГОСТ 11654—65.

Станки могут быть применены в условиях мелкосерийного, серийного и крупносерийного производства.

Читайте также: Методы шлифования на круглошлифовальных станках

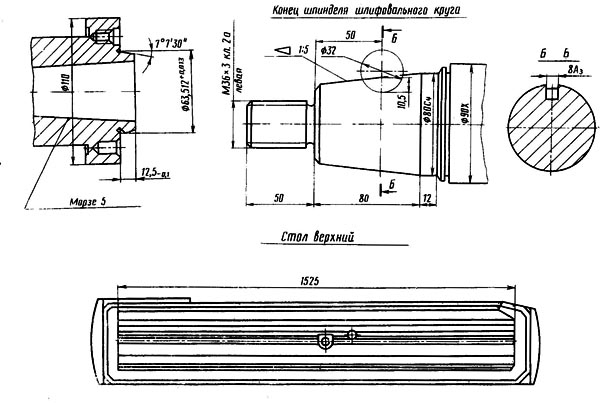

Габарит рабочего пространства станка 3У132

Чертеж рабочего пространства круглошлифовального станка 3У132

Присоединительные и посадочные базы станка 3У132

Присоединительные и посадочные базы шлифовального станка 3У132

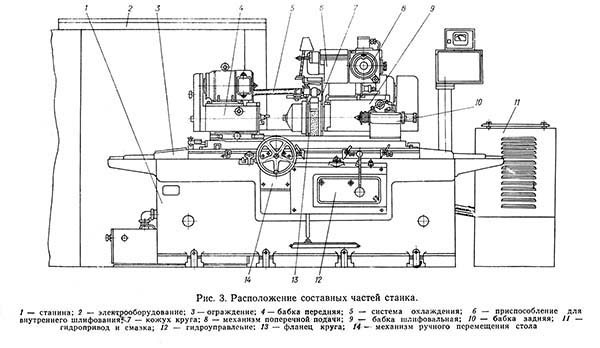

Общий вид круглошлифовального станка 3У132

Фото круглошлифовального станка 3У132

Расположение составных частей шлифовального станка 3У132

Расположение составных частей шлифовального станка 3У132

Перечень составных частей шлифовального станка 3У132. Смотреть в увеличенном масштабе

Перечень составных частей шлифовального станка 3У132

- станина

- электрооборудование

- ограждение

- бабка передняя

- система охлаждения

- приспособление для внутреннего шлифования

- кожух круга

- механизм поперечной подачи

- бабка шлифовальная

- бабка задняя

- гидропривод и смазка

- гидроуправление

- фланец круга

- механизм ручного перемещения стола

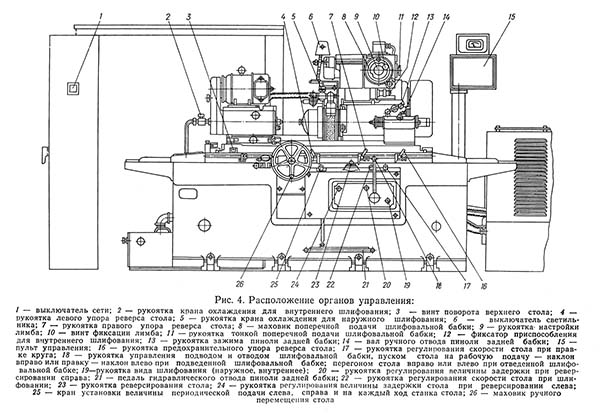

Расположение органов управления шлифовальным станком 3У132

Расположение органов управления шлифовальным станком 3У132

Расположение органов управления шлифовальным станком 3У132. Смотреть в увеличенном масштабе

Перечень органов управления шлифовальным станком 3У132

- выключатель сети

- рукоятка крана охлаждения для внутреннего шлифования

- винт поворота верхнего стола

- рукоятка левого упора реверса стола

- рукоятка крана охлаждения для наружного шлифования

- выключатель светильника

- рукоятка правого упора реверса стола

- маховик поперечной подачи шлифовальной бабки

- рукоятка настройки лимба

- винт фиксации лимба

- рукоятка тонкой поперечной подачи шлифовальной бабки

- фиксатор приспособления для внутреннего шлифования

- рукоятка зажима пиноли задней бабки

- вал ручного отвода пиноли задней бабки

- пульт управления

- рукоятка предохранительного упора реверса стола

- рукоятка регулирования скорости стола при правке круга

- рукоятка управления:

- подводом и отводом шлифовальной бабки

- пуском стола на рабочую подачу

- наклон вправо или правку

- наклон влево при подведенной шлифовальной бабке

- перегоном стола вправо или влево при отведенной шлифовальной бабке

- рукоятка вида шлифования (наружное, внутреннее)

- рукоятка регулирования величины задержки при реверсировании справа

- педаль гидравлического отвода пиноли задней бабки

- рукоятка регулирования скорости стола при шлифовании

- рукоятка реверсирования стола

- рукоятка регулирования величины задержки стола при реверсировании слева

- край установки величины периодической подачи слева, справа и на каждый ход станка стола

- маховик ручного перемещения стола

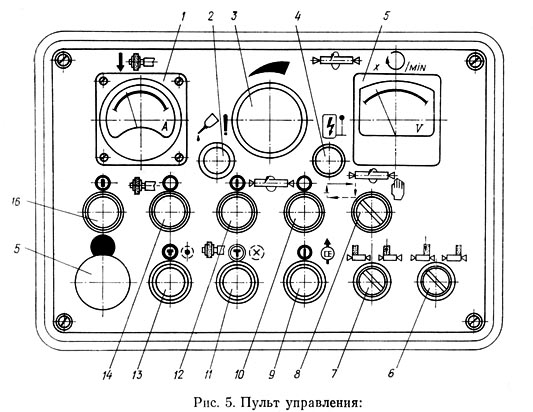

Расположение органов управления на пульте шлифовального станка 3У132

Расположение органов управления на пульте шлифовального станка 3У132

Перечень органов управления на пульте станка 3У132

- указатель нагрузки двигателя шлифовального круга

- сигнальная лампа — отсутствие смазки шпинделя шлифовальной бабки

- регулятор частоты вращения заготовки

- сигнальная лампа — сеть включена

- указатель частоты вращения заготовки

- переключатель поперечных подач при реверсировании стола справа

- переключатель поперечных подач при реверсировании стола слева

- переключатель пуска вращения заготовки (ручной или автоматический)

- кнопка включения гидронасоса

- кнопка выключения привода заготовки

- кнопка перегона шлифовальной бабки назад

- кнопка ручного включения привода заготовки

- кнопка перегона шлифовальной бабки вперед

- кнопка выключения привода шлифовального круга

- кнопка «Общий стоп»

- кнопка включения привода шлифовального круга

Кинематическая схема круглошлифовального станка 3У132

Кинематическая схема круглошлифовального станка 3У132

Схема кинематическая круглошлифовального станка 3У132. Смотреть в увеличенном масштабе

Кинематические цепи и гидравлическая схема станка позволяют осуществлять следующие движения:

- вращение шпинделя шлифовальной бабки

- вращение заготовки

- ручная и автоматическая (периодическая) подачи шлифовальной бабки

- ручное и гидравлическое перемещение стола

- быстрый подвод и отвод шлифовальной бабки

- гидравлический отвод пиноли задней бабки

- вращение шпинделя внутреннего шлифования

- установочный перегон шлифовальной бабки

Описание конструкции основных узлов круглошлифовального станка 3У132

Станина и столы

Станина и столы круглошлифовального станка 3У132

Станина и столы круглошлифовального станка 3У132. Смотреть в увеличенном масштабе

На продольных направляющих станины (рис. 8) расположен нижний стол, на котором смонтирован верхний поворотный стол. Столы перемещаются по направляющим от гидропривода или механизмом ручного перемещения стола. Гидравлический цилиндр перемещения стола в станках ЗУ131 крепится к станине, а в станках модели ЗУ142 к нижнему столу. На нижнем столе закреплена рейка ручного перемещения.

На задней части станины установлена опорная плита, на которой размещена поворотная плита с направляющими для шлифовальной бабки. На поворотной плите крепится механизм быстрого подвода шлифовальной бабки с винтовой парой механизма поперечных подач. На направляющих плитах уложены роликовые шины.

Верхний стол и поворотная плита центрируются на пальцах сферическими шарикоподшипниками. Зазоры в соединении выбираются разжимом пальцев с помощью конических пробок 15, которые следует ослаблять при демонтаже. В верхнем столе отверстие закрыто пробкой 14 с прокладкой для защиты от эмульсии.

На торцах нижнего стола предусмотрены пробки для выпуска воздуха из гидроцилиндра.

Верхний стол поворачивается с помощью винта и закрепляется прижимами 3 и 7. Левый прижим снабжен шкалой и индикаторным устройством для контроля поворота стола.

На передней стенке станины закреплено откидное индикаторное устройство для контроля точных перемещений стола вручную. В пазу нижнего стола крепятся упоры 13 реверса и упор 10 устройства для контроля точных перемещений.

Поворотная плита с шлифовальной бабкой поворачивается вручную. Для облегчения поворота под плиту может подаваться масло под давлением (см. раздел «Гидросистема»). Крепится плита двумя винтами.

Шлифовальная бабка

Шлифовальная бабка круглошлифовального станка 3У132

Шлифовальная бабка круглошлифовального станка 3У132. Смотреть в увеличенном масштабе

Шпиндель шлифовальной бабки (рис. 9) смонтирован на самоустанавливающихся сегментных подшипниках, которые обеспечивают жесткую опору и высокую точность вращения шпинделя. Сегментные вкладыши опираются на винты 5 со сферическими головками. В осевом направлении шпиндель фиксируется с помощью двух сферических бронзовых колец 2 и 3, прижатых к буртику шпинделя гайкой 4. Вращение шпинделю от привода передается через клиноременную передачу.

Шлифовальная бабка перемещается на роликовых направляющих, чем обеспечивается высокая чувствительность подачи.

Передняя бабка

Передняя бабка круглошлифовального станка 3У132

Передняя бабка круглошлифовального станка 3У132. Смотреть в увеличенном масштабе

Передняя бабка круглошлифовального станка 3У132

Передняя бабка круглошлифовального станка 3У132. Смотреть в увеличенном масштабе

Конструкция передней бабки (рис. 10, 11) обеспечивает шлифование в патроне или в неподвижных центрах. Шпиндель смонтирован на высокоточных подшипниках качения. Вращение от двигателя через двухступенчатую клиноременную передачу передается на планшайбу. Вращение шпинделю, патрону или заготовке от планшайбы передается с помощью специальных поводков 1, 2 и 3. При шлифовании в центрах шпиндель фиксируется стопором, который расположен на станке ЗУ131 под кожухом шкивов, а на станке ЗУ142 — с задней стороны бабки.

Поворотный корпус бабки центрируется на оси основания через сферический шарикоподшипник. Зазор в соединении выбирается разжимом пальцев с помощью конической пробки, которую следует ослаблять при демонтаже. Поворачивается корпус бабки на станках ЗУ131 вручную, а на станках ЗУ142 с помощью валика-шестерни и закрепляется специальными сегментами, которые разжимаются с помощью винта. Для фиксации положения бабки предусмотрены упоры.

Задняя бабка

Пиноль задней бабки (рис. 12, 13) постоянно поджимается пружиной. Отвод пиноли осуществляется гидроприводом с помощью педали. Перемещение плунжера передается на пиноль через промежуточную шестерню. Предусмотрен ручной отвод пи-ноли с помощью вала и накидной рукоятки. Усилие пружины регулируется винтом. Для зажима пиноли служит рукоятка.

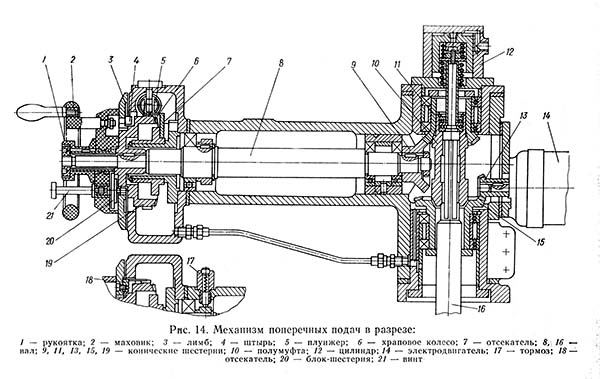

Механизм поперечных подач

Механизм поперечных подач круглошлифовального станка 3У132

Механизм поперечных подач круглошлифовального станка 3У132. Смотреть в увеличенном масштабе

Механизм поперечных подач круглошлифовального станка 3У132

Механизмом подач осуществляется поперечная подача и механический установочный перегон шлифовальной бабки. При подаче вручную вращение от маховика 2 (рис. 14) передается на винтовую пару подачи через вал 8, конические шестерни 9 и 11, полумуфту и вертикальный вал 16. Тонкая доводочная подача производится вращением маховичка (рис. 15). При этом вращение на вал 8 (см. рис. 14) передается через конические шестерни 19.

При шлифовании до жесткого упора применяется откидной упор (см. рис. 15), в который упирается штырь 4 (см. рис. 14), закрепленный на лимбе. Величина припуска при этом устанавливается поворотом лимба относительно маховика рукояткой через блок-шестерню. Для фиксации лимба предусмотрен винт.

При автоматической подаче при реверсировании стола вращение вала осуществляется от гидравлического плунжера через храповое колесо. Величина подачи устанавливается вращением лимба (см. рис. 15). При этом вал-шестерня лимба поворачивает зубчатый сектор, который перемещает отсекатель храпового механизма и вводит в зацепление требуемое число зубьев.

Закрепленный на лимбе отсекатель храпового механизма прекращает автоматическую подачу, когда штырь лимба не доходит до откидного упора на одно-два деления лимба. На эту величину при работе до жесткого упора следует довернуть маховик вручную. Для торможения механизма в конце каждой подачи предусмотрен гидравлический тормоз.

При включении механического перегона шлифовальной бабки в верхнюю полость цилиндра подается масло и поршень перемещает полумуфту в нижнее положение. Вращение от электродвигателя на ходовую гайку передается через конические шестерни 13 и 15, полумуфту и вал 16. На маховик при этом вращение не передается.

Механизм ручного перемещения стола

Механизм представляет собой двухскоростной шестеренчатый редуктор (рис. 16). Вал-шестерня механизма находится в постоянном зацеплении с рейкой нижнего стола. Переключение скоростей осуществляется перемещением маховика вдоль оси до отказа. Меньшая скорость включается перемещением маховика на себя. При включении гидравлического перемещения стола автоматически разъединяется муфта, и вращение выходной шестерни от рейки стола не передается на механизм.

Приспособление для внутреннего шлифования

В рабочем опущенном положении приспособление (рис. 17) крепится винтом к корпусу шлифовальной бабки, а в отведенном нерабочем положении — фиксатором 1. Отвод приспособления облегчается специальной пружиной. Вращение внутришлифовальному шпинделю от привода передается плоским бесконечным ремнем. Станки ЗУ142 комплектуются двумя внутришлифовальными шпинделями. При установке шлифовального круга диаметром 80 мм следует на электродвигателе заменить шкив диаметром 180 мм на шкив диаметром 155 мм, который поставляется со станком.

Механизм быстрого подвода

Механизм быстрого подвода круглошлифовального станка 3У132

Механизм быстрого подвода круглошлифовального станка 3У132. Смотреть в увеличенном масштабе

Механизм быстрого подвода круглошлифовального станка 3У132

Механизм быстрого подвода круглошлифовального станка 3У132. Смотреть в увеличенном масштабе

Механизм состоит из узла быстрого подвода шлифовальной бабки и пары винт — гайка качения с червячной передачей (рис. 18, 19). Узел быстрого подвода состоит из цилиндра и гидравлических тормозных устройств. Узел винт — гайка качения включает в себя винт 6, две полугайки 4 и 5, втулку с червячным колесом и червяк, соединенный с вертикальным валом механизма подачи. Корпус гайки 11 сцеплен с выступами шлифовальной бабки. В каждой полугайке имеются три независимые группы циркулирующих шариков. Полугайки сцепляются с втулкой зубчатыми венцами, которые имеют различное число зубьев. При перестановке полугаек на одинаковое число зубьев они поворачиваются на разные углы, что используется при регулировке осевого натяга в винтовой паре. Радиальную фиксацию ходового винта обеспечивают роликовые направляющие.

Для отключения электродвигателя перегона шлифовальной бабки в крайних положениях имеются упоры.

Устройство для подачи и очистки охлаждающей жидкости

Устройство включает в себя отдельно стоящую установку (рис. 20), на которой смонтированы насос, фильтр и подводящие коммуникации.

В качестве фильтра используется магнитный сепаратор, в станках класса «В» дополнительно устанавливается фильтр-транспортер с фильтрующей бумажной лентой.

Механизм балансировки шлифовального круга

Балансировочный механизм (рис. 21) закрепляется на фланце шлифовального круга и предназначен для устранения дисбаланса, возникающего в процессе срабатывания круга. Балансировка производится во время вращения шлифовального круга торможением вручную рукояток 1 или 2. При остановке рукоятки 2 движение грузов 3 и 4 замедляется через систему зубчатых и червячных передач, причем груз 4 движется несколько медленнее. Смещаясь относительно друг друга и относительно круга, грузы изменяют дисбаланс. Если будет пройдено положение, соответствующее минимальной вибрации, и дисбаланс начинает возрастать, следует отпустить рукоятку 2 и затормозить рукоятку 1.

Правильные приборы

Прибор 2 (рис. 22) предназначен для правки круга по периферии и торцам при нормальном и повернутом положениях шлифовальной бабки. Для точной установки поворотного корпуса прибоpa на требуемый угол служат подвижные упоры с установочными винтами. Державка с твердосплавным диском закрепляется непосредственно на пиноли прибора (при правке периферии) или специальным хомутом (при правке торцов).

Прибор 3 имеет поворотную головку и может в нерабочем положении не сниматься со стола при шлифовании. На оправке подвижной стойки закрепляется алмаз или державка с твердосплавным диском.

Прибор 1 (рис. 23) предназначен для фасонной правки круга по копиру. Каретка и пиноль прибора смонтированы на роликовых направляющих. Ход пиноли 25 мм, поперечный ход каретки 100 мм. Упор пиноли поджат к копиру пружиной. Подача алмаза производится вращением рукоятки микрометрического винта.

Прибор 2 обеспечивает правку круга для шлифования наружных поверхностей радиусом до 25 мм, внутренних — радиусом до 10 мм. Настройка производится предварительно по шкале штанги, окончательно — вращением рукоятки микрометрического винта. Эти приборы поставляются по особому заказу.

Люнеты

Закрытый люнет (рис. 24) используется при шлифовании тяжелых и неуравновешенных заготовок диаметром от 15 до 150 мм.

Открытый люнет обеспечивает шлифование заготовки диаметром от 10 до 60 мм.

Гидросистема круглошлифовального станка 3У132

Гидравлическая схема круглошлифовального станка 3У132

Схема Гидравлическая круглошлифовального станка 3У132. Смотреть в увеличенном масштабе

Гидравлическая схема станков приведена на рис. 25 и 26, перечень элементов гидросистемы — в табл. 3.

Гидросистема станка предназначена для обеспечения следующих функций:

- перемещения стола с рабочей скоростью или скоростью правки;

- блокировки механизма ручного перемещения стола;

- <перегона стола;/li>

- подвода и отвода шлифовальной бабки;

- отвода пиноли задней бабки;

- периодических подач шлифовальной бабки при реверсировании стола;

- переключения муфты механизма подач при установочном перегоне шлифовальной бабки.

Насосная установка и большая часть аппаратуры управления вынесены в отдельно стоящую гидростанцию. Гидропанель реверса стола, кран управления и дроссели, регулирующие скорость перемещения стола, размещены в окне передней стенки станины.

Насосная установка состоит из сдвоенного лопастного насоса 3(1) и 3(2). Меньший насос 3(2) включен в систему постоянно; больший насос 3(1) обычно разгружен на слив через стоповый золотник 31 гидропанели и подключается в систему только при включении перемещения стола. Обратные клапаны 6 и 12 предохраняют систему от инерционной разрядки при выключении гидропривода.

В качестве предохранительных клапанов используются напорные золотники 10 и 11. Слив из золотника 10 соединяется с магистралью подачи масла от насоса 3(1). Фильтрация всего масла осуществляется фильтром 7(2), фильтрация масла от насоса 3(2) — фильтром 7(1). Охлаждается масло в теплообмен нике 50.

Включение перемещения стола, быстрого подвода и отвода шлифовальной бабки и перегона стола производится краном управления 21.

Перемещение стола

Пуск гидравлического перемещения стола для осуществления цикла шлифования производится при подведенной шлифовальной бабке наклоном рукоятки крана управления 21 вправо. При этом масло от насосной установки через среднее сечение крана 20 подходит к цилиндру 17 блокировки механизма ручного перемещения стола. После отключения этого механизма масло по трубке 83 поступает в камеру стопового золотника 31 и перемещает его влево (по схеме). В зависимости от положения золотника 33 масло поступает в правую или левую полость цилиндра 25 перемещения стола. Из противоположной, полости этого цилиндра масло вытесняется на слив через каналы гидропанели, правое сечение крана 20, дроссель 35, настройкой которого определяется скорость перемещения стола при шлифовании.

Для правки шлифовального круга рукоятку крана управления 21 необходимо наклонить влево. Слив масла из нерабочей полости гидроцилиндра происходит через каналы гидропанели, правое сечение крана 20, дроссель 36. Скорость перемещения стола при правке определяется настройкой дросселя 36.

Выключение гидравлического перемещения стола производится возвратом рукоятки крана управления 21 в вертикальное положение. При этом среднее сечение крана 20 соединит точку 105 стопового золотника 31 через обратный клапан 19 со сливом по линии 60—101. Пружина стопового золотника возвращает последний в правое положение. Полости гидроцилиндра 25 через проточки золотника 31 соединяются между собой и со сливом по линии 106—88. При этом насос 3 (1) разгружается. Давление разгрузки равно 3..5 кгс/см2, благодаря чему не происходит подсос воздуха в гидроцилиндр.

Одновременно цилиндр 17 блокировки механизма ручного перемещения стола сообщается со сливом по линии 82—58—60—101, вследствие чего муфта этого механизма будет включена пружиной и станет возможным перемещение стола поворотом маховика.

При перемещении стола в крайние положения через упоры стола перемещается рычаг реверсирования 34 и золотник 32, масло поступает в правую или левую полость цилиндра реверсивного золотника 33 и перемещает его соответственно в крайнее правое или левое положение. Вследствие этого полости гидроцилиндра 25 перемещения стола попеременно соединяются с давлением и сливом, что приводит к автоматическому изменению направления движения стола. Длина хода стола определяется положением упоров реверса.

При помощи дросселей 29 и 30 осуществляется регулировка задержки стола при реверсировании, а при помощи дросселей 27 и 28 — регулировка плавности разгона стола после реверсирования. Рычаг 34 можно опустить, чтобы он мог пройти под упором стола. Это дает возможность перегонять стол в зону правки, не нарушая установки упоров реверса. На станке предусмотрен третий упор реверса для ограничения перемещения стола при выполнении правки шлифовального круга.

Для получения осциллирующего движения стола с ходом 3 мм нужно свести упоры до касания с рычагом 34, а рукоятку крана управления 21 поставить в положение шлифования. Частота ходов настраивается дросселем 36.

Перегон стола

Для удобства наладки станка предусмотрена возможность перегона стола вправо или влево с регулируемой скоростью при отведенной шлифовальной бабке. Для этого необходимо наклонить рукоятку крана управления 21 вправо или влево. При этом масло через левое сечение крана 20 поступает в камеру цилиндра 26 (1) или 26 (2). Плунжеры, перемещаясь, поворачивают рычаг реверса 34 в сторону, соответствующую направлению наклона рукоятки крана управления 21.

Далее происходит то же, что и при перемещении стола при шлифовании или правке, но слив из полости гидроцилиндра 25 идет через проточки крана 20. Скорость движения стола при перегоне определяется углом наклона рукоятки крана управления 21, от которого зависит величина щели сечения крана 20.

Подвод и отвод шлифовальной бабки

Быстрый подвод шлифовальной бабки к заготовке осуществляется наклоном рукоятки крана управления 21 «На себя». При этом масло от насоса 3 (2) через обратный клапан 6 поступает к точке 48 золотника 20. Через проточку этого золотника по линии 47—39 масло поступает в верхнюю полость цилиндра 44. Из нижней полости этого цилиндра по линии 40—38—49—46 масло идет на слив. В конце быстрого подвода масло идет на слив по линии 41—159 через проточку золотника 46 (2) и далее по линии 160—38—49—46. При этом происходит торможение бабки при подходе в крайнее положение.

Скорость торможения регулируется положением упора, воздействующего на золотник 46 (2).

При быстром отводе шлифовальной бабки торможение ее в конце хода осуществляется золотником 46 (1). Скорость торможения регулируется положением упора, воздействующего на золотник.

Отвод пиноли задней бабки

При нажатии на педаль подается команда на включение золотника 13 (3), и масло подается к цилиндру отвода пиноли 47. Отвод пиноли возможен только при отведенной шлифовальной бабке, так как подвод масла к золотнику 13 (3) происходит по линии 37—34, т. е. при верхнем, (по схеме) положении поршня цилиндра 44.

Периодические подачи шлифовальной бабки

Для управления периодическими подачами используется принцип изменения давления масла в точках 98 и 102 панели ПГ34-14 при реверсировании столов.

В момент реверсирования стола слева масло по каналу 98—98 поступает под правый торец плунжера панели 14 периодических подач. Плунжер перемещается влево и при своем движении нажимает на шток конечного выключателя. Команда конечного выключателя используется для включения золотника 13 (4). При этом масло от точки 30 через проточки золотника поступает к точке 169 механизма поперечных подач, плунжер 40 которого осуществляет через храповой механизм движение подачи. По истечении промежутка времени, установленного настройкой реле времени, золотник отключается и плунжер 40 возвращается в исходное положение, тем самым обеспечивая подготовку механизма к следующему циклу подачи — перезарядку механизма поперечных подач. В сливной магистрали устанавливается обратный клапан 6 (2), предотвращающий подсос воздуха в трубопроводе механизма подач.

При реверсе столов с противоположной стороны происходит аналогичное явление, однако нажимается шток другого конечного выключателя, установленного рядом с первым, что позволяет на пульте управления избирать режим подачи: «Подача при реверсе справа», «Подача при реверсе слева», «Подача при каждом реверсе» или совсем выключить подачу.

Минимально возможный интервал между подачами — 3 с.

Переключение муфты механизма подач

При включении установочного перегона шлифовальной бабки от электродвигателя включается электромагнит Э2, который перемещает золотник 13 (2). Масло подается под торец цилиндра 45, который переключает муфту механизма подач для перегона.

Автоматический отвод шлифовальной бабки при перегрузке

При перегрузке станка (большое усилие на шлифовальный круг) от реле максимального тока подается команда на отключение золотника 13 (1). Шток последнего, перемещаясь вверх, открывает доступ масла от насосной установки по линии 4—68—67—52 под торец золотника 22, перемещает его вниз (по схеме), и масло под давлением по линии 48—49 поступает к золотникам 23 и 24, которые устанавливают кран управления 20 в среднее положение. Рукоятка крана управления 21 становится в среднее положение «От себя», шлифовальная бабка отходит от заготовки, стол останавливается.

Демпфер 16 предназначен для безударного перемещения золотника 22.

Разгрузка круговых направляющих шлифовальной бабки

Для подачи масла к круговым направляющим шлифовальной бабки при разворотах отпускается винт клапана 48, расположенного на станине со стороны гидростанции (на разветвительной планке). Давление масла в системе разгрузки определяется демпфером 49.

Монтаж и эксплуатация станка 3У132

Гидростанция подключается к станку гибкими рукавами. На каждом рукаве закреплена бирка с обозначением номера присоединения. Номера присоединений наклеймлены на присоединительных накладках станка и гидростанции.

Маркировка аппаратов гидравлической системы выполнена в соответствии с гидравлической схемой, приведенной в руководстве по эксплуатации гидростанции.

Перед пуском станка залить в резервуар 1 через заливную горловину 8 масло турбинное Т22 ГОСТ 32—74 до уровня верхнего маслоуказателя 9. После пуска станка и заполнения гидросистемы долить масло в резервуар до нормы.

После пуска станка проверить рабочее давление по манометру 4. Давление в системе привода стола проверяется при поднятом флажке крана 5 и должно быть 14..18 кгс/см2. Давление в системе привода остальных движений проверяется при опущенном флажке и должно быть 12..16 кгс/см2.

Гидропривод станка поставляется полностью отрегулированным для нормальной работы. Поэтому регулировка клапанов и дросселей, кроме органов оперативного управления, не рекомендуется.

Давление в системе привода стола регулируется винтом напорного золотника 11 при включенном перемещений стола. Регулировка давления в системе привода остальных движении производится с помощью золотника 10.

Во время работы станка контролировать уровень масла по маслоуказателю 9. Раз в смену проворачивать рукоятки пластинчатых фильтров 7 (1) и 7 (2) на два—три оборота. Не реже чем через три месяца работы снимать и очищать магнитные патроны и сапун заливной горловины. Промывать резервуар и заменять масло через каждые шесть месяцев работы станка.

Перечень возможных неисправностей гидросистемы и способы их устранения приведены в табл. 4.

Настройка, наладка и режим работы

Крепление шлифовального круга

Шлифовальный круг должен свободно надеваться на центрирующий выступ фланца. Между буртами фланца и шлифовальным кругом обязательны картонные прокладки, диаметр которых должен быть несколько больше диаметра фланца. Фланец должен зажимать круг равномерно и надежно.

Фланец с кругом снимают со шпинделя (после съема балансировочного устройства) с помощью специальной серьги (поставляется со станком).

Балансировка шлифовального круга

Круг балансируется дважды: предварительно и окончательно. Предварительно круг вместе с фланцем балансируется на стенде с помощью специальной оправки (поставляется со станком). Балансировка производится за счет перемещения трех грузов в кольцевой выточке фланца.

Окончательную балансировку производить на станке балансировочным устройством после черновой правки круга, останавливая поочередно рукой вращение рукояток балансировочного устройства (см. раздел «Техническое описание»).

Момент наименьшего дисбаланса определяется по показанию виброметра. При отсутствии виброметра относительную величину вибрации можно определить по состоянию поверхности воды в небольшом сосуде, установленном на корпусе шлифовальной бабки.

По окончании балансировки производится чистовая правка.

Следует иметь в виду, что по мере износа шлифовального круга балансировка его может нарушаться вследствие неравномерной плотности абразивного материала;

ЗАПРЕЩАЕТСЯ РАБОТАТЬ НЕОТБАЛАНСИРОВАННЫМ КРУГОМ!

Правка шлифовального круга

Правка шлифовального круга существенно влияет на производительность, точность и чистоту шлифования.

Приборы, поставляемые со станком, обеспечивают правку круга алмазом или твердосплавным диском. Правка твердосплавным диском применяется как предварительная или при шлифовании заготовок, к которым не предъявляются высокие требования по точности и чистоте.

Подача круга на алмаз или диск производится механизмом поперечной подачи вручную при обильной подаче охлаждающей жидкости.

ПРАВИТЬ КРУГ БЕЗ ОХЛАЖДЕНИЯ ЗАПРЕЩАЕТСЯ!

Подача круга на алмаз не должна превышать 0,05 мм на один проход. Рекомендуемая скорость продольного перемещения алмаза при чистовом шлифовании составляет 100—150 мм/мин, при черновом — 200—300 мм/мин. Слишком быстрое продольное перемещение инструмента для правки снижает срок службы инструмента и ухудшает чистоту шлифования.

На станке предусмотрено раздельное регулирование скорости перемещения стола при шлифовании и правке.

По особому заказу со станком могут поставляться приборы для правки круга по копиру и радиусной правки.

Наладка станка

Наладка станка для шлифования цилиндрических и конических поверхностей с малой конусностью с помощью поворота верхнего стола выполняется просто и не требует пояснения.

Шлифование в патроне плоских фланцев и конусов с большой конусностью производится при повернутой передней бабке на требуемый угол (рис. 35, 36). Наладка передней бабки предварительная — по шкале поворота, окончательная — по индикатору. Диаметр шлифовального круга для станка 3У142 должен быть не более 500 мм. При шлифовании высокого фланца или конической заготовки дополнительно поворачивается верхний стол, передняя бабка поворачивается соответственно на меньший угол (рис.37).

Шлифование невысоких усеченных конусов с углом до 60° в центрах выполняется при повернутой шлифовальной бабке методом врезания с ручной подачей (рис. 38).

Переключение на режим внутреннего шлифования производится при неработающем двигателе привода круга и подведенной шлифовальной бабке. Заднюю бабку при внутреннем шлифовании следует отодвинуть и закрепить как можно дальше от передней.

На станке производится шлифование с окружной скоростью круга до 35 м/с.

При значительном уменьшении окружной скорости, при уменьшении диаметра круга от износа можно увеличить число оборотов шпинделя, установив на нем шкив меньшего диаметра. По особому заказу может быть поставлен сменный шкив шпинделя для круга диаметром 525 мм.

ШЛИФОВАНИЕ С ОКРУЖНОЙ СКОРОСТЬЮ КРУГА ВЫШЕ 35 М/С НА СТАНКЕ НЕ ДОПУСКАЕТСЯ.

Характеристику круга следует подбирать в соответствии с материалом изделия и требованиями к чистоте, точности и производительности шлифования.

Рекомендуется для шлифования твердых материалов применять мягкие мелкозернистые круги, для мягких — твердые крупнозернистые. Для чистовой шлифовки применяется круг с мелким зерном.

При предварительном шлифовании следует применять большие продольные и поперечные подачи и малые скорости вращения заготовки, при чистовом — малые продольные и поперечные подачи и большие скорости вращения заготовки.

Эксплуатация

При шлифовании длинных и неуравновешенных заготовок применяются люнеты. Шлифуя в центрах, ставьте шпиндель передней бабки на стопор.

Устанавливая переднюю и заднюю бабки в соответствии с длиной обрабатываемой заготовки, располагайте их симметрично, приблизительно посредине стола. При передвижении бабок верхний стол должен быть тщательно вытерт.

Следите, чтобы центры передней и задней бабок и их посадочные отверстия были чистыми и не имели забоин. Неправильная форма посадочных отверстий или неплотная посадка центров ухудшает качество шлифования.

В конце смены рекомендуется прокрутить шлифовальный круг в течение 1..2 мин, включив охлаждение, чтобы жидкость не скапливалась в порах нижней части круга и не нарушала балансировки.

Следите за наличием масла в гидросистеме и системе смазки, его состоянием и чистотой фильтров.

Своевременно заменяйте охлаждающую жидкость и очищайте резервуар установки охлаждения.

Качество шлифования зависит от соблюдения указанных в руководстве требований и в первую очередь от:

- отсутствия вибрации и тепловых деформаций;

- точности и состояния центровых гнезд на заготовке, центров и их посадочных поверхностей;

- надежности крепления заготовки, передней и задней бабок;

- качества балансировки и правки шлифовального круга, его характеристики;

- чистоты и качества охлаждающей жидкости;

- режима шлифования, равномерности подач, качества регулирования.

Регулирование круглошлифовального станка 3У132

Регулирование натяжения ремней

Регулирование натяжения ремней привода шлифовального круга и ремней первой ступени передачи передней бабки осуществляется смещением двигателя вместе с плитой.

Натяжение ремней второй ступени передней бабки регулируется поворачиванием эксцентриковой втулки с промежуточным валом. Поворот втулки производится вращением червяка, конец которого выведен на переднюю стенку бабки. В станке 3У142 эксцентриковая втулка фиксируется винтом, расположенным на передней стенке бабки, который нужно отпустить при регулировке.

Натяжение ремня приспособления для внутреннего шлифования регулируется натяжным роликом.

Во избежание преждевременного износа подшипников и ремней, а также для предотвращения вибрации ремни не следует натягивать туго. Нормальным является такое натяжение, при котором полная нагрузка передается без скольжения ремней.

Регулирование подшипников шпинделя шлифовальной бабки

Регулирование подшипников шпинделя шлифовальной бабки (см. рис. 9) следует производить только в случае крайней необходимости, так как отрегулированные на заводе-изготовителе подшипники шлифовальной бабки обеспечивают длительное время нормальную работу станка. Работа по регулированию подшипников должна выполняться слесарем высокой квалификации.

Регулировку производить после разогрева бабки обкаткой в течение 2..3 ч и выполнять быстро до ее охлаждения.

Необходимый инструмент для регулировки: ключ S = 55 мм для поворачивания шпинделя, гаечный ключ S = 36 мм; ключи для винтов с внутренним шестигранником S = 7 мм и S= 12 мм.

Предварительно необходимо выполнить следующие подготовительные работы: снять шлифовальный круг с фланцем; снять кожух шлифовального круга и кожух шкивов; снять ремни и шкив шпинделя.

Проверить диаметральный зазор между шпинделем и вкладышами подшипников, который должен быть 0,015 мм. При значительном отклонении зазора следует отрегулировать верхние вкладыши в следующем порядке:

- вывинтить пробки 7;

- ослабить гайки 6 винтов вкладышей;

- отрегулировать диаметральный зазор винтами 5;

- законтрогаить винты 5 гайками 6, удерживая при этом винты 5 от проворачивания ключом (гайки должны быть затянуты с одинаковым усилием);

- завинтить пробки 7.

После регулирования подшипников шпиндель должен вращаться свободно.

К регулированию нижних вкладышей следует прибегать только в крайней необходимости, когда ось шпинделя непараллельна направлению стола в вертикальной плоскости. В случае отклонений от допустимого последовательность регулирования нижних вкладышей такая же, как верхних. После регулирования следует проверить параллельность шпинделя направлению перемещения стола.

Регулирование упорного подшипника шпинделя шлифовальной бабки производится также после обкатки бабки и выполняется быстро до ее охлаждения.

Порядок работы по регулировке:

- снять крышку шлифовальной бабки вместе с механизмом поперечных подач и приспособлением для внутреннего шлифования;

- проверить осевой зазор в упорном подшипнике, который должен быть в пределах 0,020—0,025 мм;

- отпустить контргайку и корончатую гайку 4;

- отрегулировать зазор и затянуть контргайку;

- установить крышку шлифовальной бабки с механизмом поперечных подач и приспособлением для внутреннего шлифования. При этом следует прокручивать маховик механизма поперечных подач, чтобы совпали шлицы втулки и вала механизма быстрого подвода.

Регулирование упорного подшипника следует приурочить к ремонту станка.

При регулировании подшипников шпинделя передней бабки (рис. 10, 11) выбирается зазор в подшипниках.

Передний подшипник регулируется гайкой 10 через отверстие, закрытое крышкой, в корпусе бабки. Чтобы избежать чрезмерной затяжки, следует непрерывно проворачивать шпиндель. Гайка стопорится винтом, который нужно ослаблять при регулировке.

Задний подшипник регулируется гайкой 9.

Регулирование осевого натяга в узле винт — гайка качения (см. рис. 18) производится на заводе-изготовителе и рассчитано на продолжительное время эксплуатации станка. К нему надо прибегать только тогда, когда будет установлено, что плохое качество шлифования вызвано уменьшением осевого натяга в данном узле.

Регулирование осевого натяга производить в следующем порядке:

- выкрутить пробку 13 и удалить штыри 14 и пружину;

- отпустить винт 15, фиксирующий корпус;

- отпустить два винта 12;

- снять с направляющих шлифовальную бабку вместе с механизмом поперечных подач, при этом шлифовальная бабка должна находиться в любом крайнем положении относительно винта;

- открутить винты передней опоры 1 ходового винта;

- открутить винты, крепящие цилиндр 7, и снять механизм с подкладной плиты;

- открутить гайку 2;

- на винт надеть технологическую втулку 1 (см. рис. 19) для предотвращения выпадания шариков из полугаек;

- полугайки 4 и 5 (см. рис. 18) скрутить на технологическую втулку и вывести их из зацепления с зубьями втулки 3; затем, поворачивая обе гайки в одну сторону на одинаковое число зубьев, ввести в зацепление с зубьями втулки, после чего накрутить гайки на винт. Удовлетворительным считается натяг, при котором поворот винта происходит от усилия около 1 кгс на плечо 150 мм;

- собрать механизм быстрого подвода в порядке, обратном разборке;

- смонтировать механизм в подкладной плите так, чтобы ось винта была параллельна призматической направляющей, допуск 0,01 мм на длину 500 мм;

- произвести дальнейшую сборку станка в порядке, обратном разборке.

Особенности разборки и сборки станков при ремонте

Перед разборкой станка необходимо:

- отключить станок от электросети;

- вычистить станок и вытереть его насухо;

- выпустить масло из подшипниковых камер шпинделя шлифовальной бабки.

- Разборка и сборка столов выполняется в следующей последовательности:

- снять переднюю и заднюю бабки с верхнего стола станка;

- снять прижимы, которыми закрепляется верхний стол;

- открутить пробку, закрывающую ось поворота стола, и вывинтить из оси коническую резьбовую пробку;

- вращая винт поворота верхнего стола, вывести его из зацепления с гайкой, после чего верхний стол может быть снят краном.

- Поднимать его следует вертикально, чтобы не повредить подшипник, относительно которого он поворачивается;

- снять щитки ограждения направляющих станины, закрепленные на торцах нижнего стола; отвинтить гайки крепления штока цилиндра гидравлического перемещения стола.

Штоки на станке ЗУ131 закреплены на кронштейнах нижнего стола, а на станке ЗУ142 — на кронштейнах станины.

После этого нижний стол может быть свободно снят с направляющих станины.

При установке нижнего стола на направляющие станины следует осторожно ввести в зацепление шестерню механизма ручного перемещения стола. Не соблюдая эту предосторожность, можно согнуть вал механизма ручного перемещения стола или повредить зубья шестерни и рейки.

При разборке и сборке столов не допускать повреждения направляющих стола и станины, влияющих на точность станка.

Порядок снятия шлифовальной бабки и механизма быстрого подвода описан в указаниях по регулировке осевого натяга в узле винт—гайка качения.

При разборке других составных частей станка следует руководствоваться рисунками этих составных частей, приведенными в настоящем руководстве.

Схема расположения подшипников показана на рис. 39, их перечень — для станка ЗУ131 приведен в табл. 9, а для 3У142 — в табл. 10.

Установочная схема круглошлифовального станка 3У132

Установочная схема круглошлифовального станка 3У132

Читайте также: Ремонт гидравлических систем металлорежущих станков

3У132 станок круглошлифовальный универсальный полуавтомат. Видеоролик.

Технические характеристики станка 3У132

| Наименование параметра | 3У131 | 3У132 | 3У133 |

|---|---|---|---|

| Основные параметры | |||

| Класс точности по ГОСТ 8-82 | П/В | П/В | П |

| Наибольший диаметр обрабатываемого изделия, мм | 280 | 280 | 280 |

| Наибольшая длина обрабатываемого изделия, мм | 710 | 1000 | 1400 |

| Наибольший диаметр шлифования без люнета, мм | 280 | 280 | 280 |

| Наибольший диаметр шлифования в люнете, мм | 60 | 60 | 60 |

| Наименьший диаметр шлифования при изношенном круге, мм | - | - | - |

| Наибольшая длина шлифования, мм | 710 | 1000 | 1400 |

| Расстояние от оси шпинделя передней бабки до зеркала стола - высота центров, мм | 185 | 185 | 185 |

| Наибольшая масса обрабатываемого изделия, кг | 55 | 55 | 55 |

| Конус шпинделя передней бабки и пиноли задней бабки по ГОСТ 2847-67 | |||

| Конец шлифовального шпинделя по ГОСТ 2323-67 (конусность 1:5, номинальный диаметр), мм | |||

| Станина и столы станка | |||

| Наибольшее продольное перемещение стола, мм | 710 | 1000 | 1400 |

| Наименьший ход стола между упорами, мм | 4 | 4 | 4 |

| Ручное перемещение стола за один оборот маховика, мм | 3,1/ 20,5 | 3,1/ 20,5 | 3,1/ 20,5 |

| Скорость перемещения стола от гидросистемы, м/мин | 0,05..5 | 0,05..5 | 0,07..6,0 |

| Наибольший угол поворота верхнего стола по часовой стрелке, град | 3 | 3 | 2 |

| Наибольший угол поворота верхнего стола против часовой стрелки, град | 10 | 8 | 7 |

| Цена деления шкалы поворота верхнего стола, град | 0°20′ | 0°20′ | 0°20′ |

| Цена деления шкалы поворота верхнего стола (конусность), мм/м | 10 | 10 | 10 |

| Шлифовальная бабка | |||

| Диаметр шлифовального круга - наибольший/ наименьший, мм | 600/ 450 | 600/ 450 | 600/ 450 |

| Диаметр шлифовального круга - посадочный, мм | 305 | 305 | 305 |

| Наибольшая высота устанавливаемого круга, мм | 50 | 50 | 63 |

| Частота вращения шпинделя шлифовальной бабки (круг = Ø600мм), об/мин | 1111 | 1111 | 1590 |

| Механизм поперечных подач шлифовальной бабки | |||

| Наибольшее перемещение шлифовальной бабки по винту, мм | 290 | 290 | 290 |

| Величина быстрого подвода шлифовальной бабки, мм | 50 | 50 | 50 |

| Время быстрого подвода шлифовальной бабки, с | 2 | 2 | 2 |

| Толчковая подача - периодическая подача с реверсированием стола, мм | 0,0025..0,025 | 0,0025..0,025 | 0,0025..0,025 |

| Величина тонкой подачи, мм | 0,05 | 0,05 | |

| Величина тонкой толчковой подачи, мм | 0,001 | 0,001 | 0,001 |

| Величина врезной подачи на диаметр изделия, мм | 0,9 | 0,9 | |

| Непрерывная подача для врезного шлифования (бесступенчатое регулирование), мм/мин | 0,1..1 | 0,1..1 | |

| Цена деления лимба поперечной толчковой подачи, мм | 0,005 | 0,005 | 0,005 |

| Величина поперечного перемещения шлифовальной бабки за один оборот маховика, мм | 0,5 | 0,5 | 0,5 |

| Скорость быстрого установочного перемещения шлифовальной бабки, мм/мин | 240 | 240 | 240 |

| Приспособление для внутреннего шлифования | |||

| Наибольший диаметр заготовки, устанавливаемой в патроне, мм | 200 | 200 | 200 |

| Наибольшая длина шлифуемого отверстия, мм | 125 | 125 | 125 |

| Диаметр шлифуемого отверстия, мм | 30..100 | 30..100 | 30..100 |

| Диаметр внутиришлифовальной головки, мм | 25..32 | 25..32 | 25..32 |

| Число оборотов внутришлифовального шпинделя | 1690 | 1690 | 1690 |

| Передняя бабка | |||

| Частота вращения изделия (бесступенчатое регулирование), об/мин | 40..400 | 40..400 | 40..400 |

| Конус центра по ГОСТ 13211-67 | Морзе 4 | Морзе 4 | Морзе 4 |

| Наибольший угол поворота передней бабки к шлифовальному кругу, град | 90 | 90 | |

| Наибольший угол поворота передней бабки от шлифовального круга, град | 30 | 30 | |

| Задняя бабка | |||

| Величина отвода пиноли задней бабки от руки, мм | 35 | 35 | 35 |

| Привод и электрооборудование станка | |||

| Количество электродвигателей на станке | 9 | 9 | 9 |

| Электродвигатель шпинделя шлифовальной бабки, кВт | 5,5 | 5,5 | 5,5 |

| Электродвигатель перемещения шлифовальной бабки, кВт | 0,18 | 0,18 | |

| Электродвигатель внутришлифовального шпинделя, кВт | 1,1 | 1,1 | 1,1 |

| Электродвигатель привода изделия, кВт | 0,75 | 0,75 | 0,75 |

| Электродвигатель насоса гидросистемы, кВт | 1,5 | 1,5 | 1,5 |

| Электродвигатель насоса системы смазки шпинделя, кВт | 0,27 | 0,27 | 0,27 |

| Электродвигатель насоса системы смазки направляющих стола, кВт | 0,08 | 0,08 | 0,08 |

| Электродвигатель насоса системы охлаждения, кВт | 0,15 | 0,15 | 0,15 |

| Электродвигатель магнитного сепаратора, кВт | 0,12 | 0,12 | 0,12 |

| Электродвигатель вентилятора гидроагрегата, кВт | 0,12 | 0,12 | 0,12 |

| Электродвигатель фильтра-транспортера, кВт | 0,12 | 0,12 | 0,12 |

| Габаритные размеры и масса станка | |||

| Габаритные размеры станка (длина х ширина х высота), мм | 5620 х 2585 х 1982 | 5620 х 2585 х 1982 | 5620 х 2585 х 1982 |

| Масса станка с электрооборудованием и охлаждением, кг | 6200 | 6700 | 7750 |

- Станки круглошлифовальные универсальные моделей 3У131, 3У131В, 3У132, 3У132В, 3У142, 3У142В, 3У143, 3У144. Руководство по эксплуатации, 1974

- Станки круглошлифовальные универсальные моделей 3У131, 3У131В, 3У132, 3У132В, 3У142, 3У142В, 3У143, 3У144. Руководство по эксплуатации, 1981

- Станки круглошлифовальные универсальные моделей 3У131, 3У131В, 3У132, 3У132В, 3У142, 3У142В, 3У143, 3У144. Руководство по эксплуатации,. Электрооборудование 1976

- Станок универсальный круглошлифовальный 3У131ВМ, 3У13ВМ, 3У133МВ. Руководство по эксплуатации. Электрооборудование, 1990

- Альперович Т.А., Константинов К.Н., Шапиро А.Я. Конструкция шлифовальных станков, 1989

- Альперович Т.А., Константинов К.Н., Шапиро А.Я. Наладка и эксплуатация шлифовальных станков, 1989

- Дибнер Л.Г., Цофин Э.Е. Заточные автоматы и полуавтоматы, 1978

- Генис Б.М., Доктор Л.Ш., Терган В.С. Шлифование на круглошлифовальных станках, 1965

- Кащук В.А., Верещагин А.Б. Справочник шлифовщика, 1988

- Куликов С.И. Хонингование, 1973

- Лисовой А.И. Устройство, наладка и эксплуатация металлорежущих станков, 1971

- Лоскутов В.В. Шлифование металлов, 1985

- Лоскутов В.В. Шлифовальные станки, 1988

- Лурье Г.Б. Шлифовальные станки и их наладка,1972

- Лурье Г.Б. Устройство шлифовальных станков,1983

- Меницкий И.Д. Универсально-заточные станки ,1968

- Муцянко В.И. Братчиков А.Я. Бесцентровое шлифование, 1986

- Наерман М.С., Наерман Я.М. Руководство для подготовки шлифовщиков. Учебное пособие для ПТУ, 1989

- Попов С.А. Шлифовальные работы, 1987

- Терган В.С. Шлифование на круглошлифовальных станках, 1972

- Шамов Б.П. Типы и конструкции основных узлов шлифовальных станков, 1965

Список литературы:

Связанные ссылки. Дополнительная информация