5350А Станок шлицефрезерный горизонтальный полуавтомат

схемы, описание, характеристики

Сведения о производителе шлицефрезерного полуавтомата 5350, 5350А, 5350Б, 5350В

Производитель горизонтального шлицефрезерного полуавтомата 5350А - Средневолжский станкостроительный завод, СВСЗ, основанный в 1876 году.

Станок запущен в производство в 1969 году. В 1983 году станок снят с производства и был заменен более совершенной моделью 5А352.

Производство шлицефрезерных станков в дальнейшем было передано на Витебский станкостроительный завод им. Коминтерна (Вистан).

Станки производства Средневолжского станкостроительного завода, СВСЗ, г. Самара

- 1А616 станок токарно-винторезный универсальный, Ø 320

- 1А616к станок токарно-винторезный с АКП, Ø 320

- 1А616П станок токарно-винторезный повышенной точности, Ø 320

- 1Б811 станок токарно-затыловочный, Ø 250

- 1Е811 станок токарно-затыловочный, Ø 250

- 1П611 станок токарно-винторезный универсальный, Ø 250

- 16Б16 станок токарно-винторезный универсальный, 320

- 16Б16А станок токарно-винторезный особо высокой точности, Ø 320

- 16Б16КА станок токарно-винторезный особо высокой точности с АКП, Ø 320

- 16Б16П станок токарно-винторезный повышенной точности, Ø 320

- 16Б16КП станок токарно-винторезный повышенной точности с АКП, Ø 320

- 16Б16Ф3 станок токарный патронно-центровой с ЧПУ, Ø 320

- 16Б16Т1 станок токарный с ЧПУ, Ø 320

- 16Д16АФ1 станок токарно-винторезный особо высокой точности с УЦИ, Ø 320

- 16С16А станок токарно-винторезный особо высокой точности, Ø 320

- 162-ВУ станок токарно-винторезный универсальный, Ø 320 х 750

- 162-СП станок токарно-винторезный универсальный, Ø 320 х 750

- 561 станок резьбофрезерный, Ø 400 х 700

- 1615 станок токарно-винторезный универсальный, Ø 320

- 1616 станок токарно-винторезный универсальный, Ø 320

- 1716ПФ3 станок токарный с ЧПУ, Ø 320

- 1811 станок токарно-затыловочный, Ø 250

- 5350А станок шлицефрезерный полуавтомат, Ø 150

- К-96 станок токарно-затыловочный, Ø 290

- КТ-141 станок токарный патронный с ЧПУ, Ø 200 х 100

- Samat 400 станок токарно-винторезный повышенной точности, Ø 400

- Умелец станок токарный настольный, Ø 175

5350А Станок горизонтальный шлицефрезерный полуавтомат. Назначение и область применения

Шлицефрезерный станок 5350А предназначен для фрезерования на валах прямых прямобочных и эвольвентных шлицев, а также зубьев шестерен, выполненных заодно с валом.

Фрезерование шлицев и зубьев шестерен производится червячной шлицевой фрезой по методу обкатывания, аналогично нарезанию зубьев на зубофрезерных станках.

Автоматический цикл шлицефрезерного станка 5350А

Фрезе сообщается вращательное движение и движение подачи (перемещение вдоль оси обрабатываемого изделия), а обрабатываемому изделию — только вращательное движение, согласованное с вращением фрезы.

Горизонтальный шлицефрезерный станок 5350А работает по следующему автоматическому циклу, показанному на рисунке.

Фрезерование может производиться при движении каретки с фрезой на заднюю бабку или от задней бабки, против подачи или по направлению подачи.

Все движения фрезы и обрабатываемого изделия, необходимые для фрезерования шлиц, выполняются автоматически.

Подвод фрезы к изделию и включение рабочей подачи в начале цикла, а также отвод фрезы от изделия и выключение рабочей подачи в конце цикла осуществляется с помощью гидравлики.

Ускоренное перемещение каретки с фрезой для возврата в исходное положение после окончания фрезерования осуществляется с помощью отдельного электродвигателя.

Перемещение пиноли задней бабки осуществляется с помощью гидравлики путем поворота крана управления вручную.

Описание конструкции станка 5350А. В направляющих станины перемещается фрезерная бабка, которую можно закреплять в необходимом положении соответственно размерам детали. Фрезерная бабка несет шпиндель червячной фрезы. Она может поворачиваться в вертикальной плоскости для соответствующей установки оси червячной фрезы относительно оси детали на угол подъема винтовой линии фрезы. Фрезерная бабка перемещается относительно детали вдоль ее оси (в зависимости от длины детали) и перпендикулярно к ней (в зависимости от диаметра детали).

Обрабатываемую деталь устанавливают в центрах делительной и задней бабки и приводится во вращение с помощью хомутика.

Схемы фрезерования шлицев по методу обката

В процессе огибания профиль специальной червячной фрезы образует боковые стороны шлицев и «усики», применяемые при центрировании шлицевого соединения по внутреннему диаметру (рис. 134,а). На рис. 134,6 изображен профиль шлицевой фрезы, когда центрирование происходит по наружному диаметру. Для получения заданного профиля шлицевого вала необходимо, как и при зубофрезеровании, главное движение — вращение червячной фрезы и движение обката — перемещение фрезы вдоль заготовки.

По специальному заказу станок может выпускаться с расстоянием между центрами:

- 5350А - 1000 мм

- 5350Б - 1500 мм

- 5350В - 2000 мм

Станок 5350А обеспечивает разность соседних шагов шлиц 0,02 мм и чистоту поверхностей боковых сторон шлиц не ниже 5 класса.

Класс точности станка Н.

Читайте также: Электрооборудование станка 5350, 5350А, 5350Б, 5350В

5350А Габариты рабочего пространства шлицефрезерного полуавтомата

Габаритные размеры рабочего пространства станка 5350а

Посадочные и присоединительные базы инструмента станка 5350А.

Эскиз шпинделя фрезы

Эскиз шпинделя фрезы станка 5350а

Эскиз шпинделя заготовки станка 5350а

5350А Общий вид шлицефрезерного станка-полуавтомата

Фото шлицефрезерного станка 5350а

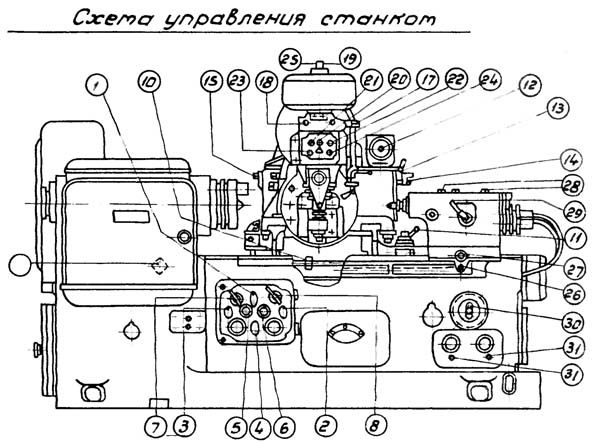

5350А Расположение органов управления шлицефрезерным полуавтоматом

Расположение органов управления шлицефрезерным станком 5350а

Расположение органов управления шлицефрезерным полуавтоматом 5350А. Смотреть в увеличенном масштабе

5350А Спецификация органов управления шлицефрезерным полуавтоматом

- Вводный выключатель

- Переключатели режима работ

- Реверс главного двигателя

- Изменение направления быстрого движения каретки

- Кнопка "Пуск" гидронасоса

- Кнопка "Стоп" гидронасоса

- Выключатель "Освещение"

- Выключатель "Охлаждение"

- Квадрат ручного перемещения каретки вдоль направляющих

- Упоры, передвижные настройки на место и длину фрезерования

- Рукоятка выбора люфта в механизме подачи при фрезеровании

- Квадрат установки фрезы на глубину фрезерования

- Кран включения в цикл поджима привода к каретке

- Квадрат зажима поворотной части механизма механизма установки

- Квадрат установки фрезерной головки на угол спирали фрезы

- Квадрат осевого перемещения фрезы

- Квадрат зажима фрезерного шпинделя

- Квадрат крепления оправки

- Выключатель зажим в цанге

- Кнопка "Пуск" полуавтомата

- Кнопка "Стоп" полуавтомата

- Кнопка быстрого наладочного перемещения каретки влево

- Кнопка быстрого наладочного перемещения каретки вправо

- Квадрат поворота фрезерного шпинделя для установки фрезы

- Квадрат перемещения задней бабки вдоль станины

- Квадрат установки задней бабки

- Гайка крепления задней бабки к станине

- Рукоятка перемещения пиноли задней бабки

- Рукоятка чистки фильтра

- Рукоятка включения манометра

Схема кинематическая шлицефрезерного станка 5350А

Кинематическая схема шлицефрезерного станка 5350а

1. Схема кинематическая шлицефрезерного станка 5350А. Смотреть в увеличенном масштабе

2. Схема кинематическая шлицефрезерного станка 5350А. Смотреть в увеличенном масштабе

Краткое описание кинематической схемы станка 5350А

Кинематическая схема шлицефрезерного станка, имеет три основные цепи:

- главное движение

- движение обката

- движение подач

Цепь главного движения - электродвигатель 25, клиноременная передача со сменными шкивами 24 и 23 и передачи 1—2, 3—4. Цепь деления связывает фрезерный шпиндель IV со шпинделем изделия X передачами 4—3, 2—1, 5—6, 7—8, 9—10, сменными колесами гитары деления а—b и с—d и червячной передачей 11—12. Цепь подач (связывает шпиндель изделия с винтовой парой 17-18) - червячная передача 12-11, сменные колеса подач a1-b1 и с1 -d1, цилиндрическая передача 13-14 и червячная пара 15—16. Быстрое вращение ходовой винт получает от электродвигателя 26 быстрого хода через червячную передачу 15 — 16 при выключенной муфте 29. Вручную ходовой винт вращают через передачу 19-20 и 15—6. В процессе фрезерования детали сообщается только вращательное движение обката, осевая подача на станке осуществляется поступательным движением вращающегося инструмента.

Установка на глубину фрезерования производится перемещением инструмента вручную. Червячная передача 27—28 служит для поворота фрезерной головки на угол спирали инструмента, реечный механизм 21—22 — для перемещения задней бабки.

Цепь главного движения настраивается обычным способом. Формула настройки цепи:

D24/D23 = nф/Cv

где Cv = 232 — постоянная цепи.

Направление вращения фрезы меняется реверсом главного электродвигателя.

При установке сменных колес подачи и деления в первую очередь устанавливают колеса подач. Величина подачи выбирается по таблицам режимов резания в зависимости от высоты и ширины шлица, обрабатываемого материала, вида обработки и конструкции инструмента. Если выбранная подача не совпадает с табличной, то необходимо подобрать ближайшую.

Последовательность наладки и подготовка станка

Наладка шлицефрезерного станка включает в себя ряд операций, выполняемых в определенной последовательности. Прежде всего необходимо ознакомиться с картой наладки и технологическим процессом обработки детали. Убедившись в наличии необходимого количества заготовок, инструмента и оправок для его установки, приступают к внешнему осмотру станка.

На примере шлицефрезерного станка 5350 (рис. 210) рассмотрим процесс наладки по операциям.

Органы управления шлицефрезерного станка 5350А

Органы управления шлицефрезерного станка 5350А. Смотреть в увеличенном масштабе

При осмотре станка в первую очередь проверяют состояние внешней электропроводки, в особенности проводов, подводящих ток к электродвигателям. Провода не должны иметь видимых повреждений. Станок обязательно должен быть заземлен.

Далее следует обратить внимание на наличие масла в глазках маслоуказателей:

- 21— резервуар гидравлики

- 25 — резервуар смазки делительной коробки

- 12 — резервуар смазки поперечных салазок

- 16 — смазка каретки

- 3 — резервуар смазки коробки передач

Теперь можно включить в работу гидросистему

Насос гидравлики включается и выключается кнопками с пульта управления 24. Перед началом работы рекомендуется несколько раз повернуть рукоятку фильтра 20 для очистки его пластин. При работающем гидронасосе поворотом рукоятки 17 в одну и другую сторону проверяют перемещение пиноли задней бабки. Внешний осмотр станка заканчивают, проверяя отсутствие посторонних предметов в зоне обработки.

Убедившись в исправности станка, приступают к настройке его рабочих органов в такой последовательности: установка частоты вращения фрезы; настройка гитары подачи; настройка гитары деления; установка инструмента; установка угла наклона фрезерной головки; установка заготовки; установка глубины фрезерования; установка упоров длины фрезерования.

Рассмотрим наладку станка, когда требуется окончательно нарезать шлицы размером 6 х 26 x 30 мм на валике с посадкой по наружному диаметру. Материал заготовки — сталь марки 45.

Наладка узлов станка

Установка частоты вращения фрезы. Частота вращения фрезы определяется выбранной скоростью резания. Практикой установлено, что для чернового нарезания шлицев под последующее шлифование скорость резания может находиться в пределах 15...40 м/мин, а при чистовом нарезании — 10... 35 м/мин.

Предварительно выбираем скорость резания v = 35 м/мин и рассчитываем частоту вращения фрезы nФ (об/мин) при диаметре ее Dе = l00 мм:

nфр = (1000 · v)/ π · De = (1000 · 35)/ 3,14 · 100 = 111

По имеющемуся на станке набору сменных шкивов и таблице скоростей устанавливаем, что шкивами диаметра D1 = 126 мм и D2 = 285 мм можно получить частоту вращения шпинделя фрезы, равную n = 100 об/мин (т. е. близкую к расчетной). При этом скорость резания будет иметь значение:

v = (π · De · nфр)/1000 = (3,14 · 100 · 100)/ 1000 = 31,4

что соответствует рекомендуемым величинам.

После установки шкивов на вал главного электродвигателя и приводной вал фрезерной головки, расположенных с задней стороны стенки, надевают на шкивы ремни и подтягивают их, вращая квадрат 5. Ремни натягивают поднятием плиты, на которой укреплен электродвигатель.

Настройку гитары подачи необходимо осуществлять раньше настройки гитары деления, которая перекрывает первую гитару. Обе гитары располагаются под крышкой 2, с внутренней стороны которой помещены таблица и схема настройки.

Схема установки гитары шлицефрезерного станка 5350А

На рис. 211 приведена схема установки зубчатых колес гитары подач в соответствии с формулой настройки

K/L • M/N = s/8

где К, L, М, N — числа зубьев сменных зубчатых колес; s — подача, мм/об; 8 — постоянный коэффициент.

Таблица настроек содержит 12 значений подачи в пределах 0,63... 5,0 мм/об.

Значение подачи, приведенное в технологических картах, выбирается по таблицам режимов резания в зависимости от числа и высоты шлица, а также от допуска на толщину шлицев. Для рассматриваемого случая (число шлицев 6, высота 2 мм, допуск на толщину шлицев при чистовом их нарезании 0,03... 0,04 мм) подача должна быть 1,2 мм/об.

В таблице настройки подачи указана подача s = 1,25 мм/об, которую обеспечивает набор сменных зубчатых колес

K/L • M/N = 30/80 • 40/96

Сменные зубчатые колеса следует устанавливать так, чтобы при окончательном закреплении поворотных кронштейнов, между зубьями был зазор 0,1... 0,15 мм.

В приведенной настройке подачи фреза в рабочем цикле будет перемещаться от задней бабки к делительной коробке. Если требуется изменить направление подачи, то между сменными зубчатыми колесами М и N устанавливают промежуточное колесо Р с числом зубьев 80 или 96, в зависимости от величины настраиваемой подачи (см. рис. 209). В рассматриваемом случае для подачи s = 125 мм/об устанавливают зубчатое колесо с z = 80.

Сменные зубчатые колеса гитары деления устанавливают на концы валов, расположенные под крышкой 2 (см. рис. 210), причем последнее зубчатое колесо — на тот же вал, на котором уже установлено зубчатое колесо гитары подачи. Формула настройки гитары деления:

A/B • C/D = (6 • K)/ z

где А, В, С и D — числа зубьев сменных зубчатых колес; z— число нарезаемых шлицев или зубьев; К — заходность фрезы.

На рис. 211 приведена схема установки четырех сменных колес гитары деления при их расположении в две плоскости.

В зависимости от числа нарезаемых шлицев (до 15 включительно) гитара деления может содержать три сменных зубчатых колеса, устанавливаемых в одну плоскость. Для нарезания шести шлицев гитара деления должна быть следующая:

A/B • C/D = 48/56 • 56/48

Так как число зубьев у сменных колес В и С одинаково, то на вал устанавливают только одно зубчатое колесо с числом зубьев 56, и вся гитара располагается в одной плоскости.

Спиральные шлицы или косозубые валы-шестерни фрезеруют по бездифференциальному методу. Формула настройки гитары деления учитывает дополнительный поворот валика на величину шага спирали Т при перемещении фрезы на величину подачи s0:

A/B • C/D = (6 • K)/ z • 1/(1 ± s0/T)

Установка инструмента

В станке 5350 в качестве инструмента применяют червячные фрезы. Фрезы имеют цилиндрические отверстия и закрепляются на оправке, вставляемой в конусное отверстие шпинделя фрезерной головки. Оправку затягивают в отверстие шпинделя струной с выведенным вверх квадратом 10 (см. рис. 210). Перед установкой фрезы на оправку нужно снять кронштейн 19, поддерживающий оправку и, освободив квадратом 8 зажим гильзы шпинделя, поднять его в крайнее верхнее положение, вращая квадрат 11. Если посадочная шейка оправки не соответствует отверстию фрезы, то оправку меняют, выталкивая ее из шпинделя вращением квадрата 10.

Фрезерная оправка в сборе шлицефрезерного станка 5350А

Фрезерную оправку (рис. 212) собирают следующим образом. Фрезу 6 насаживают на оправку1 до упора в бурт. Если длина фрезы короче посадочной шейки оправки, то на эту шейку устанавливают кольцо 5. Затем одевают втулку 4 с кронштейном контрподдержки 3 и все вместе закрепляют гайкой 2.

После установки фрезы нужно повернуть фрезерную головку на угол спирали зубьев фрезы так, чтобы они совместились с осью изделия. Величина угла спирали указана на одном из торцов фрезы. Фрезерную головку поворачивают, вращая квадрат 15 или 6 (см. рис. 210), предварительно отпустив гайки крепления к ее приводу. Величину угла наклона отсчитывают по шкале, расположенной на корпусе привода. После поворота и закрепления корпуса фрезерной головки гайками необходимо установить режущие кромки зуба фрезы симметрично оси центров станка, а следовательно, оси обрабатываемого изделия. Для этой цели используют специальное приспособление, закрепляемое на корпусе фрезерной головки на время установки фрезы. Во всех остальных случаях приспособление должно быть снято.

Вращая рукой маховик фрезерного шпинделя и квадрат 11 осевого смещения фрезы, подводят фрезу к пальцу 7 (рис. 212) приспособления до такого положения, при котором боковые стороны соседних зубьев фрезы будут одновременно касаться противоположных образующих конической поверхности пальца, а передние грани зубьев будут совпадать с плоскостью лыски, снятой на конусе пальца.

После окончательной установки фрезы необходимо зажать гильзу фрезерного шпинделя и затянуть гайки поддерживающего кронштейна 19 (см. рис.210).

Установка заготовки

На шлицефрезерном станке шлицы на валах нарезают, установив их в центрах (рис. 213). Заготовку 3 приводят во вращение хомутиком 2, укрепленным на шпинделе 1 делительной коробки. В задней бабке 4 расположен гидроцилиндр 6, выдвигающий пиноль с центром. Работой гидроцилиндра управляет рукоятка 5. При повороте рукоятки влево пиноль выдвигается из корпуса задней бабки, центр входит в свое гнездо на заготовке и, в результате повышения давления в гидроцилиндре происходит зажим гильзы пиноли.

Установка заготовки на шлицефрезерный станок 5350А

Установка глубины фрезерования

Глубину фрезерования устанавливают при подведенных к заготовке фрезерных салазках. Для этого рукоятку 14 (см. рис. 210) крана включения привода салазок поворачивают в положение «Настройка» и вращением валика 13 подводят фрезу 18 до касания с заготовкой.

Кнопкой на пульте управления 7 включают вращение фрезы и рукояткой за квадрат 1 перемещают каретку с фрезой вправо, за пределы нарезаемого участка заготовки. В этом положении вращением валика 13 набирают на лимбе необходимую глубину фрезерования.

В рассматриваемом примере глубина фрезерования (в мм) составит:

(D - d)/ 2 = (30 - 26)/ 2 = 2

где D — наружный диаметр валика, d — внутренний диаметр шлицев.

Установка упоров длины фрезерования

Длину фрезерования устанавливают с помощью упоров, когда фрезерная каретка занимает исходное и конечное положения. В исходное положение каретку приводят вращением квадрата до тех пор, пока зубья фрезы не будут отстоять от нарезаемого участка на 1..2 мм. В этом положении упор 22 должен включить конечный выключатель. Для установки упора 23 нужно отвести каретку от заготовки поворотом рукоятки 14 в положение «Цикл» и, включив толчковую кнопку на пульте 7, ускоренно передвинуть каретку с фрезой влево. В конечном положении центр фрезы должен выйти за пределы нарезаемого участка на 1..2 мм. Исходное и конечное положения нужно проверить при перемещении каретки с фрезой на автоматическом цикле.

Нарезание шлицевых валиков и контроль шлицев

Перед включением полуавтоматического цикла работы станка необходимо убедиться, что все его механизмы заняли исходное положение. При этом рукоятки и переключатели должны быть установлены в следующее положение: вводный выключатель сети 4 (см. рис. 210) в положение «Включено»; переключатель направления ускоренного хода каретки — в положение «На заднюю бабку»; рукоятка скорости вращения главного электродвигателя— в положение «1 ступень»; рукоятка направления вращения фрезы — в положение «Правое вращение». Все эти органы находятся в электрошкафу.

На рис. 214 показаны пульты управления. При включении вводного выключателя на нижнем пульте (рис. 214, б) загорается сигнальная лампа 7. Нажатием на кнопку 8 включают в работу гидронасос. При этом на нижнем лульте загорается вторая сигнальная лампа 11. Гидронасос выключают кнопкой 9. Перед началом работы переключатель 3 зажима цанги необходимо поставить в положение «Включено». Кнопки 1 и 4 на верхнем пульте (рис. 214, а) служат для быстрого наладочного перемещения каретки с фрезой. Освещение включается переключателем 6, а подача охлаждения переключателем 10.

Пульт управления шлицефрезерного станка 5350А

Нажатием на кнопку 2 «Пуск полуавтомата» начинается полуавтоматический цикл работы станка. При этом включается гидравлический подвод салазок с фрезерной головкой к изделию. По пути, когда салазки еще не дойдут до конечного положения, нажимается путевой выключатель, дающий команду на включение главного электродвигателя. Заготовка и фреза начинают вращаться. Салазки продолжают движение к заготовке до встречи с жестким упором. В этом положении включаются гидравлические цилиндры зажима салазок и кулачковая муфта сцепления механизма продольной подачи. Происходит перемещение каретки с салазками и фрезерной головкой вдоль оси изделия, осуществляя нарезание шлицев при обкатном вращении червячной фрезы и заготовки.

Когда центр фрезы выйдет за пределы нарезаемой части заготовки на 2... 3 мм, кулачок ограничения длины хода нажимает на конечный выключатель, который дает команду на прекращение продольной подачи каретки и отвод салазок с фрезерной головкой от изделия. При отводе освобождается путевой выключатель, что дает команду на отключение главного электродвигателя и включение двигателя ускоренного хода. Каретка ускоренно возвращается в исходное положение и останавливается при нажатии кулачка ограничения хода на конечный выключатель.

После этого необходимо нажать на кнопку 5 «Стоп полуавтомата», которая дает команду на отвод салазок в крайнее заднее положение и выключение всех механизмов. Подача охлаждения включается одновременно с включением главного электродвигателя, а выключается кнопкой 10.

На станке предусмотрен ряд блокировок исполнительных органов, предохраняющих их от поломок. В частности, при незажатой цанге нельзя пустить станок в ход для фрезерования. Если обработка заготовки производится при установке ее в центрах и зажиме хомутиков (как в рассматриваемом случае), то выключатель 3 все равно должен быть установлен в положение зажима цанги. Станок отключается, если срабатывает одно из тепловых реле электродвигателей.

Электрическая цепь двигателя ускоренного хода включается только тогда, когда произойдет отключение главного электродвигателя. И, наоборот, включение главного электродвигателя может быть осуществлено только при выключенном двигателе быстрого хода каретки.

Одним из важных моментов при работе на шлицефрезерном станке является регулярное осевое перемещение фрезы для использования всей активной ее длины. Фреза передвигается вручную вместе со шпинделем. Для этого разжимают гильзу шпинделя поворотом квадрата 8 (см. рис. 210) и отворачивают гайки крепления кронштейна. После этого вращением квадрата 11 смещают фрезу со шпинделем на величину, равную шагу ее винтовой линии зубьев.

Новое положение фрезы выбирается с помощью установочного приспособления. После установки фрезы фиксируют гильзу шпинделя квадратом 8, а также завертывают гайки контрподдержки 19 фрезерной оправки.

Для извлечения нарезанного валика из центров пиноль задней бабки отводят вправо, поворачивая вправо рукоятку 17. После установки новой заготовки эту рукоятку снова повертывают в левое положение, пиноль выдвигается влево и центром входит в заготовку. Если заготовка зажата в коробке цангой, то управление ее осуществляется переключателем 9. Обработка начинается при нажиме на кнопку 2 (см. рис. 214) по описанному выше циклу.

Изготовленный на станке шлицевый валик необходимо проверить на точность и произвести подналадку станка в соответствии с результатами контроля.

Погрешности шлицевого вала по своему характеру в общем могут быть выделены в четыре группы: погрешности линейных размеров внутреннего и наружного диаметров, толщины шлицев, величины радиуса и фаски; погрешности формы отдельных элементов, в том числе нецилиндричность и непрямолинейность центрирующих диаметров валика, непрямолинейность боковых поверхностей шлицев в продольном и поперечном направлениях; погрешность взаимного расположения отдельных элементов, в частности погрешность окружных шагов шлицев; качество центрирующих поверхностей.

При наладке станка по первому нарезанному валику наладчиком выявляется только часть приведенных погрешностей. Наружный диаметр и толщину шлицев проверяют обычным микрометром или индикаторной скобой, а внутренний диаметр — микрометром со специальными пятками. Измерение производят в двух взаимно перпендикулярных направлениях и в трех сечениях равномерно отстоящих друг от друга по длине валика. При этом выявляются конусность и овальность диаметров, а также действительный размер диаметров и шлицев. Фаски проверяют штангенциркулем или лупой с масштабными делениями. Радиус закругления — радиусным шаблоном.

Предельные отклонения отдельных параметров шлицевого валика регламентируются ГОСТ 1139—58 «Соединения зубчатые шлицевые прямобочные» в соответствии с принятым методом центрирования и видом посадки. Предельные суммарные отклонения контролируются комплексным проходным шлицевым калибром-кольцом.

Читайте также: Электрооборудование станка 5350, 5350А, 5350Б, 5350В

Схема гидравлическая шлицефрезерного станка 5350А

Гидравлическая схема шлицефрезерного станка 5350а

Схема гидравлическая шлицефрезерного станка 5350А. Смотреть в увеличенном масштабе

Читайте также: Заводы производители металлорежущих станков в России

5350А Станок шлицефрезерный горизонтальный полуавтомат. Видеоролик.

Технические характеристики шлицефрезерного станка 5350А

| Наименование параметра | 5350 | |

|---|---|---|

| Основные параметры станка | ||

| Класс точности станка по ГОСТ 8-82 и ГОСТ 659-78 | Н | |

| Наибольший модуль фрезерования, мм | 6 | |

| Высота центров станка, мм | 250 | |

| Наибольший диаметр фрезерования, мм | 150 | |

| Наибольший диаметр изделия, устанавливаемый над станиной, мм | 500 | |

| Наименьшее расстояние между осями изделия и фрезы, мм | 40..140 | |

| Расстояние между центрами, мм | 750, 1000, 1500, 2000 | |

| Наибольшая длина фрезерования, мм | 675, 925, 1425, 1925 | |

| Количество нарезаемых шлицев (зубъев), мм | 4..36 | |

| Наибольший диаметр фрезы, мм | 140 | |

| Количество скоростей фрезерного шпинделя | 6 | |

| Пределы чисел оборотов фрезерного шпинделя | 80..250 | |

| Количество подач, об/мин | 12 | |

| Пределы подач, об/мин | 0,63..5 | |

| Диаметр отверстия шпинделя изделия, мм | 106 | |

| Конус под центр в шпинделя изделия, мм | Морзе 4 | |

| Конус под центр в пиноли задней бабки, мм | Морзе 5 | |

| Диаметр фрезерной оправки, мм | 27, 32, 40 | |

| Скорость ускоренного хода каретки, м/мин | 1,92 | |

| Фрезерный суппорт | ||

| Наибольшее перемещение фрезерного суппорта от руки, мм | 100 | |

| Наибольшее перемещение фрезерного суппорта от гидравлики, мм | 30 | |

| Перемещение фрезерного суппорта на одно деление лимба, мм | 0,01 | |

| Привод и электрооборудование станка | ||

| Количество электродвигателей, установленных на станке | 4 | |

| Электродвигатель главного привода, кВт | 6,5 | |

| Электродвигатель быстрых перемещений, кВт | 3,0 | |

| Электродвигатель привода гидронасоса, кВт | 1,5 | |

| Электродвигатель насоса охлаждения, кВт | 0,15 | |

| Суммарная мощность электродвигателей, кВт | 11,15 | |

| Габаритные размеры и масса станка | ||

| Габаритные размеры станка (длина х ширина х высота), мм | 2595 х 1550 х 1650 | |

| Масса станка с электрооборудованием и охлаждением, кг | 3800 |

- Шлицефрезерный полуавтомат 5350, 5350А, 5350Б, 5350В. Руководство, 1965

- Гальперин Е.И. Наладка зуборезных станков, 1960.

- Козлов Д.Н. Зуборезные работы, 1971.

- Лоскутов В.В., Ничков А.Г. Зубообрабатывающие станки, 1978.

- Малахов Я.А. Зубообрабатывающие и резьбофрезерные станки и их наладка, 1972.

- Мильштейн М.З. Нарезание зубчатых колес, 1972.

- Овумян Г.Г., Адам А.И. Справочник зубореза, 1983.

- Птицин Г.А., Кокичев В.Н. Зуборезные станки, 1957.

- Сильвестров Б.Н., Захаров И.Д. Конструкция и наладка зуборезных и резьбофрезерных станков, 1979.

- Шавлюга Н.И. Расчет и примеры наладок зубофрезерных и зубодолбежных станков, 1978.

- Руководящий материал для конструкторов, проектирующих технологическую оснастку. Основные данные и посадочные места металлорежущих станков. НИИМАШ, 1968.

Список литературы

Связанные ссылки. Дополнительная информация