5С280П Станок зуборезный для конических зубчатых колес с круговыми зубьями полуавтомат

схемы, описание, характеристики

Сведения о производителе зуборезного полуавтомата 5С280П

Производитель зуборезного полуавтомата 5С280П Саратовский завод тяжелых зуборезных станков, ТЗС, основанный в 1947 году.

Станки, выпускаемые Саратовским заводом тяжелых зуборезных станков, СЗТС

- 2СС1М - станок сверлильный настольный, Ø 6

- 5А26 - станок зубострогальный для нарезания конических колес с прямыми зубьями, Ø 610

- 5А250П - станок зубострогальный для нарезания прямозубых конических колес, Ø 500

- 5А870В - станок зубошлифовальный для конических колес с круговыми зубьями, Ø 250

- 5А872 - станок зубошлифовальный для конических колес с круговыми зубьями, Ø 800

- 5А872В - станок зубошлифовальный для конических колес с круговыми зубьями, Ø 800

- 5Е283 - станок зубострогальный для нарезания прямозубых конических колес, Ø 1600

- 5С26В - станок зубострогальный для нарезания конических колес с круговыми зубьями, Ø 320

- 5С267П - станок зубострогальный для нарезания прямозубых конических колес, Ø 320

- 5С276П - станок зубострогальный для нарезания прямозубых конических колес, Ø 500

- 5С280П - станок зуборезный для нарезания конических зубчатых колес с круговыми зубьями, Ø 800

- 58К70В - станок зубошлифовальный для конических колес с круговыми зубьями, Ø 250

- 526 - станок зубострогальный полуавтомат для нарезания конических колес с прямыми зубьями, Ø 610

- 528С - станок зуборезный для нарезания конических колес с круговыми зубьями, Ø 800

- 5230 - станок зуборезный полуавтомат для нарезания конических колес с прямыми зубьями, Ø 320

5С280П Станок зуборезный для конических зубчатых колес с круговыми зубьями полуавтомат. Назначение и область применения

Зуборезный станок 5С280П предназначен для чистовой и черновой обработки конических зубчатых колес с круговой линией зубьев, диаметром до 800 мм и модулем до 16 мм. Кроме того, на нем можно обрабатывать гипоидные зубчатые колеса.

Нарезание зубчатых колес осуществляется по методу обкатки или врезания. В качестве режущего инструмента применяются торцовые зуборезные головки.

На полуавтомате 5С280П можно производить нарезание обкаткой и врезанием. При нарезании зубчатых колес достигается 7—6 степени точности по ГОСТ 1768—56 и шероховатость обработанной поверхности зубьев не ниже V6 класса по ГОСТ 2789—59.

Полуавтомат 5С280П может быть использован во всех отраслях машиностроения в условиях мелкосерийного, крупносерийного и массового производства.

Применение полуавтомата 5С280П в массовом производстве обеспечивается возможностью многостаночного обслуживания рабочим невысокой квалификации.

Особенности конструкции и принцип работы зуборезного станка 5С280П

В отличие от других станков подобного типа он имеет:

- новую компоновку узлов (сокращенное число звеньев в кинематической цепи обкатки и главного движения), позволившую значительно повысить жесткость и точность системы «инструмент — изделие»;

- самостоятельный бесступенчатый привод цепи обкатки и управления, не зависимый от привода главного движения;

- оригинальный механизм деления, не входящий в цепь обкатки;

- специальный механизм управления, обеспечивающий цикл работы, необходимую величину угла качания люльки и глубину подачи на врезание и управляющий переменной скоростью подачи при работе методами обкатки и врезания.

На зуборезном станке 5С280П удобное расположение органов управления, возможность гибкой наладки, наличие транспортера удаления стружки, гидравлический зажим и отжим заготовки, подвод и отвод бабки изделия обеспечивают высокую производительность полуавтомата.

Принцип работы этого станка аналогичен показанному на рис. 64, а, при котором резцы зуборезной головки воспроизводят в своем вращении зуб плосковершинного производящего колеса, а профиль зубьев нарезаемого конического колеса получается в процессе обката как огибающие боковых поверхностей зубьев этого колеса.

Обработка конических зубчатых колес с круговой линией зубьев

по схеме производящего колеса: а - плосковершинного, б - конусного

Станок может работать тремя методами: обката, врезания и комбинированным.

Метод обката применяют при чистовой обработке обычных конических зубчатых передач.

Метод врезания (без обката) применяют при черновом нарезании колес обычных конических зубчатых передач, а также при чистовой обработке полуобкатных передач, когда парная шестерня в передаче обрабатывается обкатом с модифицированием по профилю.

Метод врезания (без обката) применяют при черновом нарезании колес обычных конических зубчатых передач, а также при чистовой обработке полуобкатных передач, когда парная шестерня в передаче обрабатывается обкатом с модифицированием по профилю.

Комбинированным методом обрабатывают колеса с углом начального конуса 70...80°. Метод заключается в том, что в начале производится простое врезание инструмента в заготовку (при этом имеет место очень малая скорость обката), а после того, как зуб обработан «а полную глубину, подача врезания прекращается, и происходит окончательная обработка зуба обкатом.

Деление в этих станках (на 1 зуб) осуществляется периодически после отвода заготовки от инструмента.

Станок — полуавтомат, гидрофицирован и может быть использован при мелкосерийном, крупносерийном и массовом производствах.

Станки для нарезания конических колес с круговой линией зубьев

Группа станков для нарезания конических колес с круговой линией зубьев самая многочисленная и разбита на три подгруппы:

- станки, работающие по методу обката;

- станки, предназначенные для чернового нарезания;

- станки для чистового нарезания методом кругового протягивания.

Особое место среди указанных подгрупп занимают станки, работающие по методу обката. Станки этой подгруппы универсальны, а следовательно, и самые сложные. Одни из них работают по схеме плосковершинного производящего колеса, другие — по схеме конусного.

Конструктивные различия этих станков зависят от метода формообразования, а также от структуры кинематических схем, внутренних механических связей и предельных размеров заготовок и обусловливают особенности их наладок. Изучение наладок всех станков не представляется возможным. С особенностями наладки каждого станка можно познакомиться непосредственно по руководствам, поставляемым со станком. В данной главе будет рассмотрена наладка распространенного в промышленности зуборезного станка 5С280П. Знакомство с этим станком поможет освоить любые другие зуборезные станки.

Рабочее пространство зуборезного станка 5С280П

Рабочее пространство зуборезного станка 5с280п

Рабочее пространство зуборезного станка 5С280П. Смотреть в увеличенном масштабе

Конец шпинделя изделия зуборезного станка 5С280П

Конец шпинделя изделия зуборезного станка 5с280п

Конец шпинделя изделия зуборезного станка 5С280П. Смотреть в увеличенном масштабе

Конец шпинделя зуборезной головки станка 5С280П

Конец шпинделя зуборезной головки станка 5с280п

Конец шпинделя зуборезной головки станка 5С280П. Смотреть в увеличенном масштабе

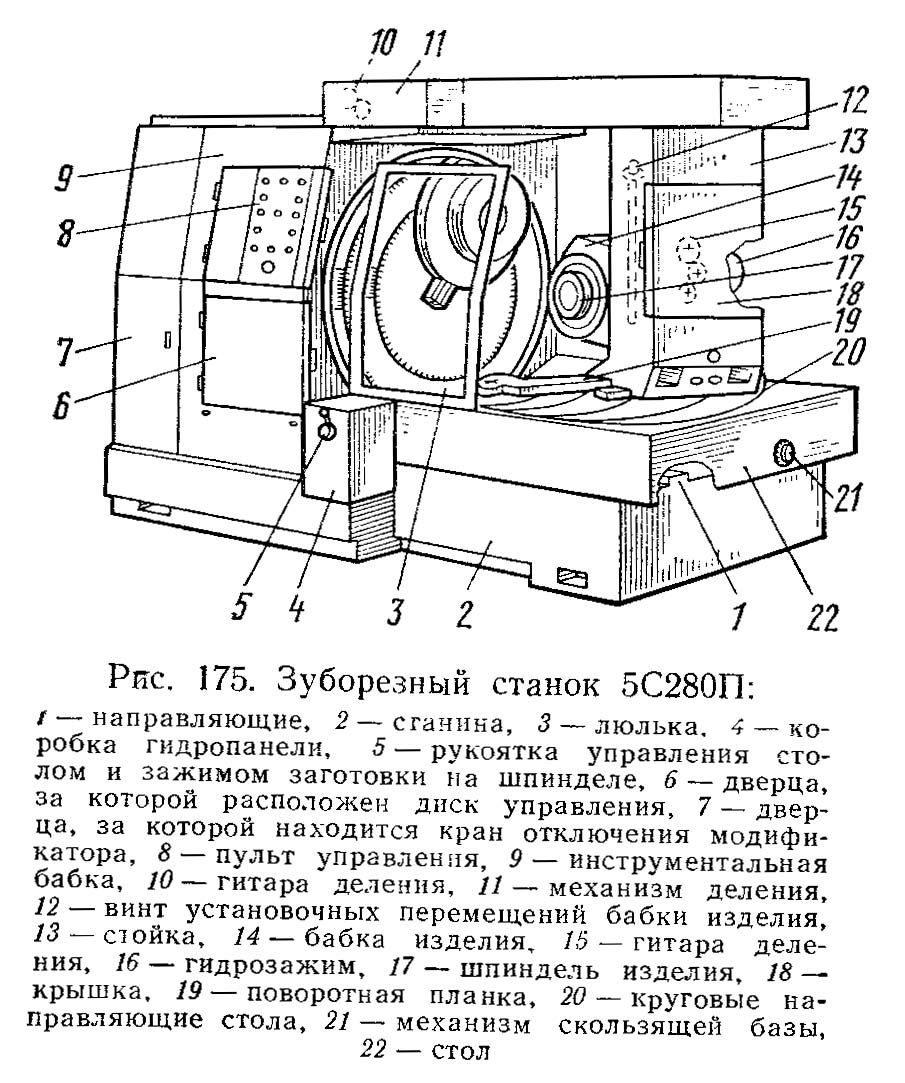

Общий вид и общее устройство зуборезного станка 5С280П

Фото зуборезного станка 5с280п

Фото зуборезного станка 5с280п

Фото зуборезного станка 5с280п

Фото зуборезного станка 5С280П. Смотреть в увеличенном масштабе

Зуборезный полуавтомат 5С280П класса точности П предназначен для чернового и чистового нарезания конических и гипоидных колес с круговыми зубьями. Станок имеет следующие конструктивные особенности: число звеньев в кинематической цепи обкатки и главного движения сокращено; реверс люльки осуществляется обычной фрикционной муфтой; подвод стола в зону резания и отвод его на деление осуществляется гидравлически с помощью следящей системы; самостоятельный привод цепи обкатки и управления независим от привода зуборезной головки; механизм деления имеет гидравлический привод.

Станок работает методами врезания и обкатки. Врезание применяется при черновом нарезании зубчатых колес, а также при чистовом нарезании колес полуобкатных передач; обкатка применяется при чистовом нарезании всех зубчатых колес, кроме полуобкатных ведомых. Обкаточное вращение производящего колеса осуществляет люлька, несущая зуборезную головку. Режущие кромки головки воспроизводят движение боковой поверхности зуба производящего колеса.

Деление осуществляется периодически. По окончании профилирования одной впадины (при нарезании двухсторонним методом) или одной стороны впадины (при нарезании односторонним методом) включается делительный механизм, поворачивающий заготовку на один шаг.

Рабочий цикл станка. При работе по методу врезания червяк 66 люльки отключают от привода подачи, и привод вращает только цепь управления. На валы X VII и X VIII (рис. 132) надевается специальный хомут, удерживающий их от поворота во время деления. Копир подачи 63 через следящую систему начинает перемещать стол. Диск управления 61 поворачивается синхронно с копиром врезания. Так же синхронно поворачивается копир 64 управления переменной подачи. В конце подачи упор на диске управления дает команду на отвод стола с бабкой изделия. В конце отвода стола подаются команды на муфту реверса 70 с рабочего хода на холостой, на цилиндр изменения скорости обкатки, на цилиндр счетчика циклов, на муфту 71 механизма деления. Деление происходит во время обратного вращения цепи управления и заканчивается раньше, чем упор на диске управления дает команду на рабочий ход.

Метод обкатки отличается от метода врезания тем, что червяк люльки подключают к приводу обкатки. С валов XVII и XVIII снимают хомут и вместо него на эти валы устанавливают сменные колеса гитары обкатки, а копир врезания заменяют копиром чистового нарезания. В остальном цикл работы такой же, как и при врезании.

Расположение составных частей зуборезного станка 5с280п

Расположение основных узлов зуборезного станка 5с280п

Расположение составных частей зуборезного станка 5с280п. Смотреть в увеличенном масштабе

Расположение органов управления зуборезным станком 5с280п

Расположение органов управления зуборезным станком 5с280п

Расположение органов управления зуборезным станком 5с280п. Смотреть в увеличенном масштабе

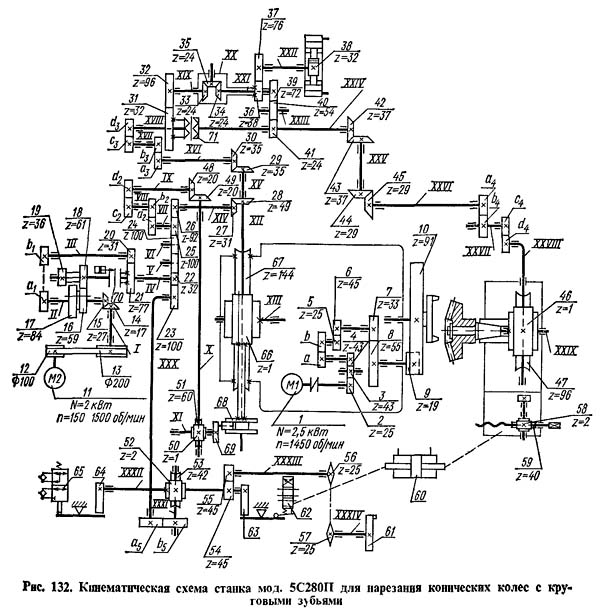

Кинематическая схема зуборезного станка 5С280П

Кинематическая схема зуборезного станка 5с280п

Кинематическая схема зуборезного станка 5С280П. Смотреть в увеличенном масштабе

Рассмотрим основные кинематические цепи станка 5С280П

Главное движение — вращение зуборезной головки передается от электродвигателя 1 через цилиндрические колеса 2, 3, 4 на сменные колеса а — b, а от них через цилиндрические колеса 5, 6, 7, 8 — на вал-шестерню 9, связанную с колесом внутреннего зацепления 10, которое закреплено на шпинделе зуборезной головки.

Цепь обкатки приводится во вращение электродвигателем 11 через клиноременную передачу 12 — 13 на входной вал I коробки подач.

На рабочем ходу вращение от вала II передается через сменные зубчатые колеса a1 — b1 валу III и далее через колеса 20-21, муфту 70 валу IV, через цилиндрические колеса 22, 24, 25, 26, конические колеса 27, 28, червячную пару 66—67 люльке. От червяка через конические колеса 29-30, сменные колеса гитары обкатки а3, b3, c3, d3, вал XVIII, муфту 71, конические колеса 42, 43, 44, 45, сменные колеса гитары а4, b4, c4, d4— на червяк 46 и червячное колесо 47.

На замедленном холостом ходу вращение от вала II передается на вал IV через колеса 16 — 18, а на ускоренном холостом ходу — через колеса 17—19. Дальнейшее движение от вала IV до вала X VIII осуществляется так же, как и на рабочем ходу.

Деление происходит во время холостого хода. От гидроцилиндра с рейкой вращение передается колесу 38, далее через колеса 37 — 36 и корпус дифференциала — колесам 35, 34 и валу XXIV. Возврат гидроцилиндра и корпуса дифференциала в исходное положение происходит во время рабочего хода, когда однозубая муфта войдет в зацепление с валом XXIV.

От колеса 22, установленного на валу IV коробки подач, вращение передается с колеса 23 на вал XXX, затем через сменные колеса гитары a5—b5, червячную передачу 52, 53 — на вал копиров XXXII через колеса 54, 55, вал XXXIII и цепную передачу 56, 57—диску управления 61.

От вала VII через сменные колеса гитары а2 — b2, с2 — d2, конические колеса 48 — 49, червячную передачу 50—51 получает вращение диск 69 модификатора с регулируемым эксцентриком. Эксцентрик диска перемещает в осевом направлении гильзу 68, в которой смонтированы опоры червяка люльки. Осуществляемое таким образом перемещение червяка люльки обеспечивает модификацию обкатки.

Настройка полуавтомата. Исходными данными для настройки станка являются число зубьев нарезаемого колеса, материал заготовки, диаметр фрезерной головки, модуль нарезаемой шестерни и все геометрические параметры шестерни.

- Настройка гитары цепи главного движения. Эта цепь связывает вращение вала электродвигателя 1 и фрезерной головки

- Настройка цепи деления. Цепь деления включается в конце отвода стола.

- Настройка гитары обкатки. Эта цепь связывает поворот люльки и заготовки.

- Цепь подачи. Началом этой цепи является электродвигатель 11

- Настройка цепи управления. Сменные колеса гитары цепи управления а5—b5 обеспечивают необходимые углы качения люльки, изменяют угловую скорость поворота копиров

- Настройка гитары модификатора. Модификатор 69 имеет специальное устройство для установки по нониусу необходимого эксцентриситета

Схема нарезания конических колес с круговыми зубьями

Схема нарезания конических колес с круговыми зубьями

Необходимые частоты вращения стола при различных частотах вращения фрез и числах зубьев нарезаемых колес

- скорость резания 120–150 м/мин - При наличии фрез из быстрорежущей стали с покрытием и размерами согласно ГОСТ 9324-80 можно резать зубчатые колеса m = 4 с числом зубьев более 20

- скорость резания 120–150 м/мин - При наличии фрез из быстрорежущей стали с покрытием TiN диаметром 190–200 мм можно резать зубчатые колеса любого модуля с числом зубьев более 8

- скорость резания 250–300 м/мин - При наличии фрез с пластинами из твердого сплава диаметром 190–225 мм можно резать зубчатые колеса любого модуля с числом зубьев более 16

Из сказанного выше следует, что при использовании на модернизированных зубофрезерных станках современного инструмента, можно значительно повысить производительность оборудования. Особенно это заметно при изготовлении зубчатых колес с большим числом зубьев. Данный эффект достигается при значительно меньших затратах на техническое перевооружение предприятия, чем при покупке нового оборудования, эксплуатация которого неизбежно потребует перехода на современный высокопроизводительный инструмент.

Резцовая головка

Резцовая головка

Резцовая головка (рис. 131,а) выполняется в виде диска с пазами, в которые вставляют и крепят резцы перпендикулярно торцовой плоскости диска. Резцы бывают наружные (рис. 131,6) и внутренние (рис. 131,в). Кроме того, резцы подразделяются на праворежущие и леворежущие, отличающиеся только расположением режущих кромок.

Профили зубьев полуобкатной пары

Профили зубьев полуобкатной пары

Нарезание конических колес с круговыми зубьями по способу обката характеризуется длительным циклом обработки. Чтобы избежать гранности зубьев и снизить шероховатость поверхности, приходится увеличивать время огибания. Много времени затрачивается также на холостые ходы станка, отвод инструмента, делительный процесс и др. В массовом производстве зубчатые колеса спирально-конических и гипоидных передач нарезают высокопроизводительным полуобкатным методом. В полуобкатной паре обкаткой нарезается только колесо, имеющее небольшое число зубьев, а большое колесо нарезается торцовой резцовой головкой или круговой протяжкой по методу копирования. Зубья колеса полуобкатной пары имеют поэтому не винтовые, а конические рабочие поверхности, представляющие собой точные копии производящих поверхностей, описываемых режущими кромками резцов торцовой головки или протяжки.

На рис. 133 жирными линиями очерчены профили зубьев полуобкатной пары. Для сравнения тонкими линиями показаны профили зубьев обычной пары, которые нарезаются методом обката. Такие зубья нарезаются на обычных зуборезных станках с коническим или плоским производящим колесом. В последнем случае применяется модификация обката. Поскольку таким методом нарезается только ведущее зубчатое колесо, а ведомое колесо нарезается методом копирования, эти передачи получили название полуобкатных, а способ нарезания — полуобкатным.

Читайте также: Зубофрезерные станки для цилиндрических колес

Работа на зуборезном станке 5С280П

Технические характеристики зуборезного станка 5С280П

| Наименование параметра | 5С280П | |

|---|---|---|

| Основные параметры станка | ||

| Наибольший диаметр нарезаемых обрабатываемых колес | 800 | |

| Наибольший модуль нарезаемого колеса, мм | 16 | |

| Наибольшая длина образующей начального конуса нарезаемых колес при β =30°, мм | 400 | |

| Наименьший и наибольший углы делительного конуса конического колеса, град | 5°42'..84°18' | |

| Количество зубьев нарезаемых колес | 5..150 | |

| Наибольшая высота нарезаемых зубьев, мм | 35 | |

| Наибольшая ширина венца нарезаемых колес, мм | 125 | |

| Время обработки одного зуба, сек | 12..200 | |

| Наибольшее передаточное число нарезаемых зубчатых колес при угле между осями 90° | 10 | |

| Угол установки люльки, град | 0..360° | |

| Цена деления отсчета по шкале поворота люльки, мин | 1 | |

| Расстояние от торца инструментального шпинделя до центра поворота бабки изделия при нулевом положении скользящей базы, мм | 93 | |

| Диаметры зуборезных головок, мм | 160, 200, 250, 315, 400, 500 | |

| Частота вращения зуборезной головки, об/мин | 20..125 | |

| Наименьшее и наибольшее расстояние от торца шпинделя бабки изделия до центра стака, мм | 135..600 | |

| Точность отсчета по шкале осевой установки бабки, мм | 0,02 | |

| Установка бабки на угол внутреннего конуса, град | +5..+90 | |

| Точность отсчета по шкале установки бабки на угол внутреннего конуса, мин | 1 | |

| Отвод стола в крайнее нерабочее положение, мм | 130 | |

| Вертикальная установка бабки изделия для нарезания гипоидных колес вверх и вниз, мм | 125 | |

| Точность отсчета по лимбу гипоидного смещения бабки, мм | 0,02 | |

| Наибольшее смещение расчитанной базы от центра станка на люльку/ от люльки, мм | 30/ 65 | |

| Привод и электрооборудование станка | ||

| Количество электродвигателей на станке | ||

| Электродвигатель главного привода, кВт | 7,5 | |

| Электродвигатель насоса гидропривода, кВт | 2,2 | |

| Магнитный усилитель привода механизма подач, кВт | 2,0 | |

| Электродвигатель привода механизма подач, кВт | 2,2 | |

| Электродвигатель насоса охлаждения, кВт | 0,6 | |

| Суммарная мощность электродвигателей, кВт | ||

| Габаритные размеры и масса станка | ||

| Габаритные размеры станка (длина х ширина х высота), мм | 3170 х 2180 х 2200 | |

| Масса станка с электрооборудованием и охлаждением, кг | 15189 |

- Станок для нарезания спиральнозубых конических колес модели 528с. Руководство к станку, ЭНИМС, МЗКРС 1956 год.

- Инструкция по расчету наладочных установок зуборезных станков модели 525 и 528 для нарезания конических колес со спиральными зубьями, ЭНИМС, МЗКРС.

- Руковдство по расчету геометрических размеров гипоидных зубчатых колес и наладок для их нарезания на станках моделей 528с, 528с, 5а27с1, Саратовский завод тяжелых зуборезных станков, 1967 год.

- Руковдство по расчету наладок станков 528с, 525 и 5а27с4п для нарезания конических колес методом обкатки, Саратовский завод тяжелых зуборезных станков, 1969 год.

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965.

- Гальперин Е.И. Наладка зуборезных станков, 1960.

- Козлов Д.Н. Зуборезные работы, 1971.

- Кучер А.М., Киватицкий М.М., Покровский А.А., Металлорежущие станки (Альбом общих видов, кинематических схем и узлов), 1972.

- Лоскутов В.В., Ничков А.Г. Зубообрабатывающие станки, 1978.

- Малахов Я.А. Зубообрабатывающие и резьбофрезерные станки и их наладка, 1972.

- Мильштейн М.З. Нарезание зубчатых колес, 1972.

- Овумян Г.Г., Адам А.И. Справочник зубореза, 1983.

- Птицин Г.А., Кокичев В.Н. Зуборезные станки, 1957.

- Шавлюга Н.И. Расчет и примеры наладок зубофрезерных и зубодолбежных станков, 1978.

- Руководящий материал для конструкторов, проектирующих технологическую оснастку. Основные данные и посадочные места металлорежущих станков. НИИМАШ, 1968.

Список литературы для настройки станка

Список литературы по зубообработке

Связанные ссылки. Дополнительная информация