6Р13Ф3 станок фрезерный консольный вертикальный с ЧПУ

схемы, описание, характеристики

Сведения о производителе консольно-фрезерного станка 6Р13Ф3, 6Р13Ф3-37

Производитель фрезерных вертикальных консольных станков 6Р13Ф3, 6Р13Ф3-37 Горьковский завод фрезерных станков, основанный в 1931 году.

Металлорежущие станки на Воткинском машиностроительном заводе выпускаются начиная с 1956 г. Это вертикально-фрезерные станки 6Н13, ВМ127, ВМ127М, универсально-фрезерные ВМ130, ВМ133, горизонтально-фрезерные станки с ЧПУ ВМ500ПМФ4, ВМ501ПМФ4, а также токарный настольный станок Универсал-В.

В настоящее время ОАО «Воткинский завод» головное предприятие ракетно-космического комплекса и изготовитель широкой гаммы гражданской продукции.

Сегодня консольно-фрезерный станок 6Р13Ф3 - выпускает:

Станки, выпускаемые Воткинским машиностроительным заводом

- 6Н13П - станок вертикальный консольно-фрезерный, 400 х 1600

- 6Р13Ф3 - станок консольно-фрезерный вертикальный с ЧПУ, 400 х 1600

- 6Р13рФ3 - станок консольно-фрезерный вертикальный с ЧПУ, 400 х 1600

- ВМ127 - станок консольно-фрезерный вертикальный, 400 х 1600

- ВМ127М - станок консольно-фрезерный вертикальный, 400 х 1600

- ВМ-130 - станок фрезерный широкоуниверсальный, 250 х 630

- ВМ-131ВФ1 - станок фрезерный широкоуниверсальный, 250 х 630

- ВМ-132 - станок фрезерный широкоуниверсальный, 250 х 630

- ВМ501ПМФ4 - станок горизонтально-фрезерный с ЧПУ и АСИ, Ø 250

- Универсал-В - станок токарно-винторезный настольный, Ø 150

6Р13Ф3 станок консольно-фрезерный вертикальный с ЧПУ. Назначение и область применения

Консольно-фрезерный вертикальный станок 6Р13Ф3 с ЧПУ запущен в производство в 1972 году. На базе этой модели были сконструированы станки:

- 6р13ф3-37 - консольно-фрезерный станок устройством ЧПУ Н33-2М;

- 6р13рф3 - консольно-фрезерный станок с револьверной головкой;

- ГФ2171 - консольно-фрезерный станок с инструментальным магазином

Вертикальный фрезерный станок 6Р13Ф3 предназначается для обработки разнообразных деталей сложного профиля из стали, чугуна, труднообрабатываемых цветных металлов, главным образом торцовыми и концевыми фрезами, сверлами в среднесерийном и мелкосерийном производстве.

Фрезерный станок модели 6Р13Ф3-37 оснащен, позволяющим вести обработку изделий в режиме программного управления одновременно по трем координатам: продольной и поперечной (перемещение стола и салазок с обрабатываемой деталью) и вертикальной (перемещение ползуна с инструментом).

Принцип работы и особенности конструкции станка

Программируемое вертикальное перемещение (координата Z) осуществляется движением ползуна. Консоль фрезерного станка с ЧПУ 6Р13Ф3 имеет только установочное перемещение, исключающее позиционирование и работу в следящем режиме консоли, имеющей значительную массу. Повышается точность обработки, так как в процессе резания консоль всегда зажата.

Станок 6Р13Ф3 оснащен следяще-регулируемыми приводами подач с высокомоментными электродвигателями постоянного тока.

Применение следящих регулируемых приводов с двигателями постоянного тока обеспечивает скорость быстрого перемещения стола до 4,8 м/мин и исключает брак детали при контурной обработке в случае отказа привода подач по одной из координат.

Введена централизованная смазка направляющих.

В станке применяется электромеханическое устройство зажима инструмента, обеспечивающее стабильное усилие зажима 2000 кг.

Для выносного оборудования имеется готовая электропроводка со штепсельными разъемами.

Шероховатость обработанной поверхности Rz = 20 мкм.

Класс точности станка — Н по ГОСТ 8—82.

Разработчик — Горьковское станкостроительное производственное объединение.

Категория качества — высшая.

Станки консольно-фрезерные серии Р

- 6Р12, 6Р12Б - станок вертикальный консольно-фрезерный 320 х 1250

- 6Р13, 6Р13Б - станок вертикальный консольно-фрезерный 400 х 1600

- 6Р13Ф3 - станок вертикальный консольно-фрезерный с ЧПУ 400 х 1600

- 6Р13рФ3 - станок вертикальный консольно-фрезерный с ЧПУ 400 х 1600

- 6Р82 - станок универсальный консольно-фрезерный с поворотным столом 320 х 1250

- 6Р82Г - станок горизонтальный консольно-фрезерный 320 х 1250

- 6Р82Ш - станок широкоуниверсальный консольно-фрезерный 320 х 1250

- 6Р83 - станок универсальный консольно-фрезерный с поворотным столом 400 х 1600

- 6Р83Г - станок горизонтальный консольно-фрезерный 400 х 1600

- 6Р83Ш - станок широкоуниверсальный консольно-фрезерный 400 х 1600

Станки консольно-фрезерные. Общие сведения

Консольно-фрезерные станки горизонтальные и вертикальные - это наиболее распространенный тип станков, применяемых для фрезерных работ. Название консольно-фрезерные станки получили от консольного кронштейна (консоли), который перемещается по вертикальным направляющим станины станка и служит опорой для горизонтальных перемещений стола.

Типоразмеры консольно-фрезерных станков принято характеризовать по величине рабочей (крепежной) поверхности стола. Консольно-фрезерные станки могут иметь горизонтальное, универсальное (широкоуниверсальные) и вертикальное исполнение при одной и той же величине рабочей поверхности стола. Сочетание разных исполнений станка при одинаковой основной размерной характеристике стола называют размерной гаммой станков.

В СССР было освоено производство консольно-фрезерных станков пяти типоразмеров:

№ 0; № 1; № 2; № 3 и № 4, причем по каждому размеру выпускалась полная гамма станков — горизонтальные, универсальные и вертикальные. Каждый станок одной размерной гаммы имел в шифре одинаковое обозначение, соответствующее размеру рабочей поверхности стола.

В зависимости от размера рабочей поверхности стола различают следующие размеры консольно-фрезерных станков:

| Размер | Гамма станков | Размер стола, мм |

|---|---|---|

| 0 | 6Р10, 6Р80, 6Р80Г, 6Р80Ш | 200 х 800 |

| 1 | 6Н11, 6Н81, 6Н81Г; 6Р11, 6Р81, 6Р81Г, 6Р81Ш | 250 х 1000 |

| 2 | 6М12П, 6М82, 6М82Г; 6Р12, 6Р82, 6Р82Ш; 6Т12, 6Т82, 6Т82Г, 6Т82Ш | 320 х 1250 |

| 3 | 6М13П, 6М83, 6М83Г; 6Р13, 6Р83; 6Т13, 6Т83, 6Т83Г | 400 х 1600 |

| 4 | 6М14П, 6М84, 6М84Г | 500 х 2000 |

В соответствии с размерами стола меняются габаритные размеры самого станка и его основных узлов (станины, стола, салазок, консоли, хобота), мощность электродвигателя и величина наибольшего перемещения (хода) стола в продольном, салазок в поперечном и консоли в вертикальном направлениях.

Обозначение консольно-фрезерных станков

6 - фрезерный станок (номер группы по классификации ЭНИМС)

Р – серия (поколение) станка (Б, К, Н, М, Р, Т)

1 – номер подгруппы (1, 2, 3, 4, 5, 6, 7, 8, 9) по классификации ЭНИМС (1 - вертикально-фрезерный)

2 – исполнение станка - типоразмер (0, 1, 2, 3, 4) (3 - размер рабочего стола - 400 х 1600)

Буквы в конце обозначения модели

Г – станок горизонтальный консольно-фрезерный с неповоротным столом

К – станок с копировальным устройством для обработки криволинейной поверхности

Б – станок с повышенной производительностью (повышенный диапазон чисел оборотов шпинделя, подач стола и повышенная мощность двигателя главного движения).

П – точность станка - (н, п, в, а, с) по ГОСТ 8-ХХ

Ш – станок широкоуниверсальный

Ф1 – станок с устройством цифровой индикации УЦИ и преднабором координат

Ф2 – станок с позиционной системой числового управления ЧПУ

Ф3 – станок с контурной (непрерывной) системой ЧПУ

Ф4 – станок многоцелевой с контурной системой ЧПУ и магазином инструментов

Габарит рабочего пространства фрезерного станка с ЧПУ 6Р13Ф3

Габарит рабочего пространства фрезерного станка с ЧПУ 6р13ф3-37

Присоединительные размеры фрезерного станка с ЧПУ 6Р13Ф3

Присоединительные размеры фрезерного станка с ЧПУ 6р13ф3-37

Общий вид фрезерного станка 6Р13Ф3

Фото фрезерного станка 6р13ф3-37

6Р13Ф3 Расположение составных частей консольно-фрезерного станка с ЧПУ

Расположение составных частей фрезерного станка 6р13ф3-37 с ЧПУ

Расположение составных частей фрезерного станка 6р13ф3-37 с ЧПУ

Перечень основных узлов консольно-фрезерного станка 6Р13Ф3

- 1. Станина - 6Р13Ф3-37.10

- 2. Редуктор - 6Р13Ф3-37.25

- 3. Консоль - 6Р13Ф3-37.61

- 4. Короб электромонтажный - 6Р13Ф3-37.068

- 5. Стол и салазки - 6Р13Ф3-37.70

- 6. Электрооборудование - 6Р13Ф3-37.80

- 9. Головка шпиндельная - 6Р13Ф3-01.38

- 10. Коробка скоростей - 6Р13Ф3-01.32

- 11. Коробка переключения скоростей - 6Р13Ф3.50

- 12. Защита направляющих - 6Р13Ф3.74

- 14. Охлаждение - 6Р13Ф3.90

- 15. Ограждение - 6Р13Ф3.91

- 17. Защитное устройство - 6М13П.91

Расположение органов управления станком с ЧПУ модели 6Р13Ф3

Расположение органов управления фрезерным станком 6р13ф3-37

Расположение органов управления фрезерным станком 6р13ф3-37

Перечень органов управленияя станком 6Р13Ф3 и их назначение

- Кулачки ограничения хода ползуна

- Кнопка "Отжим инструмента"

- Кнопка "Зажим инструмента"

- Тумблер включения насоса охлаждения

- Тумблер включения координаты Z

- Тумблер включения координаты У

- Тумблер включения координаты X

- Тумблер технологического останова

- Тумблер ручного и автоматического режима работ

- Переключатель выбора величины подачи

- Ручное продольное перемещение стола

- Тумблер включения подач

- -

- Тумблер установки координат в нулевое положение

- Кнопка "Пуск программы"

- Кнопка шагового перемещения узлов

- Кнопка "Пуск шпинделя"

- Кнопка "Консоль вверх"

- Кнопка "Стоп шпиндель"

- Кнопка "Консоль вниз"

- Кулачки установки в нуль координаты Z

- Кулачки установки в нуль координаты X

- Рукоятка зажима консоли на станине

- Кулачки ограничения продольного хода

- Кнопка "Все стоп"

- Указатель скоростей

- Кнопка "Толчок шпинделя"

- Рукоятка переключения скоростей

- Кулачки ограничения хода консоли

- Ручное вертикальное перемещение консоли

- Рукоятка подъема и опускания ограждения

- Кулачки установки в нуль координаты Y

- Кулачки ограничения поперечного хода стола

- Кнопка "Все стоп"

- Ручное поперечное перемещение стола

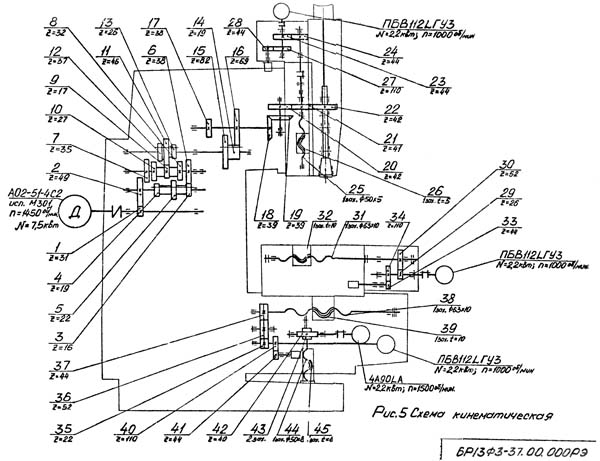

Кинематическая схема фрезерного станка с ЧПУ 6Р13Ф3

Кинематическая схема фрезерного станка с ЧПУ 6р13ф3-37

Схема кинематическая фрезерного станка 6Р13Ф3. Скачать в увеличенном масштабе

Описание конструкции основных узлов фрезерного станка с ЧПУ 6Р13Ф3

Станина станка

Станина является основным базовым узлом, на котором монтируются узлы и механизмы станка.

Жесткая конструкция станины достигается за счет развитого основания и большого числа ребер. Ее корпус спереди имеет вертикальные направляющие, по которым перемещается консоль. Для отсчета величины установочного перемещения консоли на станине закреплена линейка.

Для ограничения хода консоли в левой нише станины размещены конечные выключатели. В верхней части корпуса станины с правой стороны имеется окно, через которое открывается доступ к маслонасосу и коробке скоростей. Для выбора требуемой скорости на станине с левой стороны установлена коробка переключения скоростей. На привалочной плоскости горловины станины закреплена шпиндельная головка. Внутри корпуса станины имеется резервуар для масла. Станина устанавливается на основание и крепится к нему болтами.

Коробка скоростей станка

Коробка скоростей служит для сообщения шпинделю различных скоростей вращения при резании.

Смазка подшипников и шестерен коробки скоростей осуществляется от плунжерного насоса, расположенного внутри коробки скоростей.

Коробка переключения скоростей

Обеспечивает получение 18 скоростей шпинделя и позволяет выбирать требуемую скорость без последовательного прохождения промежуточных ступеней.

Переключение скоростей осуществляется следующим образом: рукоятку 28 (лист 14 рис.4) опускают вниз до вывода шипа рукоятки из фиксирующего паза и отводят от себя до упора. Поворачивая лимб, поз.26 устанавливают требуемое число оборотов против стрелки-указателя. При этом щелчок фиксатора означает - лимб зафиксирован в данном положении. Нажать кнопку "Толчок", поз. 27, рукоятку плавным движением вернуть в первоначальное (исходное) положение.

Смазка коробки переключения скоростей осуществляется от плунжерного насоса коробки скоростей.

Шпиндельная головка станка

Шпиндельная головка состоит из трех основных элементов: салазки, редуктор, ползун со шпинделем.

Салазки центрируются в кольцевой выточке горловины станины и крепится к ней четырьмя болтами. По прямоугольным направляющим салазки перемещается ползун со шпинделем - координата Z.

Редуктор служит для передачи шпинделю основного (вращательного) движения от коробки скоростей через пару конических и три цилиндрических колеса.

Перемещение ползуна со шпинделем по программе осуществляется от высокомоментного двигателя через редуктор из пары цилиндрических колес (рис.8) и передачу "винт-гайка качения".

Для осуществления ручного перемещения ползуна предусмотрен вывод - шестигранник I (рис.7).

Стол и салазки (рис.9,10 и II)

Стол и салазки обеспечивают перемещение стола по координатам X и У (продольное и поперечное).

При перемещении по координате X стол получает движение от высокомоментного двигателя типа ПБВ112LГУЗ через одноступенчатый редуктор с передаточным отношением i = 1:2 и передачу "винт-гайка качения".

Ходовой шариковый винт для продольного перемещения стола вращается в шарикоподшипниках, установленных с левой стороны в кронштейне, а с правой - в корпусе редуктора.

Гайки винта жестко зафиксированы в кронштейне, прикрепленном к столу.

В редукторе продольного перемещения стола имеется трансформатор типа БТМ-1В, который является датчиком обратной связи.

Перемещение стола го координате Y осуществляется от привода, смонтированного в консоли. Ходовой шариковый винт поперечного перемещения стола установлен в корпусе консоли.

Для ручного перемещения стола имеется шестигранный вывод 2 (рис.9).

Зазор в направляющих стола и салазок выбирается клиньями. Регулирование зазора см.раздел "Регулирование».

Консоль фрезерного станка с ЧПУ 6Р13Ф3

Консоль является базовым узлом, объединяющим приводы вертикального и поперечного перемещений стола.

По вертикальным направляющим станины (профиля "ласточкин хвост консоль обеспечивает вертикальное установочное движение. По горизонтальным направляющим консоли прямоугольного профиля перемешается в поперечном направлении (координата Y) узел "Стол и салазки".

В глубине консоли смонтирован двухступенчатый редуктор поперечного перемещения стола с передаточным отношением i = 1:2.

Перемещение стола осуществляется от высокомоментного электродвигателя типа ПБВ112LГУЗ через редуктор и передачу "винт-гайка качения".

Цилиндрические косозубые колеса выполнены сборными для возможности устранения бокового зазора в зубчатом зацеплении.

В редукторе смонтирован вращающийся трансформатор типа ВТМ-1B, поз. 1 (рис.13).

На правой стороне корпуса консоли установлен асинхронный электродвигатель типа 4А90LА вертикального установочного перемещения. Перемещение осуществляется через червячную пару и винтовую передачу.

Для смазки направляющих подвижных узлов станка, зубчатых передач и подшипников в консоли имеется резервуар для масла и насос смазки типа ВТ II-IIA, который работает от двигателя типа АОЛ-21-4.

Горизонтальные направляющие консоли закрыты спереди телескопической защитой, а сзади - "фартуков, прикрепленным к станине и заднему торцу салазок.

Работа станка с электромеханическим зажимом инструмента

Управление электромеханическим устройством зажима инструмента осуществляется в следующей последовательности:

- нажать кнопку 3 (см.рис.3) "зажим инструмента";

- включить шпиндель кнопкой 17 "Пуск шпинделя"

При отжиме инструмента необходимо:

- выключить шпиндель кнопкой 19 и проследить, чтобы шпиндель остановился;

- нажать кнопку 2 "Отжим инструмента" и держать до тех пор, пока фрезерная оправка не выйдет из шпинделя на длину не более 15...20 мм.

В противном случае шлицевый валик может полностью вывернуться из тяги. Тогда при зажиме инструмента тягу нужно поджать вверх, чтобы резьбовой конец валика ввернулся в резьбовое отверстие тяги.

Установка фрез в оправках производится в зависимости от их размера и вида согласно рис.15,16.

Инструмент в оправке крепится вне станка с помощью сменных шомполов. Оправка имеет наружный конус 7:24 ж внутренний "Морзе №4" Для крепления инструмента с конусами Морзе № 2,3,5 применяются сменные переходные втулки 2 и 3. Наличие сменных шомполов с 4 заходной резьбой M10, M12, М16, и М20 позволяет вести обработку концевыми фрезами (с коническим хвостовиком) соответственно Ø 16, Ø 20, Ø 40, Ø 50.

Захват I должен быть установлен таким образом, чтобы Т-образный паз его был перпендикулярен ведущим пазам оправки.

Оправки с инструментом ввести в конусное отверстие шпинделя и путем поворота на угол 90° соединить с Т-образным концом тяги, включить кнопку "Зажим инструмента". Окончание зажима определяется по проталкиванию кулачковых муфт.

Зажим инструмента должен производиться при числе оборотов шпинделя не выше 40 об/мин.

Электрооборудование фрезерного станка 6Р13Ф3. 1980 год

Питание цепей электрооборудования осуществляется следующими напряжениями:

Электрооборудование станка предназначено для подключения к трехфазной сети переменного тока с глухозаземленным или изолированным нейтральным проводом.

- Цепи питания электродвигателей, трансформаторов - силовая 3-х фазная сеть ~380 В, 50 Гц;

- Цепь управления катушками пускателей ~ 110 В;

- Цепь местного освещения ~ 24 В;

- цепь управления - 24 В постоянного тока;

- цепь электродинамического торможения - 55 В постоянного тока;

- питание электродвигателей подач - 48 В постоянного тока.

На станке установлены электродвигатели:

- М1 - электродвигатель главного привода - 4А132S4У3, 7,5 кВт, 1450 об/мин

- М2 - электродвигатель наладочного перемещения консоли - 4A90LA; 2,2 кВт, 1500 об/мин

- М3 - электронасос охлаждения - Х14-22М; 0,12 кВт, 2800 об/мин

- М4 - электродвигатель зажима инструмента - 4ААS56В4У3, 0,18 кВт, 1500 об/мин

- М5 - электродвигатель насоса смазки тип - АОЛ-21-4; 0,27 кВт, 1500 об/мин

- М7 - электродвигатель продольной подачи координаты X (стол) - ПБВ-112L; 2,2 кВт 1000 об/мин, 110 В

- М9 - электродвигатель подачи координаты Y (салазки) - ПБВ-112L; 2,2 кВт 1000 об/мин, 110 В

- М11 - электродвигатель подачи координаты Z (ползун) - ПБВ-112L; 2,2 кВт 1000 об/мин, 110 В

Электрооборудование размещено на станке в станции управления и включает в себя так же систему числового программного управления "Н33-2М".

Станция управления служит для размещения в ней коммутационных аппаратов, аппаратов защиты электрических цепей.

Питание электрооборудования осуществляется через станцию управления от сети трехфазного переменного тока напряжением 380 В, частотой 50 Гц. Допустимое колебание питающего напряжения - 15% ± 10% от 380 В. В случае больших колебаний напряжения сети необходимо осуществлять питание устройства ЧПУ и электроавтоматики станка от отдельного стабилизатора. Возможен вариант питания группы станков с ЧПУ от отдельного стабилизатора или отдельного машинного преобразователя.

Включение питания станции управления осуществляется Вводным автоматом (И), управление которым производится с помощью рукоятки, выведенной на дверцу станции управления.

На станке установлены следующие электроприводы:

- электропривод главного движения; осуществляется от асинхронного двигателя типа 4А132S4У3, 7,5 кВт, 1450 об/мин, 380 В, обозначение по схеме М1 (A02-5I-4, 7,5 кВт, 1450 об/мин, 220/380 В);

- электропривод наладочного перемещения консоли; осуществляется от асинхронного двигателя типа 4A90LA, 2,2 кВт, 1500 об/мин, 380 В, обозначение по схеме М2;

- электропривод зажима инструмента; осуществляется от асинхронного двигателя типа 4ААS56В4У3, 0,18 кВт, 1500 об/мин, 380 В, обозначение по схеме М4;

- электропривод насоса охлаждения; выполняется от асинхронного двигателя ХА14-22М (0,12 кВт; 2800 об/мин; 380 В; обозначение по схеме М3;

- электродвигатель смазки тип АОЛ-21-4, 0,27 кВт, 1500 об/мин; 380 В; обозначение по схеме М5

- электропривод) осуществляется от электродвигателя постоянного тока типа ПБВ-112L 2,2 кВт 1000 об/мин, 110 В, обозначение по схеме М7.

Управление электродвигателем привода подачи осуществляется от УЧПУ через тиристорный преобразователь типа 3Т6С-8-ПБВ-112LУ4.

Обратную связь по скорости осуществляет встроенный в электродвигатель тахогенератор с возбуждением от постоянных магнитов. Обозначение по схеме М6.

Обратную связь по положение осуществляет вращающийся трансформатор типа БТМ-1В

- электропривод поперечной подачи (координата Y, салазки) осуществляется аналогично координате X. Обозначение аппаратов по схеме: электродвигатель - М9, тахогенератор - М8, вращающийся трансформатор - П2;

- электропривод вертикальной подачи (координата Z, ползун) осуществляется аналогично координате X. Обозначение аппаратов по схеме: электродвигатель – М11. тахогенератор – М10, вращающийся трансформатор - ПЗ.

Читайте также: Производители фрезерных станков в России

6Р13Ф3 станок фрезерный вертикальный с ЧПУ. Видеоролик.

Технические характеристики фрезерного станка с ЧПУ 6Р13Ф3-37

| Наименование параметра | 6Р13Ф3-37 | 6Р13РФ3 |

|---|---|---|

| Класс точности по ГОСТ 8-82 | Н | Н |

| Основные параметры станка | ||

| Размеры рабочей поверхности стола (длина х ширина), мм | 400 х 1600 | 400 х 1600 |

| Максимальная нагрузка на стол (по центру), кг | 300 | 300 |

| Число Т-образных пазов Размеры Т-образных пазов | 3 | 3 |

| Наибольшее продольное перемещение стола (X), мм | 1000 | 1000 |

| Наибольшее поперечное перемещение стола (Y), мм | 400 | 400 |

| Наибольшее вертикальное установочное перемещение стола, мм | 420 | 380 |

| Расстояние от оси шпинделя до вертикальных направляющих станины (вылет), мм | 500 | 500 |

| Наименьшее расстояние от задней кромки стола до направляющих станины, мм | 100 | 100 |

| Расстояние от торца шпинделя до рабочей поверхности стола, мм | 70..450 | |

| Наибольшее вертикальное перемещение ползуна (Z), мм | 250 | - |

| Пределы рабочих подач. Продольных, поперечных, вертикальных, мм/мин | 3..4800 | 20..1200 |

| Скорость быстрого перемещения стола и ползуна, мм/мин | 4800 | 2400 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола мм | 70...490 | 70...450 |

| Подача за один импульс, мм | 0,01 | 0,01 |

| Точность позиционирования по оси X, мм | 0,065 | |

| Точность позиционирования по оси Y, Z, мм | 0,040 | |

| Наибольший диаметр сверления, мм | 30 | |

| Наибольший диаметр концевой фрезы, мм | 40 | |

| Наибольший диаметр торцевой фрезы, мм | 125 | |

| Шпиндель | ||

| Количество шпинделей | 1 | 6 |

| Частота вращения шпинделя, об/мин | 40...2000 | 40...2000 |

| Количество скоростей шпинделя | 18 | 18 |

| Наибольший крутящий момент, кгс.м | 62,8 | |

| Конец шпинделя | ГОСТ 836-72, 7:24 | |

| Система ЧПУ | ||

| Тип ЧПУ | Н33-2М | Н33-1М |

| Способ задания размеров | В приращениях | В приращениях |

| Виды интерполяции | Линейная Круговая | Линейная Круговая |

| Число одновременно управляемых координат при линейной / при круговой интерполяции | 3/2 | 3/2 |

| Электрооборудование | ||

| Количество электродвигателей на станке | 8 | |

| Электродвигатель привода главного движения, кВт (об/мин) | 7,5 (1450) | 7,5 |

| Электроприводы подачи по осям X, Y, Z, кВт | 2,2 | Шаговый |

| Электропривод наладочного перемещения консоли, кВт | 2,2 | |

| Электропривод зажима инструмента, кВт | 0,18 | - |

| Электропривод насоса охлаждения, кВт | 0,12 | |

| Электродвигатель насоса дсмазки, кВт | 0,27 | |

| Суммарная мощность электродвигателей, кВт | 16,87 | |

| Габарит станка | ||

| Габариты станка, мм | 3450 х 3970 х 2965 | 3200 х 2500 х 2450 |

| Масса станка, кг | 4450 | 6900 |

- Станок фрезерный консольный вертикальный с ЧПУ 6Р13Ф3-37. Руководство по эксплуатации 6Р13Ф3-37.00.000 РЭ, 1978

- Станок фрезерный консольный вертикальный с ЧПУ 6Р13Ф3-37. Инструкция по программированию (Устройство ЧПУ - Н33-2М с блоком расчета эквидистанты), 1978

- Аврутин С.В. Основы фрезерного дела, 1962

- Аврутин С.В. Фрезерное дело, 1963

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Барбашов Ф.А. Фрезерное дело 1973, с.141

- Барбашов Ф.А. Фрезерные работы (Профтехобразование), 1986

- Блюмберг В.А. Справочник фрезеровщика, 1984

- Григорьев С.П. Практика координатно-расточных и фрезерных работ, 1980

- Копылов Р.Б. Работа на фрезерных станках,1971

- Косовский В.Л. Справочник молодого фрезеровщика, 1992, с.180

- Кувшинский В.В. Фрезерование,1977

- Ничков А.Г. Фрезерные станки (Библиотека станочника), 1977

- Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков, 1987

- Плотицын В.Г. Расчёты настроек и наладок фрезерных станков, 1969

- Плотицын В.Г. Наладка фрезерных станков,1975

- Рябов С.А. Современные фрезерные станки и их оснастка, 2006

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

- Френкель С.Ш. Справочник молодого фрезеровщика (3-е изд.) (Профтехобразование), 1978

Список литературы:

Связанные ссылки. Дополнительная информация