6Р13РФ3 станок фрезерный консольный вертикальный с ЧПУ

схемы, описание, характеристики

Сведения о производителе консольно-фрезерного станка 6Р13РФ3

Производитель фрезерных вертикальных консольных станков 6Р13РФ3 Горьковский завод фрезерных станков, основанный в 1931 году.

Металлорежущие станки на Воткинском машиностроительном заводе выпускаются начиная с 1956 г. Это вертикально-фрезерные станки 6Н13, ВМ127, ВМ127М, универсально-фрезерные ВМ130, ВМ133, горизонтально-фрезерные станки с ЧПУ ВМ500ПМФ4, ВМ501ПМФ4, а также токарный настольный станок Универсал-В.

В настоящее время ОАО «Воткинский завод» головное предприятие ракетно-космического комплекса и изготовитель широкой гаммы гражданской продукции.

Сегодня консольно-фрезерный станок 6Р13РФ3 - выпускает:

Станки, выпускаемые Воткинским машиностроительным заводом

- 6Н13П - станок вертикальный консольно-фрезерный, 400 х 1600

- 6Р13Ф3 - станок консольно-фрезерный вертикальный с ЧПУ, 400 х 1600

- 6Р13рФ3 - станок консольно-фрезерный вертикальный с ЧПУ, 400 х 1600

- ВМ127 - станок консольно-фрезерный вертикальный, 400 х 1600

- ВМ127М - станок консольно-фрезерный вертикальный, 400 х 1600

- ВМ-130 - станок фрезерный широкоуниверсальный, 250 х 630

- ВМ-131ВФ1 - станок фрезерный широкоуниверсальный, 250 х 630

- ВМ-132 - станок фрезерный широкоуниверсальный, 250 х 630

- ВМ501ПМФ4 - станок горизонтально-фрезерный с ЧПУ и АСИ, Ø 250

- Универсал-В - станок токарно-винторезный настольный, Ø 150

6Р13РФ3 станок консольно-фрезерный вертикальный с револьверной головкой и ЧПУ. Назначение и область применения

Консольный фрезерный станок с ЧПУ 6Р13РФ3 сконструирован на базе станка 6Р13Ф3. Начало производства станка 1975 год.

Станок 6Р13РФ3 служит для обработки сложнопрофильных заготовок (кулачков, пресс-форм, штампов и др.) из стали, чугуна, легких и твердых сплавов, а также цветных металлов в условиях единичного и мелкосерийного производства. Обработка может выполняться концевыми и торцовыми фрезами, сверлами, зенкерами и развертками, которые устанавливают в шпинделе шестипозиционной револьверной головки (наибольшие диаметры инструментов: фрезы концевой 40 мм, торцевой 125 мм, сверла 30 мм). Класс точности станка Н.

На станке 6Р13РФ3 можно выполнять различные виды обработки (фрезерование, сверление, зенкерование, развертывание) за одну установку детали.

Принцип работы и особенности конструкции станка

Смена инструмента и изменение скорости вращения шпинделей револьверной головки производятся автоматически по программе.

Автоматическая смена инструмента достигается поворотом шестишпиндельной револьверной головки в нужную позицию.

Автоматический выбор скоростей вращения шпинделей осуществляется гидромеханическим переключением блоков шестерен коробки скоростей.

Техническая характеристика станка

Размер рабочей поверхности стола (длина х ширина) 1600x400 мм; число инструментов в револьверной головке 6; число частот вращения шпинделя 18; пределы частот вращения шпинделя 40—2000 мин"1; пределы рабочих подач (бесступенчатое регулирование) по осям X', У', Z' — 1200 мм/мин; скорость быстрого перемещения по этим осям 2400 мм/мин; габаритные размеры станка 2575 x 188 x 2480 мм.

УЧПУ — контурное Н331М с линейно-круговой интерполяцией.

Управляющая программа выполняет следующие операции:

- автоматическая смена инструмента;

- выбор частот вращения каждого шпинделя;

- зажим консоли и т. д.

Дискретность отсчета по осям координат X', Y', Z' - 0,01 мм.

Имеется 18 групп коррекции по диаметру вдоль осей координат.

Класс точности станка Н.

Шероховатость обработанной поверхности V 5.

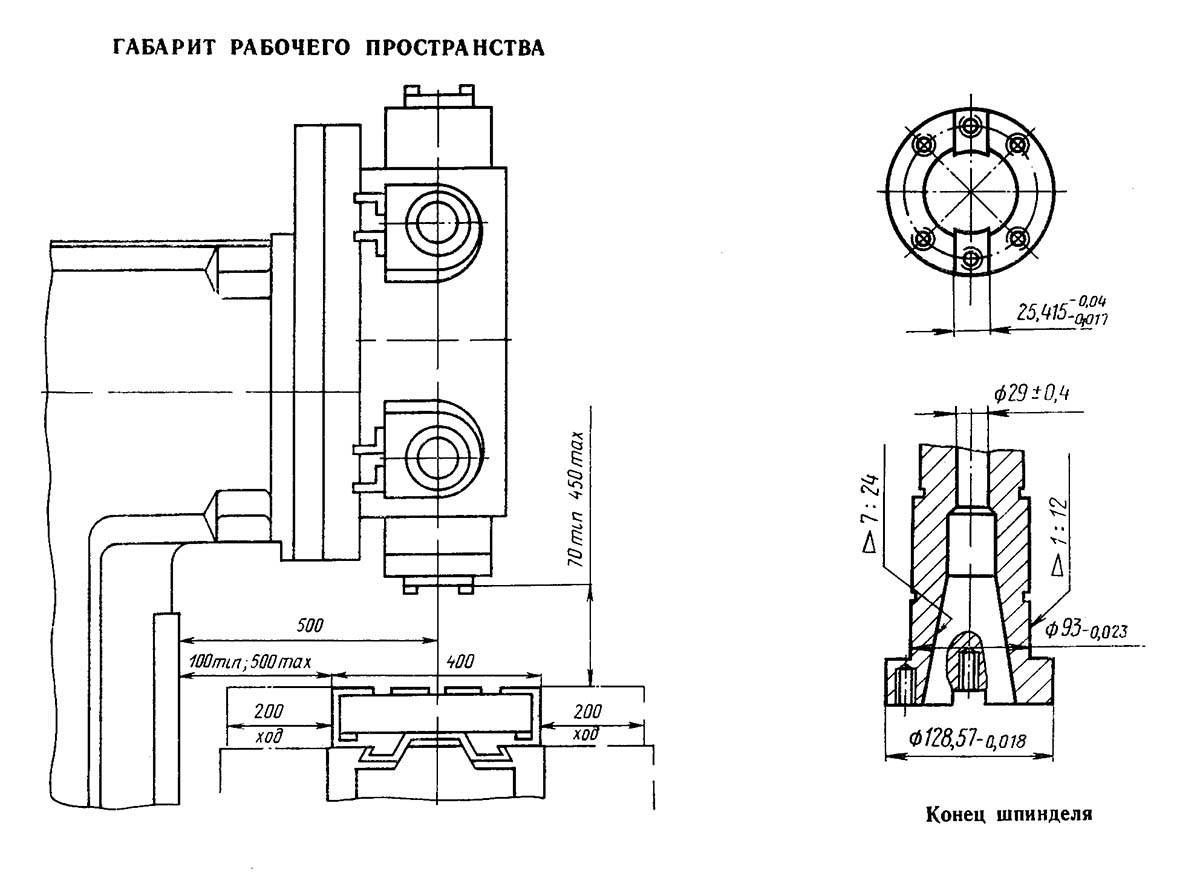

Габарит рабочего пространства фрезерного станка с ЧПУ 6Р13РФ3

Габарит рабочего пространства фрезерного станка с ЧПУ 6р13рф3

Габарит рабочего пространства станка с ЧПУ 6Р13РФ3. Скачать в увеличенном масштабе

Присоединительные размеры фрезерного станка с ЧПУ 6Р13РФ3

Присоединительные размеры фрезерного станка с ЧПУ 6р13рф3

Присоединительные размеры станка с ЧПУ 6р13рф3. Скачать в увеличенном масштабе

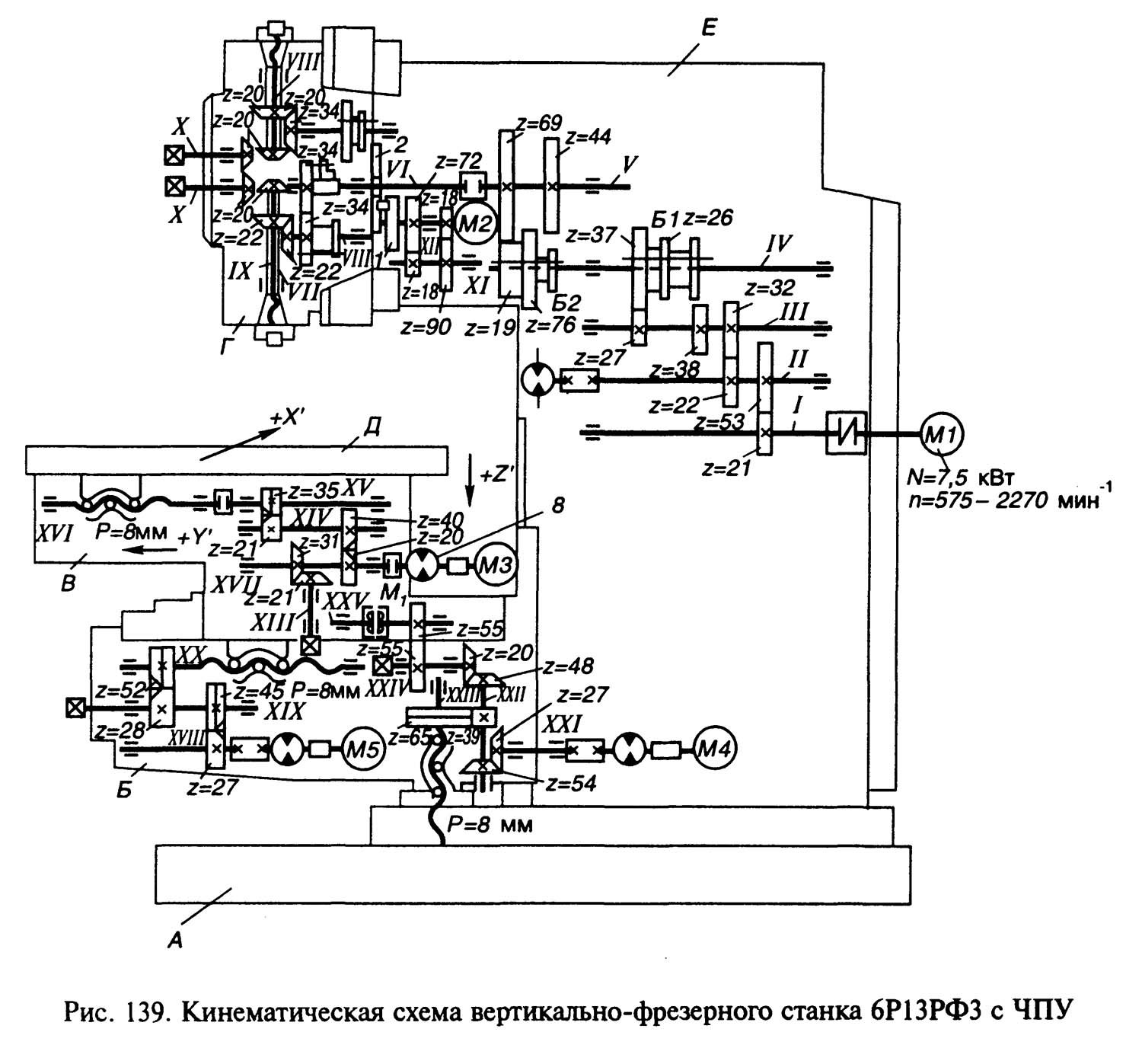

Кинематическая схема фрезерного станка с ЧПУ 6Р13РФ3

Кинематическая схема фрезерного станка с ЧПУ 6р13рф3

Схема кинематическая фрезерного станка 6Р13РФ3. Скачать в увеличенном масштабе

Механизмы и движения в станке

Станина А (рис. 139) обладает высокой жесткостью за счет развитого основания, трапецеидального сечения по высоте, внутренних ребер и перегородок. Револьверная головка Г имеет шесть шпинделей, расположенных под углом 60° друг относительно друга. Один из шпинделей усилен для выполнения тяжелых фрезерных работ. Консоль Б перемещается по вертикальным направляющим станины (координата Z'). По горизонтальным направляющим консоли движутся поперечные салазки В (координата Y' по направляющим последних в продольном направлении — стол Д (координата X'). В станине расположена коробка скоростей Е. В корпусе консоли смонтированы механизмы поперечной и вертикальной подач, в салазках — механизм продольной подачи.

Кинематика станка

Главное движение шпиндель VIII получает от электродвигателя постоянного тока Ml через упругую соединительную муфту и зубчатые колеса коробки скоростей и револьверной головки. Вариация частоты вращения шпинделя обеспечивается в автоматическом цикле за счет запрограммированного изменения задающего напряжения для тиристорного преобразователя, а также передвижением блоков Б1 и Б2 посредством гидроцилиндров. Уравнение минимальной частоты вращения шпинделя пmin = 575 х (27/53) х (22/32) х (27/37) х (19/69) х (34/34) х (22/22) = 40 об/мин, где 575 — наименьшая частота вращения вала электродвигателя ML

Для крепления оправки с инструментом служит шомпол IX, который смонтирован в отверстии шпинделя. На переднем конце шомпола нарезана резьба, на заднем конце насажено коническое кольцо Z= 20. С последним при зацеплении оправки зацепляется колесо Z= 20 вала X.

К валу II присоединен шестеренный насос, обеспечивающий смазывание элементов коробки скоростей револьверной головки.

Револьверная головка

Револьверная головка состоит из основания, к которому полукольцами притянута поворотная плита. На торце плиты закреплены шесть шпиндельных корпусов. Центральный вал VI поворотной плиты соединен с крестовой муфтой с выходным валом V коробки скоростей. На валу VI закреплено ведущее колесо Z= 34 с направляющим зубчатым диском. Вращение от ведущего колеса через передачу i = 34/34 и коническую пару i = 20/20 (или i = 22/22) получает лишь тот шпиндель VIII, который находится в рабочем положении. Поворот головки в заданную позицию осуществляется от гидродвигателя М2 (типа Г12—22) через зубчатые пары Z= 18—90, Z— 18—72, диск 1 с цевкой и мальтийский крест 2 Каждый шпиндельный корпус имеет с наружной стороны гнездо, в которое входит фиксатор, выдвигаемый по команде от конечных выключателей. Таким образом фиксируется положение револьверной головки.

Вертикальная, продольная и поперечная подачи

Вертикальная, продольная и поперечная подачи и ускоренные перемещения осуществляются от шаговых двигателей ШД5Д1 с гидроусилителями моментов Э32Г1824. Ходовой винт качения XVI поперечной подачи (шаг р= 8 мм), получает вращение от двигателя 8 через две пары косозубых колес i=20/40, i=21/35. Величина минимального перемещения по координате Y : (1/240) х (20/40) х (21/35) х 8 = 0,01 мм.

Вертикальная подача осуществляется от двигателя М4 через передачи i = 27/54, i = 21/35. Величина минимального перемещения по координате у; (1/240)(20/40)(21/35) х 8 = 0,01 мм.

Вертикальная подача осуществляется от двигателя М4 через передачи i = 27/54, i = 39/65 и винт-гайку качения XXIII (шаг р = 3 мм). Пружинная гидравлическая муфта М предохраняет консоль Б от самопроизвольного опускания при остановке станка. Консоль оснащена зажимным устройством, работающим от УП и действующим при отсутствии вертикального перемещения.

Продольная подача осуществляется от двигателя М5 через беззазорный редуктор i = 27/45, i = 26/52 и винт-гайку качения XX (шаг р = 3 мм), величина продольного хода ограничена кулачками.

Кинематические цепи ускоренных подач те же, что и для рабочих подач. Гнезда рукояток ручных подач имеют конечные выключатели для блокировки. При вытаскивании рукоятки из гнезда размыкается электрическая цепь механической подачи.

Описание основных узлов фрезерного станка с ЧПУ 6Р13РФ3

1.3.6. Коробка скоростей

Коробка скоростей смонтирована непосредственно в корпусе станины и служит для сообщения шпинделю различных частот вращения при резании. Соединение коробки с валом электродвигателя осуществляется упругой муфтой, компенсирующей несоосность установки двигателя.

Осмотр коробки скоростей производится через окно с правой стороны станины.

Смазка подшипников и шестерен коробки скоростей осуществляется от плунжерного насоса, расположенного внутри коробки скоростей.

1.3.7. Коробка переключения скоростей шпинделя

Конструкция "Коробки переключения скоростей" представлена на рис. 7.

Коробка переключения скоростей выполнена в виде самостоятельного узла, смонтированного на левой стенке станины: на наружной поверхности коробки расположен лимб -указатель ступеней частот вращения шпинделя. С помощью грибовидной рукоятки лимба осуществляется переключение частот вручную при наладке.

В автоматическом режиме переключение ступеней частот вращения шпинделя осуществляется от программы. В зависимости от требуемого числа оборотов команда подается на соответствующие электромагниты. Последние включают гидроцилиндры, передвигающие зубчатые блоки.

В станке предусмотрено торможение шпинделя постоянным током, которое срабатывает при нажатии кнопки "Стоп".

1.3.8. Шестишпиндельная фрезерная головка

Конструкция узла "Шестишпиндельная головка" представлена на рис. 8, 9.

К привалочной поверхности горловины станины закреплен неподвижный корпус шестишпиндельной головки, в котором запрессован вал. На валу смонтирован поворотный корпус с шестью шпинделями, расположенными равномерно по окружности.

Главное движение шпиндель в рабочем положении получает от коробки скоростей через зубчатую муфту, коническую и цилиндрические пары зубчатых колес.

Зубчатое колесо промежуточного вала сблокировано с движением фиксатора головки и передвигается штоком гидроцилиндра, через вал-рейку.

Перед поворотом головки фиксатор и зубчатое колесо выведены, соответственно, из гнезда и из зацепления.

Поворот шестишпиндельная головка получает от ГД, расположенного на неподвижном корпусе, через 2 пары цилиндрических зубчатых колес и мальтийский крест - на поворотный корпус головки.

Масло для смазки зубчатых колес и направляющих головки поступает от системы смазки коробки скоростей.

Смазка подшипников шпиндельных узлов производится введением смазки через пресс-масленки (см. схему смазки).

1.3.9. Стол и салазки (рис. 10, 11, 12)

Стол и салазки обеспечивают перемещение стола по координатам X и Y (продольное и поперечное).

При перемещении по координате "X" стол получает движение от шагового электродвигателя типа Э32Г18-24, пару цилиндрических колес и передачу винт-гайка качения.

Перемещение по координате "У" осуществляется от аналогичного привода, смонтированного в консоли.

Для осуществления наладочного ручного перемещения стола на левом конце ходового винта предусмотрен шестигранник, который закрыт кожухом. Полный оборот выходного вала гидроусилителя происходит за 240 импульсов, подаваемых на шаговый электродвигатель.

За один импульс стол получает перемещение на 0,01 мм (цена импульса - 0,01мм).

Гайки ходового шарикового винта жестко зафиксированы в кронштейне, прикрепленном к столу. Доступ к нему обеспечивается через окно, расположенное в нижней левой части салазок. Для этого стол перемещается влево. Сняв крышку и вывернув винты и штифты крепления кронштейна к столу, можно снять стол с салазок, не разбирая опор ходового винта.

Ходовой шариковый винт для поперечного перемещения стола смонтирован в корпусе консоли, кронштейн с размещенными в нем корпусом о гайками, привернут к корпусу салазок. Доступ к креплению его обеспечивается при снятой крышке на переднем торце салазок.

Зазор в направляющих стола и салазок выбирается клиньями.

Регулирование зазора см. раздел "Регулирование".

В цепи продольного перемещения стола установлен БВК 222-24 для установки нулевого положения.

1.3.10. Консоль (рис. 13, 14, 15)

Консоль является базовым узлом, объединяющим приводы вертикальной и поперечной подач станка.

Чугунный корпус консоли имеет вертикальные направляющие профиля "ласточкин хвост” для перемещения самой консоли по станине (координата "Z") и горизонтальные прямоугольные направляющие для поперечного перемещения узла "Стол и салазки" (координата "Y").

На переднем торце и левой стенке консоли смонтирован редуктор поперечного перемещения стола с передаточным отношением i = 0,24. Узел редуктора, закрепленный на переднем торце консоли состоит из 2-х валов, двух пар цилиндрических косозубых колес и передачи винт-гайка качения поперечного перемещения стола. Цилиндрические косозубые колеса выполнены сборными для устранения бокового зазора в зубчатом зацеплении. Узел редуктора закрепленный на левой стороне| консоли, включает в себя пару конических колес и шаговый электрогидравлический двигатель Э32Г18-24.

Вертикальное перемещение консоли осуществляется от гидроусилителя с шаговым электроприводом, установленного на правой стенке консоли через пару конических колес и винтовую пару.

Ходовой винт помещен в цилиндр.

Назначение цилиндра разгрузить вес навесных узлов станка, что облегчает работу гидроусилителя и уменьшает износ деталей пары винт-гайка качения.

На лицевой стенке консоли имеются выводы ручного перемещения стола (поперечное и вертикальное).

В корпусе консоли имеется масляный резервуар и насос для смазки направляющих подвижных узлов станка, зубчатых передач и подшипников.

Насос смазки работает в автоматическом режиме в момент отжима консоли.

В цепях поперечного и вертикального перемещения установлены датчики бесконтактного типа БВК 222-24 для установки нулевого положения.

Горизонтальные направляющие консоли закрыты спереди телескопической защитой, а сзади - "фартуком”, прикрепленным к станине и заднему торцу салазок.

1.3.11. Охлаждение

Обработка чугуна при всех способах обработки и обработки стали твердосплавным инструментом производится без охлаждения режущего инструмента. Охлаждение рекомендуется применять при работе быстрорежущими фрезами по стали. Подвод эмульсии непосредственно в зону резания производится через индивидуальные сопла.

Эмульсия из резервуара, расположенного в основании станка, подастся насосом и стекает по пазам стола, корыту стола, через отверстия в столе в канал салазок, а затем гибким шлангом отводится в основание.

Место слива эмульсии со стола защищено от завала стружки съемным щитком. Перед отверстиями установлена решетка. Для сбора эмульсии на корыте основания имеется решетчатая крышка.

Снимать крышку не разрешается из-за возможности засорения резервуара и порчи насоса охлаждения.

Включение и выключение насоса охлаждения осуществляется переключателем.

Регулятором расхода эмульсии является кран 1, которым можно перекрыть подачу эмульсии, если время выключения не превышает 10 минут. При более длительном отключении эмульсии необходимо выключить насос охлаждения.

Система периодически (через полгода) должна демонтироваться и промываться под давлением.

Электрооборудование фрезерного станка с ЧПУ 6Р13РФ3. 1978 год

Питание цепей электрооборудования осуществляется следующими напряжениями:

Электрооборудование станка предназначено для подключения к трехфазной сети переменного тока с глухозаземленным или изолированным нейтральным проводом.

- Цепи питания электродвигателей, трансформаторов - силовая 3-х фазная сеть ~380 В, 50 Гц;

- Цепь управления катушками пускателей ~ 380 В;

- Цепь местного освещения ~ 36 В;

Общие сведения

На станке установлены следующие электродвигатели:

- ДШ - электродвигатель привода шпинделя - АО2-51-С2; 7,5 кВт, 1460 об/мин

- ДО - электродвигатель насоса охлаждения инструмента - ПА-22; 0,12 кВт, 2800 об/мин

- ДГ1 - электродвигатель насоса гидростанции - АО2-51-4С2; 7,5 кВт, 1460 об/мин

- ДГ2 - электродвигатель насоса гидростанции - АО2-21-4С2; 1,1 кВт, 1440 об/мин

- ШДХ - электродвигатель шаговый координаты Х (стол) - ШД59Д1М; (входит в состав гидроусилителя Э32Г18-24

- ШДY - электродвигатель шаговый координаты Y (салазки) - ШД59Д1М;

- ШДZ - электродвигатель шаговый координаты Z (бабка) - ШД59Д1М;

На станке установлены:

- УЧПУ - Н33-1М

1.4.3. Режимы работы станка

Схема электрическая принципиальная; чертеж 6Р13РФ3.00.000Э3. 1.

Завод-изготовитель оставляет за собой право вносить в электрооборудование станков незначительные конструктивные изменения и усовершенствования, не отражая их на схемах и в тексте настоящего руководства.

Управление станком осуществляется от устройства числового программного управления типа "Н33-1М", программоносителем которого является восьмидорожечная перфолента. Программирование осуществляется в коде 0.

Устройство программного управления предусматривает следующие режимы работы со станком:

- Ручной ввод

- Сброс

- Отработка технологии

- Работа по кадрам, поиск кадра

- управление от станка.

Перед началом работы необходимо убедиться, что все защитные автоматы включены. Включить вводный автомат.

1.4.4. Режим ручного управления

Произвести сброс устройства числового программного управления Н33-1М.

Устройство ЧПУ устанавливается в режим "Управление от станка".

Тумблер П1 на пульте станка перевести в положение "Ручное управление".

Управление станком осуществляется от кнопок и переключателей, расположенных на пульте управления и на дверке шкафа управления. В режиме ручного управления осуществляются следующие операции:

- включение и отключение гидронасоса (КУ3, КУ4)

- переключение скорости вращения шпинделя (П10)

- пуск шпинделя вправо, влево, стоп шпинделя (КУ5, КУ6, КУ7)

- перемещение по координатам Х, Y, Z (П2, П3, П4)

- переключение скорости перемещения узлов - 3, 30, 240 мм/мин (П6) перемещение узлов импульсное (КУ10)

- быстрое перемещение узлов (КУ9)

- поворот шпиндельной головки (КУ8)

- включение и отключение насоса охлаждения (П9)

- отключение станка от питающей сети (КУ1, КУ2)

- установка координат в нулевое положение (П5)

- стоп подачи (П7)

- зажим и отжим консоли (П4)

ПРИМЕЧАНИЕ. В скобках указано обозначение переключателей и кнопок управления по принципиальной схеме. Переключатель П10 и кнопка КУ2 расположены на дверке электрошкафа управления, остальные - на пульте управления станка.

Включение гидронасоса осуществляется кнопкой КУ3, расположенной на пульте управления станком. При нажатии кнопки последовательно включаются: электродвигатель насоса подпитки ДГ2, реле давления РД1, электродвигатель основного насоса ДГ1.

Отключение гидронасоса производится кнопкой КУ4.

Скорость вращения шпинделя определяется взаимным расположением трех подвижных блоков шестерен коробки скоростей шпинделя, которая имеет 18 скоростей в пределах 40.. 2000 об/мин. Перемещение блоков осуществляют гидроцилиндры, управляемые электромагнитами Э1-35.

Комбинация включения электромагнитов Э1..Э5 определяется положением переключателя П10. Новая скорость включается, при пуске шпинделя, нажатием кнопок КУ5 или КУ6.

Электродвигатель привода шпинделя во время переключения скоростей работает в колебательном режиме. Управление электродвигателем осуществляется тиристорами Д81, Д82, которые попеременно открываясь подключают источник 110 В (обмотки трансформаторов ТУ1, ТУ2) к фазам асинхронного двигателя ДШ электропривода главного движения. Управление тиристорами осуществляется схемой, собранной на логических элементах, которая состоит из генератора импульсов (BЭ1, ВЭ2) и усилителей (У19, У20).

Сигнал, снимаемый с переключателя П10, через шифратор, собранный на диодах Д31..Д33, Д35..Д37, Д39..Д41, Д43..Д45, Д47, выборочно включает реле P11-P15. Состояние реле P11-P15 дублируют электромагниты Э1..Э5. Блоки шестерен коробки скоростей начинают перемещаться.

Положение блоков шестерен контролируется бесконтактными выключателями БВ1..БВ5. При совпадении заданной и полученной комбинации зацепления шестерен включается реле Р20, которое разрешает подключение электродвигателя ДШ к трехфазной сети 380 В. Загорается сигнальная лампочка на дверке станции управления. Схема совпадения кодов собрана на реле P11..P15, Р24..Р28.

Поворот шпиндельной головки осуществляется следующим образом:

При нажатии кнопки КУ8 происходит отжим головки ( включением электромагнита Э8), вывод фиксатора и вращение шпиндельной головки (включение электромагнита Э7). После отключение КУ8 команду на останов выдает микропереключатель ВП11. Вводится фиксатор и происходит зажим головки. Контроль ввода фиксатора осуществляется бесконтактным выключателем БВ9. Схема управления поворотом шпиндельной головки собрана на реле Р6, Р22.

1.4.5. Автоматический режим

Произвести сброс УЧПУ.

Устройство ЧПУ устанавливается в режим "Управление от станка".

Тумблер П1 на пульте станка перевести в положение "Автоматический режим".

Пуск программы осуществляется нажатием кнопки КУ11 на пульте управления станком или с УЧПУ.

В автоматическом режиме возможны следующие операции:

- выбор скорости вращения шпинделя;

- пуск шпинделя вправо, влево с охлаждением и без охлаждения;

- стоп шпинделя и охлаждения;

- смена инструмента;

- перемещение по координатам X,Y,Z;

- зажим - отжим консоли;

- технологический останов.

Выше перечисленные операции, кроме перемещения по Х, Y, Z, осуществляются с помощью технологических команд по адресам S, Т, М, которые выдаются на станок с устройства ЧПУ Н33-1М.

Частота вращения шпинделя задается по адресу "S".

Вспомогательные технологические команды задаются по адресу "М". По каждой из данных команд "М" при выполнении операции выдастся ответ в устройство ЧПУ. Таблица 5

- М03 - пуск шпинделя вправо;

- М04 - пуск шпинделя влево;

- M13 - пуск шпинделя вправо с включением насоса охлаждения;

- M14 - пуск шпинделя влево с включением насоса охлаждения;

- М05 - стоп шпинделя с выключением охлаждения;

- М06 - смена инструмента;

- M81 - отжим консоли;

- М80 - зажим консоли.

ПРИМЕЧАНИЕ. Технические команды по адресу "S" и "Т" должны задаваться в одном кадре со вспомогательной командой по адресу "М".

В режиме программного управления угол поворота шпиндельной головки определяется номером выбираемого шпинделя, заданным в программе. Шпиндель выбирается с помощью командоаппарата, состоящего из бесконтактных выключателей БВ6.. БВ8. Сигнал на останов вращения выдается схемой совпадения, состоящей из реле P16.. P18, P29.. P31.

1.4.6. Электрическая защита и основные блокировки

Защита электродвигателей приводов и трансформаторов цепей управления от токов коротких замыканий осуществляется автоматическими выключателями. Значение номинальных токов и токов отсечки даны на принципиальной схеме 6Р13РФ3. 00. 00033. 1.

Защита электродвигателей от длительных перегрузок осуществляется тепловыми реле. Значения номинальных токов и токов уставки даны на принципиальной схеме.

Минимальная защита исключает самозапуск двигателей при восстановлении напряжения сети после его исчезновения.

В схеме предусмотрены следующие блокировки:

а) исключается возможность включения вводного автомата (АВ) при открытой дверке шкафа управления (ВП10);

б) исключается возможность включения двигателя гидравлики ДГ1 при выключенных автоматах защиты шаговых двигателей (РБ1), при отсутствии питания цепей управления (РБЗ), а также при включенных аварийных конечных выключателях перемещений рабочих органов станка (РБ4);

В) исключается возможность включения шпинделя при неустановившейся скорости (P21);

г) исключается пуск шпинделя при незаконченном цикле смены инструмента (Р32).

Электрическая схема фрезерного станка с ЧПУ 6Р13РФ3

Электрическая схема фрезерного станка с ЧПУ 6Р13РФ3. Скачать в увеличенном масштабе

Электрическая схема фрезерного станка с ЧПУ 6Р13РФ3

Электрическая схема фрезерного станка с ЧПУ 6Р13РФ3. Скачать в увеличенном масштабе

Гидропривод станка

Гидропривод станка обеспечивает перемещение исполнительных органов станка по трем координатам; фиксацию и зажим револьверной головки; разгрузку, зажим и блокировку консоли; перемещение подвижных зубчатых блоков коробки скоростей.

Гидравлическая схема фрезерного станка с ЧПУ 6Р13РФ3

Гидравлическая схема фрезерного станка с ЧПУ 6Р13РФ3. Скачать в увеличенном масштабе

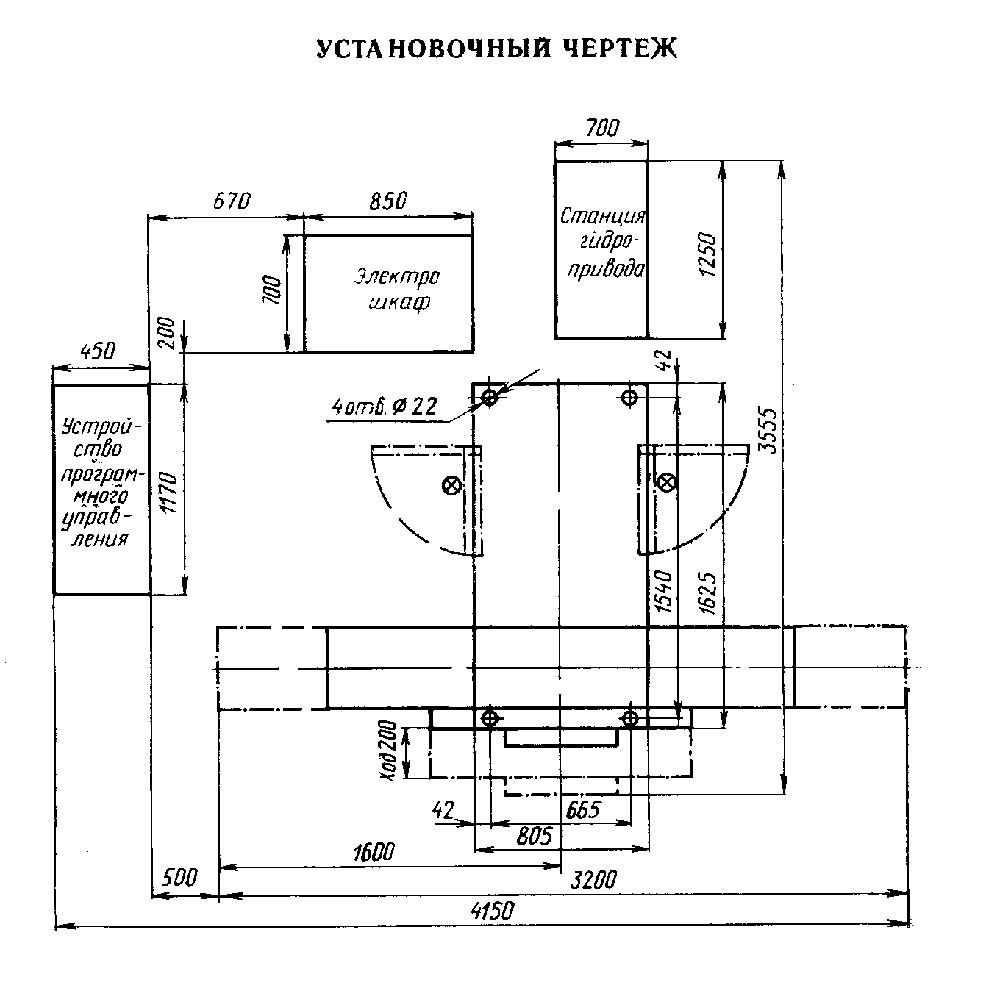

Установочный чертеж фрезерного станка с ЧПУ 6Р13РФ3

Установочный чертеж фрезерного станка с ЧПУ 6р13рф3

Установочный чертеж фрезерного станка 6Р13РФ3. Скачать в увеличенном масштабе

Читайте также:Производители фрезерных станков в России

6Р13РФ3 станок фрезерный вертикальный с ЧПУ. Видеоролик.

Технические характеристики фрезерного станка с ЧПУ 6Р13РФ3

| Наименование параметра | 6Р13Ф3-37 | 6Р13РФ3 |

|---|---|---|

| Класс точности по ГОСТ 8-82 | Н | Н |

| Основные параметры станка | ||

| Размеры рабочей поверхности стола (длина х ширина), мм | 400 х 1600 | 400 х 1600 |

| Максимальная нагрузка на стол (по центру), кг | 300 | 300 |

| Число Т-образных пазов Размеры Т-образных пазов | 3 | 3 |

| Наибольшее продольное перемещение стола (X), мм | 1000 | 1000 |

| Наибольшее поперечное перемещение стола (Y), мм | 400 | 400 |

| Наибольшее вертикальное установочное перемещение стола, мм | 420 | 380 |

| Расстояние от оси шпинделя до вертикальных направляющих станины (вылет), мм | 500 | 500 |

| Наименьшее расстояние от задней кромки стола до направляющих станины, мм | 100 | 100 |

| Расстояние от торца шпинделя до рабочей поверхности стола, мм | 70..490 | 70..450 |

| Наибольшее вертикальное перемещение ползуна (Z), мм | 250 | - |

| Пределы рабочих подач. Продольных, поперечных, вертикальных, мм/мин | 3..4800 | 20..1200 |

| Скорость быстрого перемещения стола и ползуна, мм/мин | 4800 | 2400 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола мм | 70...490 | 70...450 |

| Подача за один импульс, мм | 0,01 | 0,01 |

| Точность позиционирования по оси X, мм | 0,065 | |

| Точность позиционирования по оси Y, Z, мм | 0,040 | |

| Наибольший диаметр сверления, мм | 30 | |

| Наибольший диаметр концевой фрезы, мм | 40 | |

| Наибольший диаметр торцевой фрезы, мм | 125 | |

| Шпиндель | ||

| Количество шпинделей | 1 | 6 |

| Частота вращения шпинделя, об/мин | 40...2000 | 40...2000 |

| Количество скоростей шпинделя | 18 | 18 |

| Наибольший крутящий момент, кгс.м | 62,8 | |

| Конец шпинделя | ГОСТ 836-72, 7:24 | |

| Система ЧПУ | ||

| Тип ЧПУ | Н33-2М | Н33-1М |

| Способ задания размеров | В приращениях | В приращениях |

| Виды интерполяции | Линейная Круговая | Линейная Круговая |

| Число одновременно управляемых координат при линейной / при круговой интерполяции | 3/2 | 3/2 |

| Электрооборудование | ||

| Количество электродвигателей на станке | 8 | |

| Электродвигатель привода главного движения, кВт (об/мин) | 7,5 (1450) | 7,5 |

| Электроприводы подачи по осям X, Y, Z, кВт | 2,2 | Шаговый |

| Электропривод наладочного перемещения консоли, кВт | 2,2 | |

| Электропривод зажима инструмента, кВт | 0,18 | - |

| Электропривод насоса охлаждения, кВт | 0,12 | |

| Электродвигатель насоса дсмазки, кВт | 0,27 | |

| Суммарная мощность электродвигателей, кВт | 16,87 | |

| Габарит станка | ||

| Габариты станка, мм | 3450 х 3970 х 2965 | 3200 х 2500 х 2450 |

| Масса станка, кг | 4450 | 6900 |

- Аврутин С.В. Основы фрезерного дела, 1962

- Аврутин С.В. Фрезерное дело, 1963

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Барбашов Ф.А. Фрезерное дело 1973, с.141

- Барбашов Ф.А. Фрезерные работы (Профтехобразование), 1986

- Блюмберг В.А. Справочник фрезеровщика, 1984

- Григорьев С.П. Практика координатно-расточных и фрезерных работ, 1980

- Копылов Р.Б. Работа на фрезерных станках,1971

- Косовский В.Л. Справочник молодого фрезеровщика, 1992, с.180

- Кувшинский В.В. Фрезерование,1977

- Ничков А.Г. Фрезерные станки (Библиотека станочника), 1977

- Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков, 1987

- Плотицын В.Г. Расчёты настроек и наладок фрезерных станков, 1969

- Плотицын В.Г. Наладка фрезерных станков,1975

- Рябов С.А. Современные фрезерные станки и их оснастка, 2006

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

- Френкель С.Ш. Справочник молодого фрезеровщика (3-е изд.) (Профтехобразование), 1978

Список литературы:

Связанные ссылки. Дополнительная информация