7Б56 Станок горизонтально-протяжной

описание, характеристики, схемы

Сведения о производителе протяжного станка 7Б56

Разработчиком и изготовителем горизонтально-протяжного станка 7Б56 является Минский станкостроительный завод имени С.М.Кирова, основанный в 1881 году.

Станки, выпускаемые Минским станкостроительным заводом имени С.М.Кирова

- 7А510 - станок протяжной горизонтальный для внутреннего протягивания, 100 кН

- 7А540 - станок протяжной горизонтальный для внутреннего протягивания, 400 кН

- 7Б510 - станок протяжной горизонтальный, 100 кН

- 7А534 - станок протяжной горизонтальный, 250 кН

- 7Б55 - станок протяжной горизонтальный, 100 кН

- 7Б56 - станок протяжной горизонтальный, 200 кН

- 7Б65 - станок вертикально-протяжной, 100 кН

- 8В66 - станок отрезной круглопильный автомат, Ø 280

- 8В66А - станок отрезной круглопильный автомат, Ø 280

- 8Г662 - станок отрезной круглопильный автомат, Ø 280

- 8Г663 - станок отрезной круглопильный автомат, Ø 285

- 7523 - станок протяжной горизонтальный, 100 кН

- 7534 - станок протяжной горизонтальный, 250 кН

- МП8-876 - станок деревообрабатывающий комбинированный бытовой

- МП8-1540 - станок деревообрабатывающий комбинированный бытовой

7Б56 Станок протяжной горизонтальный для внутреннего протягивания. Назначение и область применения

Станок протяжной горизонтальный 7Б56 производился начиная с 1973 года. Станок снят с производства. В настоящее время заводом выпускаются более совершенные горизонтальные протяжные автоматы и полуавтоматы: 7А523, 7А534, 7А545, 7555.

Горизонтально-протяжной станок 7Б56 предназначен для обработки методом протягивания предварительно обработанных или черновых сквозных отверстий различной геометрической формы и размеров деталей из черных и цветных металлов и сплавов. При помощи специальных приспособлений можно обрабатывать наружные поверхности.

Протяжной станок 7Б56 отличается большой производительностью, высокой точностью обработки.

Наиболее эффективно использование станка 7Б56 — в массовом и крупносерийном производстве. Простота переналадки станка позволяет применять его в мелкосерийном и единичном производстве.

По согласованию с заказчиком станок поставляется как в универсальном исполнении, так и со специальными приспособлениями и инструментом для обработки одной или нескольких определенных деталей.

Конструктивные особенности горизонтально-протяжного станка 7Б56:

- Гидравлический привод

- Бесступенчатое регулирование скорости рабочего и обратного ходов

- Механизированный подвод и отвод протяжки на всей длине резания

- Повышенная жесткость и виброустойчивость, позволяющие работать во всем диапазоне рабочих скоростей и тяговых усилий, сохраняя при этом хорошую чистоту обработанной поверхности и высокую стойкость режущего инструмента

- Централизованная принудительная смазка трущихся поверхностей

- Фильтрация масла в гидросистеме

- Сигнализация с помощью электроконтактного манометра о затуплении режущего инструмента

- Размещение пусковой и предохранительной электроаппаратуры на поворотной панели в отдельно стоящем электрошкафу облегчает ее обслуживание и увеличивает срок службы

- Высокая надежность работы электрооборудования благодаря применению бесконтактных путевых переключателей, слаботочной электроаппаратуры управления и электромагнитов постоянного тока

- Возможность встраивания станка в автоматическую линию

Станок аттестован по первой категории качества.

Шероховатость обработанных поверхностей Rz20—Ra 0,63 мкм.

Класс точности станка Н по ГОСТ 8—77.

Корректированный уровень звуковой мощности LpA не превышает 108 дБА.

Проектная организация — Минское специальное конструкторское бюро протяжных станков.

Основные технические характеристики горизонтального протяжного станка 7Б56

Проектная организация — Минское специальное конструкторское бюро протяжных станков.

Минский станкостроительный завод имени С.М.Кирова. Начало серийного производства 1973 год.

- Номинальное тяговое усилие - 200 кН (20 тс)

- Наибольшая длина рабочего хода салазок - 1600 мм

- Диаметр отверстия в планшайбе - 130 мм

- Скорость рабочего хода - 1,5 ÷ 11,5 м/мин

- Мощность электродвигателя привода главного движения - 30 кВт

- Масса станка - 7 т

7Б56 Габарит рабочего пространства протяжного станка

Габарит рабочего пространства горизонтального протяжного станка 7Б56

7Б56 Фото горизонтального протяжного станка

Фото горизонтального протяжного станка 7Б56

7Б56 Расположение составных частей протяжного станка

Фото горизонтального протяжного станка 7Б56

7Б56 основные узлы протяжного станка

- электрооборудование

- рабочий цилиндр

- рабочие салазки

- пульт управления

- устройство охлаждения

- поддерживающий ролик

- вспомогательный патрон

- вспомогательные салазки

- приставная станина

- механизм фиксации и расфиксации

- вспомогательный цилиндр

- рабочий патрон

- рабочие салазки

- механизм регулирования хода станка

- бак для охлаждающей жидкости

- насосная установка

Основная станина служит для размещения главных частей станка: рабочего цилиндра и рабочих салазок, соосность которых обеспечивается постельными планками, приваренными внутри станины на всей ее длине. В передней части станину замыкает массивная опорная плита, в которой выполнено точное отверстие, строго соосное с рабочим цилиндром станка. Это отверстие используется для установки опорной планшайбы станка. Около опорной плиты предусмотрен склиз, по которому стружка с охлаждающей жидкостью попадает в приемный ящик, расположенный рядом с баком для охлаждающей жидкости. В передней части основной станины, внизу имеется механизм поддерживающего ролика. Его назначение — поддерживать протяжку, когда ее задний хвостовик выходит из вспомогательного патрона. Поддержка осуществляется вплоть до конца обратного хода рабочих салазок, когда задний хвостовик протяжки снова входит во вспомогательный патрон. В механизме предусмотрено регулирование с помощью пружинного устройства для работы с протяжками разного диаметра.

Рабочие салазки связывают шток рабочего цилиндра с рабочим патроном. Для установки рабочего патрона в них предусмотрена переходная втулка с конусным посадочным отверстием. Конструкция рабочих салазок позволяет передавать нагрузку непосредственно со штока гидроцилиндра на рабочий патрон с помощью специальной муфты и стяжки (рис. 68). Рабочие салазки, выпускаемых, горизонтально-протяжных станков перемещаются по одной плоской и по одной V-образной направляющим станины, что повышает геометрическую точность станка. В салазках предусмотрены привернутые направляющие планки, позволяющие производить компенсацию износа в направляющих. В нижней части салазок имеется копир для опускания поддерживающего ролика в основной станине, когда рабочие салазки подходят к опорной плите.

Механизм регулирования хода станка смонтирован в верхней части основной станины. Он выполнен в виде двух валиков, угловой поворот которых включает и выключает конечные выключатели, управляющие работой гидросистемы станка. Эти выключатели находятся снаружи основной станины в специальном корпусе. Настройкой положения закрепляемых на валиках кулачков обеспечиваются требуемые величины рабочего и замедленного ходов, а также величину замедленного хода и крайнее положение рабочих салазок в конце обратного хода. Поворот кулачков происходит под воздействием копира, укрепленного на рабочих салазках.

Приставная станина предназначена для монтажа механизмов, обеспечивающих подвод и отвод протяжки. Движения подвода и отвода сообщаются одновременно поддерживающему ролику 6 (см. рис. 67) и вспомогательным салазкам 8 от вспомогательного цилиндра 11. В конце подвода протяжки, когда поддерживающий ролик опускается в проем приставной станины, механизм 10 фиксации и расфиксации обеспечивает расцепление вспомогательных салазок от механизма подвода и отвода. Это позволяет вспомогательным салазкам сопровождать протяжку до конца резания, что становится возможным благодаря тому, что поддерживающий ролик 6 утоплен. В конце обратного хода вспомогательные салазки с помощью механизма фиксации и расфиксации вновь жестко соединяются с механизмом подвода и отвода. После этого начинается отвод протяжки, в начале которого поддерживающий ролик поднимается и становится опорой протяжки. Ее задний хвостовик закреплен во вспомогательном патроне.

При протягивании с сопровождением протяжки станок мод. 7Б56 работает в режиме полного полуцикла. Взаимодействие рассмотренных механизмов станка при этом отражено в табл. 21. При работе в режиме простого полуцикла исключаются из работы механизмы, расположенные в приставной станине. Последовательность действий при этом сохраняется полностью. Режим простого полуцикла применяется обычно при работе мелкими протяжками, например, шпоночными.

Наладочные размеры, определяющие возможности станка с точки зрения длины протяжки и длины, на которой обеспечивается сопровождение инструмента приведены на рис. 68.

7Б56 Расположение органов управления протяжным горизонтальным станком

Расположение органов управления протяжным горизонтальным станком 7Б56

Пульт управления протяжным горизонтальным станком 7Б56

Пульт управления протяжным горизонтальным станком 7Б56. Смотреть в увеличенном масштабе

- 1. Выключатель вводного автомата

- 2. Лампа сигнальная (вводной автомат включен)

- 3. Лампа сигнальная (инструмент затупился)

- 4. Лампа сигнальная (смазка не работает)

- 5. Кнопка включения подвода вспомогательных салазок с протяжкой в наладочном режиме

- 6. Кнопка отвода вспомогательных салазок с протяжкой в наладочном режиме

- 7. Кнопка включения рабочего хода рабочих салазок в наладочном режиме

- 8. Кнопка включения обратного хода рабочих салазок в наладочном режиме

- 8а. Контроль замыкания цепей управления на землю

- 9. Переключатель режимов работы охлаждения

- 10. Переключатель циклов работы станка

- 11. Кнопка пуска двигателей станка (пуск гидронасосов)

- 12. Общий стоп станка (кнопка выключения электродвигателей станка)

- 13. Кнопка пуска рабочего цикла станка

- 14. Винт настройки замедления скорости обратного хода

- 15. Винт настройки замедления скорости рабочего хода

- 16. Винт настройки замедления скорости обратного хода

- 17. Винт настройки замедления скорости рабочего хода

- 18. Винт настройки нулевой производительности насоса (отсутствие движения рабочего и обратного хода)

7Б56 Гидравлическая схема протяжного горизонтального станка

Гидравлическая схема протяжного горизонтального станка 7Б56 (Рис.153)

Гидравлическая схема станка 7Б56. Смотреть в увеличенном масштабе

Гидропривод (рис. 153) осуществляет рабочие и вспомогательные движения исполнительных органов станка в рабочем цикле.

Протяжка подводится и отводится вспомогательным гидроцилиндром 31, который питается от пластинчатого насоса 22 через фильтр грубой и тонкой очистки 24 и 25. В исходном положении управляющий распределитель 28 находится в средней позиции. Масло от шестеренчатого насоса управления 6 подведено под оба торца гидрораспределителя 26, что удерживает его также в среднем положении. При этом правая часть гидроцилиндра 31 изолирована, а левая — соединена со сливом.

Нажатие кнопки «Пуск цикла» включает электромагнит Э6. Распределитель 28 переключается влево, соединяя магистрали 12 и 29 между собой, а трубопровод 27 со сливом, масло подается под правый торец гидрораспределителя 26, передвигая его влево. Трубопроводы 30 и 32 оказываются соединенными между собой и насосом 22. Давление в обеих полостях цилиндра 31 одинаково, площадь правой, бесштоковой полости больше, чем левой, — поршень движется влево и протяжка проводится к левому патрону. Масло из левой полости цилиндра перетекает в правую полость, увеличивая поток насоса 22.

Рабочий цилиндр 35 получает масло от радиально-поршневого реверсивного насоса 1. При рабочем ходе напорной является магистраль 13—33—34, а сливной 36—37—14. Часть сливающегося масла питает насос; избыток сбрасывается через клапанную коробку 7 и напорный золотник 8. При обратном ходе масло от насоса поступает через трубопроводы 14 и 36. Масло, вытекающее из цилиндра, не может пройти через обратный клапан 33 и перетекает из правой в левую части цилиндра через обратный клапан 37. Из бака масло забирается через обратный клапан 5 и клапанную коробку 7.

В исходном положении обе полости насоса 1 соединены трубопроводом 4 через переливной клапан 2 в позиции Б. Это предотвращает самопроизвольное движение салазок при неточной настройке нулевого положения насоса. Перед движением салазок клапан 2 переводится в положение А и полости насоса разъединены. В зависимости от направления (вправо — влево) смещения статора относительно ротора всасывающая и нагнетательная полости насоса меняются назначением, а следовательно, изменяется скорость перемещения салазок.

Различные смещения статора устанавливают при наладке регулировочными винтами 19, которые служат упорами для штоков поршней 21. Положение диска 20 и связанного с ним статора определяется одним поршнем 21. При включении электромагнита 31, переключающего распределитель 15, происходит рабочий ход, который ускоряется при дополнительном включении 32, вызывает обратный ход, который замедляется при включении электромагнита 34. Порядок и момент переключения электромагнитов зависят от расстановки конечных выключателей. Предохранительные клапаны 3 и 9, напорные золотники 10, 11, 23 и 38 сбрасывают часть масла на слив при повышении давления в определенных магистралях до значения, большего, чем давление при настройке.

Гидравлическая схема протяжного горизонтального станка 7Б56

Гидравлическая схема станка (рис. 69). Две наклонные стрелки на условном обозначении рабочего 1 и вспомогательного 8 цилиндров означают, что они имеют регулируемое торможение (замедление) в конце хода при движении в обоих направлениях. Все гидравлические агрегаты станка смонтированы на баке 12 емкостью 1250 л. Толстыми линиями на рис. 69 показаны линии связей всасывания, напора и слива. Линии связи управления показаны тонкими линиями. Линии связи управления 4—7 позволяют контролировать давление в узловых точках гидравлической схемы. Давление контролируется с помощью манометра 3, к которому через гидропульт I последовательно подключается любая из перечисленных линий связи управления. Линия 4 позволяет контролировать давление в штоковой полости рабочего цилиндра при рабочем ходе; линия 5 — в бесштоковой полости рабочего цилиндра при обратном ходе; линия 6 — в линиях управления работой гидроагрегатов; линия 7 — в линии напора вспомогательного цилиндра. Кроме манометра 5 в гидравлической схеме станка предусмотрен управляющий электроконтактный манометр 2: Этот манометр» настраивают на давление, увеличенное примерно на 30% по сравнению с давлением в начале работы новым или заточенным инструментом. При затуплении протяжки максимальное давление в штоковой полости будет возрастать. Когда прирост давления достигнет 30%, что соответствует предельно-допустимой величине затупления, электроконтактный манометр включает сигнальную лампочку на пульте управления 4 (см. рис. 67) станка. Это сигнал к переточке или смене протяжки, чтобы исключить поломку инструмента и предупредить появление брака.

Вспомогательный цилиндр получает привод от лопастного насоса 10 (см. рис. 69), который под давлением подает масло через фильтр 11 к реверсивному гидрораспределителю управления. Предохранительный клапан 9 позволяет поддерживать давление на заданном уровне.

Агрегат III радиально-поршневого насоса включает в себя кроме самого насоса всю необходимую аппаратуру управления, позволяющую регулировать производительность насоса при переходе с обычного на замедленный ход и наоборот, менять направление движения штока, поддерживать давление в полостях рабочего цилиндра на заданном уровне.

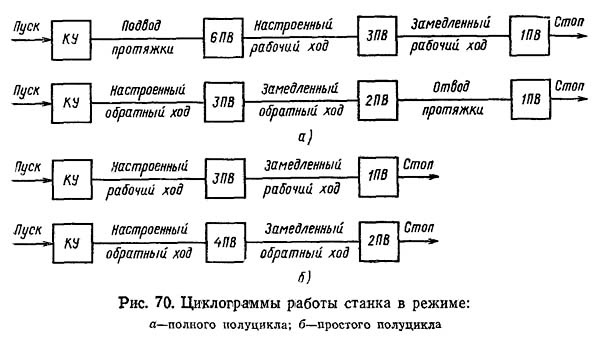

Конечные выключатели 1ПВ—6ПВ дают команды на срабатывание золотников (распределителей) в системах управления движением рабочего и вспомогательного цилиндров. Станок может работать в режиме полного или простого полуцикла, а также в наладочном режиме. Циклограммы работы станка приведены на рис. 70. В квадратах показаны включенные в данный момент приборы.

Читайте также: Обозначение гидравлических схем

Циклограмма работы протяжного станка 7Б56 в режиме полного и простого полуцикла

Циклограмма работы протяжного станка 7Б56

В режиме полного полуцикла (см. рис. 70,а) последовательность работы станка будет следующей. В исходном состоянии рабочие и вспомогательные салазки будут находиться в крайнем правом положении. Исходное положение поршня рабочего гидроцилиндра на рис. 69 показано тонкими линиями. Переключатель режима работы станка на пульте управления 4 (см. рис. 67) установлен в положение «Полный полуцикл».

После нажатия кнопки управления (КУ) «Пуск цикла» реверсивный золотник направляет масло от лопастного насоса 10 (см. рис. 69) в бесштоковую полость вспомогательного цилиндра 8. Поршень вспомогательного цилиндра перемещается влево, осуществляется подвод протяжки, в конце которого срабатывает конечный выключатель 6ПВ. Этот выключатель дает команду на включение гидрораспределителя, направляющего масло от радиально-поршневого насоса в штоковую полость рабочего цилиндра. Начинается рабочий ход. Одновременно реверсивным гидрораспределителем отключается подача масла во вспомогательный цилиндр.

Конечный выключатель ЗПВ настраивается так, чтобы срабатывание его происходило в момент входа калибрующих зубьев протяжки в обрабатываемую деталь. При этом в системе управления радиально-поршневым насосом включается гидрораспределитель, уменьшающий производительность насоса, что приводит к снижению скорости резания. Конечный выключатель 1ПВ, срабатывающий в конце рабочего хода, дает команду на прекращение подачи масла в штоковую полость рабочего цилиндра, станок останавливается.

Для начала обратного движения необходимо снова нажать кнопку «Пуск цикла». При этом включается гидрораспределитель, направляющий масло от радиально-поршневого насоса в бесштоковую полость рабочего цилиндра. При обратном ходе масла из штоковой полости через обратный клапан 12 (см. рис. 69) будет вытесняться в бесштоковую полость. Срабатывание конечного выключателя 4ПВ дает команду на включение золотника, уменьшающего производительность радиально-поршневого насоса, что приводит к снижению скорости обратного хода. Конечный выключатель 2ПВ, который срабатывает в конце обратного хода, дает команду на прекращение подачи масла в рабочий цилиндр, и одновременно дается команда на подачу масла в штоковую полость вспомогательного цилиндра. Начинается отвод протяжки. Конечный выключатель 5ПВ срабатывает в конце отвода протяжки и дает команду на прекращение подачи масла во вспомогательный цилиндр. Станок останавливается.

Режим простого полуцикла отличается тем, что в работе не участвует механизм подвода и отвода протяжки. В наладочном режиме гидросистема станка позволяет независимо управлять движениями рабочих и вспомогательных салазок.

Скорости рабочего и обратного ходов рабочих салазок настраивают с помощью четырех винтов механизма управления насосом. Настройка скоростей должна производиться только на наладочном режиме. Двумя винтами настраивается скорость рабочего хода и скорость рабочего замедленного хода. Другими двумя винтами настраивается скорость обратного хода и обратного замедленного хода. Величина скорости рабочего хода определяется оптимальной стойкостью инструмента применительно к конкретным условиям обработки. При этом необходимо учитывать, что величина скорости рабочего хода ограничивается не только заданной стойкостью, но и силами резания при протягивании конкретной детали. О силах резания в процессе протягивания можно судить по показаниям манометра. В паспорте станка приведены графики режимов работы станка в зависимости от величины силы резания при протягивании. Поскольку вся ранее выпущенная документация основана на старой системе единиц, в Приложениях 2 и 3 приведены соотношения этих единиц с обязательными в настоящее время единицами системы СИ. Например, для станка мод. 7Б56 номинальная сила тяги 200 кН будет соответствовать показанию манометра примерно 8,2 МПа. Наибольшая скорость резания допускается при силе резания до 100 кН. При силе резания 200 кН допустимая скорость резания будет составлять только 8,5 м/мин.

Следует иметь ввиду, что скорость рабочего хода обычно регулируется на наладочном режиме без нагрузки. При протягивании деталей, когда гидросистема работает под нагрузкой, наблюдается «посадка», т. е. уменьшение скорости по сравнению с отрегулированной скоростью. Величина посадки зависит от давления в системе на рабочем ходе. При давлении 10 МПа под нагрузкой посадка составляет 1,2 м/мин. Для меньших рабочих давлений величину посадки нужно пропорционально уменьшить.

Скорость обратного хода и замедленная скорость обратного хода настраиваются заводом-изготовителем. В процессе эксплуатации эти скорости изменять не рекомендуется.

Читайте также: Производители станочного гидрооборудования в России

Схема протяжной операции горизонтального станка 7Б56

Схема протяжной операции горизонтального станка 7Б56

Движение протяжки осуществляется с помощью гидропривода, имеющего два насоса. Один из них производительностью 200 л/мин служит для подачи масла в основной (рабочий) гидроцилиндр, другой - производительностью 25 л/мин - подает масло во вспомогательный гидроцилиндр. Гидропривод позволяет осуществлять три цикла работы: полный цикл, простой цикл и наладочный. Работу на полном цикле производят длинными протяжками (1200-1300 мм) с задним хвостовиком. Протяжку устанавливают хвостовиком во вспомогательный патрон, получающий движение от штока вспомогательного цилиндра. Протяжка перемещается, поддерживаемая роликом, к рабочему патрону. Патрон захватывает передний хвостовик протяжки» перемещает ее вместе со вспомогательным патроном до его раскрытия от копира, осуществяет рабочий и обратный хода, после которых вспомогательный патрон захватывает задний хвостовик протяжки и отводит ее в исходное положение.

Простой цикл применяют при использовании коротких протяжек. В этом случае протяжку закрепляют вручную в патроне, смонтированном на салазках, получающих горизонтальное перемещение от основного гидроцилиндра по направляющим станины. Перемещения вспомогательных салазок при этом цикле не происходит.

Наладочный режим используют при настройке станка. Этот режим включает необходимые для подготовки процесса протягивания движения инструмента.

Станок работает как полуавтомат, но при оснащении его автоматизированными приспособлениями для подачи и съема деталей может работать в автоматическом цикле и может быть встроен в автоматические линии. Применяется станок в крупносерийном и массовом производстве, а с учетом простой переналадки его можно использовать и в единичном и мелкосерийном производстве.

Одна из схем протягивания показана на рис. 50. Хвостовик протяжки 5 пропускают через отверстие обрабатываемой детали 7 и втулку 8 приспособления 6, установленного в опорной плите 9.

Левый конец протяжки закрепляют в автоматическом патроне, состоящем из корпуса 4, специальной втулки 10 с внутренним диаметром, соответствующим протяжке, и двух сухарей 3. В показанном положении пружина 2, распирая деталь 1, связанную со штоком силового цилиндра, и корпус 4, сдвигает сухари 3, вследствие чего последние захватывают хвостовик протяжки.

Когда протяжка перемещается влево, происходит обработка отверстия. Во время холостого хода протяжка возвращается в исходное положение.

Корпус 4, подойдя к приспособлению 6, упирается в него и останавливается.

Шток поршня и муфта 1, продолжая движение и сжимая пружину 2, сдвигают втулку 10 вправо, сухари 3 попадают в выточку а, и движение прекращается. Теперь хвостовик протяжки можно свободно вытащить из отверстия втулки 10, вставить в следующую деталь и, установив снова, начинать обработку.

Станок работает с полным и простым циклом. При полном цикле прямого хода осуществляется подвод протяжки, замедленный рабочий ход, настроенный рабочий ход — замедленный рабочий ход при работе калибрующих зубьев и стоп. При обратном ходе осуществляется замедленный ход и отвод протяжки. Простой цикл отличается от полного отсутствием подвода и отвода протяжки.

Полный цикл станка предусматривает:

- быстрый подвод протяжки к рабочему патрону и захват ее

- замедленный ход с большей скоростью (которая обеспечивает полное использование мощности привода)

- замедленный рабочий ход (для получения требуемой шероховатости при работе калибрующих зубьев протяжки)

- раскрытие вспомогательного патрона и вывод протяжки из детали

- остановка станка для выгрузки детали

- обратный ход рабочих салазок после повторного нажатия кнопки «Пуск цикла»

- захват заготовки вспомогательным патроном в начале обратного хода

- замедление скорости в конце обратного хода и раскрытие рабочего патрона

- отвод протяжки вспомогательными салазками

- останов

Возможен неполный цикл без подвода и отвода протяжки, когда вспомогательные узлы не действуют.

Во избежание провисания свободного конца протяжки, когда она закреплена только в одном из патронов, предусмотрены поддерживающие ролики, которые могут быть отведены.

7Б56 Пример протяжных работ внутреннего протягивания

Пример протяжных работ внутреннего протягивания 7Б56

Протяжной инструмент

Читайте также: Ремонт гидравлических систем металлорежущих станков

Современный горизонтально-протяжной станок

Технические характеристики протяжного станка 7Б56

| Наименование параметра | 7Б55 | 7Б56 | 7Б57 |

|---|---|---|---|

| Основные параметры станка | |||

| Класс точности станка | Н | Н | Н |

| Номинальное тяговое усилие, кН(тс) | 100 (10) | 200 (20) | 400 (40) |

| Наибольшая длина хода рабочих салазок, мм | 1250 | 1600 | 2000 |

| Наибольшая настроенная длина хода рабочих салазок, мм | 1200 | 1550 | 1950 |

| Расстояние от станины до оси отверстия под планшайбу в опорной плите, мм | 250 | 280 | 320 |

| Максимальный наружный диаметр обрабатываемой детали, мм | 600 | 600 | 800 |

| Размеры рабочей поверхности передней опорной плиты станка, мм | 450 х 450 | 450 х 450 | 560 х 560 |

| Диаметр отверстия под планшайбу в опорной плите, мм | 160 | 200А | 250А |

| Диаметр отверстия в планшайбе, мм | 125А | 160А | 200А |

| Диаметр планшайбы, мм | 280 | 360 | 400 |

| Конусное отверстие под рабочий патрон | метр 80 | метр 80 | |

| Конусное отверстие в кронштейне вспомогательных салазок | Морзе 5 | Морзе 5 | метр 80 |

| Расстояние от основания станка до оси протяжки, м | 975 | 975 | 1060 |

| Скорость рабочего хода, м/мин | 1,5..11,5 | 13 | 1..6,15 |

| Регулирование скорости рабочего хода | бесступенчатое | бесступенчатое | бесступенчатое |

| Рекомендуемая скорость обратного хода, м/мин | 20..25 | 20..25 | 10..12 |

| Длина подвода и отвода протяжки, мм | 455 | 455 | 755 |

| Длина сопровождения протяжки | 455 | 455 | 755 |

| Скорость подвода и отвода протяжки, м/мин | 15 | 15 | 15 |

| Длина протяжки, мм | 400..1365 | 400..1415 | 900..2170 |

| Наибольшее давление настройки предохранительного клапана рабочего хода, кгс/см2 | 100 | 115 | 115 |

| Электрооборудование. Привод | |||

| Количество электродвигателей на станке | 3 | 4 | 4 |

| Электродвигатель привода главного движения (гидронасоса гидростанции), кВт (об/мин) | 18,5 (1465) | 30 (980) | 37 (980) |

| Электродвигатель привода вспомогательного движения, кВт (об/мин) | - | 2,2 (950) | 2,2 (950) |

| Электродвигатель насоса смазки, кВт (об/мин) | 0,09 (2740) | 0,09 (2740) | 0,09 (2740) |

| Электродвигатель насоса охлаждения, кВт (об/мин) | 0,15 (2800) | 0,15 (2800 | 0,15 (2800 |

| Насос главного привода (Производительность л/мин) | 2Г13-36АС (200) | НР4М-450-10 (400) | НР4М-450-10 (400) |

| Насос вспомогательного привода (Производительность л/мин) | - | Г12-33АМ (25) | Г12-33АМ (25) |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 6340 x 2090 x 1740 | 7200 х 2135 х 1950 | 9400 х 2500 х 1950 |

| Масса станка, кг | 5100 | 7000 | 13000 |

- Станок потяжной горизонтальный 7Б55, 7Б56, 7Б57, 7б56у, 7Б55у. Руководство по эксплуатации, 1981

- Ашихмин В.Н. Протягивание, 1981, стр.90.

- Кацев П.Г. Протяжные работы, 1968

- Кацев П.Г., Епифанов Н.П. Справочник протяжника, 1963

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980, стр.248.

- Тепинкичиев В.К. Металлорежущие станки, 1973, стр.76.

Список литературы:

Полезные ссылки по теме - Дополнительная информация