CU-400 (СУ-400) Станок токарно-винторезный универсальный (Болгария)

паспорт, руководство, схемы, описание, характеристики

Сведения о производителе токарно-винторезного станка CU 400

Изготовитель токарно-винторезного станка CU 400 - предприятие ЗММ Сливен АО (ZMM-Sliven AD), которое входит в станкостроительный холдинг ЗММ Болгария Холдинг АО (Zmm-Bulgaria Holding AD) - крупнейший производитель универсальных токарных станков в Европе.

Станки, выпускаемые Болгарскими станкостроительными заводами

- С8С станок токарно-винторезный универсальный Ø 300, Болгария

- С11МТ (С 11МТ) станок токарно-винторезный универсальный Ø 515, г. Троян

- CU 325 (Су 325) станок токарно-винторезный универсальный Ø 325, г. Сливен

- CU 400 (Су 400) станок токарно-винторезный универсальный Ø 440, г. Сливен

- CU 400M (Су 400М) станок токарно-винторезный универсальный Ø 440, г. Сливен

- CU 500 (Су 500) станок токарно-винторезный универсальный Ø 500, г. Сливен

- CU 630 (Су 630) станок токарно-винторезный универсальный Ø 500, г. Сливен

- МС-032 пятикоординатный обрабатывающий центр Ø 320, НПК МС г. София

- ФУ-321 консольно-фрезерный универсальный 320 х 1370, Арсенал г. Казанлык

- ФВ-321М консольно-фрезерный вертикальный 320 х 1350, Арсенал г. Казанлык

CU-400 (СУ-400) Станок токарно-винторезный универсальный. Назначение, область применения

Токарно-винторезный станок CU 400 (СУ-400) предназначен для выполнения различных токарных работ и нарезания метрической, модульной, дюймовой и питчевой резьб. Обрабатываемые детали устанавливаются в центрах или патроне.

Используя конусную линейку (опция) на станке CU 400 можно обрабатывать конические поверхности.

Принцип работы и особенности конструкции станка CU 400

Универсальный токарный станок CU400 оснащен 21 прямыми и 11 обратными скоростными ступенями частоты вращения шпинделя. Скоростные ступени станка указаны в паспорте на рисунках 4-3, 4-4, 4-5 и 4-6.

В соответствии с заказом клиента станок CU-400 может быть поставлен с концом шпинделя согласно DIN55027/ISO702-III или согласно USAS B-5.9-D1/ ISO702-II (Camlock).

Токарный станок CU-400 можно настроить для нарезания метрической, дюймовой, модульной и питчевой резьбы, как это указано на лицевой табличке станка.

Шпиндельная система, зубчатые трансмиссии и другие механизмы в коробке скоростей смазываются автоматически через зубчатый масляный насос и путем разбрызгивания.

Механизмы в коробке подач смазываются автоматически поршневым масляным насосом и через разбрызгивание.

Модификации токарно-винторезного станка CU 400

- CU 400 - базовая модель; отверстие в шпинделе Ø 62 мм. Диаметр переднего подшипника шпинделя Ø 100 мм.

- CU 400M - увеличенное отверстие в шпинделе до Ø 72 мм. Диаметр подшипника Ø 120 мм.

- CU 400MT - увеличенное отверстие в шпинделе до Ø 100 мм. Диаметр подшипника Ø 140 мм

- CU 400RD - встроенный в главный привод преобразователь частоты - бесступенчатое регулирование скорости шпинделя.

Габариты рабочего пространства токарного станка CU-400 (СУ-400). Эскиз суппорта

Габариты рабочего пространства токарного станка CU-400

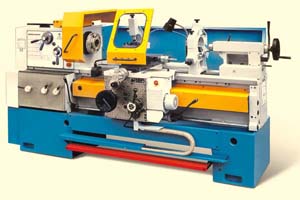

Общий вид токарно-винторезного станка CU-400 (СУ-400)

Фото токарно-винторезного станка CU-400

Фото токарно-винторезного станка CU-400

Фото токарно-винторезного станка CU-400

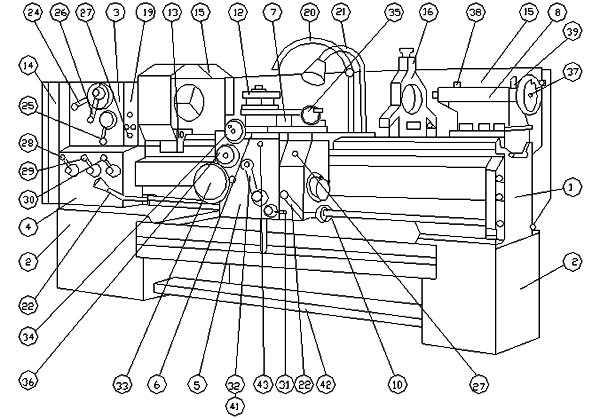

Расположение составных частей и органов управления токарным станком CU-400 (СУ-400)

Расположение органов управления токарным станком CU-400

Расположение органов управления токарным станком CU-400

Перечень составных частей органов управления токарного станка CU-400 (СУ-400)

- Станина

- Тумбы

- Коробка скоростей шпинделя

- Коробка подач

- Коробка суппорта

- Суппорт нижний

- Суппорт верхний (резцовые салазки)

- Бабка задняя

- Привод

- Вал ходовой

- Гитара

- Резцедержатель

- Аварийный упор

- Крышка гитары

- Щиты - ограждение

- Люнеты – комплект

- Электрический пульт

- Рукоятка для перевключения на "левую" и "правую" резьбу

- Пульт управления

- Охлаждающее устройство

- Устройство освещения

- Рычаг управления для включения в "прямом" и "обратном" направлении вращения или для выключения вращения шпинделя

- Рукоятка для выбора "нормального" или "увеличеного" шага резьбы и подач

- Рукоятка для выбора оборотных ступеней

- Рукоятка для выбора диапазонов оборотного порядка

- Рукоятка для выбора оборотных ступеней

- Кнопка "стоп" (аварийная)

- Рукоятка для выбора шагов подачи или резьбы

- Рукоятка для выбора шагов подачи или резьбы

- Рукоятка для перевключения движения к ведущему валу или ведущему винту

- Рукоятка для включения и выключения разъемной гайки

- Рычаг управления продольных и поперечных движений

- Маховик ручного продольного движения

- Маховик ручной поперечной подачи

- Маховик ручного перемещения верхнего суппорта

- Нониус для учета продольного перемещения

- Маховик ручного перемещения пиноли

- Рукоятка для застопоривания пиноли

- Рукоятка для застопоривания задней бабки

- Главный выключатель

- Кнопка для включения и выключения ускоренного перемещения

- Педаль для аварийной остановки

- Кнопка для смазки направляющих

- Табличка для нарезания многозаходной резьбы

Краткое описание основных узлов станка CU-400 (СУ-400)

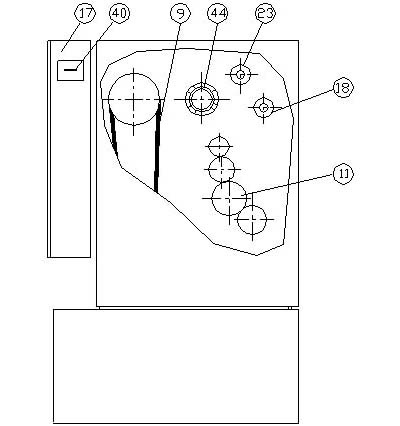

Выбор скорости вращения шпинделя

Универсальные токарные станки СU400 оснащены 21 прямыми и 11 обратными скоростными ступенями частоты вращения шпинделя. Скоростные ступени для каждой конкретной модели станка указаны на рисунках 4-3, 4-4, 4-5 и 4-6.

Выбор скоростной ступени для всех моделей производится рукоятками 24, 25 и 26.

Диск, на рис.4-3 и рис.4-5, находящийся на лицевой стороне коробки скоростей и управляемый рукояткой 24 рис.4-1, имеет четыре фиксированных положения. Сектор диска, в котором находятся требуемые обороты, устанавливается левее или правее вертикальной линии в зависимости от того, где находится фиксированное положение диска.

Рукояткой 26, рис.4-2, имеющей два фиксированных положения, указатель устанавливается в направлении к соответствующему сектору.

Примечание: При модели CU500MT сектор с требуемыми оборотами рис.4-4 позиционируется против стрелки на табличке.

Ступица, рис.4-6, управляемая рукояткой 25, рис.4-1, снабжена тремя цветовыми индикациями (зеленой, красной и синей) рис.4-6. Цвет на фоне требуемой оборотной ступени устанавливается напротив стрелки на табличке.

Запуск и остановка шпинделя для вращения в прямом или обратном направлении производится рукояткой 22 рис.4-1.

Предупреждение: Перемена скорости вращения шпинделя производится ТОЛЬКО после остановки шпинделя. Любая попытка перемены скорости при вращающемся шпинделе ведет к риску серьезного повреждения в коробке скоростей и утере права на гарантию.

Привод подачи

Механизм подачи станка для подач и нарезания резьбы включает:

- Механизм для нормального и увеличенного шага, левой и правой резьбы: он расположен в коробке скоростей поз.3 рис.4.2 и его настройка производится рукоятками – поз.23 и18;

- Гитара, рис.4-2 поз.11: ее настройка производится путем перемещения самого нижнего зубчатого блока, согласно рис.4-7; 4-8; 4-9 и 4-10 или табличке, установленной на лицевую часть коробки скоростей;

- Коробка подач позиция 4 рис.4.1: ее настройка производится рукоятками 28 и 29 на шаг резьбы или подачу и рукояткой 30 на вид резьбы и подачу;

- Коробка суппорта: автоматическое движение подач суппорта осуществляется ведущим валом и суппортным механизмом. Включение и выключение продольной или поперечной подачи суппорта производится рукояткой 32 рис.4-1. Направление, в котором перемещается рукоятка, соответствует направлению движения суппорта.

Движение суппорта при нарезании резьбы осуществляется через ведущий винт и разъемную гайку коробки суппорта. Зацепление разъемной гайки к ведущему винту производится посредством рукоятки 31 рис.4-1.

Между рукояткой для включения автоматических подач и рукояткой для зацепления разъемной гайки обеспечена защита, которая обеспечивает включение только одной из них.

Управление суппорта при зацепленной гайке производится через рукоятки 22 рис.4-1.

Кроме движения для подач суппорт оснащен устройством для быстрого хода с отдельным электродвигателем.

Включение быстрого хода суппорта производится установкой рукоятки 32 рис.4-1 на автоматическую подачу в желаемом направлении движения и нажатием кнопки 41 рис.4-2 для включения электродвигателя. Коробка суппорта оснащена обгонной муфтой, которая обеспечивает включение суппорта на быстрый ход как при выключенном, так и при включенном движении коробкой подач.

Настройка станка для нарезания резьбы

Станок можно настроить для нарезания метрической, дюймовой, модульной и питчевой резьбы, как это указано на лицевой табличке станка.

Процедура:

- Задайте обороты и оборотный обхват ручками 24, 25 и 26 рис.4-1 и согласно табличке для резьбы;

- Рукояткой 23, рис.4-2 задайте механизму нормальный или увеличенный шаг;

- Рукояткой 18, рис. 4-2 задайте направление (левая или правая резьба);

- Настройте самый нижний зубчатый блок гитары на поз.11 рис.4-2 согласно табличке для резьбы;

- Задайте множительный механизм рукоятки 28, рис.4-1 согласно табличке для резьбы (А; B; C; D);

- Задайте избирательный механизм рукояткой 29, рис.4-1 согласно табличке для резьбы (1, 2, 3, 4, 5, 6, 7 и 8);

- Задайте вид резьбы рукояткой 30, рис.4-1;

- Рукояткой 31, рис.4-1 произведите зацепление разъемной гайки к винту;

Кроме указанной резьбы, в таблице на лицевой табличке показаны также три дополнительные резьбы, которые настраиваются вышеизложенным способом.

Кроме указанной резьбы, в таблице на лицевой табличке показаны также три дополнительные резьбы, настройка которых отличается от той, которая была описана выше в тексте. (Следуйте указаниям дополнительной таблички).

Нарезание многозаходной резьбы

Процедура:

- Настройте станок для резьбы с шагом резьбы, помноженным на число ходов, согласно п.4.6;

- Произведите нарезание первого хода резьбы;

- Через ременную шайбу вручную произведите вращение шпинделя таким образом, чтобы цифра 0 с таблички 44, рис.4-2 очутилась напротив указателя;

- Установите рукоятку 18, рис.4-2 в нейтральном положении;

- Произведите вращение шпинделя в направлении, указанном на табличке, до тех пор, пока цифра, соответствующая числу ходов резьбы, не очутится напротив указателя;

- Включите рукоятку 18 рис.4-2;

- Произведите нарезание следующего хода резьбы и т.д. путем повтора действий от п.3 до п.7 до нарезания всех ходов желаемой резьбы.

Предупреждение: При нарезании многоходовой резьбы, скорость резания не изменять.

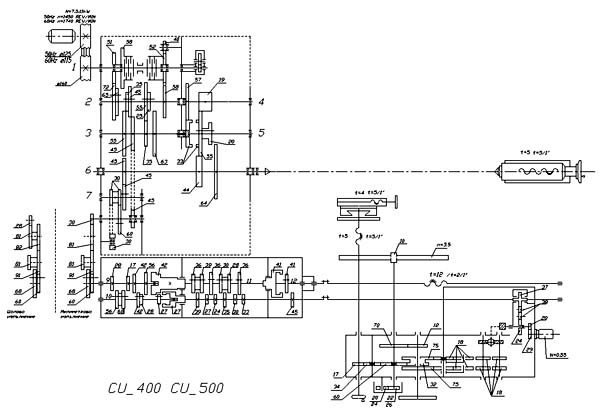

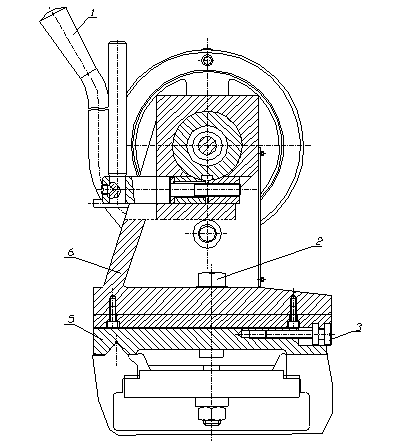

Схема кинематическая токарно-винторезного станка CU-400 (СУ-400)

Кинематическая схема токарно-винторезного станка CU-400

Схема кинематическая токарно-винторезного станка CU-400 (СУ-400). Смотреть в увеличенном масштабе

Кинематическая схема приведена для понимания связей и взаимодействия основных элементов станка.

Основные узлы токарно-винторезного станка CU-400

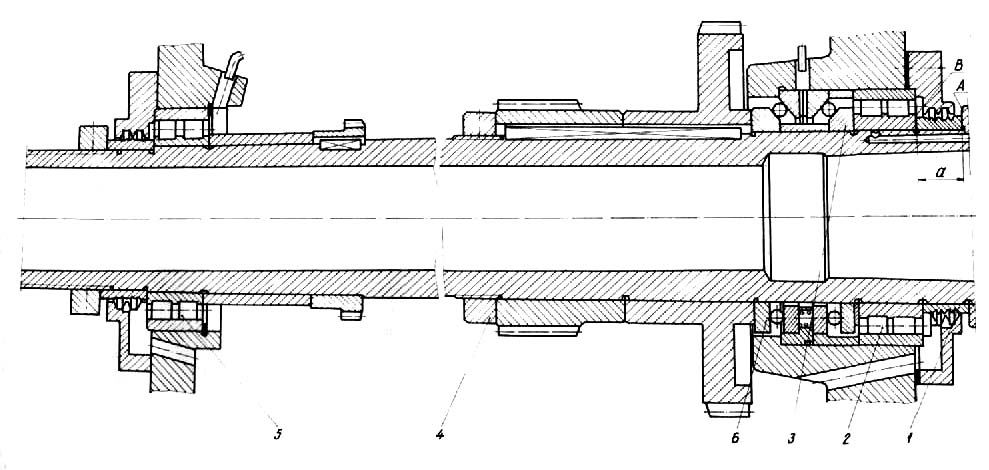

Шпиндель токарно-винторезного станка CU-400

Шпиндель токарно-винторезного станка CU-400. Смотреть в увеличенном масштабе

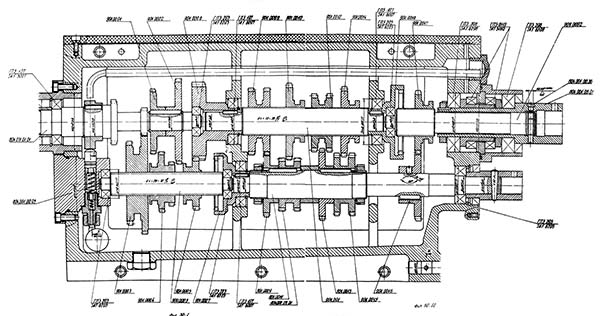

Коробка подач токарно-винторезного станка CU-400

Коробка подач токарно-винторезного станка CU-400. Смотреть в увеличенном масштабе

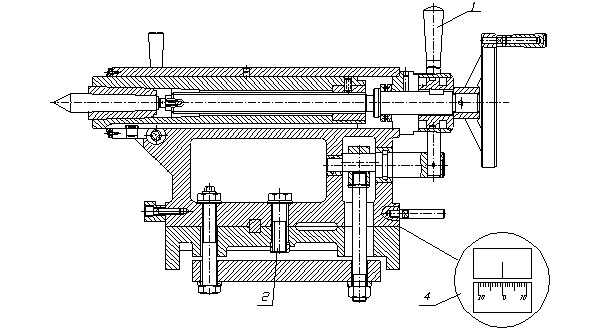

Задняя бабка токарно-винторезного станка CU-400

Задняя бабка токарно-винторезного станка CU-400

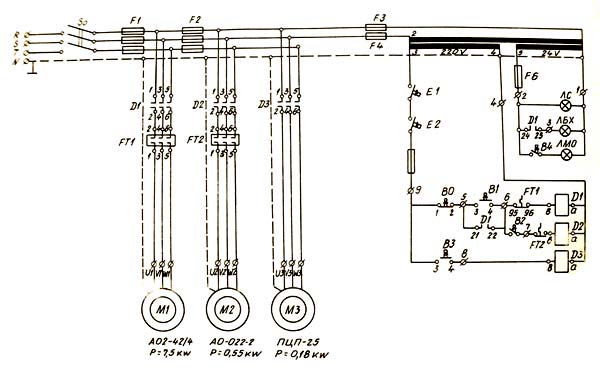

Схема электрическая принципиальная токарно-винторезного станка CU-400 (СУ-400)

Электрическая схема токарно-винторезного станка CU-400

Электрооборудование станка CU-400 (СУ-400)

Станок CU-400 (СУ-400) оснащен главным электродвигателем, электродвигателем для быстрого хода, электродвигателем насоса охлаждающей установки, панелью в электрошкафу, панелью управления с органами управления, рабочим освещением, соединительными кабелями и проводами, защитными средствами и др.

Электропроводка и панель в электрошкафу как и мощность главного электродвигателя, питающее напряжение и частота исполняются согласно заказу клиента.

Все электродвигатели трехфазные асинхронные.

Питание цепи управления производится через трансформатор с вторичным напряжением в 24V и частотой в зависимости от заказа клиента.

В соответствии с нормами безопасности рабочее освещение из 12V.

Относительно деталей по электрооборудованию и схеме соединений см. приложенную к этому руководству экспедиционную электрическую документацию.

Защита от короткого замыкания

Главный электродвигатель и электродвигатель насоса охлаждающей системы защищены от короткого замыкания через предохранительные цепные выключатели (в электрошкафу), а от перегрузки через токовую защиту (биметаллические термические реле) FT1, FT2, FR1.

Из-за кратковременного режима работы электродвигателя для быстрого хода он обеспечен только цепным выключателем.

Трансформатор (ТС) защищен предохранителями FU1 … FU4.

В целях механической и электрической защиты этот станок оснащен следующими микровыключателями:

- Микровыключатель дверцы электрошкафа - SQ1

- Микровыключатель щита универсального патрона - SQ3

- Микровыключатель муфты - SQ4

- Микровыключатель дверцы коробки гитары - SQ5

- Аварийная “стоп” - кнопка (красный гриб) на командной панели коробки скоростей - SB0

- Аварийная “стоп” - кнопка (красный гриб) на командной панели коробки суппорта - SB5

- Электропроводка, соединители и все электрические элементы электрооборудования станка помещены внутрь корпуса станка и защищены от механических, атмосферных или химических воздействий.

- Станок оснащен защитой от повторного запуска главного электродвигателя при условии, что не освобожден шпиндель (SQ4 выключен)

Этот станок можно доставить с дополнительной аварийной “стоп” - педалью по заказу клиента (опция).

Читайте также: Производители токарных станков в России

CU-400 (СУ-400) Станок токарно-винторезный. Видеоролик.

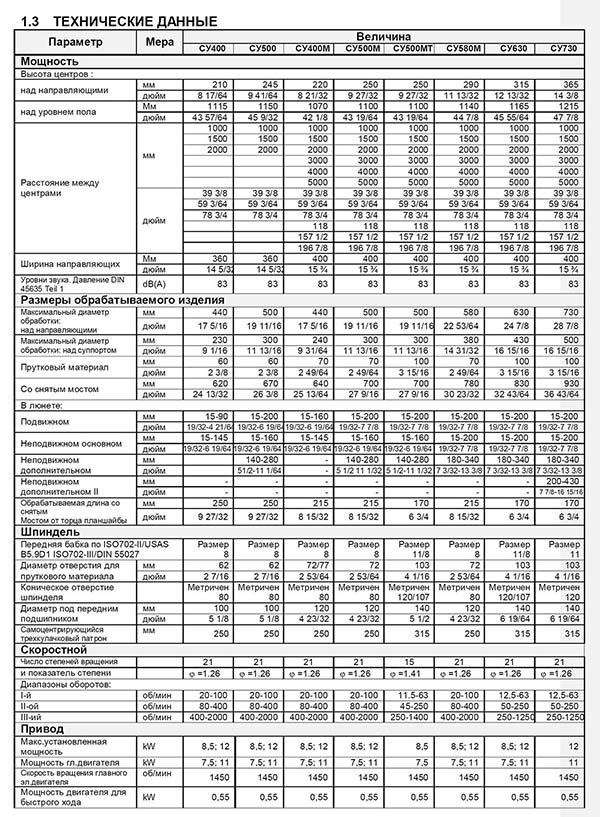

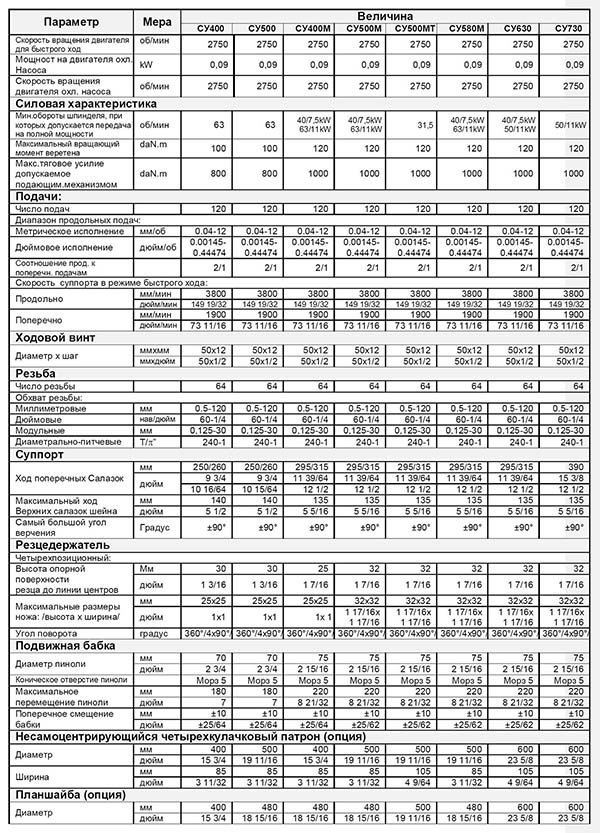

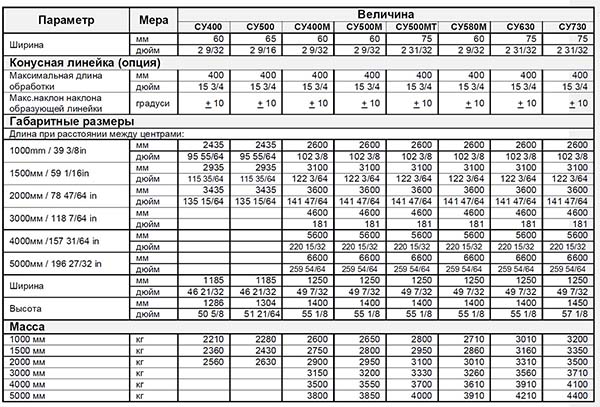

Технические характеристики токарного станка CU-400 (СУ-400)

Технические характеристики токарных станков CU

Технические характеристики токарных станков CU. Смотреть в увеличенном масштабе

Технические характеристики токарных станков CU

Технические характеристики токарных станков CU. Смотреть в увеличенном масштабе

Технические характеристики токарных станков CU

Технические характеристики токарных станков CU. Смотреть в увеличенном масштабе

| Наименование параметра | 16К20 | СУ-400 | СУ-500 | СУ-400М | СУ-500М | СУ-580М |

|---|---|---|---|---|---|---|

| Основные параметры станка | ||||||

| Класс точности по ГОСТ 8-82 | Н | Н | Н | Н | Н | Н |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 400 | 440 | 500 | 440 | 500 | 500 |

| Высота оси центров над плоскими направляющими станины, мм | 215 | 210 | 245 | 220 | 250 | 290 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 230 | 300 | 240 | 300 | 300 |

| Наибольшая длина заготовки, устанавливаемой в центрах (РМЦ), мм | 710, 1000 1400, 2000 |

1000, 1500, 2000 | 1000, 1500, 2000 | 1000, 1500 2000, 3000 |

1000, 1500 2000, 3000 |

1000, 1500 2000, 3000 |

| Ширина направляющих, мм | 360 | 360 | 400 | 400 | 400 | |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 225 | |||||

| Наибольший диаметр сверла при сверлении стальных деталей, мм | 25 | |||||

| Наибольшая масса заготовки, обрабатываемой в центрах, кг | 460..1300 | |||||

| Наибольшая масса заготовки, обрабатываемой в патроне, кг | 200 | |||||

| Шпиндель | ||||||

| Диаметр отверстия в шпинделе, мм | Ø 52 | Ø 62 | Ø 62 | Ø 72 | Ø 72 | Ø 72 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | Ø 50 | Ø 60 | Ø 60 | Ø 70 | Ø 70 | Ø 70 |

| Частота вращения шпинделя в прямом направлении, об/мин | 12,5..1600 | 20..100; 80..400; 400..2000 | 20..100; 80..400; 400..2000 | |||

| Частота вращения шпинделя в обратном направлении, об/мин | 19..1900 | 20..100; 80..400; 400..2000 | 20..100; 80..400; 400..2000 | 20..100; 80..400; 400..2000 | 20..100; 80..400; 400..2000 | 20..100; 80..400; 400..2000 |

| Количество прямых скоростей шпинделя | 22 | 21 | 21 | 21 φ = 1,26 | 21 φ = 1,26 | 21 φ = 1,26 |

| Количество обратных скоростей шпинделя | 11 | 11 | 11 | 11 | 11 | 11 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | |||||

| Конец шпинделя по ISO702-II/USAS B5.9D1 ISO702-III/DIN 55027 | 8 | 8 | ||||

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 | М 80 | М 80 | М 80 | М 80 | М 80 |

| Диаметр фланца шпинделя, мм | 170 | |||||

| Диаметр патрона, мм | 250 | 250 | ||||

| Наибольший крутящий момент на шпинделе, Нм | 1000 | 100 | 100 | 120 | 120 | 120 |

| Суппорт. Подачи | ||||||

| Наибольшая длина продольного перемещения, мм | 645, 935, 1335, 1935 | |||||

| Наибольшая длина поперечного перемещения, мм | 300 | 250/ 260 | 250/ 260 | 295 | 295 | 295 |

| Винт ходовой - Диаметр х шаг, мм | 50 х 12 | 50 х 12 | 50 х 12 | |||

| Скорость быстрых продольных перемещений, мм/мин | 3800 | 3800 | 3800 | 3800 | 3800 | 3800 |

| Скорость быстрых поперечных перемещений, мм/мин | 1900 | 1900 | 1900 | 1900 | 1900 | 1900 |

| Максимально допустимая скорость перемещений при работе по упорам, мм/мин | 250 | |||||

| Минимально допустимая скорость перемещения каретки (суппорта), мм/мин | 10 | |||||

| Цена деления лимба продольного перемещения, мм | 1 | |||||

| Цена деления лимба поперечного перемещения, мм | 0,05 | |||||

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,04..12 | 0,04..12 | 0,039..12 | 0,039..12 | 0,039..12 |

| Диапазон поперечных подач, мм/об | 0,025..1,4 | 0,02..6 | 0,02..6 | |||

| Количество подач продольных | 42 | 120 | 120 | 120 | 120 | 120 |

| Количество подач поперечных | 21 | 60 | 60 | 60 | 60 | 60 |

| Количество нарезаемых резьб - метрических | 64 | 64 | 64 | 64 | 64 | |

| Количество нарезаемых резьб - модульных | 64 | 64 | 64 | 64 | 64 | |

| Количество нарезаемых резьб - дюймовых | 64 | 64 | 64 | 64 | 64 | |

| Количество нарезаемых резьб - питчевых | 64 | 64 | 64 | 64 | 64 | |

| Пределы шагов метрических резьб, мм | 0,5..112 | 0,5..120 | 0,5..120 | 0,5..120 | 0,5..120 | 0,5..120 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,5 | 60..1/4 | 60..1/4 | 60..1/4 | 60..1/4 | 60..1/4 |

| Пределы шагов модульных резьб, модуль | 0,5..112 | 0,125..30 | 0,125..30 | 0,125..30 | 0,125..30 | 0,125..30 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,5 | 240..1 | 240..1 | 240..1 | 240..1 | 240..1 |

| Наибольшее усилие, допускаемое механизмом подач на резце - продольное, Н | 5884 | 10000 | 10000 | 10000 | ||

| Наибольшее усилие, допускаемое механизмом подач на резце - поперечное, Н | 3530 | 5000 | 5000 | 5000 | ||

| Резцовые салазки | ||||||

| Наибольшее перемещение резцовых салазок, мм | 150 | 140 | 140 | 135 | 135 | 135 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | |||||

| Наибольший угол поворота резцовых салазок, град | ±90° | ±90° | ±90° | |||

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° | 1° | |||

| Наибольшее сечение державки резца, мм | 25 х 25 | 25 х 25 | 25 х 25 | 32 х 32 | 32 х 32 | 32 х 32 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 25 | 30 | 30 | 36 | 36 | 36 |

| Число резцов в резцовой головке | 4 | 4 | 4 | 4 | 4 | 4 |

| Задняя бабка | ||||||

| Диаметр пиноли задней бабки, мм | 70 | 70 | 75 | 75 | 75 | |

| Конус отверстия в пиноли задней бабки по ГОСТ 2847-67 | Морзе 5 | Морзе 5 | Морзе 5 | Морзе 5 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 150 | 180 | 180 | 250 | 250 | 250 |

| Перемещение пиноли на одно деление лимба, мм | 0,1 | |||||

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±10 | ±10 | ±10 | ±10 | ±10 |

| Электрооборудование | ||||||

| Электродвигатель главного привода, кВт (об/мин) | 11 | 7,5; 11 (1450) | 7,5; 11 (1450) | 7,5; 11 (1450) | 7,5; 11 (1450) | 7,5; 11 (1450) |

| Электродвигатель привода быстрых перемещений, кВт | 0,12 | 0,55 | 0,55 | 0,55 | 0,55 | 0,55 |

| Электродвигатель насоса СОЖ, кВт | 0,125 | 0,09 | 0,09 | 0,18 | 0,18 | 0,18 |

| Габариты и масса станка | ||||||

| Габариты станка (длина ширина высота) РМЦ=1000, мм | 2795 х 1190 х 1500 | 2435 х 1185 х 1286 | 2435 х 1185 х 1304 | 2600 х 1250 х 1400 | 2600 х 1250 х 1400 | 2600 х 1250 х 1400 |

| Масса станка, кг | 3010 | 2210 | 2280 | 2600 | 2600 | 2710 |

- Универсальные токарные станки CU400, CU500, CU400V, CU500M, CU500MT, CU580M, CU630, CU730. Руководство, Болгария

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки., 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки. Дополнительная информация

CU-400 (СУ-400) Паспорт токарно-винторезного станка, (doc) 3,6 Мб, Скачать

CU-400 (СУ-400) Паспорт токарно-винторезного станка, (doc) 3,6 Мб, Скачать