ГДВ500 Станок вертикальный фрезерный многоцелевой (вертикальный обрабатывающий центр)

схемы, описание, характеристики

Сведения о производителе горизонтального обрабатывающего центра ГДВ500

Изготовителем сверлильно-фрезерно-расточных станков - вертикальных обрабатывающих центров с инструментальным магазином ГДВ500 (ГДВ500ПМФ, ГД2В04ПМФ4) Гомельский станкостроительный завод им. С. М. Кирова, СтанкоГомель.

Гомельский станкостроительный завод в 80-е годы завод освоил производство многооперационных станков с ЧПУ вертикального и горизонтального исполнения. Основная специализация завода: вертикальные и горизонтальные обрабатывающие центры с базовыми размерами стола 500х500 мм.

Станки, выпускаемые предприятием Гомельский станкостроительный завод им. С. М. Кирова, СтанкоГомель

- 7Д36 - станок поперечно-строгальный с гидравлическим приводом, 450 х 710

- 7Д37 - станок поперечно-строгальный с гидравлическим приводом, 560 х 1000

- 7Д430 - станок долбежный с гидравлическим приводом, Ø 630

- 7Д450 - станок долбежный с гидравлическим приводом, Ø 800

- 7М36 - станок поперечно-строгальный с гидравлическим приводом, 450 х 710

- 7М37 - станок поперечно-строгальный с гидравлическим приводом, 560 х 1000

- 7М430 - станок долбежный с гидравлическим приводом, Ø 630

- 737 - cтанок поперечно-строгальный с гидравлическим приводом, 450 х 900

- 7307д - cтанок поперечно-строгальный с гидравлическим приводом, 450 х 710

- 7310д - cтанок поперечно-строгальный с гидравлическим приводом, 560 х 1000

- 7403 - станок долбежный с гидравлическим приводом, Ø 630

- 7405 - станок долбежный с гидравлическим приводом, Ø Ø 800

- 7430 - станок долбежный с гидравлическим приводом, Ø 650

- ГД200 - станок долбежный с механическим приводом малогабаритный, Ø 500

- ГД320 - станок долбежный с гидравлическим приводом, Ø 770

- ГД500 - станок долбежный с гидравлическим приводом, Ø 940

- ГДВ-500 - станок фрезерный вертикальный многоцелевой, 630 х 500

- ИР-500 - станок фрезерный горизонтальный многоцелевой, 500 х 500

- FSS350MR - станок консольно-фрезерный вертикальный, 315 х 1250

- FSS450MR - станок консольно-фрезерный вертикальный, 400 х 1600

- FU350 MRApUG - станок консольно-фрезерный широкоуниверсальный, 315 х 1250

- FU450 MRApUG - станок консольно-фрезерный широкоуниверсальный, 400 х 1600

ГДВ500 (ГД2В04ПМФ4) станок многоцелевой горизонтально-фрезерный обрабатывающий центр. Назначение, область применения

Сверлильно-фрезерно-расточной станок ГДВ500 с числовым программным управлением (ЧПУ), автоматической сменой инструмента (АСИ) и сменой обрабатываемых деталей предназначен для высокопроизводительной обработки корпусных деталей массой до 400 кг из конструкционных материалов от легких сплавов до высокопрочных сталей, в условиях мелкосерийного и серийного производства.

Широкий диапазон частоты вращения шпинделя и скоростей подач позволяет производить сверление, зенкерование, развертывание, растачивание точных отверстий, связанных координатами, фрезерование по контуру с линейной и круговой интерполяцией, нарезание резьбы метчиками.

Принцип работы и особенности конструкции станка ГДВ500

Станок оснащен устройством ЧПУ типа 3С140, крестовым столом, инструментальным магазином и устройством автоматической смены заготовок челночного типа.

Перемещение подвижных узлов по всем трем осям осуществляется от высокомоментных электродвигателей, которые через упругие муфты высокой жесткости непосредственно соединены с ходовыми винтами прецизионных шариковых винтовых пар.

Базовые детали станка изготовляются из высококачественного чугуна и имеют оребренную конструкцию, что обеспечивает максимальную жесткость и виброустойчивость при высокопроизводительной обработке, а также гарантирует длительное сохранение точности.

Линейные координатные перемещения подвижных узлов осуществляются по накладным направляющим, изготовленным из высококачественной термообработанной стали с высокой поверхностной твердостью и шероховатостью. Применение пары качения «Закаленная сталь — линейные опоры качения» гарантирует высокую точность позиционирования, износостойкость, устойчивость станка при резании на максимальных режимах обработки.

Вращение шпинделя осуществляется от электродвигателя постоянного тока через двухступенчатую коробку скоростей. В пределах каждой ступени частота вращения шпинделя регулируется бесступенчато. Применение прецизионных подшипников обеспечивает оптимальную точность, жесткость и виброустойчивость шпиндельного устройства.

Гидромеханическое устройство зажима инструмента в шпинделе гарантирует надежность и быстродействие крепления режущего инструмента.

Ориентация угла поворота шпинделя осуществляется электронным датчиком.

Конструкция шпиндельного устройства предусматривает обдув оправки инструмента и конуса шпинделя.

Устройство автоматической смены инструмента представляет собой манипуляторную систему, состоящую из вращающегося инструментального магазина барабанного типа с 30 кодированными гнездами для инструмента, манипулятора и автооператора.

Выбор инструмента осуществляется в любой последовательности в соответствии с технологической программой.

Устройство автоматической смены заготовок на две позиции, расположенное перед станком, дает возможность работать станку в автоматическом режиме без участия оператора.

Работа гидросистемы станка обеспечивается гидростанцией открытого типа. Наличие в гидросистеме гидроаккумулятора позволило применить гидростанцию с насосной установкой малой мощности. Охлаждение масла в гидросистеме происходит в теплообменнике с воздушным охлаждением.

На пульте станка имеются устройства коррекции частоты вращения шпинделя и подач, позволяющие менять режимы резания в процессе обработки.

Ввод программ осуществляется с клавиатуры и перфолент, возможен вывод текущей информации, кадров, параметров, корректоров на индикацию. Для кодирования технологической программы используется код ISO.

На станке охлаждаются как лезвие инструмента, так и обрабатываемая деталь, что обеспечивает высокую стойкость режущего инструмента, снижение температурных деформаций деталей, смыв стружки с ее поверхности. Удаление стружки шнековым транспортером позволяет полностью очистить от нее рабочую зону станка.

Ограждение станка надежно защищает оператора от стружки и СОЖ в процессе работы. Зона резания хорошо освещена.

Станок изготовлен по единым техническим условиям ТУ2-024.0222494.213—88.

Класс точности станка П по ГОСТ 8—82Е.

Категория качества — высшая.

Разработчик — Гомельское СКБ ОЦ СПО им. С. М. Кирова.

Станки многоцелевые - обрабатывающие центры. Общие сведения

Синонимы: многоцелевой станок, многооперационный станок, обрабатывающий центр, сверлильно-фрезерно-расточной станок с ЧПУ и АСИ, фрезерный вертикальный обрабатывающий центр, станок горизонтально-фрезерный с ЧПУ и АСИ, Machining Center, Horizontal boring and milling center for cubical workpieces, Special purpose machining center, High speed machining center (HSC)

Многоцелевой (многооперационный) станок — это станок для комплексной обработки заготовок с числовым программным управлением и автоматической сменой инструментов.

Многим специалистам нравится название — обрабатывающий центр (ОЦ). Аналогичные термины используют за рубежом.

Кроме многоцелевых, существуют и другие станки с ЧПУ с автоматической сменой режущих инструментов, которые не называют многооперационными. В чем же различие между ними.

Многооперационные станки отличаются особо высокой концентрацией обработки. На них производят черновую, получистовую и чистовую обработку сложных корпусных заготовок, содержащих десятки обрабатываемых поверхностей, выполняют самые разнообразные технологические переходы: фрезерование плоскостей, уступов, канавок, окон, колодцев; сверление, зенкерование, развертывание, растачивание гладких и ступенчатых отверстий; растачивание отверстий инструментами с тонким регулированием на размер; обработку наружных и внутренних поверхностей и др. Для осуществления этих операций на станке необходимо иметь большой запас металлорежущих инструментов. У станков с ЧПУ и автоматической сменой инструментов запас инструментов создается обычно в револьверных головках. Среди них фрезерные и сверлильные станки, предназначенные для изготовления главным образом таких корпусных и плоскостных деталей, для обработки которых достаточно иметь 5—10 различных инструментов. Многооперационные станки имеют инструментальные магазины с запасом в 15-30, а при необходимости в 50—100 и более инструментов.

Еще одна важная особенность большинства многооперационных станков — наличие поворотного стола или делительного приспособления с периодическим или непрерывным (по программе) делением. Это обязательное условие для обработки заготовки с нескольких сторон без переустановки. МС новых конструкций оснащают дополнительными столами и устройствами для автоматической смены заготовок. Заготовки предварительно закрепляют на столе-спутнике, и вместе с ним они попадают с дополнительного стола на основной. Установку заготовки в спутник и снятие обработанной детали производят во время работы станка. Таким образом, вспомогательное время, затрачиваемое на загрузку — разгрузку станка, сводится к минимуму.

Многооперационные станки имеют чаще всего контурную или универсальную систему управления, позволяющую обрабатывать разнообразные криволинейные поверхности, фрезеровать отверстия и т.д. МС отличаются широким диапазоном бесступенчатого регулирования частоты вращения шпинделя (заготовки) и подач, высокими (8—12 м/мин) скоростями быстрых (вспомогательных) ходов, особо высокой жесткостью и надежностью.

В связи с высокой стоимостью многооперационных станков их используют для обработки наиболее технологически сложных заготовок. В этих случаях один многоцелевой станок может заменить три — пять станков с ЧПУ или пять — десять универсальных станков.

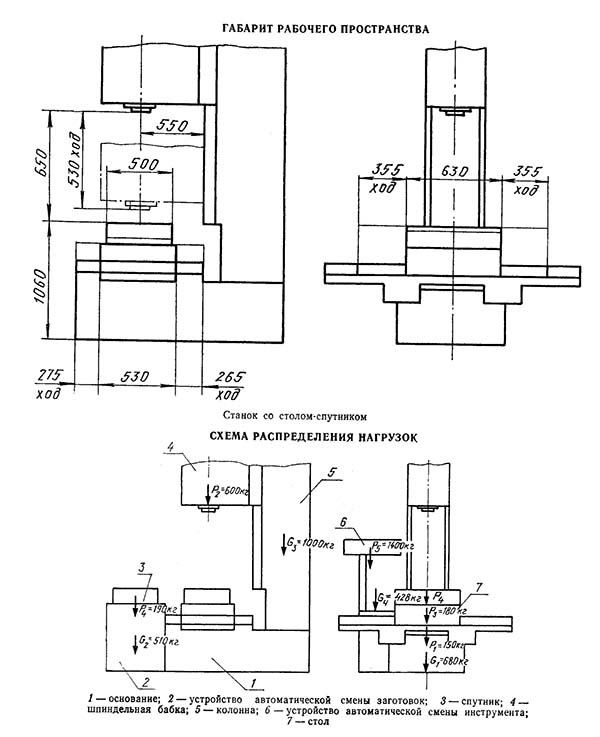

Габарит рабочего пространства станка ГДВ500

Габаритные размеры рабочего пространства станка ГДВ500

Габаритные размеры рабочего пространства станка ГДВ500. Смотреть в увеличенном масштабе

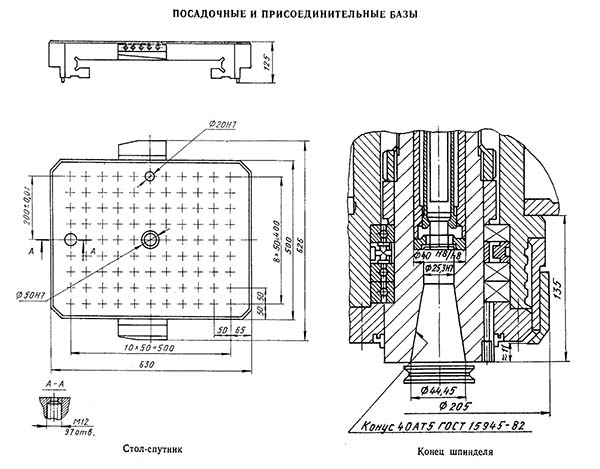

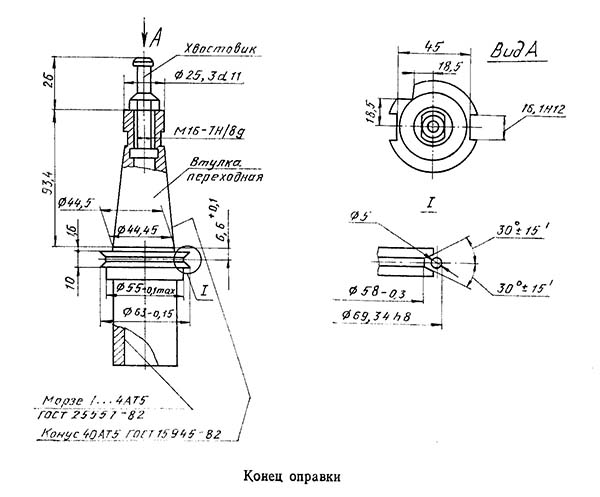

Посадочные и присоединительные базы станка ГДВ500. Шпиндель

ГДВ500 Посадочные и присоединительные базы многоцелевого станка

ГДВ500 Посадочные и присоединительные базы многоцелевого станка. Смотреть в увеличенном масштабе

ГДВ500 Посадочные и присоединительные базы многоцелевого станка

ГДВ500 Посадочные и присоединительные базы многоцелевого станка. Смотреть в увеличенном масштабе

Общий вид многоцелевого станка с ЧПУ ГДВ500

Фото многоцелевого станка ГДВ500

Фото многоцелевого станка ГДВ500

Фото многоцелевого станка ГДВ500

Фото многоцелевого станка ГДВ500

Фото многоцелевого станка ГДВ500

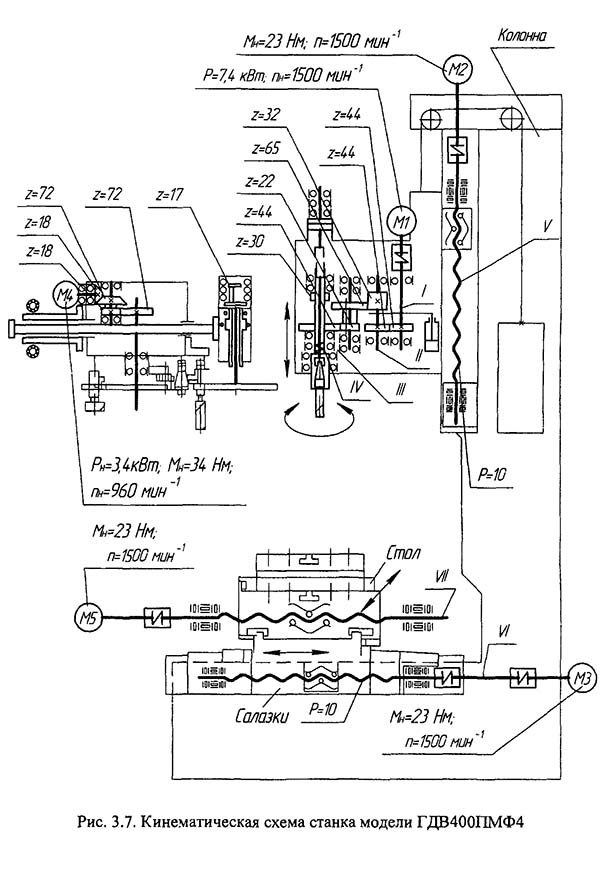

Кинематическая схема многоцелевого станка ГДВ500ПМФ4

Кинематическая схема вертикального фрезерного центра ГДВ500

Схема кинематическая многоцелевого станка ГДВ500ПМФ4. Смотреть в увеличенном масштабе

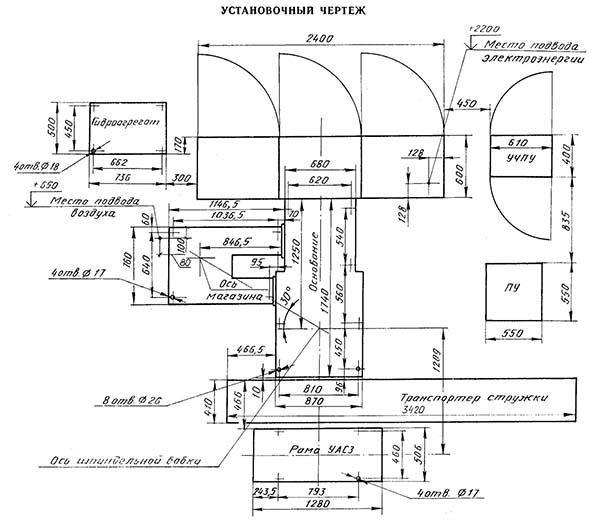

Установочный чертеж многоцелевого фрезерного центра ГДВ500

Установочный чертеж вертикального фрезерного центра ГДВ500

Установочный чертеж многоцелевого фрезерного центра ГДВ500. Смотреть в увеличенном масштабе

Читайте также: Производители обрабатывающих центров в России

ГДВ500 Станок фрезерный многоцелевой (вертикальный обрабатывающий центр). Видеоролик.

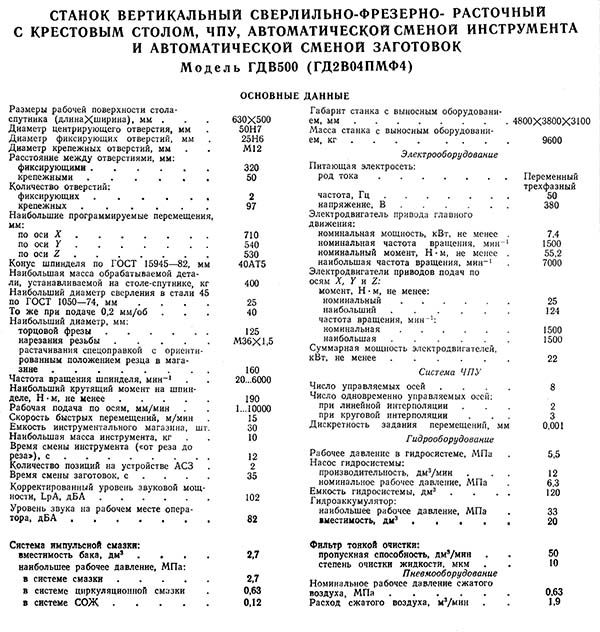

Технические характеристики станка ГДВ500

Технические характеристики станка ГДВ500

Технические характеристики станка ГДВ500. Смотреть в увеличенном масштабе

| Наименование параметра | ИР-500ПМФ4 | ИР-800ПМФ4 |

|---|---|---|

| Основные параметры станка | ||

| Класс точности по ГОСТ 8-82 | П | П |

| Размеры рабочей поверхности стола (длина х ширина), мм | 500 х 500 | 800 х 800 |

| Перемещение поперечное стола (ось X), мм | 800 | 1000 |

| Перемещение вертикальное шпиндельной бабки (ось Y), мм | 500 | 710 |

| Перемещение продольное стойки (ось Z), мм | 500 | 800 |

| Вращение индексируемого поворотного стола (ось B), град | 5° 72 поз. | 3° 120 поз. |

| Наибольший диаметр сверления в стали, мм | 40 | 40 |

| Наибольший диаметр растачиваемого отверстия, мм | 160 | 160 |

| Наибольший диаметр торцовой фрезы, мм | 160 | 160 |

| Точность позиционирования по осям X/ Y, мм | 0.018/ 0.015 | |

| Точность позиционирования по осям Z, мм | 0.022 | |

| Рабочая подача по осям X, Y, Z, мм/мин | 1..2000 | 1..3200 |

| Скорость быстрых установочных перемещений по осям X, Y, Z, м/мин | 8..10 | 10 |

| Наибольшее допустимое усилие подачи стола и стойки по осям X, Z, Н | 8000 | 10000 |

| Наибольшее допустимое усилие подачи шпиндельной бабки (вертикальное) по оси Y, Н | 4000 | 8000 |

| Расстояние от оси шпинделя до стола, мм | 50..550 | 50..760 |

| Модель устройства ЧПУ | 2С45-65 | 2С45-65 |

| Количество управляемых координат | 3 | 3 |

| Количество одновременно управляемых координат при линейной/ круговой интерполяции | 3/3 | 3/3 |

| Рабочий стол | ||

| Максимальная нагрузка на стол (по центру), кг | 700 | 150 |

| Количество резьбовых отверстий на поверхности стола | 25 | 45 |

| Диаметр резьбовых отверстий на поверхности стола, мм | М20 | М20 |

| Усилие зажима поворотного стола, кН | 40 | |

| Шпиндель | ||

| Частота вращения шпинделя, об/мин | 21.2..3000 | 21.2..3000 |

| Количество скоростей шпинделя | 89 | 89 |

| Наибольший крутящий момент, Нм | 700 | 630 |

| Конус шпинделя для крепления инструмента 7:24 | 50 | 50 |

| Магазин инструмента | ||

| Количество инструмента в магазине | 30 | 30 |

| Время смены инструмента, с | 6 | 6 |

| Время смены инструмента от стружки к стружке, с | 16,2..21,2 | 16,2..21,2 |

| Максимальный диаметр рядом стоящего инструмента, мм | 125 | 125 |

| Максимальный диаметр свободно стоящего инструмента, мм | 160 | 160 |

| Максимальная длина инструмента от торца шпинделя, мм | 300 | 300 |

| Масса инструментальной оправки с инструментом, кг | 20 | 20 |

| Устройство смены столов-спутников | ||

| Время смены столов-спутников, с | 45 | 50..70 |

| Электрооборудование и привод | ||

| Количество электродвигателей на станке | 12 | 12 |

| Электродвигатель постоянного тока привода главного движения, кВт | 14 | 18 |

| Электродвигатели привода подач (X, Y, Z, B) и магазина, кВт | 2,8 | 2,8 |

| Электродвигатель насоса гидростанции, кВт | 5,5 | 5,5 |

| Электродвигатель вентилятора гидростанции, кВт | 0,12 | 0,12 |

| Электродвигатель вентилятора шпинделя, кВт | 0,12 | 0,12 |

| Электродвигатель насоса смазки шпиндельной бабки, кВт | 1,1 | 1,1 |

| Электродвигатель насоса смазки направляющих, кВт | 0,02 | 0,02 |

| Электронасос охлаждающей жидкости Мощность, кВт | 0,12 | 0,12 |

| Суммарная мощность всех электродвигателей на станке, кВт | 35 | 43,18 |

| Габариты и масса станка | ||

| Габариты станка (длина ширина), мм | 4450 х 4655 | 5388 х 4635 |

| Габариты станка (высота), мм | 3100 | 3455 |

| Масса станка, кг | 11370 | 10050 |

- Аврутин С.В. Основы фрезерного дела, 1962

- Аврутин С.В. Фрезерное дело, 1963

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Барбашов Ф.А. Фрезерное дело 1973, с.141

- Барбашов Ф.А. Фрезерные работы (Профтехобразование), 1986

- Блюмберг В.А. Справочник фрезеровщика, 1984

- Григорьев С.П. Практика координатно-расточных и фрезерных работ, 1980

- Копылов Р.Б. Работа на фрезерных станках,1971

- Косовский В.Л. Справочник молодого фрезеровщика, 1992, с.180

- Кувшинский В.В. Фрезерование,1977

- Ничков А.Г. Фрезерные станки (Библиотека станочника), 1977

- Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков, 1987

- Плотицын В.Г. Расчёты настроек и наладок фрезерных станков, 1969

- Плотицын В.Г. Наладка фрезерных станков,1975

- Рябов С.А. Современные фрезерные станки и их оснастка, 2006

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

- Френкель С.Ш. Справочник молодого фрезеровщика (3-е изд.) (Профтехобразование), 1978

Список литературы:

Связанные ссылки. Дополнительная информация