КД2134 Пресс однокривошипный простого действия открытый

схемы, описание, характеристики

Сведения о производителе однокривошипного пресса КД2134

Производителем пресса КД2134 являются:

- ПрессМаш, ООО Станкостроительное Объединение, г. Москва

- Долина, ПАО Кувандыкский завод КПО г. Кувандык Оренбургская обл.

Станки, выпускаемые ООО СО Прессмаш

КД2134 Пресс однокривошипный простого действия открытый ненаклоняемый. Назначение, область применения

Механический быстроходный пресс КД2134 усилием 2500 кН (250 тс) предназначен для выполнения вырубки, гибки, неглубокой вытяжки, пробивки и других различных операций холодной штамповки.

Принцип работы и особенности конструкции пресса КД2134

Однокривошипный пресс КД2134 работает в режимах: ручной проворот, регулировка, толчок, одиночные хода, непрерывные хода.

Электросхема предусматривает два способа управления: с пульта управления и от педали.

Защита рабочей зоны – приводная подвижная защитная решетка.

Предохранение от перегрузки - самовосстанавливающийся гидро- предохранитель или срезная шайба.

Однокривошипный пресс простого действия. Общие сведения

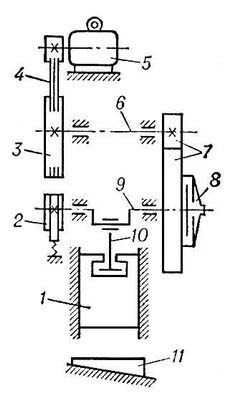

Кинематическая схема кривошипного пресса:

- ползун

- тормоз

- маховик

- клиноремённая передача

- электродвигатель

- передаточный вал

- зубчатая передача

- муфта

- кривошипный вал

- шатун

- плита для крепления матрицы штампа

Кривошипный пресс - машина с кривошипно-шатунным механизмом, предназначенная для штамповки различных деталей.

Рабочей частью (инструментом) пресса является штамп, неподвижную часть которого крепят к столу, подвижную — к ползуну пресса. Ползун перемещается кривошипно-шатунным механизмом. За один оборот кривошипа шатун совершает полный ход, во время которого при движении ползуна вперёд происходит штамповка.

Усилие пресса создаётся за счёт крутящего момента, передаваемого кривошипному валу электроприводом. Привод состоит из электродвигателя, маховика, муфты включения, тормоза и понижающей зубчатой передачи, от которой вращение передаётся кривошипному валу. Электродвигатель вращает маховик, за счёт силы инерции которого на кривошипном валу возникает крутящий момент. Пресс может работать в режиме одиночных ходов, т. е. с выключением муфты после каждого полного хода, или в автоматическом режиме, когда муфта включена постоянно.

Важнейшие характеристики пресса, в определяющие его технологические возможности:

- размеры стола

- ход ползуна

- номинальное усилие

- число ходов ползуна в минуту в автоматическом режиме

Кривошипные прессы различных конструкций используют для объёмной и листовой штамповки.

По конструкции прессы имеют три основных исполнения:

- наклоняемые

- ненаклоняемые

- ненаклоняемые с передвижным столом и рогом для обработки деталей, имеющих большую закрытую высоту штампов, а также снабжаются специальным столом (рогом) для обработки деталей с замкнутым контуром.

Прессы наклоняемые позволяют использовать наклон станины для съема штампуемых изделий или удаления отходов под их собственным весом.

Прессы ненаклоняемые с передвижным столом предназначены для выполнения операций штамповки на деталях с широким диапазоном размеров по высоте, а при замене стола рогом обрабатывать изделия с замкнутым контуром.

Конструкция наклоняемых и ненаклоняемых прессов с неподвижным столом предусматривает возможность установки механизмов автоматической подачи металла и пневматических подушек, а также встраивать их в автоматизированные поточные линии.

Обозначение кривошипных прессов

Значения первых двух цифр в обозначениях кривошипных прессов:

- К14хх - пресс открытый (С - типа), однокривошипный, простого действия, одностоечный, с подвижным столом

- К21хх - пресс открытый (С - типа), однокривошипный, простого действия,, с неподвижным столом

- К23хх - пресс открытый (С - типа), однокривошипный, простого действия,, с неподвижным столом, наклоняемый

- К30хх, К31хх - пресс открытый (С - типа), двухкривошипный, простого действия

- К25хх..К27хх - пресс закрытый (Н - типа), однокривошипный, простого действия

- К55хх - пресс закрытый (Н - типа), однокривошипный, двойного действия

- К35хх..К37хх - пресс закрытый (Н - типа), двухкривошипный, простого действия

- К60хх..К65хх - пресс закрытый (Н - типа), двухкривошипный, двойного действия

- К40хх..К45хх - пресс закрытый (Н - типа), четырехкривошипный, простого действия

- К70хх..К75хх - пресс закрытый (Н - типа), четырехкривошипный, двойного действия

- К19хх - пресс дыропробивной

- К01хх - пресс координатно-револьверный

- И13хх - пресс листогибочный

За двумя первыми цифрами следуют еще две цифры, обозначающие номинальное усилие пресса, а затем буква, которая показывает его модификацию в группе прессов данного вида.

Значения основного параметра (номинальное усилие пресса) в обозначениях прессов:

Таблица 1. Обозначение основного параметра пресса

| Обозн. пресса | Усилие пресса, кН | Обозн. пресса | Усилие пресса, кН | Обозн. пресса | Усилие пресса, кН | Обозн. пресса | Усилие пресса, кН |

|---|---|---|---|---|---|---|---|

| 14 | 25 кН | 20 | 100 кН | 30 | 1000 кН | 40 | 10000 кН |

| 15 | 31,5 кН | 21 | 125 кН | 31 | 1250 кН | 41 | 12500 кН |

| 16 | 40 кН | 22 | 160 кН | 32 | 1600 кН | 42 | 16000 кН |

| 18 | 63 кН | 23 | 200 кН | 33 | 2000 кН | 43 | 20000 кН |

| 24 | 250 кН | 34 | 2500 кН | 44 | 25000 кН | ||

| 25 | 315 кН | 35 | 3150 кН | 45 | 31500 кН | ||

| 26 | 400 кН | 36 | 4000 кН | 46 | 40000 кН | ||

| 28 | 630 кН | 38 | 6300 кН | 48 | 63000 кН |

Пример обозначения механических прессов:

- КД1424, КД1426, КД1428 - прессы однокривошипные простого действия открытые двухстоечные ненаклоняемые с передвижным столом и рогом

- КД2120, КД2122, КВ2132, КД2128 - прессы однокривошипные простого действия открытые двухстоечные с неподвижным столом ненаклоняемые

- КД2320, КД2322, КД2324, КД2326, КД2328 - прессы однокривошипные простого действия открытые двухстоечные с неподвижным столом наклоняемые

- КД2122 - 160 кН, пресс однокривошипный открытый (С - типа), простого действия

- КД2124 - 250 кН, пресс однокривошипный открытый (С - типа), простого действия

- КВ2132 - 400 кН, пресс однокривошипный открытый (С - типа), простого действия

- КД2128 - 630 кН, пресс однокривошипный открытый (С - типа), простого действия

- К2130 - 1000 кН, пресс однокривошипный открытый (С - типа), простого действия

КД2134 изображение однокривошипного пресса

Фото однокривошипного пресса кд2134

Фото однокривошипного открытого ненаклоняемого пресса КД2134. Смотреть в увеличенном масштабе

Фото однокривошипного пресса кд2134

Фото однокривошипного пресса кд2134

Расположение основных узлов однокривошипного пресса КД2134

Расположение основных узлов однокривошипного пресса кд2134

1. Расположение основных узлов однокривошипного пресса КД2134. Смотреть в увеличенном масштабе

2. Расположение основных узлов однокривошипного пресса КД2134. Смотреть в увеличенном масштабе

- 1. Станина

- 2. Привод

- 3. Вал приемный

- 4. Вал главный

- 5. Вал распределительный

- 6. Ползун

- 7. Установка уравновешивателей

- 8. Установка выталкивателей

- 9. Механизм регулировки штампового пространства

- 10. Микропривод

- 11. Ограничитель регулировки хода ползуна

- 12. Установка гидропредохранителя (срезная шайба)

- 13. Установка пневмоаппаратуры

- 14. Установка подушки пневматической*

- 15. Сдув изделия**

- 16. Ограничитель регулировки штампового простанства

- 17. Блок безопасности**

- 18. Рольганг**

- 19. Ограждения боковые

- 20. Ограждение ползуна

- 21. Ограждение колес

- 22. Ограждение штампового пространства

- 23. Решетка защитная

- 24. Маслопровод

- 25. Электрооборудование пресса

- 26. Устройство управления

- 27. Пульт управления

- 28. Командоаппарат

- 29. Педаль

Схема кинематическая однокривошипного пресса КД2134

Кинематическая схема однокривошипного пресса кд2134

1. Кинематическая схема однокривошипного пресса КД2134. Смотреть в увеличенном масштабе

2. Кинематическая схема однокривошипного пресса КД2134. Смотреть в увеличенном масштабе

Перечень элементов кинематической схемы

- 1. Электродвигатель

- 2. Маховик

- 3. Муфта

- 4. Тормоз

- 5. Шестерня

- 6. Шестерня

- 7. Колесо бугельное

- 8. Колесо бугельное

- 9. Вал эксцентриковый

- 10. Эксцентрик

- 11. Шестерня

- 12. Шестерня

- 13. Обойма

- 14. Шатун

- 15. Винт

- 16. Гайка-шестерня

- 17. Ползун

- 18,19 Механизмы регулировки эксцентриситета

- 20. Шестерня центральная

- 21. Звездочка

- 22. Привод механизма регулировки эксцентриситета

- 23. Шестерня

- 24. Венец

- 25. Шестерня

- 26. Сателлит

- 27. Сателлит

- 28. Звездочка

- 31. Командоаппарат

- 32. Червяк z = 1, 2

- 33. Колесо червячное

- 34. Шестерня удлиненная

- 35. Шестерня

Работа пресса и его составных частей

Крутящий момент электродвигателя М1 через шкив 1 передается на маховик 2 и далее при включенной муфте 3 и выключенном тормозе 4 – на приемный вал 1, на котором закреплены шестерни 5 и 6.

Шестерни 5 и 6 передают крутящий момент на зубчатые колеса 7 и 8, свободно вращающиеся на оси II. Колеса 7 и 8 жестко соединены о эксцентриком 9, на котором насажена эксцентриковая втулка 10, связанная с эксцентриком 9 посредством шестерен 11, 12 и обоймы 13. Шестерня 11 жестко соединена с эксцентриковой втулкой 10, а шестерня 12 – с колесом 8.

На эксцентриковую втулку 10 падет шатун 14, который в свою очередь через винт 15, гайку-шестерню 16 связан с ползуном 17.

Муфта 3 и тормоз 4 предназначены для периодического соединения постоянно вращающегося маховика 2 с ползуном 17, воспринимающим технологическое усилие.

Изменение величины хода ползуна осуществляется за счет взаимного разворота эксцентрика 9 и эксцентриковой втулки 10 при включенной муфте 3 и выключенном тормозе 4. При этом пневмоцилиндры 18 расцепляют обойму 13 и шестерню 11, пневмоцилиндр 19 затормаживает центральную шестерню 20 и связанную с ней звездочку 21, пневмоцилиндр 22 вводит в зацепление шестерню 23 и венец 24, жестко установленный на маховик 2. Далее мотор-редуктор М2 через шестерню 23, зубчатый венец 24, маховик 2, муфту 3, шестерни 5 и 6, вала 1 передает крутящий момент колесам 7 и 8 и эксцентрику 9. При вращении колес 7 и 8 эксцентриковая втулка 10 получает равное и противоположное направленное движение от жестко соединенного с ней зубчатого колеса.

По окончании регулировки величины хода ползуна пневмоцилиндры 18. 19, 22 возвращаются в исходное положение, при этом шестерня 11 сцепляется с обоймой 13, шестерня 20 растормаживается, шестерня 23 отводится от венца 24.

Звездочки 21, 28 через цепную передачу передают вращение валу командоаппарата.

ВНИМАНИЕ! При регулировке величины хода ползуна суммарный вектор эксцентриситетов эксцентрика и эксцентриковой втулки изменяется по вертикальной оси пресса, привод командоаппарата 31 заторможен, поэтому переналадка командоаппарата не требуется.

Изменение величины штампового пространства осуществляется электродвигателем М3 через червячную передачу 32, 33, удлиненную шестерню 34, шестерню 35, гайку-шестерню 16. Последняя, вращаясь по винту 15. изменяет положение ползуна 17 относительно стола станины пресса.

Описание основных узлов пресса КД2134

Станина

Станина 1 (рис. 10) пресса С-образная, цельносварная, стальная. Для направления движения ползуна станина 1 имеет две плоские неподвижные направляющие 5 и 6, установленные на штифтах 14 и закрепленные винтами 11, и две призматические направляющие 2 и 3. Призматическими направляющими осуществляется регулировка зазора между направляющими станины и ползуном при помощи нажимных болтов 10 и отжимных шпилек 13, установленных в планках 8. Последние закреплены в пазах станины винтами 9.

На рабочей плоскости стола винтами 12 и сухарями 7 закреплены подшамповая плита с Т-образными пазами для крепления инструмента.

Для установки средств механизации на станине предусмотрены привалочные поверхности и места крепления.

На бугельном колесе 3, установлены сателлиты 12 и 13, сцепленные с шестерней 9 и центральным колесом 14, имеющим отверстие для стопорения. С центральным колесом 14 сцеплена звездочка 15, приводящая во вращение распределительный вал.

Вал главный

Вал главный приводится во вращение приемным валом и вместе с шатуном 16 преобразует вращательное движение привода в возвратно-поступательное движение ползуна с установленной величиной хода.

Вал приемный однокривошипного пресса кд2134

Вал приемный однокривошипного пресса КД2134. Смотреть в увеличенном масштабе

Вал распределительный

Вал распределительный 1 установлен на подшипниках 2 в стакане 3, закрепленном в станине пресса, и приводится во вращение посредством цепи 4 и звездочки 5 от вала главного. Натяжение цепи 4 осуществляется поворотом стакана 3.

Справа к валу подсоединяется командоаппарат, а слева насажен поводок 6 средств механизации.

На станине закреплен лимб 7 с делениями в градусах, а на валу установлена стрелка 8 положения кривошипного вала.

Ползун (рис. 15)

Ползун 1 (рис. 15) является исполнительным органом пресса. К нему крепится верхняя часть штампов, для чего в нижней части ползуна предусмотрены Т-образные пазы, центрирующее отверстие и отверстие под выталкиватели.

В ползун вмонтирована гидроопора (см. рис. 15а) или срезная шайба 13 (см. рис. 15б). На ползуне установлены элементы управления гидроопорой. В отверстии ползуна 1, размещена опора 2 с подпятником 3 силовым винтом 4, свинченным с гайкой-шестерней 5, которая постоянно сцеплена с промежуточной шестерней 6. Опора 2 фиксируется от поворота шпонкой 7, скользящей в процессе регулировки вдоль паза ползуна 1. На подпятник 3 устанавливается шатун 9 и крепится гайкой 10, которая после регулировки зазора в паре шатун-ползун стопорится винтом. К направляющим ползуна 1 прикреплены бронзовые накладки 11 и 12. зазор «F» между торцом гайки-шестерни 5 и торцом клапана гидроопоры (или торцом срезной шайбы) устанавливается в пределах 0,05…0,1 мм) за счет подгонки компенсатора 16.

ВНИМАНИЕ!

- Зазор «F» устанавливать при отсутствии давления в пневмосистеме уравновешивателей после нескольких движений ползуна при ходе последнего к В.М.Т. (Верхняя Мертвая Точка).

- Во избежание стуков, зазор в паре шатун-ползун регулировать, обеспечив сопряжение, отвечающее посадке Н8/h7.

Установка уравновешивателей

Установка уравновешивателей (рис. 16). Уравновешиватели 1 служат для уравновешивания подвижных масс, выбора зазоров в системе ползун-шатун-вал главный, предотвращения падения ползуна при обрыве шатуна.

Уравновешиватели 1 крепятся на станине кронштейнами 2.

Штоки уравновешивателей – через тягу 3 штанги 4 связаны с ползуном пресса.

Механизм регулировки штампового пространства

Механизм регулировки штампового пространства (рис. 17). В направляющих станины пресса закреплены корпус 1, на котором установлены червячный редуктор 2, сцеплений с удлиненной шестерней 3 и приводимый во вращение электродвигателем 4. Шестерня 3 постоянно сцеплена с промежуточной шестерней 6 ползуна (см.рис.15).

Регулировка зацепления и крепление корпуса 1 осуществляется компенсационной планкой 5 и болтами 6.

Микропривод

Микропривод (рис. 18) предназначен для медленного проворота главного привода пресса при регулировке величины ода ползуна и наладках штампов. На плите 1, установленной на оси 2, закреплен мотор-редуктор 3 с ведущей шестерней 4. Пневмоцилиндр 5 связан с плитой 1 осью 6 и служит для ввода или вывода шестерни 4 из зацепления с зубчатым венцом маховика. Регулировка зубчатого зацепления осуществляется винтом 7.

Установка выталкивателей

Установка выталкивателей (рис. 19). В ползуне пресса на опоре 1 установлены раздвижные штанги 2, упирающиеся в кронштейны 3, закрепленные на станине.

На нижней части штанги 2 предусмотрены места под ключ для осуществления регулировки длины штанги 2. Резьба штанги имеет механизм выборки зазора, состоящий из контргайки 4 и гаки 5. К опоре 1 прикреплены штыри 6, контактирующие со съемниками штампов. При эксплуатации пресса стопорное кольцо поз. 7 снять.

Установка гидропредохранителя

Установка гидропредохранителя (рис. 20) монтируется на ползун пресса и состоит из гидроопоры 1, связанной с гидропанелью нагнетательным трубопроводом 2 и сливным трубопроводом – с баком 4.

Гидропанель состоит из насоса гидропневматического 5, панели 6 с перепускным вентилем 7, реле давления 8, крана-демпфера 9, манометра 10 и сливных 11, связанных с баком 4.

В баке 4 установлен клапан запорный 12, фильтр 13, заливной фильтр 14.

Работу установки гидропредохранителя (см. раздел 7).

Установка срезной шайбы

Вместо самоустанавливающегося гидропредохранителя от перегрузки прессы могут комплектоваться разрушающимся предохранителем срезной шайбой.

Срезная шайба 13 (рис. 15б) устанавливается под торец гайки шестерни 5 (см. рис. 15 б) в стакане 14, сцентрированного на ползуне при помощи корпуса 15 через компенсационное кольцо 16.

В стакане 14 имеются отверстия со штифтами 19, 20. конечный выключатель 17 прикреплен к стакану 14 через кронштейн 18. Стакан 14 удерживается от проворота двумя рукоятками, предназначенными также для съема стакана.

При разрушении шайбы 13 штифт 19, воздействуя на штифт 20, передвигает последний влево до замыкания конечных выключателя 17, который сигнализирует о срабатывании предохранителя.

Чертеж срезной шайбы (см. рис. 39).

ВНИМАНИЕ:

При изготовлении срезных шайб взамен разрушившихся необходимо строго соблюдать технические требования чертежа по материалу, термообработке, точности изготовления, чистоте поверхностей.

Ограничитель регулировки хода ползуна

При регулировки хода ползуна в полость трубы 1 подается воздух (см. рис. 24), который прижимает наконечник 2 к верху шатуна.

При достижении крайних значений регулировки срабатывают конечные выключатели 3,4, отключающие механизм регулировки.

Командоаппарат

Командоаппарат (рис. 25) представляет собой устройство для подачи сигналов исполнительным механизмом пресса в наладочном и рабочих режимах.

Управление прессом предусматривает:

- отключение муфты и включение тормоза пресса

- подачу сигнала на счет ходов

- контроль тормозного пути

- блокировку рук

- обеспечивает остановку ползуна в крайнем верхнем положении, исключая возможность повторного хода при режимах с одиночными ходами

- подачу сигнала на выключение обоймы и включение стопора при регулировки величины хода ползуна

- работу гидропневмоподушки или других средств механизации

К кронштейну 1 вала распределительного, прикреплен корпус 2 командоаппарата, в подшипниках 3 которого размещен вал 4.

На валу 4 через дистанционные втулки 5 установлены кулачки 6, 7, 8, 9, 10, 11, 12, 13, фиксация которых осуществляется посредством гайки 14. В корпусе 2 установлены бесконтактные выключатели 15, в щели которых входят соответствующие кулачки.

Назначение, ориентировку кулачков относительно вертикальной оси пресса (см. табл. рис. 22).

Для регулировки положения кулачков необходимо ослабить гайку 14, установить кулачки в нужное положение и снова затянуть гайку.

Привод вала 4 осуществляется соединением с валом распределительным.

Гидро- и пневмосистемы, система смазки

Гидросистема (для некоторых моделей)

Гидросистема пресса предназначена для работы гидропредохранителя.

Принципиальную схему гидропредохранителя, перечень оборудования см. рис. 23.

Гидросистема работает следующим образом: гидропневматический насос 8 поднимает давление в полости гидроопоры 1 до заданной величины, которая обеспечивается настройкой регулятора давления воздуха, установленного в пневмоблоке подготовки воздуха. При достижении давления гидропневматический насос 8 автоматически останавливается за счет равенства сил, создаваемых давлением воздуха, действующего на его пневмопоршень, и жидкости, действующей на его плунжер. При понижении давления в гидросистеме в результате утечек или при срабатывании гидроопоры 1 гидропневматический насос автоматически повышает давление масла до заданной величины, т.к. сжатый воздух постоянно давит на поршень насоса.

Зависимость первоначального давления в гидросистеме от усилия на ползуне см. рис. 2.

При перегрузке пресса, когда усилие, передаваемое на хвостовик клапана, превышает создаваемое давлением масла в гидросистеме, произойдет дополнительное сжатие масла в полости гидроопоры и клапан оторвется от седла опоры. Масло перельется в подклапанную полость и в бак 6 через запорный клапан 2 по сливному трубопроводу. Одновременно реле давления 3 сигнализирует об аварийном состоянии гидросистемы. Манометр 5, подключенный к магистрали через кран-демпфер 4, предназначен для периодического контроля давления масла. Перепускной вентиль 9 предназначен для сброса давления в системе.

При первоначальном пуске гидросистемы необходимо: залить масло в бак 6 до указателя верхнего уровня масла, закрыть перепускной вентиль 9, открыть кран-демпфер 4, подать воздух к гидропневматическому насосу. Регулятором давления воздуха установить необходимое давление в системе, отрегулировать реле давления 3, перекрыть кран-демпфер 4.

При работе на прессе с гидропредохранителем гидропневматический насос должен периодически включаться в работу, производя несколько циклов. При этом давление в системе должно оставаться неизмененным.

По окончании работы необходимо перекрыть подвод воздуха к гидропневматическому насосу. Сбрасывать давление в гидросистеме не рекомендуется.

Перед началом работы необходимо установить начальное давление воздуха в блоке подготовки воздуха, открыть кран-демпфер, поднять давление в гидросистеме, закрыть кран-демпфер.

ВНИМАНИЕ! Во избежание выхода из строй манометра кран-демпфер должен быть постоянно закрыт.

При отсутствии давления в системе при длительной работе насоса необходимо проверить состояние перепускного вентиля; клапана запорного, герметичность нагнетательных трубопроводов, работоспособность плунжера насоса, уровень масла в баке.

В аварийных случаях необходимо открыть перепускной вентиль, перекрыть подвод воздуха к насосу. Запрещается сбрасывать давление краном-демпфером.

Категорически запрещается производить работы по обслуживанию гидросистемы при наличии в ней давления.

Для нормальноай работы гидросистемы рекомендуется масло гидравлическое «ВНИИНП-403», кинематическая вязкость 35 с. ст при температуре окружающей среды от +5 до +50оС. Номинальная тонкость очистки масла 40 мкм.

Пневмосистема

Схема пневматическая принципиальная пресса кд2134

Схема пневматическая принципиальная однокривошипного пресса КД2134. Смотреть в увеличенном масштабе

Пневмосистема пресса предназначена для работы муфты, тормоза, тормоза маховика, уравновешивателей, пневмоподушки, гидропневматического насоса, пневмоцилиндров управления валом главным, выталкивателей, (микропривода и пневмосдувателя для некоторых моделей)

Принципиальную пневматическую схему, перечень оборудования см. рис. 24 и табл. 10.

Пневмосистема работает следующим образом: воздух от цеховой магистрали подается в пневмопанель подготовки воздуха, состоящую из нескольких боков, влагоотделителя и реле давления. Назначение блоков: А1 – блок управления; А2 – блок уравновешивателей; А4 – блок пневмоподушки; А3 – блок гидропневматического насоса.

От пневмоблока А1 воздух поступает в ресивер РС1 и через маслораспылитель МР2 к пневмораспределителям Р4, Р5, Р7 которые управляют цилиндрами тормоза маховика, выталкивателя, решетки защитной, а также через пневмораспределитель Р8 к пневмоцилиндру микропривода.

Из ресивера РС1 через маслораспылитель МР1 панель управления П-ПУ25/10 воздух поступает вмуфту МТ и тормоз Т3 и через пневмораспределитель Р3 – к пневмоцилиндрам фиксатора и стопорной обоймы. Из пневмоблока А2 воздух поступает в ресиверы РС1 и РС2 и далее к уравновешивателям УР1, УР2.

При движении ползуна пресса вниз воздух из уравновешивателя выгоняется в ресивер, при движении ползуна вверх воздух поступает в цилиндры уравновешивателей.

От пневмоблока А3 через маслораспылитель МР3 воздух поступает к гидропневматическому насосу.

От пневмоблока А4 через ресивер РС4 воздух поступает в пневмоподушку.

Каждый пневмоблок имеет регулятор, которым устанавливается необходимое давление в исполнительном органе пневмосистемы.

Настройку давления воздуха в уравновешивателях производится так, чтобы усилие уравновешивателей превышало массы движущихся частей и инструмента на 20-30%.

График настройки уравновешивателей в зависимости от массы штампа подвешиваемого к ползуну см. рис. 25.

По окончании работы на прессе необходимо перекрыть подвод воздуха из магистрали, слить конденсат из пневмоблоков и ресиверов.

Система смазки

Смазка пресса осуществляется тремя способами:

- автоматическая циркуляционная от станции смазки С-ЦС;

- шприцеванием густой смазки;

- заливка жидкой смазки.

Карта смазки, точки и способ смазки, применяемые материалы даны на рис. 26.

Схема автоматической циркуляционной смазки дана на рис. 27. Указания по установке, подготовке к работе, обслуживанию станции, однолинейных питателей, возможные неисправности и способы их устранения см. паспорта на С-ЦС; питатели однолинейные типа М.

Точки смазки шприцеванием, периодичность смазки, марка, расход смазочного материала см. таблицу 12.

Точки смазки заливкой, периодичность смазки, марка, расход смазочного материла см. таблицу 13.

Реле давления станции смазки отрегулировать на величины Рmin = 2,0 МПа; Рmax = 4,0 МПа.

Номинальное давление в системе установить регулятором давления станции смазки, равно 2,5 + 3,5 МПа.

Расход смазки по точкам отрегулировать клапаны через пробку 3, находящуюся на раздаточной колодке 1, рис. 28.

Маслораспылители пневмосистемы отрегулировать так, чтобы скорость каплепадения была на одиночных ходах не менее одной капли за 5-10 включений муфты.

Особенности разборки и сборки при ремонте однокривошипного пресса кд2134

Схема разборки однокривошипного пресса кд2134

Схема разборки однокривошипного пресса КД2134. Смотреть в увеличенном масштабе

Перед разборкой пресса необходимо:

- слить масло с гидросистемы и системы смазки;

- слить конденсат с пневмосистемы;

- отсоединить электрооборудование, снять электродвигатель главного привода;

- демонтировать боковые ограждения или площадку обслуживания; ограждение колес, ползуна, масляные ванны;

- демонтировать пневмоподушку;

- демонтировать пресс с фундамента.

Разборку пресса производить в следующей последовательности (рис. 30):

- опрокинуть пресс «на спину»;

- снять опорные планки 2, подвижные направляющие 3 со станины 1;

- снять плиту 4;

- рассоединить шатун 6 с ползуном 5;

- передвинуть ползун 5 в сторону стола за зону выталкивателей, демонтировать со станины;

- снять крышки 7, выбить ось 8, демонтировать вал главный 9 с шатуном 6;

- снять тормоз 10;

- демонтировать вал приемный 11 вместе с маховиком 11.1 и муфтой 11.2, сняв шпильки крепления правой опоры на станине 1 и стопорный сухарь левой опоры;

- разобрать вал главный, сняв гайки 9.1, колесо 9.2, эксцентриковую втулку 9.3, отсоединить шатун 6.

Сборку пресса производить в обратной последовательности.

ВНИМАНИЕ! Для правильной работы механизма регулировки величины хода ползуна, необходимо при сборке вала главного совместить диаметральные плоскости максимальных эксцентриситетов бугеля и эксцентриковой втулки с плоскостью центральной шестерни планетарного механизма, проходящей через ось стопорных отверстий.

При ремонте направляющих и рабочих плоскостей, влияющих на точность пресса, необходимо соблюдать следующие требования:

- неплоскостность зеркала ползуна и стола пресса не более 0,04 мм на длине 1000 мм, допускается только вогнутость;

- неплоскостность направляющих станины и ползуна не более 0,04 мм на длине 1000 мм, допускается только вогнутость;

- неперпендикулярность направляющих ползуна к зеркалу не более 0,06 мм на длине 1000 мм, допускается только уменьшение угла 90о;

- неперпендикулярность неподвижных направляющих станины к столу не более 0,06 мм на длине 1000 мм, допускается только уменьшение угла 90о.

После каждого ремонта пресса необходимо проверять его нормы точности, производить регулировку направляющих.

При ремонте отдельных узлов пресса следует руководствоваться приведенными в настоящем руководстве по эксплуатации описаниями и иллюстрациями.

Читайте также: Заводы производители КПО в России

КД2134 Пресс кривошипный простого действия открытый. Видеоролик.

Технические характеристики пресса КД2134

| Наименование параметра | КД2132 | КД2134 |

|---|---|---|

| Основные параметры | ||

| Номинальное усилие пресса, кН (тс) | 1600 (160) | 2500 (250) |

| Наибольший ход ползуна (штока), мм | 25..160 | 25..200 |

| Частота ходов ползуна непрерывных, 1/мин | 71 | 61 |

| Частота ходов ползуна одиночных от кнопки, 1/мин | 28 | 25 |

| Размеры стола (слева направо х спереди назад), мм | 1000 х 670 | 1120 х 750 |

| Размеры отверстия в столе, мм | 360 х 530 | |

| Диаметр отверстия в столе, мм | 480 | |

| Наибольшее расстояние между столом и ползуном в его нижнем положении - закрытая высота пресса, мм | 480 | 560 |

| Расстояние от оси штока до станины (вылет), мм | 360 | 400 |

| Величина хода ползуна до его крайнего нижнего положения, на котором пресс развивает номинальное усилие при наибольшем ходе: при непрерывных ходах /при одиночных ходах, мм | 4/ 8 | |

| Величина регулировки расстояния между столом и ползуном, мм | 120 | 140 |

| Расстояние между стойками станины в свету, мм | 480 | 560 |

| Толщина подштамповой плиты, мм | 125 | |

| Размеры нижней поверхности ползуна, мм | ||

| Размеры отверстия в ползуне: диаметр / глубина, мм | 75Н8/ 100 | |

| Вертикальная жесткость, кН/мм | 820 | |

| Угловая жесткость, кН/рад | 2 × 106 | |

| Тип муфты тормоза | ||

| Электрооборудование | ||

| Количество электродвигателей | 4 | |

| Электродвигатель главного привода, кВт (об/мин) | 33,5 (1000) | |

| Электродвигатель привода насоса смазки, кВт | ||

| Электродвигатель привода регулировки штампового пространства, кВт | ||

| Электродвигатель привода регулировки хода ползуна, кВт | ||

| Габариты и масса пресса | ||

| Габариты пресса (длина ширина высота), мм | 2500 х 2700 х 4300 | |

| Масса пресса, кг | 14000 | 22050 |

- Банкетов А.Н., Бочаров Ю.А., Добринский Н.С. и др. Кузнечно-прессовое оборудование, 1970

- Бочаров Ю.А., Прокофьев В, Н. Гидропривод кузнечно-прессовых машин, 1969

- Белов А.Ф., Розанов Б. В., Линц В. П. Объемная штамповка на гидравлических прессах, 1971

- Живов Л.И. Кузнечно-штамповочное оборудование, 2006

- Кузьминцев В.Н. Ковка на молотах и прессах, 1979

- Розанов Б.В. Гидравлические прессы, 1959

- Титов Ю.А. Оборудование кузнечно-прессовых цехов, 2001

- Щеглов В.Ф. Кузнечно-прессовые машины, 1989

- Берлет Разработка чертежей поковок, 2001

- Рудман Л.И. Справочник по оборудованию для листовой штамповки, 1989

- Романовский В.П. Справочник по холодной штамповке, 1965

- Охрименко Я.М. Технология кузнечно-штамповочного производства, 1966

- Кузьминцев В.Н. Ковка на молотах и прессах, 1979

- Мещерин В.Т. Листовая штамповка. Атлас схем, 1975

Список литературы:

Связанные ссылки. Дополнительная информация