ВМ127 Станок консольно-фрезерный вертикальный

Схемы, описание, характеристики

Сведения о производителе консольно-фрезерного станка ВМ127

Вертикальный консольно-фрезерный универсальный станок ВМ127 выпускался на предприятии Воткинский машиностроительный завод, основанный в 1759 году.

Металлорежущие станки на Воткинском машиностроительном заводе выпускаются начиная с 1956 г. Это вертикально-фрезерные станки 6Н13, ВМ127, ВМ127М, универсально-фрезерные ВМ130, ВМ133, горизонтально-фрезерные станки с ЧПУ ВМ500ПМФ4, ВМ501ПМФ4, а также токарный настольный станок Универсал-В.

В настоящее время ОАО «Воткинский завод» головное предприятие ракетно-космического комплекса и изготовитель широкой гаммы гражданской продукции.

Станки, выпускаемые Воткинским машиностроительным заводом, ВМЗ

- 6Н13П - станок вертикальный консольно-фрезерный, 400 х 1600

- 6Р13Ф3 - станок консольно-фрезерный вертикальный с ЧПУ, 400 х 1600

- 6Р13рФ3 - станок консольно-фрезерный вертикальный с ЧПУ, 400 х 1600

- ВМ127 - станок консольно-фрезерный вертикальный, 400 х 1600

- ВМ127М - станок консольно-фрезерный вертикальный, 400 х 1600

- ВМ-130 - станок фрезерный широкоуниверсальный, 250 х 630

- ВМ-131ВФ1 - станок фрезерный широкоуниверсальный, 250 х 630

- ВМ-132 - станок фрезерный широкоуниверсальный, 250 х 630

- ВМ501ПМФ4 - станок горизонтально-фрезерный с ЧПУ и АСИ, Ø 250

- Универсал-В - станок токарно-винторезный настольный, Ø 150

ВМ127 (ВМ-127) cтанок вертикальный консольно-фрезерный. Назначение, область применения

Вертикальный консольно-фрезерный станок ВМ127 спроектирован на базе широко известного фрезерного станка 6Р13, разработанный на Горьковском заводе фрезерных станков и был заменен в конце 80-х на более совершенный ВМ127М.

Станок фрезерный консольный вертикальный модели ВМ127 предназначен для фрезерования всевозможных деталей из стали, чугуна и цветных металлов и сплавов торцовыми, концевыми, цилиндрическими, радиусными и другими фрезами в условиях индивидуального, мелкосерийного и серийного производства. Масса детали с приспособлением — до 300 кг.

На станке можно обрабатывать вертикальные, горизонтальные и наклонные плоскости, пазы, углы, рамки, зубчатые колеса и т. д.

Возможность настройки станка на различные полуавтоматические и автоматические циклы позволяет организовать многостаночное обслуживание.

Принцип работы и особенности конструкции станка

Мощный привод главного движения станка ВМ-127 и тщательно подобранные передаточные отношения обеспечивают оптимальные режимы обработки при различных условиях резания и полное использование возможностей быстрорежущего и твердосплавного инструмента.

Простота обслуживания станка ВМ-127 переналадка приспособлений и инструмента представляют значительные удобства при использовании станка в мелкосерийном производстве.

Автоматическая система смазки узлов обеспечивает неприхотливость и надежность станка в самых жестких условиях эксплуатации.

Общий вид вертикального консольно-фрезерного станка ВМ127 с УЦИ

Фото консольно-фрезерного станка вм127

Фото консольно-фрезерного станка вм127. Смотреть в увеличенном масштабе

Фото консольно-фрезерного станка вм127

Фото консольно-фрезерного станка вм127. Смотреть в увеличенном масштабе

Фото консольно-фрезерного станка вм127

Расположение составных частей консольно-фрезерного станка ВМ127

Расположение составных частей консольно-фрезерного станка вм127

Перечень основных узлов консольно-фрезерного станка ВМ127М (ВМ-127)

- Станина - ВМ127.01.010

- Коробка скоростей - ВМ127.03.010

- Поворотная головка - 6Р13.31.01В

- Стол-салазки - 6Р13.7.01Б

- Консоль - 6Р13.6.01Б

- Коробка подач - ВМ127.4.01

- Электрооборудование - 6Р13.8

- Коробка переключений скоростей шпинделя - 6Р13.5.01

- Устройство электромеханического зажима инструмента - 6Р13К.93.000

Расположение органов управления фрезерным станком ВМ127

Расположение органов управления фрезерным станком вм127

Перечень органов управления фрезерным станком ВМ127

- Кнопка «Стоп» (дублирующая)

- Кнопка «Пуск шпинделя» (дублирующая)

- Стрелка-указатель скоростей шпинделя

- Указатель скоростей шпинделя

- Кнопка «Быстро стол» (дублирующая}

- Кнопка «Импульс шпинделя»

- Переключатель зажима—отжима инструмента

- Поворот головки

- Зажим гильзы шпинделя

- Звездочка механизма автоматического цикла

- Рукоятка включения продольных перемещений стола

- Зажимы стола

- Маховичок ручного продольного перемещения стола

- Кнопка «Быстро стол»

- Кнопка «Пуск шпинделя»

- Кнопка «Стоп»

- Переключатель ручного или автоматического управления продольным перемещением стола

- Маховик ручных поперечных перемещений стола

- Рукоятка ручного вертикального перемещения стола

- Кольцо-нониус

- Лимб механизма поперечных перемещений стола

- Кнопка фиксации грибка переключения подач

- Грибок переключения подач

- Указатель подач стола

- Стрелка-указатель подач стола

- Рукоятка включения поперечной и вертикальной подач стола

- Зажим салазок на направляющих консоли

- Рукоятка включения продольных перемещений стола (дублирующая)

- Маховичок ручного продольного перемещения стола (дублирующий)

- Переключатель ввода «включено-выключено»

- Переключатель насоса охлаждения «включено-выключено»

- Переключатель направления вращения шпинделя «влево-вправо»

- Рукоятка переключения скоростей шпинделя

- Переключатель автоматического или ручного управления и работы круглого стола

- Зажим консоли на станине

- Маховичок выдвижения гильзы шпинделя

- Зажим головки на станине

Кинематическая схема фрезерного станка ВМ127

Кинематическая схема фрезерного станка вм127

Кинематическая схема фрезерного станка ВМ127. Смотреть в увеличенном масштабе

Привод главного движения осуществляется от фланцевого электродвигателя через упругую соединительную муфту.

Числа оборотов шпинделя изменяются передвижением трех зубчатых блоков по шлицевым валам.

Коробка скоростей сообщает шпинделю 18 различных скоростей.

Привод подач осуществляется от фланцевого электродвигателя, смонтированного в консоли. По средством двух трехвенцовых блоков и передвижного зубчатого колеса с кулачковой муфтой коробка подач обеспечивает получение 18 различных подач, которые через шариковую предохранительную муфту передаются в консоль и далее при включении с ответствующей кулачковой муфты к винтам продольного, поперечного и вертикального перемещений.

Ускоренные перемещения получаются при включении фрикциона быстрого хода, вращение которого осуществляется через промежуточные зубчатые колеса непосредственно от электродвигателя подач.

Фрикцион сблокирован с муфтой рабочих подач, что устраняет возможность их одновременного включения.

График чисел оборотов шпинделя станка, поясняющий структуру механизма главного движения, приведен на рис. 9. Вертикальные подачи в 3 раза меньше продольных

Описание конструкции основных узлов фрезерного станка ВМ127

Станина

Станина является базовым узлом, на котором монтируются остальные узлы и механизмы станка и жестко закреплена на основании и зафиксирована штифтами.

Поворотная головка

Поворотная головка (рис. 14) центрируется в кольцевой выточке горловины станины и крепится к ней четырьмя болтами, входящими в Т-образный паз фланца.

Шпиндель

Шпиндель представляет собой двухопорный вал, смонтированный в выдвижной гильзе. Регулирование осевого люфта в шпинделе осуществляется подшлифовкой колец 3 и 4. Повышенный люфт в переднем подшипнике устраняют подшлифовкой полуколец 6 и подтягиванием гайки 1.

Регулировку шпинделя проводят в следующем порядке:

- выдвигается гильза шпинделя;

- демонтируется фланец 5;

- снимаются полукольца 6;

- с правой стороны корпуса головки вывертывается резьбовая пробка;

- через отверстие отвертыванием винта 2 расконтривается гайка 1;

- стальным стержнем гайка 1 застопоривается. Поворотом шпинделя за сухарь гайку подтягивают и этим перемещают внутреннюю обойму подшипника;

- щупом замеряется величина зазора между подшипником и буртом шпинделя, после чего полукольца 6 подшлифовываются на необходимую величину;

- полукольца устанавливаются на место и закрепляются;

- привертывается фланец 5. Для устранения радиального люфта в 0,01 мм полукольца необходимо подшлифовывать примерно на 0,12 мм.

После проверки люфта в подшипнике производят обкатку шпинделя на максимальном числе оборотов

Величину нагрева подшипников характеризуют измерением электротермометром температуры внутренней поверхности конического отверстия.

Избыточная температура поверхности инструментального конуса не должна превышать 55°С.

Вращение шпинделю передается от коробки скоростей через пару конических и пару цилиндрических зубчатых колес, смонтированных в головке.

Смазка подшипников и шестерен поворотной головки осуществляется от насоса станины, а смазка механизма перемещения гильзы — шприцеванием.

Для демонтажа шпинделя с пинолью из корпуса головки необходимо:

- снять специальную шпонку фиксации гильзы с правой стороны корпуса головки, предварительно вывернув два винта крепления;

- отвернуть винты крепления, расстыковать разъем электропитания механизма крепления инструмента. Снять механизм крепления инструмента;

- отвернуть крепежные винты и снять переднюю пластмассовую панель головки;

- удалить штифт крепления направляющей втулки ходового винта перемещения гильзы;

- удалить заглушку из отверстия под направляющую втулку ходового винта пиноли;

- демонтировать винт подачи пиноли совместно с направляющей втулкой;

- снять кронштейн с гайкой ходового винта, предварительно вывернув винты его крепления;

- демонтировать шпиндель с пинолью.

Примечание: Перед демонтажом винта подачи пиноли необходимо принять меры, исключающие самопроизвольное выпадение пиноли со шпинделем из корпуса головки (вывести ось шпинделя в горизонтальное положение или применить специальные упоры под торец пиноли или шпинделя).

Сборку производить в обратном порядке.

Коробка скоростей

Коробка скоростей смонтирована непосредственно в корпусе станины. Соединение коробки с валом электродвигателя осуществляется упругой муфтой, допускающей несоосность в установке двигателя до 0,5—0,7 мм.

Осмотр коробки скоростей можно производить через окно с правой стороны.

Смазка коробки скоростей осуществляется от плунжерного насоса (рис. 13), приводимого в действие эксцентриком. Производительность насоса около 2 л/мин. Масло к насосу подводится через фильтр. От насоса масло поступает к маслораспределителю, от которого по медной трубке отводится на глазок контроля работы насоса и по гибкому шлангу в поворотную головку. Элементы коробки скоростей смазываются разбрызгиванием масла, поступающего из отверстий трубки маслораспределителя, расположенного над коробкой скоростей.

Коробка переключения скоростей

Коробка переключения скоростей позволяет выбирать требуемую скорость без последовательного прохождения промежуточных ступеней.

Рейка 1 (рис. 16), передвигаемая рукояткой переключателя 5, посредством сектора 2 через вилку 8 (рис. 15) перемещает в осевом направлении главный валик 3 с диском переключения 7.

Диск переключения можно поворачивать указателем скоростей 9 через конические шестерни 14 и 16, Диск имеет несколько рядов определенного размера отверстий, расположенных против штифтов реек 17 и 19.

Рейки попарно зацепляются с зубчатым колесом 18. На одной из каждой пары реек крепится вилка переключения. При перемещении диска нажимом на штифт одной из пары обеспечивается возвратно-поступательное перемещение реек.

При этом вилки в конце хода диска занимают положение, соответствующее зацеплению определенных пар шестерен. Для исключения возможности жесткого упора шестерен при переключении штифты 6 реек подпружинены.

Фиксация лимба при выборе скорости обеспечивается шариком 13, заскакивающим в паз звездочки 10.

Регулирование пружины 11 производится пробкой 12 с учетом четкой фиксации лимба и нормального усилия при его повороте.

Рукоятка 5 (см. рис. 16) во включенном положении Удерживается за счет пружины 4 и шарика 3. При этом шип рукоятки входит в паз фланца.

Соответствие скоростей значениям, указанным на указателе, достигается определенным положением конических колес по зацеплению. Правильное зацепление устанавливается по кернам на торцах сопряженного зуба и впадины или при установке указателя в положение скорости 31,5 об/мин, и диска с вилками в положение скорости 81,5 об/мин. Зазор в зацеплении конической пары не должен быть больше 0,2 мм, так как диск за счет этого может повернуться до 1 мм.

Смазка коробки переключения осуществляется от системы смазки коробки скоростей разбрызгиванием масла. Отсутствие масляного дождя может вызвать недопустимый нагрев щечек вилок переключения и привести к заеданию вилок, их деформации или поломке.

Плоскость разъема уплотняется прокладкой или бензиноупорной смазкой БУ, ГОСТ 7171-78.

Коробка подач

Коробка подач фрезерного станка вм127

Коробка подач фрезерного станка ВМ127. Смотреть в увеличенном масштабе

Коробка подач обеспечивает получение рабочих подач и быстрых перемещений стола, салазок и консоли. Кинематику коробки подач см. на рис. 8.

Получаемые в результате переключения блоков скорости вращения передаются на выходной вал 7 (рис. 17) через шариковую предохранительную муфту, кулачковую муфту 15 и втулку 16, соединенную шпонкой с кулачковой муфтой 15 и выходным валом 7.

При перегрузке механизма подач шарики, находящееся в контакте с отверстиями кулачковой втулки 17, сжимают пружины и выходят из контакта. При этом зубчатое колесо 2 проскальзывает относительно кулачковой втулки 17 и рабочая подача прекращается. Быстрое вращение передается от электродвигателя, минуя коробку подач, зубчатому колесу 6, которое сидит на хвостовике корпуса фрикциона 10 и имеет, таким образом, постоянное число оборотов. При монтаже необходимо проверить затяжку гайки 8. Корпус фрикционной муфты должен свободно вращаться между зубчатым колесом 9 и упорным подшипником.

Диски фрикциона через один связаны с корпусом фрикциона, который постоянно вращается, и втулкой 4, которая, в свою очередь, соединена шпонкой с выходным валом 7.

При нажатии кулачковой муфты 15 на торец втулки 14 и далее на гайку 5 диски 11 и 12 сжимаются и передают быстрое вращение выходному валу 7 и зубчатому колесу 9.

При регулировании предохранительной муфты снимается крышка 19 (рис. 18) и вывертывается пробка 20.

На место пробки вставляется стальной стержень так, чтобы конец его вошел в одно из отверстий на наружной поверхности гайки 1 (см. рис. 17), которая застопоривается. Плоским стержнем через окно крышки повертывается за зубья зубчатое колесо 2. После регулировки гайка обязательно контрится от самопроизвольного отворачивания стопором 18.

Регулирование считается правильным, если при встречном фрезеровании цилиндрической фрезой удается фрезеровать чугун марки СЧ15 при следующих параметрах режима резания:

- Диаметр фрезы - 200 мм

- Число зубьев - 14

- Ширина фрезерования - 150 мм

- Глубина фрезерования - 8 мм

- Число оборотов в минуту - 63 об/мин

- Продольная подача по лимбу - 500 мм/мин

При этих режимах муфта может периодически прощелкивать.

Регулирование зазора между дисками фрикциона производится гайкой 5, которая от самопроизвольного перемещения заперта фиксатором 13.

Коробка переключения подач

Коробка переключения подач (рис. 19) входит в узел коробки подач. Принцип ее работы аналогичен работе коробки переключения скоростей.

Для предотвращения смещения диска 21 в oceвом направлении валик 29 запирается во включенном положении шариком 24 и втулкой 28. Попадая в кольцевую проточку валика 27, шарики освобождают от фиксации валик 29 при нажиме на кнопку.

Фиксация поворота диска переключения 21 осуществляется шариком 22 через фиксаторную втулку 25, связанную шпонкой с валиком 29.

Регулирование усилия фиксации поворота диска переключения производится резьбовой пробкой 23. Смазка коробки подач осуществляется разбрызгиванием масла, поступающего из системы смазки консоли. Кроме этого, в нижней части платика консоли имеется отверстие (сверление в нагнетательную полость насоса смазки), через которое смазка поступает к маслораспределителю коробки подач.

От маслораспределителя отводятся две трубки: нa глазок контроля работы насоса и для смазки подшипников. Непосредственно через маслораспределитель масло подается на смазку подшипников фрикционной муфты.

Для достижения плотности стыка коробки подач и консоли разрешается установка коробки подач, кроме прокладки, на бензиноупорную смазку БУ (ГОСТ 7171-78, если прокладка не обеспечивает достаточной герметичности.

Консоль

Консоль является базовым узлом, объединяющим узлы цепи подач станка. В консоли смонтирован ряд валов и зубчатых колес, передающих движение от коробки подач в трех направлениях — к винтам продольной, поперечной и вертикальной подач, механизм включения быстрого хода, электродвигатель подач. В узел «консоль» входит также механизм включения поперечных и вертикальных подач. Зубчатое колесо 8 (рис. 20) получает движение от колеса 9 (см. рис. 17) и передает его на зубчатые 7, 4, 2 и 1 (см. рис. 20). Зубчатое колесо 4 смонтировано на подшипнике и может передавать движение валу только через кулачковую муфту 6, связанную с валом. Далее через пару цилиндрических и пару конических колес движение передается на винт 14 (рис. 21).

Зацепление конической пары 10 и 15 отрегулировано компенсаторами 12 и 13 и зафиксировано винтом, входящим в засверловку пальца 11.

Втулка 16 имеет технологическое значение и никогда не демонтируется.

Гайка вертикальных перемещений закреплена в колонке. Колонка установлена точно по винту и зафиксирована штифтами на основании станка.

Зубчатое колесо 2 (см. рис. 20), смонтированное на гильзе, через шпонку и шлицы постоянно вращает шлицевой вал IX цепи продольного хода.

Винт поперечной подачи X получает вращение через зубчатое колесо 2 и свободно сидящее на валу колесо 1 при включенной кулачковой муфте поперечного хода.

Для демонтажа залов VII и VIII необходимо снять коробку подач и крышку с левой стороны консоли, после чего через окно консоли вывернуть стопоры у зубчатых колес 8 и 9.

Демонтаж салазок можно произвести после демонтажа шлицевого вала IX.

При демонтаже салазок необходимо также демонтировать кронштейн поперечного хода или винт поперечной подачи.

Для полного демонтажа вертикального винта необходимо предварительно снять узел «стол-салазки».

Механизм включения быстрого хода

Механизм включения быстрого хода выключает кулачковую муфту подачи 15 и сжимает диски 1 и 12 фрикционной муфты (см. рис. 17). I Рычаг 21 (рис. 22) посажен на ось 24 и связан с ней штифтом; ось давлением пружины 26 отжимается в направлении зеркала станины. На оси 24 имеется две пары гаек. Правые гайки 22 предназначены для регулирования усилия пружины. Левые 23, упираясь в торец втулки 25, закрепленной в стенке консоли, служат для ограничения и регулирования хода оси, что необходимо для облегчения ввода подшипника в паз кулачковой муфты во время монтажа коробки подач на консоли, а также для устранения осевых ударных нагрузок на подшипник вала при включении кулачковой муфты. Рычаг имеет на задней стенке уступ, в который упирается шип фланца втулки 27. При повороте втулки рычаг 21 перемещается и сжимает пружину 26. Ось 28 на втором конце имеет мелкий зуб, обеспечивающий возможность монтажа рычага 29, соединяющего ось 28 с тягой электромагнита, под необходимым углом.

Электромагнит через тягу и шарниры скреплен с вилкой 19, от которой через гайку 17 и пружину 18 усилие передается на рычаг 29. Таким образом, независимо от усилия, развиваемого электромагнитом, усилие на рычаге определяется степенью затяжки пружины 18.

Цепь включения быстрого хода от электромагнита до фрикционной муфты должна удовлетворять следующим условиям:

- общий зазор между дисками фрикциона в выключенном состоянии должен быть не менее 1...1,5 мм;

- во включением положении фрикциона диски должны быть плотно сжаты и сердечник электромагнита полностью втянут. При этом сжатие пружины 18 допускается до положения, определяемого зазором от низа рычага 29 до торца вилки 19 в 1...1,5 мм;

- пружина 18 должна развивать усилие, немногим меньше усилия электромагнита.

Гайка 17 регулируется так, чтобы сердечник электромагнита во включенном положении был полностью втянут. Усилие сжатия дисков определяется величиной натяга пружины 18 и не зависит от величины зазора в дисках. ВНИМАНИЕ!

РЕГУЛИРОВАТЬ ЗАЗОР В ДИСКАХ, ПОЛАГАЯ, ЧТО ЭТО УВЕЛИЧИТ СИЛУ СЖАТИЯ ДИСКОВ, ЗАПРЕЩАЕТСЯ.

Усилия электромагнита при включении, передаваемые через рычаги, могут расшатывать систему, поэтому при осмотрах и ремонте необходимо проверять сохранность шплинтов, крепление гайки 17, посадку шпонок и крепление самого электромагнита на крышке консоли. Износ подшипника 20 увеличивается, если усилие его прижима не ограничивается гайками 22 и 23.

Механизм включения вертикальной и поперечной подач

Механизм включения вертикальной и поперечной подач выполнен в отдельном корпусе и управляет включением и отключением кулачковых муфт поперечной и вертикальной подач и электродвигателя подач.

При движении рукоятки вправо или влево, вверх или вниз связанный с ней барабан 32 (рис. 23) совершает соответствующие движения и своими скосами управляет через рычажную систему включением кулачковых муфт, а через штифты — конечными выключателями мгновенного действия, расположенными ниже механизма и предназначенными для реверса электродвигателя подачи.

Тяга 33 связывает барабан с дублирующей рукояткой. В своей средней части на ней закреплен рычаг, на который действуют кулачки, ограничивающие поперечный ход. В конце тяга имеет рычаг для ограничения вертикальных перемещений. При включениях и выключениях поперечного хода тяга перемещается поступательно, а вертикального хода — поворачивается.

Блокировка, предохраняющая от включения маховички и рукоятки ручных перемещений при включении механической подачи, включает в себя коромысло 6 и штифт 5 (см. рис. 20).

При включении кулачковой муфты рукояткой подачи коромысло 6 при перемещении муфты поворачивается, передвигает штифт, который упирается в дно кулачковой муфты маховичка или рукоятки, и отодвигает их, не давая возможности кулачкам сцепиться.

Если система имеет повышенный люфт, необходимо выпрессовать пробку вала VII, расконтрить гайку 30 (см. рис. 23) и подвернуть винт 31. После проверки люфта необходимо тщательно законтрить гайку 30.

Система смазки консоли включает в себя плунжерный насос (рис. 24), золотниковый распределитель (рис. 25), маслораспределитель и отходящие от него трубки, подающие масло к подшипникам, зубчатым колесам, винтам поперечного и вертикального перемещений. Плунжерный насос смазки консоли, коробки подать механизмов узла «стол-салазки» засасывает масло через сетку фильтра из масляной ванны и подает его по трубке к золотниковому распределителю.

От золотникового распределителя отводятся трубки для смазки вертикальных направляющих консоли, на штуцер гибкого шланга смазки узла «стол-салазки» и к маслораспределителю консоли. Производительность насоса около 1 л/мин.

При нажиме на кнопки (см. рис. 25) доступ масла к маслораспределителю перекрывается и оно от насоса поступает соответственно на вертикальные направляющие консоли или для смазки узла «стол-салазки».

Смазка на вертикальный винт поступает через отверстия в зубчатом колесе и в самом винте.

Стол и салазки

Стол и салазки (рис. 26) обеспечивают продольные и поперечные перемещения стола.

Ходовой винт 1 получает вращение через скользящую шпонку гильзы 9, смонтированную во втулках 5 и 7. Гильза через шлицы получает вращение от кулачковой муфты 6 при сцеплении ее с кулачками втулки 5, жестко связанной с коническим зубчатым колесом 4. Втулка 5 имеет зубчатый венец, с которым сцепляется зубчатое колесо привода круглого стола. Кулачковая муфта 6 имеет зубчатый венец для осуществления вращения винта продольной подачи при перемещениях от маховичка.

Зубчатое колесо 45 (рис. 30) подпружинено на случай попадания зуба на зуб. Зацепление с шестерней 45 может быть только в случае расцепления муфты 6 с втулкой 5 (см. рис. 26).

Таким образом, маховичок 24 (рис. 30) блокируется при механических подачах.

Гайки 2 и 3 ходового винта (рис. 26) расположены в левой части салазок. Правая гайка 3 зафиксирована двумя штифтами в корпусе салазок, левая гайка 2, упираясь торцем в правую при повороте ее червяком выбирает люфт в винтовой паре. Для регулирования зазора необходимо ослабить гайку 11 (рис. 27) и, вращая валик 10, произвести подтягивание гайки 2 (рис. 26). Выбор люфта необходимо производить до тех пор, пока люфт ходового винта, проверяемый поворотом маховичка продольного хода, окажется не более 3—5° и пока при перемещении стола вручную не произойдет заклинивание винта на каком-либо участке, необходимом для рабочего хода.

После регулировки нужно затянуть контргайку 11 (см. рис. 27), зафиксировать валик 10 в установленном положении.

Стол в своих торцах соединяется с ходовым винтом через кронштейны, установка которых производится по фактическому расположению винта, и фиксируется контрольными штифтами. Упорные подшипники смонтированы на разных концах винта, что устраняет возможность его работы на продольный изгиб. При монтаже винта обеспечивается предварительный натяг ходового винта гайками с усилием 100—125 кг.

Зазор в направлениях стола и салазок выбирается клиньями. Регулирование клина 12 стола (рис. 28) производится при ослабленных гайках 13 и 15 подтягиванием винта 14 отверткой.

После проверки регулирования ручным перемещением стола гайки надежно затягиваются.

Зазор в направляющих салазок регулируется клипом 17 при помощи винта 16. Степень регулирования проверяется перемещением салазок вручную.

Зажим салазок на направляющих консоли обеспечивается планкой 8 (см. рис. 26).

Механизм включения продольной подачи

Механизм включения продольной подачи (рис. 29) осуществляет включение кулачковой муфты продольного хода, а также включение, выключение и реверсирование электродвигателя подач.

Рукоятка 21 жестко соединена с осью 20 и поворачивает рычаг 18, по криволинейной поверхности которого в процессе переключения катится ролик 30 (см. рис. 30). При нейтральном положении рычага ролик находится в средней впадине, при включенном — в одной из боковых впадин.

Движение ролика через рычаг 31 передается штоку 40 и через зубчатое колесо 42 — рейке 46 и вилке 44, ведущей кулачковую муфту.

Пружина 37, регулируемая пробкой 36, постоянно нажимает на шток 40. Пружина 39 обеспечивает возможность включения рукоятки при попадании зуба на зуб кулачковой муфты. Регулирование пружины 39 производится винтом 38 при помощи ключа, который вставляется через отверстие пробки 36. Чрезмерное сжатие пружины 37 ослабляет действие пружины 39. На одной оси с рычагом 31 сидит рычаг 33, который служит для включения кулачковой муфты кулачком 34, прикрепленным к тяге 35. Тяга соединяет основную рукоятку продольного хода с дублирующей.

Включение и реверсирование электродвигателя подач производится конечными выключателями 32. Отключение двигателя происходит после выключения кулачковой муфты.

На ступице 22 (см. рис. 29) рукоятки продольного хода имеются выступы, на которые воздействуют кулачки ограничения продольного хода или (при автоматических циклах) управления продольным ходом.

При снятой крышке 28 (см. рис. 30) можно проверить работу контактов конечных выключателей и при необходимости очистить их от пригара.

Механизм автоматического цикла

Механизм автоматического цикла обеспечивает возможность управления столом от кулачков. На оси рукоятки продольного хода смонтированы жестко связанные между собой звездочки 23 и 19 включения быстрого хода при работе станка на авто-

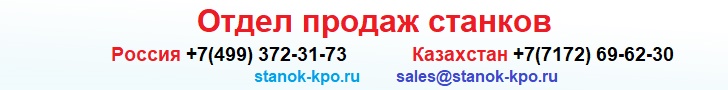

Электрооборудование фрезерного станка ВМ127. 1984 год

Питание цепей электрооборудования осуществляется следующими напряжениями:

Электрооборудование станка предназначено для подключения к трехфазной сети переменного тока с глухозаземленным или изолированным нейтральным проводом.

- Цепи питания электродвигателей, трансформаторов - силовая 3-х фазная сеть ~380 В, 50 Гц;

- Цепь управления катушками пускателей ~ 110 В;

- Цепь местного освещения ~ 24 В;

- Цепи управления постоянного тока = 56 В.

На станке установлены электродвигатели:

- М1 - электродвигатель главного привода - АИР132М4У3; 11 кВт, 1450 об/мин

- М2 - электронасос охлаждения - Х14-22М; 0,12 кВт, 2800 об/мин

- М3 - электродвигатель привода подач - АИР100S4E3; 3 кВт, 1425 об/мин

Общие сведения

Электрическая схема фрезерного станка вм127

Электрическая схема фрезерного станка вм127. Смотреть в увеличенном масштабе

Перечень элементов электрической схемы фрезерного станка вм127

Перечень элементов электрической схемы фрезерного станка вм127. Смотреть в увеличенном масштабе

Диаграмма работы конечных выключателей при автоматическом цикле

В настоящем руководстве приведены сведения по эксплуатации электрооборудования станка модели BMI27.

На каждом из указанных станков могут применяться следующие величины напряжений переменного тока:

- силовая цепь 50 Гц, 380 В;

- цепь управления 50 Гц, 110 В;

- цепь местного освещения 50 Гц, 24В.

Конкретно для каждого станка питающее напряжение указывается в свидетельстве о приемке.

Освещение рабочего места производится светильником с гибкой стойкой типа НКСО, смонтированным слева на станине.

В консоли расположен электромагнит VI для быстрых перемещений.

Кнопки управления смонтированы на пультах, которые находятся на консоли и на левой стороне станины.

Все аппараты управления размещены на четырех панелях, встроенных в нише с дверками, на лицевую сторону которых выведены рукоятки следующих органов управления:

- S1 — вводный выключатель;

- S2 — реверсивный переключатель шпинделя;

- S6 — переключатель режимов;

- S3 — выключатель охлаждения.

Электросхема предусматривает работу в трех режимах: наладочном, от рукояток и по автоматическому циклу.

Завод-изготовитель оставляет за собой право вносить в электрооборудование станков дальнейшие изменения и усовершенствования.

При уходе за электрооборудованием необходимо периодически проверять состояние пусковой и релейной аппаратуры.

При осмотрах релейной аппаратуры особое внимание следует обращать на надежное замыкание и размыкание контактных мостиков.

Во время эксплуатации электродвигателей следует систематически производить их технические осмотры и профилактические ремонты. Периодичность технических осмотров устанавливается в зависимости от производственных условий, но не реже одного раза в два месяца. При профилактических ремонтах должна производиться разборка электродвигателя, внутренняя и наружная чистка, замена смазки подшипников. Смену смазки подшипников при нормальных условиях работы следует производить через 4000 часов работы, по при работе электродвигателя в пыльной и влажной среде ее следует производи; чаще — по мере необходимости.

Перед набивкой свежей смазкой подшипники должны быть тщательно промыты бензином. Камеру заполняют смазкой на 2/3 ее объема. Рекомендуемая смазка подшипников приведена в таблице 10.

Первоначальный пуск

При первоначальном пуске станка необходимо прежде всего проверить внешним осмотром надежность заземления и качество монтажа электрооборудования. После осмотра на клеммных наборах панелей отключить провода питания всех электродвигателей. При помощи вводного выключателя S1 станок подключить к цеховой сети.

ВНИМАНИЕ!

Рукоятка вводного выключателя имеет фиксацию в отключенном положении. Для установки рукоятки выключателя в положение «включено» необходимо:

- вставить ключ (поставляемый в комплекте со станком) в отверстие, находящееся во втулке рукоятки;

- повернуть ключ до упора и вытянуть его на себя, после чего повернуть рукоятку в положение «включено».

Проверить четкость срабатывания магнитных пускателей и реле при помощи кнопок и переключателей станка, ограничение движений в наладочном режиме, при управлении станком от рукояток в автоматическом цикле и при работе с круглым столом.

Описание работы электросхемы

Электросхема позволяет производить работу на станке в следующих режимах: «Управление от рукояток», «Автоматическое управление» продольными перемещениями стола. «Круглый стол».

Подключение станка к сети и отключение осуществляется вводным выключателем S1. Выбор режима работы производится переключателем S6. Работа станка в наладочном режиме при невращающемся шпинделе обеспечивается установкой реверсивного переключателя S2 в среднее нулевое положение.

ВНИМАНИЕ!

ПРЕЖДЕ ЧЕМ ОТКЛЮЧИТЬ СТАНОК ОТ СЕТИ ИЛИ ПРОИЗВЕСТИ РЕВЕРС ПРИ РАБОТАЮЩЕМ ЭЛЕКТРОДВИГАТЕЛЕ ШПИНДЕЛЯ НЕОБХОДИМО КНОПКОЙ «СТОП» ОТКЛЮЧИТЬ ЭЛЕКТРОДВИГАТЕЛЬ.

Для облегчения переключения скоростей шпинделя и подачи в станке предусмотрено импульсное включение электродвигателя шпинделя кнопкой, а электродвигателя подачи — конечным выключателем импульса S14. При нажатии кнопки S9 включаются К4 и К1. Н. О. контакты К1 включают реле К3, которое за счет своего н. о. контакта становится на самопитание, а н. з. контактом разрывает цепь питания К4.

При управлении от рукояток работа электросхемы обеспечивается замыканием рабочих цепочек через контакты командоаппаратов S17; S19; S15; S16; S?.

Включение и отключение электродвигателя подачи осуществляется двумя командоаппаратами: для продольной подачи S17; S19, для вертикальной и поперечной подач— S15; S16. Включение и отключение вращения шпинделя осуществляется соответственно кнопками «Пуск», S10, S11, «Стоп» S7, S8. Кнопкой «Стоп» одновременно с отключением электродвигателя вращения шпинделя отключается и электродвигатель подачи.

Быстрый ход стола происходит при нажатии S12 кнопки «Быстро», включающей пускателем КЗ электромагнит быстрого хода VI.

Торможение электродвигателя шпинделя — электродинамическое и осуществляется пускателем К2, создающим цепь постоянного тока от выпрямителя VI в обмотку статора. Реле напряжения К1 служит для защиты диодов от пробоя. Напряжение обмотки Т1 равно 36 В при напряжении сети 220 В и 65 В при напряжении сети 380 В.

При работе на одной из подач возможность случайного включения другой подачи взаимоисключается, блокировка осуществляется конечными выключателями Sl5..S19.

При автоматическом управлении переключатель S6 должен быть установлен в положение «Автоматический цикл». Кроме того, необходимо произвести механическое переключение валика, расположенного в салазках станка, в положение «Автоматический цикл».

При последнем положении валика кулачковая муфта продольного хода заперта и конечный выключатель S20 нажат.

Автоматическое управление осуществляется при помощи кулачков, устанавливаемых на столе. При движении стола кулачки, воздействуя на рукоятку включения продольной подачи (см. рис. 34) и верхнюю звездочку 2, производят необходимые переключения в электросхеме и механизмах.

Управление быстрым ходом в автоматических циклах осуществляется конечным выключателем S18.

Конечный выключатель S20 исключает возможность включения поперечных и вертикальных подач в этом режиме работы.

Работа электросхемы в этом режиме объясняется диаграммой и происходит следующим образом: при отключенной рукоятке 1 шток 4 должен находиться в глубокой впадине звездочки 3, контакты 41—17 конечного выключателя S18 должны быть замкнуты (положение 0 на диаграмме). С включением рукоятки 1 вправо включается быстрый ход стола вправо (положение 1 на диаграмме). Отключение быстрого хода в нужной точке происходит при воздействии кулачка За на звездочку 2 (положение 2 на диаграмме), при повороте которой шток 4 попадает в малую впадину звездочки 3, а оба контакта конечного выключателя S18 размыкаются. Стол продолжает движение на подаче. При воздействии кулачков 1а и 3б на рукоятку 1 и звездочку 2 происходит реверс подачи и включение быстрого хода влево (положение 3 и 4 па диаграмме). При переходе рукоятки 1 через положение 0 питание пускателя Ко осуществляется через контакты 35—43 конечного выключателя S18. Шток 4 в этот момент должен находиться на участке постоянной кривизны звездочки 3 (положение 3 на диаграмме). Отключение быстрого хода влево и конец цикла осуществляется при переводе рукоятки 1 кулачком 6 в нейтральное положение (положение 5 на диаграмме).

Работа электросхемы на других циклах происходит аналогично.

Указания но монтажу и обслуживанию электрооборудования

ВНИМАНИЕ! ПРИ УСТАНОВКЕ СТАНОК ДОЛЖЕН БЫТЬ НАДЕЖНО ЗАЗЕМЛЕН И ПОДКЛЮЧЕН К ОБЩЕЙ СИСТЕМЕ ЗАЗЕМЛЕНИЯ.

Для этой цели внизу на станине с правой стороны имеется болт заземления.

При подготовке электрооборудования к пуску станка и последующей работе необходимо строго выполнять все требования правил технической эксплуатации электроустановок у потребителя и правил техники безопасности при эксплуатации электроустановок потребителем, выпущенных Министерством энергетики и электрификации СССР. Правила утверждены Государственной инспекцией по энергетическому надзору.

ВНИМАНИЕ! НЕ РАЗРЕШАЕТСЯ ОБСЛУЖИВАНИЕ ЭЛЕКТРООБОРУДОВАНИЯ СТАНКА ЛИЦАМИ, НЕ ИМЕЮЩИМИ СООТВЕТСТВУЮЩЕЙ КВАЛИФИКАЦИИ.

Надежность и долговечность работы электрооборудования станка обеспечивается систематическими техническими осмотрами. При этом необходимо: периодически производить наружный осмотр, очистку электродвигателей и электроаппаратуры от пыли и грязи, подтягивание контактных винтов, очистку дугогасительных камер от нагара; проверять надежность соединения электродвигателей с приводными механизмами, заземление станка.

Поверхности стыка сердечника с якорем пускателей во избежание появления ржавчины рекомендуется периодически смазывать машинным маслом с последующим обязательным снятием масла сухой тряпкой.

Читайте также: Производители фрезерных станков в России

ВМ127 Станок консольно-фрезерный вертикальный. Видеоролик.

Технические данные и характеристики станка ВМ127

| Наименование параметра | ВМ127 | ВМ127М |

|---|---|---|

| Рабочий стол | ||

| Класс точности по ГОСТ 8-82 | Н | Н |

| Максимальная нагрузка на стол (по центру), кг | 300 | 800 |

| Размеры рабочей поверхности стола (длина х ширина), мм | 1600 х 400 | 1600 х 400 |

| Число Т-образных пазов Размеры Т-образных пазов | 3 | 3 |

| Наибольшее перемещение стола продольное механическое и ручное, мм | 1000 | 1010 |

| Наибольшее перемещение стола поперечное механическое, мм | 300 | 300 |

| Наибольшее перемещение стола поперечное от руки, мм | 320 | 320 |

| Наибольшее перемещение стола вертикальное механическое, мм | 400 | 400 |

| Наибольшее перемещение стола вертикальное от руки, мм | 420 | 420 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола при ручном перемещении, мм * Размер 30 мм обеспечивается за счет выдвижения шпинделя |

30..500* | 30..500 |

| Расстояние от оси шпинделя до вертикальных направляющих станины, мм | 620 | 420 |

| Перемещение стола на одно деление лимба (продольное, поперечное, вертикальное), мм | 0,05 | 0,05 |

| Перемещение стола на один оборот лимба продольное, мм | 4 | 4 |

| Перемещение стола на один оборот лимба поперечное, мм | 6 | 6 |

| Перемещение стола на один оборот лимба вертикальное, мм | 2 | 2 |

| Шпиндель | ||

| Частота вращения шпинделя, об/мин | 31,5..1600 | 40..2000 |

| Количество скоростей шпинделя | 18 | 18 |

| Наибольший крутящий момент, кгс.м | 137 | |

| Эскиз конца шпинделя | ГОСТ 836-72 | |

| Конус шпинделя | 50 | 50АТ5 |

| Наибольшее осевое перемещение пиноли шпинделя, мм | 80 | 80 |

| Перемещение пиноли на один оборот лимба, мм | 4 | 4 |

| Перемещение пиноли на 1 деление лимба, мм | 0,05 | 0,05 |

| Наибольший угол поворота шпиндельной головки, град | ±45 | ±45 |

| Цена одного деления шкалы поворота головки, град | 1 | |

| Механика станка | ||

| Быстрый ход стола продольный и поперечный, мм/мин | 3000 | 3000 |

| Быстрый ход стола вертикальный, мм/мин | 1000 | 1000 |

| Число ступеней рабочих подач стола | 18 | 18 |

| Пределы рабочих подач. Продольных и поперечных, мм/мин | 25..1250 | 25..1250 |

| Пределы рабочих подач. Вертикальных, мм/мин | 8,3..416,6 | 8,3..416,6 |

| Выключающие упоры подачи (продольной, поперечной, вертикальной) | есть | есть |

| Блокировка ручной и механической подачи (продольной, поперечной, вертикальной) | есть | есть |

| Блокировка раздельного включения подачи | есть | есть |

| Автоматическая прерывистая подача Продольная | есть | есть |

| Автоматическая прерывистая подача Поперечная и вертикальная | нет | |

| Торможение шпинделя | есть | есть |

| Предохранение от перегрузки (муфта) | есть | есть |

| Привод | ||

| Количество электродвигателей на станке | 3 | 4 |

| Электродвигатель привода главного движения М1, кВт | 11 | 11 |

| Электродвигатель насоса охлаждающей жидкости М2, кВт | 0,12 | 0,12 |

| Электродвигатель привода подач М3, кВт | 3 | 2,1 |

| Электродвигатель зажима инструмента М4, кВт | - | АИР56В2УЗ |

| Электронасос охлаждающей жидкости Тип | Х14-22М | П-32МС10 |

| Производительность насоса СОЖ, л/мин | 22 | 22 |

| Габарит станка | ||

| Габариты станка, мм | 2560 х 2260 х 2430 | 2560 х 2260 х 2500 |

| Масса станка, кг | 4250 | 4250 |

Примечания

- Полную величину указанных ходов можно использовать только при отсутствии деталей и устройств, ограничивающих перемещение стола, салазок или консоли, например:

- при установке в шпинделе оправки с фрезой сокращается вертикальный ход;

- при установке обрабатываемой детали или приспособления, свисающих между столом и зеркалом станины, сокращается поперечный ход салазок.

- При этом необходимо установить ограничительные упоры с учетом отклонения подачи в пределах ограничения перемещения стола, салазок или консоли.

- Во всех случаях использования полных ходов с механической подачей необходимо проверить возможность работы на холостом ходу и при обработке внимательно наблюдать за работой станка.

- В связи с наличием перебегов перемещаем узлов по инерции фактическая величина механических ходов Уменьшена на величину 10—20 мм соответствии с чем присверлены ограничительные кулачки.

- Габариты станков, приведенные в таблице, характеризуют «упаковочные» или наибольшие размеры при условии установки перемещающих узлов в среднее положение. При расчете занимаемой станком площади необходимо к размеру ширины станка прибавить значение продольного хода стола 1000 мм (в каждую сторону по 500 мм).

- Станок специализированный фрезерный консольный ВМ127. Руководство по эксплуатации ВМ12700.00.000, 1982

- Схема электрическая принципиальная 6Р13.8.000 Э3

- Схема электрическая соединений 6Р13.8.000 Э4

- Аврутин С.В. Основы фрезерного дела, 1962

- Аврутин С.В. Фрезерное дело, 1963

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Барбашов Ф.А. Фрезерное дело 1973, с.141

- Барбашов Ф.А. Фрезерные работы (Профтехобразование), 1986

- Блюмберг В.А. Справочник фрезеровщика, 1984

- Григорьев С.П. Практика координатно-расточных и фрезерных работ, 1980

- Копылов Р.Б. Работа на фрезерных станках,1971

- Косовский В.Л. Справочник молодого фрезеровщика, 1992, с.180

- Кувшинский В.В. Фрезерование,1977

- Ничков А.Г. Фрезерные станки (Библиотека станочника), 1977

- Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков, 1987

- Плотицын В.Г. Расчёты настроек и наладок фрезерных станков, 1969

- Плотицын В.Г. Наладка фрезерных станков,1975

- Рябов С.А. Современные фрезерные станки и их оснастка, 2006

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

- Френкель С.Ш. Справочник молодого фрезеровщика (3-е изд.) (Профтехобразование), 1978

Список литературы:

Связанные ссылки. Дополнительная информация