16В20 станок токарно-винторезный универсальный

Схемы, описание, характеристики

Сведения о производителе токарно-винторезного станка 16В20

Изготовителем токарно-винторезного станка 16В20 является Астраханский станкостроительный завод, основанный в 1944 году.

Основным видом деятельности Астраханского станкостроительного завода является выпуск металлорежущего, кузнечно-прессового, абразивно-отрезного, деревообрабатывающего оборудования. Кроме того, завод производит комплектующие к станкам и оснастку.

Завод выпускает токарно-винторезные станки модели 1В62Г, 16В20, 1В625, 1В625М с расстоянием между центрами 750, 1000 и 1500 мм и токарный станок с ЧПУ АС16М20Ф3.

Станки, выпускаемые Астраханским станкостроительным заводом, АСЗ

- 1А62Г - станок токарно-винторезный универсальный, Ø 400

- 1В62Г - станок токарно-винторезный универсальный, Ø 445

- 1В625м - станок токарно-винторезный универсальный, Ø 500

- 16В20 - станок токарно-винторезный универсальный, Ø 445

- АС2116м - станок сверлильный настольный, Ø 16 х 100

- СМЖ-172 - станок для резки арматурной стали, Ø 24

16В20 станок токарно-винторезный универсальный. Назначение и область применения

Токарно-винторезный станок 16В20 заменил устаревшую модель станка 1А62Г с выемкой в станине.

Токарный станок 16в20 можно назвать прямым потомком знаменитого первенца советского станкостроения ДИП-200, первым «наследником» которого является токарный станок 1А62. В 1949 году производство 1А62 было передано с флагмана советского станкостроения московского на вновь созданный Астраханский станкостроительный завод. В дальнейшем предприятие прекратило выпуск своего первенца и приступило к производству разработанной на его базе модели нового токарного станка, которая имели две модификации: 16в20 и 1в62г.

Станок 16в20 использовался для внутрисоюзных поставок предприятиям всех отраслей народного хозяйства.

Наиболее целесообразно использовать станки в инструментальных и ремонтных службах в условиях мелкосерийного и единичного производства на чистовых и получистовых работах.

Универсальные токарно-винторезные станки 16В20 предназначены для токарной обработки наружных и внутренних поверхностей деталей типа тел вращения разнообразного осевого профиля, в том числе для нарезания метрической, модульной, дюймовой и питчевой резьб на заготовках, устанавливаемых в центрах или патроне.

Принцип работы и особенности конструкции станка

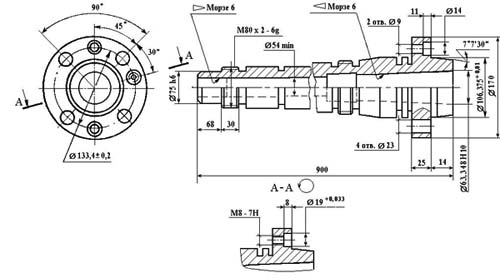

Жесткая коробчатой формы станина с калеными, шлифованными направляющими обладает достаточной жесткостью.

Шпиндель смонтирован на точных подшипниках качения.

Конструкция резцедержателя обеспечивает стабильность положения фиксации инструмента. Фартук станка снабжен оригинальным механизмом выключения подачи суппорта, обеспечивающим высокую точность останова на жестком упоре. Комплекс ограждающих и блокировочных устройств гарантирует безопасность работы на станке.

Все основные части станка изготовлены из высококачественной стали, что обеспечивает их надежную долговечную работу.

Термообработанные и шлифованные направляющие станины, зубчатые колеса и валы обеспечивают длительный срок службы и повышенную точность обработки.

Задняя бабка оснащена механическим разгрузочным устройством, обеспечивающим плавность и легкость ее перемещения.

Коробка скоростей, коробка подач и фартук снабжены автономной системой смазки.

Конструкция станка позволяет устанавливать на шпиндельный узел электромеханический, гидравлический или пневматический патроны для зажима заготовок.

В станках применены унифицированные узлы.

- фартука 16Б20П.061

- коробки подач 16Б20П.070

Станок сертифицирован на соответствие требованиям безопасности.

Исполнение и категория размещения станков в части условий эксплуатации — УХЛ4 по ГОСТ 15150-69 (Для эксплуатации во всех климатических районах стран ближнего зарубежья в закрытых отапливаемых (охлаждаемых) и вентилируемых производственных помещениях).

Класс точности станков — Н по ГОСТ 8—82Е.

Читайте также: Электрооборудование станка 1В62Г, 1В62ГА, 16В20, 16В20А, 1В625, 1В625М

Основные характеристики токарно-винторезного станка 16в20

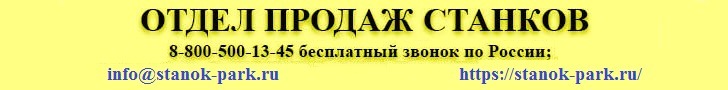

- Наибольший диаметр заготовки типа Диск, обрабатываемой над станиной - Ø 445 мм;

- Наибольший диаметр заготовки типа Диск, обрабатываемой над выемкой - Ø 620 мм;

- Наибольший диаметр точения заготовки типа Вал над верхней частью суппорта - Ø 220 мм;

- Расстояние между центрами - 750, 1000, 1500 мм;

- Наибольшая длина обтачивания - 650, 900, 1400 мм;

- Мощность электродвигателя - 7,5 кВт;

Шпиндель станка 16в20 получает 24 скорости (3 из которых перекрываются) вращения в прямом направлении (11,5..1200 об/мин) и 12 скоростей в обратном направлении (18..1520) через переборные шестерни от коробки скоростей. Для управления перебором служат рукоятки на передней бабке.

Двусторонняя фрикционная дисковая муфта, состоящая из двух независимых половин, в коробке скоростей управляет пуском, остановом и реверсированием шпинделя при включенном двигателе. Муфта переключатся рукояткой на передней бабке или рукояткой на фартуке станка.

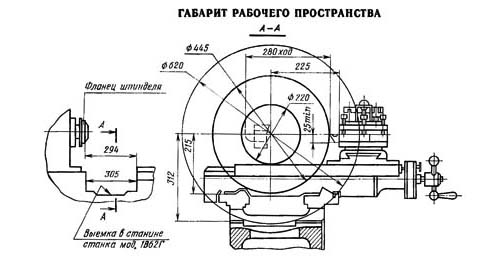

Передний конец шпинделя выполнен по ГОСТ 12593 (Концы шпинделей фланцевые под поворотную шайбу и фланцы зажимных устройств) (DIN 55027, ИСО 702-3-75) под поворотную шайбу, с центрирующим коротким конусом:

- Номинальный диаметр конуса D = 106,375 мм, условный размер конца шпинделя - 6

- Стандартный диаметр токарного трехкулачкового патрона по ГОСТ 2675—80 - Ø 200 и Ø 250 мм, исполнение - тип 2 (под поворотную шайбу)

- Диаметр сквозного отверстия в шпинделе - Ø 38 мм;

- Наибольший диаметр обрабатываемого прутка - Ø 36 мм;

- Внутренний (инструментальный) конус шпинделя - Морзе 5;

- Пределы чисел прямых оборотов шпинделя в минуту (24-3=21 скорость) - 10..1400 об/мин;

- Пределы чисел обратных оборотов шпинделя в минуту (12 скоростей) - 16..1800 об/мин;

- Торможение шпинделя ленточное при выключении фрикционной муфты.

В станке применены унифицированные узлы производства Гомельского завода станочных узлов:

- Фартук 16Б20П.061 или 067.0000.000 с встроенным электродвигателем ускоренных перемещений

- Коробка подач 16Б20П.070 или 077.0000.000 позволяющая без настройки гитары нарезать дюймовые резьбы с 11, 14 и 19 нитками на дюйм.

Коробка подач 16Б20П 070.000 и фартук 16Б20П.061.000 обеспечивает, нарезание метрической, дюймовой, модульной и питчевой резьбы без применения сменных шестерен. Для нарезания точной резьбы ходовой винт может быть включен напрямую, минуя коробку подач.

Механизм коробки подач дает возможность получить через ходовой винт Ø 44 мм с шагом 12 мм следующие резьбы:

- Резьба метрическая с шагом от 0,5 до 22,4 мм;

- Резьба дюймовая от 0,125 до 77 ниток на 1 дюйм;

- Резьба модульная от 0,5 до 224 модулей;

- Резьба питчевая от 0,125 до 77 питчей.

Механизм коробки подач обеспечивает через ходовой вал Ø 30 мм следующие подачи:

- Продольные подачи 0,036..22,4 мм/оборот (50 ступеней);

- Поперечные подачи 0,018..11,2 мм/оборот (50 ступеней).

Модификации универсального токарно-винторезного станка 16В20

16В20 — Ø 445 станок без выемки в станине. Базовая модель

16В20А — Ø 445 станок с механическим приводом верхнего суппорта.

1В62Г — Ø 445 базовый станок с выемкой в станине. Станина станка мод. 1В62Г имеет выемку, закрываемую съемным мостиком. Это позволяет при снятом мостике обрабатывать более крупные (диаметром до 620 мм) заготовки типа дисков, колец и фланцев.

1В62ГА — Ø 445 базовый станок с выемкой в станине. Станок с механическим приводом верхнего суппорта.

1В62ГУ - Ø 445 В данной конструкции применена передняя бабка с упрощенной кинематической схемой и шпиндельным узлом повышенной точности и жесткости. Упрощенная кинематическая схема повышает надежность работы станка не ухудшая его технологические возможности при точении и нарезании резьбы как метрической, так и трубной, без дополнительной настройки коробки передач.

16Г20АС - Ø 445 универсальный токарно-винторезный станок повышенной мощности

1В625 - Ø 500 базовый универсальный токарно-винторезный станок с выемкой в станине

1В625М - Ø 500 перспективная разработка Астраханского станкостроительного завода - станок токарно-винторезный модель 1В625M. Предназначен для выполнения разнообразных токарных работ, в том числе для нарезания метрической, модульной, дюймовой и питчевой резьб на заготовках, устанавливаемых в центрах или патроне. Исполнение и категория размещения станка в части условий эксплуатации - УХЛ4 по ГОСТ 15150-69.

Габариты рабочего пространства станка 16В20. Суппорт

Габарит рабочего пространства токарного станка 16в20

Посадочные и присоединительные базы станка 16В20. Шпиндель

Посадочные и присоединительные базы станка 16в20

Посадочные и присоединительные базы станка 16В20. Станина

Посадочные и присоединительные базы станка 16в20

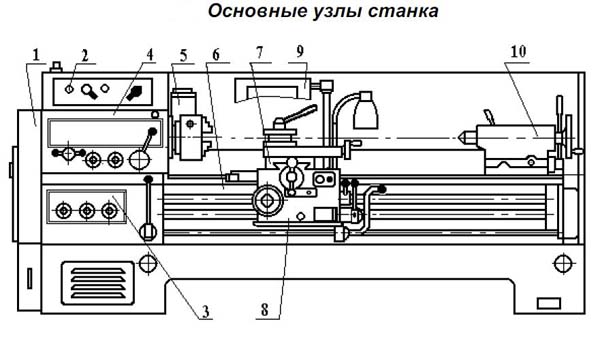

Общий вид универсального токарно-винторезного станка 16В20

Фото токарно-винторезного станка 16в20

Расположение основных узлов токарно-винторезного станка 16В20

Расположение основных узлов токарного станка 16в20

Спецификация основных узлов токарно-винторезного станка 16В20

- Коробка передач - 1В62Г.81.000

- Электрошкаф - 1В62Г.83В.000

- Коробка подач - 16Б20П.070.000

- Бабка передняя - 1В62Г.24.01

- Ограждение патрона - 1В62Г.93.01

- Станина - 16В20.12.000, -01; 1В62Г.12.000

- Каретка и суппорт - 1В62Г.35.000

- Фартук - 16Б20П.061.000

- Ограждение суппорта - 16К20.261.000

- Бабка задняя - 1В62Г.30.000

Спецификация основных узлов станка 16В20А с механическим приводом верхнего (резцового) суппорта (поставляется по особому заказу)

- Коробка передач - 1В62Г.81.000

- Электрошкаф - 1В62Г.83В.000-01

- Коробка подач - 077.0000.000

- Бабка передняя - 1В62Г.24.01

- Ограждение патрона - 1В62Г.93.01

- Станина - 16В20.12.000, -01; 1В62Г.12.000

- Каретка и суппорт - 1В62Г.35.000

- Фартук - 067.0000.000

- Ограждение суппорта - 16К20.261.000

- Бабка задняя - 1В62Г.30.000

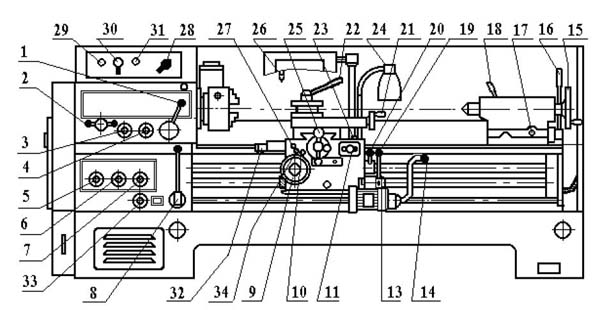

Расположение органов управления токарным станком 16В20

Расположение органов управления токарным станком 16в20

Перечень органов управления токарно-винторезного станка 16В20

- Рукоятка установки ряда чисел оборотов шпинделя

- Рукоятка установки числа оборотов шпинделя

- Рукоятка установки нормального и увеличенного шага резьбы

- Рукоятка установки правой и левой резьбы (подачи)

- Рукоятка установки величины подачи и шага резьбы

- Рукоятка выбора вида работ (резьбы или подачи) и типа резьбы

- Рукоятка установки величины подачи и шага резьбы, а также отключения механизма коробки подач при нарезании резьб напрямую

- Рукоятка управления фрикционной муфтой главного привода (сблокирована с рукояткой 14)

- Маховик ручного перемещения каретки

- Рукоятка включения и выключения реечной шестерни

- Кнопочная станция включения и выключения электродвигателя главного привода, а также «СТОП/АВАРИЙНЫЙ СТОП»

- Рукоятка включения подачи при ее выключении в результате перегрузки

- Рукоятка управления механическими перемещениями каретки и поперечных салазок суппорта

- Рукоятка управления фрикционной муфтой главного привода (сблокирована с рукояткой 8)

- Маховик перемещения пиноли задней бабки

- Рукоятка закрепления задней бабки на станине

- Винты поперечного перемещения задней бабки

- Рукоятка крепления (зажима) пиноли задней бабки

- Кнопка включения электродвигателя привода быстрых перемещений каретки и поперечных салазок суппорта

- Рукоятка включения и выключения гайки ходового винта

- Рукоятка ручного перемещения резцовых салазок суппорта

- Рукоятка поворота и закрепления резцовой головки

- Винт закрепления каретки на станине

- Выключатель лампы местного освещения

- Рукоятка ручного перемещения поперечных салазок суппорта

- Сопло регулировки подачи охлаждающей жидкости

- Кнопка золотника смазки направляющих каретки и поперечных салазок суппорта

- Переключатель электронасоса подачи охлаждающей жидкости

- Сигнальная лампа "Станок подключен к сети"

- Вводный автоматический выключатель

- Сигнальная лампа «Главный электродвигатель включен»

- Упор продольного перемещения

- Рукоятка переключения шага дюймовой резьбы с 11 на 19 ниток на дюйм

- Рукоятка включения и выключения механического привода верхнего суппорта (салазок)

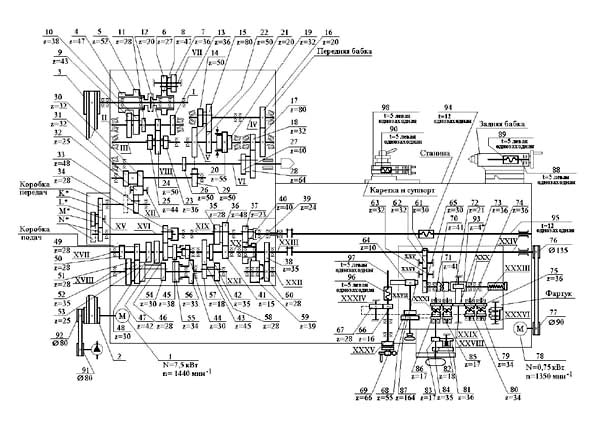

Кинематическая схема токарно-винторезного станка 16В20

Кинематическая схема токарно-винторезного станка 16в20

1. Схема кинематическая токарно-винторезного станка 16В20. Скачать в увеличенном масштабе

Схема установки подшипников на токарно-винторезном станке 16в20

Схема установки подшипников токарно-винторезного станка 16в20

Схема установки подшипников токарно-винторезного станка 16в20. Смотреть в увеличенном масштабе

Перечень подшипников токарно-винторезного станка 16в20

Перечень подшипников токарно-винторезного станка 16в20. Смотреть в увеличенном масштабе

Регулировка шпиндельных подшипников токарно-винторезного станка 16в20

Шпиндельные подшипники отрегулированы на заводе и не требуют дополнительного регулирования.

В случае крайней необходимости потребитель может силами высококвалифицированных специалистов прибегнуть к регулированию шпиндельных опор.

Однако перед этим необходимо проверить жесткость шпиндельного узла. Для этого на станине под фланцем шпинделя устанавливается домкрат с проверенным в лаборатории динамометром и через прокладку, предохраняющую шпиндель от повреждений, к его фланцу прилагается усилие, направленное вертикально снизу вверх.

Смещение шпинделя контролируется аттестованным индикатором с ценой деления не более 0,001 мм, устанавливаемым на шпиндельной бабке и касающимся своим измерительным наконечником верхней части фланца шпинделя. Отклонение шпинделя на 0,001 мм должно происходить при приложенном усилии не менее 45—50 кгс. Если величина нагрузки при смещении на 0,001 мм значительно ниже указанной, то пошипник необходимо регулировать.

Комплект шпиндельных подшипников:

- 33. Передний подшипник № 4-3182120 - роликовый радиальный двухрядный

- 18. Задний подшипник № 6-8116 - шариковый упорный одинарный

- 17. Задний подшипник № 6-7216 - роликовый радиально-упорный конический, 80х140х26

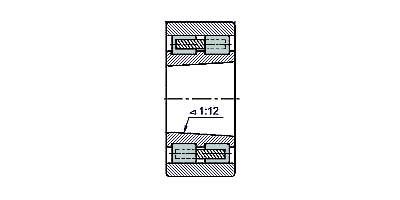

Регулировка шпиндельных узлов с подшипником №3182120

Шпиндельная бабка токарного станка 16в20 с подшипником № 3182120

Шпиндельная бабка токарно-винторезного станка 16в20. Смотреть в увеличенном масштабе

Подшипниковые опоры шпинделя (передний — роликовый двухрядный и задние подшипники) отрегулированы на заводе и не требуют никакой регулировки.

При ремонте регулировка подшипников производится следующим образом. Передний подшипник шпинделя регулируется гайкой 43 (рис. l1), расположенной внутри корпуса передней бабки, в следующем порядке: освобождают винт и поворачивают гайку в необходимую сторону. Поворотом этой гайки осуществляется осевое перемещение внутреннего кольца подшипника на конусной шейке шпинделя.

При повороте гайки вправо происходит натяжение внутреннего кольца подшипника на конусную шейку шпинделя. При этом кольцо деформируется, его наружный диаметр увеличивается, обеспечивая плотное прилегание всех роликов к поверхностям внутреннего и наружного колец подшипника, что уменьшает радиальный зазор в подшипнике. После регулировки вновь затягивают винт.

Технические характеристики подшипника 3182120

Подшипник № 3182120 - это двухрядный роликовый радиальный, с короткими цилиндрическими роликами, с безбортовым наружным кольцом, с коническим посадочным отверстием (1:12), канавкой и отверстиями для внесения смазочного материала. Комплект тел качения с внутренним кольцом способны перемещаться относительно наружного в обе стороны. Двухрядные роликовые подшипники способны обеспечивать высокую грузоподъемность и жесткость при своих незначительных размерах (прежде всего, расстояние между наружным и внутренним кольцами). Этот тип, как и большинство роликоподшипников этой серии производится в настоящее время только высокоточным, вторым или четвертым классом, поскольку основная область применения — прецизионные станки, при работе которых недопустимо высокое биение. Продукция низких степеней точности (6) доступна с хранения.

Основным производителем подшипников подобной конструкции всегда считался московский ГПЗ-1, сейчас же его производство перевели в город Волжский, на филиал Завода Авиационных Подшипников при 15 ГПЗ (все заводы объединены под эгидой Европейской Подшипниковой Корпорации), так что подшипники с маркировкой ГПЗ-1 реализуются с хранения (или же бывает еще контрафакт). В настоящее время изготавливается две разные модификации - 2-3182120К, 4-3182120К, которые отличаются по классу точности. Помимо указанных заводов, данный тип выпускал и 10 ГПЗ (Ростов-на-Дону). После развала отечественной промышленности на рынке переизбыток подшипников этого типа, которые были сняты с оборудования, распроданы из складских остатков и т.д. Среди такой продукции может встречаться как очень качественная и недорогая, так и негодная к эксплуатации.

Купить заводские подшипники, длительная работоспособность которой гарантирована производителем, с минимальными торговыми наценками можно у официальных представителей ЕПК (ориентировочная цена — около 6500 рублей, причем класс точности влияет на нее не сильно), неликвидную продукцию и подшипники с хранения можно купить в фирмах, расположенных в крупных промышленных центрах прошлого.

Импортные подшипники этого типоразмера имеют обозначение NN3020K (наличие буквы К в номере обязательно, так как она указывает на коническую посадку). В России наиболее распространена продукция следующих производителей — FAG, SKF, NACHI, IBC. Также, как и отечественные подшипники, импортные также широко реализуются из числа неликвидов, прежде всего, это продукция восточно-европейских производителей — URB (Румыния) и FLT (Польша), выпущенная и завезенная в страну еще во времена существования Союза. Под видом импортных могут продавать и китайские подшипники CX, SZPK, ZWZ и другие.

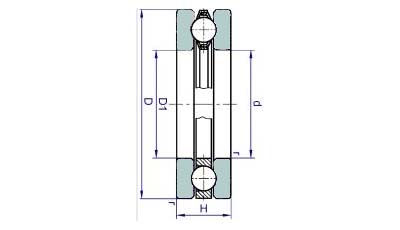

Размеры и характеристики подшипника 3182120 (NN3020K)

- Внутренний диаметр (d): – 100 мм;

- Наружный диаметр (D): – 150 мм;

- Ширина (H): – 37 мм;

- Масса: – 2,17 кг;

- Размеры ролика: — 11х11 мм;

- Количество роликов: — 60 шт;

- Грузоподъемность динамическая: — 160 кН;

- Грузоподъемность статическая: — 247 кН;

- Максимальная номинальная частота вращения: — 6000 об/мин.

Схема подшипника 3182120

Фото подшипника 3182120

Технические характеристики подшипника № 8116

Подшипник 8116 - это упорный шариковый одинарный применяется в узлах с осевой нагрузкой и невысокими оборотами. При монтаже следует учитывать, что одно из колец, которое надевается на вал, имеет диаметр на 1 миллиметр меньше, чем то, которое идет в корпус. Несоосность посадочных мест допускать нельзя!

В нашей стране производится на 2 ГПЗ (именно под этой маркировкой можно купить подшипник 8116 практически везде), а также в меньших масштабах на Курском заводе упорных подшипников (20 ГПЗ) и Самарском подшипниковом заводе СПЗ-4.

Импортные подшипники этого типоразмера имеют номер 51116.

Размеры и характеристики подшипника 8116 (51116)

- Внутренний диаметр (d): – 80 мм;

- Наружный диаметр (D): – 105 мм;

- Ширина (H): – 19 мм;

- Масса: – 0,425 кг;

- Диаметр шарика: — 9,525 мм;

- Количество шариков: — 27 шт;

- Грузоподъемность динамическая: — 44,9 кН;

- Грузоподъемность статическая: — кН;

- Максимальная номинальная частота вращения: — 3000 об/мин.

Схема подшипника 8116 (51116) токарного станка 1е61пм

Фото подшипника 8116 (51116)

Технические характеристики подшипника № 7216

Подшипник 7216 - это роликовый, радиально-упорный, конический (или же такой тип еще именуют «с коническими роликами»), однорядный. Производится этот тип согласно ТУ 37.006.162-89. Угол контакта у этого типа составляет от 10 до 18°, что позволяет эксплуатировать его в условиях высоких радиальных и осевых нагрузок.

Данный подшипник выпускают в настоящее время на следующих предприятиях отрасли:

15 ГПЗ (Волжский подшипниковый завод) — это основной производитель, поставляющий свою продукцию непосредственно на заводы-производители автомобильной техники. Вытесняет с рынка самарский завод за счет меньших цен при качестве, которое многие находят выше. Маркировка VPZ (ранее VPZ-15 или 15 ГПЗ). Подшипник повышенной степени точности (4) изготавливает еще одно предприятие холдинга ЕПК — Волжский филиал Завода Авиационных Подшипников, и цена на это изделие существенно выше.

9 ГПЗ (Самарский подшипниковый завод) — издавна славится своей продукцией, однако проигрывает ценовую конкуренцию ВПЗ. Маркировка SPZ GROUP;

23 ГПЗ (Вологда), маркировка VBF — вологодские подшипники считаются в среде автолюбителей самыми лучшими из отечественных, однако купить их крайне затруднительно, поэтому это утверждение скорее похоже на миф;

28 ГПЗ (Луцк, Украина) — распространены незначительно, вследствие чего отзывов об их работоспособности и долговечности пока мало.

Роликоподшипник импортного производства данного типа имеет обозначение по международной номенклатуре — 30216.

Размеры и характеристики подшипника 7216 (30216)

- Внутренний диаметр (d): – 80 мм;

- Наружный диаметр (D): – 140 мм;

- Ширина (H): – 28,5 мм;

- Масса: – 1,65 кг;

- Размеры ролика: — 13,8/15,01 х 17,39 мм;

- Количество роликов: — 20 шт;

- Грузоподъемность динамическая: — 151 кН;

- Грузоподъемность статическая: — 183 кН;

- Максимальная номинальная частота вращения: — 3400 об/мин.

Схема подшипника 7216 (30216)

Читайте также: Электрооборудование станка 1В62Г, 1В62ГА, 16В20, 16В20А, 1В625, 1В625М

Читайте также: Производители токарных станков в России

16В20 Станок токарно-винторезный универсальный. Видеоролик.

Технические характеристики станка 16В20

| Наименование параметра | 16В20 | 1В62Г | 1В625М |

|---|---|---|---|

| Основные параметры | |||

| Класс точности по ГОСТ 8-82 | Н | Н | Н |

| Наибольший диаметр заготовки над станиной, мм | 445 | 445 | 500 |

| Наибольший диаметр заготовки над суппортом, мм | 220 | 220 | 290 |

| Наибольший диаметр заготовки над выемкой станины, мм | - | 620 | 690 |

| Наибольшая длина заготовки (РМЦ), мм | 750,1000,1500 | 750,1000,1500 | 1000,1500,2000 |

| Наибольшая длина обтачивания, мм | 650,900,1400 | 650,900,1400 | 900,1400,1900 |

| Наибольшая масса заготовки в патроне, кг | |||

| Наибольшая масса заготовки в центрах, кг | |||

| Шпиндель | |||

| Диаметр сквозного отверстия в шпинделе, мм | 54 | 54 | 60 |

| Наибольший диаметр прутка, мм | |||

| Число ступеней частот прямого вращения шпинделя | 24 | 24 | 24 |

| Частота прямого вращения шпинделя, об/мин | 10...1400 | 10...1400 | 10...1400 |

| Число ступеней частот обратного вращения шпинделя | 12 | 12 | 12 |

| Частота обратного вращения шпинделя, об/мин | |||

| Размер внутреннего конуса в шпинделе | М5 | М5 | М5 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К | 6К |

| Подачи | |||

| Наибольшее продольное перемещение каретки суппорта, мм | 900 | 900 | 900 |

| Наибольшее поперечное перемещение суппорта, мм | 280 | 280 | 302 |

| Наибольшее поперечное перемещение верхнего суппорта (салазок), мм | 130 | 130 | 130 |

| Число ступеней продольных/ поперечных подач | 50/ 50 | 50/ 50 | 50/ 50 |

| Пределы скорости продольных подач, мм/об | 0,018..22,4 | 0,018..22,4 | 0,036..22,4 |

| Пределы скорости поперечных подач, мм/об | 0,009..11,2 | 0,009..11,2 | 0,018..11,2 |

| Скорость быстрых перемещений суппорта, продольных/ поперечных, м/мин | 4/ 2 | 4/ 2 | 4/ 2 |

| Продольное перемещение на одно деление лимба, мм | 1 | 1 | 1 |

| Продольное перемещение на одно деление нониуса, мм | 0,1 | 0,1 | 0,1 |

| Поперечное перемещение суппорта на одно деление лимба, мм | 0,05 | 0,05 | 0,05 |

| Перемещение салазок на одно деление лимба, мм | 0,05 | 0,05 | 0,05 |

| Количество нарезаемых резьб метрических | 36 | 36 | 36 |

| Пределы шагов нарезаемых резьб метрических, мм | 0,5..224 | 0,5..224 | 0,5..224 |

| Количество нарезаемых резьб дюймовых | 45 | 45 | 45 |

| Пределы шагов нарезаемых резьб дюймовых | 77..0,125 | 77..0,125 | 77..0,125 |

| Количество нарезаемых резьб модульных | 36 | 36 | 36 |

| Пределы шагов нарезаемых резьб модульных | 0,5..224 | 0,5..224 | 0,5..224 |

| Количество нарезаемых резьб питчевых | 45 | 45 | 45 |

| Пределы шагов нарезаемых резьб питчевых | 77..0,125 | 77..0,125 | 77..0,125 |

| Предохранитель от перегрузки | есть | есть | есть |

| Блокировка продольных и поперечных подач | есть | есть | есть |

| Выключающие продольные упоры | есть | есть | есть |

| Шероховатость поверхности заготовки из конструкционной стали при чистовом обтачивании, мкм, не более | Ra 2.0 | Ra 2.0 | |

| Задняя бабка | |||

| Наибольшая длина перемещения пиноли задней бабки, мм | 150 | 150 | 150 |

| Наибольшее перемещение задней бабки, мм | ±15 | ±15 | ±15 |

| Электрооборудование | |||

| Количество электродвигателей на станке | 3 | 3 | 3 |

| Электродвигатель главного привода, кВт | 7,5 | 7,5 | 7,5 |

| Привод ускоренных перемещений, кВт | 0,75 | 0,75 | 0,37 |

| Электродвигатель насоса охлаждения, кВт | 0,12 | 0,12 | 0,12 |

| Суммарная мощность, кВт | 8,37 | 8,37 | |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота) (РМЦ 1000), мм | 2800 1190 1450 | 2800 1190 1450 | 2800 1370 1700 |

| Масса станка (РМЦ 1000), кг | 2450 | 2430 | 2430 |

- Станки токарно-винторезные 16В20, 16В20А, 1В62Г, 1В62ГА, 1В625. Руководство по эксплуатации, 2004

- Станки токарно-винторезные 16В20, 1В62Г, 1В625М. Руководство по эксплуатации 16В20.00.000 РЭ

- Станки токарно-винторезные 16В20, 1В62Г. Руководство по эксплуатации 1В62Г.00.000 РЭ3, 1993

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки., 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки. Дополнительная информация

16В20 Паспорт токарно-винторезного станка, (djvu) 4,1 Мб, Скачать

16В20 Паспорт токарно-винторезного станка, (djvu) 4,1 Мб, Скачать