1А64 станок токарно-винторезный универсальный

Схемы, описание, характеристики

Сведения о производителе токарно-винторезного станка 1А64

Производитель токарного станка 1А64 - Рязанский станкостроительный завод РСЗ, основанный в 1949 году.

Свой первый станок Рязанский станкостроительный завод выпустил 21 февраля 1949 года - это был токарно-винторезный станок 164 серии. В течение короткого времени заводом были запущены в призводство еще три серии токарных станков - 166, 165 в 1953 году, 163 в 1956 году.

По мере совершенствования конструкции станков завод выпускал все более современные модели - 1М63, 1М63Б, 1М63БФ101, 1М63Н, 16К30, 1А64, 16К40, 1М65, 1Н65.

На основе универсальных токарных станков Рязанским станкостроительным заводом был освоен выпуск токарных станков с ЧПУ - 16К30Ф3, 16М30Ф3, 16К40РФ3, 16Р50Ф3 и др.

Также заводом освоен выпуск современных токарных обрабатывающих центров с числом координат от 4 до 8, токарных станков с ЧПУ наклонной 1П756ДФ3 и горизонтальной компоновок, трубообрабатывающих станков 1А983, 1Н983 - для обработки концов труб диаметром до 460 мм, колесотокарных, вальцетокарных, станков для обработки глубоких отверстий и др.

Станки, выпускаемые Рязанским станкостроительным заводом РСЗ

- 1А64 станок токарно-винторезный универсальный, Ø 800

- 1М63 станок токарно-винторезный универсальный, Ø 630

- 1М63Б, 1М63БГ станок токарно-винторезный повышенной мощности, Ø 630

- 1М63БФ101 станок токарно-винторезный с УЦИ, Ø 630

- 1М63Ф101 станок токарно-винторезный с УЦИ, Ø 630

- 1М63Н станок токарно-винторезный универсальный, Ø 630

- 1М65 станок токарно-винторезный тяжелый, Ø 1000

- 1М658 станок токарно-винторезный тяжелый, Ø 1000 х 8000

- 1Н65 станок токарно-винторезный тяжелый, Ø 1000

- 1Н983 станок трубонарезной, Ø 830

- 1П756ДФ3 станок токарный с ЧПУ, Ø 630

- 16К30 станок токарно-винторезный универсальный, Ø 630

- 16К30Ф3 станок токарный с ЧПУ, Ø 630

- 16К40 станок токарно-винторезный универсальный, Ø 800

- 16К40Ф101 станок токарно-винторезный с УЦИ, Ø 800

- 16М30Ф3 станок токарный с ЧПУ, Ø 630

- 16Р25П станок токарно-винторезный повышенной точности, Ø 500

- 16Р30Ф3 станок токарный с ЧПУ, Ø 840

- 163 станок токарно-винторезный универсальный, Ø 630

- 165 станок токарно-винторезный тяжелый, Ø 1000

- 1658 станок токарно-винторезный тяжелый, Ø 1000 х 8000

- РТ117 станок токарно-винторезный тяжелый, Ø 1140

- РТ705Ф312 станок токарный с ЧПУ, Ø 630

- РТ724Ф3 станок токарный патронно-центровой с ЧПУ, Ø 630

- РТ755Ф3 станок токарный с ЧПУ тяжелый специальный, Ø 1000

- РТ817 станок токарно-винторезный тяжелый, Ø 1370

- РТ983 станок трубонарезной, Ø 70 х 320

- ТНП-111 станок токарный настольный, Ø 150

1А64 Станок токарно-винторезный универсальный. Назначение и область применения.

Станок 1А64 запущен в серию в 1953 году и заменил в производстве устаревший токарный станок 164.

На смену токарно-винторезному станку 1А64 пришел токарно-винторезный станок более совершенной конструкции - 16К40.

Станок 1А64 предназначен для обработки черных и цветных металлов с большими скоростями резания резцами из быстрорежущей стали и твердых сплавов.

Так как станок 1А64 позволяет обрабатывать заготовки массой до 5 тонн, то его целесообразно применять в условиях единичного и мелкосерийного производства, в ремонтных и инструментальных цехах промышленных предприятий.

На станке 1А64 можно выполнять разнообразные токарные работы, включая точение конусов, а также нарезание метрической, модульной и дюймовой резьб.

Изменение чисел оборотов шпинделя и скорости подач суппорта осуществляется переключением зубчатых колес коробки скоростей и коробки подач при помощи рукояток.

Для продольных и поперечных перемещений суппорта имеется ручной и механический приводы.

Для быстрых ходов суппорта применяется отдельный электродвигатель.

Техническая характеристика и жесткость станков позволяют полностью использовать возможности быстрорежущего и твердосплавного инструментов при обработке черных и цветных металлов.

Класс точности станка Н.

Шероховатость обработанной поверхности V 6.

Разработчик станка 1А64 - Рязанское специальное конструкторское бюро станкостроения.

Производитель - Рязанский станкостроительный завод

Читайте также: Электрооборудование станка 1А64

История токарно-винторезного станка 164 серии

В 1934 году на Московском станкостроительном заводе "Красный пролетарий" осваивается выпуск тяжелых универсальных токарно-винторезных станков станков ДИП-300, ДИП-400, ДИП-500. В качестве прототипа был избран токарно-винторезный станок немецкой фирмы VDF.

В 1944 году производство этих станков было передано на Рязанский станкостроительный завод РСЗ.

В 1949 году запущен в производство первый станок 164-й серии - модель 164 (диаметр обработки - Ø 800 мм).

В 1953 году запущен в производство станок следующего поколения серии - 1а64.

С 1972 года начало серийного выпуска токарных станков: 1л64, 1м64.

В 1978 году начало серийного выпуска станка 16К40.

В 1992 году начало серийного выпуска последней модели серии - 16р40.

Габаритные размеры рабочего пространства токарного станка 1А64

Габаритные размеры рабочего пространства токарного станка 1а64

Габариты рабочего пространства токарного станка 1а64

Посадочные и присоединительные размеры шпинделя станка 1А64

Шпиндель токарно-винторезного станка 1а64

Станина токарно-винторезного станка 1а64

Станина токарно-винторезного станка 1а64. Смотреть в увеличенном масштабе

Общий вид и состав токарного станка 1А64

Фото токарно-винторезного станка 1а64

Фото токарно-винторезного станка 1а64

Фото токарно-винторезного станка 1а64. Смотреть в увеличенном масштабе

Фото токарно-винторезного станка 1а64

Фото токарно-винторезного станка 1а64. Смотреть в увеличенном масштабе

Фото токарно-винторезного станка 1а64

Фото токарно-винторезного станка 1а64. Смотреть в увеличенном масштабе

Расположение составных частей токарного станка 1А64

Расположение основных узлов токарного станка 1А64

Спецификация составных частей токарного станка 1А64

- Станина - 1А64.01

- Коробка подач - 1А64.07

- Шестерни сменные - 1А64.08

- Бабка передняя - 1А64.02

- Патрон - 164.09

- Фартук - 1А64.06

- Каретка - 1А64.05

- Суппорт - 1А64.04

- Охлаждение - 1А64.14

- Люнет подвижный - 1А64.10

- Электротруборазводка - 1А64.81

- Люнет неподвижный - 1А64.20

- Бабка задняя - 1А64.03

- Электрооборудование - 1А64.80

Перечень органов управления токарно-винторезным станком 1А64

- Рукоятки установки частоты вращения шпинделя

- Рукоятки установки частоты вращения шпинделя

- Рукоятки установки частоты вращения шпинделя

- Рукоятки установки частоты вращения шпинделя

- Рукоятка установки нормального и увеличенного шага

- Рукоятка установки правой и левой резьб

- Рукоятка выбора вида работ (резьбы или подачи) и типа резьбы

- Рукоятки установки величины подачи и шага резьбы

- Рукоятки установки величины подачи и шага резьбы

- Рукоятка установки величины подачи, шага резьбы и включения ходового винта напрямую

- Рукоятки установки величины подачи и шага резьбы

- Рукоятка установки вида работ (резьбы или подачи)

- Кнопка «Стоп» (дублирующая)

- Кнопка «Шпиндель назад» (дублирующая)

- Маховик ручного перемещения каретки

- Кнопка «Шпиндель вперед»

- Кнопка «Стоп»

- Рукоятка включения гайки ходового винта

- Кнопка «Шпиндель назад»

- Рукоятка управления механическими ходами каретки и суппорта

- Кнопка включения быстрых ходов каретки и суппорта

- Валик ручного перемещения задней бабки

- Рукоятка упора задней бабки

- Толкатель стопорения шпинделя задней бабки с пинолью

- Маховик быстрого перемещения пиноли задней бабки

- Рукоятка включения медленного или быстрого перемещения пиноли задней бабки

- Рукоятка медленного перемещения пиноли задней бабки

- Винт поперечного перемещения задней бабки

- Рукоятка стопорения пиноли задней бабки

- Рукоятка ручного перемещения резцовых салазок

- Тумблер включения местного освещения

- Рукоятка поворота и крепления резцовой головки

- Рукоятка ручной поперечной подачи суппорта

- Вводной выключатель

- Кнопка «Импульс шпинделя вперед»

- Кнопка «Шпиндель вперед» (дублирующая)

- Кнопка включения насоса охлаждения

- Кнопка выключения насоса охлаждения

Схема кинематическая токарно-винторезного станка 1А64

Кинематическая схема токарного станка 1а64

Схема кинематическая токарно-винторезного станка 1a64. Смотреть в увеличенном масштабе

Схема расположения подшипников токарного станка 1А64

Подшипники опор шпинделя токарного станка 1А64

Шпиндель станка 1А64 смонтирован на пяти подшипниках:

- 15. Передний подшипник № 4-3182132 - двухрядный роликовый, класс точности 4 (С), ГОСТ 7634-56

- 14. Подшипник № 5-8136 - шариковый упорный однорядный, класс точности 5(А), ГОСТ6874-54, 2 шт

- 7. Подшипник № 5-3182126 - двухрядный роликовый, класс точности 5 (А), ГОСТ 7634-56

- 8. Задний подшипник № 124 - шариковый радиальный однорядный, класс точности 0(Н), ГОСТ 8338-57

Регулирование токарно-винторезного станка 1а64

В процессе эксплуатации станка возникает необходимость в регулировании отдельных составных частей станка с целью восстановления их нормальной работы.

Регулирование подшипников шпинделя

Регулирование подшипников шпинделя токарно-винторезного станка 1А64

Подшипники передней опары шпинделя регулировать в следующем порядке:

- 1) Снять патрон;

- 2) Вывернуть винты 1 и 2;

- 3) Вывернуть винт 3 и снять сухарь 4;

- 4) Ослабить гайку 5;

- 5) Гайкой 6 оттянуть внутреннее кольцо подшипника для более легкого снятия полуколец 7;

- 6) Свернуть гайку 6 с полуколец 7 и вынуть их из паза;

- 7) Распустить упорные подшипники за счет отвинчивания гайки 8;

- 8) Отрегулировать радиальный подшипник передней опоры перемещением его внутреннего конусного кольца гайкой 5 до величины отжима фланца шпинделя в вертикальной плоскости относительно корпуса передней бабки на 5 ... 7 мкм от нагрузки в 800 кгс. Нагрузка прикладывается снизу вверх к фланцу шпинделя через динамометр в плоскости измерения отжима. Мерными плитками или свинцовыми прокладками замерить ширину паза под полукольца 7. Прошлифовать полукольца в размер паза и ycтановить их.

- 9) Гайкой 5 подтянуть внутреннее кольцо подшипника и зажать полукольца 7;

- 10) Навернуть гайку 6 на полукольца 7 для предотвращении их выпадения и застопорить ее винтами 2 и 1;

- 11) Отрегулировать гайкой 8 осевой зазор шариковых упорных подшипников так, чтобы осевое биение шпинделя не превышало 0,015 мм;

- 12) Вставить в паз гайки 5 сухарь 4 и завернуть винт 3.

Подшипник средней опоры шпинделя регулировать в следующем порядке:

- 1) Вывернуть винт 9

- 2) Снять сухарь 10

- 3) При помощи гайки 12 отрегулировать подшипник за счет перемещения его внутреннего конусного кольца до величины отжима шпинделя в вертикальной плоскости у средней опоры относительно корпуса передней бабки на 5... 10 мкм от нагрузки в 800 кгс. Нагрузка прикладывается к шпинделю у этой опоры снизу вверх в плоскости измерения отжима через динамометр. При перетяжке подшипника гайкой 12 ослабить его внутреннее кольцо гайкой 13, предварительно вывернув винт 11, и регулировку повторить.

- 4) Вставить в паз гайки 12 сухарь 10 и завернуть винт 9. После регулировки подшипников шпиндель, при выключали и его зубчатых колес, должен свободно провертываться от руки.

Выставка оси шпинделя (рис. 23)

В случае нарушения параллельности оси шпинделя относитель¬но направляющих станины ослабить все болты крепления передней бабки к станине, с помощью винтов 1, ввернутых в колодку 2, кото¬рая установлена под бабкой, выставить ось шпинделя и затянуть болты крепления.

Выставка оси шпинделя токарного станка 1А64

Выставка оси шпинделя токарно-винторезного станка 1А64. Смотреть в увеличенном масштабе

Установка оси пиноли задней бабки

Поперечное смещение бабки задней производить с помощью винтов 1 (см. рис. 24), ослабляя один из них и подтягивая другой. Величину смещения при настройке на точение конусов или для достижения соосности пиноли с осью шпинделя определять по индикатору, установленному на уровне оси пиноли.

При установке бабки задней в исходное положение Совместить риски, нанесенные на платиках корпуса бабки и мостика.

Ось пиноли расположена выше оси шпинделя. Проверке одновысотности производится в нагретом состоянии до нормального положения шпинделя.

Положение линии отсчета см. проверку 1.3 в разделе 3.6 «Свидетельство о приемке».

Регулирование направляющих токарного станка 1А64

Регулирование направляющих токарно-винторезного станка 1А64. Смотреть в увеличенном масштабе

Регулирование зазора в направляющих резцовых салазок суппорта производить следующим образом (рис, 25): ослабить винт 2, подтянуть клин 1 винтом 3, положение клина зафиксировать винтом 2.

Регулирование зазора в направляющих поперечных салазок производить следующим образом (рис. 26): ослабить винт 3, подтянуть клин 1 винтом 2 и положение клина зафиксировать винтом 3.

Регулирование зазора в винтовой паре поперечного перемещения суппорта (рис. 27).

Увеличение зазора в винтовой паре поперечного перемещения суппорта, возникающее при износе гаек 1 и 2, устранять следующим образом: ослабив винты 4, подтянуть клин 3 винтами 5 и снова закрепить винты 4.

Регулировку производить в том случае, если люфт рукоятки превышает четыре деления по лимбу поперечного суппорта.

Регулирование предохранительной муфты в фартуке (рис. 28)

Регулирование предохранительной муфты токарного станка 1А64

Вращением винта 1 ослабить или сжать пружину 2 и проверить работу муфты при продольном усилии резания 1200 кгс.

Регулирование зазора в направляющих маточной гайки ходового винта (рис. 29)

При увеличении зазора в направляющих ослабить гайки 3, подтянуть планку 1 винтами 2 и затянуть гайки 3.

Регулирование и схема расположения щеткодержателе электромагнитных муфт (рис. 30)

В случае отказа в работе электромагнитных муфт фартука необходимо выключить станок, вывернуть щеткодержатель неисправной муфты и проверить плавность перемещения щетки в держателе, а также проверить прилегание ее к токосъемному кольцу муфты,

Регулирование натяжения ремней главного привода (рис. 31)

При уменьшении с течением времени крутящего момента шпинделя следует проверить натяжение ремней 1 клиноременной передачи главного привода 2. Если ремни ослабли, их следует подтянуть. Для этого требуется снять кожух главного привода и сменных шестерен, ослабить гайку 3, вращением гайки 4 (как показано на виде К) добиться нормального натяжения ремней, затянуть гайку 3 и довернуть винт 5 до упора, застопорив его гайкой 6.

Читайте также: Электрооборудование станка 1А64

Технические характеристики подшипника № 4-3182132

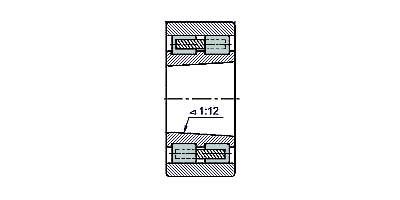

Подшипник 3182132 - это двухрядный роликовый радиальный подшипник, с короткими цилиндрическими роликами, с безбортовым наружным кольцом (вследствие чего комплект тел качения на сепараторе способен перемещаться и создавать «плавающую» опору), с коническим посадочным отверстием (1:12), канавкой и отверстиями для внесения смазочного материала. Основное место эксплуатации таких подшипников — станки различного применения, узлы где действуют высокие радиальные нагрузки и скорости. Этот типоразмер, как и большинство роликоподшипников этой серии производится в настоящее время только высокоточным.

Роликовый радиальный подшипник, с короткими цилиндрическими роликами, с безбортовым наружным кольцом, с коническим посадочным отверстием (1:12) (подшипники с цилиндрическим отверстием относятся к серии 282000), канавкой и отверстиями для внесения смазочного материала (это отражается дополнительным обозначением К). Важной особенностью является то, что внутреннее кольцо с роликами способно перемещаться относительно наружного кольца, при этом никакого упора на последнем нет. Конструкция подразумевает способность работы под очень высокими радиальными нагрузками при незначительных размерах.

Производителем подшипника всегда был московский ГПЗ-1, но в последнее время, следуя общей тенденции переноса производства его номенклаутры на другие предприятия ЕПК, выпуск изделия осуществляется на Волжском подшипниковом заводе (15 ГПЗ), а точнее в так называемом филиале завода авиационных подшипников (ВФ ЗАП). В настоящее время изготавливаются модификации 2-3182132К1, 4-3182132К1, в прошлом же их было значительно больше, в том числе 5-ым и 6-ым классами точности. Купить подшипники с минимальными наценками и гарантией качества можно у официальных представителей ЕПК, в состав которой входят вышеуказанные предприятия. Ориентировочная цена — около 12000 рублей (2-го класса). Обратите внимание, что заводская упаковка этих подшипников — деревянный ящик. В подавляющем большинстве фирм по продаже подшипников они реализуются в лучшем случае с давно истекшим сроком консервации, а в худшем — чищенными ото ржавчины или б/у. Также вам могут продать контрафактный подшипник, на котором может стоять клеймо 1 ГПЗ. Как правило, маркировка на подделках очень аккуратная и знаков мало, на заводских же подшипниках много разнообразных дополнительных обозначений, часто бывают зачеркнутые цифры, так как комплектующие взаимозаменяемы и т.д. Обязательно требуйте оригиналы паспортов (ни в коем случае не ксерокопии).

Импортные подшипники этого типоразмера имеют обозначение NN3032K (буква К в номере указывает на коническую посадку), но в нашей стране из наличия они почти не продаются, а то, что есть в продаже — вероятнее всего неликвиды, выпущенные в странах ЕЭС. Например, DKF — ГДР, FLT — Польша, ZKL — Чехия, URB — Румыния (хотя два последних завода еще работают). Качественные и дорогие изделия марок SKF и FAG, поставляются, как правило, только под заказ, даже в Москве и Санкт-Петербурге, и имеют цену около 1350 евро (но она также зависит от модификации) у прямых экспортеров. Сепаратор из полиамида отмечается в номере индексом TN9, латуни — М, класс точности — P4, P5.

Размеры и характеристики подшипника 3182132 (NN3032K)

- Внутренний диаметр (d): – 160 мм;

- Наружный диаметр (D): – 240 мм;

- Ширина (H): – 60 мм;

- Масса: – 8,22 кг;

- Размеры ролика: — 18х18 мм;

- Количество роликов: — 52 шт;

- Грузоподъемность динамическая: — 380 кН;

- Грузоподъемность статическая: — 635 кН;

- Максимальная номинальная частота вращения: — 3800 об/мин.

Схема подшипника 3182132 токарного станка 1А64

Фото подшипника 3182132 (NN3012K)

Технические характеристики подшипника № 8136

Подшипник 8136 - это шариковый упорный подшипник основного конструктивного исполнения и предназначен он для восприятия исключительно осевых нагрузок при небольших оборотах. Одно из колец в подшипниках этого типа имеет внутренний диаметр на 1 мм больше (то, которое устанавливается в корпус), чем другое (монтируется на вал) и их ни в коем случае нельзя путать, в противном случае срок службы всего изделия значительно сократиться.

Упорный шарикоподшипник, предназначенный для эксплуатации под осевой нагрузкой в узлах с невысокими скоростями вращения. Их конструкция разборная (два кольца, одно из которых меньше другого по внутреннему диаметру на 1 мм и комплект тел качения на сепараторе), поэтому монтаж отдельных деталей может происходить независимо друг от друга.

В России производится на двух заводах:

1 ГПЗ (г. Москва). Модификация 8136 Л (с латунным сепаратором), как нулевым, так и шестым классом точности. При покупке подшипника у официального представителя стоит около 3500 рублей (6-я степень);

СПЗ-4 (г. Самара). Этот тип здесь производится как со стальным, так и с латунным сепаратором (освоен совсем недавно). Подшипники этого производителя значительно дешевле, чем первого, что важно учитывать при сравнении цен.

Международное обозначение подшипника 8136 — 51136. Латунный сепаратор отражается в номере буквой М. Наибольшее распространение в России получили марки FAG (Германия, дорогие и качественные), FBJ (Япония) и ZKL (Чехия). Продукция последних двух производителей — дешевле. Изделие первого, с сепаратором из латуни, имеет цену около 14 000 рублей.

Размеры и характеристики подшипника 8136 (51136)

- Внутренний диаметр (d): – 180 мм;

- Наружный диаметр (D): – 225 мм;

- Ширина (высота) (Н): – 34 мм;

- Масса: – 3,2 кг;

- Диаметр шарика: – 17,462 мм;

- Количество шариков в подшипнике: – 31 шт.;

- Грузоподъемность динамическая: – 530 кН;

- Номинальная частота вращения: – 1500 об/мин.

Схема подшипника 8136 (51136) сверлильного станка 1А64

Читайте также: Методика проверки и испытания токарно-винторезных станков на точность

1А64 Станок токарно-винторезный универсальный. Видеоролик.

Технические данные и характеристики станка 1А64

| Наименование параметра | 16К40 | 1М64 | 1А64 |

|---|---|---|---|

| Основные параметры | |||

| Класс точности по ГОСТ 8-82 | Н,П | Н | Н |

| Наибольший диаметр заготовки над станиной, мм | 800 | 800 | 800 |

| Наибольший диаметр заготовки над суппортом, мм | 490 | 450 | 450 |

| Наибольшая длина заготовки (РМЦ), мм | 3000 | 2800 | 2800 |

| Наибольшая масса заготовки в центрах, кг | 4000 | 5000 | 5000 |

| Шпидель | |||

| Диаметр сквозного отверстия в шпинделе, мм | 105 | 85 | 85 |

| Наибольший диаметр обрабатываемого прутка, мм | 100 | 80 | 80 |

| Торможение шпинделя | Имеется | Имеется | Имеется |

| Наибольший крутящий момент на шпинделе, кН/м | 6,3 | ||

| Число ступеней частот прямого вращения шпинделя | 24 | 24 | 24 |

| Частота прямого вращения шпинделя, об/мин | 6,3..1250 | 7,1..750 | 7,1..750 |

| Размер внутреннего конуса в шпинделе, М | Конус морзе 6 | Конус морзе 6 | Конус морзе 6 |

| Конец шпинделя по ГОСТ 12595-72 | 1-11М | 1-11М | 1-11М |

| Суппорт. Подачи | |||

| Наибольшее продольное перемещение суппорта, мм | 3000 | 2520 | 2520 |

| Наибольшее поперечное перемещение суппорта, мм | 445 | 600 | 600 |

| Цена деления лимба при продольном перемещении, мм | 1 | 0,1 | 0,1 |

| Цена деления лимба при поперечном перемещении, мм | 0,1 | 0,05 | 0,05 |

| Наибольшее продольное перемещение на оборот лимба, мм | 300 | 60 | 50 |

| Наибольшее поперечное перемещение на оборот лимба, мм | 5 | 6 | 6 |

| Число ступеней продольных подач суппорта | 96 | 32 | 32 |

| Пределы продольных рабочих подач суппорта, мм/об | 0,06..22,4 | 0,20..3,05 | 0,20..3,05 |

| Число ступеней поперечных подач суппорта | 96 | 32 | 32 |

| Пределы поперечных рабочих подач суппорта, мм/об | 0,024..8,29 | 0,07..1,04 | 0,07..1,04 |

| Скорость быстрых перемещений суппорта, продольных, м/мин | 5,2 | 3 | 2,16 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | 2 | 1 | 0,735 |

| Количество нарезаемых резьб метрических | |||

| Пределы шагов нарезаемых резьб метрических, мм | 1..224 | 1..120 | 1..120 |

| Количество нарезаемых резьб дюймовых | |||

| Пределы шагов нарезаемых резьб дюймовых | 28..0,25 | 28..0,25 | 28..0,25 |

| Количество нарезаемых резьб модульных | |||

| Пределы шагов нарезаемых резьб модульных | 0,28..56 | 0,5..30 | 0,5..30 |

| Количество нарезаемых резьб питчевых | |||

| Пределы шагов нарезаемых резьб питчевых | 112...0,5 | нет | |

| Наибольшее продольное/ поперечное усилие резания, кН | 200/ 200 | 120/ 78 | 120/ 78 |

| Резцовые салазки | |||

| Количество позиций для инструмента в резцедержателе | 4 | 4 | 4 |

| Наибольшее перемещение резцовых салазок, мм | 200 | 240 | 240 |

| Высота хвостовика резца, установленного в резцедержателе, мм | 50 | 50 | |

| Цена одного деления лимба, мм | 0,05 | 0,05 | |

| Пределы рабочих подач резцовых салазок, мм/об | 0,024..8,29 | ||

| Скорость быстрых перемещений резцовых салазок, м/мин | 2 | ||

| Наибольший угол поворота резцовых салазок, град | ±90° | ±90° | |

| Задняя бабка | |||

| Наибольшее перемещение пиноли, мм | 300 | ||

| Центр пиноли | Морзе 5 | ||

| Цена одного деления линейки пиноли, мм | 1 | ||

| Перемещение пиноли за один оборот маховика, мм | 12 | ||

| Наибольшее поперечное смещение задней бабки, мм | ±15 | ||

| Электрооборудование | |||

| Количество электродвигателей на станке | 4 | 4 | |

| Мощность электродвигателя главного привода, кВт | 18,5 | 17 | |

| Мощность электродвигателя быстрого хода, кВт | 1,1 | 1,5 | |

| Мощность электродвигателя насоса смазки, кВт | 0,12 | 0,12 | |

| Мощность электродвигателя насоса охлаждения, кВт | 0,125 | 0,125 | |

| Насос охлаждения (помпа) | 200Х14-22 | ПА-22 | |

| Габариты станка, мм | 5780 х 1850 х 1625 | 5825 х 2000 х 1660 | 5825 х 2000 х 1660 |

| Масса станка, кг | 7100 | 11400 | 11400 |

- Станок универсальный токарно-винторезный 1А64. Руководство по эксплуатации 1А64.00.000 РЭ, Рязань, 1977

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки, 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки. Дополнительная информация