1А730 станок токарный многорезцовый копировальный

схемы, описание, характеристики

Сведения о производителе многорезцового копировального станка 1А730

Изготовитель токарного многорезцового копировального станка модели 1А730 - Новосибирский станкостроительный завод XVI партсъезда, основанный в 1931 году.

Выпуск станков завод начал в 1934 году. Первый станок, который был выпущен токарный станок модели Т-1.

В течение тринадцати лет с 1972 года по 1985 год завод выпускал токарные многорезцовые полуавтоматы 1Н713 и 1Н713ГС, специальные станки на базе 1Н713 и 1Н713ГС, роботизированные комплексы, автоматические линии, станки-автоматы.

В 1984 году завод приступил к выпуску более совершенного станка 1Н713П.

Многорезцовый копировальный станок 1А730 разработан в 1954 году Специальным конструкторским бюро СКБ-3 г. Одесса.

Станки, выпускаемые Новосибирским станкостроительным заводом СтанкоСиб

1А730 полуавтомат токарный многорезцовый копировальный. Назначение и область применения

Токарный многорезцовый копировальный полуавтомат 1А730 предназначен для высокопроизводительной получистовой и чистовой токарной обработки однорезцовым или многорезцовым копировальным способом валов, колец, подшипников, фланцев, шестерен и прочих деталей в центрах, патроне или на оправке в условиях серийного и массового производства.

На станке 1А730 можно получать точные линейные и диаметральные размеры, фаски, канавки, радиусы.

Для исключения образования риски на торцовых поверхностях возможен вывод резцов из зоны резания на рабочей подаче с последующим быстрым отводом в исходное положение.

Станок 1А730 полуавтомат может встраиваться в автоматические линии.

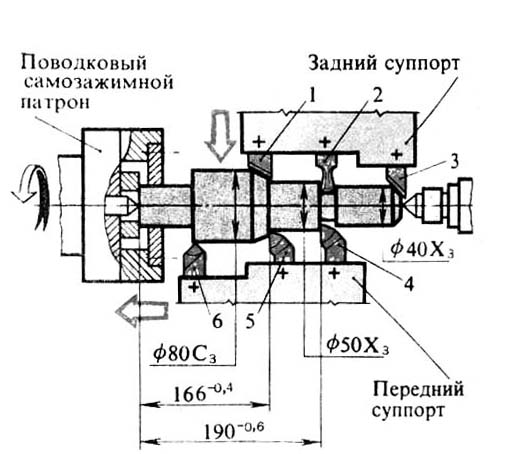

Токарный многорезцовый станок 1А730 предназначен для обработки одновременно всеми резцами, установленными в переднем и заднем суппортах; применяется в серийном производстве. На этих станках целесообразнее всего обрабатывать многоступенчатые валы.

Применяя специальную копирную линейку, можно обрабатывать и фасонные поверхности. Наибольший диаметр заготовки 300 мм, а длина 500 мм. Станок 1А730 имеет два суппорта: на переднем устанавливаются одновременно все резцы, работающие на продольных подачах, а на заднем — резцы, работающие на поперечных подачах. Изменение скорости и подач на станке осуществляется сменными колесами. Наладка и подналадка производится наладчиком, а работа на станке не требует высокой квалификации.

Токарный многорезцовый копировальный полуавтомат 1А730 выпускался в следующих модификациях:

- 1А730 - полуавтомат с суппортом простого врезания;

- 1А730п - полуавтомат с суппортом простого врезания с пневматическим зажимом;

- 1А730к - полуавтомат с суппортом комбинированного врезания;

- 1А730кп - полуавтомат с суппортом комбинированного врезания с пневматическим зажимом.

Многорезцовые токарные станки полуавтоматы. Общие сведения

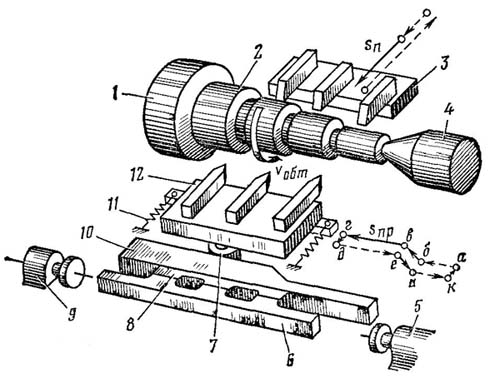

На рис. 146 приведена схема работы многорезцового полуавтомата. Обработка заготовки 2 ведется несколькими одновременно работающими резцами, установленными на продольном 12 и поперечном 3 суппортах. Одновременная работа большого числа резцов, каждый из которых обрабатывает свой участок заготовки, позволяет получить деталь заданных формы и размеров путем простейших и коротких циклов работы суппортов и, следовательно, значительно сократить время обработки. Снятие детали, установку заготовки, ее зажим в патроне или в центрах передней 1 и задней 4 бабок, а также пуск станка производят вручную. Подвод суппортов с резцами, обработка заготовки, возврат суппортов в исходное положение и остановка станка производятся автоматически.

При обработке на многорезцовом токарном полуавтомате, когда одновременно работают несколько резцов, основное (машинное) время меньше, чем при обработке одним резцом на гидрокопировальном токарном полуавтомате. Это различие особенно эффективно проявляется при многорезцовом обтачивании по методу деления длины обработки, когда каждая ступень вала обрабатывается за один проход. В этом случае основное время определяется по длине пути того резца, который обрабатывает наиболее длинную ступень вала.

Схема работы токарного многорезцового станка полуавтомата

Продольный суппорт 12 перемещается вместе с планками 6 и 8 относительно неподвижной линейки 10. При этом ролик 7 суппорта перекатывается по рабочей поверхности линейки 10 и постоянно прижимается к ней пружинами 11. Цикл работы продольного суппорта следующий:

- быстрый подвод суппорта к заготовке (участок а-б)

- врезание резцов при перемещении ролика 7 по конусной поверхности линейки 10 (участок б-в)

- обтачивание заготовки при рабочей подаче (участок в-г)

- отскок суппорта назад в поперечном направлении (участок г—д)

- быстрый отход суппорта в исходное правое положение (участки д—е, е—и, и—к)

- перемещение суппорта вперед в первоначальное рабочее положение (участок к-а)

Отскок суппорта в конце обработки (примерно на 1 мм) и возврат его в первоначальное положение в конце отхода назад (участки траектории г—д и к—а) осуществляются с помощью планок 6 и 8. Обе планки перемещаются вместе с суппортом, при этом планка 6 может перемещаться относительно суппорта в продольном направлении. В начале работы суппорта обе планки установлены относительно друг друга так, что соприкасаются выступами (как показано на рисунке). В конце обтачивания планка 6 подходит к упору 9 и смещается им относительно планки 8 вправо, в результате чего ее выступы устанавливаются против впадин планки 8.

Суппорт 12 вместе с роликом 7, линейкой 10 и планкой 8 под действием пружины 11 отскакивает назад на глубину впадины планки 8. В результате этого резцы при отходе суппорта вправо не касаются обработанной поверхности детали. После возвращения суппорта в исходное правое положение планка 6 касается второго упора 5 и смещается им влево в первоначальное положение, т. е. ее выступы устанавливаются опять против выступов планки 8. В результате суппорт с резцами, линейка 10 и планка 8 устанавливаются в первоначальное рабочее положение (точка а).

1А730 Габарит рабочего пространства, посадочные и присоединительные базы токарного многорезцового станка

Габарит рабочего пространства и посадочные базы токарного станка 1а730

1А730 Фото токарного многорезцового станка

Фото токарного многорезцового копировального станка 1а730

1А730 Расположение органов управления токарным многорезцовым копировальным станком

Расположение органов управления токарным станком 1а730

Спецификация органов управления и места регулирования токарным многорезцовым станком 1А730. Рис. 2.1.

- вводный выключатель

- переключатель насоса СОЖ

- переключатель зажима и разжима в патроне

- кнопки «Стоп», «Толчок» и «Пуск»

- кнопки «Стоп», «Толчок» и «Пуск»

- кнопки «Стоп», «Толчок» и «Пуск»

- кран подачи СОЖ

- маховичок перемещения переднего и заднего суппортов

- квадрат регулирования пружины переднего суппорта

- подвижная линейка

- квадрат ручного перемещения переднего и заднего суппортов

- кулачки управления циклом (имеются только на станке мод. 1А730)

- кулачки управления циклом (имеются только на станке мод. 1А730)

- кулачки управления циклом (имеются только на станке мод. 1А730)

- линейка командоаппарата (имеется только на станке мод. 1А730)

- регулируемые упоры подвижной линейки

- кожух сменных зубчатых колес привода шпинделя

- коробка сменных зубчатых колес привода подач

- место расположения сменных зубчатых колес заднего суппорта

- крышка барабана заднего суппорта

- маховичок перемещения переднего и заднего суппортов

- квадрат ручного перемещения заднего суппорта

- рукоятка закрепления заготовки в центрах

- кран управления пневмоцилиндром задней бабки

1А730 Кинематическая схема токарного многорезцового станка

Кинематическая схема токарного многорезцового станка 1а730

1. 1А730 Кинематическая схема токарного многорезцового станка. Смотреть в увеличенном масштабе

2. 1А730 Кинематическая схема токарного многорезцового станка. Смотреть в увеличенном масштабе

Вращение шпинделя осуществляется от электродвигателя N = 10 кВт, пределы чисел оборотов шпинделя 56—710 об/мин.

Продольные подачи переднего суппорта осуществляются от шпинделя. Ручное перемещение производится маховиком ШЗ.

Быстрое перемещение переднего суппорта осуществляется от электродвигателя N = 1 кВт. Здесь применена обгонная муфта

Автоматическое управление станком производится через рейку 4Р, приводящую в движение Другую рейку 1,5Р, к которой прикреплена линейка управления. На линейке расположены переставные кулачки на три конечных переключателя, которые в определенных положениях переднего суппорта последовательно включают движения станка.

При обработке детали на станке осуществляются последовательно следующие движения:

- быстрый подвод суппортов (переднего — влево, заднего — вперед) и «косое врезание»

- подачи суппортов

- быстрый поперечный отвод (отскок среднего суппорта)

- быстрый обратной ход суппортов

- остановка станка

Типовые схемы обработки заготовки на многорезцовом токарном полуавтомате 1а730

Типовые схемы обработки заготовки на токарном полуавтомате 1а730

- а — резцы в конечных положениях

- б — установка резцов и зоны их врезания

- в, г — схемы обработки одной заготовки за две последовательные операции

- 1—4 — резцы

Стрелками указаны направления движения суппортов, пунктирными линиями - участки движения на быстрых ходах

Типовые схемы обработки на многорезцовых токарных полуавтоматах 1А730, 1А720, 1708е и 1Н713 приведены на рис. 2.8. На рис. 2.8, а показаны резцы в конечных положениях, а на рис. 2.8, б — их установка и зоны врезания. Длина рабочего хода равна lз, т. е. длине наибольшего участка заготовки, обрабатываемого одним резцом 3. Резец 1 устанавливают от резца 2 вдоль оси заготовки на таком расстоянии, чтобы обеспечить прохождение с некоторым избытком обрабатываемого им участка (l1+a). Это осуществимо, так как протачивание ведется за один рабочий ход без образования общего продольного размера изделия с целью гарантирования съема металла и в том случае, когда припуск на торце ступени больше предусматриваемого.

При двух последовательных операциях обработки трехвенцового шестеренного блока на многорезцовом токарном полуавтомате (рис. 2.8, в, г) базой является шестишлицевое отверстие. Характерная особенность обработки — применение стандартных фасочных резцов вместо фасонных и раздельная (в разных операциях) обработка канавок и фасок.

Схема наладки токарного многорезцового станка полуавтомата 1а730 для обработки ступенчатого валика

Схема наладки токарного многорезцового станка полуавтомата 1а730

- Резец фасонный

- Резец прорезной

- Резец фасонный

- Резец проходной упорный

- Резец проходной упорный

- Резец проходной

1А730 Командоаппарат токарного многорезцового копировального станка

Командоаппарат токарного многорезцового копировального станка 1а730

- кронштейн

- упоры

- упоры

- линейки

- копир

- упоры

- линейки

- кулачки

- кулачки

- кулачки

- микропереключатели

- микропереключатели

- микропереключатели

На многорезцовых токарных полуавтоматах 1А730 имеются командоаппараты (рис. 2.3), управляющие работой продольных суппортов. На линейке 7 с тремя продольными пазами, имеющей П-образный профиль, укрепляют переставляемые кулачки 8, 9 и 10, управляющие циклом работы. Линейка 7 закреплена на торце суппорта и перемещается вместе с ним. За линейкой (ближе к основанию станка) против каждого ее паза размещены микропереключатели 11, 12 и 13, на которые при перемещении линейки и воздействуют кулачки 8, 9 и 10.

При включении нажатием кнопки «Пуск» электродвигателей главного движения и ускоренных перемещений суппорты (продольный и механически связанный с ним поперечный) подходят к обрабатываемой заготовке на ускоренном ходу. Кулачок 8 нажимает на шток микропереключателя 11, а тот, в свою очередь, разрывает цепь питания током электродвигателя ускоренных перемещений — быстрый ход суппорта прекращается. При этом на станке мод. 1Н713 выключается электромагнитная фрикционная муфта ускоренного хода и одновременно включается электромагнитная муфта рабочей подачи — суппорт совершает рабочий ход. Рабочая подача продолжается до того момента, пока кулачок 10 не нажмет на шток микропереключателя 13, что вызовет отключение электромагнитной муфты рабочей подачи и одновременное включение электромагнитной муфты быстрого хода с реверсированием электродвигателя ускоренных перемещений. При этом происходит отвод суппорта от обрабатываемой заготовки в исходное положение на ускоренном ходу. Он продолжается до того момента, пока кулачок 9 не нажмет на шток микропереключателя 12, что вызовет отключение электродвигателя быстрых перемещений. При отводе продольного суппорта кулачок 8 выходит из контакта со штоком микропереключателя 11, а электродвигатель главного движения отключается с одновременным отключением электромагнитного тормоза. На этом автоматический цикл заканчивается.

Операции наладки на многорезцовом токарном полуавтомате 1А730 и их последовательность

Настройка цепи главного движения заключается в настройке частоты вращения шпинделя, подборе пары сменных зубчатых колес и установке их на концевые шейки валов в нише шпиндельной бабки.

При наладке переднего (продольного) суппорта следует:

- настроить величину продольной подачи переднего (продольного)суппорта, подобрать пары сменных зубчатых колес и установить их в коробке сменных зубчатых колес в левом торце станка

- установить в центры станка образец обрабатываемого изделия (эталон), по нему поставить в нужное положение заднюю бабку, не допуская большого вылета пиноли, и закрепить ее

- установить кронштейн 1 (см. рис. 2.3) и закрепленную на нем линейку 4 с копиром 5 в необходимом относительно обрабатываемой заготовки положении в зоне врезания

- подвести к заготовке вручную передний суппорт, придав ему положение, соответствующее окончанию рабочей подачи (конец рабочего хода); поставить резцедержатели и установить в них резцы на контакт вершин лезвий с поверхностями эталона соответственно операционной карте;

- установить кулачок командоаппарата, воздействующий на микропереключатель, который отключает рабочую подачу и включает реверс и ускоренный ход (для отвода суппорта)

- установить упор 3, предназначенный для отскока «резцов» от заготовки, на линейке 4, создав между ним и кареткой суппорта зазор 2—3 мм

- отвести каретку суппорта в исходное положение, установить при этом на копире 5 упор 6, возвращающий суппорт с подвижной линейкой 4 в начальное положение, т. е. до отскока резцов

- установить кулачок командоаппарата, нажимающий на микропереключатель, который отключает электродвигатель ускоренного хода при отводе суппорта

- продвигая каретку суппорта в направлении заготовки, установить кулачок, отключающий ускоренный ход при подводе суппорта и включающий рабочую подачу

При наладке поперечного суппорта следует:

- подвести поперечный суппорт к образцу изделия (эталону) вручную, вращая барабан за вынесенный наружу квадрат и доведя его до упора в сухарь (при этом передний суппорт тоже должен находиться в положении, соответствующем концу подачи, для чего сменные зубчатые колеса заднего суппорта не ставят);

- поставить резцедержатели и установить в них резцы на контакт вершин лезвий с поверхностями эталон

- настроить величину поперечной подачи, поставив подобранные сменные зубчатые колеса в цепь привода поперечного суппорта, а затем поворотом квадрата против часовой стрелки выбрать люфты в кинематической цепи подачи

- регулировочным винтом точной настройки подвести жесткий упор до контакта с суппортом

При проверке выполнения цикла и точной настройке резцов на размер следует:

- перемещением вручную переднего и поперечного суппортов за квадрат ручного движения в цепи подач проверить правильность чередования переходов автоматического цикла и положение инструментов относительно заготовки

- установить в центры заготовку, проверить давление в пневматической сети и кнопкой «Пуск» включить привод главного движения

- произвести пробную обработку одной — трех заготовок, проверить полученные размеры, при необходимости откорректировать их с помощью точной установки резцов, упоров и кулачков командоаппаратов; по получении правильных результатов зафиксировать передний и поперечный суппорты специальными винтами.

Настройка цикла и взаимодействие элементов автоматики станка

Цикл станка. Быстрый подвод переднего и заднего суппортов, осуществляемый при помощи рукоятки управления, автоматически переключается на рабочую подачу, затем на быстрый отвод суппортов в исходное положение и заканчивается автоматическим остановом станка.

Настройка цикла.

- Суппорта фиксируются в исходном положении кулачком 1 (рис. 5), нажимающим через рычаг 9 с винтом на шток конечного выключателя КВ-3.

- Предел быстрого подвода суппортов устанавливается кулачком 2 в момент отхода винта 4 от штока конечного выключателя КВ-1.

- Предел рабочей подачи устанавливается кулачком 3 в момент расцепления падающей люлькой кулачковой муфты коробки подач.

Взаимодействие элементов автоматики

До работы станка люлька автоматики находится в положении Б, передний суппорт - в крайнем правом положении, задний суппорт отведен, кулачок 1 нажат на шток конечного выключателя КВ-3. Для включения станка поднимают рукоятку управления, которая поднимает люльку автоматики в положение А, винт 4 нажмет при этом на шток конечного выключателя КВ-1. Благодаря этому включается главный двигатель, двигатель быстрых ходов, кулачковая муфта коробки подач, электронасос и электромагнит тормоза (растормаживание). Произойдет быстрый подвод суппортов и опустится вниз рейка автоматики с закрепленными на ней кулачками 1, 2, 3. При опускании рейки кулачок 1 отойдет от КВ-3, кулачок 2 быстро подойдет к ролику 7 и, нажимая на него, повернет рычаг с винтом 4. Нажим винта 4 на шток выключателя КВ-1 прекратится, электроцепь разорвется, что выключит двигатель быстрых ходов.

Быстрый подвод суппортов прекратится и автоматически переключится на рабочую подачу.

В конце рабочей подачи рейка автоматики, продолжая опускаться. подведет кулачок 3 к ролику 7 и дополнительно повернет рычаг 8. Фиксатор, удерживающий люльку в положении А, выйдет из гнезда. Люлька повернется вокруг своей оси 1, расцепит кулачковую муфту в коробке подач и рабочая подача прекратится. При дальнейшем повороте люльки кулачок 5 поднимется, нажмет через промежуточный штырь 6 на шток выключателя КВ-2, последний включит двигатель быстрых ходов на реверс и произойдет отвод суппортов в исходное положение, рейка автоматически при этом движется вверх.

По окончании отвода суппортов кулачок 1 нажмет через рычаг 9 на шток выключателя КВ-3, который выключит главный двигатель, двигатель быстрых ходов, электронасос и электромагнит. Электромагнит освободит пружину ленточного тормоза и работа станка прекратится. На этом цикл работы заканчивается.

Останов суппортов во время рабочей подачи, а также во время быстрого их подвода или отвода осуществляется поворотом рукоятки управления на себя (от станка). Для продолжения прерванного цикла после останова рукоятку управления быстро поднимают вверх. Если после перерыва цикла надо быстро отвести суппорта в исходное положение, рукоятку управление медленно поворачивают от себя, не поднимая ее вверх. В конце поворота люлька упадет, включит рабочую подачу, а кулачок 5, воздействуя на выключатель КВ-2, включит двигатель быстрых ходов на реверс.

Электропульт станка имеет три кнопки:

- Кнопкой "Толчок" можно пользоваться только в исходном положении суппортов.

- Кнопкой "Пуск" можно пользоваться в том случае, если станок во время цикла остановлен кнопкой "Стоп" или он остановился из-за прекращения подачи электроэнергии из цеховой сети

- Кнопка "Стоп" - аварийная, ею выключают всю электроаппаратуру и прекращают работу станка в случае необходимости.

Нормальный пуск станка производится лишь при помощи рукоятки управления.

Электрооборудование токарного многорезцового полуавтомата 1А730. 1960 год

Питание цепей электрооборудования осуществляется следующими напряжениями:

Электрооборудование станка предназначено для подключения к трехфазной сети переменного тока с глухозаземленным или изолированным нейтральным проводом.

- Цепи питания электродвигателей, трансформаторов - силовая 3-х фазная сеть ~380 В, 50 Гц;

- Цепь управления катушками пускателей ~ 380 В;

- Цепь местного освещения ~ 36 В.

На станке установлены электродвигатели:

- ДГ - электродвигатель главного привода - АО63-4; 14 кВт, 1460 об/мин

- ДП - электродвигатель ускоренных ходов - АО32-4; 1 кВт, 1410 об/мин

- ДО - электродвигатель насоса охлаждения инструмента - ПА-45; 0,15 кВт, 2800 об/мин

I. Электродвигатели

1. Электродвигатель главного привода (ДГ)

Для осуществления главного движения служит асинхронный электродвигатель с короткозамкнутым ротором защищенного исполнения, на лапах, типа АО63-4, изготовления завода МЭП.

- Мощность на валу - 14,0 кВт

- Число оборотов при номинальной нагрузке - 1450 об/мин

- КПД при номинальной нагрузке.... 88,5% (0,88)

- Номинальный ток при 220В - 47,2 А

- Номинальный ток при 380В - 27,4 А

Электродвигатель устанавливается с задней стороны станка у передней бабки на регулируемой плите и соединяется со станком клинообразными ремнями.

2. Электродвигатель ускоренных ходов (ДП)

Для ускоренного перемещения каретки служит фланцевый асинхронный электродвигатель с короткозамкнутым ротором защищенного исполнения, типа АО-32-4; Ф-2, изготовления завода "ХЭЛЗ".

- Мощность на валу - 1,0 кВт

- Число оборотов при номинальной нагрузке - 1410 об/мин

- КПД при номинальной нагрузке - 78,5% (0,79)

- Номинальный ток при 220В - 4,2А

- Номинальный ток при 380в - 2,4А

Электродвигатель прифланцовывается с задней стороны станка к левому торцу коробки подач.

3. Электронасос охлаждения инструмента СОЖ.

Для подачи охлаждающей эмульсии служит электронасос типа ПА-45, изготовления завода "Электронасос”.

- Мощность на валу - 0,15 кВт

- Число оборотов при номинальной нагрузке 2800 об/мин

- КПД при номинальной нагрузке - 61% (0,81)

- Номинальный ток при 220В - 0,8А

- Номинальный ток при 380В - 0,46А

Электронасос устанавливается сзади станка в правой его части.

II. Электрическая аппаратура

Шкаф управления

Для удобства эксплуатации и защиты от внешних воздействий основная электроаппаратура помещена в шкафу управления. Последний специальными лапами крепится к передней бабке и к станине станка с задней его стороны.

В шкафу расположены:

- Пакетный выключатель ВП-1 типа ВП-60 на 60А, производства завода "Электростанок", для включения и отключения электрической части станка от цеховой сети.

- Пакетный выключатель ВП-2 типа ВП-10, на 10A, производства завода "Электростанок", для включения и отключения электронасоса.

- Контактор КГ типа МП-2, производства завода "НВА" для управления главным электродвигателем.

- Контакторы КПВ и КПН типа МПКРО-110, соединенные по реверсивной схеме, производства завода "НВА", для управления электродвигателем ускоренных ходов.

- Предохранители трубчатые фибровые (ПП) на 60 А с плавкими вставками на 60А при напряжении 220В или 35А при напряжении 380В. для защиты обмоток главного электродвигателя от токов короткого замыкания.

- Тепловое реле (РТГ) типа РТ-2, изготовления завода "НВА" с нагревательными элементами №69 на силу тока 27,4А при напряжении 380 В и №79 на силу тока 47, 2А при напряжении 220В для защиты от перегрузок главного электродвигателя.

- Тепловое реле (РТП) типа PT-1, изготовления завода "НВА", с нагревательными элементами № 20 на силу тока 2.. 2, 55 А при напряжении 380В и № 31 на силу тока 4,15...11, 35 А при напряжении 220В для защиты от перегрузок электродвигателя подач.

- Тепловое реле (РТО) типа PT-1, изготовления завода "НВА" с нагревательными элементами №2 на силу тока 0, 44..0, 47А при напряжении 380В и № 7 на силу тока 0,73 .. 0,76А при напряжении 220В. для защиты от перегрузок электронасоса.

- Трансформатор понизительный для местного освещения (ТО) тип ТПБ-50, мощностью 50 Вт, для напряжения 380/36В или 220/36В, изготовления завода "Электростанок”.

- Клеммники наборные на 10А и на 60А.

- Кронштейн местного освещения типа К-1 изготовления завода "Электростанок"

- Конечные выключатели типа BK-411;

- КВ-1 - для пуска электродвигателей: главного привода и двигателя подач, а также отключения ускоренного подвода каретки. В исходном положении (рукоятка управления внизу) шток конечного выключателя освобожден.

- КВ-2 - для включения быстрого отвода каретки. В исходном положении (рукоятка управления внизу) шток конечного выключателя нажат.

- КВ-3 - для автоматического отключения электродвигателей главного привода и ускоренных ходов каретки в исходном положении. В исходном положении (рукоятка управления внизу) шток конечного выключателя КВ-2 нажат. Конечные выключатели крепятся в специальной коробке переключения, расположенной с передней стороны станка у задней бабки.

- Пульт управления, расположенный в специальной нише передней бабки с лицевой стороны ее, для дистанционного управления имеет:

- а) Кнопку "Толчок", которая работает в наладочном цикле.

- б) Тумблер для включения и отключения местного освещения.

- в) Кнопку "Пуск", которая работает в полуавтоматическом цикле.

- г) Кнопку "Стоп", для останова станка при надобности во время полуавтоматического цикла.

- 14. Электромагнит ЭМТ типа ЭС-5131 для осуществления электромеханического торможения главного электродвигателя.

- 15. Электропроводка по станку осуществлена в газовых трубах и металлорукавах для защиты токоведущих проводов от механических повреждений воздействия влаги и прочих внешних причин. Все аппараты имеют втягивающие катушки на 220 В или 380 В, в зависимости от сети заказчика.

III. Работа электросхемы

Перед началом работы необходимо подключить электрическую часть станка к цеховой сети посредством пакетного выключателя ВП-1.

Пуск станка при полуавтоматическом цикле производится поднятием рукоятки в верхнее положение. При этом срабатывают конечные выключатели КВ-1 и КВ-2 - контакты 8-7 и 11-13 замыкаются и контакты 14-11 размыкаются. Контактор КПВ получает питание через контакт 10-8 конечного выключателя КВ-3. Главные контакты контактора КПВ замыкаются, подключают электродвигатель подач к сети, а замкнувшийся блок-контакт КПВ 12—11 выключает контактор КГ.

Электродвигатель главного привода получает питание. Быстрый подвод суппортов продолжается до тех пор, пока не сработает конечный выключатель КВ-1, который своим разомкнувшимся Н.О. контактом обесточит контактор КПВ. Быстрый подвод суппортов прекратится, начинается рабочая подача электродвигателя главного привода. При окончании рабочей подачи рукоятка падает. При этом выключается конечный выключатель КВ-2 и Н.О. контакт его, замыкаясь, подает питание катушке КПН. Последний подключает электродвигатель подач на питание по реверсивной схеме, суппорта на быстром ходу пойдут в исходное положение. В исходном положении суппортов срабатывает конечный выключатель КВ-3 Н.О. контакт замыкается, обесточивая контакторы КПН и КГ, двигатель главного привода и двигатель подач отключается от питания. Двигатель электронасоса работает совместно с главным приводом. Причем его всегда можно отключить при помощи пакетного выключателя в шкафу управления с выведенной наружу рукояткой. По окончании работы необходимо выключить пакетный выключатель ВП-1, отключив при этом электропровод станка от цеховой сети.

Нулевая защита электродвигателей осуществлена катушками контакторов, которые при понижении напряжения до 50..60% от номинального отключают электродвигатели. Включение электродвигателей возможно при поворотном нажатии пусковой кнопки и достижении напряжения не ниже 85% от номинального. Для защиты обслуживающего персонала от попадания под напряжение станок заземлен согласно правилам и нормам техники безопасности. Для этого к "болту” заземления (находящемуся с задней стороны станка около шкафа управления) должен быть присоединен заземляющий провод.

Cхема электрическая токарного многорезцового полуавтомата 1А730

Cхема электрическая токарного многорезцового полуавтомата 1А730

Cхема электрическая токарного многорезцового полуавтомата 1А730. Смотреть в увеличенном масштабе

Cхема монтажная токарного многорезцового полуавтомата 1А730

Cхема монтажная токарного многорезцового полуавтомата 1А730

Cхема монтажная токарного многорезцового полуавтомата 1А730. Смотреть в увеличенном масштабе

Cхема расположения электрооборудования на многорезцовом полуавтомате 1А730

Cхема расположения электрооборудования на многорезцовом полуавтомате 1А730

Читайте также: Производители токарных станков в России

1А730 станок токарный многорезцовый копировальный полуавтомат. Видеоролик.

Технические характеристики станка 1А730

| Наименование параметра | 1А730 | 1Н713 |

|---|---|---|

| Основные параметры станка | ||

| Год начала серийного выпуска | 1954 | 1972 |

| Точность по ГОСТ 8-82 | Н | Н |

| Наибольший диаметр обрабатываемого изделия над станиной, мм | 410 | 400 |

| Наибольший диаметр обрабатываемого изделия над суппортом, мм | 320 | 250 |

| Наибольшая длина обрабатываемого изделия (РМЦ), мм | 200..500 | 500 |

| Наибольшая длина обработки двумя резцами, мм | 460 | |

| Высота центров, мм | 200 | |

| Наибольший вес изделия обрабатываемого в центрах, кг | 180 | |

| Высота центров над продольным суппортом, мм | 55 | |

| Высота центров над поперечным суппортом, мм | 60 | |

| Высота сечения устанавливаемых резцов, мм | 25..32 | |

| Шпиндель | ||

| Количество рабочих скоростей шпинделя | 12 | 14 |

| Пределы чисел оборотов прямого вращения шпинделя, об/мин (Число ступеней) | 56..710 (12) | 50..1000 (14) |

| Наибольший крутящий момент на шпинделе не менее, кНм (кгс*м) | (310) | |

| Диаметр отверстия в шпинделе, мм | 52 | 60 |

| Конус в шпинделе | Морзе 5 | |

| Конец шпинделя по ГОСТ 12595-72 | М80 | |

| Продольный суппорт | ||

| Количество подач продольного суппорта | 13 | |

| Наибольшее поперечное установочное перемещение суппорта, мм | 90 | |

| Наибольшее поперечное рабочее перемещение суппорта, мм | 30 | |

| Наибольшее продольное установочное перемещение суппорта, мм | 325 | 385 |

| Наибольшее продольное рабочее перемещение суппорта, мм | 250 | 325 |

| Цена деления лимба, мм | 0,025 | |

| Диапазон скоростей продольных подач револьверного суппорта, мм/мин | 25..400 | |

| Допустимое тяговое усилие на ходовом винте, кгс | 1200 | |

| Скорость быстрых перемещений продольного суппорта, мм/мин | 3500 | |

| Количество проходов в цикле | ||

| Количество сменяемых копиров | ||

| Поперечный суппорт | ||

| Количество подач поперечного суппорта | 12 | |

| Наибольшее поперечное установочное перемещение суппорта, мм | 225 | 200 |

| Наибольшее поперечное рабочее перемещение суппорта, мм | 135 | 200 |

| Цена деления лимба, мм | 0,05 | |

| Диапазон скоростей продольных подач револьверного суппорта, мм/мин | 25..315 | |

| Скорость быстрых перемещений поперечного суппорта, мм/мин | 2250 | |

| Допустимое тяговое усилие на ходовом винте, кгс | 1200 | |

| Задняя бабка | ||

| Конус пиноли | Морзе 4 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 160 | |

| Электрооборудование станка | ||

| Количество электродвигателей на станке, кВт | ||

| Электродвигатель главного привода, кВт (об/мин) | 14 (1460) | 17 |

| Электродвигатель привода быстрых и рабочих подач продольного суппорта, кВт (об/мин) | 1,0 (1410) | 1,5 |

| Электродвигатель привода быстрых и рабочих подач поперечного суппорта, кВт | 1,5 | |

| Электродвигатель привода насоса циркуляционной смазки, кВт | ||

| Электродвигатель гидростанции, кВт | ||

| Электродвигатель насоса охлаждения, кВт | 0,15 | |

| Электродвигатель транспортера стружки, кВт | ||

| Суммарная мощность электродвигателей на станке, кВт | ||

| Габариты и масса станка | ||

| Габаритные размеры станка (длина, ширина, высота), мм | 2335 х 1800 х 1300 | 2435 х 1250 х 1985 |

| Масса станка , кг | 3740 | 4700 |

- Руководство по эксплуатации станка 1А730, 1954 год

- Богуславский Б.Л. Токарные полуавтоматы, автоматы и автоматические линии, 1961

- Волкевич Л.И., Кузнецов М.М., Усов Б.А. Автоматы и автоматические линии, 1976

- Зазерский Е.И., Митрофанов Н.Г., Сахновский А.Г. Справочник молодого наладчика токарных автоматов и полуавтоматов, 1987

- Итин А.М., Родичев Ю.Я. Наладка и эксплуатация токарных многошпиндельных полуавтоматов, 1977

- Камышный Н.И., Стародубов В.С. Конструкция и наладка токарных автоматов и полуавтоматов, 1975

- Лисовой А.И. Устройство, наладка и эксплуатация металлообрабатывающих станков и автоматических линий, 1971

- Пожитков А.Я., Сафро И.Д. Наладка одношпиндельных токарных автоматов. Справочное пособие,1978

- Проников А.С. Металлорежущие станки и автоматы,1981

- Фещенко В.Н. Обработка на токарно-револьверных станках, 1989

- Фомин С.Ф. Устройство и наладка токарно-револьверных станков, 1976

Список литературы:

Связанные ссылки. Дополнительная информация