1Е61ПМ, 1Е61ВМ Станок токарно-винторезный повышенной точности

Схемы, описание, характеристики

Сведения о производителе токарно-винторезного станка 1Е61ПМ

Производитель токарно-винторезного станка повышенной точности 1Е61ПМ, 1Е61ВМ Ульяновский машиностроительный завод им. Володарского многопрофильное предприятие, выпускавшее патроны к нарезному стрелковому оружию, автомобильные свечи зажигания, станки токарно-винторезные, грузоподъемное оборудование, автоматические роторные линии, бесконтактные пускатели, цепи пильные, тяговые, приводные, роликовые, ЗИП к сельхозмашинам и товары народного потребления.

Завод выпускал универсальные токарно-винторезные станки моделей: ТВ-01, ТВ-01М, 1Е61, 1Е61М, 1Е61МТ, 1Е61ВМ, 1Е61ПМ, С1Е61ВМ, С1Е61ПМ, УТ16ВМ, УТ16ПМ, УТ16ВМТ, УТ16ПМТ, УТ-320.

Станки, выпускаемые Ульяновским машиностроительным заводом им. Володарского

- 1Е61 - станок токарно-винторезный универсальный повышенной точности Ø 320 х 750

- 1Е61М - станок токарно-винторезный универсальный повышенной точности Ø 320 х 710

- 1Е61МТ - станок токарно-винторезный универсальный высокой точности Ø 320 х 710

- 1Е61ПМ, 1Е61ВМ - станок токарно-винторезный универсальный повышенной точности Ø 320 х 710

- С1Е61ПМ, С1Е61ВМ - станок токарно-винторезный универсальный повышенной точности специализированный Ø 320 х 710

- УТ16В - станок токарно-винторезный универсальный повышенной точности Ø 320 х 710

- УТ16ПМ - станок токарно-винторезный универсальный повышенной точности Ø 320 х 710

1Е61ПМ, 1Е61ВМ станок токарно-винторезный повышенной точности. Назначение и область применения

Токарные станки моделей 1Е61ПМ, 1Е61ВМ созданы на базе станков 1Е61М, 1Е61МТ и относятся к классу легких токарных станков. Начало серийного выпуска станка 1Е61ПМ, 1Е61ВМ - 1975 год.

Станок токарно-винторезный модели 1Е61ВМ является универсальным и предназначен для выполнения финишных операций при токарной обработке деталей высокой точности и нарезания различных резьб. Класс точности станка - В.

Станок токарно-винторезный модели 1Е61ПМ является универсальный и предназначен для выполнения различных токарных и винторезных работ. Класс точности станка - П.

Токарно-винторезные станки высокой точности 1Е61ВМ и повышенной точности 1Е61ПМ:

- предназначены для выполнения чистовых и получистовых токарных работ с широким диапазоном регулирования частот вращения шпинделя, подач и шагов нарезаемых резьб

- комплектуются широкой номенклатурой принадлежностей, что дает возможность выбрать оптимальный вариант обработки

- отличаются простотой управления, удовлетворяют требованиям эргономики и безопасности

- на станках возможна точная и экономичная обработка широкой номенклатуры деталей из сталей и цветных металлов

Краткое описание конструкции и работы станка

Привод станка 1Е61ПМ осуществляется от индивидуального электродвигателя.

От электродвигателя через клиноременную передачу движение передается редуктору. От редуктора тоже посредством клиноременной передачи вращение передается шпиндельной бабке, а затем через зубчатые передачи на шпиндель станка. Пределы частоты вращения шпинделя при положении рукоятки 1:1 - 280...1800 об/мин, при положении рукоятки 1:8 - 35,5...224 об/мин.

Резьбы нарезаются посредством коробки подач. Цепь подачи имеет звено восьмикратного увеличения значения подач и шагов резьб, расположенное на трензеле в шпиндельной бабке. Включая звено увеличения шага можно производить нарезку резьб с увеличенным шагом.

Кроме того, имеется возможность нарезания резьб путем соединения ходового винта с гитарой и комплектом сменных зубчатых колес нужной настройки, минуя цепь коробки подач. Тем самым создается кратчайшая винторезная цепь.

Фартук станка 1Е61ПМ имеет механизм автоматического отключения продольной и поперечной подач при работе с неподвижными упорами. Одновременно этот механизм предохраняет станок от поломки при перегрузках.

Включение главного электродвигателя и выключение насоса смазки блокированы, что исключает возможность работы шпиндельной бабки без смазки.

Подвод смазочно-охлаждающей жидкости в зону резания производится от электронасоса, включение которого осуществляется по мере надобности рукояткой 10.

Реверсирование главного движения - электрическое, осуществляется рукояткой 22.

Торможение вращения шпинделя осуществляется электромагнитной тормозной муфтой, расположенной в редукторе.

Технологические возможности станка значительно расширяются благодаря дополнительным принадлежностям, поставляемым по особому заказу.

Читайте также: Электрооборудование станка 1Е61ПМ

- ТВ-01 - 1949 год, первая модель серии токарно-винторезных станков, Ø 340 х 1000 мм

- ТВ-01М - токарно-винторезный станок

- 1Е61 - 1955 год, токарно-винторезный станок повышенной точности, Ø 320 х 750 мм

- 1Е61М - 1965 год, токарно-винторезный станок повышенной точности, Ø 320 х 710

- 1Е61МТ - токарно-винторезный станок высокой точности, Ø 320 х 710

- 1Е61МТС - токарно-винторезный станок повышенной точности специализированный

- 1Е61ПМ, 1Е61ВМ - 1975 год, токарно-винторезный станок повышенной точности, Ø 320 х 710

- 1Е61ПМа - токарно-винторезный станок повышенной точности, Б/с главный привод, Ø 320 х 710

- 1Е61ПМФ3 - токарно-винторезный станок повышенной точности с ЧПУ "ФС-2К", Ø 250 х 630

- С1Е61ПМ, С1Е61ВМ - токарно-винторезный станок повышенной точности специализированный с элементами автоматики, Ø 320 х 710

- УТ16П, УТ16В - 1982 год, токарно-винторезный станок высокой точности, Ø 320 х 710 мм

- УТ16ПМ, УТ16ВМ - 1987 год, токарно-винторезный станок повышенной точности, Ø 320 х 750 мм

- УТ16ПМТ, УТ16ВМТ - 1987 год, токарно-винторезный станок повышенной точности, Б/с главный привод

- УТ16Ф3 - 1983 год, токарно-винторезный станок с ЧПУ "Луч-2Т", Ø 200 х 630 мм

- УТ16Д - токарно-винторезный станок повышенной точности

Модификации токарно-винторезного станка Ульяновского машиностроительного завода им. Володарского

Б/с главный привод - бесступенчатый привод шпинделя на двигателе постоянного тока или тиристорном преобразавателе частоты.

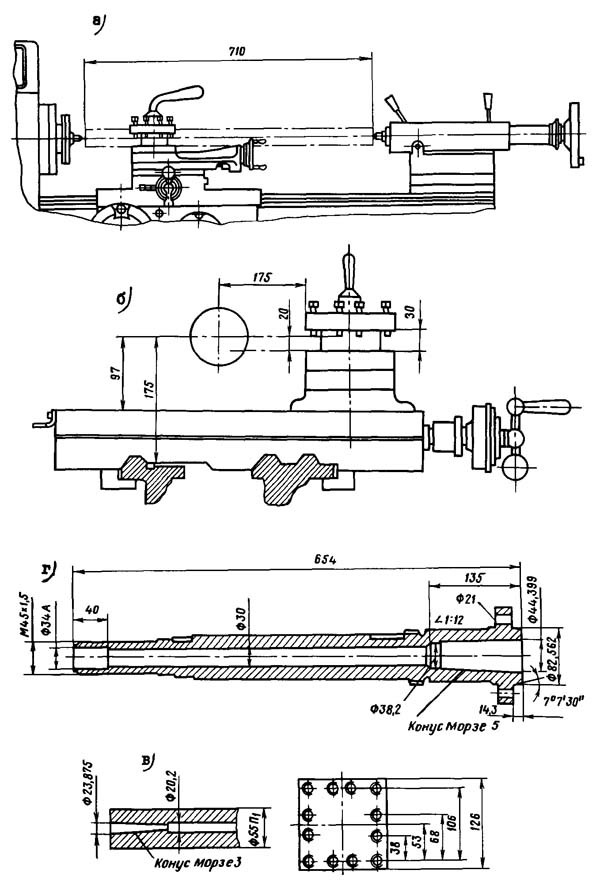

Габариты рабочего пространства токарно-винторезного станка 1Е61ПМ

Габариты рабочего пространства токарного станка 1е61пм

1Е61ПМ, 1Е61ВМ Общий вид универсального токарно-винторезного станка

Фото токарно-винторезного станка 1е61пм

Фото токарно-винторезного станка 1е61пм

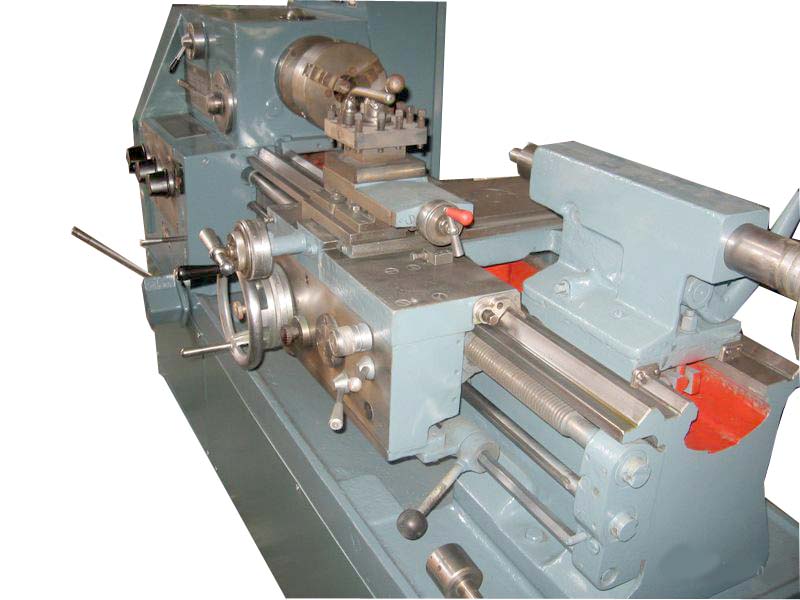

Фото токарно-винторезного станка с1е61пм

Фото токарно-винторезного станка с1е61пм. Смотреть в увеличенном масштабе

Фото токарно-винторезного станка с1е61пм

Фото токарно-винторезного станка с1е61пм. Смотреть в увеличенном масштабе

Фото токарно-винторезного станка с1е61пм

Фото токарно-винторезного станка с1е61пм. Смотреть в увеличенном масштабе

1Е61ПМ, 1Е61ВМ Расположение органов управления станком

Расположение органов управления станком 1е61пм

Перечень органов управления токарным станком 1Е61ПМ, 1Е61ВМ

- Рукоятка установки частоты вращения шпинделя

- Рукоятка переключения множительного механизма и ходового винта или ходового валика

- Рукоятка переключения наборного механизма при нарезании резьб напрямую

- Рукоятка переключения множительного механизма

- Рукоятка включения перебора

- Рукоятка включения трензеля и механизма восьмикратного увеличения шагов резьб

- Лампа сигнальная

- Вводной выключатель

- Переключатель оборотов электродвигателя

- Рукоятка включения насоса подачи охлаждающей жидкости

- Тумблер включения и выключения тормоза

- Рукоятка включения и выключения маховика ручного перемещения каретки

- Кнопка установки нейтрального положения продольной или поперечной подач

- Рукоятка перемещения поперечных салазок суппорта

- Рукоятка включения и выключения продольной и поперечной подач

- Рукоятка регулирования тяговых усилий подачи

- Рукоятка включения и выключения гайки ходового винта

- Рукоятка ручного перемещения верхнего суппорта

- Рукоятка зажима пиноли задней бабки

- Рукоятка крепления задней бабки к станине

- Маховик перемещения пиноли задней бабки

- Рукоятка пуска, останова и реверсирования шпинделя

- Рукоятка крепления каретки к станине

- Упор автоматического останова поперечного суппорта

- Рукоятка поворота и крепления резцовой головки

- Винт поперечного перемещения задней бабки

- Маховик ручного перемещения

- Кнопка золотника смазки направляющих каретки и поперечного суппорта

- Пост управления включения станка

1Е61ПМ, 1Е61ВМ Кинематическая схема токарно-винторезного станка

Кинематическая схема токарно-винторезного станка 1е61пм

Схема кинематическая токарно-винторезного станка 1Е61ПМ, 1Е61ВМ. Смотреть в увеличенном масштабе

Описание кинематической схемы токарно-винторезного станка 1Е61ПМ, 1Е61ВМ

Привод движения резания состоит из двух клиноременных передач, шеcтиступенчатого редуктора и переборного устройства.

Приводной вал I редуктора связан с двухскоростным электродвигателем мощностью 2,7/4,4 кВт клиноременной передачей через шкивы 2 и 3. Трехваловый редуктор имеет два двойных подвижных блока губчатых колес 5-4, 10-И и одно подвижное зубчатое колесо 6. Вал II получает вращение от вала I через зубчатые колеса 5-8, когда блок 5-4,(рис.5), сдвинут влево либо через губчатые колеса 4-7 при крайнем правом положении блока 5-4 или посредством зубчатых колес 6-9. В последнем случае зубчатое колесо 6 вводится в зацепление с зубчатым колесом 9, а блок 5-4 устанавливается в среднее нейтральное положение: Двойной блок IO-II позволяет увеличить количество скоростей на выходном валу III редуктора до 6.

Вращение от редуктора посредством клиноременной передачи через шкивы 12-13 и зубчатые колеса 14-15-16-17 сообщается шпинделю IV.

Нижний ряд чисел оборотов от 35,5 до 280 в минуту передается шпинделю через перебор.

Применяемый двухскоростной электродвигатель позволяет изменить нижний и верхний ряд чисел оборотов и получить 24 скорости вращения шпинделя. Вследствие совпадения шести скоростей шпиндель имеет 18 различных скоростей вращения (см. табл. 3).

Движение подачи суппорта передается от шпинделя. Вал VII получает вращение через зубчатые колеса 21-22-23-24. Подвижное зубчатое колесо 23, расположенное на валу VI, служит для изменения направления перемещения суппорта. При смещении зубчатого колеса влево вал VII получает вращение от блока 26-27, минуя промежуточное зубчатое колесо 24.

Для подачи суппорта сменные зубчатые колеса a, b, c, d устанавливаются так, как показано на кинематической схеме, и вал IX приводится в движение от вала VII. Дальше движение передается через зубчатые колеса 28-33-37-39 на промежуточный вал XI. Выходной вал ХII и связанный с ним предохранительной муфтой ходовой валик XV получают вращение через зубчатые колеса 40-43 или 41-44.

Ходовой валик XV передает вращение посредcтвом червячной пары 49-50 валу XVI, на последнем установлены зубчатые колеса 51-52-53-54 планетарного механизма. Через планетарный механизм вращение передается на вал XVII, затем, через зубчатые колеса 55-56-57-58 передается движение на рейку. Таким образом, суппорт получает продольную подачу.

Поперечная подача осуществляется ходовым винтом XIX, который получает вращение от вала XVI через зубчатые передачи 51-52-53-54 и 55-60.

Для нарезания резьбы с шагом до 7-ми движение, как и при подаче суппорта, заимствуется от шпинделя станка. Резьбы с более крупным шагом нарезаются с использованием звена увеличения шага при включенном переборе. Для этого зубчатое колесо 22 вводят в зацепление с зубчатым колесом 20.

Для нарезания резьб минуя множительный механизм коробки подач, ходовой винт XIV соединяется посредством муфты 32 напрямую с гитарой.

Для нарезания метрической, дюймовой и модульной резьб сменные зубчатые колеса а, в, c, d гитары (см. табл. 6) устанавливаются так, как указано в табл. 15, 16.

Конструкция токарно-винторезного станка 1Е61ПМ, 1Е61ВМ

Станина

Станина станка коробчатой формы с диагональными ребрами имеет три призматические и одну плоскую направляющие.

Передняя и задняя направляющие служат для перемещения каретки, а средние для задней бабки. Передняя призматическая направляющая по сравнению с задней увеличена, что позволяет повысить износостойкость и дольше сохранить точность станка.

Тумба

Монолитная тумба служит для установки станины. В левой части тумбы расположены редуктор и бак для масла централизованной смазки шпиндельной бабки.

В средней части тумбы установлен электродвигатель главного движения; в правой части - бак с отстойником для эмульсии и насос системы охлаждения.

Шпиндельная бабка

В шпиндельной бабке расположены перебор и трензель. Перебор позволяет в восемь раз уменьшить число оборотов шпинделя, а трензель служит для реверсирования и при работе с перебором, восьмикратного увеличения подач и шагов резьб.

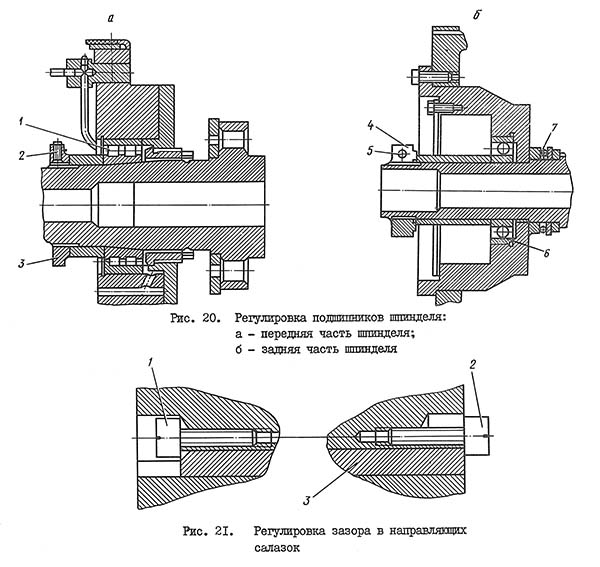

Шпиндель станка установлен на двух опорах: передняя - подшипник двухрядный, роликовый; задняя - радиально-упорный и упорный шарикоподшипники (см. рис. 20).

Осевые нагрузки воспринимаются радиально-упорным и упорным шарикоподшипниками.

Во избежание потери точности, выбивание оснастки из инструментального конуса недопустимо.

Приемный шкив расположен в корпусе бабки на двух шарикоподшипниках и таким образом шпиндель разгружен от натяжения клиновых ремней.

Задняя бабка

Крепление задней бабки к станине осуществляется рукояткой 20 (см. рис. 2) через эксцентриковый зажим, тягу и прихват. Поперечное смещение корпуса задней бабки по плите осуществляется винтами 26.

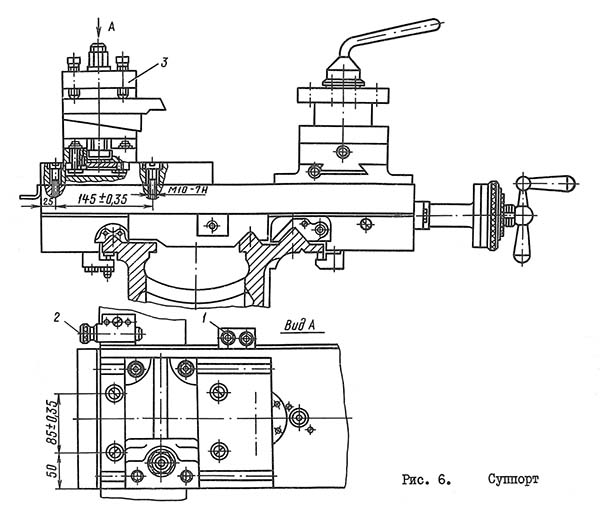

Суппорт

Суппорт токарно-винторезного станка с1е61пм

Суппорт токарно-винторезного станка с1е61пм. Смотреть в увеличенном масштабе

Верхняя часть суппорта, несущая на себе восьмипозиционный резцедержатель с гнездами для четырех резцов, имеет независимое продольное перемещение и может поворачиваться на 360°.

На каретке установлены упоры 2 (рис. 6). Для осуществления точной настройки, к станкам 1В61ВМ, С1В61ВМ, прикладывается дополнительный сменный упор I, позволяющий производить установку индикатора.

Поставляемый по особому заказу резцедержатель 3 устанавливается на поперечных салазках.

Фартук

Конструкция фартука предусматривает возможность работы по упорам. Для этого имеется предохранительный механизм, натяжение пружины которого производится в зависимости от сопротивления при резании (см. рис. 24). Когда каретка дойдет до упора, ролик предохранительного механизма выжимается из паза звездочки, тем самым отключается рабочий ход каретки или поперечных салазок. Последующие включения подач производятся поворотом рукоятки включения подач.

В фартуке предусмотрено блокирующее устройство, препятствующее одновременному включению подач от ходового винта и ходового валика. При нарезании резьб маховик 27 (см. рис. 2) может отключаться кнопкой, расположенной на его оси.

Коробка подач

Коробка подач получает движение от шпинделя, механизма трензеля и сменных зубчатых колес гитар.

Настройка станка на различные шаги нарезаемых резьб может осуществляться через механизм коробки подач, а также напрямую, минуя его.

В таблицах, помещенных на передней стенке шпиндельной бабки и на коробке подач, указаны все возможные величины продольных и поперечных подач, также шаги резьб, получаемые при помощи механизма коробки подач и соответствующих настроек гитары (см. табл. 15,16).

На кожухе, закрывающем гитару, помещена табл. 17 настроек на резьбы, получаемые напрямую при соответствующих настройках гитары.

При нарезании резьб напрямую рукоятка 3, (рис. 2) расположенная на панели коробки подач, ставится в положение У, рукоятка 2 - в положение П, а рукоятка 4 может иметь произвольное положение.

Редуктор

Редуктор, имеющий шесть ступеней чисел оборотов, крепится на раме, закрепленной на задней стенке тумбы.

Редуктор имеет возможность перемещаться в вертикальном направлении для осуществления натяжения клиновых ремней передающих движение от редуктора к шпинделю (см. рис. 18).

Вращение на входной вал редуктора передается через клиноременную передачу от двухскоростного электродвигателя.

Натяжение ремней осуществляется путем перемещения в горизонтальном направлении электродвигателя (см. рас. 19).

Переключение частот вращения шпинделя осуществляется рукояткой I (см. рис. 2). Переключатель 9 служит для изменения числа оборотов электродвигателя, а рукоятка 5 - для включения перебора шпиндельной бабки.

При перемещении рукоятки I "на себя" и последующем повороте ее в вертикальной плоскости (три фиксированных положения) получим частоту вращения шпинделя, указанную в нижних строчках таблицы (см. рис.4), а при перемещении рукоятки I (рис.2) "от себя" и повороте ее в вертикальной плоскости (три фиксированных положения) получим частоту вращения шпинделя, указанную в верхних строчках таблицы.

В верхних строчках горизонтальных колонок таблицы указана частота вращения шпинделя без перебора, а в нижних строчках - с перебором.

В средней горизонтальной колонке таблицы указана частота вращения электродвигателя.

Система охлаждения

Охлаждающая жидкость из эмульсионного бака в зону резания подается электронасосом с подачей 22 л/мин. Электронасос включается по мере надобности рукояткой 10 (см. рис 2).

Указания по монтажу

ВНИМАНИЕ! ТОЛЬКО ДЛЯ СТАНКОВ CIE6IBM И С1Е61ПМ

ПРИ НАРЕЗАНИИ "ЛЕВЫХ" РЕЗЬБ И ТОЧЕНИИ С ПОДАЧЕЙ ОТ ПЕРЕДНЕЙ БАБКИ НА АВТОМАТИЧЕСКОМ РЕЖИМЕ ТУМБЛЕР 24(СМ.РИС. 7) УСТАНОВИТЬ В ПОЛОЖЕНИЕ "А", А КОНЕЧНЫЕ ВЫКЛЮЧАТЕЛИ 16 И 20 НЕОБХОДИМО ПОМЕНЯТЬ МЕСТАМИ. ПРИ НАРЕЗАНИИ "ЛЕВЫХ" РЕЗЬБ И ТОЧЕНИИ С ПОДАЧЕЙ ОТ ПЕРЕДНЕЙ БАБКИ НА РУЧНОМ РЕЖИМЕ (ТУМБЛЕР 24 В ПОЛОЖЕНИИ ("Б") КОНЕЧНЫЕ. ВЫКЛЮЧАТЕЛИ 16 И 20 НЕ ЯВЛЯЮТСЯ БЛОКИРОВОЧНЫМИ, ЕСЛИ ОНИ НАХОДЯТСЯ В ПОЛОЖЕНИИ, УКАЗАННОМ НА РИС. 7.

ПРИ РАБОТЕ В РЕЖИМЕ ЭЛЕКТРИЧЕСКОЙ БЛОКИРОВКИ ТУМБЛЕР 24 УСТАНОВИТЕ В ПОЛОЖЕНИЕ "Б".

ПРИ ЭТОМ В ЦЕЛЯХ ПРЕДОХРАНЕНИЯ ФАРТУКА ОТ ПОЛОМОК КОНЕЧНЫЕ ВЫКЛЮЧАТЕЛИ 16 И 20 УСТАНОВИТЕ НА РАССТОЯНИЕ 30 ММ ОТ КОНТРОЛЬНЫХ ШТРИХОВ, НАНЕСЕННЫХ НА ШТАНГЕ 21.

При установке станок должен быть надежно заземлен и подключен к общей системе заземления. Для этой цели на нижней части заднего основания тумбы имеются болты заземления 18 (см. рис. 7).

Регулирование станка

В процессе эксплуатации станка возникает необходимость в регулировании отдельных составных частей станка с целью восстановления их нормальной работы.

Регулирование натяжения ремней, передающих движение от редуктора шпинделю, производится следующим образом: открыть заднюю крышку, расположенную на левой части тумбы, затем ослабить четыре винта I (рис. 18) после чего гайками 2 опустить редуктор на величину необходимого натяга. Обеспечив нормальное натяжение ремней, винты I завернуть до упора.

При ослаблении клиновых ремней, передающих движение от электродвигателя к редуктору, нужно открыть крышку, расположенную на задней стенке тумбы, освободить винты 2 (рис. 19) крепления электродвигателя, повернуть винты I после чего закрепить электродвигатель винтами 2 и поставить крышку на место.

Регулирование подшипников шпинделя станка с1е61пм

Регулирование переднего двухрядного роликового подшипника I (рис. 20) производится следующим образом:

- ослабить стопорный винт 2 в гайке 3

- подтянуть внутреннее кольцо подшипника путем навертывания гайки 3 на шпиндель

Таким образом, внутреннее кольцо подшипника, надвигаясь на конусную шейку шпинделя, несколько раздается и тем самым устраняет радиальный зазор.

Задняя шейка шпинделя вращается в шариковом радиально-упорном подшипнике 6 (рис. 20), работающем в паре с упорным шарикоподшипником 7. Для предварительного натяга радиально-упорного подшипника с целью устранения радиального и осевого зазора служит гайка 4 и стопорный винт 5. При этом шпиндель должен легко повертываться вручную при выключенном переборе.

Подшипники шпинделя

Шпиндель токарно-винторезного станка 1е61пм смонтирован на 3-х подшипниках:

- 35. Передний подшипник № 4-3182114 роликовый двухрядный радиальный, ГОСТ-7634

- 27. Подшипник № 5-8110 упорный шариковый одинарный, ГОСТ 6874-75

- 26. Задний подшипник № 4-46209Е шариковый радиально-упорный однорядный, ГОСТ 831-75

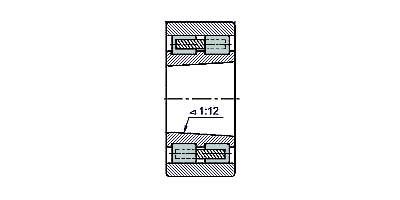

Технические характеристики подшипника № 3182114

Подшипник 3182114 - это двухрядный роликовый радиальный подшипник, с короткими цилиндрическими роликами, с безбортовым наружным кольцом (вследствие чего комплект тел качения на сепараторе способен перемещаться и создавать «плавающую» опору), с коническим посадочным отверстием (1:12), канавкой и отверстиями для внесения смазочного материала. Основное место эксплуатации таких подшипников — станки различного применения, узлы где действуют высокие радиальные нагрузки и скорости. Этот типоразмер, как и большинство роликоподшипников этой серии производится в настоящее время только высокоточным.

Подшипник всегда выпускался на московском ГПЗ-1, сейчас же его производство переводят в Волжский, на филиал Завода Авиационных Подшипников при 15 ГПЗ (все заводы объединены под эгидой Европейской Подшипниковой Корпорации). В настоящее время изготавливается модификация 4-3182114К. Раньше же их было значительно больше. Буква К означает наличие кольцевой проточки и трех отверстий для внесения смазки, Е — полиамидный сепаратор. Купить новые подшипники с гарантией качества можно только у официальных представителей ЕПК (ориентировочная цена — около 4800 рублей), зато в фирмах, занимающихся неликвидами можно купить дешевле, и те модификации, которые уже не выпускают, однако, так как подшипники эти по большей части, высокоточные, нужно иметь уверенность, что изделие просто долго хранилось на складе, а не было очищено ото ржавчины или было в эксплуатации.

Импортные подшипники этого типоразмера имеют обозначение NN3014K (наличие буквы К в номере обязательно, так как она указывает на коническую посадку). В Россию поставляется продукция разной ценовой категории: наиболее дорогие и надежные — FAG, SKF, IBC, подешевле — NACHI. Еще более дешевый вариант — продукция восточно-европейских производителей — ZKL (Чехия) и FLT (Польша), которая чаще всего реализуется неликвидного качества, иногда даже уже бывшая в употреблении, производства 80-ых годов прошлого века. Ориентировочная цена наиболее качественных и дорогих импортных подшипников этого типа составляет около 300 — 305 евро (бюджетный вариант, например, NACHI — до 150 евро при покупке напрямую), они как есть на складах компаний, расположенных в Москве, Санкт-Петербурге и некоторых других крупных городах, так и поставляются под заказ.

Размеры и характеристики подшипника 3182114 (NN3014K)

- Внутренний диаметр (d): – 70 мм;

- Наружный диаметр (D): – 110 мм;

- Ширина (H): – 30 мм;

- Масса: – 1,06 кг;

- Размеры ролика: — 9х9 мм;

- Количество роликов: — 50 шт;

- Грузоподъемность динамическая: — 99,5 кН;

- Грузоподъемность статическая: — 150 кН;

- Максимальная номинальная частота вращения: — 8000 об/мин.

Схема подшипника 3182114 (NN3014K) токарного станка 1е61пм

Фото подшипника 3182114 (NN3014K)

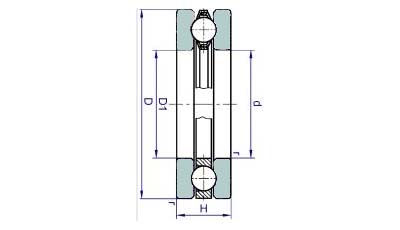

Технические характеристики подшипника № 8110

Подшипник 8110 - это упорный шариковый одинарный применяется в узлах с осевой нагрузкой и невысокими оборотами. При монтаже следует учитывать, что одно из колец, которое надевается на вал, имеет диаметр на 1 миллиметр меньше, чем то, которое идет в корпус. Несоосность посадочных мест допускать нельзя!

В Российской Федерации производятся на СПЗ-4 (Самара) и ГПЗ-2 (Москва), еще один завод — Курский их уже не выпускает. Иная маркировка вероятнее всего означает что подшипник сделан в Китае и никакой гарантии качества нет.

Подшипник 8110 находит применение в различных центрифугах, редукторах, опорах, домкратах и прочих механизмах. Устанавливается в следующие узлы распространенной в нашей стране автотехники:

Подшипники импортного производства (а также китайские и ГПЗ-2) имеют обозначение 51110.

Размеры и характеристики подшипника 8110 (51110)

- Внутренний диаметр (d): – 50 мм;

- Наружный диаметр (D): – 70 мм;

- Ширина (H): – 14 мм;

- Масса: – 0,162 кг;

- Диаметр шарика: — 7,144 мм;

- Количество шариков: — 24 шт;

- Грузоподъемность динамическая: — 25,5 кН;

- Грузоподъемность статическая: — кН;

- Максимальная номинальная частота вращения: — 4300 об/мин.

Схема подшипника 8110 (51110) токарного станка 1е61пм

Фото подшипника 8110 (51110)

Технические характеристики подшипника № 46209

Подшипник 46209 - это шариковый радиально-упорный однорядный подшипник основного конструктивного исполнения. Предназначен для восприятия обоих типов нагрузок, действующих в узлах механизмов — и радиального, и осевого.

Данный тип очень редко выпускается на лидирующем заводе по производству радиально-упорных подшипников — 3 ГПЗ и только в виде модификации 6-46209Л. Подшипники высоких степеней точности можно купить только с хранения. Также данный тип (той же степени точности) может Вам встретиться производства 20 ГПЗ (Курск) и СПЗ-4 (Самара). Но качество продукции этих заводов не такое хорошее.

Помимо высокоточного оборудования и станков (большая часть которых, к сожалению, уже практически не используятся современной отечественной промышленностью), подшипники данного типа применяются в автотехнике, например данный тип установлен на задний мост грузового автомобиля ЗИЛ-133.

Импортные подшипники этого типа имеют маркировку 7209A. Сепаратор из латуни в номере отражается наличием буквы М, из полиамида — буквы D.

Размеры и характеристики подшипника 46209 (7209A)

- Внутренний диаметр (d): – 45 мм;

- Наружный диаметр (D): – 85 мм;

- Ширина (H): – 19 мм;

- Масса: – 0,404 кг;

- Диаметр шарика: — 13,494 мм;

- Количество шариков: — 13 шт;

- Диаметр борта внутреннего кольца кольца: — 57,4 мм;

- Диаметр борта наружного кольца: — 72,6 мм;

- Грузоподъемность динамическая: — 38,7 кН;

- Грузоподъемность статическая: — 23,1 кН;

- Максимальная номинальная частота вращения: — 8500 об/мин.

Схема подшипника 46209 (7209A) токарного станка 1е61пм

Регулирование клина салазок обеспечивается подкатаем клина 3 путем ослабления ванта 1 ( рис.21 ) и поворота винта 2. Поворотом рукоятки поперечного винта проверить плавность хода салазок. После чего винт 1 завернуть до упора.

Зазор в направляющих верхних салазок выбирается поворотом винта 1 (рис. 22), который своим буртиком входит в паз клина 2.

Мертвый ход винта поперечного перемещения суппорта, возникающий при износе гайки, может быть выбран посредством компенсатора 2 (рис. 23). Для этого следует отпустить левую гайку 1, а правой гайкой 1 выбрать осевой зазор в винтовой паре, обеспечив свободное вращение винта от руки, левую гайку 1 затянуть.

Регулирование величины выключающего усилия при работе по жестким упорам производится с помощью рукоятки 16 (см. рис. 2), связанной с эксцентриковым пальцем.

Предварительная настройка пружины (при сборке и ремонтах) осуществляется с помощью гаек (рис. 24).

Особенности разборки и сборки при ремонте

В случае разборки станка нужно иметь в виду следующее:

- прежде чем приступить к разборке станка, обязательно отключить станок от электросети вводным выключателем;

- прежде чем снять шпиндельную бабку, необходимо отсоединить от насоса смазки нагнетательный и сливной маслопроводы;

- снять клиновые ремни со шкива редуктора;

- отвернуть два болта M14 и один М20, крепящие бабку (болт М20 ввернут снизу в корпус бабки со стороны гитары);

- для смены приводных клиновых ремней необходимо вынуть шпиндель из бабки, а затем ступицу с сидящим на ней шкивом;

- чтобы вынуть шпиндель, необходимо снять кожух гитары, вывернуть стопорный винт 5 (рис.20), свернуть гайку 4 с конца шпинделя, отвернуть стопорные винты шестерни трензеля и шестерни перебора, отвернуть стопорный винт 2 гайки 3, свернуть ее с резьбы на шпинделе и вынуть шпиндель.

- Шпиндель вынимается через передний подшипник;

чтобы вынуть шкив со ступицей, необходимо:

- отвернуть четыре болта, снять крышку с подшипников и вынуть ступицу вместе со шкивом.

Разборка остальных сборочных единиц станка ввиду ясности демонтажа пояснения не требует.

Схема расположения подшипников приведена на рис. 25, а их перечень в табл. 13.

Читайте также: Электрооборудование станка 1Е61ПМ

Читайте также: Графические знаки для токарных станков

1Е61пм Станок токарно-винторезный повышенной точности. Видеоролик.

Основные технические характеристики токарного станка 1Е61ПМ

Основные параметры согласно ГОСТ 440-71.

| Наименование параметра | 1Е61МТ | 1Е61ПМ | УТ61ПМ |

|---|---|---|---|

| Основные параметры станка | |||

| Класс точности по ГОСТ 8-82 | В | П | П |

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 320 | 320 | 320 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 188 | 170 | 170 |

| Наибольшая длина устанавливаемой детали РМЦ, мм | 710 | 710 | 750 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 185 | 175 | 175 |

| Расстояние от оси шпинделя до направляющих станины (высота центров), мм | 170 | 175 | 175 |

| Шпиндель | |||

| Диаметр отверстия в шпинделе, мм | 32,5 | 30 | 32 |

| Диаметр прутка проходящего через отверстие в шпинделе, мм | 32 | 25 | |

| Частота вращения шпинделя, об/мин | 35..1600 | 35,5..1800 | 40..2000 |

| Количество прямых/ обратных скоростей шпинделя | 12 | 18 | 18 |

| Центр в шпинделе по ГОСТ 13214-67 | Морзе 5 | Морзе 5 | Морзе 5 |

| Конец шпинделя по ГОСТ 12595-72 | 5К | 5К | |

| Торможение шпинделя | есть | есть | есть |

| Блокировка шпинделя | есть | есть | есть |

| Защита от перегрузок шпинделя | есть | есть | есть |

| Подачи | |||

| Наибольшая длина хода суппорта (каретки) - продольное перемещение, мм | 640 | 710 | 710 |

| Наибольшее поперечное перемещение суппорта, мм | 200 | 230 | 230 |

| Продольное перемещение суппорта на одно деление лимба, мм | 0,2 | 0,1 | 0,1 |

| Поперечное перемещение суппорта на одно деление лимба, мм | 0,02 | 0,02 | 0,02 |

| Наибольшее перемещение верхнего суппорта (резцовых салазок), мм | 140 | 140 | 140 |

| Перемещение верхнего суппорта на одно деление лимба, мм | 0,02 | 0,02 | 0,02 |

| Количество подач продольных/ поперечных суппорта | 21 | 40 | |

| Пределы подач продольных, мм | 0,04..6 | 0,018..1,1 | 0,018..1,1 |

| Пределы подач поперечных, мм | 0,012..1,87 | 0,01..0,625 | 0,01..0,625 |

| Количество нарезаемых резьб метрических, мм | 22 | 35 | |

| Количество нарезаемых резьб модульных, мм | 19 | 31 | |

| Количество нарезаемых резьб дюймовых, мм | 15 | 26 | |

| Пределы шагов метрических резьб, мм | 0,35..12 | 0,1..56 | 0,1..56 |

| Пределы шагов модульных резьб, модуль | 0,3..6 | 0,1..28 | 0,1..28 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 20..3,0 | 30..3,0 | 60..3,0 |

| Скорость быстрых перемещений продольных/ поперечных, м/мин | нет | нет | нет |

| Высота резца, устанавливаемого в резцедержателе, мм | 20 | 20 | 20 |

| Задняя бабка | |||

| Наибольшее перемещение пиноли, мм | 100 | 100 | 100 |

| Цена деления лимба задней бабки, мм | 1 | 0,05 | 0,05 |

| Центр в пиноли по ГОСТ 12595-72 | Морзе 3 | Морзе 3 | Морзе 3 |

| Поперечное смещение задней бабки, мм | ±5 | ±5 | ±5 |

| Диаметр сверла при сверлении стали, мм | 12 | ||

| Диаметр сверла при сверлении чугуна, мм | 15 | ||

| Электрооборудование станка | |||

| Количество электродвигателей на станке | 3 | 3 | 4 |

| Мощность электродвигателя главного привода, кВт | 4,5 | 2,7/ 4,4 | 3,2/ 5,3 |

| Мощность электродвигателя насоса охлаждения, кВт | 0,125 | 0,12 | 0,12 |

| Мощность электродвигателя насоса смазки, кВт | 0,125 | 0,08 | 0,09 |

| Мощность электродвигателя вентилятора, кВт | нет | нет | 0,18 |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 2191 х 930 х 1500 | 2290 х 1150 х 1365 | 2110 х 1050 х 1395 |

| Масса станка, кг | 1650 | 1670 | 1810 |

- Токарно-винторезный станок 1Е61ВМ, 1Е61ПМ, С1Е61ВМ, С1Е61ПМ. Руководство по эксплуатации 1Е61ВМ.610.001РЭ, 1978

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Батов В.П. Токарные станки., 1978

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки. Дополнительная информация

Каталог справочник токарно-винторезных станков

Паспорта и схемы к токарно-винторезным станкам и оборудованию

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

1Е61ПМ, 1Е61ВМ, С1В61ПМ, С1В61ВМ станок токарно-винторезный: - паспорт, (pdf) 24,9 Мб, Скачать

1Е61ПМ, 1Е61ВМ, С1В61ПМ, С1В61ВМ станок токарно-винторезный: - паспорт, (pdf) 24,9 Мб, Скачать