250-ИТП Станок токарно-винторезный повышенной точности универсальный

схемы, описание, характеристики

Сведения о производителе токарно-винторезного станка 250-ИТП (ИЖ 250-ИТП)

Изготовитель и разработчик токарного станков 250-ИТП (ИЖ 250-ИТП) - Ижевский станкостроительный завод Ижмаш, основанный в 1807 году.

История станкостроения на Ижевском машиностроительном заводе "Ижмаш" начинается 28 июля 1930 г. после выхода приказа №181 о создании станкостроительного отдела.

Наиболее массовыми моделями универсальных токарных станков, выпущенными в разное время, стали "Удмурт", "Удмурт-2" (161-АМ), ИЖ-250, 1И611П, 1ИС611В, 95ТС, 250ИТВМ, 250ИТВМФ1 и токарный станок с ЧПУ ИТ42.

Станки, выпускаемые машиностроительным заводом Ижмаш

- 1И611П - станок токарно-винторезный повышенной точности универсальный, Ø 270

- 1И611ПМФ3 - станок токарный повышенной точности с ЧПУ, Ø 320

- 1ИС611В - станок токарно-винторезный высокой точности универсальный, Ø 270

- 95-ТВ (95ТВ) - станок токарно-винторезный, Ø 250

- 95ТС-1 (ИС1-1) - станок токарно-винторезный повышенной точности универсальный, Ø 250

- 161-А, 161-АМ (Удмурт-2) - станок токарно-винторезный универсальный, Ø 350

- 250-ИТВ (ИЖ 250-ИТВ) - станок токарно-винторезный высокой точности универсальный, Ø 300

- 250-ИТП (ИЖ 250-ИТП) - станок токарно-винторезный повышенной точности универсальный, Ø 300

- 250ИТВМ (ИЖ 250ИТВМ) - станок токарно-винторезный высокой точности универсальный, Ø 300

- 250ИТВМ.01, 250ИТВМ.03, 250ИТВМ Ф1 - станок токарно-винторезный высокой точности, Ø 300

- 250ИТВМ Ф2 - станок токарный высокой точности с оперативной системой управления ОСУ, Ø 320

- 1711ИФФ3 - станок фрезерный вертикальный с ЧПУ и АСИ, 300 х 230

- 1715ИФФ3 - станок фрезерный горизонтальный с ЧПУ и АСИ, Ø 320

- 1336м - станок токарно-револьверный, Ø 420, Ижевск, Киев

- ИЖ-Т-400 (1623) - станок токарно-винторезный универсальный, Ø 400

- ИЖ-250 - станок токарно-винторезный универсальный, Ø 250

- ИЖ-250П - станок токарно-винторезный повышенной точности, Ø 250

- ИТ-42 - станок токарный с ЧПУ, Ø 320

- ТП500Ф3, ТП1000Ф3 - станок токарный с наклонной станиной с ЧПУ, Ø 250, Ø 500

250-ИТП (ИЖ 250-ИТП) Станок токарно-винторезный высокой точности. Назначение и область применения

Станок токарно-винторезный 250-ИТП (ИЖ 250-ИТП) заменил в производстве устаревшую модель 1И611П и был заменен на более совершенную модель 250ИТВМ, 250ИТВМ.01, 250ИТВМ.03, 250ИТВМФ1.

Универсальный токарно-винторезный станок 250-ИТП высокой точности инструментальной группы предназначен для выполнения самых разнообразных работ в центрах, цанговых или кулачковых патронах по черным и цветным металлам, включая точение конусов, а также для нарезания метрических, модульных, дюймовых резьб.

Станок 250-ИТП применяется для чистовых и получистовых работ в единичном и мелкосерийном производстве. Станки предназначены для эксплуатации преимущественно в многоэтажных зданиях, а также в подвижных ремонтных мастерских и судах.

Токарно-винторезный станок 250-ИТП обеспечивает:

- Разнообразные токарные работы в центрах, цанговом и кулачковом патронах

- Широкий диапазон чисел оборотов и подач, обеспечивают производительную обработку при хорошем качестве поверхности

- фрезерные работы, а также обработку концевым инструментом, установленным в сверлильном патроне

- наружное и внутреннее шлифование деталей в центрах и патроне

Особенности конструкции токарного станка 250-ИТП

Станки универсальные токарные: повышенной точности модели 250-ИТП, высокой точности модели 250-ИТВ и 250-ИТВФ1 с системой цифровой индикации предназначены для различных токарных работ, в том числе для нарезания резьб: метрической, модульной и дюймовой в условиях единичного и мелкосерийного производств.

С целью длительного сохранения точности станков моделей 250-ИТВ и 250-ИТВФ1 необходимо использовать их только для чистовых и получистовых операций.

Оснащение станка 250-ИТВФ1 устройством цифровой индикации (УЦИ) позволяет повысить производительность труда за счет сокращения вспомогательного времени на пробные проходы и измерение деталей, облегчает работу токаря за счет исключения расчетов и необходимости запоминания числа оборотов лимба.

Станки предназначены для использования в условиях УХЛ4 по ГОСТ 15150—69.

В станках использованы изобретения по авторским свидетельствам № 173094, 312739, 249142, 286405, 288496, 583912, 831503.

Читайте также: Электрооборудование станка 250ИТП, 250ИТВ, 250ИТВФ1

Габаритные размеры рабочего пространства станка 250-ИТП (ИЖ 250-ИТП)

Габаритные размеры рабочего пространства станка 250-ИТП

Габаритные размеры рабочего пространства станка 250-ИТП. Смотреть в увеличенном масштабе

Общий вид токарно-винторезного станка 250-ИТП

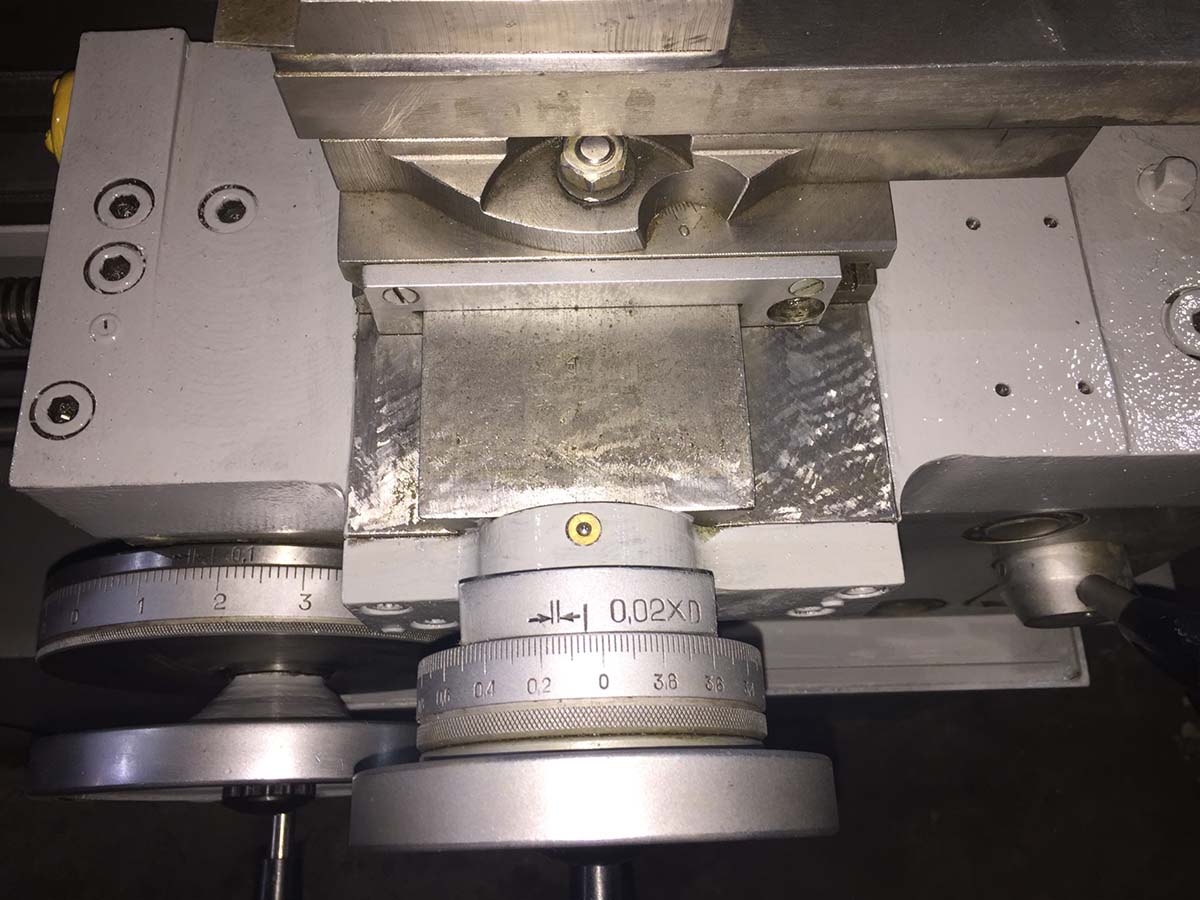

Фото токарно-винторезного станка 250-ИТП

Фото токарно-винторезного станка 250-ИТП. Смотреть в увеличенном масштабе

Фото токарно-винторезного станка 250-ИТП

Фото токарно-винторезного станка 250-ИТП. Смотреть в увеличенном масштабе

Фото токарно-винторезного станка 250-ИТП

Фото токарно-винторезного станка 250-ИТП. Смотреть в увеличенном масштабе

Фото токарно-винторезного станка 250-ИТП

Фото токарно-винторезного станка 250-ИТП. Смотреть в увеличенном масштабе

Фото токарно-винторезного станка 250-ИТП

Фото токарно-винторезного станка 250-ИТП. Смотреть в увеличенном масштабе

Фото токарно-винторезного станка 250-ИТП

Фото токарно-винторезного станка 250-ИТП. Смотреть в увеличенном масштабе

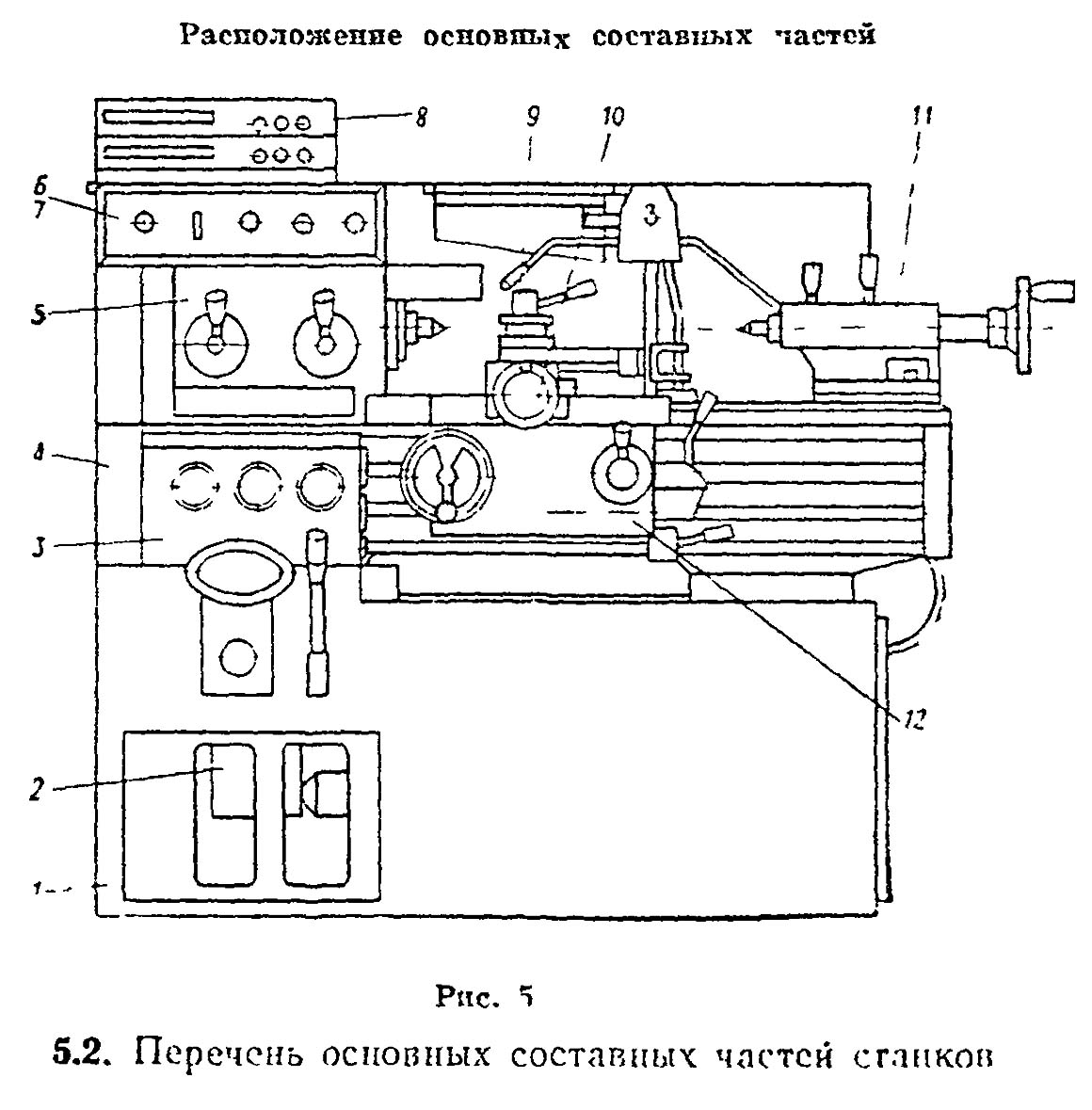

Расположение основных узлов токарного станка 250-ИТП

Расположение основных узлов токарного станка 250-ИТП (иж 250-ИТП)

Расположение основных узлов токарного станка 250-ИТП (иж 250-ИТП). Смотреть в увеличенном масштабе

- Станина - 250ИТП.10.000-01

- Редуктор - 250ИТП.17.000

- Коробка подач - 250ИТП.30.000-01

- Гитара - 250ИТП.25.000

- Бабка передняя - 250ИТП.20.000-01

- Электрооборудование - 250ИТП.90.000

- Электрошкаф - 250ИТП.91.000

- Разводка СЦИ -

- Резцедержатель 4-х позиционный - 250ИТП.61.000

- Суппорт - 250ИТП.60.000-01

- Бабка задняя - 250ИТП.40.000

- Фартук - 250ИТП.50.000

Расположение органов управления токарно-винторезным станком 250-ИТП

Расположение органов управления токарно-винторезным станком 250-ИТП

Расположение органов управления токарно-винторезным станком 250-ИТП. Смотреть в увеличенном масштабе

Спецификация органов управления токарно-винторезным станком 250-ИТП

- Маховик выбора частоты вращения шпинделя

- Рукоятка переключения частоты вращения шпинделя

- Рукоятка установки величины подач и шага резьбы

- Рукоятка установки величины подач и шага резьбы

- Рукоятка установки величины подач и шага резьбы

- Рукоятка переключения трензеля и звена увеличения шага

- Рукоятка переключения перебора

- Вводный выключатель

- Выключатель электронасоса охлаждения

- Пульт предварительного набора

- Цифровое табло

- Кнопка 0 сброса цифрового табло на нуль

- Кнопка А вызова нa цифровое табло начальной абсолютной координаты

- Выключатель Сеть блока индикации

- Кнопка включения маслонасоса

- Кнопка общего останова и аварийного отключения ставка

- Маховик ручной продольной подачи

- Маховик ручной поперечной подачи

- Рукоятка закрепления резцедержателя

- Выключатель освещения

- Рукоятка включения и выключения гайки ходового винта

- Маховик перемещения верхних салазок

- Рукоятка зажима пиноли

- Рукоятка закрепления задней бабки на станине

- Рукоятка реверсирования подачи

- Маховик перемещения пиноли

- Гайка для закрепления задней бабки на станине

- Винт регулирования предохранительного механизма

- Рукоятка пуска и останова

- Маховик верньера

Схема кинематическая токарно-винторезного станка 250-ИТП

Кинематическая схема токарно-винторезного станка 250-ИТП

1. Схема кинематическая токарно-винторезного станка 250-ИТП. Смотреть в увеличенном масштабе

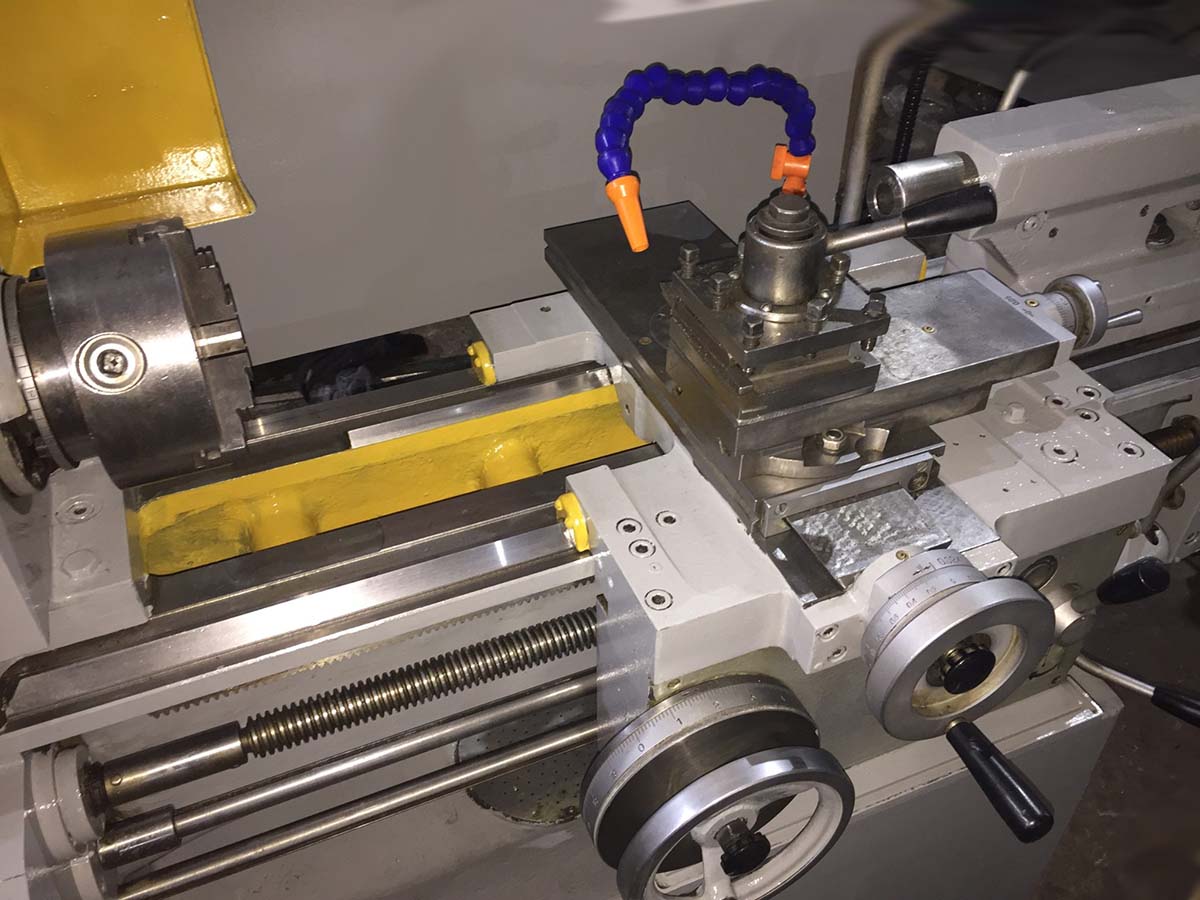

Конструкция основных узлов токарно-винторезного станка иж 250-ИТП

Редуктор (рис. 13—16)

Регулирование натяжения ремня привода главного движения производится смещением корпуса редуктора 5 относительно кронштейна 41, для этого необходимо ослабить болты 40, крепящие редуктор, и вращением болта 38 переместить редуктор.

Натяжение ремня определяется стрелой прогиба, равной 9,5 мм при приложенном усилии 4 кг. Значения крутящих моментов на шпинделе приведены в разделе 2.6.

Изменение частоты вращения шпинделя осуществляется преселективным устройством во время работы станка. Выбор частоты вращения производится маховиком 45, поворотом которого в двух дисках создается определенная комбинация отверстий под фиксирующие пальцы рычагов, переключающих блоки зубчатых колес.

В нужный момент включение предварительно выбранной маховиком частоты вращения шпинделя осуществляется с помощью рукоятки 106 в два этапа: вначале рукоятку оттягивают на себя до появления заметного усилия; удерживая рукоятку в этом положении, выжидают, пока не снизится частота вращения шпинделя (не выше 100 об/мин), затем рукоятку оттягивают до отказа, производя таким образом включение установленной частоты вращения.

При работе на низкой частоте вращения шпинделя (ниже 100 об/мин) включение может быть произведено сразу движением рукоятки до отказа.

Если по каким-либо причинам после первой попытки переключение не произошло, необходимо отпустить рукоятку и произвести переключение повторно.

Передняя бабка (рис. 17—19)

Передняя бабка жестко сбазирована на станине. В случае необходимости выверки оси шпинделя в горизонтальной плоскости надо ослабить болты и гайки, крепящие переднюю бабку к станинe. Ослабить регулировочные болты 8, расположенные в кронштейне задней части передней бабки, выверить ось шпинделя параллельно направляющим станины, закрепить контргайкой регулировочные болты и закрепить переднюю бабку на станине.

Регулирование радиального зазора переднего роликоподшипника у разобранного шпиндельного узла осуществляется следующим образом: на шпиндель устанавливается роликоподшипник, кольца 75, 77 и упорно-радиальный подшипник, гильза 60, шестерня 81, дуплексированный подшипник и разрезная гайка 51.

Винтом разрезной гайки выбирается зазор в резьбе шпинделя до появления заметного усилия при вращении гайки от руки. Ключом производится затяжка роликоподшипника до обеспечения радиального зазора, измеренного по обоим краям роликоподшипника в пределах 0,001—0,004 мм, гайка стопорится винтом.

После этого измеряется расстояние от торца внутреннего кольца подшипника до бурта шпинделя и подгоняется кольцо 72 до замеренной величины с допуском 0,01 мм при обеспечении непараллельности торцев не более 0,003 мм. Затем все детали со шпинделя снимаются и после установки кольца 72 собираются в той же последовательности на шпиндель.

Коробка подач (рис. 21—24)

Передача движения в коробку подач со шпинделя идет: поликлиновым ремнем на приемный вал коробки подач при точении и через сменные шестерни гитары при нарезании резьбы.

Переключение рукояток коробки подач на частотах вращения шпинделя до 63 об/мин допускается производить на ходу станка, на более высоких частотах — на замедлении при кратковременном отключении станка рукояткой 29 (рис. 6, часть I).

Если рукоятка 3 (рис. 6) при этом не включается в положение, «точение», необходимо, отключить станок, рукоятку 6 (рис. 6) установить в положение «нарезание резьбы», включить станок, переключить рукоятку 3 в положение «точение», и, отключить станок, рукоятку 6 установить в положение «точение».

Натяжение ремня привода подач определяется стрелой прогиба верхней ветви, которая должна быть примерно 20 мм при приложении усилия 4 кг.

Прижим задней бабки к станине осуществляется поворотом рукоятки 34, регулирование усилия прижима производится гайками 21. Для более надежного прижима задней бабки предусмотрен дополнительный винт 19

Для выверки осей шпинделя передней и пиноли задней бабки относительно направляющих станины необходимо совместить платы на корпусе 26 и поддоне 23.

Фартук (рис 27—31)

Фартук обеспечивает получение продольных и поперечных подач суппорта вручную, механически от коробки подач через ходовой вал, а также нарезание резьбы при помощи ходового винта

Управление фартуком осуществляется одной рукояткой 90. Перемещение рукоятки при включении того или иного движения совпадает с направлением перемещения суппорта при левом вращении ходового вала, независимо от направления вращения шпинделя.

Для автоматического отключения подач при работе по жестким упорам, а также при перегрузках фартук имеет механизм, который можно регулировать. Для настройки на максимальное тяговое усилие необходимо винт 71 завернуть до отказа, затем вывернуть на 5 оборотов и зафиксировать гайкой.

При срабатывании механизма рукоятка 90 автоматически в нейтральное положение не возвращается и ее переключение необходимо произвести вручную.

Наличие блокировочного устройства исключает одновременной включение ходового винта и ходового вала, а также одновременное включение продольной и поперечной подачи.

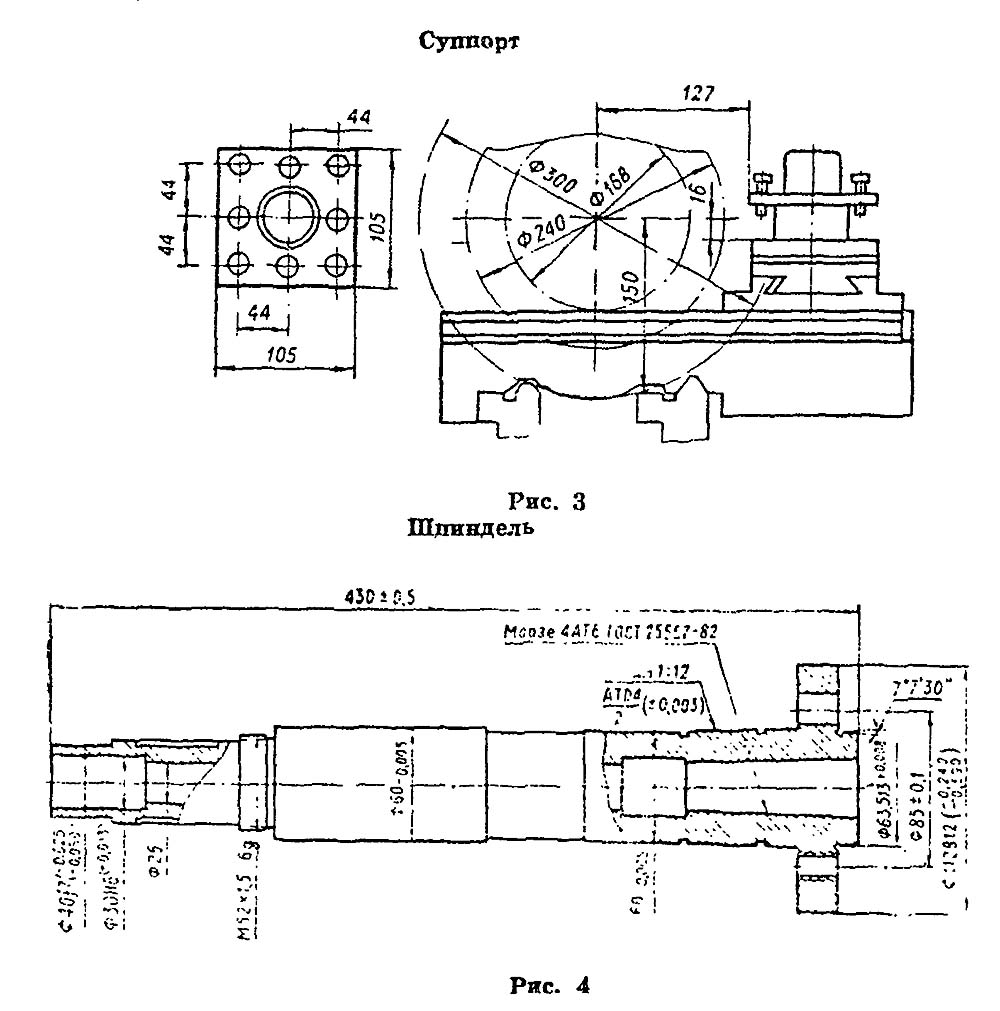

Суппорт (рис. 32—34)

Суппорт крестовой конструкции имеет ручное и механическое продольное перемещение по направляющим станины и поперечное по направляющим каретки. Ручное поперечное перемещение осуществляется маховиком 28. Станок модели 250ИТВФ1 снабжен дополнительным механизмом — верньером, предназначенным для точного отсчета поперечных перемещений суппорта (рис. 47).

Кроме того, верхняя часть суппорта имеет независимое ручное перемещение по направляющим средней поворотной части и может поворачиваться на 60° в сторону рабочего и на 70° от рабочего.

Регулирование «мертвого хода», возникающего в результате износа винта и гайки поперечной подачи суппорта, производить следующим образом: снять крышку 8 и через окно в поперечной каретке ослабить гайку 33, вращая гайку 32, отрегулировать зазор так, чтобы была обеспечена плавность хода поперечной каретки. После регулировки вновь зафиксировать гайку 33.

Суппорт снабжен двумя резцедержателями: 4-х позиционным и кассетным.

Резцедержатель 4-х позиционный (рис 35)

Резцедержатель установлен на верхней каретке суппорта и имеет фиксированные положения через 15°. Для замены его на резцедержатель кассетный необходимо переместить верхнюю каретку суппорта в крайнее левое положение (к шпинделю), отвернуть верхнюю гайку 18, снять с оси 8 резцовую головку 21 со всеми собранными с ней деталями, удалить пружинное кольцо 7 и снять фиксаторный диск 19; вывернуть четыре винта 9 и сухарь 15 (рис. 33), крепящие стойку 13 (рис. 35) и ось 8 к верхней каретке суппорта, снять ось и стойку с фиксирующими штифтами 10.

Читайте также: Электрооборудование станка 250ИТП, 250ИТВ, 250ИТВФ1

Читайте также: Производители токарных станков в России

Токарно-винторезный универсальный станок иж 250-ИТП. Видеоролик.

Технические характеристики токарно-винторезных станков 250-ИТП

| Наименование параметра | 1И611П | 250-ИТП | 250-ИТВ | 250ИТВМ.01 |

|---|---|---|---|---|

| Основные параметры | ||||

| Класс точности по ГОСТ 8-82 | П | П | В | В |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 260 | 300 | 300 | 300 |

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 250 | 240 | 240 | 240 |

| Наибольший диаметр заготовки над суппортом, мм | 125 | 168 | 168 | 168 |

| Наибольшая длина заготовки (РМЦ), мм | 500 | 500 | 500 | 500 |

| Наибольшая длина обточки, мм | 500 | |||

| Высота центров, мм | 135 | 150 | 150 | 150 |

| Высота резца, мм | 16 х 16 | 16 х 16 | 16 х 16 | 16 х 16 |

| Шпидель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 25 | 25 | 25 | 25 |

| Наибольший диаметр прутка, мм | 24 | 24 | 24 | 24 |

| Число ступеней частот прямого вращения шпинделя | 21 | 18 | 18 | 21 |

| Частота прямого вращения шпинделя, об/мин (число ступеней) | 20..2000 (21) | 63..3150 (18) | 63..3150 (18) | 25..2500 (21) |

| Размер внутреннего конуса в шпинделе (ГОСТ 13214) | Морзе 4 | Морзе 4 | Морзе 4 | Морзе 4 |

| Конец шпинделя по ГОСТ 12593-72 | 4 | 4К | 4К | 4 |

| Подачи | ||||

| Наибольшая длина хода каретки, мм | 500 | 500 | 500 | 500 |

| Наибольшее поперечное перемещение суппорта, мм | 180 | 170 | 170 | 165 |

| Продольное перемещение суппорта за один оборот лимба, мм | 20 | 20 | 20 | |

| Цена деления лимба продольного перемещения суппорта, мм | 0,1 | 0,1 | 0,1 | 0,1 |

| Цена деления лимба поперечного перемещения суппорта, мм | 0,02 | 0,02 | 0,02 | 0,05 |

| Поперечное перемещение суппорта за один оборот лимба, мм | 3 | 2 | 2 | 3 |

| Число ступеней продольных подач | 25 | 24 | 24 | 21 |

| Пределы рабочих подач продольных, мм/об | 0,01..3 (25) | 0,01..1,5 | 0,01..1,5 | 0,01..1,8 |

| Число ступеней поперечных подач | 25 | 24 | 24 | 21 |

| Пределы рабочих подач поперечных, мм/об | 0,005..1,5 | 0,005..0,75 | 0,005..0,75 | 0,005..0,9 |

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | нет | нет | нет |

| Наибольшее допустимое тяговое усилие, Н (кг) | 5000 (500) | 5000 (500) | ||

| Количество нарезаемых резьб метрических | 33 | 30 | 30 | 33 |

| Пределы шагов нарезаемых резьб метрических, мм | 0,2..48 (33) | 0,2..24 (30) | 0,2..24 (30) | 0,2..48 (33) |

| Количество нарезаемых резьб дюймовых | 26 | 21 | 21 | 26 |

| Пределы шагов нарезаемых резьб дюймовых, ниток на дюйм | 24..0,5 (26) | 24..1 (21) | 24..1 (21) | 24..0,5 (26) |

| Количество нарезаемых резьб модульных | 35 | 21 | 21 | 25 |

| Пределы шагов нарезаемых резьб модульных, модули | 0,2..30 (35) | 0,2..6 (21) | 0,2..6 (21) | 0,2..12 (25) |

| Пределы шагов нарезаемых резьб питчевых | нет | нет | нет | нет |

| Верхние салазки суппорта (Резцовые салазки) | ||||

| Наибольшее перемещение салазок, мм | 120 | 120 | ||

| Цена деления лимба перемещения салазок, мм | 0,05 | 0,02 | 0,02 | |

| Перемещение салазок за один оборот лимба, мм | 3 | |||

| Резьбоуказатель | нет | нет | нет | нет |

| Блокировка | есть | есть | есть | есть |

| Предохранение от перегрузок | есть | есть | есть | есть |

| Выключающие упоры продольные и поперечные | есть | есть | есть | есть |

| Быстрый ход | нет | нет | нет | нет |

| Задняя бабка | ||||

| Центр в пиноли задней бабки | Морзе 3 | Морзе 3 | Морзе 3 | Морзе 3 |

| Наибольшее перемещение пиноли задней бабки, мм | 85 | 85 | ||

| Цена деления линейки/ лимба перемещения пиноли задней бабки, мм | 1/ 0,05 | 1/ 0,05 | ||

| Поперечное смещение задней бабки, мм | ±10 | ±10 | ±10 | ±10 |

| Электрооборудование | ||||

| Количество электродвигателей на станке | 3 | 3 | 3 | 3 |

| Мощность электродвигателя главного привода, кВт (об/мин) | 3 (1420) | 3 (1430) | 3 (1430) | 3 (1410) |

| Тип электродвигателя главного привода | АОЛ2-32-4 | АИР100S4ПУ3 | ||

| Мощность электродвигателя станции смазки, кВт (об/мин) | 0,08 (1390) | 0,09 (2700) | 0,09 (2700) | 0,09 (1350) |

| Тип электродвигателя гидростанции | АОЛ-012-4 | |||

| Тип станции смазки | С48-12М | С48-12М | ||

| Мощность электродвигателя насоса охлаждения, кВт (об/мин) | 0,15 (2800) | 0,12 (2800) | 0,12 (2800) | 0,18 (3000) |

| Насос охлаждения (помпа) | ПА-22 | ПА-25МС | ||

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота), мм | 1770_970_1300 | 1790_810_1400 | ||

| Масса станка, кг | 1120 | 1180 |

- Станок специальный токарный 250ИТП, 250ИТВ, 250ИТВФ1. Руководство по эксплуатации 250 ИТП.00.000 РЭ, 1985

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки., 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки. Дополнительная информация