514 Станок зубодолбежный вертикальный полуавтомат

схемы, описание, характеристики

Сведения о производителе зубодолбежного полуавтомата 514

Производитель вертикального зубодолбежного полуавтомата 514 Егорьевский станкостроительный завод Комсомолец, СЗК, основанный в 1934 году.

Продукция Егорьевского станкостроительного завода Комсомолец, СЗК

- 5А12 - станок зубодолбежный вертикальный полуавтомат Ø 208

- 5А140П - станок зубодолбежный вертикальный полуавтомат Ø 500

- 5Б150 - станок зубодолбежный вертикальный полуавтомат Ø 800

- 5В833 - станок зубошлифовальный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 40..320

- 5Д32 - станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 800

- 5Д833 - станок зубошлифовальный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 40..320

- 5Е32 - станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 800

- 5К32 - станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 800

- 5К32А, 5К324А - станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 800

- 5К324 - станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 500

- 5К328А - станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 1250

- 5М32 - станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 800

- 5М324А - станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 500

- 53А11 - станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 1250

- 53А50 - станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 500

- 53А80 - станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 800

- 514 - станок зубодолбежный вертикальный полуавтомат Ø 500

- 532 - станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 750

- 5310 - станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 200

- 5327 - станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 1000

514 Станок зубодолбежный вертикальный механический универсальный полуавтомат. Назначение и область применения

Зубодолбежный полуавтомат 514 является одним их первых зубодолбежных станков, разработанных в ЭНИМС в 50-х. Станок 514 был заменен более совершенной моделью 5м14.

Зубодолбежный станок 514 предназначен для нарезания цилиндрических колес с прямыми и косыми зубьями как наружного, так и внутреннего зацепления в условиях индивидуального и главным образом серийного производства. Станок приспособлен для нарезания блоков шестерен. При наличии дополнительных приспособлений на станке можно также нарезать рейки. Станок может быть использован для чернового и чистового нарезания зубьев.

Особенности конструкции и принцип работы зубодолбежного станка 514

Установка и снятие обрабатываемого колеса и установочный подвод долбяка к заготовке производится вручную. Все остальные операции цикла обработки автоматизированы.

Принцип работы. Станок 514 работает по методу обкатки, воспроизводя зацепление двух цилиндрических колес, одно из которых является режущим инструментом (долбяком), а второе заготовкой. Долбяк закрепляется на конец шпинделя и получает прямолинейное возвратно-поступательное движение. При движении вниз долбяк совершает рабочий ход, снимая стружку с заготовки. Обратный ход долбяка является холостым; в это время стол с заготовкой отводится на небольшое расстояние от долбяка.

К моменту начала рабочего хода стол возвращается в исходное положение.

Обрабатываемая деталь или комплект одновременно обрабатываемых деталей устанавливается на оправке в шпинделе стола. Соотношение чисел оборотов долбяка и заготовки обратно пропорционально отношению чисел их зубьев, т. е. они вращаются так, как будто действительно находятся в зацеплении.

До начала обработки долбяк подводится вплотную к наружной поверхности заготовки. После этого включается радиальная подача шпиндельной головки для обеспечения врезания долбяка в заготовку на требуемую глубину. По окончании врезания радиальная подача прекращается и заготовка в течение полного оборота нарезается только с круговой подачей.

В зависимости от величины модуля нарезаемого колеса его обработка осуществляется в один, два и три прохода. При многопроходной обработке процесс резания повторяется перед каждым проходом.

При нарезании зубчатых колес с косыми зубьями используют винтовые направляющие и косозубые долбяки. В этом случае долбяк совершает возвратно-винтовое движение в соответствии с углом наклона зубьев нарезаемого колеса. Направление наклона зубьев долбяка должно быть противоположным направлению наклона зубьев нарезаемого колеса.

Станок 514 работает по полуавтоматическому циклу, для чего служит специальный храповой счетный механизм, обеспечивающий автоматическое выключение станка по окончании нарезания зубчатого колеса.

Нарезание цилиндрических колес на зубодолбежных станках. Общие сведения

В зависимости от положения оси обрабатываемого колеса зубодолбежные станки подразделяются на вертикальные и горизонтальные. Вертикальные станки работают одним круглым долбяком. В зависимости от конструкции различают: а) станки, у которых радиальное врезание осуществляется перемещением суппорта с долбяком, а при холостом ходе заготовка отводится от долбяка; б) станки, у которых радиальное врезание осуществляется перемещением стола с заготовкой, а при холостом ходе долбяк отводится от заготовки.

Горизонтальные станки, как правило, работают двумя спаренными долбяками и предназначены для нарезания цилиндрических колес с шевронными зубьями без канавок.

Отечественные зубодолбежные станки выпускаются пяти типоразмеров, относящихся к двум группам отнотипным по компоновке:

- 5А12, 5В12, 514, 5М14 и др. выполнены с подвижным суппортом шпинделя. Качательное отводное движение во время холостых ходов долбяка осуществляется столом. Однопроходный или двухпроходный цикл осуществляется автоматически, без изменения режимов резания между проходами.

- 5140, 5Б150, 5В150 и 5Б161 станки выполнены с подвижным столом и неподвижной стойкой. Отводное качательное движение осуществляется долбяком. Станки этих моделей могут работать по автоматическому двухпроходному циклу с изменением режимов резания между проходами.

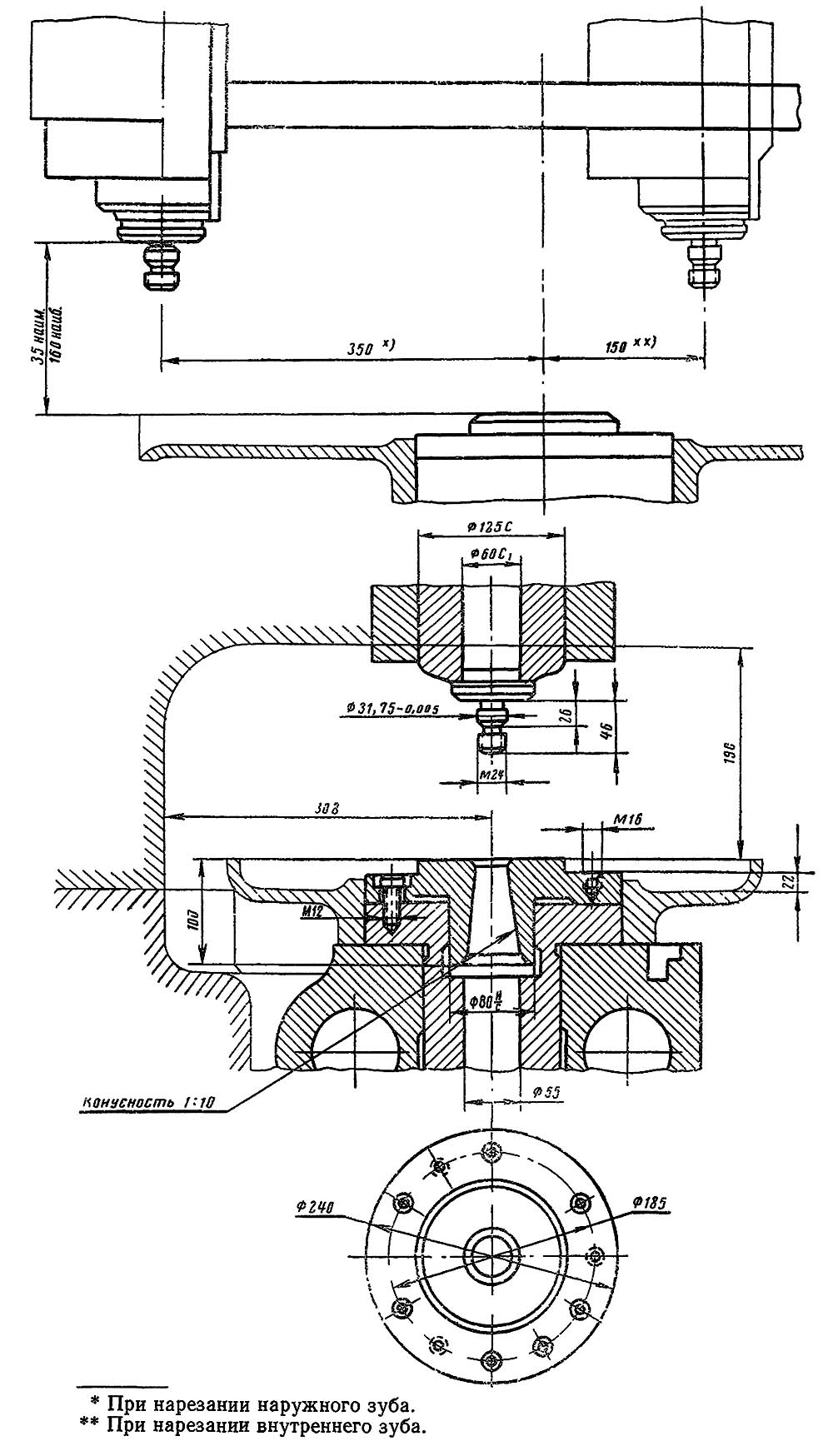

514 Габаритные размеры рабочего пространства и присоединительные базы зубодолбежного станка

Габаритные размеры рабочего пространства станка 514

514 Общий вид зубодолбежного станка

Фото зубодолбежного станка 514

Фото зубодолбежного станка 514

Фото зубодолбежного станка 514

Фото зубодолбежного станка 514. Вид сзади

Фото зубодолбежного станка 514

514 Расположение органов управления зубодолбежным станком

Расположение органов управления зубодолбежным станком 514

Основные узлы станка 514

- А - нижняя часть станины;

- Б — делительная гитара;

- В — верхняя часть станины;

- Г — кривошипно-шатунный механизм привода шпинделя с долбяком;

- Д — шпиндельная головка;

- Е - механизм радиальной подачи шпиндельной головки;

- Ж — стол.

Органы управления станка 514

- квадрат для ручного перемещения шпиндельной головки;

- квадрат для ручного поворота долбяка и заготовки;

- рычаг для изменения направления вращения долбяка и заготовки;

- кнопочная станция;

- рычаг включения радиальной подачи долбяка;

- квадрат для ручного поворота кулачка радиальной подачи долбяка.

Расположение основных узлов зубодолбежного станка 514

Расположение основных узлов зубодолбежного станка 514

Расположение основных узлов зубодолбежного станка 514. Смотреть в увеличенном масштабе

Станок состоит из следующих основных узлов (рис. 105):

- 1. Нижняя станина

- 2. Стол

- 5. Верхняя станина

- 7. Коробка скоростей

- 12. Механизм круговых подач

- 13. Суппорт со шпинделем долбяка

- 15. Механизм для осуществления автоматического цикла

Нижняя станина служит основанием станка. В ней расположены стол и его круговые направляющие, рычаги качания стола, гитара деления (под крышкой 20), электродвигатель и ременная передача быстрого установочного вращения заготовки (под крышкой 19), корпус делительной червячной передачи вращения стола. Под крышкой 21 расположен насос для подачи охлаждающей жидкости.

Верхняя станина монтируется на нижней и имеет в передней части направляющие 22, по которым перемещается суппорт 13. В станине находятся главный электродвигатель, коробка скоростей 7 с рукояткой переключения 23, механизм круговых подач 12 с гитарой подач под наружной крышкой 9, автомат радиальной подачи (врезания) 15, гитара радиальных подач (под крышкой 16) и шатунный механизм 10 возвратно-поступательного движения шпинделя долбяка.

Квадрат 18 служит для ускоренного подвода суппорта вручную, а рукоятка 17 — для включения начала цикла обработки каждого колеса.

Изменение направления вращения шпинделя долбяка и стола производится квадратом 11.

Вращение шпинделя долбяка вручную производится с помощью квадрата 8.

Суппорт перемещается по направляющим верхней станины в радиальном к заготовке направлении. В нем расположены червячная передача, вращающая верхнюю втулку, и шпиндель.

Перемещение суппорта по направляющим верхней станины производится вручную вращением рукоятки с квадратом 4.

Отсчет величины перемещения осуществляется по лимбу 3.

Панель 6 предназначена для пуска и остановки станка, панель 14 — для пуска и остановки быстрого вращения стола.

Структурная схема зубодолбежного станка 514

Схема кинематическая и настройка зубодолбежного станка 514

Кинематическая схема зубодолбежного станка 514

1. Схема кинематическая зубодолбежного станка 514. Смотреть в увеличенном масштабе

2. Схема кинематическая зубодолбежного станка 514. Смотреть в увеличенном масштабе

3. Схема кинематическая зубодолбежного станка 514. Смотреть в увеличенном масштабе

4. Схема кинематическая зубодолбежного станка 514. Смотреть в увеличенном масштабе

Кинематическая схема станка (рис. 106) обеспечивает следующие основные движения:

- Движение резания — главное движение - возвратно-поступательное движение шпинделя долбяка;

- Движения подач:

- Круговая подача - вращение долбяка относительно своей оси;

- Радиальная подача - радиальное движение шпиндельной головки (суппорта) в период врезания долбяка;

- Движением деления и обкатки - вращательное согласованное делительное движение стола с заготовкой;

- Вспомогательные движения:

- Отвода и подвод стола - качательное движение стола с заготовкой от долбяка в момент его обратного хода;

- Быстрое установочное вращение стола с заготовкой;

- Движение счетного механизма для автоматического выключения станка.

Цепь главного движения (резания)

От электродвигателя M1 (N = 2,2 кВт, n = 1440 об/мин) вращение передается через клиноременную передачу 100—280 валу I коробки скоростей.

На валу I расположены два двойных подвижных блока 22, 37 и 29, 46.

В зависимости от положения этих блоков вал II может получить четыре различные скорости вращения.

На левом конце вала II закреплен кривошипный диск с радиальным пазом, в котором установлен подвижный кривошипный палец XXI, связанный с шатуном XX с рейкой, находящейся в зацеплении с шестерней г = 26, сидящей на валу III. На этот же вал III насажена другая шестерня z = 26, находящаяся в зацеплении с рейкой, закрепленной на гильзе шпинделя долбяка. Таким образом шпиндель долбяка получает возвратно-поступательное движение с числом двойных ходов, равным числу оборотов кривошипного диска и вала II.

Расчетные перемещения конечных элементов цепи: 1420 об/мин электродвигателя — nдв.ход шпинделя долбяка.

Уравнение кинематического баланса цепи главного движения:

1440·(100/280)·0,985·iск = nдв.ход

Формула настройки коробки скоростей:

iск = nдв.ход/500

На станке можно получить четыре различных числа двойных ходов долбяка: n = 125; 178; 253 и 359 дв. ходов/мин

Цепь вращательного движения (круговой подачи) долбяка

От вала II через звездочки 28—28 вращение передается валу V. Далее через червячную передачу 3—23 приводится во вращение вал VI, конический реверс 28—42, вал VII гитары круговых подач.

От положения муфты М1 зависит направление вращения долбяка и стола. С помощью сменных колес a2 и b2 гитары круговых подач движение передается на вал VIII, на котором сидит на скользящей шпонке делительный однозаходный червяк, находящийся в зацеплении с червячным колесом z = 100. Внутри червячного колеса закреплена полувтулка с прямолинейными направляющими, касающимися второй полувтулки, закрепленной на шпинделе. Таким образом вращение червячного колеса передается шпинделю.

Так как двойной ход долбяка происходит за каждый оборот вала II, то кинематическая цепь вращательного движения долбяка должна иметь такое передаточное отношение, которое обеспечит за каждый оборот вала II поворот долбяка по дуге делительной окружности на принятую величину круговой подачи sкр.

Расчетное перемещение конечных элементов цепи: один оборот вала II — sкр мм/дв. ход долбяка.

Уравнение кинематического баланса цепи вращательного движения круговой подачи долбяка:

1·(28/28)·(3/23)·(28/42)·(a2/b2)·(1/100)·π·m·zд = sкр

Формула настройки гитары круговых подач:

a2/b2 = (366·sкр) / (m·zд)

При использовании стандартного долбяка с диаметром делительной окружности dд = m·zд= 100 мм формула принимает вид:

a2/b2 = 3,6 sкр)

К станку прилагаются три пары сменных колес, позволяющих установить одну из шести круговых подач долбяка sкр = 0,17; 0,21; 0,24; 0,30; 0,35; 0,44. Так как на расстояние между осями сменных колес неизменно, требуется, чтобы сумма их зубьев всегда была равна 89.

Цепь деления

Вращательное делительное движение стола заимствуется от вала VIII и дальше передается через конические шестерни 30—30, вал IX, конические шестерни 30—30, вал X, сменные шестерни гитары деления a/b·c/d, вал XI и червячную передачу 1—240. Для согласованности движений долбяка и заготовки необходимо, чтобы при повороте долбяка на один зуб (на 1/zд оборота) заготовка тоже поворачивалась на один зуб (на 1/z оборота).

Расчетные перемещения конечных элементов цепи:

1/zд — оборота долбяка -> 1/z — оборота стола.

Уравнение кинематического баланса цепи деления:

1/zд·(100/1)·(30/30)·(30/30)·(a/b)·(c/d)·(1/240) = 1/z

Формула настройки гитары деления:

(a/b) · (c/d) = 2,4(zд/z)

Цепь радиальной подачи долбяка

Радиальная подача долбяка осуществляется перемещением суппорта от винта XVIII, входящего в гайку с конической шестерней 2 = 30, закрепленную в суппорте. На правом конце винта XVIII укреплен ролик, прижимаемый пружиной к профильному кулачку К1. Вращение от вала II через, цепную передачу 28—28, вал V, сменные колеса гитары радиальных подач (a1/b1) · (c1/d1) - передается на вал XIV через конические колеса 24—48 валу XV и червячной передаче 1—40, через муфту М2 червячной передаче 2—40 валу XVII и кулачку радиальной подачи К1. Через ролик Р, катящийся по кулачку, движение передается винту XVIII, а с ним суппорту, несущему шпиндель IV с долбяком. Расчетные перемещения конечных элементов цепи:

1 оборот вала II - sрад мм/дв. ход.

Уравнение кинематического баланса цепи деления:

1·(28/28)·(a1/b1)·(c1/d1)·(24/48)·(1/40)·(2/40)·Н = sрад

где H — шаг подъема архимедовой спирали кулачка в мм.

Формула настройки гитары подач:

(a1/b1)·(c1/d1) = 1600 / Н·sрад

Станок модели 514 снабжен сменными колесами, осуществляющими следующие радиальные подачи:

sрад = 0,024; 0,048; 0,096 мм/дв. ход.

Профили кулачков врезания зубодолбежного станка 514

На одном валу с червячным колесом этой пары насажен неподвижно кулачок К1 радиальной подачи (врезания), вращающийся вместе с этим колесом. К кулачку прижимается пружиной ролик r1, закрепленный на винте XIV.

При вращении кулачка криволинейный участок его профиля, выполненный по спирали, отжимает ролик r1 вправо и перемещает винт XIV (без вращения) в продольном направлении. Винт ввинчен в гайку зубчатого колеса 15, закрепленного в суппорте; при перемещении винта суппорт с долбяком придвигаются к заготовке.

Механизм врезания управляется кулачком K1. Кулачки в зависимости от числа проходов при долблении имеют разные профили. К станку прилагаются три кулачка: для одного (рис. 73, а), двух (рис. 73, б) и трех проходов (рис. 73, в). На станке 514 при однопроходном кулачке за один оборот обрабатываются две заготовки: в первую половину оборота нарезается одна заготовка, во вторую — другая. Двух-и трехпроходные кулачки за один оборот осуществляют соответственно два или три прохода одной заготовки.

Во всех трех кулачках профиль одной четверти окружности построен по кривой — архимедовой спирали. При перемещении ролика по этой спирали (Вр. 90°) происходит врезание на глубину h. Спираль у однопроходного и трехпроходного кулачков начинается от выреза в кулачке, в точке а и, постепенно удаляясь от центра кулачка, оканчивается в точке b; у двухпроходного кулачка спираль начинается в точке а, расположенной под углом 90° от выреза, и оканчивается в точке b. От точки b профили кулачков идут по окружности. У однопроходного кулачка профиль после спирали выполнен по одной окружности, на участке угла 190°; двухпроходного кулачка — по двум окружностям, на участке угла I 90°, каждая спираль (I 90° и II 90°); трехпроходного кулачка — по трем окружностям, на участке угла 90° (I 90°; II 90°; III 90°).

При использовании однопроходного кулачка цикл нарезания одной заготовки заканчивается после полного оборота ее, не считая врезания, при повороте кулачка на 90°. Если колесо нарезается в два или три прохода, то устанавливается соответственно двух- или трехпроходной кулачок и после окончания врезания стол поворачивается на один оборот, а кулачок на 90° при каждом проходе. После первого прохода ролик переходит на следующую окружность кулачка, вследствие чего долбяк углубляется на величину припуска, равную разности радиусов этих окружностей, и стол опять поворачивается на один оборот, а кулачок на 90°. По окончании нарезания ролик попадает во впадину кулачка, с которой началось врезание, винт XIV с суппортом и долбяком под действием пружины отодвигается от зубьев заготовки и станок автоматически останавливается.

Цепь ручного радиального перемещения долбяка

Ручное перемещение долбяка производится съемной рукояткой квадратной головки. За каждый оборот головки гайка 30 перемещается по винту XVIII на 1 (15/30)•6 = 3 мм (шаг винта t = 6 мм), цена каждого деления лимба Л равна 0,02 мм.

Отвод и подвод стола происходит за каждый оборот вала II, который одновременно сообщает двойной ход долбяку. На правом конце вала II закреплен эксцентриковый кулачок К3, по которому катятся два жестко соединенных между собой ролика, помещенные в рамке, соединенной с тягой XXII. При вращении кулачка ролики то поднимаются, то опускаются, а тяга XXII качает рычаг, сидящий вместе с диском на валу XIII. Палец диска с помощью тяги XXIV отводит стол с заготовкой перед началом обратного хода долбяка и подводит его вновь к началу рабочего хода.

Механизм осуществления автоматического цикла зубодолбежного станка 514

Схема механизма автоматического цикла зубодолбежного станка 514

Назначение механизма автоматического цикла

Назначение этого механизма состоит в том, что он управляет механизмом врезания зубьев долбяка в тело нарезаемого колеса на установленную глубину врезания. По достижении требуемой глубины врезания автоматически выключается радиальная подача и включается счетное устройство, контролирующее число полных оборотов шпинделя. Кроме того, механизм после установленного числа оборотов стола автоматически отводит долбяк от заготовки и выключает станок.

Кулачок К1 в процессе нарезания зубьев перемещает вправо ролик Р (рис. 107), соединенный с ним винт XVIII и суппорт и устанавливает долбяк последовательно в соответствующие для нарезания положения. Вращение кулачка К1 производится от двух механизмов: механизма радиальной подачи и счетного механизма.

Действие механизма радиальной подачи было описано выше. Включение механизма производится поворотом рычага Р2 вправо и рычаг закрепляется фиксатором Ф. Во время поворота рычага Р2 его вилка через тягу Т включит муфту М2 (сцепив червячное колесо 40 с валом XVI). Одновременно тяга Т сместит упор У, который приподнимет собачку С, расцепив ее с храповым колесом X.

Левый конец рычага P1 под действием пружины П1 будет опираться на выступ кулачка К1, расположенный на задней его стороне. При своем вращении кулачок К1 отодвигает вправо ролик Р и соединенный с ним винт XVIII, и, таким образом, происходит врезание долбяка в заготовку. До начала врезания долбяк подводится вручную рукояткой 4 (см. рис. 105) в соприкосновение с поверхностью заготовки. В момент окончания врезания левый конец фиксаторного рычага Р1 (см. рис. 106) соскальзывает с выступа, имеющегося на обратной стороне кулачка К1, а пружина П1 поднимает правый его конец с фиксатором и рычаг Р1 освобождается. Последний под действием пружины П2 поворачивается влево и тягой Т выключает муфту М2, отводит упор У, освободив при этом собачку С, которая под влиянием собственного веса опускается и сцепляется с храповиком X. Кулачок К1 теперь уже приводится в движение валом XI, на котором сидит червяк, вращающий стол XII с заготовкой.

На этом же валу (см. рис. 106) эксцентрично насажен кулачок К2, сообщающий качательное движение через тягу XIX сектору е (рис. 107) с укрепленной на нем собачкой С. При этом за каждый двойной ход собачка захватывает один зуб храпового колеса X. Ролик Р в это время будет катиться по цилиндрической части кулачка К1 и поэтому радиальной подачи не будет.

С момента окончания врезания долбяка на полную высоту зуба начинается процесс обработки заготовки колеса, который продолжается в течение одного оборота стола с заготовкой. Когда цикл обработки заканчивается, ролик Р попадает во впадину кулачка К1. Винт XVIII вместе с суппортом под действием пружины отойдет влево, выведя долбяк из зацепления с нарезанным колесом. Одновременно упор В нажимает на конечный выключатель KB и останавливает станок.

Быстрое установочное вращение стола передается от отдельного электродвигателя МП (N = 0,5 кВт, п= 1440 об/мин) через ременную передачу 80—180 на вал XI и делительную червячную передачу 1—240 стола (см. рис. 106).

Узлы зубодолбежного станка 514

Узлы зубодолбежного станка 514

Узлы зубодолбежного станка 514. Смотреть в увеличенном масштабе

Кривошипно-шатунный механизм

Кривошипный диск 2 (рис. 135, а) с пальцем 3 жестко закреплен на валу II коробки скоростей (см. рис. 134). На палец 3 кривошипного диска надет шатун 4, в который ввернут винт 5. имеющий оправа гладкую цилиндрическую шейку. На цилиндрическую часть винта 5 надета гильза 7 с нарезанной на ней рейкой. Последняя находится в постоянном зацеплении с реечным колесом 10, насаженным на шлицевый вал 9.

При вращении кривошипного диска 2 шатун 4 вместе с винтом 5 и гильзой-рейкой 7, которая перемещается в качающейся направляющей 6, сообщают реечной шестерне 10 и валу 9 возвратно-вращательное движение. На этом валу (см. вал III на рис. 134) находится реечное колесо, сообщающее шпинделю возвратно-поступательное движение.

Настройка на требуемую длину хода шпинделя с долбяком достигается поворотом квадрата а винта 1. При повороте этого винта изменяется радиус кривошипного пальца 3, что вызывает изменение длины хода шатуна 4, и рейки 7, которые, в свою очередь, меняют угол поворота реечного колеса 10, обусловливающего длину хода долбяка.

Установка заданного места хода долбяка осуществляется поворотом квадрата б при ослабленных гайке 8 и стопоре 11; при этом винт 5 ввинчивается или вывинчивается из резьбового гнезда шатуна 4. Гильза 7 с рейкой поворачивает реечное колесо 10 и вал 9, поднимая или опуская долбяк.

Механизм отвода стола

В момент хода шпинделя с долбяком вверх эксцентрик 6 (рис. 135, б; см. также Э на рис. 134), укрепленный на валу 5, сообщает возвратно-поступательное движение рамке 4 с двумя роликами, плотно прижатыми к поверхности эксцентрика 6, тяге 3 и хомутику 2. Хомутик 2 связан с коромыслом 1. закрепленным на валике 13. На другом конце валика 13 укреплен кривошипный диск 12 с пальцем 11, на который надет шатун 10, шарнирно связанный с корпусом 9 стола станка.

При ходе шпинделя с долбяком вверх эксцентрик 6 перемещает рамку 4 вниз, поворачивая кривошипный диск 12 и отводя стол с заготовкой от долбяка.

Для устранения ударов, могущих возникнуть при износе деталей механизма отвода стола и влияющих на точность нарезаемых зубьев шестерен, служат планка 8 и упор 7.

Механизм подачи и счетно-выключающее устройство

На рис. 135, в изображен механизм радиальной подачи шпиндельной головки и автоматическое устройство для выключения станка по окончании обработки заготовки.

После быстрого ручного подвода долбяка до соприкосновения с поверхностью заготовки поворотом рычага 11 вправо под выступ фиксатора 10 включается радиальная подача шпиндельной головки для врезания инструмента на требуемую глубину.

Фиксатор 10 прикреплен к рычажку 12, который покоится своим левым концом на выступе (на рисунке не виден) тыльной части кулачка 16, удерживая этим рычаг 11 во включенном положении.

Вместе с рычагом 11 перемещается вправо тяга 21, поводок которой включает торцовую кулачковую муфту М2, связывающую червячное колесо 22 с валом 23. Одновременно при смещении тяги 21 вправо сухарь 18 приподнимает собачку 2 храпового механизма и удерживает ее от сцепления с храповым колесом 19.

Врезание осуществляется кулачком 16, который приводится во вращение от вала 5 через сменные колеса 6, коническую передачу 4, червячную передачу 7—22, вал 23, червяк 20 и червячное колесо 3, сидящее на одном валу с кулачком 16. К поверхности кулачка 16 пружиной прижимается ролик 13, укрепленный на правом конце винта 17, связанного со шпиндельной головкой.

В начале рабочего цикла ролик 13 находится во впадине кулачка 16. При вращении кулачка ролик катится по его криволинейной поверхности и перемещает винт 17 и шпиндельную головку вправо, осуществляя врезание долбяка в заготовку.

Как только врезание закончится и осевое перемещение винта 17 прекратится, выступ на тыльной части кулачка 16 отходит от левого конца рычага 12 и последний под действием пружины 9 приподнимает фиксатор 10, освобождая рычаг 11, который под действием пружины 8 поворачивается влево, смещая влево вал 21. При смещении влево вал 21 выключает муфту М2, освобождая червячное колесо и разъединяя цепь вращения кулачка от вала 5. Одновременно смещается влево и сухарь 18, освобождая собачку 2. Собачка под действием собственного веса опускается и входит в зацепление с храповым колесом 19, которое начинает поворачиваться вследствие качания сектора 1, приводимого в движение от кулачка К2, закрепленного на валу X (см. кинематическую схему рис. 134).

При каждом качательном движении сектора 1 и храповой собачки 2 храповое колесо 19 поворачивается на один зуб, приводя в движение через червячную передачу 20—3 кулачок 16; при этом ролик 13 будет скользить по концентричной части профиля кулачка, вследствие чего радиальной подачи происходить не будет. С этого момента стол с заготовкой должен совершить один поворот для полной обработки заготовки.

По окончании цикла обработки ролик 13 попадает во впадину кулачка 16, винт 17 под действием пружины (на чертеже не показана) перемещается влево и, нажав упором 14 на конечный выключатель 15, выключает станок.

Читайте также: Зубофрезерные станки для цилиндрических колес

Методы зубонарезания. Видеоролик.

Технические характеристики зубодолбежного станка 514

| Наименование параметра | 514 | 5м14 |

|---|---|---|

| Основные параметры станка | ||

| Наибольший диаметр нарезаемых цилиндрических прямозубых колес, мм | 20..500 | 20..500 |

| Наибольший диаметр нарезаемых колес с внутренним зацеплением, мм | 550 | 550 |

| Наибольший модуль нарезаемого колеса, мм | 2..6 | 2..6 |

| Наибольшая длина зуба наружного зацепления (длина нарезки), мм | 105 | 105 |

| Наибольшая длина зуба (длина нарезки) внутреннего зацепления, мм | 75 | 75 |

| Наибольший угол наклона винтового зуба, град | 23° | 23° |

| Наибольшее расстояние от оси долбяка (шпинделя, штосселя) до оси стола (планшайбы), мм | 0..350 | 0..350 |

| Расстояние от зеркала стола (планшайбы) до торца шпинделя, мм | 35..160 | 45..170 |

| Суппорт. Штоссель (Шпиндель) | ||

| Наибольшее продольное перемещение суппорта, мм | 500 | |

| Наибольший ход штосселя долбяка, мм | 125 | 125 |

| Цена деления шкалы установки глубины долбления зуба, мм | 0,02 | |

| Наибольший диаметр устанавливаемого долбяка, мм | ||

| Пределы чисел двойных ходов долбяка в минуту | 125..359 | 124, 179, 265, 400 | Круговая подача инструмента, мм/дв.ход | 0,17..0,44 | Радиальная подача инструмента, мм/дв.ход | Число радиальных подач инструмента |

| Диаметр оправки под долбяк, мм | ||

| Конец шпинделя для крепления инструмента | ||

| Рабочий стол (планшайба) | ||

| Диаметр фланца рабочего стола (планшайбы), мм | 240 | |

| Диаметр отверстия в шпинделе рабочего стола, мм | ||

| Наибольший отход стола от режущей кромки инструмента во время холостого хода, мм | 0,5 | |

| Быстрое вращение стола, об/мин | ||

| Цена деления лимба установки межцентрового расстояния, мм | ||

| Автоматический подвод | ||

| Автоматический останов | есть | |

| Привод и электрооборудование станка | ||

| Количество электродвигателей на станке | 3 | |

| Электродвигатель главного привода, кВт | 2,8 | 2,8 |

| Электродвигатель привода быстрого вращения стола, кВт | 0,6 | |

| Электродвигатель насоса охлаждения, кВт | 0,12 | |

| Суммарная мощность электродвигателей, кВт | ||

| Габаритные размеры и масса станка | ||

| Габаритные размеры станка (длина х ширина х высота), мм | 1800 х 1350 х 2200 | |

| Масса станка с электрооборудованием и охлаждением, кг | 3450 |

- Зубодолбежный станок Модель 514 Руководство по уходу и обслуживанию, 1959.

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965.

- Гальперин Е.И. Наладка зуборезных станков, 1960.

- Козлов Д.Н. Зуборезные работы, 1971.

- Кучер А.М., Киватицкий М.М., Покровский А.А., Металлорежущие станки (Альбом общих видов, кинематических схем и узлов), 1972, Стр. 260.

- Лоскутов В.В., Ничков А.Г. Зубообрабатывающие станки, 1978.

- Малахов Я.А. Зубообрабатывающие и резьбофрезерные станки и их наладка, 1972.

- Мильштейн М.З. Нарезание зубчатых колес, 1972.

- Овумян Г.Г., Адам А.И. Справочник зубореза, 1983.

- Птицин Г.А., Кокичев В.Н. Зуборезные станки, 1957.

- Шавлюга Н.И. Расчет и примеры наладок зубофрезерных и зубодолбежных станков, 1978.

- Руководящий материал для конструкторов, проектирующих технологическую оснастку. Основные данные и посадочные места металлорежущих станков. НИИМАШ, 1968.

Список литературы по зубообработке

Связанные ссылки. Дополнительная информация