561 Станок резьбофрезерный горизонтальный полуавтомат

схемы, описание, характеристики

Сведения о производителе резьбофрезерного полуавтомата 561

Производитель горизонтального резьбофрезерного полуавтомата 561 - Станкостроительный завод им. ЦК Машиностроения переименованный в дальнейшем в Средневолжский станкостроительный завод, СВСЗ.

Станок запущен в производство в 1935 году. Это был первый резьбофрезерный станок, разработанный и изготовленный в СССР.

Станки токарные производства СВСЗ

- 1А616 станок токарно-винторезный универсальный, Ø 320

- 1А616к станок токарно-винторезный с АКП, Ø 320

- 1А616П станок токарно-винторезный повышенной точности, Ø 320

- 1Б811 станок токарно-затыловочный, Ø 250

- 1Е811 станок токарно-затыловочный, Ø 250

- 1П611 станок токарно-винторезный универсальный, Ø 250

- 16Б16 станок токарно-винторезный универсальный, 320

- 16Б16А станок токарно-винторезный особо высокой точности, Ø 320

- 16Б16КА станок токарно-винторезный особо высокой точности с АКП, Ø 320

- 16Б16П станок токарно-винторезный повышенной точности, Ø 320

- 16Б16КП станок токарно-винторезный повышенной точности с АКП, Ø 320

- 16Б16Ф3 станок токарный патронно-центровой с ЧПУ, Ø 320

- 16Б16Т1 станок токарный с ЧПУ, Ø 320

- 16Д16АФ1 станок токарно-винторезный особо высокой точности с УЦИ, Ø 320

- 16С16А станок токарно-винторезный особо высокой точности, Ø 320

- 162-ВУ станок токарно-винторезный универсальный, Ø 320 х 750

- 162-СП станок токарно-винторезный универсальный, Ø 320 х 750

- 561 станок резьбофрезерный, Ø 400 х 700

- 1615 станок токарно-винторезный универсальный, Ø 320

- 1616 станок токарно-винторезный универсальный, Ø 320

- 1716ПФ3 станок токарный с ЧПУ, Ø 320

- 1811 станок токарно-затыловочный, Ø 250

- 5350А станок шлицефрезерный полуавтомат, Ø 150

- К-96 станок токарно-затыловочный, Ø 290

- КТ-141 станок токарный патронный с ЧПУ, Ø 200 х 100

- Samat 400 станок токарно-винторезный повышенной точности, Ø 400

- Умелец станок токарный настольный, Ø 175

561 Станок горизонтальный резьбофрезерный полуавтомат. Назначение и область применения

Станок предназначен для фрезерования длинных наружных резьб в условиях серийного производства. В индивидуальном и мелкосерийном производстве станок применяется также для нарезания коротких резьб, фрезерования шлицевых валиков и нарезания цилиндрических зубчатых колес. При наличии дополнительных приспособлений на станке могут быть нарезаны внутренние резьбы.

На станке можно производить следующие основные виды работ:

- фрезерование однозаходных и многозаходных резьб различного профиля с нормальным шагом;

- фрезерование винтовых канавок с большим шагом;

- фрезерование продольных пазов различного профиля и вида;

- фрезерование многошлицевых валиков и цилиндрических зубчатых колес методом обкатки.

Особенности конструкции и принцип работы станка

Для фрезерования длинных резьб, винтовых канавок и продольных пазов применяются дисковые фрезы соответствующего профиля; для фрезерования коротких крепежных резьб — гребенчатые фрезы. Зубчатые колеса и многошлицевые валики нарезают червячными фрезами. Фрезы устанавливают на шпинделе фрезерной головки, который приводится во вращение в соответствии с выбранной скоростью резания.

Фрезерная головка сделана поворотной. В процессе настройки станка ось шпинделя устанавливают так, чтобы плоскость вращения дисковой фрезы совпадала с направлением фрезеруемой канавки. Гребенчатые резьбовые фрезы располагают параллельно оси обрабатываемой детали: Червячные фрезы устанавливают так, чтобы направление их витков совпадало с направлением впадин нарезаемой детали.

Обрабатываемую деталь закрепляют в шпинделе передней бабки. Для закрепления обрабатываемых деталей применяются поводковые, цанговые и кулачковые патроны. Длинные валы поддерживаются задней бабкой, а в случае необходимости — подвижным и неподвижным люнетами.

При фрезеровании длинных резьб, дисковой фрезе, расположенной под углом, равным углу подъема резьбы, сообщается вращение в соответствии с выбранной скоростью резания. Обрабатываемой детали, установленной в центрах передней и задней бабок и поддерживаемой люнетами, сообщается медленное вращение в соответствии с заданной скоростью подачи. Движением образования винтовой поверхности является перемещение суппорта с фрезерной головкой, увязанное с вращением детали. За каждый оборот детали фрезеруется один виток резьбы. Многозаходные резьбы фрезеруются последовательно ход за ходом. После фрезерования каждого захода производится делительный поворот обрабатываемой детали.

Нарезание коротких резьб гребенчатыми фрезами производится при аналогичном сочетании движений, однако в этом случае все витки резьбы фрезеруются за один оборот детали.

561 Общий вид резьбофрезерного станка-полуавтомата

Общий вид резьбофрезерного станка 561

Основные узлы станка

- А — передняя бабка;

- Б — суппорт;

- В — фрезерная головка;

- Г — задняя бабка;

- Д — коробка скоростей;

- Е — станина.

Органы управления станка

- рукоятка для настройки станка на различные виды работ;

- рукоятки переключения коробки скоростей;

- рукоятка управления станком;

- маховичок ручной поперечной подачи фрезерной головки;

- рукоятка управления коробкой подач.

561 Расположение органов управления шлицефрезерным полуавтоматом

Расположение органов управления шлицефрезерным станком 561

Расположение органов управления шлицефрезерным полуавтоматом 561. Смотреть в увеличенном масштабе

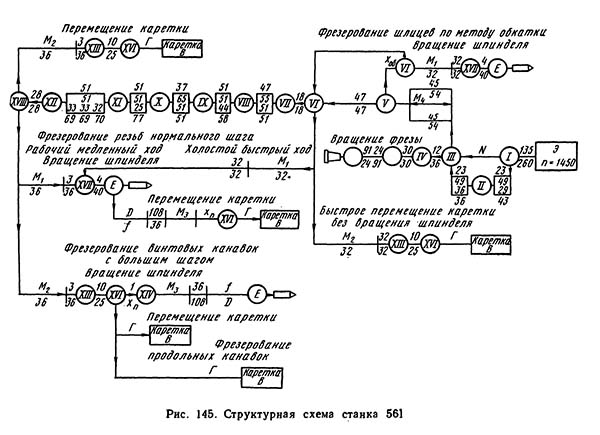

Схема кинематическая резьбофрезерного станка 561

Кинематическая схема резьбофрезерного станка 561

1. Схема кинематическая резьбофрезерного станка 561. Смотреть в увеличенном масштабе

2. Схема кинематическая резьбофрезерного станка 561. Смотреть в увеличенном масштабе

3. Схема кинематическая резьбофрезерного станка 561. Смотреть в увеличенном масштабе

Краткое описание кинематической схемы станка 561

Движения в станке

В зависимости от вида производимых на станке работ шпинделю передней бабки и суппорту фрезерной головки могут сообщаться:

- Движение резания — вращение шпинделя фрезерной головки с фрезой

- движение подачи

- движение деления

- движение обкатки

- движение образования винтовой поверхности

Вспомогательные движения

- быстрое вращение шпинделя передней бабки

- быстрое перемещение суппорта с фрезерной головкой в продольном направлении

- движения механизма управления и переключения

- работа делительного устройства.

Кинематика станка модели 561

Движение резания

Шпиндель VI (рис. 103, а) фрезерной головки приводится во вращение электродвигателем мощностью 3 кВт через плоскоременную передачу 135—260, коробку скоростей, ходовой вал III, винтовую зубчатую передачу 12—36, вал IV. конические колеса 30—30, вал V и цилиндрические шестерни 24—91—24.

В коробке скоростей имеется два двойных подвижных блока шестерен Б1 и Б2 с торцовыми зубьями на внутренних сторонах. Как видно из рис. 103, 6, шпиндель имеет пять скоростей вращения. Четыре скорости вращения вала III и соответственно шпинделя VI получаются за счет обычного передвижения блоков Б4 и Б2. Пятая скорость вращения достигается непосредственным соединением торцовых зубьев обоих блоков шестерен.

Косозубые шестерни 12 и колесо 36 установлены соответственно на валах III и IV на направляющих шпонках. Это позволяет, не нарушая кинематической цепи движения резания, перемещать фрезерную головку в продольном и поперечном направлениях.

Коническая передача 30—30 необходима для поворота фрезерной головки относительно оси вала IV в соответствии с углом подъема винтовой линии фрезеруемой резьбы или канавки.

Фрезерная головка имеет подвеску для поддержания шпиндельных оправок.

Наименьшая скорость вращения шпинделя фрезерной головки nmin c учетом упругого скольжения ремня определяется выражением:

Движения подач

Привод подач состоит из конического реверса, 32-ступенчатой коробки подач, гитары сменных колес и ряда передаточных механизмов. Коробка подач шестиваловая с перебором.

Расположенные соосно валы IX, XI и XIII несут на себе десять одиночных наглухо закрепленных шестерен. Кроме того, на валу XIII находится свободно вращающийся двойной блок шестерен 33, 69.

На валах X, XII и XIV, также расположенных соосно, установлены двойные подвижные блоки шестерен Б3, Б4, Б5, Б6 и Б7. На валу XIV так же, как и на валу XIII, находится свободно вращающийся двойной блок шестерен 33, 70, являющийся переборным устройством.

Нетрудно видеть, что блоки шестерен Б3, Б4, Б5 и Б6 позволяют сообщить валу XIII шестнадцать различных скоростей вращения, которые могут сообщаться валу XIV либо непосредственно, когда блок шестерен Б7, как показано на схеме, находится в зацеплении с шестерней 51, либо через перебор, когда блок шестерен Б7 введен в зацепление с шестерней 33 блока, свободно сидящего на валу XIII. В этом случае вращение от вала XIII передается валу XIV через шестерни 32—70, 33—69 и 33—69.

Коробка подач связана с механизмом переключения конической передачей 28—28, валом XV и червячной передачей 3—36. Механизм переключения связан также шестернями 32—32 и 32—32 с быстро вращающимся валом VIII, от которого заимствуются быстрые перемещения рабочих органов станка и движения делительное и обкатки.

Вспомогательные движения

Механизм переключения состоит из двусторонних кулачковых муфт М2 и М3. односторонней кулачковой муфты М4, управляющего вала XXIII с барабанными кривыми и рычажной системы. При включении муфты М2 вниз вращение от червячной шестерни 36 через полый вал XVII и червячную передачу 4—40 передается шпинделю передней бабки, сообщая ему круговую подачу. При включении муфты М2 вверх шпиндель получает быстрое вращение.

Включением муфты М3 вверх или вниз можно через вал XVI, винтовые шестерни 10—25 и ходовой винт XX сообщить суппорту с фрезерной головкой соответственно рабочую подачу или быстрое перемещение.

Муфта М4 связывает кинематическую цепь, соединяющую шпиндель XVIII с ходовым винтом XX.

Механизм переключения в зависимости от вида работ, выполняемых на станке, предварительно настраивается на определенный цикл работы с помощью штурвала Ш. Для этого последний оттягивают на себя и поворачивают в положение, руководствуясь табличкой с соответствующей надписью, после чего движением от себя ставят штурвал в первоначальное положение. При этом штурвал Ш сцепляется с шестерней 50 посредством цилиндрического штифта.

В процессе работы переключающий механизм управляется рукояткой Р, которая воздействует на вал XXIII через вал XXI, винтовые шестерни 18—18, ходовой валик XXII и двойную реечную передачу 60 — рейка — 50.

Продольное ручное перемещение суппорта с фрезерной головкой производится через червячную передачу 1—40 с помощью рукоятки, надеваемой на квадратный конец вала XXIV. Поперечная подача и поперечное установочное перемещение суппорта осуществляется только вручную маховичком Мх, установленным на поперечном ходовом винте с шагом 5 мм.

Делительный поворот детали при нарезании многозаходных резьб или многозаходных винтовых канавок осуществляется с помощью делительного диска Д1 и защелки.

Кинематические цепи станка модели 561 при различных видах работ

Структурная схема резьбофрезерного станка 561

1. Схема Структурная резьбофрезерного станка 561. Смотреть в увеличенном масштабе

Схемы настройки резьбофрезерного станка 561

Схемы настройки резьбофрезерного станка 561. Смотреть в увеличенном масштабе

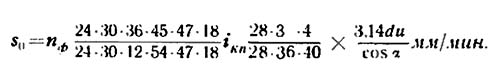

Фрезерование резьбы

При настройке станка дли данного вида работы (рис. 104, а) включается муфта М4; муфта М2 сцепляется с червячным колесом 36, а муфта М3 устанавливается в нейтральное положение.

Круговая подача шпинделя XVIII осуществляется от ходового вала III через конический реверс 45—54—54, вал VII, шестерни 47—47, вал VIII, цепную передачу 18—18, коробку подач, конические шестерни 28—28, вал XV, червячную передачу 3—36, кулачковую муфту М2, полый вал XVII и червячную передачу 4—40.

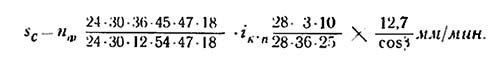

Истинная величина подачи so с учетом подъема винтовой линии резьбы выражается формулой:

Зная число оборотов фрезы в минуту nф, диаметр обрабатываемого изделия du в мм и угол подъема винтовой линии резьбы а. можно по заданной величине подачи sо определить требуемое передаточное отношение коробки подач iKn .

Перемещение суппорта с фрезерной головкой производится от шпинделя изделия через делительный диск Д1, шестерни 108—36, кулачковую муфту М4. вал XIX и сменные колеса гитары резьбы a1-b1 и и c1-d1. За один оборот изделия суппорт должен переместиться па величину, равную произведению числа заходов Ки на шаг t и нарезаемой резьбы, т. е.

Фрезерование винтовых канавок

Ввиду того, что винтовые канавки имеют крупный шаг, в кинематической цепи шпиндель изделия— ходовой винт ведущим приходится делать не шпиндель, а ходовой винт. Для этого муфта М2 (рис. 104, б) ставится в нейтральное положение, муфта М3 сцепляется с червячным колесом 36, а муфта М4 остается включенной. В этом случае движением подачи является относительное перемещение фрезы вдоль фрезеруемой канавки с углом наклона β. Величина подачи sc определяется уравнением кинематической цепи

И в этом случае перемещение суппорта с фрезерной головкой должно быть точно согласовано с вращением детали. При перемещении суппорта на шаг Т винтовой канавки деталь должна повернуться на один оборот, т. е.

Фрезерование продольных пазов

В этом случае шпиндель с обрабатываемой деталью должен оставаться неподвижным. Для этого муфта М4 (рис. 104, в) выключается, а шпиндель надежно фиксируется в определенном положении. Подача суппорта с фрезерной головкой осуществляется ходовым винтом XX, который получает вращение or червячной шестерни 36 через вал XVI и винтовые колеса 10—25.

Для этого, как и в предыдущем случае, муфта М3 сцепляется с червячным колесом 36, а муфта М2 устанавливается в нейтральное положение.

Продольный паз можно представить как винтовую канавку с углом наклона β=0°. В таком случае выбор передаточного отношения коробки подач iKn для получения заданной подачи s можно производить по формуле для фрезерования винтовых канавок с учетом того, что cosβ= 1.

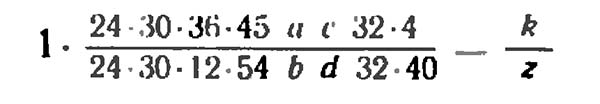

Фрезерование методом обкатки

Для осуществления этого метода необходимо обеспечить определенную кинематическую связь между вращением фрезы и обрабатываемой детали. Суппорт с фрезерной головкой должен при этом получать подачу вдоль оси детали. Кинематическая связь между шпинделем фрезы и обрабатываемой деталью обеспечивается гитарой обкатки и деления со сменными колесами а, b, с и d (рис. 104, г).

В этом случае шестерни 47 и 47 снимаются с валов VII и VIII, муфта М2 сцепляется с цилиндрической шестерней 32, муфта М3 сцепляется с червячным колесом 36, а муфта М4 выключается.

Как известно, при работе методом обкатки за, один оборот червячной фрезы деталь должна повернуться на К/Z оборотов, где k — число ходов червячной фрезы, a z — число зубьев или число шлицев детали. В соответствии с этим условием уравнение кинематической цепи от фрезы до шпинделя детали должно иметь вид

При работе методом обкатки подачи суппорта s o рассчитывается на один оборот детали. Уравнение кинематической цепи от шпинделя детали до суппорта имеет вид

Читайте также: Зубофрезерные станки для цилиндрических колес

Технические характеристики резьбофрезерного станка 561

| Наименование параметра | 561 | |

|---|---|---|

| Основные параметры станка | ||

| Высота центров станка, мм | 200 | |

| Наибольший диаметр обрабатываемой детали над станиной, мм | 400 | |

| Наибольший диаметр обрабатываемой детали над суппортом, мм | 200 | |

| Диаметр отверстия полого шпинделя, мм | 82 | |

| Наибольшая длина фрезерования, мм | 700 | |

| Наибольшая глубина фрезерования, мм | 25 | |

| Пределы нарезаемых шагов метрических резьб, мм | 1..48 | |

| Наибольший шаг винтовой канавки, мм | 700 | |

| Пределы нарезаемых шагов дюймовых резьб, дюйм | 1/16..16/4 | |

| Наибольший нарезаемый модуль, мм | 12 | |

| Пределы диаметров применяемых в станке фрез, мм | 70..115 | |

| Количество скоростей вращения шпинделя | 5 | |

| Пределы чисел оборотов шпинделя в минуту, об/мин | 55..250 | |

| Количество скоростей круговых подач обрабатываемой детали | 32 | |

| Количество величин продольных подач фрезерной головки | 32 | |

| Пределы скоростей круговых подач детали, об/мин | 0,014..52 | |

| Привод и электрооборудование станка | ||

| Количество электродвигателей, установленных на станке | ||

| Электродвигатель главного привода, кВт | 3 | |

| Габаритные размеры и масса станка | ||

| Габаритные размеры станка (длина х ширина х высота), мм | ||

| Масса станка с электрооборудованием и охлаждением, кг |

Связанные ссылки. Дополнительная информация