675 станок фрезерный универсальный инструментальный

схемы, описание, характеристики

Сведения о производителе фрезерного универсального станка 675

Фрезерный универсальный станок модели 675 разработан и выпускался предприятием Одесский завод фрезерных станков им. С.М.Кирова, ОЗФС, основанным в 1944 году.

Также, универсальный инструментальный фрезерный станок 675 выпускался, предприятиями:

Станки, выпускаемые Одесским заводом фрезерных станков

- 6А75В - станок фрезерный универсальный высокой точности, 200 х 630

- 6А75ВФ1 - станок фрезерный универсальный высокой точности с УЦИ, 200 х 630

- 6Б75В - станок фрезерный универсальный высокой точности, 200 х 630

- 6Б75ВФ1 - станок фрезерный универсальный высокой точности с УЦИ, 200 х 630

- 675 - станок фрезерный универсальный, 200 х 630

- 675П - станок фрезерный универсальный повышенной точности, 200 х 630

- 678М - станок фрезерный универсальный, 220 х 600

- 6720В - станок фрезерный универсальный высокой точности, 200 х 630

- 6720ВФ2 - станок фрезерный универсальный высокой точности c ЧПУ, 200 х 630

675 станок фрезерный универсальный инструментальный. Назначение и область применения

Инструментальный широкоуниверсальный станок 675 выпускался Одесским заводом фрезерных станков в 60-х годах прошлого века и заменил устаревшие модели станков 678М (1948 год) и 679 (1959 год).

В свою очередь станок модели 675 был заменен более продвинутой моделью - 6А75в.

Фрезерный станок модели 675 предназначен для фрезерования деталей цилиндрическими, дисковыми и фасонными фрезами при помощи горизонтального шпинделя, и торцовыми, концевыми и шпоночными фрезами при помощи поворотного вертикального шпинделя, который при необходимости может быть повернут под углом.

Принцип работы и особенности конструкции станка

Обрабатываемая деталь может быть установлена на основном столе с вертикальной рабочей плоскостью или на угловом столе с горизонтальной рабочей плоскостью. Для обработки наклонных поверхностей деталь может устанавливаться на универсальном столе.

Для обработки деталей, требующих деления, могут быть использованы круглый стол либо делительная головка.

Используя резцовую, быстроходную, долбежную головки и комплект вспомогательного инструмента, можно выполнять на станке расточные, сверлильные и долбежные работы. Подробное описание этих устройств приводится ниже.

К станку прилагается удобный для пользования инструментальный шкаф, а также комплект приспособлений и инструмента.

Технологические возможности станка могут быть значительно расширены применением принадлежностей и приспособлений, поставляемых за особую плату.

На станке 675 можно выполнять ряд фрезерных и расточных работ с высокой точностью, которая может быть достигнута, если станок установлен в помещении с постоянной температурой 20±2°С и влажностью 65±5%, если вблизи станка нет источников тепла и вибрации. На станке можно выполнять, также, сверление и рассверливание, долбление, центрование, цекование, зенкерование, развертывание, растачивание.

Наличие двух шпинделей горизонтального и поворотного вертикального, а также большого количества принадлежностей к станку, делает его широкоуниверсальным и удобным для работы в инструментальных цехах машиностроительных заводов при изготовлении приспособлений, инструмента, рельефных штампов и прочих изделий.

Широкий диапазон оборотов шпинделя и подач, наличие механических подач и быстрых перемещений обеспечивают экономичную обработку различных деталей в оптимальных режимах.

Станок применяется в единичном и мелкосерийном производстве в инструментальных и механических цехах машиностроительных предприятий.

Универсальный фрезерный станок 675 поставлялся в одном из трех исполнений:

- 675 - стандартное исполнение. Станок комплектовался:

- вертикальная головка

- тиски

- инструмент

- угловой горизонтальный стол

- 675-I - для фрезерования деталей под углом. Станок комплектовался:

- вертикальная головка

- угловой универсальный стол

- круглый стол

- делительная головка

- тиски

- инструмент

- 675-II - для нарезания спиралей и сложного деления. Станок комплектовался:

- вертикальная головка

- угловой универсальный стол

- круглый стол

- делительная головка, гитара

- быстроходная головка для сверления отверстий в цветных металлах

- тиски

- инструмент

- долбежная головка

Класс точности станка Н.

Преимущества использования широкоуниверсального фрезерного станка 675:

- Литая массивная чугунная станина поглощает вибрации и позволяет сохранить качество обрабатываемых на станке деталей

- Возможно фрезерование как небольших деталей, так и деталей длиной до 800мм, шириной 250мм и более

- Использование станка в инструментальных и механических цехах с мелкосерийным и индивидуальным производством

- Реализована возможность производить долбежные операции (при приобретении за дополнительную плату долбежной головки)

- Удобное (интуитивно понятное), классическое управление станком

- Небольшие габариты станка позволяют разместить его практически в любом помещении, в том числе и гараже

- Широкий диапазон вращения горизонтального и вертикального шпинделей позволяет подобрать наиболее подходящие режимы резания

- Подача СОЖ осуществляется электронасосом. Производительность электрического насоса 22 л/мин

- Станок имеет дополнительную шпиндельную (вертикальную) головку, расположенную на выдвижном хоботе, которою можно поворачивать под углом ±90 градусов в двух взаимно перпендикулярных плоскостях.

Основные характеристики фрезерного широкоуниверсального станка 675

Производитель: Одесский завод фрезерных станков им. С.М.Кирова.

- Размеры рабочей поверхности вертикального стола (основного) - 200 х 500 мм

- Размеры рабочей поверхности углового горизонтального стола - 200 х 630 мм

- Расстояние от оси горизонтального шпинделя до поверхности углового стола - 55..355 мм

- Расстояние от торца вертикального шпинделя до поверхности углового стола - 0..280 мм

- Наибольший продольный ход стола (X) - 320 мм

- Наибольший вертикальный ход стола (Z) - 300 мм

- Наибольший поперечный ход шпиндельной бабки (Y) - 200 мм

- Конец шпинделя - конус Морзе 4

- Пределы частот вращения горизонтального шпинделя - 50..1630 об/мин

- Пределы частот вращения вертикального шпинделя - 63..2040 об/мин

- Электродвигатель привода шпинделя - 1,7 кВт; 1420 об/мин

- Вес станка - 635 кг

Аналоги универсального фрезерного станка 675

- ФСМ-250/676М - Владимирский станкозавод «Техника» ВСЗ, г. Владимир

- ОММ64S, ОММ67S - "Микрон", г. Одесса

- ВМ130 - Воткинский машиностроительный завод, г. Воткинск

- ДФ-6725 - Дмитровский завод фрезерных станков, г. Дмитров

- ВЗ-371 - ВИЗАС, г. Витебск, Беларусь

- 676, 67К25ПМ, 67К25ПФ1, 67К25ПФ2-0 - Иркутский станкостроительный завод, г. Иркутск

- 6Т80 - Читинский станкостроительный завод, г. Чита

- 675П, 6725ПФ1, 67Е25ПФ1 - Ереванский завод фрезерных станков, г. Ереван, Армения

- 676П, 67К25ПР, 67К25ПФ1, 67К25ПФ2-0 - Вильнюсский станкостроительный завод "Комунарас" г. Вильнюс (сегодня Vingriai, АО Вингряй, Литва

- X8132 - Shandong Rooy Manufacture Co., Ltd., Китай

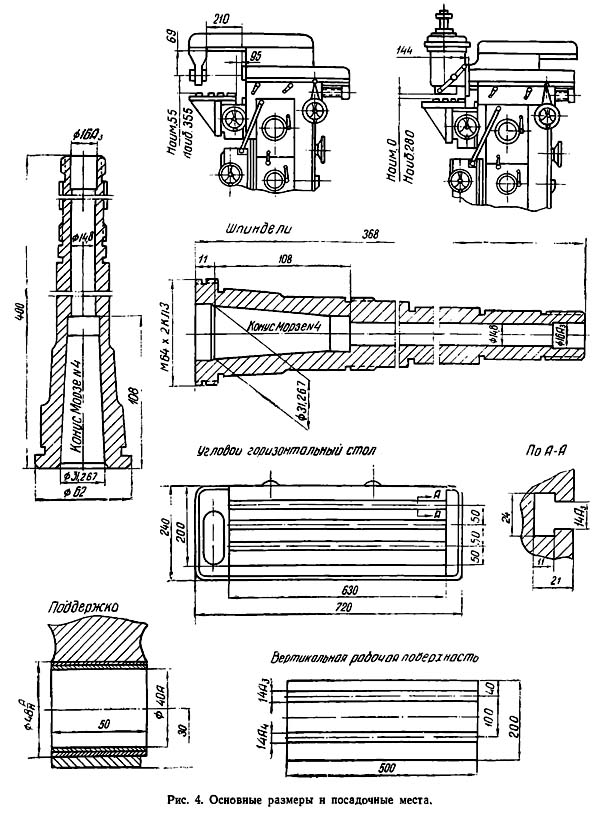

Габаритные размеры рабочего пространства и присоединительные базы станка 675

Габаритные размеры рабочего пространства станка 675

Посадочные и присоединительные базы станка:

- габариты рабочего пространства при работе горизонтальным шпинделем;

- габариты рабочего пространства при работе вертикальным шпинделем;

- горизонтальный шпиндель;

- вертикальный шпиндель;

- основной вертикальный стол;

- угловой горизонтальный (съемный);

- присоединительные размеры серьги;

- габариты станка в плане.

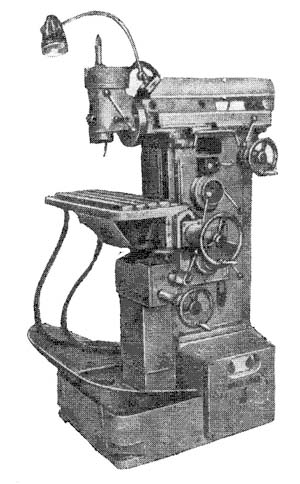

Общий вид широкоуниверсального фрезерного станка 675

Фото фрезерного широкоуниверсального станка 675

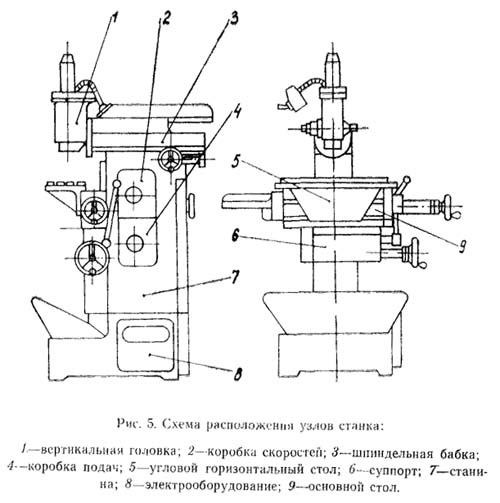

Расположение составных частей станка 675

Расположение составных частей фрезерного станка 675

Перечень составных частей широкоуниверсального фрезерного станка 675

- вертикальная головка

- коробка скоростей

- шпиндельная бабка

- коробка подач

- угловой горизонтальный стол

- суппорт

- станина

- электрооборудование

- основной вертикальный стол

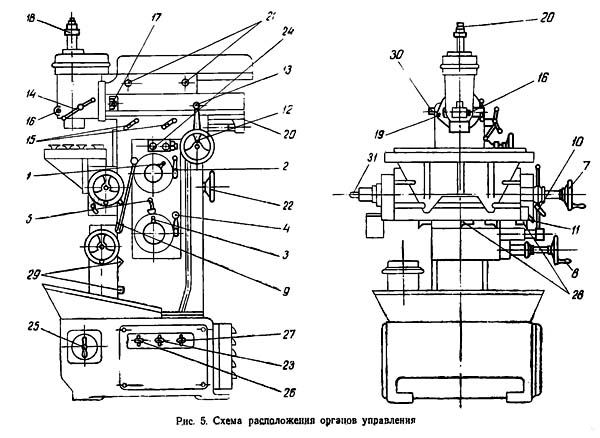

Расположение органов управления фрезерным станком 675

Расположение органов управления фрезерным станком 675

Расположение органов управления фрезерным станком 675. Смотреть в увеличенном масштабе

Перечень органов управления фрезерным станком 675

- Рукоятка набора скоростей

- Рукоятка включения скоростей

- Рукоятка набора подач

- Рукоятка включения подач

- Рукоятка ускоренного хода суппорта и шпиндельной бабки

- Маховик ручного перемещения стола в вертикальном направлении

- Маховик ручного перемещения стола в продольном направлении

- Рукоятка зажима суппорта в вертикальном направлении

- Рукоятка включения продольной и вертикальной механической подачи стола

- Рукоятка зажима в горизонтальном направлении

- Маховик ручного перемещения шпиндельной бабки

- Рукоятка включения механической подачи шпиндельной бабки

- Рукоятка ручного перемещения вертикального шпинделяи

- Рукоятка зажима шпиндельной бабк

- Зажим гильзы вертикального шпинделя

- Гайка крепления вертикального шпинделя

- Упор величины перемещения вертикального шпинделя

- Винт установки вертикального шпинделя в вертикальное положение

- Зажим инструмента (патрона)

- Зажим хобота горизонтальной бабки

- Маховик ручного вращения шпинделя

- Реверс оборотов шпинделя

- Пуск и остановка главного двигателя

- Включение станка в сеть

- Выключатель насоса охлаждения

- Выключатель освещения

- Упоры отключения механической продольной подачи

- Упоры отключения механической вертикальной подачи

- Упоры отключения механической поперечной подачи

- Лубрикатор для жидкой смазки С17—12

Схема кинематическая универсального фрезерного станка 675

Кинематическая схема универсального фрезерного станка 675

1. Схема кинематическая универсального фрезерного станка 675. Смотреть в увеличенном масштабе

2. Схема кинематическая универсального фрезерного станка 675. Смотреть в увеличенном масштабе

Описание кинематической схемы универсального фрезерного станка 675

Кинематическая схема состоит из двух цепей: цепи главного движения и цепи подач.

Цепь главного движения

От электродвигателя мощностью 1,5 кВт движение передается на вал 1 при помощи клиноременной передачи. От вала 1 через коробку скоростей вращение передается барабанной шестерне 54, затем через шестерню 39 горизонтальному шпинделю VI.

Вертикальный шпиндель VIII получает вращение от горизонтального шпинделя через коническую пару 40, 41 и цилиндрическую 45, 44.

Различные положения блоков шестерен коробки скоростей (31-32, 65-63, 56-55, 38-37) позволяют сообщить 16 различных скоростей горизонтальному и вертикальному шпинделям.

Цепь подач

Цепь подач сообщает движение трем рабочим органам: суппорту по вертикали, салазкам в продольном направлении и шпиндельной бабке в поперечном направлении. Все перемещения осуществляются вручную или механически.

Диапазон скоростей механических перемещений всех рабочих органов обеспечивает осуществление ускоренных ходов — 935 мм/мин и 16 различных подач — от 12,5 до 400 мм/мин.

Механизм подач имеет общий с механизмом главного движения электропривод.

Коробка подач получает вращение от коробки скоростей через зубчатые колеса 30, 29.

Ускоренные перемещения сообщаются рабочим органам по цепи 29-62-61-60-64-71 и далее при помощи цепной передачи 70-74 суппорту или салазкам, а с помощью цепной передачи 69-46—шпиндельной бабке.

При реверсировании электродвигателя вал меняет направление вращения, но при этом колесо 62 автоматически входит в зацепление с колесом 64, минуя блок 61-60, который теперь вращается вхолостую, а все последующие передачи продолжают вращаться в том же направлении.

Во время ускоренных перемещений муфта на валу XIV находится в зацеплении с колесом 71.

Конструктивные особенности отдельных узлов фрезерного станка 675

Коробка скоростей

Коробка скоростей (рис. 8) собрана в отдельном корпусе 10, который крепится фланцем к боковой стенке станины.

Вращение на механизм коробки скоростей передается от двигателя посредством клиноременной передачи.

Коробка скоростей передает вращение шпинделю, обеспечивая шестнадцать различных скоростей.

Изменение скоростей производится механизмом переключения следующим образом:

- Рукоятку включения скоростей 6 нужно поднять, при этом диски 8 раздвигаются и выходят своими отверстиями из зацепления с пальцами 9.

- Поворотом грибка набора скоростей 3 поворачиваются связанные с ним диски 8, этим самым произведена подготовка для включения набранной скорости.

Включение скорости происходит в результате поворота рукоятки 6 в исходное положение. При этом диски сводятся, поворачивая пальцы 9 и связанные с ними рычаги. Поворотом рычагов осуществляется перемещение блоков зубчатых колес.

При переключении возможны случаи несовпадения торцов зубьев зацепляемых колес, в результате чего диски не сводятся. В этом случае необходимо повернуть маховичок ручного вращения шпинделя 19.

Коробка подач

Коробка подач собрана в отдельном корпусе, который крепится фланцем к боковой стенке станины ниже коробки скоростей.

Вращение на механизм коробки подач передается от двигателя, а из коробки подач движение передается рабочим органам в соответствии с описанием цепи подач кинематической схемы станка.

Изменение подач производится так же, как и в, коробке скоростей.

Ускоренные перемещения осуществляются при нажатии на рукоятку 7, при этом муфта на валу XIV перемещается вправо, отключает вал от цепи рабочих перемещений и включает в цепь ускоренных перемещений. Рукоятка 7 должна быть нажата в течение всего времени ускоренного хода. После того как рукоятка отпущена, подача, ранее отключенная, вновь включается автоматически.

При переключении подач необходимо следить за тем, чтобы крестовая рукоятка находилась в нейтральном положении.

Для смазки шестерен коробки скоростей, коробки подач и Шпиндельной бабки служит плунжерный насос 4. Работа насоса контролируется через прозрачный глазок, изображенный на схеме смазки. Насос приводится в возвратно-поступательное движение эксцентриком 6, сидящим на валу X. На этом же валу сидит шестерня 2, имеющая спиральный паз, в который входит штифт 3.

При реверсе шпинделя шестерню 2 притормаживает пружинный фиксатор 8, и штифт 3 перемещает ее до зацепления с шестерней 1. При этом, как было указано в описании цепи подач, все последующие валы коробки подач не меняют направления вращения.

Суппорт

Суппорт, через механизм которого передается, продольное или вертикальное перемещение стола, служит для сообщения подачи обрабатываемой детали.

Механическая подача стола осуществляется ходовыми винтами 1 и 8 посредством приводного вала 24.

Направление механической подачи вправо или влево, вверх или вниз осуществляется крестовой рукояткой 16, при этом движение стола совпадает с направлением перемещения крестовой рукоятки.

Механические подачи в крайних положениях суппорта отключаются автоматически упорами, расположенными на станине, а в крайних положениях салазок упорами 6 и 15, расположенными на корпусе суппорта.

Отсчет перемещений стола, в зависимости от требуемой точности, может производиться тремя предусмотренными на станке устройствами: миллиметровыми линейками, лимбами 12 и 20 с ценой деления 0,05 мм и с помощью индикатора и мерных плиток-

Смазка трущихся поверхностей производится лубрикатором 25.

Вертикальная головка

Вертикальная головка является съемным узлом, с помощью которого станок переналаживается из горизонтального в вертикальный.

Вертикальная головка крепится к шпиндельной бабке двумя винтами, при этом головка своей выточкой в корпусе устанавливается на фланец 2 (рис. 12) шпиндельной бабки и тем самым центрируется соосно горизонтальному шпинделю.

Вертикальная головка может поворачиваться на 90° в обе стороны, для этого на фланце корпуса нанесены деления в градусах, а на шпиндельной бабке с правой стороны выгравирован отсчетный индекс. Вертикальное положение головки фиксируется двумя штифтами 24. При необходимости повернуть головку штифты 24 должны быть сняты.

Гильза 2, в которой смонтирован шпиндель 5, может перемещаться от рукоятки, сидящей на шестигранном конце 21 зубчатого вала 18, при этом вес подвижной части уравновешивается пружиной.

Гильза шпинделя, установленная в определенном положении, может быть зафиксирована винтом 25.

Для обработки партии деталей па определенную величину гильза 2 подается до регулируемого упора 16.

Упор 16 фиксируется в нужном положении на шпинделе винтом 13.

Шпиндель вертикальной головки смонтирован на двух радиальных опорах 1 я 9.

Осевые нагрузки воспринимаются подшипниками 7.

Шпиндель головки приводится во вращение от горизонтального шпинделя через конические шестерни 20, 19 и цилиндрические 17, 11.

Режущий или вспомогательный инструмент закрепляется в отверстии шпинделя с помощью шомпола 12.

Шпиндельная бабка

Шпиндельная бабка предназначена для осуществления главного движения станка — вращения инструмента.

Шпиндельной бабке, с установленным в ее шпинделе режущим инструментом, сообщается поперечная подача.

Шпиндель получает вращение от коробки скоростей через промежуточное зубчатое колесо, установленное в верхней части станины. С этим колесом зацепляется шестерня 7, смонтированная на шпинделе бабки,

Шпиндель бабки смонтирован на двух радиальных опорах 3 и 8.

Осевые нагрузки воспринимаются упорными подшипниками 4.

Инструмент, установленный в конус Морзе 4 шпинделя, затягивается шомполом 11.

При работе цилиндрической насадной фрезой оправка поддерживается серьгой 16, которая фиксируется в любом месте консольной части хобота 10.

Хобот с серьгой может перемещаться вдоль верхних направляющих бабки, перемещение осуществляется вручную.

Установка хобота в необходимом месте фиксируется прижимами 19.

Механическая или ручная подача шпиндельной бабки осуществляется винтом 12 и сопряженной с ним вращающейся гайкой (см. описание кинематической схемы). Гайка расположена в станине на одной оси с промежуточной шестерней.

Перемещение бабки ограничивается упорами 14.

Отсчет перемещений бабки выполнен по аналогии с суппортом тремя вышеописанными устройствами: миллиметровой линейкой, лимбами и плиткодержателем с применением мерных плиток и индикатора 18.

На корпусе бабки сбоку предусмотрено устройство 15 для установки и зажима трубки, подводящей охлаждающую жидкость. Для смазки опор шпинделя используется расположенная в станине емкость с минеральным маслом.

Электрооборудование универсального фрезерного станка 675. 1962 год

Питание цепей электрооборудования осуществляется следующими напряжениями:

Электрооборудование станка предназначено для подключения к трехфазной сети переменного тока с глухозаземленным или изолированным нейтральным проводом.

- Цепи питания электродвигателей, трансформаторов - силовая 3-х фазная сеть ~380 В, 50 Гц;

- Цепь управления катушками пускателей ~ 380 В;

- Цепь местного освещения ~ 36 В.

На станке установлены электродвигатели:

- 1М - электродвигатель главного привода - А041-4; 1,7 кВт, 1420 об/мин

- 2М - электронасос охлаждения - ПА-22; 0,125 кВт, 2800 об/мин

Электрооборудование станка составляют:

- электродвигатель привода вращения шпинделя 1М;

- электронасос охлаждения 2М;

- пусковая и защитная аппаратура, размещенная в нише станка;

- местное освещение.

Включением вводного выключателя ВВ (см. рис. 14) подается напряжение в цепи рабочего тока и управления.

При нажиме на кнопку «Пуск» 1КУ получают питание реле РП и пускатель К.

Пускатель своими контактами включает электродвигатель 1М и электронасос 2М.

При переключении скоростей цепь питания катушки пускателя К разрывается конечным выключателем КВ.

Пускатель К отключает электродвигатели от сети.

Включение электродвигателей по окончании переключения происходит автоматически.

При нажиме на кнопку «Стоп» 2КУ рвется цепь РП и К электродвигатели отключаются.

При необходимости электронасос 2М может быть отключен от сети пакетным выключателем ВН.

Реверсирование электродвигателя 1М осуществляется барабанным переключателем БП.

Включение и отключение местного освещения производится выключателем ВО.

Защита электрооборудования станка от токов короткого замыкания осуществляется плавкими предохранителями, нулевая защита катушкой реле РП, защита электродвигателей от перегрузок — тепловыми реле.

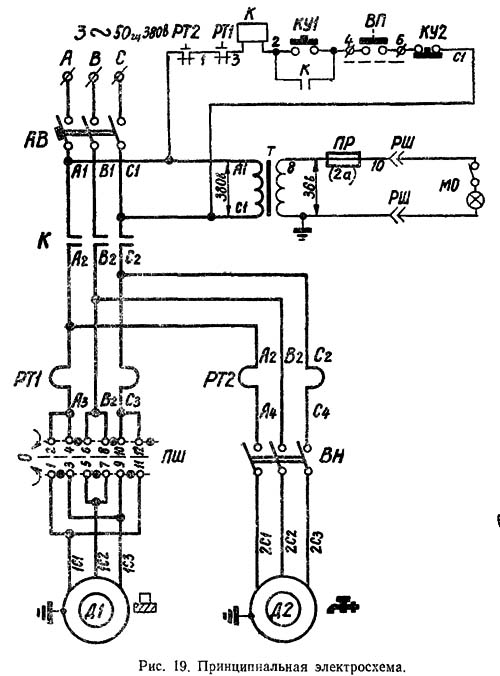

Электрическая схема универсального фрезерного станка 675. 1962 год

Электрическая схема универсального фрезерного станка 675

Электрическая схема универсального фрезерного станка 675. Смотреть в увеличенном масштабе

Перечень элементов универсального фрезерного станка 675

Перечень элементов универсального фрезерного станка 675. Смотреть в увеличенном масштабе

Перечень элементов универсального фрезерного станка 675

Перечень элементов универсального фрезерного станка 675. Смотреть в увеличенном масштабе

Схема расположения электрооборудования универсального фрезерного станка 675

Электрическая схема универсального фрезерного станка 675. 1956 год

Электрическая схема универсального фрезерного станка 675

Описание принципиальной электросхемы фрезерного станка 675

Электрооборудование станка содержит:

- электродвигатель привода вращения шпинделя Д1

- электронасос охлаждения Д2

- пусковую и защитную аппаратуру, размещенную в нише станка

- местное освещение

Электрооборудование станка подключается к трехфазной сети переменного тока с напряжением 380 В и частотой 50 Гц.

Включение станка в электросеть осуществляется вводным автоматическим выключателем АВ.

Внимание! При осмотре или ремонте электроаппаратуры вводный автомат АВ обязательно должен быть установлен в положение «Отключено».

Питание местного освещения МО осуществляется от понижающего трансформатора Т.

При нажатии па кнопку КУ1 «Пуск» срабатывает контактор К и становится на самопитание - электродвигатели Д1 и Д2 получают питание. Отключение цепей управления и остановка электродвигателей осуществляются кнопкой КУ2 «Стоп».

Переключателем ПШ задается направление вращения электродвигателя Д1.

При необходимости электронасос Д2 может быть отключен от сети выключателем ВН.

При переключении скоростей (рукоятка переключения скоростей поднята вверх) цепь питания катушки контактора К разрывается контактами микропереключателя ВП—электродвигатели Д1 и Д2 обесточиваются.

Включение электродвигателей после переключения скорости осуществляется кнопкой КУ1 «Пуск».

Подготовка станка к первоначальному пуску и первоначальный пуск

При упаковке станка все наружные обработанные поверхности предохраняются антикоррозийным покрытием.

Антикоррозийное покрытие не следует удалять до установки станка на фундамент.

Применяемое заводом при консервации покрытие (смазка УНЗ) удаляется хлопчатобумажными салфетками, увлажненными уайт-спиритом.

Категорически запрещается применять для очистки жиро-растворители нитроглифталевых эмалей и другие материалы, разрушающие окрашенные поверхности станка!

Очистив станок от антикоррозийного покрытия и пыли, необходимо тщательно протереть всю его поверхность и смазать все обработанные неокрашенные части станка тонким слоем машинного масла.

В связи с тем, что очистка стыков подвижных соединений затруднительна, ее следует повторить после подсоединения станка к электросети и смещения подвижных частей со своих мест.

Очищенный от антикоррозийного покрытия станок готов для заземления и подсоединения к электросети.

Во время подсоединения станка к электросети выключатели 26 и 25 (рис. 3) должны быть в положении «выключено», переключатель 1 — в нейтральном положении и клиновые ремни сняты со шкива электродвигателя. При этом необходимо проверить соответствие вращения вала электродвигателя выбранному направлению вращения шпинделя.

Правому вращению шпинделя соответствует вращение вала электродвигателя против часовой стрелки, если смотреть на вал со стороны шкива.

В пояснении к табличке «Переключение направления вращения шпинделя» (см, условные обозначения на табличках) правое вращение шпинделя отмечено цифрой I, левое — цифрой II.

После подключения станка необходимо надеть клиновые ремни и выполнить указания раздела «Смазка станка». Затем следует вручную проверить действие органов станка (см. схему расположения органов управления) в такой последовательности:

- Освободить зажимы 3, 4, 8.

- Проверить вращение шпинделей от маховика 19.

- Проверить перемещение шпиндельной бабки от маховика 17.

- Проверить перемещение салазок от маховика 23.

- Проверить перемещение суппорта от маховика 24.

Все перемещения должны быть главными, без заклиниваний и заеданий.

Первоначальный пуск начинают с включения станка в сеть выключателем 26.

Переключатель направление вращения шпинделя 1 устанавливают в положение «Правое вращение».

Грибком 6 набирают, а рукояткой 5 включают обороты шпинделя в интервале 50 .. 100.

Нажатием черной кнопки 7 осуществляется пуск станка.

ВНИМАНИЕ!

Не допускается переключение скоростей на ходу во избежание поломки механизма коробки скоростей.

В круг работ, связанных с первоначальным пуском, входит опробование всех механических движений:

- вращение шпинделя на всех числах оборотов, начиная с наименьшего;

- работа коробки подач последовательным включением всех подач, начиная с наименьшей;

- проверка механизмов суппорта переключением крестовой рукоятки 2;

- проверка механизма шпиндельной бабки рукояткой 16.

Во время опробования механических движений проверяется подача масла плунжерным насосом и подача охлаждающей жидкости электронасосом.

В первую неделю работы станка не рекомендуется работать непрерывно более 40-50 минут на высоких оборотах шпинделя, не рекомендуется также работать на режимах, при которых возникают большие усилия резания.

Настройка и наладка станка 675

Порядок установки требуемой скорости и подачи подробно приведен в описании коробки скоростей и коробки подач.

В зависимости от требуемой точности отсчет перемещений каждого рабочего органа — суппорта, салазок и шпиндельной бабки может производиться тремя видами устройств: миллиметровыми линейками, лимбами с ценой деления — 0,05 мм, с помощью индикатора и мерных плиток.

Остановку каждого из рабочих органов можно производить настраиваемыми упорами.

Наладка станка заключается в установке поставляемых со станком приспособлений и принадлежностей: углового или универсального стола; тисков, круглого стола или делительной головки; вертикальной или долбежной головки; центроискателя быстроходной головки, резцедержателя или цангового патрона; фрезерных оправок или переходных втулок. Наладка станка включает в себя также установку и крепление режущего инструмента.

В описаниях принадлежностей указаны назначение, использование их для выполнения различных операций и техническая характеристика, кроме того, для делительной головки приведены наладки на различные виды деления и нарезания спиралей.

Регулирование станка

Конструкция станка предусматривает возможность регулирования отдельных узлов, детали которых изнашиваются в процессе эксплуатации.

Коробка скоростей

Четкость работы микропереключателя 1 (Рис. 8) обеспечивается регулировкой его винта 2. Для этого нужно снять крышку 7, отжать гайку 11 и повернуть винт до тех пор, пока не будет слышен щелчок. Затем винт 2 снова застопорить гайкой.

Регулировка микропереключателя производится при отключенной скорости (рукоятка 6 находится в верхнем положении).

Четкость переключения грибка набора скоростей 3 достигается регулировкой пружины 4 шарика-фиксатора 5.

Коробка подач

Четкость переключения грибка набора подач 10 (рис. 9) достигается регулировкой пружины 11 шарика-фиксатора 12.

Четкость включения ускоренной подачи достигается регулировкой пружины 13 винтом 9.

В случае неисправности работы плунжерного насоса (отсутствие масла) необходимо проверить работу клапанов насоса, обратив особое внимание на регулировку пружины всасывающего клапана.

Чтобы устранить неисправности в насосе, нужно снять крышку с контрольным глазком на станине.

Для нормальной работы насоса нужно периодически промывать фильтр и доливать масло до необходимого уровня.

Суппорт

Осевой зазор между витками гайки и ходового винта продольного перемещения салазок регулируется поворотом гайки 7 (рис. 10). Для этого нужно снять крышку 10 и переместить стол до совпадения гайки с окном в суппорте, снять фиксатор 9 (рис. 10) и при помощи специального ключа 7580130 повернуть гайку до получения необходимого зазора.

После этого гайка стопорится фиксатором.

Зазоры в продольных и вертикальных направляющих регулируются при помощи клиньев 5 и 23.

Положение клина 5 определяется винтом 4 и втулкой 3. При регулировке зазора предварительно нужно отпустить винт 4 и снять втулку. Затем следует затянуть винт до получения нужного зазора в направляющих, замерить расстояние между торцами винта и суппорта и прошлифовать втулку до этого размера. После шлифовки втулка ставится на свое место и прижимается винтом.

Аналогично регулируется зазор при помощи клина 23. Для этого нужно переместить суппорт вверх и снять кожух 2.

Четкость фиксации крестовой рукоятки 16 в двух направлениях достигается регулировкой пружины 19 и пружины 22.

Осевой зазор в упорных подшипниках 14 регулируется гайкой 13 при снятом маховике и лимбе.

Вертикальная головка

Регулировка вертикальной головки должна обеспечить нормальные зазоры в подшипниках шпинделя по мере их износа.

Радиальный зазор регулируется в двухрядном роликовом подшипнике с внутренним коническим кольцом (рис. 11).

Для регулировки необходимо вынуть шпиндель 5 в сборе с гильзой 2 из корпуса 8, предварительно сняв колпак 15, гайку 14 и кольцо 16, стопорящееся винтом 13, а затем лимб 22, крышку 23 и зубчатый валик 18.

Непосредственно перед регулировкой нужно снять гайки 10 и извлечь шпиндель из гильзы. Со шпинделя снимаются упорный подшипник 7 и кольцо 6.

Определяется радиальный зазор в роликовом подшипнике и в зависимости от величины зазора — необходимое перемещение внутреннего кольца. При этом нужно учесть следующее:

- Для уменьшения радиального зазора на 0,01 мм следует переместить внутреннее кольцо подшипника на 0,12 мм. На эту же величину необходимо уменьшить толщину компенсационного кольца 27.

- Собранный подшипник со шпинделем после регулировки должен иметь суммарный зазор, равный 0,004..0,005 мм.

После определения радиального зазора снимаются кольцо 6, гайка 5, распорная втулка 26, подшипник 1 и компенсационное кольцо 27.

Узел вновь собирается в порядке, обратном вышеописанному, при этом устанавливается кольцо 27, прошлифованное до нужного размера.

Устранение осевого люфта шпинделя достигается регулировкой натяга упорных подшипников. 7 гайками 10.

Шпиндельная бабка

Регулировка шпиндельной бабки должна обеспечить нормальные зазоры в подшипниках шпинделя по мере их износа.

Радиальный зазор регулируется в двухрядном роликовом подшипнике с внутренним коническим кольцом.

Для регулировки (рис. 12) шпиндель 6 должен быть вынут из корпуса бабки 9, для чего предварительно снимается фланец 2.

В процессе разборки снимаются шомпол 11, детали задней опоры и шестерня 7.

Непосредственно перед регулировкой определяется радиальный зазор в роликовом подшипнике и в зависимости от его величины — необходимое осевое перемещение внутреннего кольца. При этом следует учесть следующее:

- Для уменьшения радиального зазора на 0,01 мм следует переместить внутреннее кольцо подшипника на 0,12 мм. На эту же величину необходимо уменьшить толщину компенсационного кольца 1.

- Собранный подшипник со шпинделем должен иметь суммарный зазор, равный 0,004..0,005 мм.

После определения радиального зазора детали передней опоры разбираются, компенсационное кольцо шлифуется по толщине до необходимого размера и узел вновь собирается в порядке, обратном вышеописанному.

Устранение осевого люфта шпинделя достигается шлифовкой торцов распорной втулки.

Станина

Регулировка направляющих перемещения шпиндельной бабки (рис. 13) производится осевым перемещением клина 1. Для этого нужно освободить гайку 2, при помощи гайки 3 подтянуть клин до нужного зазора и зажать гайкой 2.

Натяжение ремней осуществляется поворотом кронштейна 17 вокруг его оси. После достижения необходимого натяга ремней кронштейн зажимается винтом 18.

Для подтяжки цепей и регулировки предохранительной муфты нужно снять маховик 7 и задний щит 6.

Цепи натягиваются звездочками 12, после чего планки 13 плотно закрепляются винтами 14.

Усилие пружины 10 предохранительной муфты 9 регулируется гайками 11.

Муфта должна срабатывать, когда на столе при его продольном перемещении возникает усилие резания примерно 500 кг.

Внимание!

В целях сохранения точности и увеличения срока службы станка следует помнить, что после длительного простоя, когда масло стекло с мест смазки или загустело при низкой температуре, не рекомендуется включать станок под нагрузку. В этих случаях работа на холостом ходу в течение некоторого времени предотвратит повышенный износ или возможные задиры направляющих.

При переходе от обработки стали с охлаждением к обработке чугуна без охлаждения и наоборот нужно тщательно вытереть станок, так как пыль от чугунной стружки, смешиваясь с эмульсией, образует грязную смесь, способствующую интенсивному износу трущихся поверхностей станка.

Эмульсию следует менять по мере загрязнения, но не реже одного раза в декаду.

Периодически, один раз в 3 месяца, нужно производить плановую промывку станка с последующей смазкой трущихся частей.

Уход за электрооборудованием и системой смазки изложен в соответствующих разделах.

ЗАПРЕЩАЕТСЯ ОСТАВЛЯТЬ СТАНОК ВО ВРЕМЯ РАБОТЫ БЕЗ НАДЗОРА!

Указания по разборке станка

Периодически, в соответствии с графиком планово-предупредительных ремонтов, станок необходимо разбирать для текущего, среднего и капитального ремонтов.

Порядок разборки:

- Отключить станок от электросети;

- Снять принадлежности (вертикальную головку, стол и др.);

- Снять хобот шпиндельной бабки;

- Вывести шпиндельную бабку из своих направляющих, для чего необходимо (см. рис. 12):

- а) снять упоры 14;

- б) снять болты и конические штифты крепления кронштейна 13 винта 12;

- в) освободить клин в станине и движением вперед вывести бабку из направляющих.

- Снять маховик 7, а затем задний кожух 6, приводные клиновые ремни, цепи, освободив для этого натяжные звездочки 12;

- Произвести демонтаж вала привода коробки скоростей, создавая этим возможность для свободного снятия коробки скоростей, а затем вала, связанного с коробкой подач;

- Извлечь из станины коробку скоростей, сняв предварительно винты и штифты крепления фланца коробки;

- Снять крышку на станине со стороны, противоположной стороне крепления коробки подач, отделить насос от корпуса коробки, а затем, освободив крепежные винты и штифты, вынуть коробку подач;

- Разобрать основной рабочий стол (рис. 10);

- а) освободить приставные опоры винта;

- б) вывернуть винт из ходовой гайки;

- в) освободить клин 5;

- г) вывести рабочий стол из горизонтальных направляющих суппорта.

- Снять суппорт со станины, освободив клин 23 вращением маховика 18, поднять суппорт вверх до выхода винта 1 из ходовой гайки. Суппорт снимается со станины подъемником;

- Систему охлаждения и электрооборудования снимать по мере надобности.

Дальнейшая разборка узлов должна производиться пo чертежам общих видов узлов, приведенным в настоящем руководстве.

При сборке нужно обратить внимание на регулирование подшипников качения (избегать излишних натягов, способных вызвать перегрев подшипников). При капитальных ремонтах, шлифовании или шабровке направляющих следует помнить, что правильные положения ходовых винтов определяются компенсаторами, толщина которых устанавливается в процессе сборки.

Читайте также: Производители фрезерных станков в России

675 Станок фрезерный широкоуниверсальный инструментальный. Видеоролик.

Технические характеристики фрезерного станка 675

| Наименование параметра | 675 | 6А75в | 6А75ВФ1 | 6Б75в | 6Б75ВФ1 |

|---|---|---|---|---|---|

| Основные параметры станка | |||||

| Класс точности по ГОСТ 8-82 | Н, П | В | В | В | В |

| Размеры вертикального стола (основного), мм | 200 х 500 | 200 х 500 | 200 х 500 | 200 х 500 | 200 х 500 |

| Размеры горизонтального (углового) стола, мм | 200 х 630 | 200 х 630 | 200 х 630 | 200 х 630 | 200 х 630 |

| Расстояние от оси горизонтального шпинделя до рабочей поверхности горизонтального стола, мм | 80..380 | 80..450 | 80..450 | 80..450 | 80..450 |

| Расстояние от торца вертикального шпинделя до рабочей поверхности горизонтального стола, мм | 0..300 | 35..405 | 35..405 | 90..460 | 90..460 |

| Наибольший продольный ход стола (X), мм | 320 | 320 | 320 | 320 | 320 |

| Наибольший вертикальный ход стола (Z), мм | 300 | 320 | 320 | 320 | 320 |

| Наибольший поперечный ход шпиндельной бабки (Y), мм | 300 | 200 | 200 | 200 | 200 |

| Цена деления лимбов, мм | 0,05 | 0,02 | 0,02 | 0,01 | 0,01 |

| Горизонтальный и вертикальный шпиндели станка | |||||

| Частота вращения горизонтального шпинделя, об/мин | 50..1600 | 40..2000 | 40..2000 | 40..2240 | 40..2240 |

| Частота вращения вертикального шпинделя, об/мин | 63..2000 | 40..2000 | 40..2000 | 40..2240 | 40..2240 |

| Количество скоростей шпинделей | 16 | Б/с | Б/с | 32 | 32 |

| Наибольший допустимый крутящий момент на горизонтальном шпинделе, Нм | 214 | ||||

| Наибольший допустимый крутящий момент на вертикальном шпинделе, Нм | 155 | 110 | 110 | ||

| Наибольшее осевое перемещение вертикального шпинделя, мм | 60 | 60 | 60 | 60 | 60 |

| Наибольший угол поворота вертикальной головки в вертикальной плоскости, градус | ±90° | ±90° | ±90° | ±90° | ±90° |

| Конус горизонтального и вертикального шпинделей | Морзе 4 | Морзе 4 | Морзе 4 | Морзе 4 | Морзе 4 |

| Стол | |||||

| Пределы продольных и вертикальных подач стола (X, Z), мм/мин | 12,5..400 | 8..400 (Б/с) | 8..400 (Б/с) | 10..600 | 10..600 |

| Ускоренный ход стола, мм/мин | 935 | 935 | 935 | 1200 | 1200 |

| Количество подач стола | 16 | Б/с | Б/с | Б/с | Б/с |

| Цена деления лимбов, мм | 0,02 | 0,02 | |||

| Шпиндельная бабка | |||||

| Пределы поперечных подач шпиндельной бабки (Y), мм/мин | 12,5..400 | 8..400 | 8..400 | 10..600 | 10..600 |

| Количество подач шпиндельной бабки | 16 | Б/с | Б/с | Б/с | Б/с |

| Наибольшее усилие подач шпиндельной бабки, Н | 5000 | ||||

| Блок индикации | |||||

| Тип устройств индикации | - | - | Ф5071 + Ф5076 | - | Ф5071 + Ф5076 |

| Число отображаемых координат | - | - | 2 (X - стол, Y - шпиндель) | - | 2 (X - стол, Y - шпиндель) |

| Разрешающая способность, мм | - | - | 0,002 | - | 0,002 |

| Электрооборудование и привод станка | |||||

| Количество электродвигателей на станке, кВт | 3 | 3 | 3 | 3 | |

| Электродвигатель главного привода, кВт (об/мин) | 1,5 | 1,5 (1420) | 1,5 (1420) | 1,5 (1500) | 1,5 (1500) |

| Электродвигатель привода подач, кВт (об/мин) | 0,5 (1410) | 0,5 (1410) | 0,37 (3000) | 0,37 (3000) | |

| Электродвигатель привода насоса охлаждения, кВт | 0,12 | 0,12 | 0,12 | 0,12 | 0,12 |

| Суммарная мощность электродвигателей, кВт | 1,62 | 2,12 | 2,12 | 1,99 | 1,99 |

| Габарит и масса станка | |||||

| Габариты станка (длина х ширина х высота), мм | 1110 х 1170 х 1650 | 1280 х 1170 х 1750 | 1280 х 1170 х 1750 | 1520 х 1250 х 1695 | 1520 х 1250 х 1695 |

| Масса станка, кг | 1100 | 1431 | 1433 | 1452 |

- Инструментальный широкоуниверсальный фрезерный станок 675. Руководство к станку, Паспорт, Акт приемки. г. Одесса, 1961

- Инструментальный широкоуниверсальный фрезерный станок 675. Альбом чертежей изнашивающихся деталей, г. Одесса, 1961

- Инструментальный широкоуниверсальный фрезерный станок 675, 675П. Руководство к станкам, г. Ереван,

- Инструментальный широкоуниверсальный фрезерный станок 675. Альбом чертежей изнашивающихся деталей, г. Ереван,

- Аврутин С.В. Основы фрезерного дела, 1962

- Аврутин С.В. Фрезерное дело, 1963

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Барбашов Ф.А. Фрезерное дело 1973, с.141

- Барбашов Ф.А. Фрезерные работы (Профтехобразование), 1986

- Блюмберг В.А. Справочник фрезеровщика, 1984

- Григорьев С.П. Практика координатно-расточных и фрезерных работ, 1980

- Копылов Р.Б. Работа на фрезерных станках,1971

- Косовский В.Л. Справочник молодого фрезеровщика, 1992, с.180

- Кувшинский В.В. Фрезерование,1977

- Ничков А.Г. Фрезерные станки (Библиотека станочника), 1977

- Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков, 1987

- Плотицын В.Г. Расчёты настроек и наладок фрезерных станков, 1969

- Плотицын В.Г. Наладка фрезерных станков,1975

- Рябов С.А. Современные фрезерные станки и их оснастка, 2006

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

- Френкель С.Ш. Справочник молодого фрезеровщика (3-е изд.) (Профтехобразование), 1978

Список литературы:

Связанные ссылки. Дополнительная информация