СФ-676 станок фрезерный универсальный

Паспорт, руководство, схемы, описание, характеристики

Сведения о производителе фрезерного универсального станка СФ-676

Станок фрезерный универсальный СФ-676 выпускался заводом Сельмаш https://selmash.group/ г. Киров с 70 х годов прошлого века.

С 2012 года серийное производство фрезерного станка СФ-676 освоено компанией Вятский Станкостроительный Завод, ООО, сайт: http://vsp-kirov.ru/.

СФ-676 Станок фрезерный широкоуниверсальный. Назначение и область применения

Широкоуниверсальный фрезерный станок СФ-676 был разработан Одесским Специальным Конструкторским Бюро Прецизионных Станков (СКБ ПС) при Одесском Заводе Фрезерных Станков им. Кирова (ОЗФС), которое было назначено головным в разработке координатно-расточных и широкоуниверсальных фрезерных станков.

Фрезерный станок СФ-676 предназначен для фрезерования деталей цилиндрическими, дисковыми и фасонными фрезами при помощи горизонтального шпинделя, и торцовыми, концевыми и шпоночными фрезами при помощи вертикального поворотного шпинделя.

На станке можно выполнять, также, сверление и рассверливание, центрование, цекование, зенкерование, развертывание, растачивание.

Дополнительная оснастка и приспособления, предлагаемые производителем станка, позволяют помимо фрезерования выполнять, также, долбление, нарезание резьбы и другие операции.

Универсальный фрезерный станок СФ676 наиболее предпочтительно использовать в инструментальных цехах машиностроительных заводов или мастерских для изготовления небольших приспособлений, инструмента, рельефных штампов и прочих изделий.

Принцип работы и особенности конструкции станка

Фрезерный станок СФ-676 имеет два шпинделя - горизонтальный и вертикальный (поворотный), которые позволяют обрабатывать сложную заготовку без ее переустановки на рабочем столе, что существенно повышает производительность.

На станке СФ676 можно выполнять ряд фрезерных и расточных работ с высокой точностью, которая может быть достигнута, если станок установлен в помещении с постоянной температурой 20±2°С и влажностью 65±5%, если вблизи станка нет источников тепла и вибрации.

Широкий диапазон оборотов шпинделя и подач, наличие механических подач и быстрых перемещений обеспечивают экономичную обработку различных деталей в оптимальных режимах.

Горизонтальный и вертикальный шпиндели находятся в шпиндельной бабке и соединены друг с другом зубчатой передачей.

Шпиндельная бабка смонтирована на горизонтальных направляющих и осуществляет поперечную подачу на станке. Поперечная подача шпиндельной бабки может производится от двигателя через коробку подач (16 подач от 13 до 395 мм/мин) или вручную от маховика.

Коробка скоростей сообщает горизонтальному и вертикальному шпинделям 16 различных скоростей вращения (50-1630 и 63..2040 об/мин соответственно).

Класс точности станка Н.

Особенности конструкции универсального фрезерного станка СФ-676

- Литая массивная чугунная станина поглощает вибрации и позволяет сохранить качество обрабатываемых на станке деталей

- Возможно фрезерование как небольших деталей, так и деталей длиной до 800 мм, шириной 250 мм и более

- Использование станка в инструментальных и механических цехах с мелкосерийным и индивидуальным производством

- Реализована возможность производить долбежные операции (при приобретении за дополнительную плату долбежной головки)

- Удобное (интуитивно понятное), классическое управление станком

- Небольшие габариты станка позволяют разместить его практически в любом помещении, в том числе и гараже

- Широкий диапазон вращения горизонтального и вертикального шпинделей позволяет подобрать наиболее подходящие режимы резания

- Подача СОЖ осуществляется электронасосом. Производительность электрического насоса 22 л/мин

- Станок имеет дополнительную шпиндельную (вертикальную) головку, расположенную на выдвижном хоботе, которою можно поворачивать под углом ±90 градусов в двух взаимно перпендикулярных плоскостях.

Читайте также: Электрооборудование станка СФ-676

Модификации и обозначения универсального фрезерного станка СФ-676 (ТУ-3816-001-67559892) ООО "ВСЗ"

- СФ676-40АТ5 - модификация станка с конусом 7:24-40

- СФ676-КМ4 - модификация станка с конусом КМ4

- СФ676-КМ4-Ф2 - модификация станка с УЦИ на 2 координаты, конус КМ4

- СФ676-40АТ5-Ф2 - модификация станка с УЦИ на 2 координаты, конус 7:24-40

- СФ676-40АТ5-Ф3 - модификация станка с УЦИ на 3 координаты, конус 7:24-40

- СФ676-КМ4-Ф3 - модификация станка с УЦИ на 3 координаты, конус КМ4

- СФ676-Л - облегченная модификация станка для установки в передвижные мастерские

СФ-676 Габаритные размеры рабочего пространства фрезерного станка

Габаритные размеры рабочего пространства фрезерного станка СФ-676

СФ-676 Посадочные и присоединительные базы фрезерного станка

Посадочные и присоединительные базы фрезерного станка СФ-676

СФ-676 Общий вид широкоуниверсального фрезерного станка

Фото универсального фрезерного станка СФ-676 производства ВСЗ

Фото универсального фрезерного станка СФ-676 производства ВСЗ

Фото универсального фрезерного станка СФ-676. Смотреть в увеличенном масштабе

Фото фрезерного станка СФ-676

Фото универсального фрезерного станка СФ-676

Фото универсального фрезерного станка СФ-676. Смотреть в увеличенном масштабе

Фото фрезерного станка СФ-676

Фото фрезерного станка СФ-676 с УЦИ

Фото фрезерного станка СФ-676 горизонтальный шпиндель

Маслостанция фрезерного станка СФ-676

Расположение органов управления консольно-фрезерным станком СФ-676

Расположение органов управления фрезерным станком СФ-676

Расположение органов управления фрезерным станком СФ-676. Смотреть в увеличенном масштабе

Перечень органов управления консольно-фрезерным станком СФ-676

- Выключатель электронасоса

- Выключатель сети

- Упоры отключения механической вертикальной подачи

- Маховик ручного перемещения стола в вертикальном направлении

- Маховик ручного перемещения стола в горизонтальном направлении

- Рукоятка ускоренного хода суппорта и шпиндельной бабки

- Рукоятка включения горизонтальной и вертикальной механической подачи стола

- Диск набора скоростей

- Рукоятка ручной подачи вертикального шпинделя

- Винты зажима хобота шпиндельной бабки и хобота вертикального шпинделя

- Квадрат зажима инструмента в горизонтальном шпинделе

- Рукоятка зажима трубки охлаждения

- Выключатель освещения

- Упоры отключения механической поперечной подачи

- Маховик ручного вращения шпинделя

- Кнопки управления "пуск" и "стоп"

- Рукоятки включения скоростей

- Рукоятка включения подач

- Диск набора подач

- Реверсирование двигателя

- Упоры отклонения механической продольной подачи

- Рукоятка зажима стола в горизонтальном направлении

- Рукоятка зажима гильзы вертикального шпинделя

- Рукоятка зажима суппорта в вертикальном направлении

- Маховик ручной подачи шпиндельной бабки

- Рукоятка зажима шпиндельной бабки

- Установка вертикальной головки в нулевое положение

- Рукоятка включения механической подачи шпиндельной бабки

- Упор величины перемещения вертикального шпинделя

- Квадрат зажима конуса инструмента в вертикальном шпинделе

Перечень составных частей широкоуниверсального фрезерного станка СФ-676

- Коробка скоростей — 751001

- Коробка подач — 752001

- Суппорт — 763001

- Шпиндельная бабка — 766К001. Конус 7:24 40 (35,45); КМ4 (2,3) по требованию Заказчика

- Станина — 767001

- Электрооборудование — 67690000

- Комплект инструмента и принадлежностей — 7680000

- Головка вертикальная (съемный узел) — 764К001. Конус 7:24 40 (35,45); КМ4 (2,3) по требованию Заказчика

- Стол угловой горизонтальный (съемный узел) — 7681К001

- Освещение LED 24V – 3 светодиода CL

- Маслостанция типа Y-6 с коллектором на 8 регулируемых дозаторов

- Защита направляющих оси Z (комплектующие ПО Техмаш)

Дополнительная спецификация широкоуниверсального фрезерного станка СФ-676

- Блок цифровой индикации с прямой системой на линейных преобразователях по координатам X, Y или X,Y,Z (комплектующие ОАО СКБ ИС)

- Освещение герметичное LED 24V – 5 светодиодов CL

- Маслостанция типа Y-8 с коллектором на 8 регулируемых дозаторов

- Съемные горизонтальные столы с пазами по требования Заказчика

- Хобота с серьгами под специальную продукцию

- ВФГ 764К001 с различными конусами

Схема кинематическая фрезерного станка СФ-676

Кинематическая схема фрезерного станка СФ-676

Схема кинематическая фрезерного станка СФ-676. Смотреть в увеличенном масштабе

Схема расположения подшипников на фрезерном станке СФ-676. Смотреть в увеличенном масштабе

Графические символы на табличках фрезерного станка СФ-676

Графические символы на табличках фрезерного станка СФ-676. Смотреть в увеличенном масштабе

Описание конструкции широкоуниверсального фрезерного станка СФ-676 и его принадлежностей

Универсальный фрезерный станок СФ676 состоит из основных узлов (перечень ниже), органически определяющих его конструкцию, и ряда съемных узлов и принадлежностей, благодаря которым значительно расширяются его эксплуатационные возможности

На чугунном основании закреплена станина, на которой монтируется все основные узлы станка.

На боковой стороне станины установлены коробки скоростей и коробка подач.

В верхней части станины, по горизонтальным направляющим, перемещается бабка с горизонтальным шпинделем. К переднему торцу бабки, при надобности, крепят головку вертикального шпинделя.

По вертикальным направляющим станины перемещается суппорт, а по горизонтальным направляющим суппорта - стол.

К вертикальной (базовой) плоскости стола крепят угловой горизонтальный стол, который служит для установки и крепления обрабатываемых изделий.

Электродвигатель привода цепи главного движения и цепи подачи помещен в основании. Охлаждающая жидкость подается электронасосом, установленным на основании, которое одновременно используется как резервуар.

Электроаппаратура размещена под крышками в станине.

Коробка скоростей станка СФ-676

Коробка скоростей станка СФ-676

Коробка скоростей станка СФ-676. Смотреть в увеличенном масштабе

Коробка скоростей шестеренчатого типа собрана в специальный корпус, который крепят фланцем к боковой стороне станицы, сообщает горизонтальному и вертикальному шпинделям 16 различных скоростей путем селективного набора.

Изменение скоростей производится механизмом переключения, размещенным на передней стенке корпуса коробки, следующим образом: рукоятку переключения скоростей (4) нужно поднять вверх. При этом разводятся диски (6), имеющие ряд отверстий. При повороте диска набора скоростей (1) и связанных с ним дисков изменяется положение отверстий дисков относительно пальцев (7). Этим самым производится подготовка для переключения скоростей.

Движение рукоятки переключения вниз диски снова сводятся в первоначальное положение. При этом пальцы, перемещаясь, переводят при помощи рычагов переводные шестерни коробки скоростей.

При переключении возможны случаи совпадения торцов зубьев зацепляемых шестерен. При этом диски не сводятся. В этом случае необходимо провернуть маховиком вал 1 (см. рис. 6).

Во избежание поломки шестерен переключение скоростей под нагрузкой запрещается.

Коробка подач фрезерного станка СФ-676

Коробка подач фрезерного станка СФ-676

Коробка подач фрезерного станка СФ-676. Смотреть в увеличенном масштабе

Коробка подач сообщает суппорту и шпиндельной бабке 16 различных подач и ускоренные перемещения.

Валы коробки подач получают вращение от 1 вала коробки скоростей (см. рис. 6). Последний (ведомый) вал коробки передач связан с валиком, на котором размещены две звездочки (10, 11) (см. рис, 10), передающие движение механизмам суппорта и шпиндельной бабки.

Изменение подач производится таким же образом, как и изменение в коробке скоростей (см. описание механизма набора скоростей в узле «Коробка скоростей»).

При переключении подач необходимо следить за тем, чтобы крестовая рукоятка суппорта находилась в нейтральном положении.

Ускоренное перемещение осуществляется при нажатии рукоятки (7). При отпущенной рукоятке продолжается рабочая подача.

Для осуществления постоянного направления вращения шестерен коробки подач при реверсе коробки скоростей служит шестерня (9), автоматически сохраняющая направления вращения.

Для смазки шестерен коробки скоростей, коробки подач и шпиндельной бабки служит поршневой насос (5). Поршень (4) насоса приводится в возвратно - поступательное движение от эксцентрика шестерни (9). При возвратно-поступательном движении поршня насоса происходит всасывание масла из резервуара станины и его разбрызгивание. Создается масляный туман, который и смазывает все шестерни. Для наблюдения за работой насоса на фланце коробки подач установлен прозрачный глазок (6), в котором видно пульсирование масла.

Суппорт фрезерного станка СФ-676

Суппорт несет основной стол (9) станка с вертикальной рабочей плоскостью и перемещает его в вертикальном и горизонтальном направлениях.

Суппорт состоит из корпуса (5), имеющего вертикальные направляющие в виде "ласточкиного хвоста"

Перемещаясь по направляющим станины, суппорт осуществляет вертикальную подачу стола. Продольная подача производится движением стола по горизонтальным направляющим суппорта.

В корпусе суппорта расположен механизм управления подачей стола. Механизм управления приводится во вращение ходовым валом (4), получающим вращение от коробки подач, и передает вращение на вертикальный (3) и горизонтальный (12) ходовые винты.

Шпиндельная бабка фрезерного станка СФ-676

Шпиндельная бабка фрезерного станка СФ-676

Шпиндельная бабка фрезерного станка СФ-676. Смотреть в увеличенном масштабе

Горизонтальный шпиндель (1) монтируется в специальный корпус (12), который перемещается по направляющим станины, осуществляя тем самым поперечную подачу станка.

Шпиндель получает вращение от коробки скоростей через промежуточную барабанную шестерню (18), (см. рис. 11), смонтированную в станине и шестерню (9), сидящую на шпинделе.

Верхние направляющие шпиндельной бабки предназначены для крепления вертикальной головки (рис. 15) и хобота (11). На хоботе крепится серьга (17) для поддержки оправок. Зажим вертикальной головки, хобота и серьги осуществляется сухарями при завинчивании винтов (10) (см. рис. 5) с внутренним шестигранником.

Передней опорой горизонтального шпинделя является двухрядный роликовый подшипник (4) с коническим отверстием. Осевые нагрузки воспринимаются упорными шарикоподшипниковыми (5). Средняя и задняя опоры горизонтального шпинделя - радиальные шарикоподшипники (8,10), служащие одновременно опорами шестерни (9).

Зажим инструмента в горизонтальном шпинделе производится шомполом (13).

Величина механического перемещения шпиндельной бабки устанавливается промежуточными упорами (16).

Перемещение шпиндельной бабки производится жестко связанным с ней винтом (14) и вращающейся гайкой (17) (см. рис. 10), укрепленной в станине.

Конструкция станка обеспечивает возможность точных перемещений бабки для координатно-расточных работ. Для этого на бабке установлен индикатородержатель (18), а к станине прикреплен плиткодержатель, на который устанавливают плиткопараллельные мерные плитки.

Подшипники горизонтального шпинделя

Горизонтальный шпиндель станка СФ-676 смонтирован на 5-и подшипниках:

- 19 - передний подшипник № 4-3182112 двухрядный роликовый, класс точности 4, размер 60х95х26 мм

- 20 - подшипник № 5-8112 шариковый упорный, класс точности 5, размер 60х85х17, 2 шт

- 21 - подшипник № 4-209К5 шариковый радиальный, класс точности 4, размер 45х85х19 мм

- 23 - задний подшипник № 4-208 шариковый радиальный, класс точности 4, размер 40х80х18 мм

Регулировка горизонтального шпинделя

Шпиндельная бабка (см. рис. 14). Радиальный зазор в передней опоре горизонтального шпинделя устанавливается с помощью гайки (7). При этом необходимо снять фланец (2) и компенсационное кольцо (3). Радиальный зазор выбирается распиранием внутреннего кольца подшипника конусом шпинделя. Это достигается осевым перемещением подшипника относительно шпинделя. После регулировки радиального зазора измеряют расстояние между буртом шпинделя и торцем кольца радиального подшипника и шлифуют компенсационное кольцо до получения этого размера. Высоту компенсационного кольца можно определить по формуле:

В=С-16Δ,

где С - расстояние от бурта шпинделя до торца кольца подшипника в мм,

Δ - фактический диаметральный зазор, подшипника в мм. Радиальный зазор в переднем подшипнике нужно отрегулировать в пределах 0..0,005 мм. Затем собирают компенсационное кольцо и фланец.

Регулировка осевого зазора шпинделя производится гайкой (6). Для этого нужно снять пружинное кольцо с наружного диаметра гайки и «слабить два винта. После достижения необходимого осевого зазора, если нужно подрезать торец фланца (2) и поставить его на место. Затем гайку (6) стопорят винтами и надевают пружинное кольцо.

Нормально отрегулированные подшипники передней опоры должны вращаться бесшумно при 50..325 об/мин, и с легким шуршащим звуком при 410..1630 об/мин. Появление писка не допускается.

Головка вертикальная фрезерного станка СФ-676

Головка вертикальная фрезерного станка СФ-676

Головка вертикальная фрезерного станка СФ-676. Смотреть в увеличенном масштабе

Вертикальный шпиндель смонтирован в специальной головке с хоботом для крепления в верхних направляющих шпиндельной бабки. Головка при необходимости может быть повернута на планшайбе хобота (18) на ±90° от вертикали. Установка на нуль в вертикальное положение фиксируется двумя коническими штифтами с рукояткой. Зажим головки на планшайбе хобота производится болтами с внутренним шестигранником.

Вертикальный шпиндель (23) смонтирован в гильзе (5), которая при помощи реечного валика (24) перемещается в корпусе (6) вручную.

Зажим гильзы осуществляется рукояткой-звездочкой (25), имеющей для более надежного зажима шестигранник.

Вес шпинделя уравновешивается спиральной пластинчатой пружиной, один конец которой соединен с реечным валиком, другой - с корпусом вертикальной головки.

Конические шестерни головки имеют опоры из сдвоенных радиальных подшипников (10,17). Вращение хвостовику шпинделя от вертикальной конической шестерни (9) передается шлицами. Горизонтальная коническая шестерня (19) получает вращение через шлицы от горизонтального вала (20).

Нижняя опора вертикального шпинделя - двухрядный роликовый подшипник (3) с коническим отверстием.

Верхняя опора вертикального шпинделя - два радиально упорных подшипника (7), воспринимающих также осевые нагрузки.

Смазка вертикальной головки производится ежедневно с помощью шариковых пресс-масленок (8,11). Предохранением от утечки смазки и загрязнения служат лабиринтные уплотнения (1,13).

Подшипники вертикального шпинделя

Шпиндель вертикальной головки станка СФ-676 смонтирован на 5-и подшипниках:

- 14 - Нижний подшипник № 4-3182110 роликовый радиальный двухрядный, класс точности 4, размер 50х80х23 мм

- 15 - Подшипник № 4-36206Е шариковый радиально-упорный однорядный, класс точности 4, размер 30х62х16, 2 шт

- 18 - Верхний подшипник № 208 шариковый радиальный, класс точности 6, размер 40х80х18, 2 шт

Регулировка вертикального шпинделя

Головка вертикальная (см. рис. 15). Радиальный зазор нижней опоры шпинделя (23) регулируется при помощи гайки (4). В том случае, когда затяжкой гаек невозможно достигнуть требуемого радиального зазора, следует уменьшить толщину компенсационного кольца (2).

В основном же принцип регулировки радиального зазора нижней опоры шпинделя похож на регулировку радиального зазора в горизонтальном шпинделе.

Осевой зазор верхней опоры шпинделя регулируется гайкой (15). В случае надобности, как и в нижней опоре, нужно изменить толщину компенсационных колец (16).

Стол угловой горизонтальный универсального станка СФ-676

Угловой горизонтальный стол представляет собой чугунную отливку и крепится к вертикальной поверхности основного стола болтами.

Горизонтальная плоскость стола имеет три Т- образных паза.

Тиски

Тиски прилагаются к станку для крепления деталей, имеют поворот 360° в горизонтальной плоскости. Тиски могут устанавливаются как на вертикальной поверхности стола, так и на горизонтальной, а также на круглом столе.

Стол круглый

Стол поворотный круглый с ручным приводом предназначен для установки и закрепления деталей при их обработке. Стол может устанавливаться как на вертикальной поверхности основного стола, так и на горизонтальной поверхности стола.

Головка долбежная к станку СФ676

Долбяк (3) долбежной головки смонтирован в специальном корпусе (5) с хоботом (9) для крепления в верхних направляющих шпиндельной бабки.

Хобот взаимозаменяем и служит для монтажа в вертикальном положении как вертикальной, так и долбежной головок

Регулировка фрезерного станка СФ676

В процессе работы некоторые детали станка постепенно изнашиваются, и его нормальная работа нарушается.

Конструкцией станка предусмотрена возможность регулировки его узлов по мере износа деталей.

Коробка скоростей (см. рис.11). Четкость работы микропереключателей (8) обеспечивается его регулировкой. Для чего необходимо снять крышку (5), отвернуть винт (9) и повернуть планку до щелчка микропереключателя, после этого винт (9) натуго завернуть. Регулировка микропереключателя производится при включенной скорости. Четкость переключения диска набора скоростей (1) достигается регулировкой пружины (2) фиксатора (3).

Коробка подач (см. рис. 12). Четкость переключения диска набора подач (1) достигается регулировкой пружины (2) фиксатора (3).

Четкость включения ускоренной подачи достигается регулировкой пружины рычага переключения при помощи винта (8).

В случае ненормальной работы насоса (отсутствие масла) необходимо проверить работу его клапанов. Для этого нужно снять крышку на станине, вывинтить клапаны, прочистить их и проверить его работу. Чтобы насос работал нормально, нужно периодически промывать фильтр и доливать масло до необходимого уровня.

Суппорт (см. рис. 13). Осевой зазор между витками ходовой части (11) и винта (12) продольного хода стола (9) регулируется поворотом гайки (10). Для этого снимают крышку (8) и перемещают стол до совпадения гайки с окном в суппорте, снимают фиксатор и при помощи специального ключа поворачивают гайку до получения необходимого зазора. После этого гайка снова стопорится фиксатором.

Зазор в продольных направляющих суппорта регулируется при помощи конусного клина (6). Положение клина определяется винтом (1) и втулкой (2). При регулировке зазора ослабить винт и снять втулку. После этого затягивают винт до получения требуемого зазора, замеряют расстояние между торцами винта суппорта и шлифуют втулку до этого размера. После шлифовки втулку ставят на свое место и затягивают винтом.

При регулировке зазора в вертикальных направляющих необходимо поднять суппорт в верхнее положение и снять кожух, закрывающий ходовой вал (4) и ходовой винт (3). Регулировать зазор нужно таким же способом, как описано выше.

Четкость фиксации крестовой рукоятки (17) при включении вертикальной подачи достигается регулировкой пружины (24) фиксатора (23), а при включении продольной подачи - регулировкой через винт (18).

Усилие зажима продольного перемещения стола регулируется перемещением втулки (21) вместе с эксцентриком (20) вдоль оси конического отверстия зажима (19). Добившись нулевого зазора между концом эксцентрика и стенкой конического отверстия-зажима втулки засверлить и застопорить снова винтом. Зажим производится рукояткой (22).

Зажим вертикального перемещения стола производится рукояткой (24) через винт и штырь зажима (см. рис.5).

Станина (см. рис. 10). Высота пальцев, выключающих механическую подачу шпиндельной бабки, регулируется винтами и фиксируется гайками. Для регулировки пальцы необходимо вынуть из корпуса. Четкость фиксации рукоятки механической подачи и муфты (15) обеспечивается регулировкой пружины фиксатора.

Натяжка ремней производится с помощью кронштейна (2), опускающегося при отжатых винтах крепления. После достижения необходимого натяга ремней, кронштейн прижимается к основанию болтами (3). Для натяжки цепей и регулировки предохранительной муфты (8) нужно снять задний кожух (5) станины. При этом предварительно снимают маховик (12). Регулировка натяга цепей производится с помощью натяжных, звездочек (6,13), закрепленных на планках. После регулировки планки плотно закрепляют винтами (7).

Усилие пружины предохранительной муфты (8) регулируется гайками (9). Муфта должна срабатывать, когда на столе возникает усилие резания 500..650 кг. Это соответствует усилию 12..15 кг на маховике продольного хода стола.

Регулировка зацепления конических шестерен производится компенсационными кольцами (14), (21), которые по необходимости нужно подшлифовать. Наблюдение за качеством регулирования конических шестерен (полное зацепление) производится через отверстие корпуса (6).

Головка долбежная (см. рис. 16). Регулировка бокового зазора долбяка направляющих корпуса (5) производится винтами на правой стороне головки.

Особенности разборки и сборки при ремонте

Периодически, в соответствии с графиком плановопредупредительных ремонтов, станок необходимо разбирать для текущего, среднего и капитального ремонтов в следующем порядке:

а) отключить станок от электросети;

б) снять принадлежности (вертикальную головку, стол и другое);

в) снять хобот шпиндельной бабки;

г) вывести шпиндельную бабку из своих направляющих, для чего:

- снятьупоры (16) (см. рис. 14),

- снять болты и конические штифты, крепления кронштейна и винта (14),

- освободить клин в станине и движением вперед вывести бабку из направляющих;

д) снять маховик (12) (см. рис. 10), а затем задний кожух (5), приводные клиновые ремни, цепи, освободив для этого натяжные звездочки (6,13);

е) произвести демонтаж вала привода коробки скоростей, создавая этим возможность для свободного снятия коробки скоростей, а затем вала, связанного с коробкой подач;

ж) извлечь из станины коробку скоростей, предварительно сняв винты и штифты крепления фланца коробки;

з) снять крышку на станине со стороны, противоположной стороне крепления коробки подач, отделить насос от корпуса коробки, а затем, освободив крепежные винты и штифты, вынуть коробку подач;

и) разобрать основной рабочий стол (см. рис. 13), для чего:

- освободить приставные опоры винта;

- вывернуть винт из ходовой гайки;

- освободить клин;

- вывести рабочий стол из горизонтальных направляющих суппорта;

к) снять суппорт со станины освободив клин вращением маховика(15), поднять суппорт вверх до выхода винта (3) из ходовой гайки. Суппорт снимается со станины подъемником.

Узлы системы охлаждения и электрооборудования снимаются по мере надобности.

Дальнейшую разборку узлов следует производить по чертежам общих видов узлов, приведенным в руководстве.

Разобранные детали следует тщательно промыть керосином или уайт-спиритом и насухо протереть. На вращающихся втулках необходимо сделать метки, определяющие их положение до разборки. Это обеспечит их соосность.

Сборку после ремонта производить в порядке, обратном разборке.

При сборке следует обратить внимание на регулировку подшипников качения (избегать излишних натягов, способных вызвать перегрев подшипников). При капитальных ремонтах: шлифовании или шабровке направляющих нужно помнить, что правильное положение ходовых винтов определяется компенсаторами, толщина которых устанавливается в процессе сборки.

Смазка фрезерного станка СФ-676

Схема смазки фрезерного станка СФ-676

Схема смазки фрезерного станка СФ-676. Смотреть в увеличенном масштабе

Перед пуском станка необходимо:

Залить масло в резервуар насоса принудительной смазки до верхней риски маслоуказателя (4). Заливка масла производится через проем в корпусе (12) шпиндельной бабки при отодвинутом хоботе.

Контроль работы насоса осуществляется через глазок (10), находящийся на коробке подач. Для слива масла служит пробка (3). Если насос не работает, что определяется отсутствием масла в глазке, открыть нагнетательный клапан и проверить наличие масла. При отсутствии масла в корпусе маслонасоса залить его.

Залить масло в резервуар (6) смазочной станции суппорта. Путем качания рукоятки (8) станции (не более 5 качков) смазать механизм суппорта, но предварительно перед эксплуатацией станка заполнить трубопроводы смазочной станции суппорта маслом путем качания рукоятки (8) станции не менее 20 качков.

Смазку производить только в крайнем левом положении углового горизонтального стола (или салазок).

В процессе эксплуатации станка необходимо следить за тем, чтобы смазка станка производилась в сроки, указанные в спецификации к схеме смазки. Один раз в 3 месяца масло следует менять.

Масло, залитое в смазочные места, не должно содержать грязи и посторонних примесей, должно быть отфильтровано от посторонних частиц с абсолютным размером более 40 мкм. За уровнем масла необходимо следить за маслоуказателем. Для смазки всего станка и его принадлежностей применять масло Индустриальное И-30А и смазку ЦИАТИМ-201. Смазкой ЦИАТИМ-201 смазывают подшипники и трущиеся поверхности станка через пресс-масленки при помощи ручного шприца.

Цапфы кривошипно-шатунного механизма долбежной головки смазываются автоматически. Направляющие доски смазывать через масленку. Густую смазку ЦИАТИМ-201 закладывать периодически в подшипники.

Читайте также: Электрооборудование станка СФ-676

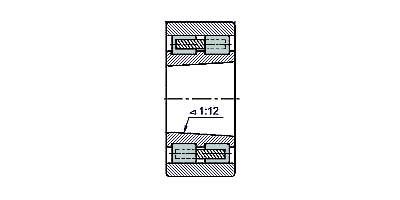

Технические характеристики подшипника № 4-3182112

Подшипник 3182112 - это двухрядный роликовый радиальный подшипник, с короткими цилиндрическими роликами, с безбортовым наружным кольцом (вследствие чего комплект тел качения на сепараторе способен перемещаться и создавать «плавающую» опору), с коническим посадочным отверстием (1:12), канавкой и отверстиями для внесения смазочного материала. Основное место эксплуатации таких подшипников — станки различного применения, узлы где действуют высокие радиальные нагрузки и скорости. Этот типоразмер, как и большинство роликоподшипников этой серии производится в настоящее время только высокоточным.

Подшипник всегда выпускался на московском заводе ГПЗ-1, сейчас же его производство переводят в Волжский, на филиал Завода Авиационных Подшипников при 15 ГПЗ (все заводы объединены под эгидой Европейской Подшипниковой Корпорации). Изготавливается несколько модификаций, отличающихся по классу точности и материалу сепаратора. Буква К означает наличие кольцевой проточки и трех отверстий для внесения смазки, Е — полиамидный сепаратор. Купить подшипники с гарантией качества можно только у официальных представителей ЕПК, которые есть во многих регионах страны, поскольку в подавляющем большинстве других фирм реализуют неликвидные изделия, которые могут работать и хорошо, но чаще нет. Ориентировочная цена новых заводских изделий составляет до 3800 рублей.

Импортные подшипники этого типоразмера имеют обозначение NN3012K (наличие буквы К в номере обязательно, так как она указывает на коническую посадку). В Россию поставляется продукция разной ценовой категории: наиболее дорогие и надежные — FAG, SKF, подешевле — NACHI и NSK. Еще более дешевый вариант — продукция восточно-европейских производителей — ZKL и FLT, которая чаще всего реализуется неликвидного качества, иногда даже уже бывшая в употреблении, производства 80-ых годов прошлого века. Ориентировочная цена наиболее качественных и дорогих импортных подшипников этого типа составляет около 280 евро, они как есть на складах компаний, так и поставляются под заказ.

Размеры и характеристики подшипника 3182112 (NN3012K)

- Внутренний диаметр (d): – 60 мм;

- Наружный диаметр (D): – 95 мм;

- Ширина (H): – 26 мм;

- Масса: – 0,69 кг;

- Размеры ролика: — 8х8 мм;

- Количество роликов: — 48 шт;

- Грузоподъемность динамическая: — 74,5 кН;

- Грузоподъемность статическая: — 108 кН;

- Максимальная номинальная частота вращения: — 10000 об/мин.

Схема подшипника 3182112 фрезерного станка СФ-676

Фото подшипника 3182112 фрезерного станка СФ-676

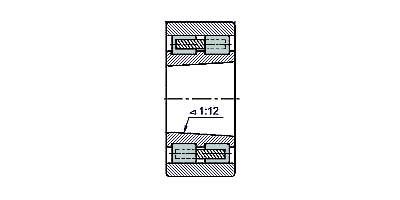

Технические характеристики подшипника № 3182110

Подшипник 3182110 - это двухрядный роликовый радиальный подшипник, с короткими цилиндрическими роликами, с безбортовым наружным кольцом (вследствие чего комплект тел качения на сепараторе способен перемещаться и создавать «плавающую» опору), с коническим посадочным отверстием (1:12), канавкой и отверстиями для внесения смазочного материала. Основное место эксплуатации таких подшипников — станки различного применения, узлы где действуют высокие радиальные нагрузки и скорости. Этот типоразмер, как и большинство роликоподшипников этой серии производится в настоящее время только высокоточным.

Подшипник всегда выпускался на московском заводе ГПЗ-1, сейчас же его производство переводят в Волжский, на филиал Завода Авиационных Подшипников при 15 ГПЗ (все заводы объединены под эгидой Европейской Подшипниковой Корпорации). Изготавливается две модификации — 4-3182110К и 2-3182110К. Буква К означает наличие кольцевой проточки и трех отверстий для внесения смазки. Произведенные в прошлом подшипники часто имеют дополнительное обозначение Л (латунный сепаратор). Покупать подшипники с гарантией качества следует у официальных представителей ЕПК, которые есть во многих регионах страны. Ориентировочная цена новых заводских изделий — около 3400 рублей, однако редкий представитель держит их на складе. Оперативно из наличия в основном можно купить только подшипники с хранения, неликвиды, бывшие в употреблении в фирмах соответствующего профиля.

Импортные подшипники этого типоразмера имеют обозначение NN3010K (наличие буквы К в номере обязательно, так как она указывает на коническую посадку). В Россию поставляется продукция разной ценовой категории: наиболее дорогие и надежные — FAG, SKF, KOYO, IBC, подешевле — NACHI и NSK. Еще более дешевый вариант — продукция восточно-европейских производителей — ZKL и FLT, которая чаще всего реализуется неликвидного качества, иногда даже уже бывшая в употреблении. Ориентировочная цена наиболее качественных и дорогих подшипников этого типа составляет около 270 — 280 евродолларов.

Размеры и характеристики подшипника 3182110 (NN3010K)

- Внутренний диаметр (d): – 50 мм;

- Наружный диаметр (D): – 80 мм;

- Ширина (H): – 23 мм;

- Масса: – 0,426 кг;

- Размеры ролика: — 7х7 мм;

- Количество роликов: — 44 шт;

- Грузоподъемность динамическая: — 54 кН;

- Грузоподъемность статическая: — 73,6 кН;

- Максимальная номинальная частота вращения: — 12000 об/мин.

Схема подшипника 3182110 (NN3010K) токарного станка ТВ-7

Читайте также: Производители фрезерных станков в России

СФ-676 Станок фрезерный широкоуниверсальный. Видеоролик.

Технические характеристики фрезерного станка СФ-676

| Наименование параметра | СФ676 | 680 | 680-М |

|---|---|---|---|

| Основные параметры станка | |||

| Класс точности по ГОСТ 8-82 | Н | Н | Н |

| Размеры горизонтального (углового) стола, мм | 250 х 800 | 225 х 750 | 225 х 750 |

| Размеры вертикального стола, мм | 250 х 630 | ||

| Максимальная масса обрабатываемой детали, кг | 100 | ||

| Расстояние от оси горизонтального шпинделя до рабочей поверхности горизонтального стола, мм | 80..460 | 15..315 | 30..300 |

| Расстояние от торца вертикального шпинделя до рабочей поверхности горизонтального стола, мм | 0..350 | ||

| Наибольший вылет оси вертикального шпинделя, мм | 125..375 | ||

| Наибольшее расстояние от оси шринделя до хобота, мм | 125 | 125 | |

| Наибольшее расстояние от торца шринделя до подшипника подвески, мм | 330 | 330 | |

| Наибольший продольный ход стола (X), мм | 450 | 450 | 450 |

| Наибольший ход шпиндельной бабки (Y), мм | 300 | ||

| Наибольший поперечный ход стола (при снятой стойке) (Y), мм | 150 | 150 | |

| Наибольший вертикальный ход стола (Z), мм | 380 | 300 | 300 |

| Цена деления лимбов, мм | 0,05 | ||

| Горизонтальный шпиндель станка | |||

| Частота вращения горизонтального шпинделя, об/мин (число ступеней) | 50..1630 (16) | 47,5..530 (8) | 47,5..530 (8 |

| Частота вращения вертикального шпинделя, об/мин (число ступеней) | 63..2040 (16) | ||

| Количество скоростей шпинделей | 16 | 8 | 8 |

| Наибольшее осевое перемещение вертикального шпинделя, мм | 80 | ||

| Наибольший угол поворота вертикальной головки в вертикальной плоскости, градус | ±90° | ||

| Конус горизонтального и вертикального шпинделей | 40АТ5 Морзе 4 |

||

| Пределы подач шпиндельной бабки, мм/мин (число ступеней) | 13..395 (16) | ||

| Количество подач шпиндельной бабки | 16 | ||

| Наибольшее усилие резания, допускаемое/ предельное механизмом подач, Н | 5500/ 6000 | ||

| Допустимое значение осевой составляющей силы резания, действующей на вертикальный шпиндель, не более, Н | 1300 | ||

| Стол | |||

| Пределы продольных подач стола (X), мм/мин | 13..395 | 16..475 (16) | 16..475 (16) |

| Пределы вертикальных подач стола (Z), мм/мин | 13..395 | 16..475 | |

| Пределы поперечных подач стола (Y), мм/мин | 13..395 | 15..468 | |

| Ускоренный ход стола, мм/мин | 935 | ||

| Электрооборудование и привод станка | |||

| Напряжение силовой цепи | ~ 380 В 50 Гц | ~ 380 В 50 Гц | ~ 380 В 50 Гц |

| Напряжение цепи освещения | ~ 24 В 50 Гц | ||

| Мощность двигателя главного привода, кВт (об/мин) | 3 (1500) | 3,14 (1430) | 3,14 (1430) |

| Мощность двигателя электронасоса СОЖ, кВт (об/мин) | 0,12 (2800) | ||

| Суммарная мощность электродвигателей, кВт | 3,12 | ||

| Габарит и масса станка | |||

| Габариты станка (длина х ширина х высота), мм | 1200 1240 1780 |

1280 х 1330 | 1280 х 1330 |

| Масса станка, кг | 1050 | 800 | 800 |

- Станок специализированный фрезерный СФ 676. Руководство по устройству и эксплуатации. Сельмаш, 1980 год

- Станок специализированный фрезерный СФ 676. Руководство по устройству и эксплуатации. ФГУП Сельмаш, 2001 год

- Инструкция по уходу и обслуживанию универсально-фрезерного станка типа 680 и горизонтально-фрезерного станка типа 680-М. ГЗФС им. Л.М. Кагановича, 1937

- Аврутин С.В. Основы фрезерного дела, 1962

- Аврутин С.В. Фрезерное дело, 1963

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Барбашов Ф.А. Фрезерное дело 1973, с.141

- Барбашов Ф.А. Фрезерные работы (Профтехобразование), 1986

- Блюмберг В.А. Справочник фрезеровщика, 1984

- Григорьев С.П. Практика координатно-расточных и фрезерных работ, 1980

- Копылов Р.Б. Работа на фрезерных станках,1971

- Косовский В.Л. Справочник молодого фрезеровщика, 1992, с.180

- Кувшинский В.В. Фрезерование,1977

- Ничков А.Г. Фрезерные станки (Библиотека станочника), 1977

- Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков, 1987

- Плотицын В.Г. Расчёты настроек и наладок фрезерных станков, 1969

- Плотицын В.Г. Наладка фрезерных станков,1975

- Рябов С.А. Современные фрезерные станки и их оснастка, 2006

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

- Френкель С.Ш. Справочник молодого фрезеровщика (3-е изд.) (Профтехобразование), 1978

Список литературы:

Связанные ссылки. Дополнительная информация

СФ-676 Паспорт широкоуниверсального консольно-фрезерного станка, (djvu) 1,1 Мб, Скачать

СФ-676 Паспорт широкоуниверсального консольно-фрезерного станка, (djvu) 1,1 Мб, Скачать