676 станок фрезерный универсальный

Паспорт, руководство, схемы, описание, характеристики

Сведения о производителе фрезерного универсального станка 676

Фрезерный универсальный инструментальный станок 676 выпускался предприятием - Иркутский станкостроительный завод.

Станки, выпускаемые предприятием - Иркутский станкостроительный завод, ИСЗ

676 Станок фрезерный универсальный. Назначение и область применения

Универсальный фрезерный станок 676 был разработан Одесским Специальным Конструкторским Бюро Прецизионных Станков (СКБ ПС) при Одесском Заводе Фрезерных Станков им. Кирова (ОЗФС), которое было назначено головным в разработке координатно-расточных и широкоуниверсальных фрезерных станков.

Фрезерный станок 676 предназначен для фрезерования деталей цилиндрическими, дисковыми и фасонными фрезами при помощи горизонтального шпинделя, и торцовыми, концевыми и шпоночными фрезами при помощи вертикального поворотного шпинделя.

Наличие горизонтального и вертикального поворотного шпинделей, а также ряда прилагаемых к станку принадлежностей (универсального стола, круглого стола, делительной головки) делает станок широкоуниверсальным и удобным для работы в инструментальных цехах при изготовлении приспособлений, инструмента, рельефных штампов, пресс-форм и других изделий.

На станке можно выполнять, также, сверление и рассверливание, центрование, цекование, зенкерование, развертывание, растачивание.

Дополнительная оснастка и приспособления, предлагаемые производителем станка, позволяют помимо фрезерования выполнять, также, долбление, нарезание резьбы и другие операции.

Универсальный фрезерный станок 676 наиболее предпочтительно использовать в инструментальных цехах машиностроительных заводов или мастерских для изготовления небольших приспособлений, инструмента, рельефных штампов и прочих изделий.

Принцип работы и особенности конструкции станка

Фрезерный станок 676 имеет два шпинделя - горизонтальный и вертикальный (поворотный), которые позволяют обрабатывать сложную заготовку без ее переустановки на рабочем столе, что существенно повышает производительность.

На станке 676 можно выполнять ряд фрезерных и расточных работ с высокой точностью, которая может быть достигнута, если станок установлен в помещении с постоянной температурой 20±2°С и влажностью 65±5%, если вблизи станка нет источников тепла и вибрации.

Широкий диапазон оборотов шпинделя и подач, наличие механических подач и быстрых перемещений обеспечивают экономичную обработку различных деталей в оптимальных режимах.

Горизонтальный и вертикальный шпиндели находятся в шпиндельной бабке и соединены друг с другом зубчатой передачей.

Шпиндельная бабка смонтирована на горизонтальных направляющих и осуществляет поперечную подачу на станке. Поперечная подача шпиндельной бабки может производится от двигателя через коробку подач (16 подач от 13 до 395 мм/мин) или вручную от маховика.

Коробка скоростей сообщает горизонтальному и вертикальному шпинделям 16 различных скоростей вращения (50-1630 и 63..2040 об/мин соответственно).

Класс точности станка Н.

По желанию заказчика станок поставляется в одной из трех модификаций, определяемых количеством прилагаемых к станку принадлежностей.

676 Габаритные размеры рабочего пространства фрезерного станка

Габаритные размеры рабочего пространства фрезерного станка 676

676 Общий вид широкоуниверсального фрезерного станка

Фото универсального фрезерного станка 676

Фото универсального фрезерного станка 676

Фото фрезерного станка 676

Фото универсального фрезерного станка 676

Фото фрезерного станка 676

Расположение органов управления фрезерным станком 676

Расположение органов управления фрезерным станком 676

Расположение органов управления фрезерным станком 676. Смотреть в увеличенном масштабе

Перечень органов управления консольно-фрезерным станком 676

- Рукоятка включения быстрого перемещения суппорта и шпиндельной бабки

- Рукоятка включения продольной и вертикальной механической подач основного стола

- Маховик ручного перемещения основного стола в продольном направлении

- Маховик ручного перемещения основного стола в вертикальном направлении

- Рукоятки зажима шпиндельной бабки

- Квадрат зажима гильзы вертикального шпинделя

- Гайка зажима вертикальной шпиндельной головки

- Винт вертикальной установки вертикальной шпиндельной головки

- Рукоятка включения механической подачи шпиндельной бабки

- Винты зажима хобота шпиндельной бабки

- Рукоятка включения скоростей

- Маховик ручной подачи шпиндельной бабки

- Рукоятка включения подач

- Маховик ручного вращения шпинделя

- Кнопки «Пуск» и «Стоп» электродвигателя главного привода

- Рукоятка набора подач

- Выключатель насоса охлаждения

- Переключатель реверса оборотов шпинделя

- Выключатель освещения

- Упоры выключения механической вертикальной подачи основного стола

- Вводной выключатель

- Упоры выключения механической поперечной подачи шпиндельной бабки

- Ограничитель перемещения вертикального шпинделя

- Квадраты зажима инструмента

- Рукоятка ручной подачи вертикального шпинделя

- Рукоятка зажима суппорта в вертикальном направлении

- Рукоятка зажима основного стола в горизонтальном направлении

- Упоры выключения механической продольной подачи основного стола

Графические символы на табличках фрезерного станка СФ-676

Графические символы на табличках фрезерного станка СФ-676. Смотреть в увеличенном масштабе

Схема кинематическая фрезерного станка 676

Кинематическая схема фрезерного станка 676

Схема кинематическая фрезерного станка 676. Смотреть в увеличенном масштабе

Краткое описание станка и принадлежностей

Общая компоновка станка

Инструментальный широкоуниверсальный фрезерный станок 676 состоит из отдельных узлов.

На чугунном основании закреплена стойка, на которой монтируются все основные узлы станка. На боковой стенке стойки смонтированы коробка скоростей и коробка подач.

В верхней части стойки по горизонтальным направляющим перемещается шпиндельная бабка. На торце бабки может быть закреплена вертикальная шпиндельная головка.

По вертикальным направляющим стойки перемещается суппорт. По горизонтальным направляющим суппорта перемещается основной стол, на вертикальной рабочей поверхности которого закреплен угловой стол, служащий для установки и крепления обрабатываемых изделий.

Для обработки наклонно расположенных плоскостей на основной стол устанавливают универсальный стол. Для делительных работ служит делительная головка и круглый стол, которые можно установить как на угловой стол, так и на вертикальную плоскость основного стола. Для долбежных работ предназначена долбежная головка, которую так же, как и вертикальную шпиндельную головку монтируют на торцевой плоскости шпиндельной бабки.

Электродвигатель главного привода помещен в основании. Электроаппаратура размещена в нише стойки.

Шпиндельная бабка

Шпиндельная бабка фрезерного станка 676

Шпиндельная бабка фрезерного станка 676. Смотреть в увеличенном масштабе

Горизонтальный шпиндель 11 (рис. 11) монтируют в шпиндельной бабке 3. Передней опорой горизонтального шпинделя служит двухрядный роликовый подшипник 7 с коническим отверстием. Осевые нагрузки воспринимаются упорными шарикоподшипниками 8. Средняя и задняя опоры — радиальные шарикоподшипники 12. Смазка опор — автоматическая.

Зажим инструмента в горизонтальном шпинделе осуществляют шомполом 10. Величину механического перемещения шпиндельной бабки устанавливают упорами 13.

При работе цилиндрическими фрезами оправка фрезы поддерживается хоботом 1 (при помощи серьги). Хобот можно переставлять в направляющих шпиндельной бабки и зажимать в нужном положении.

Суппорт стола

Суппорт стола фрезерного станка 676

Суппорт стола фрезерного станка 676. Смотреть в увеличенном масштабе

Суппорт (рис. 12) служит для продольного и вертикального перемещений обрабатываемых изделий механически или вручную.

Механическая подача осуществляется от приводного вала 6, получающего вращение от коробки подач. Механическую подачу (продольную и вертикальную) выключают упорами 7 и 12.

Установку суппорта контролируют по лимбам 1 и 9. Для особо точной установки суппорта применяют индикаторы и мерные плитки. Механизмы суппорта смазывают с помощью ручного насоса 5.

Крестовая рукоятка управления, маховики для ручных перемещений и рукоятки зажима суппорта удобно расположены со стороны рабочего места.

Коробка скоростей

Коробка скоростей станка 676

Коробка скоростей станка 676. Смотреть в увеличенном масштабе

Коробка скоростей (рис. 13) сообщает горизонтальному и вертикальному шпинделям 16 различных скоростей.

Управление коробкой скоростей осуществляют следующим образом. Рукоятку переключения скоростей 4 поднимают вверх. При этом разводятся диски 6, имеющие ряд отверстий. При повороте фланца набора скоростей 3 и связанных с ним дисков изменяется положение отверстий дисков относительно пальцев 7. Рукояткой переключения 4 диски сводят в первоначальное положение. При этом пальцы 7, перемещаясь, переводят при помощи рычагов шестерни коробки скоростей.

Коробка подач

Коробка подач фрезерного станка 676

Коробка подач фрезерного станка 676. Смотреть в увеличенном масштабе

Коробка подач (рис. 14) сообщает суппорту и шпиндельной бабке 16 различных подач, а также быстрое перемещение. Управление коробкой подач такое же, как и коробкой скоростей. При переключении подач следите за тем, чтобы крестовая рукоятка суппорта находилась в нейтральном положении.

Быстрое перемещение и реверс подач осуществляют рукояткой 5, а реверс — переключателем БП. Смазку шестерен коробки скоростей, коробки подач и шпиндельной бабки осуществляют с помощью поршневого насоса, который приводится эксцентриком 6, сидящим на первом валу коробки подач.

Вертикальная шпиндельная головка

Головка вертикальная фрезерного станка 676

Головка вертикальная фрезерного станка 676. Смотреть в увеличенном масштабе

Вертикальную шпиндельную головку (рис. 15) крепят к шпиндельной бабке. Головка может поворачиваться относительно вертикальной оси на 90° (в каждую сторону).

Вертикальный шпиндель 8 помещен в передвижной гильзе 7. Нижняя опора шпинделя — радиальный двухрядный роликоподшипник 10, верхняя опора — радиальный шарикоподшипник 16. Осевые нагрузки воспринимаются шарикоподшипниками 6 и 9. Опорой шестерни 17 служит шарикоподшипник 4.

Вертикальное перемещение шпинделя — ручное. Гильза может быть зажата в любом положении. Закрепление инструмента производят шомполом 3.

Основание и охлаждение

В основании 15 (рис. 16) на кронштейне 14 установлен электродвигатель, сообщающий вращение механизмам коробок скоростей и подач. Передача вращения от коробки подач к механизмам подач суппорта и шпиндельной бабки осуществляется двумя цепными передачами (звездочки 2, 4, 5, 6, 12).

Для предохранения от перегрузки механизма подач предусмотрена предохранительная кулачковая муфта 8. Включение механической подачи шпиндельной бабки производят рукояткой; направление перемещения бабки соответствует положению рукоятки. Механическую подачу шпиндельной бабки выключают упорами.

Смазку всех трущихся поверхностей производят с помощью шариковых масленок.

Угловой стол

Угловой стол (рис. 17) применяют при обычных фрезерных работах. Угловой стол крепят болтами к вертикальной поверхности основного стола.

Универсальный стол

Универсальный стол (рис. 18) служит для установки деталей, обрабатываемых в различных плоскостях под углом. Универсальный стол крепят к вертикальной поверхности основного стола (вместо углового стола).

Тиски

Тиски (рис. 19) служат для крепления мелких деталей, они могут поворачиваться на 360° в горизонтальной плоскости. Тиски устанавливают как на вертикальной поверхности основного стола, так и на угловом и универсальном столах, а также на круглом столе.

Круглый стол

Круглый стол (рис. 20) предназначен для выполнения различных делений по окружности при фрезеровании и расточке деталей. Его применяют для угловых делений в градусах по шкале на поворотной части стола и нониусу 7 и для косвенных делений при помощи сменных, дисков 6. Зажим поворотной части стола осуществляют рукоятками 8.

Долбежная головка

Долбежная головка (рис. 21) служит для долбежных работ. Доска 4 с инструментом получает движение от горизонтального шпинделя через поводок 6, диск 7 и шатун 2. Для установки необходимой величины хода отожмите винт 3, затем, вращая винт 1, установите величину хода по шкале, нанесенной на передней плоскости доски 4, и зажмите винт 3. Инструмент зажимают винтом 5. Установку головки в вертикальной плоскости производят винтом 8.

Делительная головка

Делительная головка (рис. 22) предназначена для всевозможных делительных работ. С помощью делительной головки можно производить:

- деление по шкале (в градусах);

- непосредственное деление при помощи диска 6, имеющего 24 зуба, и фиксатора 14;

- простое деление с применением комплекта сменных дисков 10;

- сложное деление и нарезание спиралей при помощи гитары.

Делительную головку можно устанавливать на вертикальной и горизонтальной поверхностях столов. Конус головки 1 поворачивается в горизонтальной плоскости на 360°.

Изделие крепят в центрах 9 в трехкулачковом патроне 8 или в самом шпинделе 7 шомполом 3.

Гитара к делительной головке

Гитару (рис. 23) применяют с делительной головкой при сложном делении и нарезании спиралей.

Быстроходная головка

Быстроходная головка (рис. 24) служит для сверления отверстий малого диаметра, а также фрезерования цветных металлов, пластмасс и т. д. Головку крепят в конусе вертикального шпинделя. Зажим инструмента осуществляют сменными цангами.

Указание по обслуживанию системы смазки

Перед пуском станка необходимо:

- Залить масло в резервуар насоса принудительной смазки до верхней риски маслоуказателя 7. Заливку производят через проем в корпусе шпиндельной бабки 3 при отведенном хоботе. Контролируют работу насоса через глазок 4. Для слива масла необходимо отвернуть пробку 10.

- Залить масло в бачок 14 ручного насоса суппорта до верхнего края глазка. Для спуска масла служит отверстие, закрытое пробкой. Смазать механизмы суппорта, нажимая на плунжер 13 ручного насоса (не менее 5 раз).

В процессе эксплуатации станка следите за тем, чтобы смазка станка проводилась в сроки, указанные в спецификации к схеме смазки. Заливаемое масло не должно быть загрязнено и содержать посторонних примесей. В процессе эксплуатации станка следите за уровнем масла по маслоуказателям.

Подготовка станка к первоначальному пуску. Первоначальный пуск станка

Антикоррозийную смазку, нанесенную перед упаковкой на обработанные неокрашенные поверхности станка, удаляйте с помощью бензина или керосина. Насухо вытертые обработанные неокрашенные поверхности смазывайте тонким слоем машинного масла.

Перед пуском станка заполните резервуары маслом. Места заливки масла и марка смазочного материала указаны в разделе «Смазка станка». Затем станок подключите к силовой сети.

Перед первоначальным пуском станка должны быть выполнены все указания, относящиеся к первоначальному пуску, изложенные в разделах «Электрооборудование станка» и «Смазка станка».

Затем станок подключите к силовой сети.

В первый период после пуска станка и испытания его на холостом ходу (в течение 2..3 часов) не рекомендуется работать при максимальных числах оборотов рабочих шпинделей.

Наладка станка

При наладке станка веполняются:

- Установка инструмента

- Настройка числа оборотов

- Настройка величины подачи

- Установка принадлежностей

Установка инструмента

При работе горизонтальным шпинделем обычно применяют цилиндрические или дисковые фрезы, которые устанавливают на фрезерных оправках. Оправку хвостовой частью вставляют в отверстие шпинделя и закрепляют шомполом. Свободный конец оправки поддерживается серьгой, сидящей на хоботе. При этом следует бережно обращаться с оправками, установочными кольцами, затяжной гайкой, инструментом, не допуская образования забоин на конусных поверхностях и торцах.

При работе вертикальным шпинделем применяют концевые и торцевые фрезы. Насадные фрезы устанавливают на консольные оправки. Фрезы или оправки хвостовой частью устанавливают в конус шпинделя и закрепляют шомполом.

Для использования мелких фрез с конусом Морзе № 3, 2, и 1 к станку прилагаются переходные втулки.

Для работы фрезами, имеющими цилиндрическую хвостовую часть, к станку прилагается цанговый патрон с набором цанг.

В конусные отверстия шпинделей могут быть установлены также сверла или оправки с резцами, что позволяет производить на станке сверлильные и расточные работы.

Настройка числа оборотов

Настройку станка на необходимое число оборотов горизонтального или вертикального шпинделя осуществляют механизмом управления, имеющим фланец набора скоростей и рукоятку включения. Необходимо поднять вверх рукоятку включения, а затем, установив фланец набора скоростей против нужного числа оборотов, снова опустить рукоятку включения.

Настройка величины подачи

Настройку станка на необходимую величину подачи производят механизмом управления так же, как настройку числа оборотов.

Установка принадлежностей

Принадлежности крепят на вертикальной поверхности основного стола, на котором имеются два Т-образных паза. Базой для установки служит верхний паз.

Для обычных фрезерных работ применяют угловой стол. При фрезеровании или растачивании изделий под углом (в любой плоскости) применяют универсальный стол. На рисунке 29 показаны различные положения этого стола. При необходимости поворота стола в вертикальной плоскости (по шкале ±45°) на угол более 45° переставьте верхнюю часть стола до установки его на станке (поверните на 180°).

Для выполнения различных делений по окружности в процессе фрезерования или растачивания изделий служит круглый делительный стол.

Помимо обычных работ круглый стол применяют для угловых делений в градусах (по шкале на поворотной части стола и нониусу) и косвенных делений (при этом применяют прилагаемый к станку делительный диск).

При работе с делительным диском освободите зажимной винт, поверните эксцентриковую втулку червяка до полного зацепления червяка с червячным колесом и вновь зажмите эксцентриковую втулку. При этом поворачивайте червяк только по часовой стрелке.

Сложное деление

Сложное деление применяют в тех случаях, когда ряды чисел отверстий на делительном диске не дают возможности воспользоваться методом простого деления.

Сложное деление производят следующим образом. В конусное отверстие заднего конца шпинделя делительной головки вставляют оправку, которую связывают при помощи сменных шестерен с осью червяка. При вращении шпинделя делительной головки делительный диск получает дополнительное вращение.

Передаточное отношение сменных шестерен определяют по формуле:

iсм = 40(z0 - z) / z0

где:

- z — число зубьев нарезаемой шестерни;

- z0— число близкое к z, но имеющееся среди рядов делительного диска.

Пример. Разделить деталь на 57 частей. Выбираем Zo = 58, тогда

iсм = 40(58 - 57)/ 58 = 40/58

В данном случае делительный диск должен вращаться в сторону, противоположную рукоятке. Поэтому вводим в делительную цепь две промежуточные шестерни.

Регулировка станка

Коробка скоростей

Микропереключатель 1 (рис. 13) регулируют винтом 2. Для этого снимите крышку 5, освободите стопор и поворачивайте винт 2 до тех пор, пока не будет слышен щелчок. После этого винт 2 стопорите. Регулировку микропереключателя производят при включенной скорости.

Коробка подач

Четкости переключения на реверс (рис. 14) достигают регулировкой пружины 2 фиксатора 3. Четкости включения быстрой подачи достигают регулировкой пружины рычага переключения.

При ненормальной работе насоса, на что указывает отсутствие масла в указателе 4, проверьте работу клапанов насоса. Для этого снимите крышку на стойке, выверните клапаны, прочистите их и проверьте на течь.

Для нормальной работы насоса периодически промывайте фильтр и доливайте масло до необходимого уровня.

Суппорт

Осевой зазор между витками ходовой гайки 3 (рис. 12) и винта 2 продольного основного хода стола регулируют гайкой 4. Для этого снимают крышку 14 и перемещают стол до совмещения гайки с окном в суппорте, снимают фиксатор 13 и при помощи специального ключа поворачивают гайку до получения необходимого зазора. После этого гайку снова стопорят фиксатором.

Зазоры в продольных и вертикальных направляющих регулируют при помощи конусных клиньев 16. Положение клина определяют винтом 17 и втулкой 18. При регулировке зазора предварительно отвертывают винт 17 и снимают втулку. После этого затягивают винт до получения требуемого зазора, измеряют расстояние между торцами винта и суппорта и шлифуют втулку до этого размера. После шлифования втулку ставят на свое место и затягивают винтом.

При регулировке зазора в вертикальных направляющих предварительно поднимают суппорт в верхнее положение и снимают кожух 8.

Четкости фиксации крестовой рукоятки 15 достигать регулировкой пружины 10 фиксатора 11.

Основание и охлаждение

Высоту пальцев, выключающих механическую подачу шпиндельной бабки, регулируют винтами и фиксируют гайками. При регулировке пальцы вынимайте из корпуса.

Четкости фиксации рукоятки механической подачи и муфты 1 (рис. 16) достигают регулировкой пружины фиксатора.

Натяжение ремней производят с помощью кронштейна 14. Фиксирование кронштейна в определенном положении осуществляют с помощью планок 13 и болтов.

Для натяжения цепей и регулировки предохранительной муфты 8 снимите маховик 3 и задний кожух 11 стойки.

Регулировку натяжения цепей производят с помощью натяжных звездочек 4, закрепленных на планках 9. После регулировки планки закрепляют винтами 10.

Усилие пружины предохранительной муфты 8 регулируют гайками 7. Муфта должна срабатывать, когда на столе возникает усилие резания, равное 450..500 кг. Это соответствует усилию, равному 12—15 кг на маховике продольного хода стола.

Круглый стол

Правильность зацепления червячной пары 3 (рис. 20) круглого стола обеспечивают винтом-упором 4. Зацепление считается удовлетворительным при мертвом ходе рукоятки 5 червяка, равном 2..3 расстояниям между отверстиями наибольшего ряда отверстий делительного диска 6. После регулировки зацепления винт 4 застопорите контргайкой. Осевой зазор червяка регулируйте гайками 2. При регулировке снимите нижний щиток 1.

Делительная головка

Осевой зазор червяка регулируют гайками 11 (рис. 22). При этом предварительно снимают планку 12 с фиксатором 13.

Зацепление червячной пары регулируют винтом-упором. Зацепление считается удовлетворительным при мертвом ходе рукоятки червяка, равном 2..3 расстоянием между отверстиями наибольшего ряда отверстий делительного диска. После регулировки зацепления винт-упор застопорите контргайкой.

Радиальный зазор шпинделя выбирают перемещением его в осевом направлении. Для этого снимите головку с основания 4 и разберите шпиндель. Зазор выбирают следующим образом: снимите кольцо 5 и измерьте расстояние между торцом шпинделя и червячным колесом 2, после чего кольцо 5 шлифуйте до необходимого размера и шпиндель соберите.

Регулировка горизонтального шпинделя

Радиальный зазор в передней опоре шпинделя устанавливают с помощью гайки 9 (рис. 11). Для этого предварительно снимают фланец 4, гайку 5 и два компенсационных полукольца 6. Радиальный зазор выбирают конусом шпинделя. Это достигают осевым перемещением подшипника относительно шпинделя. После регулировки радиального зазора измеряют расстояние между торцами шпинделя и радиального подшипника и шлифуют одновременно оба компенсационных полукольца до получения этого размера. Затем собирают полукольца, фланец и гайку на шпинделе. Установку фланца 4 производят на бакелитовом лаке.

Регулировку осевого зазора шпинделя производят гайкой 2. Для этого предварительно снимают пружинное кольцо и отвертывают два стопорных винта. После установки необходимого осевого зазора гайку 2 стопорят винтами и устанавливают пружинное кольцо.

В=С-16Δ,

где С - расстояние от бурта шпинделя до торца кольца подшипника в мм,

Δ - фактический диаметральный зазор, подшипника в мм. Радиальный зазор в переднем подшипнике нужно отрегулировать в пределах 0..0,005 мм. Затем собирают компенсационное кольцо и фланец.

Регулировка осевого зазора шпинделя производится гайкой (6). Для этого нужно снять пружинное кольцо с наружного диаметра гайки и «слабить два винта. После достижения необходимого осевого зазора, если нужно подрезать торец фланца (2) и поставить его на место. Затем гайку (6) стопорят винтами и надевают пружинное кольцо.

Нормально отрегулированные подшипники передней опоры должны вращаться бесшумно при 50..325 об/мин, и с легким шуршащим звуком при 410..1630 об/мин. Появление писка не допускается.

Подшипники горизонтального шпинделя

Горизонтальный шпиндель станка 676 смонтирован на 5-и подшипниках:

- 19 - передний подшипник № 4-3182112 двухрядный роликовый, класс точности 4, размер 60х95х26 мм

- 20 - подшипник № 5-8112 шариковый упорный, класс точности 5, размер 60х85х17, 2 шт

- 21 - подшипник № 4-209К5 шариковый радиальный, класс точности 4, размер 45х85х19 мм

- 23 - задний подшипник № 4-208 шариковый радиальный, класс точности 4, размер 40х80х18 мм

Регулировка вертикального шпинделя

Для регулировки радиального и осевого зазора вертикального шпинделя шпиндель с гильзой выньте из корпуса 13 (рис. 15). При этом снимите с конца шпинделя гайку 2 и упор 1, а также выньте валик-шестерню 15, предварительно сняв с него лимб 14.

Регулировку радиального зазора передней опоры производите следующим образом. С гильзы 7 снимите фланец 11, а со шпинделя — компенсаторные полукольца 12, подшлифуйте полукольца на необходимый размер, после чего установите их на место. Затем внутреннее кольцо роликоподшипника 10, посаженное на конус шпинделя, затяните гайками 5 до упора в полукольца 12. Потом ослабьте гайки 5 и регулируйте осевой зазор в упорных подшипниках 9.

Сборку ведите в обратном порядке.

Подшипники вертикального шпинделя

Шпиндель вертикальной головки станка 676 смонтирован на 5-и подшипниках:

- 14 - Нижний подшипник № 4-3182110 роликовый радиальный двухрядный, класс точности 4, размер 50х80х23 мм

- 15 - Подшипник № 4-36206Е шариковый радиально-упорный однорядный, класс точности 4, размер 30х62х16, 2 шт

- 18 - Верхний подшипник № 208 шариковый радиальный, класс точности 6, размер 40х80х18, 2 шт

Электрооборудование фрезерного станка 676. 1965 год

Питание цепей электрооборудования осуществляется следующими напряжениями:

Электрооборудование станка предназначено для подключения к трехфазной сети переменного тока с глухозаземленным или изолированным нейтральным проводом.

- Цепи питания электродвигателей, трансформаторов - силовая 3-х фазная сеть ~380 В, 50 Гц;

- Цепь управления катушками пускателей ~ 380 В;

- Цепь местного освещения ~ 36 В;

На станке установлены электродвигатели:

- М1 - электродвигатель вращения шпинделя - АО42-4; 2,8 кВт, 1420 об/мин

- М2 - электродвигатель насоса СОЖ - ПА-22; 0,12 кВт; 3000 об/мин

Схема электрическая фрезерного станка 676

Электрическая схема фрезерного станка 676

Электрическая схема фрезерного станка 676. Смотреть в увеличенном масштабе

Описание электросхемы

В электрооборудование станка входят (рис. 25):

- Электродвигатель главного привода 1М

- Электронасос охлаждения 2М

- Пусковая и защитная аппаратура, размещенная в нише станка

- Местное освещение

При включении вводного выключателя АВ подается напряжение в силовые цепи и цепи управления. При нажатии на кнопку 1КУ («Пуск») получает питание катушка пускателя К. Пускатель своими контактами включает электродвигатель 1М и электронасос 2М.

При переключении скоростей цепь питания катушки пускателя К разрывается конечным включателем KB, отключая при этом электродвигатели от сети. Для включения электродвигателей после набора скоростей нажмите кнопку 1КУ («Пуск»). Нажатием на кнопку 2КУ («Стоп») электродвигатели отключаются. При необходимости электронасос 2М может быть отключен от сети пакетным выключателем ВН. Реверсирование электродвигателя 1М осуществляют барабанным переключателем БП. Включение и выключение местного освещения осуществляют выключателем ВО.

Защита

Защиту электрооборудования станка от токов короткого замыкания осуществляют автоматическим выключателем. Защита электродвигателей от перегрузок осуществляется тепловыми реле.

Электрооборудование станка эксплуатируют в соответствии с требованиями правил устройства электрических установок.

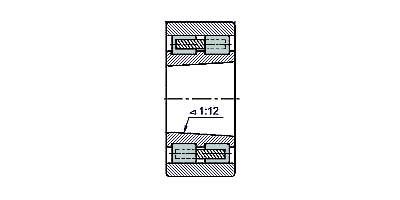

Технические характеристики подшипника № 4-3182112

Подшипник 3182112 - это двухрядный роликовый радиальный подшипник, с короткими цилиндрическими роликами, с безбортовым наружным кольцом (вследствие чего комплект тел качения на сепараторе способен перемещаться и создавать «плавающую» опору), с коническим посадочным отверстием (1:12), канавкой и отверстиями для внесения смазочного материала. Основное место эксплуатации таких подшипников — станки различного применения, узлы где действуют высокие радиальные нагрузки и скорости. Этот типоразмер, как и большинство роликоподшипников этой серии производится в настоящее время только высокоточным.

Подшипник всегда выпускался на московском заводе ГПЗ-1, сейчас же его производство переводят в Волжский, на филиал Завода Авиационных Подшипников при 15 ГПЗ (все заводы объединены под эгидой Европейской Подшипниковой Корпорации). Изготавливается несколько модификаций, отличающихся по классу точности и материалу сепаратора. Буква К означает наличие кольцевой проточки и трех отверстий для внесения смазки, Е — полиамидный сепаратор. Купить подшипники с гарантией качества можно только у официальных представителей ЕПК, которые есть во многих регионах страны, поскольку в подавляющем большинстве других фирм реализуют неликвидные изделия, которые могут работать и хорошо, но чаще нет. Ориентировочная цена новых заводских изделий составляет до 3800 рублей.

Импортные подшипники этого типоразмера имеют обозначение NN3012K (наличие буквы К в номере обязательно, так как она указывает на коническую посадку). В Россию поставляется продукция разной ценовой категории: наиболее дорогие и надежные — FAG, SKF, подешевле — NACHI и NSK. Еще более дешевый вариант — продукция восточно-европейских производителей — ZKL и FLT, которая чаще всего реализуется неликвидного качества, иногда даже уже бывшая в употреблении, производства 80-ых годов прошлого века. Ориентировочная цена наиболее качественных и дорогих импортных подшипников этого типа составляет около 280 евро, они как есть на складах компаний, так и поставляются под заказ.

Размеры и характеристики подшипника 3182112 (NN3012K)

- Внутренний диаметр (d): – 60 мм;

- Наружный диаметр (D): – 95 мм;

- Ширина (H): – 26 мм;

- Масса: – 0,69 кг;

- Размеры ролика: — 8х8 мм;

- Количество роликов: — 48 шт;

- Грузоподъемность динамическая: — 74,5 кН;

- Грузоподъемность статическая: — 108 кН;

- Максимальная номинальная частота вращения: — 10000 об/мин.

Схема подшипника 3182112 фрезерного станка 676

Фото подшипника 3182112 фрезерного станка 676

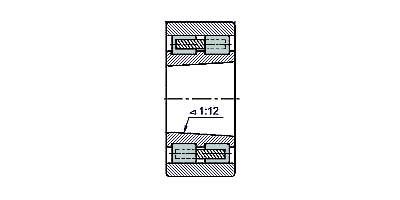

Технические характеристики подшипника № 3182110

Подшипник 3182110 - это двухрядный роликовый радиальный подшипник, с короткими цилиндрическими роликами, с безбортовым наружным кольцом (вследствие чего комплект тел качения на сепараторе способен перемещаться и создавать «плавающую» опору), с коническим посадочным отверстием (1:12), канавкой и отверстиями для внесения смазочного материала. Основное место эксплуатации таких подшипников — станки различного применения, узлы где действуют высокие радиальные нагрузки и скорости. Этот типоразмер, как и большинство роликоподшипников этой серии производится в настоящее время только высокоточным.

Подшипник всегда выпускался на московском заводе ГПЗ-1, сейчас же его производство переводят в Волжский, на филиал Завода Авиационных Подшипников при 15 ГПЗ (все заводы объединены под эгидой Европейской Подшипниковой Корпорации). Изготавливается две модификации — 4-3182110К и 2-3182110К. Буква К означает наличие кольцевой проточки и трех отверстий для внесения смазки. Произведенные в прошлом подшипники часто имеют дополнительное обозначение Л (латунный сепаратор). Покупать подшипники с гарантией качества следует у официальных представителей ЕПК, которые есть во многих регионах страны. Ориентировочная цена новых заводских изделий — около 3400 рублей, однако редкий представитель держит их на складе. Оперативно из наличия в основном можно купить только подшипники с хранения, неликвиды, бывшие в употреблении в фирмах соответствующего профиля.

Импортные подшипники этого типоразмера имеют обозначение NN3010K (наличие буквы К в номере обязательно, так как она указывает на коническую посадку). В Россию поставляется продукция разной ценовой категории: наиболее дорогие и надежные — FAG, SKF, KOYO, IBC, подешевле — NACHI и NSK. Еще более дешевый вариант — продукция восточно-европейских производителей — ZKL и FLT, которая чаще всего реализуется неликвидного качества, иногда даже уже бывшая в употреблении. Ориентировочная цена наиболее качественных и дорогих подшипников этого типа составляет около 270 — 280 евродолларов.

Размеры и характеристики подшипника 3182110 (NN3010K)

- Внутренний диаметр (d): – 50 мм;

- Наружный диаметр (D): – 80 мм;

- Ширина (H): – 23 мм;

- Масса: – 0,426 кг;

- Размеры ролика: — 7х7 мм;

- Количество роликов: — 44 шт;

- Грузоподъемность динамическая: — 54 кН;

- Грузоподъемность статическая: — 73,6 кН;

- Максимальная номинальная частота вращения: — 12000 об/мин.

Схема подшипника 3182110 (NN3010K) токарного станка ТВ-7

Читайте также: Производители фрезерных станков в России

676 Станок фрезерный универсальный. Видеоролик.

Технические характеристики фрезерного станка 676

| Наименование параметра | СФ-676 (2001) | 676 (1966) | 676П (1975) |

|---|---|---|---|

| Основные параметры станка | |||

| Класс точности по ГОСТ 8-82 | Н | Н | П |

| Размеры горизонтального (углового) стола, мм | 250х800 300х800 |

250х800 | 250х800 |

| Размеры вертикального стола, мм | 250х630 | 240х630 | 250х630 |

| Максимальная масса обрабатываемой детали, кг | 100 | 100 | |

| Расстояние от оси горизонтального шпинделя до рабочей поверхности горизонтального стола, мм | 80..460 | 60..460 | 80..460 |

| Расстояние от торца вертикального шпинделя до рабочей поверхности горизонтального стола, мм | 0..350 | 0..375 | 0..380 |

| Наибольший вылет оси вертикального шпинделя, мм | 125..375 | 125..375 | |

| Наибольший продольный ход стола (X), мм | 450 | 450 | 450 |

| Наибольший ход шпиндельной бабки (Y), мм | 300 | 300 | 300 |

| Наибольший вертикальный ход стола (Z), мм | 380 | 400 | 250 |

| Цена деления лимбов, мм | 0,05 | 0,05 | 0,05 |

| Горизонтальный и вертикальный шпиндели станка | |||

| Частота вращения горизонтального шпинделя, об/мин (число ступеней) | 50..1630 (16) | 50..1630 (16) | 50..1630 (16) |

| Частота вращения вертикального шпинделя, об/мин (число ступеней) | 63..2040 (16) | 63..2040 (16) | 63..2040 (16) |

| Количество скоростей шпинделей | 16 | 16 | 16 |

| Наибольшее осевое перемещение вертикального шпинделя, мм | 80 | 80 | 60 |

| Наибольший угол поворота вертикальной головки в вертикальной плоскости, градус | ±90° | ±90° | ±90° |

| Конус горизонтального и вертикального шпинделей | 40АТ5 Морзе 4 |

40АТ5 Морзе 4 |

40АТ5 |

| Пределы подач шпиндельной бабки, мм/мин (число ступеней) | 13..395 (16) | 13..395 (16) | 13..395 (16) |

| Количество подач шпиндельной бабки | 16 | 16 | 16 |

| Наибольшее усилие резания продольное/поперечное/вертикальное, допускаемое механизмом подач, Н | 5500/ 5500/ 5500 | 5000/ 5000/ 5000 | |

| Допустимое значение осевой составляющей силы резания, действующей на вертикальный шпиндель, не более, Н | 1300 | ||

| Стол | |||

| Пределы продольных и вертикальных подач стола (X, Y), мм/мин | 13..395 (16) | 13..395 (16) | 13..395 (16) |

| Ускоренный ход стола, мм/мин | 935 | 935 | 935 |

| Электрооборудование и привод станка | |||

| Напряжение силовой цепи | ~ 380 В 50 Гц | ~ 380 В 50 Гц | ~ 380 В 50 Гц |

| Напряжение цепи освещения | ~ 24 В 50 Гц | ||

| Мощность двигателя главного привода, кВт (об/мин) | 3 (1500) | 2,8 (1420) | 2,2 |

| Мощность двигателя электронасоса СОЖ, кВт (об/мин) | 0,12 (2800) | 0,12 (2800) | 0,12 (2800) |

| Суммарная мощность электродвигателей, кВт | 3,12 | 2,92 | 2,4 |

| Габарит и масса станка | |||

| Габариты станка (длина х ширина х высота), мм | 1200 х 1240 х 1780 | 1200 х 1225 х 1755 | 1285 х 1215 х 1780 |

| Масса станка, кг | 1050 | 1300 | 910 |

- Универсально-фрезерный станок 676. Руководство по уходу и обслуживанию, 1965

- Аврутин С.В. Основы фрезерного дела, 1962

- Аврутин С.В. Фрезерное дело, 1963

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Барбашов Ф.А. Фрезерное дело 1973, с.141

- Барбашов Ф.А. Фрезерные работы (Профтехобразование), 1986

- Блюмберг В.А. Справочник фрезеровщика, 1984

- Григорьев С.П. Практика координатно-расточных и фрезерных работ, 1980

- Копылов Р.Б. Работа на фрезерных станках,1971

- Косовский В.Л. Справочник молодого фрезеровщика, 1992, с.180

- Кувшинский В.В. Фрезерование,1977

- Ничков А.Г. Фрезерные станки (Библиотека станочника), 1977

- Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков, 1987

- Плотицын В.Г. Расчёты настроек и наладок фрезерных станков, 1969

- Плотицын В.Г. Наладка фрезерных станков,1975

- Рябов С.А. Современные фрезерные станки и их оснастка, 2006

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

- Френкель С.Ш. Справочник молодого фрезеровщика (3-е изд.) (Профтехобразование), 1978

Список литературы:

Связанные ссылки. Дополнительная информация

Паспорт широкоуниверсального консольно-фрезерного станка676, (djvu) 1,1 Мб, Скачать

Паспорт широкоуниверсального консольно-фрезерного станка676, (djvu) 1,1 Мб, Скачать