КА-280 Станок токарно-винторезный универсальный

паспорт, руководство, схемы, описание, характеристики

Сведения о производителе токарно-винторезного станка КА-280

Производитель токарно-винторезного станка КА-280 - Киевское станкостроительное объединение (КСПО).

Станки, выпускаемые Киевским станкостроительным объединением (КСПО)

КА-280 Станок токарно-винторезный универсальный. Назначение, область применения

Токарно-винторезный станок КА-280 предназначен для выполнения различных токарных работ и нарезания метрической, модульной, дюймовой и питчевой резьб. Обрабатываемые детали устанавливаются в центрах или патроне.

Станок полностью повторяет модель 16К20, которая является самым удачным продолжением серии средних станков, с высотой центров 200 мм, начало которой положил первый станок серии - ДИП-200 в 1932 году.

Принцип работы и особенности конструкции станка КА-280

Передний конец шпинделя выполнен по ГОСТ 12593 (Концы шпинделей фланцевые под поворотную шайбу и фланцы зажимных устройств) (DIN 55027, ИСО 702-3-75) с центрирующим коротким конусом 1:4 (7°7′30″):

В конструкции токарного станка КА-280 для установки шпинделя предусмотрены специальные прецизионные подшипники качения, не требующие регулировки в процессе эксплуатации, благодаря чему обеспечиваются требуемая жесткость и высокая точность обработки заготовок. По ГОСТ 8-82 токарный станок КА-280 относится к классу точности Н. Точность обработки будет обеспечена даже в режиме ударных нагрузок.

Выходной вал шпиндельной бабки через сменные зубчатые колеса соединен с коробкой подач, обеспечивающей перемещение суппорта в широком диапазоне подач от ходового вала при точении и от ходового винта при нарезании резьб. Для нарезания резьб предусмотрено непосредственное соединение ходового винта с входным валом коробки подач.

Жесткая коробчатой формы станина с калеными шлифованными направляющими установлена на монолитном основании, одновременно служащим стружкосборником и резервуаром для охлаждающей жидкости.

Механизм шпиндельной бабки станка позволяет получить 4 ряда чисел оборотов шпинделя: два ряда с пределами 12 40 и 50 160 об/мин, при включенных переборах 1:32 и 1:8 и два ряда с пределами 200 630 и 500 1600, при включенных переборах 1:2 и 1,25:1. В этом случае переборы 1:32 и 1:8 выключаются.

На суппорте имеются масштабные линейки с визирами для удобства определения величины перемещения резцовых и поперечных салазок в процессе работы. Новая конструкция резцедержателя улучшает стабильность фиксации.

Фартук станка снабжен оригинальным механизмом выключения подачи суппорта, обеспечивающим высокую точность останова на жестком упоре. Комплекс ограждающих и блокировочных устройств гарантирует безопасность работы на станке.

Наиболее целесообразно использовать станок в инструментальных и ремонтных службах в условиях мелкосерийного и единичного производства на чистовых и получистовых работах.

Класс точности станка Н. При чистовой обработке деталей из конструкционных сталей шероховатость обработанной поверхности V6б.

Отклонение от цилиндричности 7 мкм, конусности 20 мкм на длине 300 мм, отклонение от прямолинейности торцевой поверхности на диаметре 300 мм — 16 мкм.

Основные технические характеристики токарно-винторезного станка КА-280

Разработчик - Московский станкостроительный завод Красный пролетарий. Установочная серия выпущена в 1971 году.

Изготовитель - Киевское станкостроительное объединение (КСПО). Начало производства 1991 год.

Основные параметры станка - в соответствии с ГОСТ 18097-88. Станки токарно-винторезные и токарные. Основные размеры. Нормы точности. И ГОСТ 7599-82. Станки металлообрабатывающие. Общие технические условия.

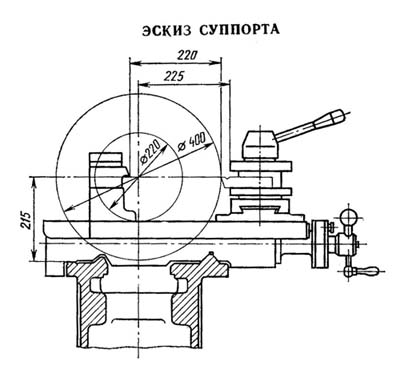

- Наибольший диаметр заготовки типа Диск, обрабатываемой над станиной - Ø 400 мм

- Наибольший диаметр заготовки типа Вал, обрабатываемой над суппортом - Ø 220 мм

- Расстояние между центрами - 710, 1000, 1400, 2000 мм

- Высота центров - 215 мм

- Допустимая масса изделия, устанавливаемого в центрах - 460, 650, 900, 1300 кг

- Допустимая масса изделия, устанавливаемого в патроне - 200 кг

- Мощность электродвигателя - 11 кВт

- Вес станка полный - 2,8; 3,0; 3,2; 3,6 т

Шпиндель токарно-винторезного станка КА-280

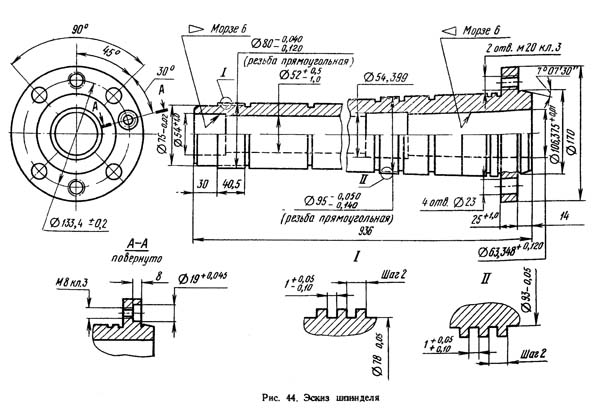

- Конец шпинделя - по ГОСТ 12593 (Концы шпинделей фланцевые под поворотную шайбу и фланцы зажимных устройств)

- Номинальный диаметр конуса D = 106,375 мм, условный размер конца шпинделя - 6

- Внутренний (инструментальный) конус шпинделя - Морзе 6

- Диаметр сквозного отверстия в шпинделе - Ø 52 мм

- Наибольший диаметр обрабатываемого прутка - Ø 50 мм

- Пределы чисел прямых оборотов шпинделя в минуту (22 ступеней) - 12,5..1600 об/мин

- Пределы чисел обратных оборотов шпинделя в минуту (11 ступеней) - 19..1900 об/мин

- Диаметр стандартного патрона - Ø 200, 250 мм

Подачи и резьбы токарно-винторезного станка КА-280

- Пределы продольных подач - 0,05..2,8 мм/об

- Пределы поперечных подач - 0,025..1,4 мм/об

- Пределы шагов резьб метрических - 0,5..112 мм

- Пределы шагов резьб модульных - 0,5..112 модулей

- Пределы шагов резьб дюймовых - 56..0,5 ниток на дюйм

- Пределы шагов резьб питчевых - 56..0,5 питчей

Габариты рабочего пространства токарного станка КА-280. Эскиз суппорта

Чертеж рабочего пространства токарного станка КА-280

Чертеж шпинделя токарно-винторезного станка КА-280

Чертеж шпинделя токарного станка КА-280

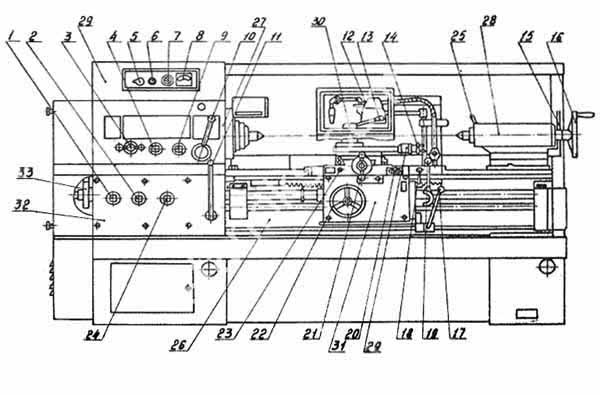

Общий вид токарно-винторезного станка КА-280

Фото токарного станка ка-280

Расположение органов управления токарно-винторезным станком КА-280

Схема расположения органов управления токарным станком КА-280

Перечень органов управления токарно-винторезным станком КА-280

- Рукоятка установки величины подачи и шага резьбы

- Рукоятка установки вида работ: подачи и типа нарезаемой резьбы

- Рукоятка установки числа оборотов шпинделя

- Рукоятка установки нормального, увеличенного шага резьбы и положения при делении многозаходных резьб

- Вводной автоматический выключатель

- Сигнальная лампа

- Выключатель электронасоса подачи охлаждающей жидкости

- Указатель нагрузки станка

- Рукоятка установки правой и левой резьбы

- Рукоятка установки ряда чисел оборотов шпинделя

- Рукоятка управления фрикционной муфтой главного привода (сблокирована с рукояткой 17 )

- Выключатель лампы местного освещения

- Рукоятка поворота и закрепления индексируемой резцовой головки

- Рукоятка ручного перемещения резцовых салазок суппорта

- Рукоятка крепления пиноли задней бабки к станине

- Маховик перемещения пиноли задней бабки

- Рукоятка управления фрикционной муфтой главного привода (сблокирована с рукояткой 11)

- Рукоятка включения и выключения гайки ходового винта

- Рукоятка управления механическими перемещениями каретки и поперечных салазок суппорта

- Кнопочная станция включения и выключения электродвигателя главного привода

- Рукоятка ручного перемещения поперечных салазок суппорта

- Маховик ручного перемещения каретки

- Кнопка золотника смазки направляющих каретки и поперечных салазок суппорта

- Рукоятка установки величины подачи и шага резьбы и отключения механизма коробки подач при нарезке резьб напрямую

- Рукоятка зажима пиноли задней бабки

Схема кинематическая токарно-винторезного станка КА-280

Кинематическая схема станка КА-280, КА-280м, КА-280г, КА-280ф1

Схема кинематическая токарно-винторезного станка КА-280. Смотреть в увеличенном масштабе

Кинематическая схема приведена для понимания связей и взаимодействия основных элементов станка. На выносках проставлены числа зубьев (г) шестерен (звездочкой обозначено число заходов червяка).

Цифрой I обозначен суппорт с механическим перемещением резцовых салазок

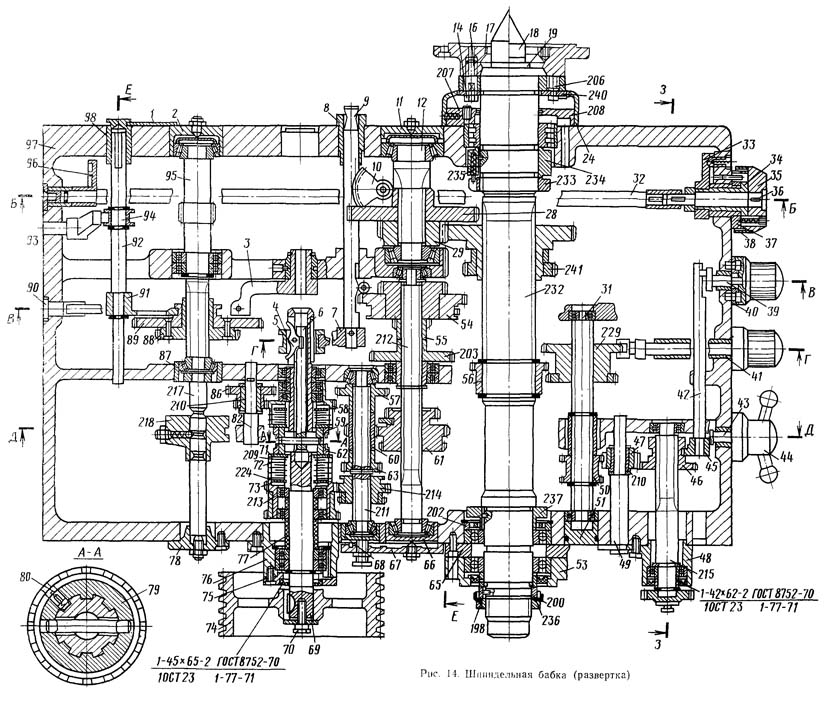

Шпиндельная бабка токарно-винторезного станка КА-280

Шпиндельная бабка токарно-винторезного станка КА-280

Шпиндельная бабка токарно-винторезного станка КА-280. Развертка. Скачать в увеличенном масштабе

Шпиндельная бабка токарно-винторезного станка КА-280. Разрез Б-Б, В-В, Г-Г, Д-Д

Шпиндельная бабка токарно-винторезного станка КА-280. Разрез Е-Е, Ж-Ж, З-З, И-И

Конструкция шпиндельной (передней) бабки с коробкой скоростей

Все валы коробки скоростей и шпиндель вращаются на опорах качения, которые смазываются как разбрызгиванием (коробка залита маслом), так и принудительно, с помощью насоса. Движение подачи от шпинделя передается валу трензеля и далее — на механизм подач.

Числа оборотов шпинделя в минуту - прямое вращение (22 шт): 12,5-16-20-25-31,5-40-50-63-80-100-125-160-200-250-315-400-500-630-800-1000-1250-1600.

Числа оборотов шпинделя в минуту - обратное вращение (11 шт): 19-30-48-75-120-190-300-476-753-1200-1900.

Регулировка шпиндельной бабки станка КА-280

Шпиндельная бабка жестко сбазирована на станине при сборке станка. В случае необходимости регулировки шпиндельной бабки в горизонтальной плоскости необходимо снять облицовку коробки подач, ослабить винты, крепящие переднюю бабку, и специальным регулировочным винтом отрегулировать положение оси шпинделя по пробным проточкам до необходимой точности.

При ослаблении крепления шкива 74 на конусной части вала 69 нужно подтянуть винт 70 (рис. 14).

При снижении крутящего момента нужно в первую очередь проверить натяжение ременной передачи главного привода (см. п. 13.6). Если натяжение ремней достаточное, следует отрегулировать фрикционную муфту главного привода, расположенную в шпиндельной бабке. Для этого надо открыть крышку 99 (рис. 15) шпиндельной бабки и снять маслораспределительный лоток 162 рис. 16).

Поворотом гайки 62 (рис. 14) по часовой стрелке при утопленной (нажатой) защелке 80 можно подтянуть муфту прямого вращения шпинделя, поворотом гайки 59 против часовой стрелки — муфту обратного вращения. Для облегчения регулирования муфты прямого вращения шпинделя рукоятку 8 (рис. 9) нужно повернуть влево, для облегчения регулирования муфты обратного вращения шпинделя — вправо.

Обычно достаточно повернуть гайки 59 и 62 на 1/16 оборота, т. е. на один зубец. По окончании регулирования нужно убедиться в том, что защелка 80 надежно вошла в пазы гаек 59 и 62.

При повороте гаек более чем на 1/16 оборота нужно обязательно проверить, не превышает ли крутящий момент на шпинделе допустимый по табл. 1 (см. раздел 12).

Если при максимальном числе оборотов шпинделя без изделия и патрона время его торможения превышает 1,5 с, то нужно при помощи гаек 145 подтянуть ленту тормоза.

ВНИМАНИЕ! Шпиндельные подшипники отрегулированы на заводе и не требуют дополнительного регулирования.

В случае крайней необходимости потребитель может силами высококвалифицированных специалистов прибегнуть к регулированию шпиндельных опор.

Однако перед этим необходимо проверить жесткость шпиндельного узла. Для этого на станине под фланцем шпинделя устанавливается домкрат с проверенным в лаборатории динамометром и через прокладку, предохраняющую шпиндель от повреждений, к его фланцу прилагается усилие, направленное вертикально снизу вверх. Смещение шпинделя контролируется аттестованным индикатором с ценой деления не более 0,001 мм, устанавливаемым на шпиндельной бабке и касающимся своим измерительным наконечником верхней части фланца шпинделя. Отклонение шпинделя на 0,001 мм должно происходить при приложенном усилии не менее 45—50 кгс.

Примечание. Станки комплектуются передними шпиндельными подшипниками № 3182120 класса 4, ГОСТ 7634—56 и задними № 46216Л класса 5, ГОСТ 831—62 (см. рис. 14) или передними подшипниками № 697920Л класса 2 и задними № 17716Л класса 2 по ТУСТ 5434 (см. рис. 17). Шпиндельные подшипники заказом не регламентируются.

В настоящее время станок комплектуется передними шпиндельными подшипниками № 3182120, ГОСТ 7634—75, и задними № 46216, ГОСТ 831—75.

- снять крышку 99 (рис. 15) и маслораспределительный лоток-162 (рис. 16);

- установить рукоятки 8 и 16 (рис. 9) в нейтральное положение;

- отвернуть гайки фрикциона: гайку 62 против часовой стрелки, гайку 59 по часовой стрелке;

- винт блокировки защитного ограждения патрона вывести из зацепления с деталью 6 путем ослабления контргайки и отворачивания винта;

- установить рейку 9 и сектор 10 относительно друг друга по нулевым отметкам, нанесенным на них;

- установить муфту 4 симметрично относительно коромысла 5;

- проверить ход муфты при правом и левом включениях рукоятки 8 (величина перемещения муфты 4 должна быть в обе стороны не менее 16 мм);

- при включенном левом и правом положениях рукоятки 8 завернуть гайки 59 и 62 до полного сцепления дисков правого и левого фрикционов;

- при включенном правом положении фрикциона закрыть кожух патрона и вращением винта блокировки опустить блокировочный штырь до соприкосновения с валом-рейкой 9;

- поставить маслораспределительный лоток и закрыть крышку 99.

В случае, когда фрикционная муфта работает не полностью замкнутой, необходимо произвести регулировку цепи ее управления в следующем порядке (регулировку производить только при отключенном электропитании станка):

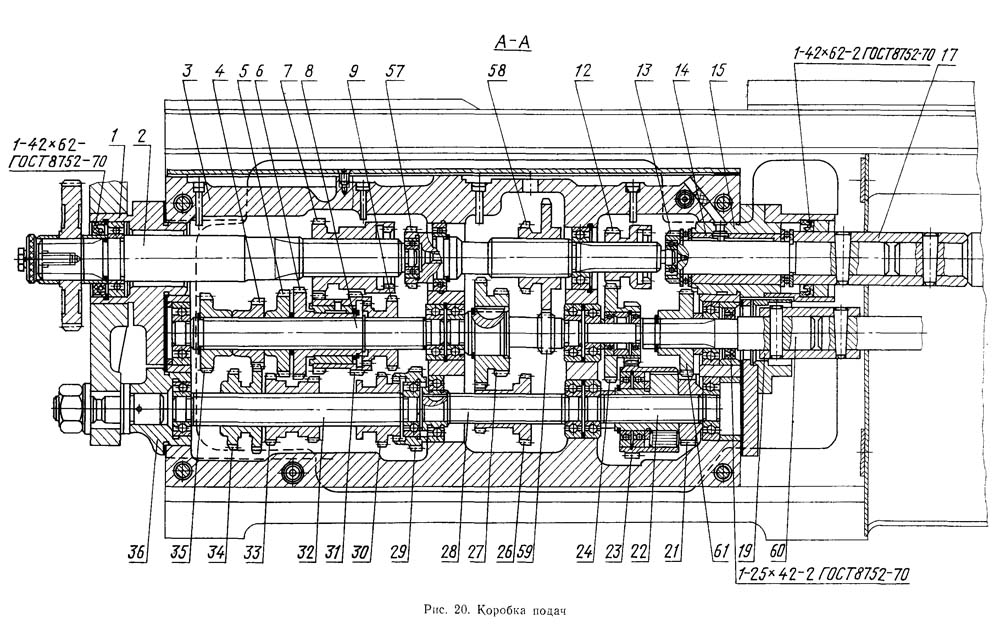

Коробка подач токарно-винторезного станка КА-280

Чертеж коробки подач токарного станка КА-280

Коробка подач токарно-винторезного станка КА-280. Скачать в увеличенном масштабе

Коробка подач токарно-винторезного станка КА-280. Разрез Б-Б

Коробка подач токарно-винторезного станка КА-280. Разрез Г-Г

Конструкция коробки подач токарно-винторезного станка КА-280

Связь шпинделя и суппорта станка для обеспечения оптимального режима резания осуществляется с помощью механизма подач, состоящего из реверсирующего устройства (трензеля) и гитары, которые осуществляют изменение направления и скорости перемещения суппорта.

Коробка подач закреплена на станине ниже шпиндельной (передней) бабки и имеет несколько валов, на которых установлены подвижные блоки зубчатых колес и переключаемые зубчатые муфты. В правом положении муфты получает вращение ходовой винт, а в левом ее положении (как показано на рисунке) через муфту обгона вращается ходовой вал.

Подачи продольные (22 шт), мм/об: 0,05-0,06-0,075-0,09-0,1-0,125-0,15-0,175-0,2-0,25-0,3-0,35-0,4-0,5-0,6-0,7-0,8-1-1,6-2-2,4-2,8.

Подачи поперечные (24 шт), мм/об: 0,025-0,03-0,0375-0,045-0,05-0,0625-0,075-0,0875-0,1-0,125-0,15-0,175-0,2-0,25-0,3-0,35-0,4-0,5-0,6-0,7-0,8-1-1,2-1,4.

Регулировка коробки подач станка КА-280

При ремонте станка особое внимание следует обратить на правильность монтажа механизма переключения зубчатых колес, смонтированного на плите 38, которая крепится к корпусу 3, коробки подач. Во избежание нарушения порядка сцепления зубчатых колес коробки подач при сборке нужно совместить риски, нанесенные на шестернях 51 и 52.

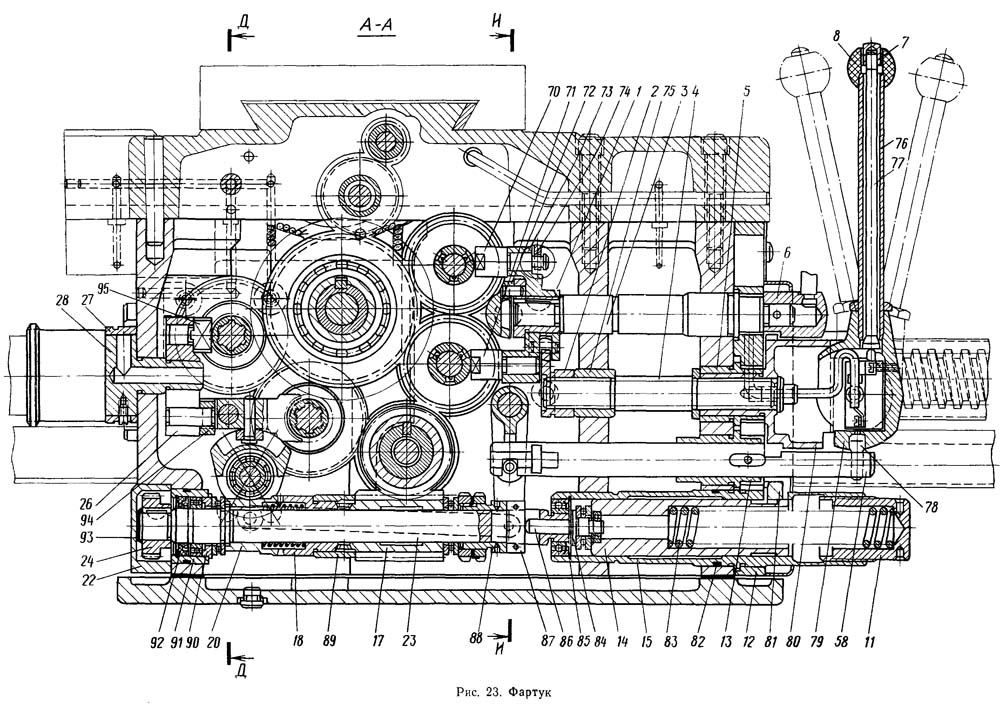

Фартук токарно-винторезного станка КА-280

Чертеж фартука токарного станка КА-280

Фартук токарно-винторезного станка КА-280. Развертка. Скачать в увеличенном масштабе

Фартук токарно-винторезного станка КА-280. Разрез А-А

Фартук токарно-винторезного станка КА-280. Разрез Д-Д, И-И

Фартук токарно-винторезного станка КА-280. Разрез К-К

Конструкция механизма фартука токарно-винторезного станка КА-280

Механизм фартука расположен в корпусе, привернутом к каретке суппорта. От ходового вала через ряд передач получает вращение червячное колесо и связанное с ним колесо. Оба колеса сидят свободно на валу. Отсюда вращение передается на колеса, свободно сидящие на валах. На этих валах установлены муфты с торцовыми зубьями, которыми включается подача суппорта в одном из четырех направлений.

Продольное перемещение суппорта (влево или вправо) осуществляется при включении муфт через колеса, далее через колесо, закрепленное на втулке. Последняя подвижным шпоночным соединением связана с реечным колесом, передающим движение через рейку (на рисунке не показана) суппорту. Колесо может быть выведено из зацепления с рейкой кнопкой. Поперечное перемещение суппорта (вперед или назад) осуществляется при включении муфт. Тогда движение зубчатых колес передается на колесо, свободно сидящее на втулке, и далее — на винт поперечной подачи суппорта.

Вал 1 несет зубчатое колесо, которое через колеса сообщает вращение диску и через него — лимбу. Ручное продольное перемещение суппорта осуществляется штурвалом через колеса, втулку и реечное колесо.

Регулировка механизма фартука станка КА-280

Регулирование усилия, развиваемого механизмом подач, производится поворотом гайки 11. Величина усилия определяется динамометром, который нужно установить между жестким упором 47 (рис. 28) и кареткой 19 (рис. 27). Следует следить за тем, чтобы величина усилия не превышала допустимую по табл. 1 (раздел 19).

Маточная гайка 62, установленная на кронштейне 61, отрегулирована на заводе.

В случае необходимости восстановления или замены изношенной гайки при ремонте нужно воспользоваться специальными кондукторным приспособлением и метчиком, чертежи на которые могут быть высланы по запросу.

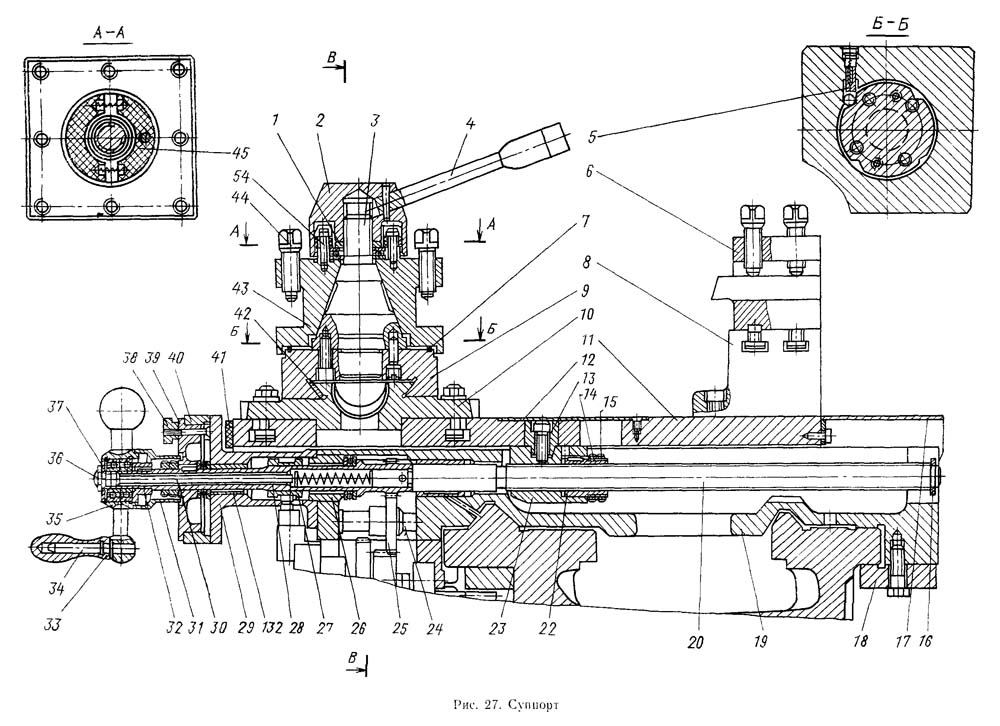

Мертвый ход винта 20 привода поперечных салазок 11, возникающий при износе гаек 22 и 23, устраняется следующим образом.

Снимается крышка 12 и при помощи выколотки (бородки) из мягкого металла отворачивается контргайка 15. Выборка зазора в винтовой паре осуществляется вращением гайки 14. Величина зазора определяется по лимбу 40 при легком поворачивании рукоятки 33. Оптимальная величина зазора в винтовой паре соответствует свободному ходу в пределах одного деления лимба. Затем контргайки 15 затягивается и устанавливается крышка 12.

Поставляемый по особому заказу задний резцедержатель 8 устанавливается на поперечных салазках, как показано на рис. 27.

Если по мере износа рукоятка 4 в зажатом положении останавливается в неудобном для токаря месте, то посредством подшлифовывания или замены проставочного кольца 1 можно установить рукоятку 4 в требуемое положение.

При понижении точности фиксации резцедержателя 43 нужно разобрать резцовую головку и произвести тщательную очистку рабочих поверхностей сопрягаемых деталей. При дроблении резцедержателя необходимо провести притирку конусов.

Установка оптимального зазора между кареткой 19 и планками 18, 64 и 66 осуществляется путем шлифования последних.

Выборка зазора в направляющих поперечных салазок 11 и резцовых салазок 9 производится подтягиванием соответствующих клиньев 52 и 42 при помощи винтов, головки которых расположены в отверстиях протекторов 41 и 49.

Для удобства определения величин перемещения резцовых и поперечных салазок при обработке деталей суппорт снабжен масштабными линейками.

На резцовых салазках 9 установлена линейка с ценой деления 1 мм.

Отсчет производится по визиру, закрепленному на поворотной части 10 суппорта.

На каретке 19 установлена линейка с ценой деления 10 мм на диаметр изделия, по которой осуществляется контроль величины перемещения поперечных салазок 11 при помощи закрепленного на них визира.

Конструкция линейки, закрепленной на каретке, предусматривает установку жесткого упора поперечных перемещений, поставляемого по особому заказу.

Жесткий микрометрический упор 47 ограничения продольных перемещений крепится на передней полке станины двумя винтами 82.

Станок модели КА-280П комплектуется суппортом с механическим приводом резцовых салазок (рис. 29, 30), который также по особому заказу может быть поставлен со станком модели КА-280. Включение механического перемещения резцовых салазок 9 осуществляется вытягиванием на себя кнопки 122 при зажатой рукоятке 129. Величина подачи резцовых салазок равна 1/4 величины продольной подачи суппорта.

Примечание. Номерами, начинающимися со 100, обозначены детали, относящиеся только к суппорту с механическим приводом резцовых салазок. Числами меньше 100 — детали, унифицированные от суппорта с ручным перемещением резцовых салазок (рис. 27, 28).

Суппорт токарно-винторезного станка КА-280

Чертеж суппорта токарного станка КА-280

1. Суппорт токарно-винторезного станка КА-280. Ручное перемещение резцовых салазок

2. Суппорт токарно-винторезного станка КА-280. Ручное перемещение резцовых салазок

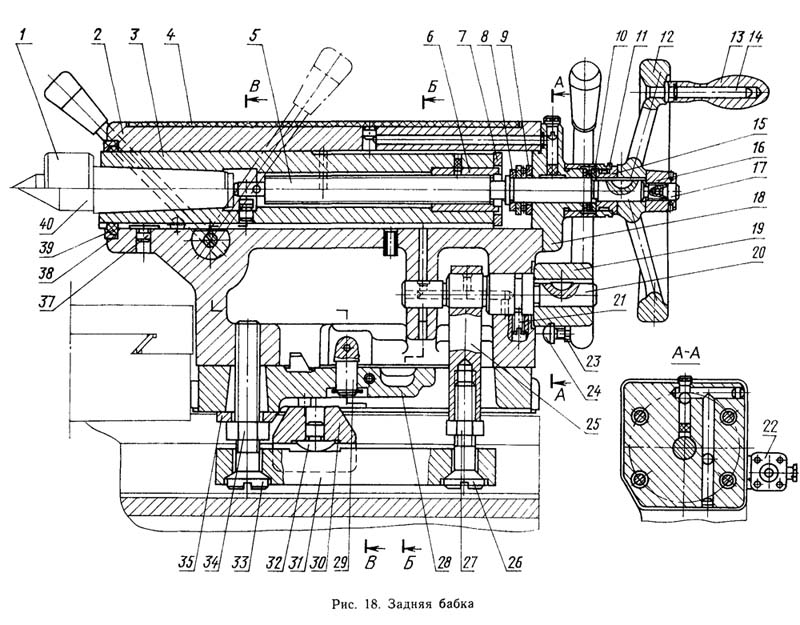

Задняя бабка токарно-винторезного станка КА-280

Чертеж задней бабки токарного станка КА-280

Задняя бабка токарно-винторезного станка КА-280

Задняя бабка токарно-винторезного станка КА-280. Разрез Б-Б, В-В

Если рукоятка 19, отведённая в крайнее заднее положение, не обеспечивает достаточного прижима задней бабки к станине, то нужно посредством регулирования винтами 26 и 33 при отпущенных контргайках 27 и 34, изменяя положение прижимной планки 31, установить необходимое усилие прижима.

Для установки задней бабки соосно со шпинделем при помощи винтов 41 совмещают в одну плоскость поверхности платиков А, расположенных на опорной плите 28 и корпусе 2.

Краткое описание основных узлов станка КА-280

Моторная установка

При уменьшении крутящего момента на шпинделе (см. табл. 1, п. 12.1.2) в первую очередь следует проверить натяжение ремней главного привода. Если ремни недостаточно натянуты, то нужно, ослабив винты 1, плавным вращением гайки 7 против часовой стрелки опустить вниз подмоторную плиту 6 до требуемого натяжения ремней, после чего винты 1 завернуть до отказа.

Натяжение ремня привода насоса системы смазки осуществляется поднятием бака 2, для чего нужно отпустить три винта 3 (на чертеже показан один), при помощи которых бак крепится к подмоторной плите 6.

Механизм управления фрикционной муфтой главного привода (рис. 34)

Конструкция механизма исключает возможность включения или выключения фрикционной муфты при случайном нажатии на рукоятки 12 и 24, которые сблокированы между собой следующим образом.

При работе рукояткой 12 рукоятка 24 повторяет операции первой. Выключение возможно любой из рукояток. Если же муфта была включена рукояткой 24, то выключение можно произвести и рукояткой 12, только при условии предварительного поворота этой рукоятки в соответствующее рабочее положение с последующим возвращением в нейтральное (среднее) положение для выключения.

Коробка передач (сменные шестерни)

Коробка передач (сменные шестерни) служит для передачи вращения от выходного вала (ось I) шпиндельной бабки на выходной вал (ось II) коробки подач с помощью установки комбинаций сменных шестерен в соответствии со схемами таблицы (рис. 10). Станок можно налаживать на нарезание различных резьб.

Сменные шестерни К и N монтируются на шлицевых валах и закрепляются болтами 9 через шайбы 8.

Промежуточные шестерни L и М устанавливаются на шлицевой втулке 10 оси 13, закрепляемой при помощи ключа в требуемом месте паза кронштейна 3, который фиксируется гайкой 6.

На торцах сменных шестерен К, L, М, N нанесены (см. упаковочный лист), число зубьев z и модуль т.

При закреплении кронштейна 3 и оси 13 нужно установить сменные шестерни с минимальным радиальным зазором.

Нельзя забывать о регулярной смазке (см. п. 6.2. «Карта смазки») сменных шестерен и втулки 10, которая смазывается через колпачковую масленку 12.

Станина, рейки, ходовой винт, ходовой вал и привод быстрых перемещений суппорта

Натяжение ремня привода быстрых перемещений суппорта осуществляется регулировочным винтом 3, который контрится гайкой 2.

При чистке ходового винта 13 и ходового вала 14 необходимо снять щитки 9 и 10. Для этого нужно отпустить винты 19 и вынуть щитки со стороны заднего кронштейна 18.

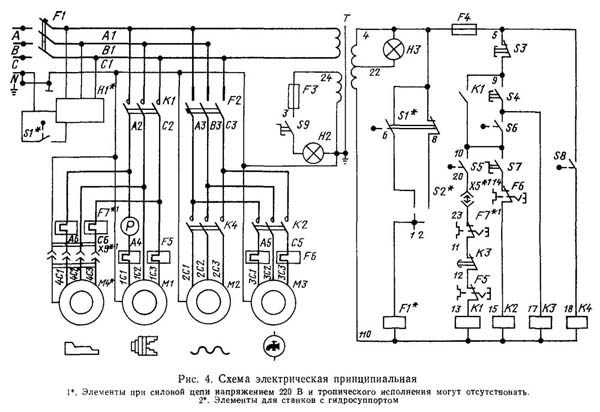

Схема электрическая принципиальная токарно-винторезного станка КА-280

Электрическая схема станка КА-280

Схема электрическая токарно-винторезного станка КА-280. Смотреть в увеличенном масштабе

Читайте также: Производители токарных станков в России

Токарно-винторезный универсальный станок КА-280. Видеоролик.

Технические характеристики токарного станка КА-280

| Наименование параметра | 16К20 | КА-280 |

|---|---|---|

| Основные параметры станка | ||

| Класс точности по ГОСТ 8-82 | Н | Н |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 400 | 400 |

| Высота оси центров над плоскими направляющими станины, мм | 215 | 215 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 220 |

| Наибольшая длина заготовки, устанавливаемой в центрах (РМЦ), мм | 710, 1000, 1400, 2000 |

750, 1000, 1500, 2000 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 225 | 225 |

| Наибольший диаметр сверла при сверлении стальных деталей, мм | 25 | 25 |

| Наибольшая масса заготовки, обрабатываемой в центрах, кг | 460..1300 | 460..1300 |

| Наибольшая масса заготовки, обрабатываемой в патроне, кг | 200 | 200 |

| Шпиндель | ||

| Диаметр отверстия в шпинделе, мм | 52 | 52 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 50 | 50 |

| Частота вращения шпинделя в прямом направлении, об/мин | 12,5..1600 | 12,5..1600 |

| Частота вращения шпинделя в обратном направлении, об/мин | 19..1900 | 19..1900 |

| Количество прямых скоростей шпинделя | 22 | 22 |

| Количество обратных скоростей шпинделя | 11 | 11 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 | Морзе 6 |

| Диаметр фланца шпинделя, мм | 170 | 170 |

| Наибольший крутящий момент на шпинделе, Нм | 1000 | 1000 |

| Суппорт. Подачи | ||

| Наибольшая длина продольного перемещения, мм | 645, 935, 1335, 1935 | 645, 935 |

| Наибольшая длина поперечного перемещения, мм | 300 | 300 |

| Скорость быстрых продольных перемещений, мм/мин | 3800 | 3800 |

| Скорость быстрых поперечных перемещений, мм/мин | 1900 | 1900 |

| Максимально допустимая скорость перемещений при работе по упорам, мм/мин | 250 | 250 |

| Минимально допустимая скорость перемещения каретки (суппорта), мм/мин | 10 | 10 |

| Цена деления лимба продольного перемещения, мм | 1 | 1 |

| Цена деления лимба поперечного перемещения, мм | 0,05 | 0,05 |

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,05..2,8 |

| Диапазон поперечных подач, мм/об | 0,025..1,4 | 0,025..1,4 |

| Количество подач продольных | 42 | 42 |

| Количество подач поперечных | 42 | 42 |

| Количество нарезаемых резьб - метрических | ||

| Количество нарезаемых резьб - модульных | ||

| Количество нарезаемых резьб - дюймовых | ||

| Количество нарезаемых резьб - питчевых | ||

| Пределы шагов метрических резьб, мм | 0,5..112 | 0,5..112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,5 | 56..0,5 |

| Пределы шагов модульных резьб, модуль | 0,5..112 | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,5 | 56..0,5 |

| Наибольшее усилие, допускаемое механизмом подач на резце - продольное, Н | 5884 | 5884 |

| Наибольшее усилие, допускаемое механизмом подач на резце - поперечное, Н | 3530 | 3530 |

| Резцовые салазки | ||

| Наибольшее перемещение резцовых салазок, мм | 150 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 |

| Наибольший угол поворота резцовых салазок, град | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° |

| Наибольшее сечение державки резца, мм | 25 × 25 | 25 × 25 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 25 | 25 |

| Число резцов в резцовой головке | 4 | 4 |

| Задняя бабка | ||

| Диаметр пиноли задней бабки, мм | ||

| Конус отверстия в пиноли задней бабки по ГОСТ 2847-67 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 150 | 150 |

| Перемещение пиноли на одно деление лимба, мм | 0,1 | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 |

| Электрооборудование | ||

| Электродвигатель главного привода, кВт | 7,5 (11) | 7,5 (11) |

| Электродвигатель привода быстрых перемещений, кВт | 0,12 | 0,12 |

| Электродвигатель насоса СОЖ, кВт | 0,125 | 0,125 |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота) РМЦ=1000, мм | 2795 × 1190 × 1500 | 2795 × 1190 × 1500 |

| Масса станка, кг | 3010 | 3010 |

- Станок токарно-винторезный универсальный КА-280. Руководство по эксплуатации КА-280.001.000 РЭ, 1992

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки., 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы

Связанные ссылки. Дополнительная информация