Методы проверки нормы жесткости вертикально-сверлильных станков общего назначения

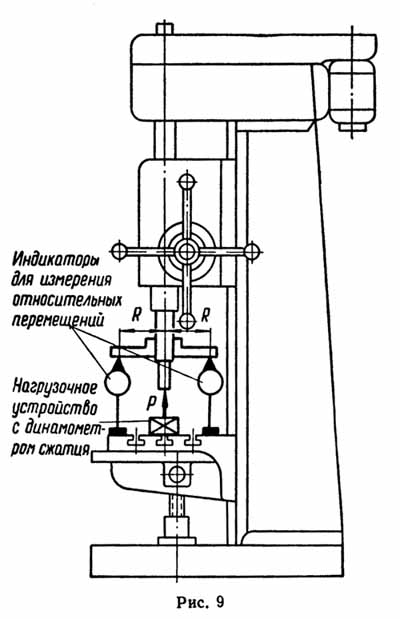

Проверка жесткости вертикально-сверлильного станка Рис.9

Жесткость сверлильного станка определяется путем проверки:

а) перпендикулярности оси нагруженного шпинделя к рабочей поверхности стола в продольной плоскости;

б) относительного перемещения шпинделя и стола под нагрузкой.

Метод проверки. Положение узлов станка, точки приложения и направление действия нагружающей силы должны соответствовать рис. 9 и определяться величинами, указанными ниже (табл. 100).

- В отверстие шпинделя вставляется оправка, а на шпинделе укрепляется поперечина.

- На рабочей поверхности стола устанавливается устройство для создания нагружающей силы Р, для измерения которой используются рабочие динамометры.

- Сверлильная головка и стол устанавливаются в их средние положения по высоте.

- Шпиндель выдвигается на половину своего хода.

- Перед каждым испытанием сверлильная головка подводится в положение проверки перемещением сверху вниз, стол - перемещением снизу, а шпиндель - рабочей механической подачей сверху вниз.

- При испытании сверлильная головка и стол закрепляются. Между столом и шпинделем создается плавно возрастающая до заданного предела сила Р, направленная по оси шпинделя. Рис. 9

- Одновременно с помощью двух индикаторов, расположенных симметрично относительно оси шпинделя на расстояниях R от нее, измеряются перемещения шпинделя относительно стола.

Таблица 100

| Наибольший диаметр сверления | 18 | 25 | 35 | 50 | 75 |

| Расстояние от оси шпинделя до точки измерения перемещений R, мм | 100 | 125 | 150 | 175 | 200 |

Отклонение от перпендикулярности оси нагруженного шпинделя к рабочей поверхности стола (проверка а) определяется разностью показаний индикаторов.

Относительное перемещение под нагрузкой шпинделя и стола (проверка б) определяется алгебраической полусуммой показаний индикаторов. За величины относительных перемещений принимаются средние арифметические из результатов двух испытаний. Проверка станков со сверлильной головкой, имеющей рабочую подачу, производится при среднем положении ее по высоте без закрепления.

Допускаемые отклонения. Нормы жесткости вертикально-сверлильных станков определяются величинами, указанными ниже (табл. 101).

Таблица 101

| Наибольший диаметр сверления, мм | Величина прилагаемой силы P, кг | Наибольшее допускаемое отклонение шпинделя относительно стола, мм | |

| Проверка а | Проверка б | ||

| 18 | 400 (360) | 0,20 (0,13) | 0,6 (0,4) |

| 25 | 750 (600) | 0,25 (0.17) | 0,9 (0,6) |

| 35 | 1250 (1000) | 0,30 (0.20) | 1.3 (0,9) |

| 50 | 2000 | 0.35 | 2,0 |

| 75 | 3200 | 0,40 | 3.0 |

В скобках приведены данные для станков повышенной точности. Для станков на круглой колонне величина прилагаемой силы Р уменьшается на 40%.

Примечание. Приведенные выше нормы жесткости соответствуют ГОСТ 370—67.

Испытание вертикально-сверлильных станков на точность

Вертикально-сверлильные станки общего назначения (включая настольные) нормальной и повышенной точности (с диаметром сверления до 75 мм)

Точность установки станка перед испытанием: 0,04 / 1000

Проверка 1. Плоскостность рабочей поверхности стола (плиты)

Метод проверки. На рабочей поверхности стола в различных направлениях на двух регулируемых опорах (концевых мерах длины) устанавливают поверочную линейку до получения одинаковых показаний индикатора на концах линейки при помощи индикатора, перемещаемого по рабочей поверхности стола и касающегося измерительным стержнем рабочей поверхности линейки, определяют правильность формы профиля поверхности.

При длине линейки свыше 500 мм опоры устанавливают в точках наименьшего прогиба линейки, удаленных от концов линейки на 2/9 ее длины.

Примечания

- Для станков с шириной стола до 200 мм допускают проверку по поверочной плите «на краску»

- В многорядных станках с несколькими сверлильными головками и одним столом замеры производят на длине, не превышающей длины аналогичного одношпиндельного станка

Допускаемые отклонения:

1. Станки нормальной точности:

- 0,02 мм — на длине измерения до 200 мм

- 0,025 мм - на длине измерения 200 ... 320 мм

- 0,032 мм - на длине измерения от 320 ... 500 мм

- 0,04 мм — на длине измерения свыше 500 мм

2. Станки повышенной точности:

- 0,012 мм — на длине измерения до 200 мм

- 0,016 мм - на длине измерения 200 ... 320 мм

- 0,02 мм — на длине измерения 320 ... 500 мм

3. При проверке «на краску» — не менее 20 пятен на площади 25 х 25 мм². Выпуклость поверхности не допускается.

Проверка 2. Радиальное биение базовой поверхности шпинделя

— для внутреннего конуса:

а) у торца шпинделя;

б) на расстоянии l от торца;

— для наружного конуса: в середине длины образующей конуса.

Метод проверки. В отверстие шпинделя плотно вставляют контрольную оправку с цилиндрической рабочей частью. На неподвижной части станка укрепляют индикатор так, чтобы его измерительный стержень касался цилиндрической поверхности оправки и был направлен к ее оси, перпендикулярно к образующей.

Для шпинделя с наружным конусом измерение производят в середине длины образующей конуса. Шпиндель приводят во вращение. В каждом сечении проверку производят не менее чем в двух взаимно перпендикулярных плоскостях.

Отклонение определяют как наибольшую величину результатов измерений в каждом сечении.

Допускаемые отклонения:

1. Станки нормальной точности:

При проверке станков с внутренним конусом:

а) биение у торца шпинделя:

- 0,01 мм — для станков с конусом Морзе до № 1

- 0,012 мм — для станков с конусом Морзе № 1 ... 2

- 0,02 мм — для станков с конусом Морзе свыше № 2

б) биение на расстоянии l от торца:

- 0,016 мм на длине l = 75 мм — для станков с конусом Морзе до № 1

- 0,02 мм на длине l = 150 мм — для станков с конусом Морзе № 1 ... 2

- 0,03 мм на длине l = 300 мм — для станков с конусом Морзе свыше № 2

При проверке станков с наружным конусом:

а) биение в середине длины образующей конуса:

- 0,01 мм — для станков с конусом Морзе до № 1

- 0,012 мм — для станков с конусом Морзе № 1 ... 2

2. Станки повышенной точности:

При проверке станков с внутренним конусом:

а) биение у торца шпинделя:

- 0,006 мм — для станков с конусом Морзе до № 1

- 0,008 мм — для станков с конусом Морзе № 1 ... 2

- 0,012 мм — для станков с конусом Морзе свыше № 2

б) биение на расстоянии l от торца:

- 0,01 мм на длине l = 75 мм — для станков с конусом Морзе до № 1

- 0,012 мм на длине l = 150 мм — для станков с конусом Морзе №1 ... 2

- 0,02 мм на длине l = 300 мм — для станков с конусом Морзе свыше № 2

При проверке станков с наружным конусом:

а) биение в середине длины образующей конуса:

- 0,006 мм — для станков с конусом Морзе до № 1

- 0,008 мм — ля станков с конусом Морзе № 1 ... 2

Проверка 3. Перпендикулярность оси вращения шпинделя к рабочей поверхности стола (плиты)

а) в продольном направлении стола;

б) в поперечном направлении стола.

Метод проверки. На рабочей поверхности стола (плиты) в продольном и поперечном направлениях на двух опорах одинаковой высоты устанавливают поверочную линейку. На шпинделе укрепляют коленчатую оправку с индикатором так, чтобы его измерительный стержень касался рабочей поверхности линейки. Шпиндель с индикатором поворачивают на 180°.

Отклонение определяют как алгебраическую разность показаний индикатора. В станках с переставляемыми по высоте столом и сверлильной головкой измерение производят в крайних положениях. Перед каждым измерением стол и сверлильную головку закрепляют. В станках с поворотным столом измерение производят в четырех положениях стола через 90°.

Допускаемые отклонения:

1. Станки нормальной точности:

а) При проверке в продольном направлении стола:

- 0,02 мм на длине l = 100 мм — для станков с конусом Морзе до № 1

- 0,03 мм на длине l = 150 мм — для станков с конусом Морзе №1 ... 2

- 0,04 мм на длине l = 300 мм — для станков с конусом Морзе № 2 ... 4

- 0,06 мм на длине l = 500 мм — для станков с конусом Морзе свыше № 4

б) При проверке в поперечном направлении стола:

- 0,03 мм на длине l = 100 мм — для станков с конусом Морзе до № 1

- 0,04 мм на длине l = 150 мм — для станков с конусом Морзе №1 ... 2

- 0,05 мм на длине l = 300 мм — для станков с конусом Морзе № 2 ... 4

- 0,08 мм на длине l = 500 мм - для станков с конусом Морзе свыше №4

2. Станки повышенной точности:

а) При проверке в продольном направлении стола:

- 0,012 мм на длине l = 100 мм — для станков с конусом Морзе до № 1

- 0,02 мм на длине l =150 мм — для станков с конусом Морзе № 1 ... 2

- 0,025 мм на длине l = 300 мм - для станков с конусом Морзе свыше № 4

б) При проверке в поперечном направлении стола:

- 0,02 мм на длине l = 100 мм — для станков с конусом Морзе до № 1

- 0,025 мм на длине l = 150 мм — для станков с конусом Морзе № 1 ... 2

- 0,03 мм на длине l = 300 мм — для станков с конусом Морзе свыше № 4

Отклонение конца шпинделя допускается только к стойке или колонне. Для станков на круглой колонне, кроме настольных, допуски увеличивают в 1,25 раза.

Проверка 4. Перпендикулярность перемещения гильзы шпинделя или сверлильной головки к рабочей поверхности стола (плиты)

а) в продольном направлении;

б) в поперечном направлении.

Метод проверки. На рабочей поверхности стола (плиты) устанавливают цилиндрический угольник. На шпинделе, при вдвинутом положении гильзы укрепляют индикатор так, чтобы его измерительный стержень касался цилиндрической поверхности угольника и был направлен к ее оси перпендикулярно к образующей. Гильзу шпинделя или сверлильную головку перемещают на длину хода.

В станках с переставляемым столом и сверлильной головкой измерение производят в их среднем положении. Стол и сверлильная головка должны быть закреплены.

Отклонение определяют как алгебраическую разность показаний индикатора в каждой измеряемой плоскости.

Допускаемые отклонения:

1. Станки нормальной точности:

а) При проверке в продольном направлении стола:

- 0,025 мм — на длине перемещения до 60 мм

- 0,03 мм — на длине перемещения 60 ... 100 мм

- 0,04 мм — на длине перемещения 100 ... 160 мм

- 0,05 мм — на длине перемещения 160 ... 250 мм

- 0,06 мм — на длине перемещения свыше 250 мм

б) При проверке в поперечном направлении стола:

- 0,03 мм — на длине перемещения до 60 мм

- 0,04 мм — на длине перемещения св. 60 ... 100 мм

- 0,05 мм - на длине перемещения 100 ... 16Э мм

- 0,06 мм — на длине перемещения 16J ... 250 мм

- 0,09 мм — на длине перемещения свыше 250 мм

2. Станки повышенной точности:

а) При проверке в продольном направлении стола:

- 0,016 мм — на длине перемещения до 60 мм

- 0,02 мм - на длине перемещения 60 ... 100 мм

- 0,025 мм - на длине перемещения 100 ... 160 мм

- 0,03 мм - на длине перемещения свыше 160 ... 250 мм

б) При проверке в поперечном направлении стола:

- 0,02 мм — на длине перемещения до 60 мм

- 0,025 мм — на длине перемещения 60 ... 100 мм

- 0,03 мм — на длине перемещения 100 ... 160 мм

- 0,04 мм — на длине перемещения свыше 160 ... 250 мм

Отклонение конца шпинделя допускается только к стойке или колонне. Для станков на круглой колонне, кроме настольных, допуски увеличивают в 1,25 раза.

Примечание. Приведенные выше нормы точности — по ГОСТ 370—67.

Полторацкий Н.Г. Приемка металлорежущих станков, ВнешТоргИздат, 1968

Читайте также: Испытания и проверка металлорежущих станков на точность

Полезные ссылки по теме