Устройство передней бабки токарно-винторезного станка

Передняя бабка или шпиндельная бабка токарно-винторезного станка представляет собой литую чугунную коробку, внутри которой размещается коробка скоростей - механизм переключения скоростей шпинделя.

Технические характеристики, фотографии и чертежи приведены на странице Токарно-винторезный станок 1К62.

Шпиндель - основной узел передней бабки (шпиндельной бабки). Передний конец шпинделя имеет внутреннюю коническую расточку с конусом Морзе № 5, в которую вставляется передний центр и различные приспособления для закрепления заготовок. На переднем конце шпинделя имеется посадочный конус, по которому устанавливаются патроны для закрепления заготовок.

Все валы коробки скоростей и шпиндель вращаются на опорах качения, которые смазываются как разбрызгиванием (коробка залита маслом), так и принудительно, с помощью насоса. Движение подачи от шпинделя передается валу трензеля и далее — на механизм подач.

Токарно-винторезные станки имеют практически однотипную компоновку. Передняя шпиндельная бабка закреплена на левом конце станины. В ней находится коробка скоростей станка, основной частью которой является шпиндель. Движение передается от шкива клиноременной передачи. Взаимодействие зубчатых колес объяснено при описании кинематической схемы. Шпиндель и все валы установлены на опорах качения. В передней опоре шпинделя находится радиальный двухрядный роликовый подшипник, в котором предварительный натяг создается благодаря посадке внутреннего кольца на коническую шейку шпинделя. Если надвигать гайкой кольцо на конус, то оно расширяется и давит на ролики. В задней опоре шпинделя установлены два радиально-упорных шарикоподшипника, воспринимающих радиальные и осевые нагрузки; предварительный натяг регулируют гайкой, стягивающей внутренние кольца. Валы коробки скоростей смонтированы на конических роликоподшипниках, что удобно для сборки и разборки; предварительный натяг регулируют нажимными винтами. Так как валы — длинные, у них предусмотрена средняя опора.

В левой части фрикционной муфты, реверсирующей движение шпинделя, находится большое число дисков, так как при прямом направлении вращения требуются большие крутящие моменты. Особенностью блоков зубчатых колес являются клеевые соединения венцов со ступицами. Ступица колеса на валу является диском ленточного тормоза; тяга механизма управления, устанавливая муфту в нейтральное положение, включает тормоз (нажимом на ролик). Маховиками и рукоятками переключают блоки колес.

В некоторых станках коробка скоростей размещена в тумбе станины. В этом случае она связана со шпинделем ременной передачей. Такие станки называют станками с разделенным приводом.

Схема кинематическая токарно-винторезного станка

1. Схема кинематическая токарно-винторезного станка. Смотреть в увеличенном масштабе

2. Схема кинематическая токарно-винторезного станка. Смотреть в увеличенном масштабе

3. Схема кинематическая токарно-винторезного станка. Смотреть в увеличенном масштабе

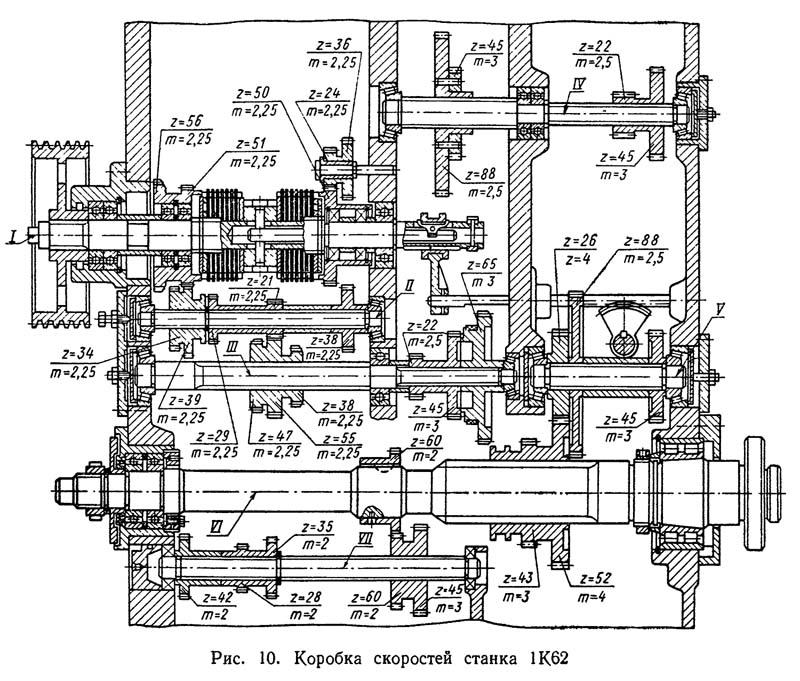

Передняя бабка (коробка скоростей) токарно-винторезного станка

Чертеж коробки скоростей токарно-винторезного станка. Смотреть в увеличенном масштабе

Передняя бабка. На рис. 10 показана передняя бабка с коробкой скоростей. Вращение от главного электродвигателя передается ведомому шкиву, сидящему на валу I. Этот вал несет реверсивную фрикционную муфту, от которой движение на вал II передается или через блок z = 56—z = 51, или через колесо z = 50 и промежуточный блок z = 24—z = 36, сидящий на консольной оси. С вала II на вал III вращение передается через тройной блок z = 47—z = 55—z = 38. В левом положении блока г = 43—г = 52, сидящего на шпинделе, движение с вала III передается на шпиндель непосредственно через колеса z = 65—z = 43, а в правом положении этого блока — через перебор, установленный на валах IV и V. Все валы вращаются на опорах качения, которые смазываются как разбрызгиванием, так как коробка скоростей залита маслом, так и принудительно — с помощью насоса. Движение подачи от шпинделя VI передается валу VII трензеля и далее на механизм подач.

Кинематическая цепь движения резания токарно-винторезного станка

Кинематическая цепь движения резания токарно-винторезного станка. Смотреть в увеличенном масштабе

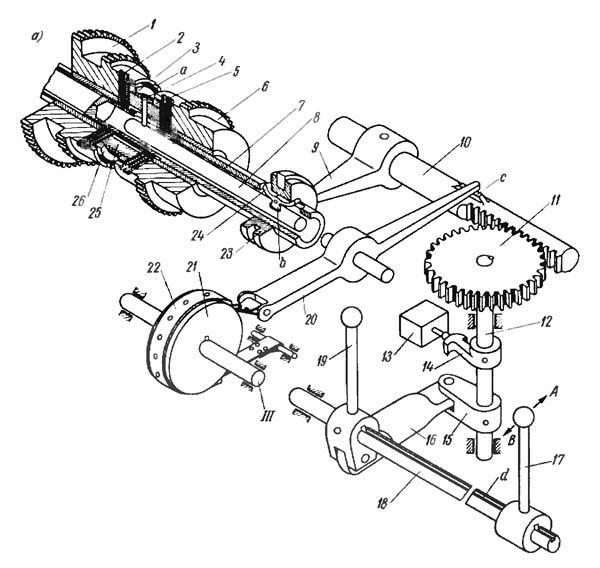

Механизм переключения фрикционов в шпиндельной бабке токарно-винторезного станка

Рис. 17. Механизм переключения фрикционов в шпиндельной бабке токарно-винторезного станка 1к62

Механизм переключения фрикционов. Многодисковые фрикционы для включения прямого и обратного вращения шпинделя управляются рукоятками 19 и 17 (рис. 17, а). Рукояткой 19 пользуются при настройке станка, а во время работы используют рукоятку 17, которая всегда перемещается вместе с фартуком вдоль валика 18. Последний по всей длине имеет шпоночный паз d и связан с рукояткой 17 скользящей шпонкой.

При повороте рукоятки 17 в направлении стрелок А и В поворачивается валик 18, а вместе с ним и рукоятка 19. Последняя через тягу 16, коромысло 15 и валик 12 вращает шестерню 11, находящуюся в зацеплении с рейкой 10. На левом конце рейки 10 закреплена вилка 9, которая своим кольцевым сектором входит в выточку муфты 23. Перемещение муфты 23 вдоль полого вала 7 вызывает небольшой поворот собачки 24, которая, входя нижним выступом b в поперечный паз тяги 8, заставляет последнюю переместиться на небольшую величину вдоль своей оси. Тяга 8 с помощью сквозного штифта 4 связана с муфтой 25, благодаря чему последняя также получает небольшие перемещения вдоль оси вала 7.

При перемещении муфты 25 влево включается фрикцион прямого вращения шпинделя, при перемещении муфты 25 вправо — фрикцион обратного вращения шпинделя.

Фрикционы состоят из дисков 2 с наружными выступами, которыми они входят в пазы а ступиц шестерен 1 и 6, и дисков 26 с внутренними выступами, которыми они связаны со шлицами полого вала 7. При сжатии дисков муфтой 25 между ними возникают силы трения, которые и обеспечивают передачу крутящего момента от вала 7 к шестерне 1 или 6. Для регулировки силы сжатия дисков как при сборке, так и по мере их износа предусмотрены резьбовые кольца 3 и 5. Для быстрой остановки станка служит установленный на валике III (см. также рис. 16) ленточный тормоз. Включение тормоза связано с переключением фрикционов. В нейтральном положении фрикционов рейка 10 выступом с нажимает на конец двуплечевого рычага 20, который затягивает ленту 22 на тормозном барабане 21 и останавливает привод станка. При включении одного из фрикционов выступ рейки 10 сходит с конца рычага 20 и последний освобождает ленточный тормоз.

На станке модели 1К62 предусмотрено реле времени для автоматического отключения электродвигателя от сети при работе станка на холостом ходу в течение более чем 3—8 мин. Для этой цели на валике 12 установлен кулачок 14, который при нейтральном положении фрикционов, т. е. при работе станка на холостом ходу, включает реле 13, заранее настроенное на определенное (в пределах 3—8 мин) время. По истечении этого времени реле отключает цепь питания электродвигателя.

При включенных фрикционах кулачок 14 отходит в сторону и реле времени блокируется.

Передняя (шпиндельная) бабка токарно-винторезного станка

Фото передней (шпиндельной) бабки токарно-винторезного станка. Смотреть в увеличенном масштабе

Ремонт корпуса передней бабки токарного станка

Восстановление отверстий под подшипники качения шпинделя путем расточки и последующей запрессовки втулок в корпус передней бабки производится в редких случаях при наличии большого износа отверстий, который нельзя компенсировать соответствующей регулировкой подшипников.

При условии установки подшипников шпинделя в специальных корпусах (станках) и фланцах износ отверстий под подшипники компенсируется заменой соответствующих корпусов и фланцев с последующей пригонкой внутреннего диаметра по подшипнику и выверкой радиального биения (допускаемое отклонение 0,01 мм).

При восстановлении отверстий методом расточки и установки компенсационных втулок ремонт корпуса передней бабки производят следующим образом.

Первоначально зачищают шабером задиры на опорных поверхностях 8 и 10 (рис. 59, о) корпуса передней бабки 3 и в отверстиях под подшипники 1 и 4. Затем производят расточку изношенного отверстия (в нашем случае отверстие переднего подшипника 4) на горизонтально-расточном станке 6 для последующей запрессовки втулки.

Корпус передней бабки устанавливают на стол 9 горизонтально-расточного станка опорными поверхностями 8 и 10. Производят выверку точности установки с помощью индикаторов 2 и 5 на оправке 7, закрепленной в шпинделе расточного станка (ось шпинделя должна быть параллельна опорным поверхностям 8 и 10). Выверку установки производят по невыработанным поверхностям отверстий 1 и 4 (допускаемое отклонение 0,05 мм на длине детали, точность установки 0,01 мм).

После закрепления корпуса передней бабки токарного станка на столе 9 горизонтально-расточного станка производят расточку изношенного отверстия для запрессовки втулки, причем внутренний размер втулки следует брать с припуском под расточку, а наружный диаметр втулки должен быть равен внутреннему плюс 15—16 мм (допускаемые отклонения: радиальное биение — не более 0,01 мм; непараллельность оси отверстия опорным поверхностям 8 и 10 основания передней бабки — не более 0,01 мм на длине 300 мм).

После запрессовки втулки 1 (рис. 59, б) необходимо ее расточить и подрезать торец для запрессовки подшипника (допускаемое отклонение — радиальное биение — не более 0,01 мм).

Корпус передней бабки устанавливают на отремонтированные направляющие станины и производят выверку правильности установки и шабровки опорных поверхностей 8 и 10 (рис. 59, а). Затем в конусное отверстие шпинделя вставляют контрольную оправку 1 (рис. 59, в) и с помощью индикатора 3, установленного на мостике 2, проверяют параллельность оси шпинделя в горизонтальной и вертикальной плоскостях, при этом мостик с индикатором передвигают по направляющим станины на длине оправки.

При наличии отклонений выше допустимых дефект устраняется путем шабрения основания корпуса (опорных поверхностей) передней бабки.

Допускается непараллельность оси шпинделя: в вертикальной плоскости свободный конец оправки может быть только выше горизонтальной оси (0,02 мм на длине 300 мм); в горизонтальной плоскости — не более 0,02 мм на длине 300 мм, причем свободный конец оправки может быть отклонен только в сторону резца.

После шабрения количество отпечатков краски должно быть не менее 10 на площади 25 X 25 мм.

Для ремонта направляющих передней бабки необходимо установить шпиндель в свои опоры (подшипники). Бабку со шпинделем располагают на направляющих станины, выверенных по уровню, а в конусное отверстие шпинделя вставляют контрольную оправку (рис. 59, в). На каретку суппорта или на универсальный мостик 2 устанавливают стойку с индикатором 3, измерительный штифт которого последовательно подводят к верхней и боковой образующим оправки. Затем определяют отклонения от параллельности при перемещении каретки по направляющим станины. Шабрят направляющие по отпечаткам краски с учетом отклонений, отмеченных по контрольной оправке. Количество отпечатков краски должно быть не менее 10 на площади 25 X 25 мм. Допускается непараллельность в вертикальной плоскости не более 0,02 мм на длине 300 мм. Свободный конец оправки может быть наклонен только вверх. Допускается непараллельность в горизонтальной плоскости не более 0,01 мм на длине 300 мм. Свободный конец оправки может отклоняться в сторону резца.

Читайте также: Описание конструкции токарно-винторезного станка 1К62

Сборка узлов передней бабки станка

Сборка узлов при капитальном и среднем ремонте станка имеет свою особенность. Она заключается в том, что восстановление первоначальных размерных цепей, нарушенных вследствие износа ряда деталей, осуществляется не по чертежу, а производится нередко по месту. При этом слесарю-ремонтнику, в отличие от сборщика, приходится определять формы и размеры компенсаторов для установки их в ремонтируемом узле.

Сборку передней бабки выполняют после того, как она полностью укомплектована всеми деталями, в том числе вновь изготовленными, отремонтированными (восстановленными) и теми, которые определены годными для дальнейшей эксплуатации.

Детали, поступившие на сборку, должны быть без забоин и заусенцев и чисто вымыты.

Развертка передней бабки токарно-винторезного станка. Смотреть в увеличенном масштабе

Сборку рекомендуется производить в следующей последовательности: валик 4 (рис. 62); рукоятки 1 и 2 переключения («нормальный шаг», «увеличенный шаг»); рейка 12; рукоятка 14 переключения перебора; рукоятка переключения скоростей 3; валик 7, 13, 9; вал 8 фрикциона; валик 6; шпиндель 5; вал 11 (узел перебора); валик 10 переключения перебора; плунжерный насос с пластинчатым фильтром; трубки маслопроводов; крышка корпуса бабки.

Наиболее сложными узлами передней бабки являются вал 8 фрикциона и шпиндель 5, сборка которых рассмотрена ниже.

Сборка вала фрикциона

Чертеж вала фрикциона токарно-винторезного станка 1к62. Смотреть в увеличенном масштабе

До установки узла вала в корпус передней бабки станка производят подгонку деталей и их сборку на верстаке следующим образом:

- В зубчатые колеса 5 и 8 (рис. 63) фрикционных муфт запрессовывают втулки. Просверливают отверстия и прорубают во втулках смазочные канавки. Пришабривают отверстия втулок по шлифованным шейкам вала 11. Вращение зубчатых колес на валу должно быть легким и плавным. Опробование производится вручную.

- Пропиливают пазы в пистоне 1 и в валу 11 по коромыслу 2. Развертывают отверстие под ось в сборе с коромыслом. Движение коромысла вместе с пистоном должно быть легким, без заеданий

- Подгоняют по шлицам вала 11 и по зубчатым колесам 5и 8 фрикционные диски 6 и 7. Поверхности стенок шлицов вала и пазов зубчатых колес должны быть чисто обработаны. (Зазубрины, образуемые на стенках пазов, устраняют фрезерованием). Перемещение колец должно быть легким, без заеданий

- Устанавливают кольцо 14 на шлицы вала 11. В кольце вместе с пистоном 1 развертывают отверстие под ось. Пропиливают паз вала для свободного прохода оси. Перемещение кольца, соединенного с пистоном осью, вдоль оси вала должно быть легким, без заеданий

- Собирают узел вала фрикциона. Напрессовывают на вал 11 шарикоподшипник № 307, устанавливают зубчатое колесо 8, пружинное кольцо и комплект фрикционных дисков. Устанавливают кольцо 14 с навинченными гайками 15, соединяют его с пистоном 1 осью, монтируют на валу второй комплект фрикционных дисков и стопорят пружинным кольцом. Устанавливают зубчатое колесо 5, упорное кольцо, шарикоподшипник № 208, компенсационное кольцо и закрепляют на валу кольцом 4. Коромысло 2 соединяют с валом 11 осью и устанавливают муфту 3. Предварительно отрегулировав фрикционные муфты гайками 15, проверяют включение перемещением муфты 3, при этом каждое из плеч коромысла 2 должно поочередно заходить в отверстие муфты 3. Затем закрепляют соответствующий фрикцион на валу. Вращение фрикционных муфт на валу должно быть легким и без заеданий при расположении муфты 3 посередине коромысла 2.

- Монтируют собранный узел в корпусе передней бабки и закрепляют фланцем 9. Вращение вала должно быть легким, без заеданий

- Устанавливают шкив 13 с задним фланцем, шарикоподшипниками № 213 и упорным и распорным кольцами на фланец 9и закрепляют гайкой. Устанавливают фланец 10 на хвостовик со шлицами вала 11 и скрепляют со шкивом винтами. Навертывают на вал гайку 12 и закрепляют винтами.

Вращение шкива вместе с валом должно быть легким, без заеданий

Сборка шпинделя токарно-винторезного станка

Чертеж шпинделя токарно-винторезного станка 1к62. Смотреть в увеличенном масштабе

К сборке шпинделя токарно-винторезного станка (рис. 64) приступают, убедившись после соответствующих проверок в том, что все детали шпинделя исправны или отремонтированы. Необходимо также проверить правильность посадки зубчатых колес на шпинделе, состояние шеек шпинделя. В пазу шпинделя устанавливают шпонку 20.

Сначала собирают заднюю опору шпинделя. В стакан 18, скрепленный с корпусом бабки винтами 17, устанавливают уплотнение 15 и затем радиально-упорный шарикоподшипник 16; его располагают так, чтобы наиболее тонкий торец наружного кольца подшипника был направлен в сторону уплотнения 15. Затем устанавливают промежуточное кольцо 10 и подшипник 9, у которого тонкий торец наружного кольца должен быть обращен в противоположную сторону от уплотнения сторону. Подшипники закрепляют гайкой 19, которую стопорят винтом 8.

Для удобства сборки придают шпинделю 2 вертикальное положение и устанавливают на нем роликоподшипник 3 и кольцо 5; затем навинчивают гайку 6 до легкого соприкосновения ее с кольцом 5.

Далее вводят шпиндель в корпус 26 через отверстие в его передней стенке, надевают на шпиндель двухвенцовое зубчатое колесо 22 с закрепленной с помощью пружины 23 втулкой 24 и зубчатое колесо 21. После этого заводят конец шпинделя в заднюю опору и вводят переднюю опору в отверстие корпуса; при этом несколько сдвигают наружное кольцо 4 подшипника в сторону корпуса.

Установив на конце шпинделя кольца 11 и 12, навинчивают ключом гайку 13, пока шпиндель не станет на свое место, что определяют по усилию затяжки и по вращению шпинделя. Сначала замечается осевое перемещение шпинделя при его равномерном вращении, в дальнейшем осевое перемещение шпинделя прекращается и его вращение становится тугим.

При установке шпинделя сдвигают с помощью специальной втулки кольцо 4 так, чтобы оно расположилось на уровне внутреннего кольца подшипника.

Закончив установку узла, монтируют зубчатое колесо 21 на шпинделе и завинчивают стопор 7. Чтобы предотвратить возможность самоотвинчивания, вводят в канавку зубчатого колеса и шлиц стопора специальное пружинное кольцо. Завершают сборку креплением фланца 1.

Теперь можно приступить к регулированию опор шпинделя, которое начинают с задней опоры. Несколько отвинтив гайку 13, проворачивают шпиндель для того, чтобы внутренние кольца шарикоподшипников заняли нормальное положение (шпиндель тогда начинает легко вращаться); потом завинчивают стопорный винт 14.

Переднюю опору регулируют завинчиванием гайки 6 со стопором 25. Внутреннее кольцо 3 подшипника тогда начинает надвигаться на конус шпинделя и все больше расширяется, благодаря чему соединение получается правильным и надежным.

Проверку зазоров шпинделя производят в соответствии с описанием в гл. I (см. рис. 6).

Вращение шпинделя должно быть плавным, без заеданий.

При регулировке шпинделя следует обратить внимание на совмещение сцепления зубьев зубчатых колес шпинделя по ширине с сопрягающими зубчатыми колесами других валиков. Проверяют также положение маслосбрасывающей канавки шпинделя относительно фланца 1, которая должна располагаться так, как показано на рис. 64. В противном случае при работе шпинделя масло будет выбрасываться наружу.

Собранную переднюю бабку проверяют на вращение вручную на всех скоростях. Заедание и стуки не допускаются. Переключение рукояток должно быть легким, с усилием до 3 кг.

Кинематическая схема токарно-винторезного станка 1к62

Схема кинематическая токарно-винторезного станка

Схема кинематическая токарно-винторезного станка. Смотреть в увеличенном масштабе

Основные параметры зубчатых колес, червяков, винтов и гаек передней бабки токарного станка 1к62

| Наименование детали | Номер чертежа | Число зубъев или заходов | Модуль или шаг, мм | Материал | Термообработка |

|---|---|---|---|---|---|

| Шестерня VI оси | 1К62-02-103 | 60 | 2 | Сталь 40Х | HRC46...54 |

| Шестерня V оси | 1К62-02-104 | 26 | 4 | Сталь 40Х | HRC45...50 |

| Шестерня-муфта I оси | 1К62-02-105 | 56,51 | 2,25 | Сталь 40Х | HRC48...52 |

| Шестерня-муфта I оси | 1К62-02-106 | 50 | 2,25 | Сталь 40Х | HRC48...52 |

| Шестерня III оси | 1К62-02-107 | 47,55,38 | 2,25 | Сталь 40Х | HRC46...54 |

| Шестерня III оси | 1К62-02-108 | 65 | 3 | Сталь 40X | HRC46...54 |

| Шестерня III оси | 1К62-02-109 | 45 | 3 | Сталь 40Х | HRC45...50 |

| Шестерня III оси | 1К62-02-110 | 22 | 2,5 | Сталь 40Х | HRC45...50 |

| Шестерня VI оси | 1К62-02-113 | 22;45 | 2,5;3 | Сталь 40Х | HRC48...52 |

| Шестерня XII оси | 1К62-02-114 | 35,56,42 | 2 | Сталь 40Х | HRC48...52 |

| Шестерня V оси | 1К62-02-115 | 45 | 3 | Сталь 40Х | HRC48...52 |

| Шестерня V оси | 1К62-02-116 | 88 | 2,5 | Сталь 40Х | HRC45...50 |

| Шестерня VIII оси | 1К62-02-117 | 60;45 | 2;3 | Сталь 40Х | HRC48...52 |

| Шестерня II оси | 1К62-02-118 | 39;34 | 2,25 | Сталь 40Х | HRC50...54 |

| Шестерня VIII оси | 1К62-02-119 | 35;28 | 2 | Сталь 40Х | HRC48...52 |

| Шестерня XIII оси | 1К62-02-120 | 28 | 2 | Сталь 40Х | HRC48...52 |

| Шестерня VII оси | 1К62-02-121 | 24;36 | 2,25 | Сталь 40Х | HRC45...50 |

| Шестерня II оси | 1К62-02-122 | 38 | 2,25 | Сталь 40Х | HRC50...54 |

| Шестерня II оси | 1К62-02-123 | 29 | 2,25 | Сталь 40Х | НРС46...54 |

| Шестерня II оси | 1К62-02-124 | 21 | 2,25 | Сталь 40Х | HRC48...52 |

| Шестерня VIII оси | 1К62-02-125 | 42 | 2 | Сталь 40Х | HRC48...52 |

| Шестерня IV оси | 1К62-02-276 | 45 | 3 | Сталь 40Х | HRC45...50 |

| Шестерня IV оси | 1К62-02-277 | 88 | 2,5 | Сталь 40Х | HRC48...52 |

| Шестерня VI оси | 1К62-02-1016 | 52; 43 | 4; 3 | Сталь 40Х | HRC46...54 |

Схема расположения подшипников токарно-винторезного станка 1к62

Схема расположения подшипников токарно-винторезного станка 1к62. Смотреть в увеличенном масштабе

Спецификация подшипников качения токарного станка 1к62

Основные размеры подшипников:

- диаметр внутреннего кольца (d)

- диаметр внешнего кольца (D)

- ширина подшипника (B)

| N° позиции по схеме | Условное обозначение подшипника | ГОСТ | Тип подшипника | Габаритные размеры d, D, B мм | Количество на станок |

|---|---|---|---|---|---|

| 1 | 209 | 8338-57 | Шарикоподшипник радиальный однорядный | 45, 85, 19 | 4 |

| 2 | 7000108 | 8338-57 | -"- | 40, 68, 9 | 2 |

| 3 | 208 | 8338-57 | -"- | 40, 80, 18 | 4 |

| 4 | 7604 | 333-71 | Роликоподшипник конический однорядный | 20, 52, 22,5 | 1 |

| 5 | 7605 | 333-72 | -"- | 25, 62, 22,5 | 1 |

| 6 | 7509 | 333-72 | -"- | 45, 85, 25 | 1 |

| 7 | 7306 | 333-72 | -"- | 30, 72, 21 | 2 |

| 8 | 7308 | 333-72 | -"- | 40, 90, 25,5 | 1 |

| 9 | 7309 | 333-72 | -"- | 45, 100, 27,5 | 1 |

| 10 | 7206 | 333-72 | -"- | 30, 62, 17,5 | 1 |

| 11 | А3182120 | 7634-56 | Роликоподшипник радиальный двухрядный с короткими цилиндрическими роликами | 100, 150, 37 | 1 |

| 12 | А46215 | 831-62 | Шарикоподшипник радиально-упорный однорядный | 75, 130, 25 | 2 |

| 13 | 206 | 8338-57 | Шарикоподшипник радиальный однорядный | 30, 62, 16 | 4 |

| 14 | 204 | 8338-57 | -"- | 20, 47, 14 | 1 |

| 15 | 205 | 8338-57 | -"- | 25, 52, 15 | 6 |

| 16 | 7506 | 333-71 | Роликоподшипник конический однорядный | 25, 52, 16,5 | 1 |

| 17 | 7000106 | 8338-57 | Шарикоподшипник радиальный однорядный | 30, 55, 9 | 11 |

| 18 | 7204 | 333-71 | Роликоподшипник конический однорядный | 20, 47, 15,5 | 5 |

| 19 | 7203 | 333-71 | -"- | 17, 40, 13,5 | 2 |

| 20 | В8206 | 6874-54 | Шарикоподшипник упорный одинарный | 30, 52, 16 | 1 |

| 21 | В8106 | 6874-54 | -"- | 30, 47, 11 | 1 |

| 22 | 203 | 8338-57 | Шарикоподшипник радиальный однорядный | 17, 40, 12 | 4 |

| 23 | 7205 | 333-71 | Роликоподшипник конический однорядный | 25, 52, 16,5 | 4 |

| 24 | 7000107 | 8338-57 | Шарикоподшипник радиальный однорядный | 35, 62, 9 | 2 |

| 25 | 2007106 | 333-71 | Роликоподшипник конический однорядный | 30, 55, 17,2 | 1 |

| 26 | 709 | 8338-57 | Шарикоподшипник радиальный однорядный | 45, 75, 11 | 2 |

| 27 | 8107 | 6874-54 | Шарикоподшипник упорный одинарный | 35, 53, 12 | 1 |

| 28 | 8205 | 6874-54 | -"- | 25, 47, 15 | 1 |

Чертежи передней бабки токарно-винторезного станка 1к62

Общий вид передней бабки токарно-винторезного станка. Смотреть в увеличенном масштабе

Устройство передней бабки токарно-винторезного станка. Смотреть в увеличенном масштабе

Устройство передней бабки токарно-винторезного станка. Смотреть в увеличенном масштабе

Устройство передней бабки токарно-винторезного станка. Смотреть в увеличенном масштабе

Устройство передней бабки токарно-винторезного станка. Смотреть в увеличенном масштабе

Устройство передней бабки токарно-винторезного станка. Смотреть в увеличенном масштабе

Устройство передней бабки токарно-винторезного станка. Смотреть в увеличенном масштабе

Устройство передней бабки токарно-винторезного станка. Смотреть в увеличенном масштабе

Устройство передней бабки токарно-винторезного станка. Смотреть в увеличенном масштабе

Шпиндель токарно-винторезного станка. Смотреть в увеличенном масштабе

Номера деталей на чертежах следует читать с приставкой 1К62. Например, если деталь обозначена 06-310, следует читать 1К62-06-310.

На детали, номера которых на рисунках подчеркнуты, в 3 части альбома даны нормы расхода.

Передняя бабка токарно-винторезного станка

Выставляем переднюю бабку токарно-винторезного станка

Передняя бабка токарно-винторезного станка

- Борисов Г. С. и Сахаров В. Л. Краткий справочник цехового механика. М., изд-во «Машиностроение», 1966.

- Гельберг Б. Т. Заводский опыт модернизации станков. Лениздат,1960.

- Гельберг Б. Т. и Пекелис Г. Д. Вопросы технологии и организации ремонта оборудования. М., Профтехиздат, 1960.

- Гельберг Б. Т. и Пекелис Г. Д. Ремонт промышленного оборудования. М., изд-во «Высшая школа», 1967.

- Единая система планово-предупредительного ремонта и рациональная эксплуатация технологического оборудования машиностроительных предприятий. М., изд-во «Машиностроение», 1967.

- Клягин В. Н. Технические условия на ремонт металлорежущих станков нормальной точности. М., изд-во «Машиностроение», 1967.

- Пекелис Г. Д. и Минкин А. С. Ремонт металлорежущих станков. Лениздат, 1962.

- Пекелис Г. Д. и Гельберг Б. Т. Восстановление и упрочнение деталей технологического оборудования. М., изд-во «Машиностроение», 1964.

- Пекелис Г. Д. и Гельберг Б. Т. Механизация слесарно-ремонтных работ. М.—Л., изд-во «Машиностроение», 1967.

- Пекелис Г. Д. и Гельберг Б. Т. Ремонт металлорежущих станков и кузнечно-прессового оборудования по типовым технологическим процессам. М., изд-во «Машиностроение», 1967.

- Пекелис Г. Д., Гельберг Б. Т. и Гордин Ю. Н. Централизация и специализация ремонта оборудования в производственном объединении,ЛДНТП, 1967.

- Проников А. С. Расчет и конструирование металлорежущих станков. М., изд-во «Высшая школа», 1967.

- Шейнгольд Е. М., Нечаев Л. Н. Технология ремонта и монтажа промышленного оборудования. М.—Л., изд-во «Машиностроение», 1966.

- Щебров В. М. Ремонт машин и механизмов. М., изд-во «Высшая школа», 1964.

- Якобсон М. О. Технология станкостроения. М., изд-во «Машиностроение», 1968.

Список литературы:

Полезные ссылки по теме

Технология ремонта металлорежущих станков. Пекелис Г. Д., Гельберг Б.Т. Л., «Машиностроение». 1970 г. Скачать книгу бесплатно.