Шпиндель токарного станка

изготовление и ремонт шпинделя токарного станка

Шпиндель — деталь дорогая и трудная в изготовлении, поэтому менять его следует только в исключительных случаях, особенно у крупных станков. У шпинделей чаще изнашиваются шейки, концевые отверстия, места под шарико- и роликоподшипники, резьба и шпоночные пазы.

Изготовление шпинделей токарных станков

Шпиндель токарных станков — это пустотелый, многоступенчатый вал, изготовленный из качественной стали 20Х, 18ХГТ, 12НЗА, упрочняемый науглероживанием и термически обработанный.

Опоры шпинделей — подшипники качения и скольжения, должны воспринимать радиальную и осевую нагрузку от сил резания. Особо точно и надежно выполняют переднюю опору шпинделя, так как она воспринимает основную долю нагрузки и передает непосредственно на обрабатываемую деталь все погрешности своего монтажа. В качестве передней опоры шпинделей токарных станков часто применяют двухрядный радиальный роликовый подшипник c коническим отверстием внутреннего кольца серии 3182100, воспринимающий радиальную нагрузку, Этот подшипник имеет большую работоспособность, жесткость, возможность регулирования радиального зазора, высокую быстроходность. Для восприятия осевых нагрузок в передней опоре могут устанавливаться радиально-упорные или упорные подшипники. В задней опоре шпинделей устанавливают разные типы подшипников в зависимости от конструкции передней опоры. В ряде крупных токарных станков (например, в станке мод. 1А64) устанавливают третью шпиндельную опору.

Примеры использования шпинделя приведены на странице 16К20.

Технические требования на изготовление полого шпинделя (рис. 20)

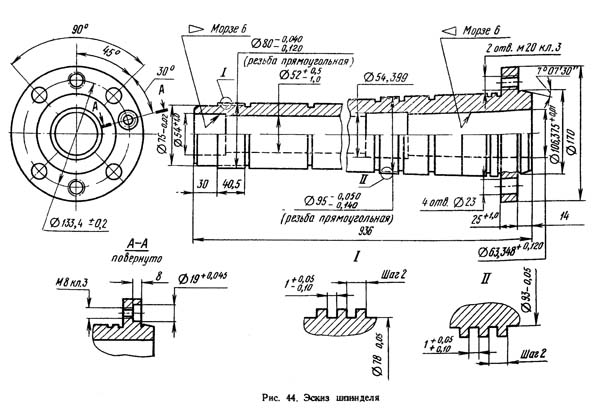

Эскиз шпинделя токарно-винторезного станка

Эскиз полого шпинделя токарно-винторезного станка. Смотреть в увеличенном масштабе

- Допуск круглости поверхностей А и Б 0,0012 мм

- Конусообразность поверхностей А и Б 0,0016 мм

- Допуск торцового биения рабочей (сопрягаемой) гайки, навернутой на резьбовую поверхность, относительно общей оси поверхностей А и Б 0,02 мм

- Площадь пятна контакта конуса при толщине слоя краски 0,005 мм должна быть не менее 90% полной площади контактируемых поверхностей

Типовые технологические операции при изготовлении шинделя для токарного станка

- Отрезка образцов-свидетелей (образец-свидетель - Образец, изготовленный из того же материала и по той же технологии, что и основная деталь).

- Контроль исходного металла.

- Отрезка заготовок и образцов-свидетелей (для деталей из проката).

- Кузнечная обработка. Одну заготовку из партии изготовить с учетом образцов-свидетелей.

- Термическая обработка. Нормализация для поковок или проката.

- Черновая обработка торцов, центровых отверстий, наружных и внутренних поверхностей. Отрезка образцов-свидетелей (в случае применения поковок).

- Черновая обработка образцов-свидетелей (для деталей из проката).

- Термическая обработка. Отжиг стабилизирующий (с образцами-свидетелями).

- Обработка наружных поверхностей, граней уступов и внутренних поверхностей (см. рис. 20); обработка поверхностей, подвергаемых науглероживанию и закалке центровых (базовых) фасок под шлифование.

- Обработка образцов-свидетелей под шлифование.

- Термическая обработка. Науглероживание деталей (вместе с образцами-свидетелями).

- Шлифование центровых (базовых) фасок;

- Обработка резьбовых, других точных наружных и внутренних поверхностей под шлифование, окончательная обработка остальных поверхностей, в том числе шпоночных пазов, отверстий, не подвергающихся науглероживанию и закалке (удаление науглероженного слоя).

- Шлифование торцов образцов-свидетелей.

- Термическая обработка. Закалка (вместе с образцами-свидетелями).

- Контроль качества науглероженного слоя.

- Шлифование центровых (базовых) фасок.

- Предварительное точение (шлифование) наружных и внутренних рабочих поверхностей.

- Термическая обработка. Отпуск стабилизирующий.

- Шлифование центровых (базовых) фасок.

- Шлифование (точение) поверхностей под резьбу и предварительное шлифование рабочих поверхностей и торцов.

- Предварительное шлифование внутренних рабочих поверхностей (см. рис. 20).

- Термическая обработка. Отпуск стабилизирующий.

- Шлифование центровых (базовых) фасок.

- Получистовое шлифование наружных рабочих поверхностей и торцов. Окончательное шлифование прочих поверхностей.

- Шлифование метрической резьбы.

- Получистовое шлифование внутренних рабочих поверхностей и окончательное шли фование прочих внутренних поверхностей (см. рис. 20).

- Окончательное шлифование наружных рабочих поверхностей и торцов.

- Окончательное шлифование внутренних рабочих поверхностей (см. рис. 20).

- Суперфиниширование наружных рабочих поверхностей (только для получения параметра шероховатости поверхности Ra ≤ 0,15 мкм).

- Окончательный контроль. Составление паспорта ответственных параметров.

Описание технологических операций изготовления токарных шпинделей

9. Обработка наружных поверхностей, граней, уступов и внутренних поверхностей (см. рис. 20), подвергаемых науглероживанию и закалке, центровых (базовых) фасок под шлифование.

Поверхности обрабатывать с припуском 0,5 ÷ 0,8 мм в зависимости от размеров деталей и требуемых точностных параметров на токарно-копировальных станках, токарных станках с ЧПУ.

Внутренние поверхности обрабатывать при установе детали в патроне и люнете.

Овальность и конусообразность наружных поверхностей, обработанных под шлифование, — не более 0,025 мм. Параметр шероховатости Rz ≤ 20 мкм.

Радиальное биение обработанных поверхностей относительно общей оси базовых внутренних поверхностей — не более 0,1 мм. Параметр шероховатости Ra ≤ 2,5 мкм.

Поверхности, не подвергающиеся науглероживанию и закалке, не обрабатывать, если предохранение от науглероживания производится путем оставления дополнительного припуска. Если предохранение от науглероживания осуществляется другими методами, указанные поверхности обрабатывать с припуском под шлифование (см. операцию 13) или окончательно в зависимости от требуемых точностных параметров.

12, 17, 20, 24. Шлифование центровых (базовых) фасок.

Обработку проводить на специальных центрошлифовальных станках типа MB119, 3922Р, ZSM фирмы Техника (Швейцария) с планетарным и осциллирующими движениями режущего инструмента, которые обеспечивают необходимую геометрию и соосность центровых фасок.

При отсутствии станков указанных моделей обработку проводить на специализированных внутришлифовальных или универсальных круглошлифовальных станках (см. рис. 20).

Допускается замена шлифования центровых фасок притиркой, выполняемой на токарных станках.

Параметр шероховатости обработанных поверхностей Ra ≤ 1,25 мкм на операциях 12 и 17 и Rа ≤ 0,32 мкм на остальных операциях.

13. Обработка резьбовых, точных наружных и внутренних поверхностей под шлифование, окончательная обработка, остальных поверхностей, в том числе шпоночных пазов, отверстий, не подвергающихся науглероживанию и закалке (удаление науглероженного слоя).

Обработку поверхности под шлифование проводить с припуском 0,4 ÷ 0,6 мм на токарно-винторезных станках и станках с ЧПУ.

Радиальное биение поверхностей, обработанных под шлифование, относительно общей оси базовых поверхностей — не более 0,08 мм. Параметр шероховатости Rz ≤ 20 мкм.

18. Предварительное точение (шлифование) наружных и внутренних рабочих поверхностей.

Обработку проводить с припуском 0,25 ÷ 0,3 мм на токарных станках мод. 16К20ФЗ, 16К20П.

Точение и растачивание закаленных поверхностей проводить резцами из гексанита-Р (прерывистые поверхности), эльбора-Р, минералокерамики ВОК60, нетермообработанных поверхностей — из минералокерамики ВОК60.

Наружные поверхности обрабатывать при установке детали на центровые фаски или специальную центровую оправку с охлаждением.

Шлифование внутренних поверхностей проводить при установке детали в патроне и люнете с охлаждением.

Овальность и конусообразность обработанных поверхностей — не более 0,01 мм.

Биение относительно общей оси базовых поверхностей — не более 0,03 мм. Параметр шероховатости Ra ≤ 1,25 мкм.

Режимы обработки резцами — см. гл. 13.

В случае отсутствия оборудования, обеспечивающего получение заданных режимов резания, обработку проводить на круглошлифовальных, специализированных внутришлифовальных или универсальных круглошлифовальных станках с обильным охлаждением.

21. Шлифование (точение) поверхностей под резьбу и предварительное шлифование наружных рабочих поверхностей и торцов.

Шлифование (точение) поверхностей под резьбу проводить до получения размеров в соответствии с требованиями ГОСТ 19258—73, с охлаждением.

Режимы обработки резцами с применением минералокерамики приведены в гл. 13.

Предварительное шлифование проводить с припуском 0,15 мм на круглошлифовальных станках типа 3М153, 3М151, 3М151Ф2, 3М152, 3М163Ф2Н1В при базировании детали на центровые фаски, применяя специальные центровые оправки или технологические пробки (с обильным охлаждением).

Овальность и конусообразность обработанных (базовых) поверхностей — не более 0,005 мм.

Биение обработанных поверхностей относительно общей оси базовых поверхностей — не более 0,016 мм. Параметр шероховатости Ra < 0,63 мкм.

22. Предварительное шлифование внутренних рабочих поверхностей (см. рис. 20).

Обработку проводить с припуском 0,1 ÷ 0,15 мм на специализированных внутришлифовальных станках типа 3Д227В, универсальных круглошлифовальных станках типа 3У142В с применением специальных приспособлений или в патроне и люнете с обильным охлаждением.

Овальность и конусообразность цилиндрических поверхностей — не более 0,005 мм.

Биение цилиндрических поверхностей относительно общей оси базовых поверхностей — не более 0,016 мм.

Биение конусного отверстия относительно общей оси базовых поверхностей — не более 0,016 мм на расстоянии 5 мм от торца и не более 0,02 мм на расстоянии 300 мм.

Параметр шероховатости обработанных поверхностей Ra ≤ 1,25 ÷ 0,63 мкм.

25. Получистовое шлифование наружных рабочих поверхностей и торцов.

Окончательное шлифование прочих поверхностей.

Обработку рабочих поверхностей проводить с припуском 0,05 ÷ 0,08 мм, прочих — окончательно на круглошлифовальных станках высокой точности мод. 3Е153, 3М151В, 3М152В, 3М163Ф2Н1В при базировании детали на центровые фаски, специальные центровые оправки или технологические пробки (с обильным охлаждением).

Овальность и конусообразность обработанных базовых поверхностей — не более 0,0025 мм.

Параметр шероховатости Ra ≤ 0,63 мкм.

Припуски на окончательную обработку рабочих поверхностей см. гл. 16.

26. Шлифование метрической резьбы. Обработку проводить на резьбошлифовальных станках типа 5К823В, 5К822В при установке детали на центровых фасках, специальной центровой оправке или технологических пробках (с обильным охлаждением) до получения заданных параметров шероховатости и точности согласно техническим требованиям чертежа.

27. Получистовое шлифование внутренних рабочих поверхностей и окончательное шли фование прочих внутренних поверхностей (см. рис. 20).

Обработку рабочих поверхностей проводить с припуском 0,05 ÷ 0,08 мм, прочих точных поверхностей — окончательно на специализированных внутришлифовальных станках типа 3Д227В, универсальных круглошлифовальных станках типа 3У142В с применением специальных приспособлений или в патроне и люнете, с обильным охлаждением.

Биение конусного отверстия относительно общей оси базовых поверхностей — не более 0,008 мм на расстоянии 5 мм от торца и не более 0,012 мм на расстоянии 300 мм.

Параметр шероховатости Ra ≤ 0,63 мкм.

Припуски на окончательную обработку рабочих поверхностей — см. гл. 16.

28. Окончательное шлифование наружных рабочих поверхностей и торцов.

Обработку проводить на круглошлифовальных станках высокой и особо высокой точности мод. 3Е153, 3М151В, 3М152В, 3Н163С и др., обеспечивающих необходимую точность обработки при установке детали на центровых фасках, специальной центровой оправке или технологических пробках с обильным охлаждением до получения заданных параметров точности и шероховатости (Ra < 0,15 мкм) согласно техническим требованиям чертежа.

Предпочтительнее проводить шлифование кругами из эльбора.

Характеристики шлифования кругов из эльбора и режимы обработки — см. табл. 11, 12. Правку кругов из эльбора проводить алмазными карандашами.

29. Окончательное шлифование внутренних рабочих поверхностей (см. рис. 20).

Обработку отверстий и торцов предпочтительнее проводить кругами из эльбора на специализированных внутришлифовальных станках высокой и особо высокой точности типа 3Д227В, универсальных круглошлифовальных станках типа 3У142В, 3У121 С, обеспечивающих необходимую точность обработки, с применением специальных приспособлений или в патроне и люнете (с обильным охлаждением) до получения заданных параметров точности и шероховатости согласно требованиям чертежа.

Характеристики шлифовальных кругов из эльбора и режимы обработки — см. табл. 13, 14. Правку кругов проводить алмазными карандашами.

Режимы правки: подача на глубину — 0,0025 мм/дв. ход; скорость шлифовального круга 25 ÷ 30 м/с; продольная подача 0,1 ÷ 0,2 м/мин.

30. Суперфиниширование наружных рабочих поверхностей.

Обработку проводить на суперфинишных станках мод. 3Д871 и др. при установке детали на центровых фасках (с обильным охлаждением) до получения заданных параметров шероховатости согласно техническим требованиям чертежа.

Режимы обработки: скорость колебательного движения брусков vK0Jl = 8 ÷ 15 м/мин; амплитуда колебания брусков l < 6 мм; скорость вращения детали:

- а) для абразивных брусков: в начале цикла vbp = (2 ÷ 4)vкол; в конце цикла vbp = (8 ÷ 12)vкол;

- б) для эльборовых брусков vbp > 20 vкол, но не более 30 ÷ 40 м/мин.

Давление брусков р = 0,2 ÷ 0,4 МПа (максимальное давление — в начале цикла, минимальное давление — в конце цикла).

Характеристики брусков — см. табл. 15.

Контроль ответственных параметров токарных шпинделей. Таблица 17

Схема стенда для контроля соосности, радиального и торцового биения шпинделя токарно-винторезного станка

Стенд для контроля точности шпинделя токарного станка

Читайте также: Описание конструкции токарно-винторезного станка 16К20

Обработка металлов резанием. Справочник технолога. ред. Панов А.А. Изд-во «Машиностроение», 1988.

Ремонт шпинделей токарных станков

Шпиндель — одна из ответственных деталей станка, от точности и жесткости которого зависит качество выполняемых на станке операций. Отклонения от формы и размеров поверхностей шпинделя допускаются в очень узком диапазоне, поэтому к ремонту шпинделей предъявляются повышенные требования. Определена специфика ремонта концов шпинделей, которые имеют коническое отверстие и резьбу, посадочную шейку или конус для базирования технологической оснастки. Если во время ремонта изменить размеры поверхностей конца шпинделя, то нужно будет менять или переделывать прилагаемую к станку технологическую оснастку. Поэтому при ремонте стремятся восстановить его в начальных размерах, особенно это касается поверхностей концов шпинделя.

Шейки шпинделя. Износ шеек во многом зависит от их качества. Если шейки сырые, то износ может быть очень значительным и возможны большие задиры по окружности. Если конструкция шпинделя позволяет, шейку нужно проточить, прошлифовать и отполировать пастой ГОИ или жимками с мелким наждачным полотном, обильно смачивая при этом шейки маслом. Если нет шлифовальных станков, то шейки следует чисто обработать широким пружинящим резцом на токарном станке, снимая очень тонкую стружку, а потом отполировать до зеркального блеска.

Если уменьшить диаметр шейки нельзя, можно проточить ее и надеть на нее с горячей посадкой втулку из соответствующей стали. Если же это невозможно, то шпиндель нужно заменить новым.

При закаленных или азотированных шейках глубоких задиров не бывает. Обычно бывают риски и равномерный или неравномерный износ. В этих случаях шейки нужно шлифовать и полировать до зеркального блеска, но перед полированием необходимо проверить, не снят ли твердый слой весь или частями. Проверку можно произвести пробой мелким напильником. Если шейка мягкая, ее следует нахромировать тонким слоем (до 0,01—0,03 мм хрома). Если сталь шпинделя поддается закалке, шейки можно закалить токами высокой частоты. При невозможности повысить твердость шеек, вопрос о замене шпинделя нужно решать в зависимости от условий работы станка.

Конус шпинделя для центра или инструмента из-за небрежности рабочих часто забивается и теряет свою правильную форму. Происходит это также и от провертывания хвостовика инструмента или оправки. Проверить правильность конуса можно по калибру. Для этого нужно конус предварительно зачистить от забоин и прошлифовать наждачным полотном, а затем хорошо протереть, нанести на калибр вдоль образующих конуса три-четыре линии мелом, вставить калибр в конус шпинделя и осторожно несколько раз повернуть его. По тому, как будут стираться меловые черты на калибре, можно судить о правильности формы конуса шпинделя.

Если конус требуется прошлифовать, то лучше всего это делать на самом станке переносным шлифовальным приспособлением или в крайнем случае шабером вручную по калибру. Если же потребуется расточка конуса, то лучше растачивать под переходную втулку, у которой внутренний конус сделать стандартным, чтобы он годился для нормальных центров и оправок.

Посадочные места шпинделя под шарико- и роликоподшипники часто ослабляются. Лучший способ исправления — хромировать или металлизировать эти места на необходимую толщину. Если позволяет конструкция, можно обточить шейку и в горячем состоянии насаживать стальное кольцо с припуском по наружному диаметру для обточки и шлифования. Кольцо следует делать толщиной не менее 4—6 мм в зависимости от диаметра шейки.

Резьба конца шпинделя обычно забивается или изнашивается. Резьбу для упорных колец и других мало ответственных и легко заменяемых деталей следует прорезать, а сопрягающиеся детали сделать новые с резьбой по месту. Резьбу конца шпинделя для навинчивания патрона также можно прорезать, если она может быть нестандартной. Если же резьба должна быть стандартной, шпиндель нужно заменять. Заварку производить не рекомендуется, так как редко удается получить хорошую поверхность резьбы, вследствие чего она быстро портится и заедает при свинчивании патрона.

Шпоночные пазы на шпинделе обычно разбиваются. Самый простой способ исправления — фрезеровать больший паз и пригнать нестандартную шпонку. В тех случаях, когда шпоночный паз не требует расположения обязательно на старом месте, можно делать новый паз на новом месте.

Подшипники. Шарико- и роликоподшипники ремонтировать самим не следует, так как хорошего качества ремонта в условиях ремонтного цеха достичь нельзя. При поломке отдельных шариков и при неиспорченных поверхностях колец шарики нужно заменить новыми, но при более или менее продолжительной работе колец нужно менять все шарики, независимо от того, сколько их сломалось.

Подшипники скольжения обычно изготовляются так, чтобы можно было регулировать зазоры по мере износа подшипников. Ремонт обычно сводится к уменьшению натяга и к пришабриванию.

Подшипник с конусной разрезной втулкой подтягивается, а внутреннее отверстие пришабривается по шейке шпинделя. Подтягивание можно вести не более чем на 1—2 мм, дальше втулка начинает плохо прилегать к гильзе. Необходимо наружную поверхность втулки пригнать по краске к поверхности гильзы, тогда можно будет снова производить подтягивание и шабровку втулки, пока хватит нарезки.

Упорные шарикоподшипники, если почему-либо нельзя поставить новые, в виде крайнего исключения можно ремонтировать или заменять самодельными. При этом рекомендуется с канавкой ставить только одно кольцо, а второе ставить плоское с хорошо шлифованной поверхностью.

Расточка конуса шпинделя. Расточка конуса шпинделя производится на самом станке. Прежде чем растачивать конус, необходимо обкатать подшипники шпинделя, подтянуть их, проверить положение оси шпинделя и его биение. Убедившись, что все проверки шпинделя и суппорта удовлетворяют нормам точности, можно убрать из шпинделя выступающую оправку и приступить к расточке конуса. Для этого необходимо установить резец по высоте точно по центру шпинделя, настроить резцовые салазки под угол, соответствующий углу конуса шпинделя; смазать поверхность конуса скипидаром и расточить под ближайший нормальный калибр. После расточки поверхность конуса следует отполировать. мелким наждачным полотном и тщательно протереть чистой тряпкой. Если имеется шлифовальное приспособление, то вместо полирования наждачным полотном лучше произвести шлифование конуса. Конус проверяется нормальной калиброванной пробкой по краске или по мелу. Проверку на биение производят при помощи контрольной оправки, вставленной в конусное отверстие шпинделя. При этом способе расточки конуса его биения не должно быть. Если же оправка имеет биение, то нужно прежде всего проверить оправку и лишь потом уже искать причину биения в неточности шпинделя или его подшипников.

Выбор способа восстановления основных поверхностей шпинделя производят в зависимости от величины их износа.

При износе поверхностей шпинделя до 0,05 мм на сторону вначале выполняют предварительное шлифование для восстановления геометрической формы поверхностей и хромирование, после чего окончательно шлифуют, снимая слой до 0,03 мм на сторону.

Поверхности шпинделей, имеющие износ более 0,05 мм на сторону, подвергают наращиванию металлом одним из известных способов, затем — механической обработке.

Коническое отверстие на конце шпинделя при восстановлении обычно шлифуют, затем торец шпинделя подрезают по конусному калибру. Торец фланца шпинделя также подрезают после восстановления шлифованием конусной посадочной шейки на конце шпинделя.

Резьбы у шпинделей при ремонте обычно прорезают до полного профиля, а нестандартные гайки к ним изготовляют заново.

При восстановлении шпинделей нужно выбирать такие способы ремонта, которые параллельно с восстановлением начальных размеров обеспечивали бы повышение износостойкости поверхностей.

Ремонтный чертеж шпинделя токарного станка показан на рис. 27. В табл. 14 приведен технологический маршрут ремонта шпинделя.

Шпиндель токарно-винторезного станка. Ремонтный чертеж

Ремонтный чертеж шпинделя токарного станка

Ремонтный чертеж шпинделя токарно-винторезного станка. Смотреть в увеличенном масштабе

Технологический маршрут ремонта шпинделя

При проверке шпинделя (рис. 27) установлено, что:

- биение поверхности 2 — [Ø50k6]1 составляет 0,04 мм

- биение поверхности 6 — [Ø70k6] — 0,06 мм

- биение буртика поверхности 6 — 0,06 мм

- износ поверхности 1 — [М48]х1,5 составляет 0,4 мм на сторону

- износ поверхности 2 — Ø49,96 мм [Ø50k6]

- износ поверхности 3 — Ø59,95 мм [Ø60k6]

- износ поверхности 4 — [М64]х6 — резьба замята по 0,3 мм на сторону

- износ поверхности 5 — Ø74,97 мм [Ø75k6]

- износ поверхности 6 — Ø69,87 мм [Ø70k6]

- износ поверхности 7 — [М68]х2 —резьба замята по 0,35 мм на сторону

- износ поверхности 8 — надиры и забоины до 0,8 мм

- износ поверхности 10 — 6,07 мм [6j86]

- износ поверхности 11 — 6,07 мм [6j86]

1 В квадратных скобках указаны номинальные размеры шпинделя (до износа)

Для выполнения ремонта шпинделя необходимо иметь следующее оборудование:

- токарно-винторезный станок

- вертикально-фрезерный станок

- круглошлифовальный станок

- отремонтированный станок с установленным на нем шпинделем

- верстак со слесарными тисками

- гальваническая ванна

Шпиндель токарного станка. Технологический маршрут ремонта 1

Технологический маршрут ремонта 1

Шпиндель токарного станка. Технологический маршрут ремонта 2

Технологический маршрут ремонта 2

Шпиндель токарного станка. Технологический маршрут ремонта 3

Технологический маршрут ремонта 3

Технологическая оснастка для ремонта шпинделя:

- четырехкулачковый патрон 7103—0049 (ГОСТ 3890—72)

- поводковый патрон 7108—0055 (ГОСТ 2572—72)

- люнет неподвижный

- станочные винтовые самоцентрирующие рычажные тиски 7200—0154 (МН 5790—65)

- внутришлифовальное приспособление, оправка для установки шпинделя

- проходной отогнутый резец 2102—0055—Т15К6—IV (МН 575—64)

- расточный резец 2140—0010—Т15К6—1

- резьбовой резец δ = 60° 2131—0506—Т15К6

- центра (ГОСТ 13214—67)

- гаечный двусторонний ключ (ГОСТ 2839—62)

- медные подкладки, хомутик (ГОСТ 2578—74)

- фреза концевая 2220—0007—Р18 (ГОСТ 17025—71)

- шлифовальный круг ПП400х40х127-Э5-К ГОСТ 2424—75

- пробка шпоночная 6,5js6 MH2978—61

- штангенциркуль ШЦ-II (ГОСТ 166—73)

- микрометр рычажный МР 50—75 (ГОСТ 4381—68)

- индикатор ГОСТ 9695—75

- конусный калибр Морзе 5

Стерин И.С. Слесарь-ремонтник металлорежущих станков. Изд-во «Лениздат», 1980.

Шпиндель токарно-винторезного станка

Фото шпинделя токарно-винторезного станка

Фото шпинделя токарно-винторезного станка. Смотреть в увеличенном масштабе

Чертеж шпинделя токарно-винторезного станка

Чертеж шпинделя токарного станка 16К20. Смотреть в увеличенном масштабе

Связанные ссылки. Дополнительная информация

16К20, 16К20Г Паспорт токарно-винторезного станка, (pdf) 3,6 Мб, Скачать

16К20, 16К20Г Паспорт токарно-винторезного станка, (pdf) 3,6 Мб, Скачать 16К20 Ремонт токарно-винторезного станка. Часть 1. Общее описание, 1988 (djvu) 3,9 Мб, Скачать

16К20 Ремонт токарно-винторезного станка. Часть 1. Общее описание, 1988 (djvu) 3,9 Мб, Скачать