1М95 станок токарно-винторезный комбинированный

Схемы, описание, характеристики

Сведения о производителе токарно-винторезного станка 1М95

Разработчик и изготовитель токарно-винторезного станка 1М95 - Алма-Атинский станкостроительный завод, основанный в 1932 году как чугунолитейный завод № 1 областного отдела легкой промышленности.

С апреля 1942 года после объединения с литейно-механическим заводом "20 лет Октября”, эвакуированным из Луганска, стал называться Алма-Атинским механическим заводом N21 им. 20-летия Октября Наркомата среднего машиностроения СССР.

В 1945 году переименован в Алма-Атинскии станкостроительный завод им. 20-летия Октября.

Завод выпускал станки токарно-винторезные: 16Д20, 16Д20П, 16Д20ПФ1, ТВ16, 16Д25, 1Д95, 1Е95, 1М95.

Станки завода Алма-Атинский станкостроительный завод им. 20-летия Октября

- 1Д95 - станок токарно-винторезный комбинированный Ø 400

- 1Е95 - станок токарно-винторезный комбинированный Ø 400

- 1М95 - станок токарно-винторезный комбинированный Ø 500

- 16Д20 - станок токарно-винторезный Ø 400

- 16Д25 - станок токарно-винторезный Ø 500

- 16Е20 - станок токарно-винторезный Ø 400

- ТВ-16 станок токарный настольный Ø 160

1М95 станок токарно-винторезный комбинированный. Назначение и область применения

Универсальный комбинированный токарно-винторезный станок 1М95 предназначен для токарной обработки наружных и внутренних поверхностей деталей типа тел вращения разнообразного осевого профиля, в том числе для нарезания метрической, модульной, дюймовой и питчевой резьб на заготовках, устанавливаемых в центрах или патроне.

Комбинированный станок модели 1М95 предназначен для работы в передвижных и стационарных мастерских.

Токарный станок модели 1м95 производился с 1966 года, снят с производства в 1977 году и заменен более совершенной моделью 1Д95.

Особенности конструкции и принцип работы станка

Станок состоит из 2-х основных агрегатов:

- токарно-фрезерного

- сверлильного

каждый с самостоятельным приводом.

Благодаря переменной высоте центров и наличию ряда специальных приспособлений: долбежного, вертикально и горизонтально фрезерных, заточного достигается универсальность станка. На нем можно выполнять токарные, фрезерные, сверлильные, расточные, долбежные работы и нарезание резьб: метрической, дюймовой, модульной и питчевой; а также выполнять простейшие заточные работы. Заточное приспособление рекомендуется устанавливать отдельно от станка.

Станок сертифицирован на соответствие требованиям безопасности.

Исполнение и категория размещения станков в части условий эксплуатации — УХЛ4 по ГОСТ 15150-69 (Для эксплуатации во всех климатических районах стран ближнего зарубежья в закрытых отапливаемых (охлаждаемых) и вентилируемых производственных помещениях).

Класс точности станков — Н по ГОСТ 8—82Е.

Габариты рабочего пространства станка 1М95. Суппорт

Габариты рабочего пространства токарного станка 1м95

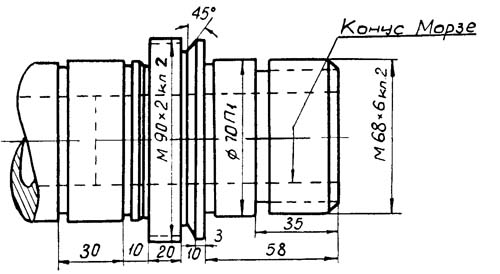

Посадочные и присоединительные базы станка 1М95. Шпиндель

Посадочные и присоединительные базы токарного станка 1м95

Общий вид универсального токарно-винторезного станка 1М95

Фото токарно-винторезного станка 1м95

Расположение органов управления токарно-винторезным станком 1М95

Расположение органов управления токарно-винторезным станком 1м95

Расположение органов управления токарно-винторезным станком 1М95. Смотреть в увеличенном масштабе

Перечень органов управления токарно-винторезного станка 1М95

Стол сверлильного агрегата

- Гайка для крепления кронштейна сверлильного стола

- Червяк для вертикального перемещения сверлильного стола

- Рукоятка для закрепления сверлильного стола

Коробка подач

- Рукоятка для включения ходового валика или винта

- Накидная рукоятка конуса шестерен

- Рукоятка механизма подач

- Рукоятка механизма подач

- Рукоятка переключения

Коробка скоростей

- Валик для вертикального перемещения коробки скоростей

- Винт для крепления коробки скоростей

- Рукоятки для установки числа оборотов шпинделя токарно-фрезерного агрегата или числа двойных ходов ползуна долбежного приспособления

- Рукоятки для установки числа оборотов шпинделя токарно-фрезерного агрегата или числа двойных ходов ползуна долбежного приспособления

- Рукоятка переключения трензеля

- Рукоятка переключения фрикционной муфты коробки скоростей

- Винты для крепления коробки скоростей на стойке

Сверлильный агрегат

- Маховичок ручного замедленного перемещения шпинделя сверлильного агрегата

- Винт для регулирования натяжения ремня

- Рукоятка для переключения скоростей вращения шпинделя

- Рукоятка для включения сверлильного агрегата и реверсирования электродвигателя

- Рукоятки для ускоренной подачи шпинделя вручную

- Рукоятка для переключения с ускоренной на замедленную подачу шпинделя и наоборот

- Рукоятка для крепления электролампы

- Рукоятка крана системы охлаждения сверлильного агрегата

Фартук и суппорт-стол

- Маховичок для перемещения суппорт-стола вручную

- Рукоятка включения для автоматического продольного перемещения суппорт-стола

- Рукоятка крана системы-охлаждения

- Рукоятка для поперечной подачи суппорт-стола вручную

- Рукоятка для крепления резцедержателя

- Рукоятка для автоматической поперечной подачи суппорт-стола

- Рукоятка для реверса продольных и поперечных подач суппорта

- Рукоятка для перемещения верхней части суппорта вручную

- Рукоятка для включения гайки ходового винта

Задняя бабка

- Винт для вертикального перемещения каретки задней бабки

- Рукоятка для крепления пиноли

- Винт для крепления каретки задней бабки

- Маховичок для перемещения пиноли задней бабки

Электрооборудование станка

- Вводный выключатель

- Штепсельная розетка для заточного приспособления

- Выключатель насоса охлаждения

- Выключатель освещения

- Кнопочный пост пуска и остановки главного привода

- Рукоятка для реверсирования электродвигателя главного привода

- Выключатель заточного приспособления

Кинематическая схема токарно-винторезного станка 1М95

Кинематическая схема токарно-винторезного станка 1м95

Схема кинематическая токарно-винторезного станка 1М95. Смотреть в увеличенном масштабе

Описание комбинированного токарно-винторезного станка 1М95

Комбинированный станок с переменной высотой центров от 235 до 355 мм выполняется с расстоянием между центрами 1000 мм.

Станина станка коробчатой формы с поперечными ребрами имеет две призматические направляющие. Передняя направляющая служит для передвижения каретки, задняя — перемещения задней бабки.

Станина устанавливается на две пустотелые тумбы. В левой тумбе смонтирован электродвигатель главного движения.

Коробка скоростей крепится и может передвигаться по вертикальным направляющим стойки, прикрепленной к левой головной части станины. Движение коробки скоростей передается от индивидуального электромотора, помещенного в левой тумбе станка, через клиноременную передачу.

Внутри коробки движение идет через валик фрикциона и шестеренный механизм к шпинделю и цепи подач. Переключением соответствующих рукояток коробки скоростей предоставляется возможность получить 6 различных скоростей вращения шпинделя при прямом вращении электродвигателя и 6 скоростей при обратном вращении.

Все шестерни выполнены из углеродистой стали с соответствующей термообработкой. Во избежание поломки зубцов шестерен не следует производить изменение скорости шпинделя на ходу. Пуск, останов и включение обратного хода производится рукояткой 14 (см. схему управления), управляющей фрикционной пластической муфтой.

Коробка подачи получает движение от коробки скоростей через сменные шестерни приклона. Механизм коробки подач дает возможность получить необходимые подачи и следующие виды резьб:

- метрические

- дюймовые

- модульные

- питчевые

Получение необходимых подач и резьб достигается переключением соответствующих рукояток коробки подач согласно таблицы, укрепленной на щитке коробки подач. Фартук снабжен 2-мя фрикционными муфтами, позволяющими осуществлять ход суппорта в продольном и поперечном направлениях. Фрикционные муфты дают возможность автоматически отключать подачу при перегрузках. Управление перемещением каретки и нижней части суппорта осуществляется рукоятками 25—29 (см. схему управления фиг. 3).

Механизма быстрого автоматического перемещения суппорта фартук не имеет. Фартук имеет блокирующий механизм, препятствующий одновременному включению ходового винта и ходового валика. Верхнее положение рукоятки 32 соответствует выключенному положению гайки ходового винта и дает возможность рукоятке 30 включать продольные и поперечные подачи. Нижнее положение рукоятки 32 соответствует включенному положению гайки ходового винта.

На оси XXIX смонтирован лимб продольной подачи с ценой деления 1 мм.

Суппорт, благодаря крестовой конструкции, имеет возможность перемещаться в продольном направлении по направляющим станины и в поперечном по направляющим каретки. Оба эти перемещения могут быть осуществлены как от механического привода с реверсом, так и от руки. Кроме того верхняя часть суппорта, несущая на себе 4-х гранную резцовую головку имеет независимое ручное продольное перемещение по направляющим средней поворотной части суппорта, которая может поворачиваться на 45° в ту и другую сторону. Задняя бабка крепится к задней стойке, по которой она может перемещаться в вертикальной плоскости. Вертикальное перемещение осуществляется винтом 33 (см. фиг. 3).

При точении конуса корпус задней бабки перемещается в поперечном направлении.

Сверлильный агрегат установлен на стойке передней бабки, имеет отдельный привод и может работать независимо от токарно-фрезерного агрегата.

Для получения необходимого числа оборотов сверла нужно установить клиновой ремень на соответствующую ступень шкива, согласно таблицы и рукоятку 18 (фиг. 3) переместить в нужное положение.

Охлаждение

Подача охлаждающей жидкости из эмульсионного бака, расположенного под корытом к месту резания осуществляется электронасосом, производительностью 22 л в минуту.

Патроны

Станок снабжен 3-х кулачковым самоцентрирующим патроном диаметром 250 мм; 4-х кулачковым патроном и поводковой планшайбой. Патроны, посредством фланцев, и поводковая планшайба навертываются на резьбу шпинделя до упора.

Люнеты

К станку прилагаются два люнета: подвижный и неподвижный.

Смазка станка 1М95

Места смазки или заливки мест маслом, нормы и периоды смазки, наименование смазочных масел указаны в схемах мест смазки (фиг. 6 и 7).

Смазка механизма передней бабки осуществляется за счет масляной ванны. Разбрызгиванием масло попадает в лоток, откуда происходит смазка переднего подшипника. Кроме того, задний подшипник шпинделя получает дополнительную смазку, заливкой через специальную пробку. Смазка механизма коробки подач осуществляется за счет масляной ванны. Смазка механизма фартука, направляющих каретки и суппорта осуществляется централизованным путем от плунжерного насоса, установленного в фартуке.

Все остальные места, нуждающиеся в смазке, имеют ручную смазку от отдельных масленок согласно схеме смазки.

Перед пуском станка наполняются резервуары передней бабки, сверлильного агрегата, коробки подач, фартука до рисок «Уровень масла» и масленки маслом «Индустриальное 20».

В период эксплуатации станка необходимо следить за работой масляного насоса и за наличием смазочного материала в резервуарах через маслоуказатель.

Электрооборудование токарно-винторезного станка 1М95. 1966 год

Питание цепей электрооборудования осуществляется следующими напряжениями:

Электрооборудование станка предназначено для подключения к трехфазной сети переменного тока с глухозаземленным или изолированным нейтральным проводом.

- Цепи питания электродвигателей, трансформаторов - силовая 3-х фазная сеть ~380 В, 50 Гц;

- Цепь управления катушками пускателей ~ 380 В;

- Цепь местного освещения ~ 36 В.

На станке установлены электродвигатели:

- 1Д - электродвигатель главного привода - АО2-41-4; 4 кВт, 1450 об/мин

- 2Д - электродвигатель сверлильного агрегата - АО2-41-4; 1,2 кВт, 1400 об/мин

- 3Д - электродвигатель заточного приспособления - АО2-11-2; 0,8 кВт, 2800 об/мин

- 4Д - электронасос охлаждения - ПА-22; 0,125 кВт, 2800 об/мин

Электрическая схема токарно-винторезного станка 1м95

Схема электрическая токарно-винторезного станка 1М95. Смотреть в увеличенном масштабе

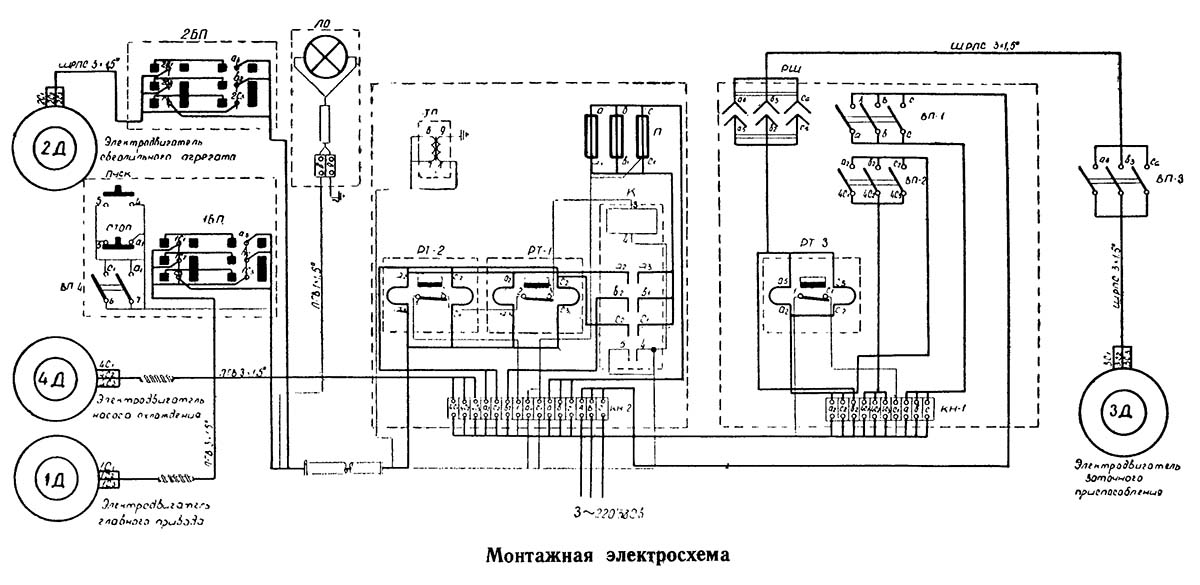

Монтажная схема токарно-винторезного станка 1М95

Монтажная схема токарно-винторезного станка 1М95. Смотреть в увеличенном масштабе

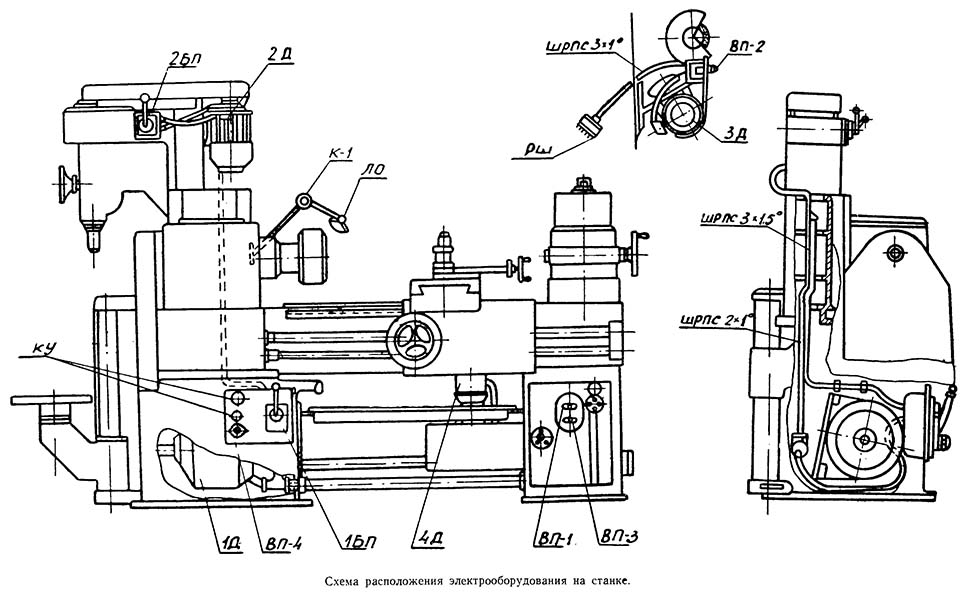

Схема расположения электрооборудования на токарно-винторезном станке 1М95

Описание электросхемы токарно-винторезного станка 1М95

Перед началом работы на станке необходимо его электрическую часть подключить к электросети посредством пакетного выключателя «ВП-1», который производит общее включение станка.

Нажатием на кнопку «ПУСК» замыкается цепь катушки магнитного пускателя, силовые контакты которого подают напряжение на пусковую аппаратуру электродвигателей, а блок-контакт блокирует пусковую кнопку, что исключает дальнейшее нажатие кнопки «ПУСК».

Снятие напряжения от всех электродвигателей производится нажатием на кнопку «СТОП».

Выбор направления вращения электродвигателя «1Д» производится при помощи барабанного переключателя «1БП», а включение и отключение — кнопками «ПУСК» и «СТОП».

Включение, отключение и выбор направления вращения электродвигателя «2Д» осуществляется барабанным переключателем «2БП».

Электродвигатель «ЗД» включается и отключается пакетным выключателем «ВП-2». Напряжение к пакетному выключателю «ВП-2» подается при помощи гибкого шланга через 3-х полюсную розетку «РШ».

Электродвигатель «4Д» включается пакетным выключателем «ВП-3».

Включение местного освещения осуществляется пакетным выключателем «ВП-4».

Общее отключение станка от сети осуществляется переводом рукоятки пакетного выключателя «ВП-1» в положение «ОТКЛЮЧЕНО».

Защита

- Защита от токов коротких замыканий производится предохранителями

- Защита электродвигателей от перегрузок осуществляется тепловыми реле

- Нулевая защита электродвигателя осуществлена катушками пускателей, которые при понижении напряжения до 85%, от номинального автоматически отключают электродвигатели

Перечень элементов

На станке 1М95 установлены четыре трехфазных короткозамкнутых асинхронных электродвигателя:

- 1Д электродвигатель привода токарно-фрезерного агрегата А02-41-4, 4,0 кВт, 1450 об/мин, 220/380 В

- 2Д электродвигатель привода сверлильного агрегата А02-21-4, 1,1 кВт, 1400 об/мин, 220/380 В

- 3Д электродвигатель заточного приспособления АОЛ2-11-2, 0,8 кВт, 2800 об/мин, 220/380 В

- 4Д электродвигатель насоса охлаждения ПА-22, 0,125 кВт, 2800 об/мин, 220/380 В

- 1БП, 2БП Барабанный переключатель БП1-432 - 2 шт. Подлежит замене на новую серию

- КУ Кнопки управления КУ-1 - 2 шт

- ВП-1 Вводный выключатель ВП 3x25 - 1 шт. Подлежит замене на новую серию

- ВП-2 Выключатель заточного приспособления ВП 3х10 - 1 шт

- ВП-3 Выключатель охлаждения ВП 3x10 - 1 шт

- ВП-4 Выключатель освещения ВП 3х10 - 1 шт

- К Магнитный пускатель ПМИ-211 - 1 шт

- К-1 Кронштейн местного освещения К-1 - 1 шт

- РШ Штепсельная розетка РШ 2823 - 1 шт

- ЛО Лампа местного освещения на 36 Вольт МО-14 - 1 шт

- ТП Трансформатор понижающий ТПБ-50 - 1 шт. Подлежит замене на ТБС-2

- ПР Предохранитель ПР-60 1 шт

- РТ-1 Тепловое реле ТРН-10 Iн=8А - 1 шт

- РТ-2 Тепловое реле ТРН-10 Iн=3,2А - 1 шт

- РТ-3 Тепловое реле ТРН-10 Iн=2А - 1 шт

- КН-1 Клеммный набор КН 1010 - 1 шт

- КН-2 Клеммный набор КН 1015 - 1 шт

Настройка токарного станка 1М95

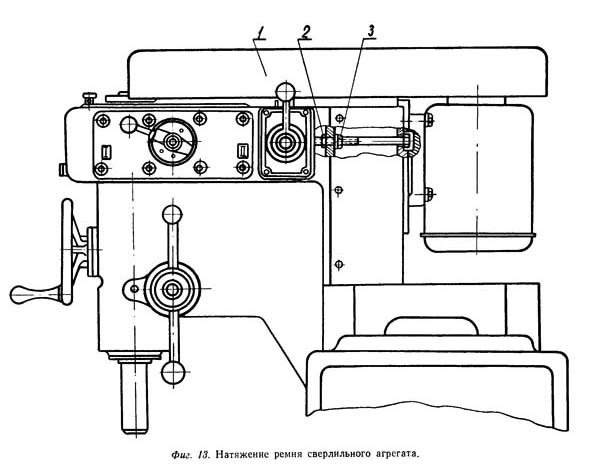

Натяжение ремня сверлильного агрегата станка 1М95

Натяжение ремня сверлильного агрегата станка 1м95

Настройка на сверление сверлильного агрегата станка 1М95

Настройка на сверление сверлильного агрегата станка 1м95

Подача сверла производится замедленно или ускоренно, вручную. Замедленная подача осуществляется через червячную пару маховичком 1, при включенной кулачковой муфте 2 (фиг. 17), а ускоренная подача осуществляется рычагами 3 при выключенной муфте 2.

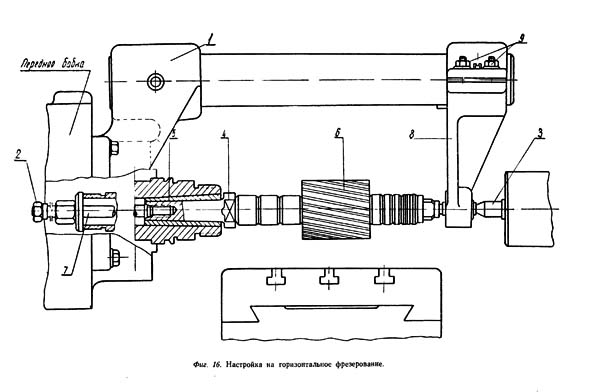

Настройка на горизонтальное фрезерование станка 1М95

Настройка на горизонтальное фрезерование станка 1м95

Настройка на горизонтальное фрезерование производится по фиг. 16.

Для этого устанавливается кронштейн 1.

В конусное отверстие пиноли задней бабки вставляется центр 3, а в конусное отверстие шпинделя вставляется оправка 4, с переходной втулкой 5 и одетой фрезой 6. Оправка крепится шомполом 7 и гайкой 2.

Для предотвращения биения оправки 4 необходимо обеспечить точное совпадение оси отверстия в подвеске 8 с осью шпинделя еще до закрепления подвески 8 на своей направляющей, путем выверки центров контрольной оправкой с индикатором,

Рекомендуется подпирать оправку с фрезой центром задней бабки. При настройке передняя и задняя бабки закрепляются зажимами 10, 15, 35 (фиг. 3), а подвеска 8-винтами 9 на направляющей (фиг. 16).

Нужная глубина фрезерования достигается путем опускания передней и задней бабок.

Настройка на вертикальное фрезерование станка 1М95

Настройка на вертикальное фрезерование станка 1м95

Настройка на вертикальное фрезерование заключается в том, что над закрепленной на суппорт-столе деталью устанавливается к торцу коробки скоростей вертикально-фрезерная головка с фрезой, укрепленной на шпинделе шомполом, (фиг. 15).

В зависимости от высоты фрезеруемой детали коробка скоростей с задней бабкой и вертикально-фрезерной головкой с фрезой поднимаются над столом на нужную высоту и закрепляются на передней и задней стойках с помощью зажимов 15, 35 и отдельным зажимом 10 (фиг. 3).

Установка на необходимую глубину фрезерования производится каждый раз ослаблением зажимов 10, 15, 35 с отводом пиноли задней бабки от вертикально-фрезерной головки, с опусканием на глубину врезания, передней и задней бабок. После чего, подвести пи-ноль задней бабки к вертикально-фрезерной головке, закрепив переднюю и заднюю бабки зажимами 10, 15, 35.

Следует напомнить, что при фрезеровании гитара должна свободно скользить между корпусом и шайбой (см. фиг. 14 литер «С»).

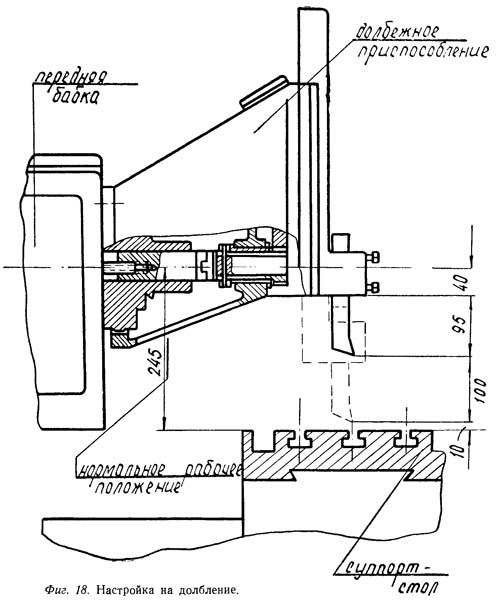

Настройка на долбление станка 1М95

Настройка станка 1м95 на долбление

Настройку на долбление следует производить согласно фигуры 18. При установке долбежного приспособления необходимо следить, чтобы ползун в крайнем положении не ударял о деталь, или резцом о стол станка. Перед долблением закрепить коробку скоростей зажимами 10, 15, 35 (фиг. 3). Пользуясь лимбом продольных перемещений суппорта, подачу осуществляют вручную, на глубину 0,07-— 0,1 мм.

Читайте также: Производители токарных станков в России

1М95 Станок токарно-винторезный комбинированный. Видеоролик.

Технические характеристики станка 1М95

| Наименование параметра | 1М95 | 1Д95 | 1Е95 |

|---|---|---|---|

| Основные параметры | |||

| Класс точности по ГОСТ 8-82 | Н | Н | Н |

| Наибольший диаметр заготовки над станиной, мм | 500 | 400 | 400 |

| Наибольший диаметр заготовки над выемкой станины (по заказу), мм | - | 550 | 570 |

| Наибольший диаметр заготовки над суппортом, мм | 420 | 210 | 210 |

| Высота центров над направляющими станины, мм | 235..355 | 210 | 210 |

| Высота оси шпинделя над суппорт-столом, мм | 125..245 | ||

| Наибольшая длина заготовки (РМЦ), мм | 1000 | 1000 | 1000 |

| Наибольшая длина обтачивания, мм | 820 | 950 | 950 |

| Наибольшая масса заготовки в патроне, кг | |||

| Наибольшая масса заготовки в центрах, кг | 100 | ||

| Передняя бабка | |||

| Наибольшее вертикальное перемещение передней бабки, мм | 120 | нет | нет |

| Шпиндель | |||

| Диаметр сквозного отверстия в шпинделе, мм | 35 | 52 | 52 |

| Наибольший диаметр прутка, мм | 32 | 50 | 50 |

| Число ступеней частот прямого вращения шпинделя | 12 | 16 | 16 |

| Частота прямого вращения шпинделя, об/мин | 28..1250 | 16..1250 | 20..1600 |

| Число ступеней частот обратного вращения шпинделя | 12 | 16 | 16 |

| Частота обратного вращения шпинделя, об/мин | 28..1250 | 16..1250 | 20..1600 |

| Размер внутреннего конуса в шпинделе | №5 | Морзе 6 | Морзе 6 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К | |

| Торможение шпинделя | нет | Электрическое | Электрическое |

| Суппорт-стол. Подачи | |||

| Размеры рабочей поверхности стола, мм | 280 х 700 | ||

| Наибольшее продольное перемещение каретки суппорта, мм | 820 | 950 | 950 |

| Наибольшее поперечное перемещение суппорта, мм | 320 | 300 | 275 |

| Наибольшее поперечное перемещение верхнего суппорта (резцовые салазки), мм | 110 | 100 | 130 |

| Число ступеней продольных/ поперечных подач | 24/ 24 | 16/ 16 | 48/ 48 |

| Пределы скорости продольных подач, мм/об | 0,13..1,87 | 0,0028..0,078 | 0,03..4,21 |

| Пределы скорости поперечных подач, мм/об | 0,072..1,016 | 0,0014..0,039 | 0,015..2,1 |

| Скорость быстрых перемещений суппорта, продольных/ поперечных, м/мин | нет | 4/ 2 | 4/ 2 |

| Продольное перемещение на одно деление лимба, мм | 1,0 | ||

| Продольное перемещение на одно деление нониуса, мм | |||

| Поперечное перемещение суппорта на одно деление лимба, мм | 0,05 | ||

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 | 0,05 |

| Количество нарезаемых резьб метрических | 23 | 18 | 26 |

| Пределы шагов нарезаемых резьб метрических, мм | 1..12 | 0,5..14 | 0,5..56 |

| Количество нарезаемых резьб дюймовых | 24 | 35 | 39 |

| Пределы шагов нарезаемых резьб дюймовых | 3..28 | 60..3,5 | 56..0,5 |

| Количество нарезаемых резьб модульных | 13 | 18 | 22 |

| Пределы шагов нарезаемых резьб модульных | 0,25..35 | 0,5..7 | 0,5..28 |

| Количество нарезаемых резьб питчевых | 24 | 35 | 32 |

| Пределы шагов нарезаемых резьб питчевых | 8..112 | 56..2,0 | |

| Предохранитель от перегрузки | есть | ||

| Блокировка продольных и поперечных подач | есть | ||

| Выключающие продольные упоры | нет | ||

| Шероховатость поверхности заготовки из конструкционной стали при чистовом обтачивании, мкм, не более | Ra 2.0 | ||

| Задняя бабка | |||

| Наибольшая длина перемещения задней бабки вдоль станины, мм | 820 | ||

| Наибольшая длина вертикального перемещения задней бабки, мм | 120 | нет | нет |

| Наибольшая длина перемещения пиноли задней бабки, мм | 165 | 120 | 120 |

| Наибольшее перемещение задней бабки, мм | ±20 | ||

| Размер внутреннего конуса | №4 | Морзе 4 | Морзе 5 |

| Сверлильный агрегат | |||

| Наибольший диаметр сверления, мм | 25 | 25 | |

| Наибольший ход шпинделя, мм | 80 | 80 | |

| Вылет оси сверлильного шпинделя, мм | 210 | 210 | |

| Диаметр сверлильного стола, мм | 320 | 280 х 280 | |

| Вертикальное перемещение сверлильного стола, мм | 465 | ||

| Размер внутреннего конуса сверлильного шпинделя | №3 | Морзе 3 | |

| Расстояние от конца шпинделя до сверлильного стола, мм | 40..540 | 400 | |

| Количество скоростей шпинделя | 6 | ||

| Частота прямого вращения шпинделя, об/мин | 11..78 | ||

| Вертикально-фрезерная головка | |||

| Вылет оси шпинделя фрезерной головки, мм | 380 | ||

| Расстояние от конца шпинделя до суппорт-стола, мм | 120..240 | ||

| Наибольшее продольное перемещение суппорт-стола, мм | 320 | ||

| Размер внутреннего конуса фрезерной головки | №3 | ||

| Шлифовальное приспособление | |||

| Диаметр шлифуемой заготовки при наружном шлифовании , мм | 25..210 | 20..210 | |

| Диаметр шлифуемой заготовки при внутреннем шлифовании , мм | 30..300 | 30..300 | |

| Частота вращения шпинделя при наружном шлифовании , мм | 4400 | 4400 | |

| Частота вращения шпинделя при внутреннем шлифовании , мм | 11000 | 11000 | |

| Долбежное приспособление | |||

| Длина хода долбяка, мм | 100 | ||

| Вылет суппорта долбяка, мм | 310 | ||

| Наибольшая высота долбления, мм | 80 | ||

| Наибольшая длина долбления, мм | 280 | ||

| Наибольшая ширина хода долбления, мм | 320 | ||

| Электрооборудование | |||

| Количество электродвигателей на станке | 4 | 6 | |

| Электродвигатель главного привода, кВт | 4 | 4 | 5,5 |

| Электродвигатель привода ускоренных перемещений, кВт | - | 0,4 | 0,55 |

| Электродвигатель привода сверлильного агрегата, кВт | 1,1 | 1,1 | 1,1 |

| Электродвигатель заточного приспособления , кВт | 0,8 | 0,75 | 0,75 |

| Электродвигатель шлифовального приспособления , кВт | - | 0,27 | 0,27 |

| Электродвигатель насоса охлаждения, кВт | 0,12 | 0,125 | 0,125 |

| Суммарная мощность, кВт | |||

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота) (РМЦ 1000), мм | 2750 х 1255 х 1670 | 3000 х 1200 х 1610 | 3000 х 1200 х 1640 |

| Масса станка (РМЦ 1000), кг | 2170 | 2030 | 2475 |

- Комбинированный станок 1М95. Руководство по уходу и обслуживанию, 1966

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки., 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки. Дополнительная информация