Samat 400 Электрооборудование станка

Электросхема станка

Сведения о производителе токарно-винторезного станка Samat 400

Производитель токарно-винторезного станка модели Samat 400 - Средневолжский станкостроительный завод СВСЗ, основанный в 1876 году.

Производство металлорежущих станков на Средневолжском станкостроительном заводе впервые началось в конце января 1926 года. Первым выпущенным станком на предприятии был токарно-винторезный станок со ступенчатым шкивом модели ТВ-155В.

В 1934 году на заводе был создан оригинальный токарно-винторезный станок модели СП-162 с числом скоростей - 8, числом оборотов шпинделя в минуту - от 24 до 482. На станке впервые был установлен индивидуальный электродвигатель мощностью в 1,5 квт.

В 1935 году завод первым в СССР изготовил резьбофрезерный станок модели 561, а с военного 1941 года приступает к выпуску целой гаммы резьбофрезерных полуавтоматов: 5А63, 5А64, 5М63, 5М64.

В годы войны завод освоил выпуск токарно-винторезного станка 1615 и вскоре модернизировал его, доведя скорость шпинделя до 1000 оборотов в минуту.

В 1949 году запущен в серийное производство станок 1616, в шестидесятых годах модели - 1В616 и 1А616, а с начала семидесятых годов начался выпуск серии 16Б16.

С 90х годов прошлого века предприятие СВСЗ выпускает токарные станки под торговой маркой SAMAT.

Станки производства Средневолжского станкостроительного завода, СВСЗ, г. Самара

- 1А616 станок токарно-винторезный универсальный, Ø 320

- 1А616к станок токарно-винторезный с АКП, Ø 320

- 1А616П станок токарно-винторезный повышенной точности, Ø 320

- 1Б811 станок токарно-затыловочный, Ø 250

- 1Е811 станок токарно-затыловочный, Ø 250

- 1П611 станок токарно-винторезный универсальный, Ø 250

- 16Б16 станок токарно-винторезный универсальный, 320

- 16Б16А станок токарно-винторезный особо высокой точности, Ø 320

- 16Б16КА станок токарно-винторезный особо высокой точности с АКП, Ø 320

- 16Б16П станок токарно-винторезный повышенной точности, Ø 320

- 16Б16КП станок токарно-винторезный повышенной точности с АКП, Ø 320

- 16Б16Ф3 станок токарный патронно-центровой с ЧПУ, Ø 320

- 16Б16Т1 станок токарный с ЧПУ, Ø 320

- 16Д16АФ1 станок токарно-винторезный особо высокой точности с УЦИ, Ø 320

- 16С16А станок токарно-винторезный особо высокой точности, Ø 320

- 162-ВУ станок токарно-винторезный универсальный, Ø 320 х 750

- 162-СП станок токарно-винторезный универсальный, Ø 320 х 750

- 561 станок резьбофрезерный, Ø 400 х 700

- 1615 станок токарно-винторезный универсальный, Ø 320

- 1616 станок токарно-винторезный универсальный, Ø 320

- 1716ПФ3 станок токарный с ЧПУ, Ø 320

- 1811 станок токарно-затыловочный, Ø 250

- 5350А станок шлицефрезерный полуавтомат, Ø 150

- К-96 станок токарно-затыловочный, Ø 290

- КТ-141 станок токарный патронный с ЧПУ, Ø 200 х 100

- Samat 400 станок токарно-винторезный повышенной точности, Ø 400

- Умелец станок токарный настольный, Ø 175

Samat 400 станок токарно-винторезный универсальный. Назначение и область применения

Торговая марка Samat 400 включает в себя линейку станков, спроектированных на базе 16Б16А и 16Б16П.

SAMAT 400 XS / SS - универсальные прецизионные токарно-винторезные станки

Токарно-винторезные станки SAMAT 400 XS / SS особо высокой точности спроектированы на базе модели 16Б16А (класс точности А по ГОСТ 8-82) предназначены для выполнения особо точныx технологическиx операций с применением самого прогрессивного инструмента.

- Samat 400 XS - токарно-винторезный особо высокой точности, Ø 400 мм, РМЦ = 500 мм

- Samat 400 SS - токарно-винторезный особо высокой точности, Ø 400 мм, РМЦ = 750 мм

Показатели точности станка:

- шероховатость плоскости Ra1, 25 (для работ с черным металлом)

- некруглость не больше 1 мкм

- ровность граней не больше 2,5 мкм

Возможно применение в серийном и мелкосерийном производстве на крупных заводах, а также в частных небольших цехах.

Преимущества модели станка SAMAT 400 S/S:

- высокая точность обработки – обработка с точностью до микрон, позволяющая избежать шлифования на конечном этапе

- многочисленные вариации токарной работы, возможность выполнения любой резьбы (метрической, модульной, дюймовой или питчевой)

- привод основного движения бесступенчатый 2800 об/мин

- большой диапазон поперечных и продольных подач

- ускоренное перемещение суппорта на холостом ходу (за счет быстрого вращения ходового вала)

- режим микроподач - продольные подачи 0,01 мм

- высокая точность обработки - финишная обработка поверхностей, в том числе резьб, без последующей шлифовки

SAMAT 400 X / S / M / L, XV / SV / MV / LV - универсальные токарно-винторезные станки повышенной точности

Токарно-винторезные станки SAMAT 400 X/ S/ M/ L повышенной точности спроектированы на базе модели 16Б16П (класс точности П по ГОСТ 8-82) могут быть использованы как в промышленном производстве, так и в индивидуальных мастерских.

Станки предназначены для выполнения всевозможных токарных видов обработки, включая нарезание метрических, дюймовых, модульных и питчевых резьб. Технические характеристики, высокая жесткость и большая мощность привода позволяют производить на нем получерновые и чистовые операции, обрабатывать черные и цветные металлы, а также закаленные до высокой твердости стали с шероховатостью обработанных поверхностей до 1,25 Ra.

- Samat 400 X - станок токарно-винторезный повышенной точности, Ø 400 мм, РМЦ = 500 мм

- Samat 400 S - станок токарно-винторезный повышенной точности, Ø 400 мм, РМЦ = 750 мм

- Samat 400 M - станок токарно-винторезный повышенной точности, Ø 400 мм, РМЦ = 1000 мм

- Samat 400 L - станок токарно-винторезный повышенной точности, Ø 400 мм, РМЦ = 1500 мм

- Samat 400 XV - станок токарно-винторезный повышенной точности, Ø 400 мм, РМЦ = 500 мм)

- Samat 400 SV - станок токарно-винторезный повышенной точности, Ø 400 мм, РМЦ = 750 мм

- Samat 400 MV - станок токарно-винторезный повышенной точности, Ø 400 мм, РМЦ = 1000 мм

- Samat 400 LV - станок токарно-винторезный повышенной точности, Ø 400 мм, РМЦ = 1500 мм

Универсальные токарно-винторезные станки с механическим переключением скоростей (20 фиксированных скоростей с диапазоном 25-2000 об/мин)

Универсальные токарно-винторезные станки с бесступенчатым регулированием главного привода

Привод главного движения мощностью 5,5 либо 7,5 кВт (по желанию Заказчика) может быть изготовлен как с механическим переключением скоростей (20 фиксированных скоростей с диапазоном 25-2000 об/мин), так и бесступенчатым с регулированием числа оборотов шпинделя.

Главным приводом станков с бесступенчатым регулированием Samat 400 (S,M,L) с буквой "V" является также асинхроный двигатель N = 5,5 кВт, который управляется частотными преобразователями японских фирм либо "Mitsubishy electric" либо "Omron", гарантия надежности которых составляет до 3-х лет.

Использование частотного преобразователя в приводе главного движения станка позволяет бесступенчато регулировать скорость шпинделя и подбирать оптимальный режим обработки деталей.

Преимущества бесступенчатого привода:

- снижается уровень шума

- повышается эффективная мощность до 8,0... 9,0 кВт

- расширяется диапазон регулирования частот вращения шпинделя с 12 до 2200 об/мин

- снижается пусковой ток, что позволяет эксплуатировать станки в условиях слабых силовых цепей

- повышается ремонтопригодность и надежность станка в целом

Высокая точность и чистота обработки обеспечиваются точностью изготовления всех базовых деталей и тщательностью сборки станка, применением в качестве опор шпинделя высокоточных подшипников, балансировкой всех быстровращающихся деталей станка, широким диапазоном скоростей резания с бесступенчатым регулированием.

Длительное сохранение гарантированной точности и работоспособности станка обеспечиваются применением в конструкции станка совершенной системы смазки, высоколегированных сталей с последующей азотацией для изготовления шпинделей, шестерен, валов и т.д., изготовленная из высокопрочного чугуна (СЧ 25), закаленная до HRC 42-45 и тщательно отшлифованная станина, а также применение роликовых радиально-упорных высокоточных саморегулируемых шпиндельных подшипников.

Для наибольшего удобства работы, на станке может устанавливаться система цифровой индикации с дискретностью, обеспечивающей заданную точность станка.

Отсчет продольных и поперечных перемещений резца ведется по лимбам или индикаторным упорам, установленным на каретке и станине станка.

Широкий диапазон продольных и поперечных подач, всевозможных резьб и спиралей обеспечиваются коробкой подач при максимальном количестве сменных шестерен.

Для улучшения качеств обрабатываемых деталей и расширения технологических возможностей со станком могут поставляться подвижные и неподвижные люнеты, конусная линейка, барабан упоров, задний суппорт.

В комплект обязательной поставки входит патрон 3-х кулачковый ф 200, жесткий упор продольного хода, минимальный комплект сменных шестерен, центр вращающийся Морзе 5, центра упорные Морзе 4 и 5, инструмент для обслуживания станка, гарантированный комплект запасных частей, руководство по эксплуатации.

Станок имеет ускоренный ход каретки и суппорта в продольном и поперечном направлениях.

Управление рабочими и ускоренными перемещениями каретки и суппорта осуществляется одной рукояткой, удобно расположенной на фартуке.

Станок комплектуется четырехпозиционным резцедержателем и резцедержателем с механизмом быстрого отвода резца при нарезании резьб.

Частота вращения шпинделя устанавливается рукояткой, расположенной на фартуке. Ее можно изменять при вращении шпинделя.

В шпиндельной бабке имеются два перебора 1:4 и 1:16.

При выполнении отделочной обработки движение от шпинделя коробке подач передается ременной передачей, что способствует плавной работе станка при высокой частоте вращения шпинделя и длительному сохранению точности сменных колес.

Станок имеет современную архитектурную форму, удобен в управлении и обслуживании.

SAMAT 400 XC / SC "Вектор" - токарные станки высокой точности с оперативным управлением

Токарные станки с оперативной системой управления (ОСУ) модели SAMAT 400 XC / SC «ВЕКТОР» обеспечивают высокую точность, производительность и качество.

Станки SAMAT 400 XC / SC ВЕКТОР – это станки нового поколения, соответствующие современным тенденциям мирового станкостроения.

Вектор - токарно-винторезный станок Samat 400XC, Samat 400SC, Samat 400SC - оснащён устройством оперативного управления Штурман состоящим из программируемого контроллера и жидкокристаллического терминала с тактильным эффектом.

Станки предназначены для разнообразных токарных работ в единичном, мелкосерийном и серийном производстве.

Сохранив все достоинства универсального, станок позволяет осуществлять работу в автоматическом режиме по программам введенным либо с помощью широкого набора микроциклов, либо в процессе выполнения оператором первой детали.

При оснащении 4-х позиционной автоматической головкой станок применим в крупносерийном и массовом производстве.

Преимущества станка^

- Высокая производительность – возможность обработки в автоматическом режиме;

- Простота управления – быстрая подготовка операторов;

- Интуитивно понятный интерфейс;

- Широкий набор микроциклов – продольное точение, расточка отверстий, все виды резьб, конус, сфера и др.;

- Широкие возможности инструментального оснащения;

- Оптимизация режимов резания при помощи бесступенчатого регулирования скорости вращения шпинделя;

- Простота управления подобная управляемости обычного универсального токарного станка;

- Не требует специальных навыков программирования;

- Режим обучения сокращает время на подготовку программы.

Устройство оперативного управления обеспечивает универсальные функции станка:

- точение цилиндрических, конических и сферических поверхностей

- нарезание любых метрических, конических, многозаходных и дюймовых резьб

- использовать микроциклы черновых выборок

- производить автоматическое повторение перемещений, выполняемых оператором при изготовлении детали

Устройство оперативного управления позволяет:

- работать с набором инструментов (максимум 9), сохраняя в памяти корректора их вылетов после выключения станка

- работать со смещением начальной точки (максимум 5), также сохраняя в памяти значения смещений после выключения станка

- редактировать запомненные перемещения (программу)

- использовать часть программы как подпрограмму, выполняемую многократно с заданием постоянного относительного смещения

- управлять охлаждением из программы

- выполнять зацикливание программы

- редактировать рабочие подачи

- добавлять остановку в конце кадра

Максимальное число кадров повторения и микроциклов в одной программе составляет 99.

Максимальное число запомненных программ составляет 50.

Значения корректоров инструментов, смещения начальных точек, параметров микроциклов сохраняют своё значение при выключении станка.

В системе используется общепринятая для токарных станков система координат:

- продольная координата Z с уменьшением отображаемого значения местоположения при движении к шпинделю и увеличении – при движении от шпинделя

- поперечная координата X с уменьшением отображаемого значения местоположения при движении к оси вращения ( к шпинделю) и увеличении – при движении от оси вращения (от шпинделя)

Класс точности станка П по ГОСТ 8—71.

Комплектация SAMAT 400 XC / SC "Вектор" - токарного станка высокой точности с оперативным управлением:

- система оперативного управления на базе программируемого контроллера;

- резцедержатель Multifix, со сменными картриджами (4шт.);

- автоматическая 4-х позиционная инструментальная головка;

- патроны самоцентрирующиеся спиральные 3-х и 4-х кулачковые;

- рейка к патрону;

- патрон цанговый;

- втулка переходная;

- цанги (зажим по наружному диаметру);

- патрон сверлильный;

- втулки переходные для крепления инструмента с коническим хвостовиком Морзе ГОСТ 13598-85;

- центр упорный Морзе 5,6;

- центр вращающийся Морзе 5;

- неподвижный люнет;

- опоры резинометаллические виброизолирующие;

- комплект инструмента и запасных частей для обслуживания станка;

- упаковка;

- пуско-наладочные работы и обучение оператора.

Модификации универсального токарно-винторезного станка Samat 400

Торговая марка Samat 400 - это семейство токарно-винторезных станков производства Средневолжского станкостроительного завода.

В семейство токарных станков Samat 400 входят модификации станков 16Б16А и 16Б16П:

- Samat 400 XS - станок токарно-винторезный особо высокой точности (16Б16А), Ø 400 мм, РМЦ = 500 мм

- Samat 400 SS - станок токарно-винторезный особо высокой точности (16Б16А), Ø 400 мм, РМЦ = 750 мм

- Samat 400 X - станок токарно-винторезный повышенной точности (16Б16П), Ø 400 мм, РМЦ = 500 мм

- Samat 400 S - станок токарно-винторезный повышенной точности (16Б16П), Ø 400 мм, РМЦ = 750 мм

- Samat 400 M - станок токарно-винторезный повышенной точности (16Б16П), Ø 400 мм, РМЦ = 1000 мм

- Samat 400 L - станок токарно-винторезный повышенной точности (16Б16П), Ø 400 мм, РМЦ = 1500 мм

- Samat 400 XV - станок токарно-винторезный повышенной точности (16Б16П), Ø 400 мм, РМЦ = 500 мм)

- Samat 400 SV - станок токарно-винторезный повышенной точности (16Б16П), Ø 400 мм, РМЦ = 750 мм

- Samat 400 MV - станок токарно-винторезный повышенной точности (16Б16П), Ø 400 мм, РМЦ = 1000 мм

- Samat 400 LV - станок токарно-винторезный повышенной точности (16Б16П), Ø 400 мм, РМЦ = 1500 мм

- Samat 400 XC - Вектор станок токарный с оперативным управлением (ОСУ) Штурман, Ø 400 мм, РМЦ = 500 мм

- Samat 400 SC - Вектор станок токарный с оперативным управлением (ОСУ) Штурман, Ø 400 мм, РМЦ = 750 мм

- Samat 400 XC - МС Вектор станок токарный с оперативным управлением (ОСУ) Штурман, Ø 400 мм, РМЦ = 500 мм

- Samat 400 SC - МС Вектор станок токарный с оперативным управлением (ОСУ) Штурман, Ø 400 мм, РМЦ = 750 мм

- Samat 400 MC - МС Вектор станок токарный с оперативным управлением (ОСУ) Штурман, Ø 400 мм, РМЦ = 1000 мм

Универсальные токарно-винторезные станки на базе модели 16Б16а, класс точности А по ГОСТ 8-82 (особо высокой точности)

Универсальные токарно-винторезные станки на базе модели 16Б16п класс точности П по ГОСТ 8-82 (повышенной точности)

Универсальные токарно-винторезные станки на базе модели 16Б16п класс точности П по ГОСТ 8-82 с бесступенчатым регулированием

Универсальные токарные станки с программным управлением Samat Вектор, класс точности В по ГОСТ 8-82 (высокой точности)

Универсальные токарные станки с программным управлением Samat 400 Вектор МС, класс точности П по ГОСТ 8-82 (повышенной точности)

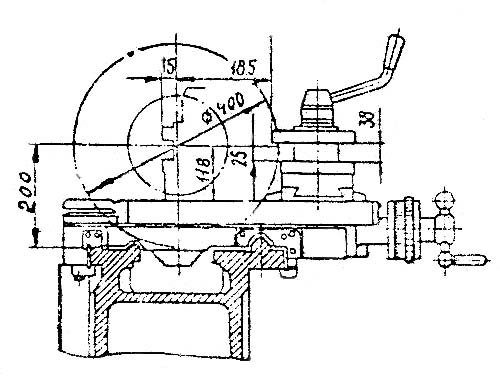

Габариты рабочего пространства токарно-винторезного станка Samat 400. Эскиз суппорта

Габариты рабочего пространства токарного станка Samat 400

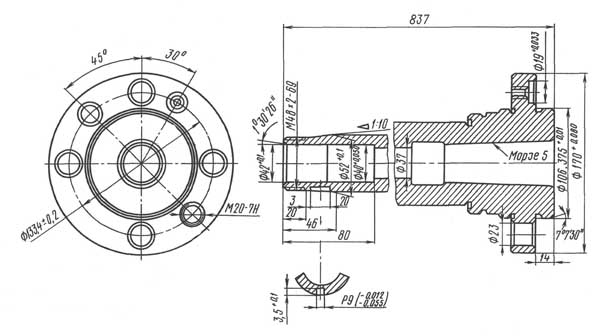

Посадочные и присоединительные размеры токарно-винторезного станка Samat 400. Эскиз шпинделя.

Шпиндель токарно-винторезного станка Samat 400

Рабочая зона обработки станка Samat 400S, Samat 400M

Рабочая зона обработки токарного станка Samat 400

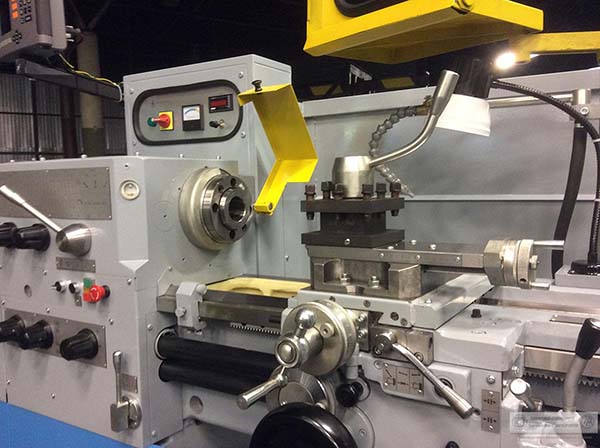

Общий вид токарно-винторезного станка особо высокой точности Samat 400 XS, Samat 400 SS

Фото токарно-винторезного станка Samat 400 SS

Гитара токарно-винторезного станка Samat 400 SS

Лимб токарно-винторезного станка Samat 400 SS

Фото токарно-винторезного станка Samat 400 SS компании СтанГидроМаш

Фото токарного станка Samat 400sc (Вектор 400sc). Скачать в увеличенном масштабе

Фото токарно-винторезного станка Samat 400 SS компании СтанГидроМаш

Фото токарного станка Samat 400sc (Вектор 400sc). Скачать в увеличенном масштабе

Общий вид токарно-винторезного станка повышенной точности Samat 400 XV, Samat 400 SV, Samat 400 MV, Samat 400 LV

Фото токарно-винторезного станка Samat 400 MV

Фото токарно-винторезного станка Samat 400 MV

Общий вид токарно-винторезного станка Samat 400SC (Вектор 400xc) с оперативной системой управления

Фото токарного станка Samat 400sc (Вектор 400sc)

Фото токарного станка Samat 400sc (Вектор 400sc)

Фото токарного станка Samat 400sc (Вектор 400sc). Скачать в увеличенном масштабе

Расположение органов управления токарно-винторезным станком Samat 400

Расположение органов управления токарным станком Samat 400

Перечень органов управления токарно-винторезным станком Samat 400

- Табличка с поясняющими графическими символами

- Рукоятки установки величины подачи и шага резьбы

- Рукоятки установки величины подачи и шага резьбы

- Кнопка аварийная

- Кнопка включения электродвигателя главного движения

- Рукоятка включения нормального или увеличенного шага

- Рукоятка изменения направления нарезки

- Табличка с поясняющими графическими символами

- Рукоятка включения переборов

- Указатель нагрузки

- Лампа сигнальная

- Рукоятка включения электрооборудования станка в сеть

- Рукоятка включения насоса охлаждения

- Рукоятка переключения скорости электродвигателя главного движения

- Рукоятка управления АКП - автоматической коробкой передач

- Рукоятка поперечной подачи суппорта

- Рукоятка поворота и крепления резцовой головки

- Винт крепления каретки к станине

- Рукоятка подачи верхней части суппорта

- Кнопка включения электродвигателя ускоренных ходов каретки и суппорта

- Рукоятка крепления пиноли задней бабки

- Винт поперечного смещения задней бабки

- Рукоятка крепления задней бабки к станине

- Маховик перемещения пиноли задней бабки

- Винт натяжения ремня электродвигателя ускоренного хода

- Рукоятка управления ходами каретки и суппорта

- Рукоятка включения гайки ходового винта

- Гайка регулировки усилия отключения фартука по упору

- Рукоятка включения муфты перегрузочного механизма фартука

- Табличка с поясняющими графическими символами

- Рукоятки пуска станка и реверсирования шпинделя

- Кнопка включения реечной шестерни

- Маховик ручного перемещения каретки

- Табличка с поясняющими графическими символами

- Рукоятки пуска станка и реверсирования шпинделя

- Рукоятки установки величины подачи и шага резьбы

- Рукоятка управления коробкой скоростей

- Винт натяжения ремня привода шпиндельной бабки

- Винт натяжения ремня электродвигателя главного движения

Обозначение составных частей станка Samat 400

- Коробка передач - 16Б16П.081.000

- Электрооборудование - 16Б16П.180.000; 16Б16П.181.000

- Бабка шпиндельная - 16Б16П.021.000

- Охлаждение - 16Б16П.251.000

- Резцедержатель - 16Б16П.046.000

- Суппорт - 16Б16П.045.000

- Каретка - 16Б16П.051.000

- Бабка задняя - 16Б16П.330.000

- Привод ускоренного хода 400L.073.000-03

- Тумба - 16Б16П.017.000

- Фартук - 16Б16П.062.000

- Станина - 16Б16П.011.000 (РМЦ=750 мм), 16Б16П.012.000 (РМЦ=1000 мм)

- Коробка подач - 16Б20П.070.000

- Коробка скоростей - 16Б16П.026.000

- Шкивы главного привода 16Б16П.172.000

- Система смазки - 16Б16П.241-000

Электрооборудование токарно-винторезного станка Samat 400 S ( 16Б16П).

Принципиальная электирическая схема 400S.180.000 Э3 (16Б16П.180.000 Э3).

Питание цепей электрооборудования осуществляется следующими напряжениями:

Электрооборудование станка предназначено для подключения к трехфазной сети переменного тока с глухозаземленным или изолированным нейтральным проводом.

- Цепи питания электродвигателей, трансформаторов - силовая 3-х фазная сеть ~380 В, 50 Гц;

- Цепь управления катушками пускателей ~ 110 В;

- Цепь местного освещения ~ 24 В.

- Цепь управления постоянного тока = 24 В.

На станке установлены три трехфазных короткозамкнутых асинхронных электродвигателя:

- М1 - электродвигатель главного привода АИР112М4У3; 5,5 кВт, 1500 об/мин

- М2 - электродвигатель быстрых ходов АИР63В4ПУ3; 0,97 кВт, 1500 об/мин

- М3 - электронасос охлаждения П-25М; 0,12 кВт, 3000 об/мин

- М4 - электродвигатель станции смазки; 0,12 кВт, 3000 об/мин (по особому заказу)

Электрическая схема токарно-винторезного станка Samat-400

Схема электрическая токарно-винторезного станка Samat-400. Смотреть в увеличенном масштабе

Электрическая схема токарно-винторезного станка Samat-400

Схема электрическая токарно-винторезного станка Samat-400. Смотреть в увеличенном масштабе

Электрическая схема токарно-винторезного станка Samat-400 с АКП

Схема электрическая токарно-винторезного станка Samat-400 с АКП. Смотреть в увеличенном масштабе

Схема расположения электрооборудования на станке приведена на рис. 1 (Приложение 1).

Электропривод станка имеет 3 трехфазных асинхронных двигателя М1, M2 и М3. В состав узлов, поставляемых по особому заказу входит трехфазный асинхронный двигатель М4.

Коробка скоростей главного привода имеет электромагнитную муфту, посредством которой осуществляется торможение шпинделя.

Для управления включением и остановом шпинделя имеются две рукоятки: правая переключателя S3 и левая переключателя S9.

Реверс шпинделя осуществляется за счет реверса двигателя Ml главного привода.

Станок имеет электрошкаф.

Мощность лампы накаливания светильника местного освещения - 40 (60) Вт.

Допустимое отклонение напряжения питающей сети на вводе 0,9...1,1 номинального значения, отклонение частоты от номинального значения в пределах +1 Гц.

Тип питающей сети станка, потребляемый ток станка, данные об электродвигателях указаны в свидетельстве о выходном контроле электрооборудования в разделе 15 ч. IV 1-го альбома руководства.

Условия эксплуатации электрооборудования станка:

- температура окружающей среды, С° - +5 С...+40 С°

- относительная влажность воздуха не должна превышать —50% при +40 С° -90% при +20 С°

- высота над уровнем моря не более 1000м.

В случае эксплуатации станков на высоте свыше 1000м над уровнем моря по согласованию с потребителем необходимо учитывать снижение диэлектрической прочности изоляции и охлаждающее действие воздуха.

Описание работы электрооборудования токарно-винторезного станка Samat 400 S ( 16Б16П)

Принципиальная схема 400S.180.000 Э3 и принципиальные схемы узлов, поставляемы по особому заказу, приводятся в приложениях к руководству.

Установкой рукоятки вводного выключателя F1 в положение 1 электрооборудование станка подключается к питающей электросети и включается сигнальная лампа HL1.

При воздействии на кнопку управления S7 включается реле К2, К3 и магнитный пускатель К1. Магнитный пускатель К1 включает электродвигатель М4 станции смазки.

После запуска электродвигателя M1 могут быть включены:

- Шпиндель станка рукояткой управления, левой или правой

- Электронасос охлаждения М3 переключателем S11 и магнитным пускателем К10

Ускоренное перемещение каретки может происходить независимо от запуска электродвигателя Ml; кнопкой управления S10 включается магнитный пускатель К9 электродвигателя М2 быстрых перемещений каретки и суппорта.

Работа одновременно двумя рукоятками управления, например, включение шпинделя правой рукояткой, а отключение левой рукояткой - невозможно.

Если одной из рукояток шпиндель включен - вторая рукоятка никакого воздействия на работу привода не оказывает, т.к., если работают правой рукояткой, реле К2 оказывается отключенным, а при работе левой рукояткой отключается реле КЗ. Но, если обе рукоятки находятся в нейтральном положении и реле К2, К3 включены, то начинать работу можно любой рукояткой управления.

Чтобы включить рабочий ход шпинделя левой рукояткой управления ее следует перевести из положения 2 "Шпиндель стоп" в положение 3 "Шпиндель вперед". При этом контакты переключателя S9 в цепях 2.0 и 2.1 размыкаются и реле КЗ отключается, а контакт S9 в цепи 2.2. замыкается и включает реле К4, контакт которого, в свою очередь, включает реле К6 (контроль нейтрали шпинделя).

Для останова шпинделя рукоятку управления следует перевести из положения 3 в положение 2 "Шпиндель стоп". При этом контакты переключателя S9 в цепях 2.0 и 2.1 замыкаются и включается реле К3, а контакт в цепи 2.2 размыкается и отключает реле К4 и через него К6. Контакт К6 в цепи 2.9 включает электромагнитную муфту Y1. Шпиндель тормозится и останавливается.

При торможении реле К11 включается и отключается с помощью Модуля времени AT1. Время торможения шпинделя задается в пределах 2..3 секунды и регулируется потенциометром модуля времени AT1. Информация о модуле времени приведена в разделе 3.

Чтобы включить обратный ход шпинделя "Шпиндель назад", рукоятку управления следует перевести из положения 2 "Шпиндель стоп" в положение 1 "Шпиндель назад". При этом, контакты переключателя S9 в цепях 2.0 и 2.1 размыкаются и реле К3 отключается, а контакт S9 в цепи 2.3 замыкается и включает реле К5.

При включении реле контакт К5 в цепи 2.5 включает магнитный пускатель К8 хода назад, и электродвигатель Ml начинает вращаться в обратном направлении. Другой контакт реле К5 в цепи 2.3 включит реле К6.

Для останова шпинделя рукоятку управления из положения 1 следует перевести в положение 2 "Шпиндель стоп". При этом контакты переключателя S9 в цепях 2.0 и 2.1 замыкаются и включается реле КЗ, контакт S9 в цепи 2.3 размыкается и отключается реле К5. Обесточенное реле К6 включает электромагнитную муфту Y1. Шпиндель тормозится и останавливается. После остановки шпинделя реле К11 отключается и отключает электромагнитную муфту Y1.

При управлении шпинделем правой рукояткой управления команда "Шпиндель вперед" или "Шпиндель назад" подается переключателей S8. При подаче этих команд переключателем S8 реле К2 отключается, а реле К3 остается включенным. В остальном действие электросхемы аналогично действию при управлении шпинделем левой рукояткой управления.

Для освещения зоны обработки станка на каретке установлен светильник EL1 (узел 400L.083.000 поставляемый по особому заказу).

Включение и отключение лампы местного освещения производится переключателем SA3, который находится на светильнике EL1.

Модуль времени 353-507.000.000

Модуль времени предназначен для включения исполнительного элемента на заданное время при подаче управляющим контактом входного сигнала (напряжения питания).

Если в качестве исполнительного элемента используется электромагнитное реле, то данное устройство является электронным реле времени.

Длительность входного сигнала должна быть больше выдержки времени.

Технические данные:

- Напряжение питания постоянное или выпрямленное напряжение, номинальное, - 24В

- Диапазон напряжений питания, - 20 ... 32В

- Время выдержки максимальное, - 5 ... 10с

- Время выдержки минимальное, - 0,1с

- Время восстановления к повторному включению, - с 0,1 или 0,02с

- Нестабильность времени, - 10%

- Сопротивление нагрузки, - 120 ... 2000 Ом

- Ток потребляемый максимальный (без нагрузки), - 0,045А

- Температура окружающей среды, град, - +10 ... +60С°

- Относительная влажность, - 80%

- Степень защищенности, - IP00

- Масса, - 0,07кг

Устройство модуля времени 353-507.000.000

Конструктивно модуль времени состоит из стеклотекстолитовой плиты с односторонним монтажом электронных элементов и угольника основания.

Для подсоединения к источнику питания и к реле нагрузки на плате имеются три вывода с маркировкой "+", "-" и "к".

Описание работы модуля времени (см.рис. 1)

При подаче напряжения через открытый транзистор V3 включается исполнительный элемент К (реле нагрузки). Одновременно начинает заряжаться конденсатор С1 времязадающей цепи Cl, P1, Р2 от стабилизированного стабилитроном V1 напряжения порядка 11...12 В. Время заряда конденсатора С1, определяющее выдержку времени, регулируется резистором R1. Резистор R2 служит для ограничения минимальной выдержки времени.

Когда напряжение на конденсаторе С1 превысит падение напряжения (порог срабатывания) на объемном сопротивлении базы однопереходного транзистора, входящего в состав гибридного порогового тиристора V2, через эмиттерный переход начнется лавинообразный разряд конденсатора.

Импульс тока на базе однопереходного транзистора, являющийся одновременно и управляющим электродом тиристора, включает тиристор и напряжение на стабилитроне V1 падает до величины падения напряжения на тиристоре порядка 1,5 В.

Через тиристор R3 подается напряжение смещения на однопереходный транзистор, а резистор R4 является его нагрузкой.

Поскольку напряжение на делителе R6, R7 резко уменьшается, то транзистор V3 закрывается и реле К отключается.

Диод V4 защищает выходной транзистор от токов самоиндукции катушки реле К, а диод V5 защищает схему от неправильной полярности питающего напряжения.

Снятие напряжения питания до срабатывания модуля времени приведет к быстрому (за 0,015 секунды) разряду времязадающего конденсатора С1, так как пропадает смещающее напряжение через резистор R3 и эмиттерный переход однопереходного транзистора будет открыт. Следовательно влияние накопленной выдержки времени не будет сказываться на длительности выдержки времени в следующем цикле работы.

Время восстановления к повторному включению определяется временем разряда конденсатора фильтра С2 через балластный резистор R5 на включенный тиристор V2. После очередного срабатывания при подаче напряжения питания через время менее 0,06 секунды тиристор V2 может оставаться включенным и выходной транзистор V3 и реле К останутся отключенными.

Исполнение модуля времени для работы в специальных (импульсных) схемах с уменьшенным до 0,02 секунды временем восстановления отличаются отсутствием конденсатора фильтра С2 и при литании выпрямленным напряжением коэффициент пульсации должен быть менее 10%.

Резистор R8 служит для ограничения бросков зарядного тока через управляющий контакт включения модуля времени.

Маркировка выводов тиристора и транзистора:

- Э - эмиттер

- К - коллектор транзистора или катод тиристора

- А - анод тиристора

- Б — база транзистора

- Б1,Б2 - выводы базы однопереходного транзистора

- УЭ - управляющий электрод тиристора.

Защита электрооборудования токарно-винторезного станка Samat 400 S ( 16Б16П)

- Защита силовых цепей при коротких замыканиях осуществляется вводным выключателем F1 и предохранителями F5...F7

- Защита цепи управления и местного освещения защищены предохранителями F8...F15

- Цепь сигнальной лампы защищена резистором Е1

- Все электродвигатели, кроме электродвигателя М2, который работает кратковременно, защищены от длительных перегрузок тепловыми реле F2, F3, F4.

Блокировки

На станке предусмотрены следующие блокировки:

- Отключение цепи питания электродвигателя Ml при поднятом кожухе ограждения патрона. Блокировка осуществляется выключателем S3

- Отключение цепи питания электродвигателя Ml, М2, М3, М4 при открытой дверке ограждения узла сменных шестерен. Блокировка осуществляется выключателем S4;

- Блокировка переключения скорости на ходу осуществляется выключателем S5.

При подъеме кожуха ограждения патрона или оттянутой рукоятке переключения скоростей шпинделя при его вращении - шпиндель тормозится и останавливается. Включение вращения шпинделя может осуществлено повторным включением рукоятки управления после возвращения кожуха и рукоятки в рабочее положение.

При открывании дверки коробки передач отключается электродвигатель главного привода Ml. Шпиндель тормозится и останавливается. Включение вращения шпинделя возможно после закрытия дверки нажатием пусковой кнопки S7 и включением рукоятки управления.

Во время пуска и работы станка (рукоятка автоматического выключателя К1 в положении 1) невозможно открыть дверку эл. шкафа, т.к. срабатывает механическая блокировка привода вводного автомата).

Ограничение продольного и поперечного перемещения каретки и суппорта осуществляется механическими блокировками, описанными в п. 8.7 1 альбома руководства.

Первоначальный пуск станка

При первоначальном пуске станка необходимо прежде всего проверить надежность заземления и состояние электрооборудования и проводов.

Осмотреть электроаппаратуру, установленную в электрошкафу.

Подвижные части магнитных пускателей и реле должны перемещаться свободно, без заеданий и перекосов, как при воздействии на них рукой, так и от действия возвратных пружин

После осмотра, если электрооборудование исправно, электрошкаф закрыть и установкой рукоятки вводного выключателя F1 в положение 1 "Включено" подключить электрооборудование станка под напряжение. При этом на пульте электрошкафа загорается сигнальная лампа HL1.

Запуск электродвигателя главного привода M1, включение шпинделя станка и другие операции следует производить в соответствии с разделом 2.

Действие всех предусмотренных схемой блокировок необходимо проверить по разделу 4.

Перечень элементов токарно-винторезного станка Samat-400

Перечень элементов токарно-винторезного станка Samat-400. Смотреть в увеличенном масштабе

Перечень элементов токарно-винторезного станка Samat-400

Перечень элементов токарно-винторезного станка Samat-400. Смотреть в увеличенном масштабе

Перечень элементов токарно-винторезного станка Samat-400

Перечень элементов токарно-винторезного станка Samat-400. Смотреть в увеличенном масштабе

Перечень элементов токарно-винторезного станка Samat-400

Перечень элементов токарно-винторезного станка Samat-400. Смотреть в увеличенном масштабе

Электрическая схема модуля времени токарно-винторезного станка Samat-400

Перечень элементов модуля времени токарно-винторезного станка Samat-400

Расположение элементов токарно-винторезного станка Samat-400

Расположение элементов токарно-винторезного станка Samat-400. Смотреть в увеличенном масштабе

Читайте также: Производители токарных станков в России

Samat 400 Станок токарно-винторезный универсальный. Видеоролик.

Технические данные и характеристики станка Samat 400

| Наименование параметра | Samat 400 SS | Samat 400 SV | Вектор SC | МС Вектор SC |

|---|---|---|---|---|

| Основные параметры | ||||

| Класс точности по ГОСТ 8-82 | А | П | В | П |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 400 | 400 | 400 | |

| Наибольший диаметр заготовки устанавливаемой над суппортом, мм | 220 | 220 | 220 | |

| Наибольшая длина заготовки (РМЦ), мм | 500, 750 | 500, 750, 1000, 1500 | 500, 750 | |

| Параметры точности | ||||

| Постоянство диаметра в поперечном сечении (круглость), мм | 0,0016 | 0,007 | 0,007 | 0,007 |

| Постоянство диаметра в продольном сечении, мм | 0,006 | 0,012 | 0,008 | 0,012 |

| Прямолинейность торцевой поверхности, мм | 0,004 | 0,01 | 0,006 | |

| Шероховатость поверхности после чистовой обработки | Ra 0,63 | Ra 2,5 | Ra 1,25 | Ra 2,5 |

| Шпиндель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 45 | 45 | 45 | |

| Наибольший диаметр прутка, мм | 44 | 44 | 44 | |

| Число ступеней частот прямого вращения шпинделя | Б/с | Б/с | Б/с | |

| Частота прямого вращения шпинделя, об/мин | 16..2800 | 12..2200 | 25..2500 | |

| Размер внутреннего конуса в шпинделе, М | Конус морзе 6 | Конус морзе 6 | Конус морзе 6 | |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К | 6К | |

| Торможение шпинделя | есть | есть | ||

| Наибольший крутящий момент на шпинделе, Нм | 135 | |||

| Суппорт. Подачи | ||||

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 185 | 185 | ||

| Наибольшее продольное перемещение суппорта от руки, по валику, по винту, мм | 500, 750 | 500, 750, 1000, 1500 | ||

| Наибольшее поперечное перемещение суппорта от руки, по винту, мм | 220 | 220 | ||

| Высота резца, мм | 25 | 25 | ||

| Пределы продольных подач, мм/об | 0,25..2,8 | 0,05..2,8 | 0,01..9,99 | |

| Пределы поперечных подач, мм/об | 0,025..1,4 | 0,025..1,4 | 0,005..4,99 | |

| Скорость быстрых перемещений суппорта, продольных, м/мин | 4 | 4 | 6 | |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | 2 | 2 | 3 | |

| Продольное перемещение на одно деление лимба, мм | 1 | 1 | ||

| Продольное перемещение на одно деление нониуса, мм | 0,1 | 0,1 | ||

| Продольное перемещение на один оборот лимба, мм | 100 | 100 | ||

| Поперечное перемещение на одно деление лимба, мм | 0,025 | 0,025 | ||

| Поперечное перемещение на один оборот лимба, мм | 5 | 5 | ||

| Дискретность ппродольных и поперечных перемещений в ручном режиме, мм | - | - | 0,001 | |

| Пределы шагов нарезаемых резьб метрических, мм | 0,25..56 | 0,25..56 | 0,2..56 | |

| Пределы шагов нарезаемых резьб дюймовых, ниток на 1" | 112..0,5 | 112..0,5 | 28..1 | |

| Пределы шагов нарезаемых резьб модульных | 0,25..56 | 0,25..56 | - | |

| Пределы шагов нарезаемых резьб питчевых | 112..0,5 | 112..0,5 | - | |

| Предохранитель от перегрузки по приводу главного движения и по приводу подач | есть | есть | ||

| Блокировка продольных и поперечных подач | есть | есть | ||

| Выключающие продольные упоры | Есть | Есть | ||

| Верхний суппорт (резцовые салазки) | ||||

| Наибольшее перемещение, мм | 120 | 120 | ||

| Угол поворота резцедержки, град | 90° | 90° | ||

| Цена деления лимба, мм | 0,05 | 0,05 | ||

| Перемещение на один оборот лимба, мм | 3 | 3 | ||

| Задняя бабка | ||||

| Наибольшее перемещение пиноли, мм | 120 | 120 | ||

| Размер центра в пиноли | Морзе 5 | Морзе 5 | Морзе 5 | Морзе 5 |

| Поперечное перемещение бабки вперед, мм | ±5 | ±5 | ||

| Электрооборудование станка | ||||

| Электродвигатель главного привода, кВт (об/мин) | 5,5/ 7,5 (1430) | 5,5/ 7,5 (1430) | 5,5 | 5,5 |

| Привод ускоренных перемещений, кВт (об/мин) | 0,37 (1500) | 0,37 (1500) | ||

| Электродвигатель насоса охлаждения, кВт (об/мин) | 0,125 (2680) | 0,125 (2680) | ||

| Электродвигатель станции смазки, кВт (об/мин) | 0,18 (1370) | 0,18 (1370) | ||

| Габариты и масса станка | ||||

| Габариты станка (РМЦ=750 мм), мм | 2220 х 1110 х 1505 | 2220 х 1110 х 1505 | 2225 х 1190 х 1470 | 2225 х 1190 х 1470 |

| Масса станка, кг | 2040 | 2040 | 1985 | 1985 |

- Станок токарно-винторезный Samat 400S и его модификации. Руководство по эксплуатации 400S.000.000 РЭ, 2001

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки, 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки. Дополнительная информация