1М63 станок токарно-винторезный универсальный

паспорт, схемы, описание, характеристики

Сведения о производителе токарно-винторезного станка 1М63

Производитель токарно-винторезного станка 1м63 - Рязанский станкостроительный завод РСЗ, основанный в 1949 году.

Станок токарно-винторезный 1М63 (начало серийного производства - 1968 год) заменил модель 163. По всем качественным показателям (производительности, точности, долговечности, надежности, удобству обслуживания, безопасности работы и т. д.) превосходит станок модели 163.

В 1992 году токарный станок 1М63 был заменен на более совершенную модель 1М63Н.

Станки, выпускаемые Рязанским станкостроительным заводом РСЗ

- 1А64 станок токарно-винторезный универсальный, Ø 800

- 1М63 станок токарно-винторезный универсальный, Ø 630

- 1М63Б, 1М63БГ станок токарно-винторезный повышенной мощности, Ø 630

- 1М63БФ101 станок токарно-винторезный с УЦИ, Ø 630

- 1М63Ф101 станок токарно-винторезный с УЦИ, Ø 630

- 1М63Н станок токарно-винторезный универсальный, Ø 630

- 1М65 станок токарно-винторезный тяжелый, Ø 1000

- 1М658 станок токарно-винторезный тяжелый, Ø 1000 х 8000

- 1Н65 станок токарно-винторезный тяжелый, Ø 1000

- 1Н983 станок трубонарезной, Ø 830

- 1П756ДФ3 станок токарный с ЧПУ, Ø 630

- 16К30 станок токарно-винторезный универсальный, Ø 630

- 16К30Ф3 станок токарный с ЧПУ, Ø 630

- 16К40 станок токарно-винторезный универсальный, Ø 800

- 16К40Ф101 станок токарно-винторезный с УЦИ, Ø 800

- 16М30Ф3 станок токарный с ЧПУ, Ø 630

- 16Р25П станок токарно-винторезный повышенной точности, Ø 500

- 16Р30Ф3 станок токарный с ЧПУ, Ø 840

- 163 станок токарно-винторезный универсальный, Ø 630

- 165 станок токарно-винторезный тяжелый, Ø 1000

- 1658 станок токарно-винторезный тяжелый, Ø 1000 х 8000

- РТ117 станок токарно-винторезный тяжелый, Ø 1140

- РТ705Ф312 станок токарный с ЧПУ, Ø 630

- РТ724Ф3 станок токарный патронно-центровой с ЧПУ, Ø 630

- РТ755Ф3 станок токарный с ЧПУ тяжелый специальный, Ø 1000

- РТ817 станок токарно-винторезный тяжелый, Ø 1370

- РТ983 станок трубонарезной, Ø 70 х 320

- ТНП-111 станок токарный настольный, Ø 150

1М63 станок токарно-винторезный универсальный. Назначение, область применения

Иногда станок 1М63 называют ДИП-300, что не совсем верно, т.к. ДИП-300 (Догнать И Перегнать), высота центров 300 мм - это реально существовавшая модель - первая модель 163 серии, выпускавшаяся в 1934 году на заводе Красный Пролетарий.

Токарно-винторезные станки 163 серии одни из самых распространённых на территории бывшего СССР, предназначены для обработки деталей средних и больших размеров, в условиях единичного и мелкосерийного производства.

Токарно-винторезный станок 1М63 предназначен для выполнения различных токарных работ. На станке можно производить наружное и внутреннее точение, включая точение конусов, растачивание, сверление и нарезание метрической, модульной, дюймовой и питчевой резьб. Обрабатываемые детали устанавливаются в центрах или патроне.

Принцип работы и особенности конструкции станка

Технические характеристики и жесткость конструкция станины, каретки, шпинделя станка позволяют полностью использовать возможности работы на высоких скоростях резания с применением резцов из быстрорежущей стали или оснащенных пластинами из твердых сплавов при обработке деталей из черных и цветных металлов.

Суппорт станка 1М63 крестовой конструкции имеет механическое перемещение верхней части, позволяющее производить точение длинных конусов. Точение коротких конусов также осуществляется движением верхней части суппорта.

Каретка суппорта перемещается по направляющим станины (продольное перемещение), по направляющим каретки перемещаются поперечные салазки суппорта (поперечное перемещение); как то, так и другое может быть ручным, механическим, рабочим и ускоренным. Поворотная часть суппорта, расположенная на поперечных салазках, имеет направляющие для перемещения верхней части суппорта (резцовые салазки) с резцовой головкой. Bepxняя часть суппорта (резцовые салазки) также может перемещаться вручную и механически. Гайка поперечного винта имеет прорезь для регулировки устранения люфта. Осевые усилия поперечного винта и винта верхних салазок воспринимаются упорными шарикоподшипниками. Направляющие продольного перемещения суппорта имеют текстолитовые накладки.

Суппорт имеет быстрое перемещение в продольном и поперечном направлениях, которое осуществляется от индивидуального электродвигателя.

В станке механизированы все основные операции:

- продольное механическое перемещение суппорта (продольные рабочие подачи)

- поперечное механическое перемещение суппорта (поперечные рабочие подачи)

- механическое перемещение резцовых салазок (рабочие подачи резцовых салазок)

- ускоренные перемещения суппорта в продольном направлении от индивидуального электродвигателя

- ускоренные перемещения суппорта в поперечном направлении

- ускоренные перемещения резцовых салазок

- Торможение шпинделя также производится автоматически в момент выключения фрикционной муфты.

Фартук закрытого типа со съемной передней стенкой (крышка). Движение суппортной группе передается фартуком от ходового винта или ходового вала. Благодаря наличию в фартуке 4-х электромагнитных муфт, управление фартуком сосредоточено в одной рукоятке, причем, направления включения рукоятки совпадают с направлением движения подачи. Дополнительным нажатием кнопки, встроенной в эту же рукоятку, включают ускоренный ход суппорта. Благодаря: наличию в фартуке обгонной муфты, включение ускоренного хода возможно при включенной подаче. Во избежание одновременного включения маточкой гайки и подачи рукоятки включения их сблокированы.

Коробка подач закрытого типа. Корригированные шестерни, установленные в коробке подач, дают возможность нарезания двух типов резь метрической и дюймовой без перестановки сменных шестерен. При перестановке сменных шестерен имеется возможность нарезания еще двух: типов резьб модульной и питчевой. Предусмотрено также прямое включение на винт (минуя механизмы коробки подач) для нарезания точных и специальных резьб. Для получения увеличенной подачи или правой резьбы предусмотрен блок шестерен, находящийся в коробке скоростей. Корпус коробки подач имеет 2 продольные расточки, в которых на подшипниках качения смонтированы валы. Шестерни изготовлены из хромистой стали и закалены. Выбор величин подач осуществляется двумя рукоятками путем перемещения блоков шестерен. Выбор типа резьбы или включение на подачу также осуществляется рукоятками. Для включения винта напрямую рукоятку 5 надо поставить в положение "метрическая резьба", рукоятку 1 — в положение «винт напрямую» рукоятку 8 — «ходовой винт» (см. схему управления рис. 6; 7).

Изменение величин подач и настройка на шаг нарезаемой резьбы осуществляются переключением зубчатых колес коробки подач и настройкой гитары сменных шестерен.

Шпиндель станка 1м63 смонтирован на двух подшипниках:

- Передний подшипник шпинделя радиальный специальный 2-рядный с короткими цилиндрическими роликами и конусным внутренним кольцом, с регулируемым радиальным зазором.

- Задний подшипник шпинделя — шариковый радиально-упорный, работающий в паре с упорным шарикоподшипником, воспринимающим на себя осевые усилия подачи при прямом точении.

Шпиндель получает от коробки скоростей 22 ступени (в действительности 24 ступени, 2 из которых перекрываются) вращения в диапазоне от 10 до 1250 об/мин (знаменатель прогрессии 1,26) и 11 скоростей обратного вращения в диапазоне от 18 до 1800 об/мин.

Изменение чисел оборотов шпиндели производится за счет перемещения блоков шестерен по шлицевым валам при помощи двух рукояток, выведенных на переднюю стенку передней бабки. Реверс шпинделя осуществляется фрикционной муфтой. Торможение — электромагнитной муфтой.

Передний конец шпинделя выполнен по ГОСТ 12593 (DIN 55027, ИСО 702-3-75) под поворотную шайбу, с центрирующим коротким конусом 1:4 (7°7′30″). Номинальный диаметр конуса D = 139,719 мм, условный размер конца шпинделя - 8. Внутренний (инструментальный) конус шпинделя - Морзе 6. Стандартный диаметр токарного патрона 250, 315, 400, 500 мм, исполнение - тип 2 (смотрите статью Токарные патроны)..

Читайте также: Электрооборудование токарно-винторезного станка 1М63, 1М63Ф101

Основные технические характеристики токарно-винторезного станка 1м63

- Станок заменил в производстве модель 163.

- Изготовитель - Рязанский станкостроительный завод РСЗ. Серийное производство с 1968 года до начала 90-х.

Основные параметры станка - в соответствии с ГОСТ 18097-93. Станки токарно-винторезные и токарные. Основные размеры. Нормы точности.

- Наибольший диаметр заготовки типа Диск, обрабатываемой над станиной - Ø 630 мм

- Наибольший диаметр заготовки типа Вал, обрабатываемой над суппортом - Ø 350 мм

- Расстояние между центрами - 1400 мм

- Наибольшая длина обработки (без перестановки резцовых салазок) - 1260 мм

- Высота центров - 315 мм

- Допустимая масса изделия, устанавливаемого в центрах - 3500 кг

- Мощность электродвигателя - 15 кВт

- Вес станка полный - 4,3 т

Шпиндель токарно-винторезного станка 1м63

- Конец шпинделя - по ГОСТ 12593 (Концы шпинделей фланцевые под поворотную шайбу)

- Номинальный диаметр конуса - D = 196,869 мм, условный размер конца шпинделя - 11

- Внутренний (инструментальный) конус шпинделя - Метрический 80

- Диаметр сквозного отверстия в шпинделе - Ø 70 мм

- Наибольший диаметр обрабатываемого прутка - Ø 65 мм

- Пределы чисел прямых оборотов шпинделя в минуту - 10..1250 об/мин (22 ступени)

- Пределы чисел обратных оборотов шпинделя в минуту - 18..1800 об/мин (11 ступеней)

Подачи и резьбы токарно-винторезного станка 1м63 без дополнительных сменных колес

- Пределы подач продольных - 0,06..1,4 мм/об (32 ступени)

- Пределы подач поперечных 0,024 до 0,5 мм/об (32 ступени)

- Пределы подач резцовых салазок - 0,019..0,434 мм/об (32 ступени)

- Пределы шагов резьб метрических - 1..225 мм (46 шагов)

- Пределы шагов резьб модульных - 0,25..56 модулей (37 шагов)

- Пределы шагов резьб дюймовых - 28..1/4 ниток на дюйм (31 шага)

- Пределы шагов резьб питчевых - 112..1/2 питчей (30 шага)

В токарном станке 1м63 предусмотрена возможность нарезания особо точных резьб путем исключения кинематических цепей коробки подач и применения специальных прецизионных сменных зубчатых колес.

Модификации токарно-винторезного станка 1М63

1М63 - базовая модель, начало выпуска 1968 год. Станок заменил модель 163

1М63Ф306 - токарно-винторезный станок с ЧПУ, начало серийного выпуска 1973 год.

1М63Ф101 – токарно-винторезный станок с УЦИ, обеспечивающим отсчет поперечного перемещения суппорта, начало серийного выпуска 1976 год.

1М63Б, 1М63БГ, 1М63БФ101 – токарно-винторезные быстроходные повышенной мощности.

1М63Д, 1М63ДФ101 - токарно-винторезные, Тбилиси, 1983 год.

1М63М, 1М63МФ101 - токарно-винторезные повышенной мощности, Тбилиси, 1986 год.

1М63МФ30 - токарный станок с ЧПУ Электроника НЦ-31, Тбилиси.

1М63МС5 - токарно-винторезный станок 163 серии, Тбилиси, 1991 год.

История токарно-винторезного станка 163 серии

В 1934 году на Московском станкостроительном заводе "Красный пролетарий" осваивается выпуск тяжелых универсальных токарно-винторезных станков станков ДИП-300, ДИП-400, ДИП-500. В качестве прототипа был избран токарно-винторезный станок немецкой фирмы VDF.

В 1944 году производство этих станков было передано на Рязанский станкостроительный завод РСЗ.

В 1956 году запущена в производство первая модель 163-й серии - 163 – РМЦ 1400, 2800.

В 1968 году запущено в производство следующее поколение серии - модель 1м63, 1м63Б.

С 1973 года начало серийного выпуска токарных станков: 16К30, 16К30Ф3, 1М63Бф101, 16М30Ф3, 1П756ДФ3.

Станки 163 серии производились, также, в Тбилиси - 1Д63А, 1М63Д, 1М63ДФ101, 1М63М, 1М63МФ101, 1М63МФ30.

В 1992 году начало серийного выпуска последней модели 163 серии 1М63Н.

Габаритные размеры рабочего пространства токарного станка 1М63

Чертеж рабочего пространства токарного станка 1м63

Посадочные и присоединительные базы токарного станка 1М63

Чертеж шпинделя токарного станка 1м63

Общий вид токарно-винторезного станка 1М63

Фото токарно-винторезного станка 1м63

Фото токарно-винторезного станка 1м63. Скачать в увеличенном масштабе

Фото токарно-винторезного станка 1м63

Фото токарно-винторезного станка 1м63. Скачать в увеличенном масштабе

Фото токарно-винторезного станка 1м63 модернизированного в Ижпрэст ООО

Фото токарно-винторезного станка 1м63. Скачать в увеличенном масштабе

Фото токарно-винторезного станка 1м63

Передняя бабка токарно-винторезного станка 1М63

Передняя бабка токарно-винторезного станка 1М63. Скачать в увеличенном масштабе

Передняя бабка токарно-винторезного станка 1М63

Суппорт токарно-винторезного станка 1М63

Фартук в сборе токарно-винторезного станка 1М63

Фартук в сборе токарно-винторезного станка 1М63. Скачать в увеличенном масштабе

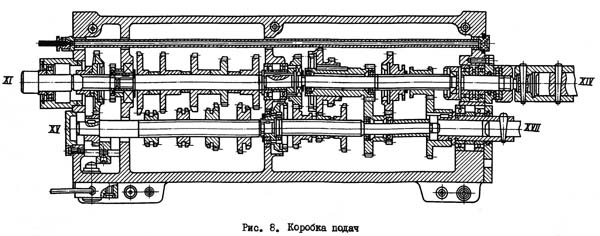

Коробка подач в сборе токарно-винторезного станка 1М63

Коробка подач в сборе токарно-винторезного станка 1М63. Скачать в увеличенном масштабе

Верхний суппорт в сборе токарно-винторезного станка 1М63

Гитара токарно-винторезного станка 1м63

3-D модель токарно-винторезного станка 1м63 с сайта asmcg-studio.ru

3-D модель токарно-винторезного станка 1м63 с сайта asmcg-studio.ru. Скачать в увеличенном масштабе

3-D модель токарно-винторезного станка 1м63 с сайта asmcg-studio.ru

3-D модель токарно-винторезного станка 1м63 с сайта asmcg-studio.ru. Скачать в увеличенном масштабе

3-D модель токарно-винторезного станка 1м63 с сайта asmcg-studio.ru

3-D модель токарно-винторезного станка 1м63 с сайта asmcg-studio.ru. Скачать в увеличенном масштабе

Расположение основных узлов токарно-винторезного станка 1М63

Расположение основных узлов токарно-винторезного станка 1м63

Расположение основных узлов токарно-винторезного станка 1М63. Скачать в увеличенном масштабе

Спецификация основных узлов токарно-винторезного станка 1М63

- Станина - М63.16

- Коробка подач - М63.07

- Коробка скоростей - M63.02

- Приклон и сменные шестерни - М63.08

- Принадлежности - М63.92А

- Кожух защитный - 1М63.19А

- Фартук - M63.61

- Люнеты - 1M63.10/1, 1M63.10/2

- Система охлаждения - М63.77

- Суппорт - М63.04

- Задняя бабка - 1M63.03

- Электрооборудование - М63.18, М63.93, М63.95

Расположение органов управления токарно-винторезным станком 1М63

Расположение органов управления токарно-винторезным станком 1м63

Расположение органов управления токарно-винторезным станком 1М63. Скачать в увеличенном масштабе

Органы управления токарно-винторезного станка 1М63 и их назначение

- Рукоятка установки частоты вращения шпинделя

- Рукоятка установки нормального и увеличенного шага резьбы

- Рукоятка установки правой и левой резьб и подач

- Рукоятка установки частоты вращения шпинделя

- Рукоятка плунжерного насоса смазки направляющих продольного перемещения суппорта и ходового винта

- Вытяжная кнопка включения механической поперечной подачи суппорта.

- Рукоятка включения механического перемещения резцовых салазок

- Рукоятка поворота и крепления резцовой головки

- Выключатель освещения

- Рукоятка ручной поперечной подачи суппорта

- Кнопка включения ускоренного перемещения cynnopта

- Крестовый переключатель управления рабочими и ускоренными перемещениями суппорта

- Рукоятка ручного перемещения резцовых салазок

- Рукоятка крепления пиноли задней бабки

- Рукоятка перемещения пиноли задней бабки

- Рукоятка управления фрикционом

- Рукоятка включения гайки ходового винта

- Выключатель насоса охлаждения

- Переключатель режимов работы суппорта

- Пост управления включения и выключения главного привода

- Маховик ручного продольного перемещения суппорта

- Вытяжная кнопка включения зубчатого колеса реечной передачи продольного перемещения суппорта

- Рукоятка управления фрикционом

- Пост управления включения и выключения главного привода

- Рукоятка включения ходового винта или ходового валика

- Рукоятки установки величины подачи или шага резьбы

- Рукоятки установки величины подачи или шага резьбы

- Рукоятка настройки подач и нарезания резьб

- Сигнальная лампа наличия напряжения

- Сигнальная лампа включения электромагнитного тормоза

- Указатель нагрузки

- Вводной выключатель

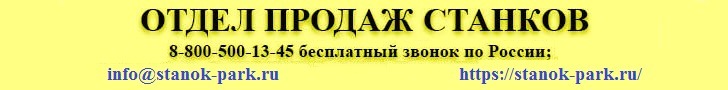

Кинематическая схема токарно-винторезного станка 1М63

Кинематическая схема токарно-винторезного станка 1м63

Схема кинематическая токарно-винторезного станка 1М63. Скачать в увеличенном масштабе

Описание кинематической схемы токарно-винторезного станка 1М63

От главного электродвигателя, помещенного в левов тумбе станка, вращение передается клиновыми ремнями на приводной шкив первого (фрикционного) вала коробки скоростей (рис 4).

Значения 24 ступеней частоты вращения шпинделя и числа зубьев зубчатых колес соответствующих кинематических цепей коробки скоростей приведены в табл. 4.

Движение на вал VIII сменных зубчатых колес передается через следующие кинематические цепи:

- для настройки на нормальный шаг непосредственно от шпинделя через зубчатые колеса 25-33, 30-34 или 25-33, 29-36-34 при работе на всех ступенях частоты вращения шпинделя;

- для настройки на увеличенный шаг и увеличение подачи:

- непосредственно от вала III коробки скоростей через муфту 15 и зубчатые колеса 14-9-32, 30-34 или 14-9-32, 29-36-34, что дает увеличение шага в 16 раз при работе на 1-6 ступенях частоты вращения шпинделя (10-31,5 об/мин);

- непосредственно от вала IV коробки скоростей через зубчатые колеса 18-14-9-32, 30-34 18-14-9-32, 29-36-34, что дает увеличение шага в 16 раз при работе на 7-12 ступенях частоты вращения шпинделя (25-80 об/мин) или в 4 раза при работе на 13-18 ступеням (100-315 об/мин).

Кинематические цепи нарезания резьб

Метрические резьбы

Движение передается через сменные зубчатые колеса 37-39-40-42 на вал XI коробки подач, далее через муфту 46-47, зубчатые колеса (48, 49, 51, 53, 55) - (66-67-68-69-70-71-72-73), муфту 74-75, зубчатые колеса (76, 77) - (58, 59), 60-78, 79-62, муфту 63-64 на винт 117.

Дюймовые резьбы

Движение передается через сменные зубчатые колеса 37-39-40-42 на вал XI коробки подач, далее через зубчатые колеса 45-65, (66, 67, 68, 69, 70, 71, 72, 73) - (48, 49, 51, 53, 55), 56-75, (76, 77) - (58, 59), 60-78, 79, 62, муфту 63-64 на винт 117.

Модульные резьбы

Движение передается через сменные зубчатые колеса 39-37, 38-40-41 на вал XI коробки подач, далее через муфту 46-47, зубчатые колеса (48, 49, 51, 53, 55) - (66, 67, 68, 69, 70, 71, 72, 73), муфту 74-75, зубчатые колеса (76, 77) -(58, 59), 60-78, 79-62, муфту 63-64 на винт 117.

Питчевые резьбы

Движение передается через сменные зубчатые колёса 39-37, 38-40-41 на вал XI коробки подач, далее через зубчатые колеса 45-65, (66, 67, 68, 69, 70, 71, 72, 73) -(48, 49, 51, 53, 55), 56-75, (76, 77)-(58, 59), 60-78. 79-62. муфту 63-64 на винт 117.

При нарезании дюймовых, модульных, питчевых и метрических резьб нельзя использовать механизм ускоренного перемещения каретки в исходное положение, за исключением случаев нарезания метрических резьб, имеющих шаг, кратный шагу ходового винта (шаг ходового винта равен 12 мм).

Возврат каретки в исходное положение осуществляется реверсом фрикциона путем переключения рукоятка 16 или 23 (см. рис. 3) не выключая маточной гайки, т.е. не переключая рукоятку 17 из положения "Ходовой винт".

При нарезании многозаходных резьб деление на число заходов можно осуществлять:

- смещением резцовых салазок суппорта вдоль оси станка рукояткой 13;

- поворотом шпинделя на необходимый угол по предварительной разметке. При повороте шпинделя рукоятка 2 должна быть выведена в нейтральное положение.

Кинематические цепи подач

Продольные подачи

Движение передается через сменные зубчатые колеса 37-39-40-42 на вал XI коробки подач, далее через зубчатые колеса кинематической цепи метрической резьбы, губчатые колеса 63-80 на ходовой вал XVII и губчатые колеса фартука 81-82, червячную пару 83-86, губчатые колеса 87-91, муфту сцепления, зубчатые колеса 89-92, муфту 93-94, зубчатое колесо 95 на рейку 96.

При обратной подаче движение передается от червячной пары 83-86 через зубчатые колеса 88-100-90, муфту сцепления, губчатые колеса 89-92, муфту 93-94, зубчатое колесо 95 на рейку 96.

Поперечные подачи

Движение передается от ходового вала XVII через зубчатые колеса 81-82, червячную пару 83-86, зубчатые колеса 87-99, муфту сцепления, зубчатые колеса 97-102-104, 104-103 на винт 115.

Движение передается от ходового вала XVII через зубчатые колеса 81-82, червячную пару 83-86, зубчатые колеса 87-99, муфту сцепления, зубчатые колеса 97-102-104, 104-103 на винт 115.

Движение передается от ходового вала XVII через зубчатые колеса 81-82, червячную пару 83-86, зубчатые колеса 87-99, муфту сцепления, зубчатые колеса 97-102-104, 104-103 на винт 115.

Движение передается от ходового вала XVII через зубчатые колеса 81-82, червячную пару 83-86, зубчатые колеса 87-99, муфту сцепления, зубчатые колеса 97-102-104, 104-103 на винт 115.

При обратной подаче движение передается от червячной пары 83-86 через зубчатые колеса 88-100-98, муфту сцепления, губчатые колеса 97-102-104, 104-103 на винт 115.

При подаче верхних резцовых салазок суппорта движение передается от фартука черев губчатые колеса 97-102-104, 105-106, 107-108-109-110, 111-112 и кулачковую муфту на винт 113.

Быстрые перемещения суппорта

Движение передается от электродвигателя через губчатые колеса 85-84, червячную пару 83-86 и далее через механизмы соответствующих подач.

Описание конструкции основных узлов токарно-винторезного станка 1М63

Коробка скоростей токарно-винторезного станка 1М63

Чертеж коробки скоростей токарно-винторезного станка 1м63

Коробка скоростей токарно-винторезного станка 1М63. Скачать в увеличенном масштабе

Фото коробки скоростей токарно-винторезного станка 1м63

Фото коробки скоростей токарно-винторезного станка 1М63. Скачать в увеличенном масштабе

Коробка скоростей крепится к левой головной части станины. Приводной шкив 6 (рис. 5) коробки скоростей получает движение от электродвигателя через клиноременную передачу.

Регулирование механизма главного движения ступенчатое. Вращение шкива приводит в движение целый ряд шестерен коробки скоростей, последовательным переключением которых можно получить 24 скорости вращения шпинделя, из которых две перекрываются. Самые высокие шесть скоростей шпиндель получает непосредственно от вала 7, что способствует резкому повышению КПД станка при работе на высоких скоростях, а также значительному уменьшению шума.

Установка определенных частот вращения шпинделя осуществляется передвижением зубчатых колес по валам при помощи двух рукояток 2 и 1, находящихся на лицевой части коробки скоростей. Все зубчатые колеса выполнены из качественной стали с соответствующей термообработкой и сидят на шлицевых валиках, вращающихся в шариковых и роликовых подшипниках. Передней опорой стального пустотелого шпинделя 9 является радиальный двухрядный регулируемый роликоподшипник 10 с короткими цилиндрическими роликами, а задней - радиально-упорный шарикоподшипник 4. Осевая нагрузка на шпиндель воспринимается упорным шарикоподшипником 3, находящимся у задней опоры шпинделя.

Для пуска, остановки и включения быстрого обратного хода имеется фрикционная пластинчатая муфта 5. Введение в действие муфты совершается рукоятками, находящимися на станине у передней бабки и на фартуке.

Торможение шпинделя производится автоматически в момент выключения фрикционной муфты при помощи электромагнитной муфты 8.

В коробке скоростей имеются механизмы, дающие возможность реверсировать движение суппорта, увеличить шаг нарезаемой резьбы в 4 или 16 раз.

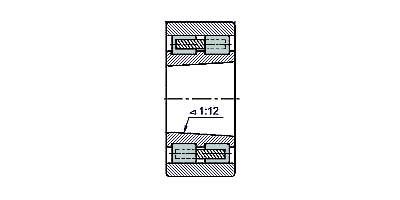

Регулирование подшипниковых опор шпинделя токарно-винторезного станка 1М63

Схема установки подшипников токарно-винторезного станка 1м63

Схема установки подшипников токарно-винторезного станка 1М63. Скачать в увеличенном масштабе

Схема регулировки подшипников токарно-винторезного станка 1м63

Схема регулировки подшипников токарно-винторезного станка 1М63. Скачать в увеличенном масштабе

Подшипники шпинделя токарного станка 1М63

Шпиндель станка 1м63 смонтирован на трех подшипниках:

- 20 - передний подшипник № 4-3182128 ГОСТ 7634-75 двухрядный роликовый радиальный подшипник с конусным внутренним кольцом, с регулируемым радиальным зазором.

- 18 - задний подшипник № 5-46122Л ГОСТ831-75 шариковый радиально-упорный, работающий в паре с упорным шарикоподшипником, воспринимающим на себя осевые усилия подачи при прямом точении.

- 19 - задний подшипник № 4-8122 ГОСТ 6874-75 шариковый упорный однорядный

Регулирование должно производится со снятым патроном.

Для регулирования радиального зазора в переднем роликоподшипнике 5 расконтрите и ослабьте гайку 4, отверните гайку 8, отсоедините фланец 6, снимите полукольцо 7. Прикладывая к фланцу шпинделя усилие 3...4 кН (300...400 кгс), доведите по индикатору радиальный зазор до 0,005...0,015 мм, замерьте плитками ширину паза под полукольцо 7, прошлифуйте полукольцо 7, установите его на место, затяните и законтрите гайку 4, заверните и законтрите гайку 8, присоедините фланец 6.

Регулирование осевого зазора в заднем радиально-упорном шарикоподшипнике 2 вместе с упорным шарикоподшипником 3 производите гайкой I. При этом не допускайте, чтобы подшипники оказались сильно затянутыми

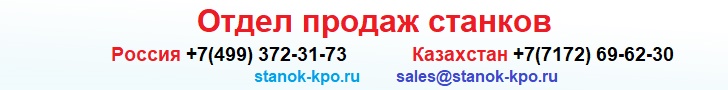

Фартук токарного токарно-винторезного станка 1М63

Чертеж фартука токарно-винторезного станка 1м63

Фартук токарного токарно-винторезного станка 1М63. Скачать в увеличенном масштабе

Фартук закрытого типа со съемной передней стенкой. Фартук получает движение от коробки подач через ходовой винт при нарезании резьб или через ходовой вал при выполнении остальных работ (рис. 7).

Благодаря наличию электромагнитных муфт 4 и 5 управление фартуком сосредоточено в одной поворотной рукоятке 7, расположенной с правой стороны фартука. Направление поворота этой рукоятки совпадает с направлением необходимого движения подач или быстрого перемещения каретки и поперечных салазок. При этом для обеспечения быстрого перемещения надо нажать на кнопку 6, находящуюся на самой рукоятке.

Благодаря наличию в фартуке обгонной муфты 8, включение ускоренного хода возможно при включенной рабочей подаче.

Во избежание одновременного включения ходового винта и ходового вала предусмотрена электрическая блокировка.

Электродвигатель быстрого перемещения суппорта расположен с правой стороны фартука. На передней части фартука находится лимб 2 продольного точения с ценой деления I мм. С целью исключения влияния механизма фартука при нарезании резьб валик реечного зубчатого колеса продольной подачи отключается от этого механизма путем вталкивания находящейся внутри валика вытяжной кнопки I, которая расцепляет муфту внутреннего зацепления 3.

Циркуляционная система смазки фартука

Система включает в себя резервуар 23, плунжерный насос 17, маслораспределитель 21. Плунжерный насос приводится в действие от кулачка, установленного на валу реечного зубчатого колеса. Масло подается насосом в маслораспределитель, из которого поступает на смазку детален фартука. Контроль наличия в системе смазки и ее уровня в фартуке производится по маслоуказателям 20 и 25. Контроль за работой плунжерного насоса производится при ускоренных перемещениях суппорта.

Коробка подач токарно-винторезного станка 1М63

Чертеж коробки подач токарно-винторезного станка 1м63

Коробка подач токарно-винторезного станка 1М63. Скачать в увеличенном масштабе

Коробка подач закрытого типа, двухосная. Переключением соответствующих рукояток и, при необходимости, установкой сменных зубчатых колес можно получить настройку механизма подач для нарезания нормального ряда метрических, модульных, дюймовых и питчевых резьб, а также для получения необходимых подач при токарной обработке (рис. 8).

Для нарезания точных и специальных резьб можно использовать прямое включение ходового винта (при этом потребуется изготовить специальный набор зубчатых колес).

Суппорт токарно-винторезного станка 1М63

Чертеж суппорта подач токарно-винторезного станка 1м63

Суппорт токарно-винторезного станка 1М63. Скачать в увеличенном масштабе

Суппорт крестовой конструкции имеет продольное перемещение по направляющим станины и поперечное - по направляющим каретки I (рис. 6). Оба перемещения могут быть ручными или механическими, а механическое - рабочим или ускоренным. Поворотная часть суппорта 2 имеет направляющие для перемещения верхней части суппорта 4 с резцовой головкой 3.

Верхняя часть суппорта также может перемещаться вручную и механически. Гайка поперечного винта 6 имеет устройство для выборки люфта. Осевые усилия поперечного винта и винта верхних салазок воспринимаются упорными шарикоподшипниками 5.

Технические характеристики суппорта токарно-винторезного станка 1М63

- Количество резцов, установленных в резцовой головке - 4

- Наибольшее расстояние от оси центров до кромки резцедержателя - 320 мм

- Наибольшее продольное перемещение - 1260 мм

- Наибольшее поперечное перемещение - 400 мм

- Цена одного деления лимба при продольном перемещении - 1 мм

- Цена одного деления лимба при поперечном перемещении на диаметр - 0,05 мм

- Перемещение на один оборот лимба продольное - 300 мм

- Перемещение на один оборот лимба поперечное - 5 мм

- Скорость ускоренного перемещения суппорта продольного хода - 4,5 м/мин

- Скорость ускоренного перемещения суппорта поперечного хода - 1,6 м/мин

Сменные зубчатые колеса станка 1М63

К станку прилагается комплект сменных зубчатых ,колес для получения метрической и дюймовой или модульной и питчевой резьб. Сменные зубчатве колеса располагаются на левой стенке корпуса коробки скоростей. Станок снабжен защитным кожухом, закрывающим левую стенку коробки скоростей.

Задняя бабка станка 1М63

Задняя бабка имеет жесткую конструкцию. После установки на направляющие станины задняя бабка закрепляется на ней с помощью двух планок и четырех болтов.

Перемещение задней бабки вдоль станины облегчено вмонтированными в мостик четырьмя подпружиненными шарикоподшипниками. Для определения величины перемещения пиноли при сверлильных операциях около маховика на винте установлен лимб.

Люнеты станка 1М63

Станок снабжен подвижным и неподвижным люнетами для обработки круглых деталей диаметром от 20 до 150 мм.

Система охлаждения станка 1М63

От электронасоса, установленного в правой тумбе, охлаждающая жидкость через шланг по трубопроводу на суппорте поступает к инструменту, а затем стекает в два корыта, установленные спереди и сзади станка, откуда поступает в бак правой тумбы и к электронасосу.

Очистку корыт и бака следует производить не реже одного раза в месяц.

Читайте также: Электрооборудование токарно-винторезного станка 1М63, 1М63Ф101

Технические характеристики подшипника № 4-3182128 ГОСТ 7634-75

Подшипник 3182128 - это двухрядный роликовый радиальный подшипник, с короткими цилиндрическими роликами, с безбортовым наружным кольцом, с коническим посадочным отверстием (1:12) (подшипники с цилиндрическим отверстием относятся к серии 282000), канавкой и отверстиями для внесения смазочного материала (это отражается дополнительным обозначением К), есть модификации и без этих элементов. Важной особенностью является то, что внутреннее кольцо с роликами способно перемещаться относительно наружного кольца, при этом никакого упора на последнем нет. Конструкция подразумевает способность работы под очень высокими радиальными нагрузками при незначительных размерах. Этот тип, как и большинство роликоподшипников этой серии производится в настоящее время только высокими классами точности, так как эксплуатируется в металлообрабатывающих станках (например, шлифовальных), где требуется высокая точность обработки.

Производителем подшипника всегда был московский ГПЗ-1, но в последнее время, следуя общей тенденции переноса производства его номенклаутры на другие предприятия ЕПК, выпуск изделия осуществляется на Волжском подшипниковом заводе (15 ГПЗ), а точнее в так называемом филиале завода авиационных подшипников (ВФ ЗАП). В настоящее время изготавливаются модификации 2-3182128К, 4-3182128К и 2-3182128, в прошлом же их было значительно больше, в том числе 5-ым и 6-ым классами точности. Купить подшипники с минимальными наценками и гарантией качества можно у официальных представителей ЕПК, в состав которой входят вышеуказанные предприятия. Ориентировочная цена — около 8300 рублей (2-го класса). Обратите внимание, что заводская упаковка этих подшипников — деревянный ящик. В подавляющем большинстве фирм по продаже подшипников они реализуются в лучшем случае с давно истекшим сроком консервации, а в худшем — чищенными ото ржавчины или б/у.

Импортные подшипники этого типоразмера имеют обозначение NN3028K (наличие буквы К в номере обязательно, так как она указывает на коническую посадку), но в нашей стране из наличия они почти не продаются, а то, что есть в продаже — вероятнее всего неликвиды, выпущенные в странах ЕЭС. Например, FLT — Польша, ZKL — Чехия (хотя этот завод еще работает). Качественные и дорогие изделия марок SKF и FAG, поставляются, как правило, только под заказ, даже в Москве и Санкт-Петербурге, и имеют цену около 900 евро (но она также зависит от модификации). Сепаратор из полиамида отмечается индексом TN9, латуни — М, класс точности — P4, P5.

Размеры и характеристики подшипника 3182128 (NN3028K)

- Внутренний диаметр (d): – 140 мм;

- Наружный диаметр (D): – 210 мм;

- Ширина (H): – 53 мм;

- Масса: – 6,06 кг;

- Размеры ролика: — 16х16 мм;

- Количество роликов: — 56 шт;

- Грузоподъемность динамическая: — 305 кН;

- Грузоподъемность статическая: — 515 кН;

- Максимальная номинальная частота вращения: — 4300 об/мин.

Схема подшипника 3182128 (NN3028K) токарного станка 1м63

Фото подшипника 3182128 (NN3028K)

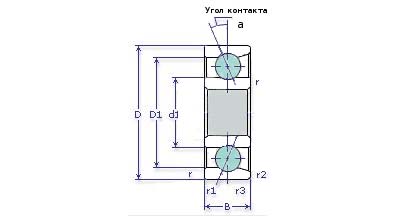

Технические характеристики подшипника № 5-46122Л ГОСТ831-75

Подшипник 46122 - это шариковый радиально-упорный подшипник с одним рядом шариков. Тип воспринимаемых нагрузок — как радиальные, так и осевые, а также комбинированные. Подшипники неразъемные, однако их можно разобрать и собрать. Угол контакта в данном типе составляет 26°, за счет чего он и способен нести комбинированные нагрузки.

Основное предприятие по выпуску радиально-упорных подшипников в нашей стране — саратовский завод 3 ГПЗ (маркировка на новых изделиях — SPZ). Здесь выпускают следующие модификации: 6-46122Л, 4-46122Л, Т-46122Л (цифра через дефис — степень точности, от которой очень сильно зависит цена — подшипники Т-класса стоят приблизительно в четыре раза дороже, чем 6-го).

В Самаре на СПЗ-4 собирают 6-46122 Л — экономичный вариант исполнения этого типа подшипника. Цены на продукцию этого завода можно посмотреть здесь.

Отечественные подшипники производятся согласно ГОСТ 520-2002, импортные по ISO 15:1998 и имеют маркировку 7022A. Буква М справа обозначает сепаратор, сделанный из латуни.

Размеры и характеристики подшипника 46215Л (7215)

- Внутренний диаметр (d): – 110 мм;

- Наружный диаметр (D): – 170 мм;

- Ширина (высота) (Н): – 28 мм;

- Масса: – 2,41 кг;

- Диаметр шарика: – 18,256 мм;

- Количество шариков в подшипнике: – 20 шт.;

- Диаметр борта наружного кольца: – 152 мм;

- Диаметр борта внутреннего кольца: – 130 мм;

- Грузоподъемность динамическая: – 96,3 кН;

- Грузоподъемность статическая: – 73,5 кН;

- Номинальная частота вращения: – 5300 об/мин.

Схема подшипника 46215Л (7215) токарного станка 1м63

Технические характеристики подшипника № 4-8122 ГОСТ 6874-75

Подшипник 8122 - это шариковый упорный однорядный подшипник, состоящий из трех частей — двух колец (диаметр одного из них меньше на 1 мм, того который крепится непосредственно на вал) и сепаратора, на котором расположены тела качения. Применяется в крупном промышленном оборудовании в узлах с осевой нагрузкой.

Производится в Москве (на ГПЗ-2) и в Самаре (на СПЗ-4) (со стальным сепаратором).

На Вологодском подшипниковом заводе осуществляется выпуск улучшенной модификации этого типа — 8122 НЛ1Ш1, который имеет не только латунный сепаратор, но и производится с дополнительными требованиями по шумности. Нумерация на нем такая же, как и на импортных подшипниках этого типа — 51122 (MP6Q6 — индекс, означающий латунный сепаратор, 6-й класс точности и требования по шумности работы).

Размеры и характеристики подшипника 8122 (51122)

- Внутренний диаметр (d): – 110 мм;

- Наружный диаметр (D): – 145 мм;

- Ширина (высота) (Н): – 25 мм;

- Масса: – 1,1 кг;

- Диаметр шарика: – 11,906 мм;

- Количество шариков в подшипнике: – 31 шт.;

- Грузоподъемность динамическая: – 87,1 кН;

- Номинальная частота вращения: – 2200 об/мин.

Схема подшипника 8122 (51122) токарного станка 1м63

Фото подшипника 8122 (51122)

Читайте также: Справочник заводов производителей токарных станков

Токарно-винторезный универсальный станок 1М63. Видеоролик.

Технические характеристики универсального токарного станка 1М63

| Наименование параметра | 163 | 1М63 | 1М63Б | 1М63М | 1М63Н |

|---|---|---|---|---|---|

| Основные технические данные станка | |||||

| Класс точности по ГОСТ 8-82 | Н | Н | Н | Н | Н/П |

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 630 | 630 | 630 | 630 | 630 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 350 | 350 | 350 | 350 | 350 |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 700 | 700 | 700 | 700 | 700 |

| Наибольший диаметр заготовки устанавливаемой над выемкой, мм | 900 | 900 | 900 | 900 | 900 |

| Высота центров, мм | 315 | 315 | 315 | 315 | 315 |

| Наибольший диаметр заготовки обрабатываемой в люнете, мм | 20...350 | ||||

| Наибольшая длина устанавливаемой детали РМЦ, мм | 1400 | 1400 | 1400 | 1500 | 1500 |

| Наибольшая масса обрабатываемого изделия, кг | 2000 | 3500 | |||

| Шпиндель | |||||

| Мощность привода главного движения, кВт | 13 | 13 | 15 | 18,5 | 15 |

| Частота прямого/ обратного вращения шпинделя, об/мин | 10...1250 18...1800 |

10...1250 18...1800 |

10...1250 18...1800 |

12,5...1600 |

10...1250 18...1800 |

| Диаметр отверстия в шпинделе, мм | 70 | 70 | 70 | 80 | 80, 105 |

| Центр в шпинделе по ГОСТ 13214-79 | Морзе 6 | Морзе 6 | Морзе 6 | Морзе 6 | Морзе 6 |

| Конец шпинделя по ГОСТ 12593-72 | 8 М | 8 М | 8 М | 8 М | 11 М |

| Размер внутреннего конуса шпинделя по ГОСТ 25557-82 | 100 | 100, 115 | |||

| Количество прямых/ обратных скоростей шпинделя | 22/ 11 | 22/ 11 | 22/ 11 | 22/ 11 | 22/ 11 |

| Наибольший крутящий момент на шпинделе, кНм | 3,3 | 3 | |||

| Торможение шпинделя | есть | есть | есть | есть | есть |

| Подачи | |||||

| Наибольшее перемещение продольное/ поперечное, мм | 1260/ 400 | 1260/ 400 | 1260/ 400 | 1360/ 400 | 1350/ 400 |

| Наибольшее перемещение резцовых салазок, мм | 220 | 220 | 220 | 220 | 220 |

| Количество подач продольных/ поперечных/ резцовых салазок | 32/ 32/ 32 | 44/ 44/ 44 | 32/ 32/ 32 | 32/ 32/ 32 | 32/ 32/ 32 |

| Пределы рабочих подач продольных/ поперечных/ резцовых салазок (1-й ряд) | 0,064...1,025 0,026...0,38 |

0,06...1,0 0,024...0,37 0,019...0,31 |

0,06...1,0 0,024...0,37 0,019...0,31 |

0,06...1,0 0,024...0,37 0,019...0,31 |

|

| Пределы рабочих подач продольных/ поперечных/ резцовых салазок (2-й ряд) | 0.084...1,4 0,034...0,518 0,027...0,434 |

0.084...1,4 0,034...0,518 0,027...0,434 |

0.084...1,4 0,034...0,518 0,027...0,434 |

||

| Пределы/ количество шагов метрических резьб, мм | 1-192/ 56 | 1-192/ 56 | 1-224/ 47 | 1-224/ 46 | 1-224/ 47 |

| Пределы/ количество шагов дюймовых резьб, ниток/дюйм | 24-0,25/ 33 | 24-0,25/ 33 | 28-0,25/ 31 | 28-0,25/ 31 | 28-0,25/ 31 |

| Пределы/ количество шагов модульных резьб, модуль | 0,5-48/ 55 | 0,5-48/ 55 | 0,25-56/ 37 | 0,25-56/ 37 | 0,25-56/ 37 |

| Пределы/ количество шагов питчевых резьб, питч диаметральный | 96-7/8 /52 | 96-7/8 /52 | 112-0,5/ 30 | 112-0,5/ 30 | 112-0,5/ 30 |

| Скорость быстрых перемещений продольных/ поперечных, м/мин | 3,6/ 1,3 | 4,5/ 1,6 | 4,5/ 1,6 | 4,5/ 1,6 | 5,2/ 2 |

| Наибольшее усилие резания при продольной/ поперечной подаче, кН | 2,22 | 6,80/ 3,7 | |||

| Цена деления лимба при продольном/ поперечном на диаметр перемещении, мм | 1/ 0,05 | 1/ 0,05 | 1/ 0,05 | 1/ 0,05 | 1/ 0,1 |

| Перемещение на оборот лимба при продольном/ поперечном перемещении, мм | 300/ 5 | 300/ 5 | 300/ 5 | 300/ 5 | 200/ 5 |

| Цена деления лимба при перемещении резцовых салазок, мм | 0,05 | 0,05 | 0,05 | 0,05 | 0,05 |

| Перемещение на оборот лимба при при перемещении резцовых салазок, мм | 5 | 5 | 5 | 5 | 5 |

| Задняя бабка | |||||

| Наибольшее перемещение пиноли, мм | 240 | 240 | 240 | 240 | 220 |

| Электроборудование станка | |||||

| Количество электродвигателей на станке | 3 | 3 | 3 | 3 | 3 |

| Электродвигатель главного движения, кВт/ об/мин | 14/ 1450 | 13/ 1460 | 15/ 1460 | 18,5/ 1465 | 15/ 1465 |

| Электродвигатель быстрых перемещений, кВт/ об/мин | 1,1/ 1400 | 1,1/ 1400 | 1,1/ 1400 | 1,1/ 1420 | |

| Электродвигатель насоса СОЖ, кВт/ об/мин | 0,12 | 0,12/ 2800 | 0,12/ 2800 | 0,18/ 3000 | |

| Суммарная мощность электродвигателей, кВт | 16,22 | ||||

| Габариты и масса станка | |||||

| Габариты станка (длина, ширина, высота), мм | 3550 х 1740 х 1275 |

3530 х 1680 х 1290 |

1590 х 3655 х 1420 |

5240 х 1780 х 1550 |

|

| Масса станка, кг | 3800 | 4300 | 4400 | 5750 |

- Станок токарно-винторезный 1М63. Руководство по эксплуатации 1М63.00.000 РЭ, 1968

- Ремонт универсального токарно-винторезного станка 1М63 (Рязань) часть 1, 1990

- Ремонт универсального токарно-винторезного станка 1М63 (Рязань) часть 2, чертежи сменяемых деталей, 1990

- Ремонт универсального токарно-винторезного станка 1М63 (Рязань) часть 3, 1990

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки, 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы

Связанные ссылки. Дополнительная информация

1М63 Паспорт токарно-винторезного станка, (djvu) 2,0 Мб, Скачать

1М63 Паспорт токарно-винторезного станка, (djvu) 2,0 Мб, Скачать