ДИП-200 Станок токарно-винторезный универсальный

Паспорт, руководство, схемы, описание, характеристики

Сведения о производителе токарно-винторезного станка ДИП-200

Производитель токарного станка ДИП-200 - Московский станкостроительный завод "Красный пролетарий" им. А.И. Ефремова, основанный в 1857 году.

Первые универсальные токарно-винторезные станки с коробкой скоростей впервые в СССР начали выпускаться на Московском станкостроительном заводе "Красный пролетарий" им. А.И. Ефремова в 1932 году и получили наименование ДИП-200, ДИП-300, ДИП-400, ДИП-500 ( ДИП - Догнать И Перегнать), где 200, 300, 400, 500 - высота центров над станиной.

В 1937 году в ЭНИМС был разработан типаж (номенклатура типов и размеров) станков, в том числе и принята единая система условных обозначений станков.

Таким образом, по правилам обозначения станков модель 1Д62 обозначает: 1 - группа - токарные станки, Д - поколение станков, 6 - подгруппа - токарно-винторезные станки, 20 - главный параметр - высота центров над станиной (200 мм)

Обозначение линейки станков серии ДИП-200 сохранилось до настоящего времени и относится обычно ко всем моделям серии: 1д62, 1д62м, 1А62, 1К62, 16К20, МК6056 производства завода "Красный пролетарий", позволяющих производить токарную обработку деталей средних размеров.

Станки, выпускаемые Московским станкостроительным заводом Красный пролетарий, КП

- 1А62 - станок токарно-винторезный универсальный, Ø 400

- 1К62 - станок токарно-винторезный универсальный, Ø 400

- 1К62Б - станок токарно-винторезный повышенной точности универсальный, Ø 400

- 1К282 - станок токарный восьмишпиндельный вертикальный, Ø 250

- 1К620 - станок токарно-винторезный универсальный с вариатором, Ø 400

- 1К625 - станок токарно-винторезный облегченный с повышенной линией центров, Ø 500

- 16А20Ф3 - станок токарный с ЧПУ, Ø 400

- 16Б20П - станок токарно-винторезный повышенной точности, Ø 400

- 16К20 - станок токарно-винторезный универсальный Ø 400

- 16К20ВФ1 - станок токарно-винторезный универсальный высокой точности с УЦИ, Ø 400

- 16К20М - станок токарно-винторезный механизированный, Ø 400

- 16К20П - станок токарно-винторезный повышенной точности, Ø 400

- 16К20ПФ1 - станок токарно-винторезный повышенной точностии с УЦИ, Ø 400

- 16К20Ф3 - станок токарный с ЧПУ, Ø 400

- 16К20Ф3С32 - станок токарный с ЧПУ, Ø 400

- 16К20Т1 - станок токарный с оперативным управлением, Ø 500

- 16К25 - станок токарно-винторезный облегченный с повышенной линией центров, Ø 500

- 162 - станок токарно-винторезный универсальный, Ø 420

- 1622 - станок токарно-винторезный универсальный, Ø 120

- 1730 - станок токарный многорезцовый копировальный полуатомат, Ø 410

- ДИП-40 (1Д64) - станок токарно-винторезный универсальный, Ø 800

- ДИП-50 (1Д65) - станок токарно-винторезный универсальный, Ø 1000

- ДИП-200 - станок токарно-винторезный универсальный, Ø 400

- ДИП-300 - станок токарно-винторезный универсальный, Ø 630

- ДИП-400 - станок токарно-винторезный универсальный, Ø 800

- ДИП-500 - станок токарно-винторезный универсальный, Ø 1000

- МК6046, МК6047, МК6048 - станок токарно-винторезный универсальный, Ø 500

- МК6056, МК6057, МК6058 - станок токарно-винторезный универсальный, Ø 500

- МК-3002 - станок токарный настольный, Ø 220

ДИП-200 (1Д62) Станок токарно-винторезный универсальный. Назначение и область применения

Универсальный токарно-винторезный станок модели ДИП-200 (по классификации ЭНИМС 1Д62, 1Д62М) - первый советский станок с коробкой скоростей и диаметром обработки над станиной 400 мм, как и все другие ДИПы (ДИП-200, ДИП-300, ДИП-400, ДИП-500), разработан и производился на Московском станкостроительном заводе Красный Пролетарий с 1930 по 1950-е годы.

Токарный станок ДИП-200 предназначен для выполнения самых разнообразных токарных работ, в том числе для нарезания резьб: метрической, дюймовой, модульной.

В период первой Сталинской пятилетки заводом «Красный пролетарий» был освоен (1932 год) в серийном производстве токарно-винторезный станок ДИП-200 - первый станок с механической коробкой скоростей вместо ступенчатых шкивов. В 1937 году ДИП-200 получил обозначение 1д62 согласно классификатору разработанному ЭНИМС (Экспериментальный научно-исследовательский институт металлорежущих станков, основан 19 мая 1933 г.).

В дальнейшем станок ДИП-200 (1д62) был модернизирован заводом в целях более удобного управления коробкой скоростей, упрощения коробки подач и создания надежной системы смазки. Усовершенствованная модель стала называться 1д62м и фактически это вторая модель в серии токарных станков ДИП-200.

Указанные изменения улучшили условия обслуживания станка и обеспечили его большую производительность.

Вращение изделия, закрепленного в патроне передней бабки или в центрах, осуществляется от индивидуального электродвигателя 4,3 кВт. Движение от электродвигателя передается через ременную передачу на приводной шкив и затем через зубчатые колеса механизма коробки скоростей — на шпиндель.

Наибольший диаметр детали типа Диск, обрабатываемой над станиной, составляет 410 мм, а максимальный диаметр детали типа Вал, закрепляемой в центрах над верхней частью суппорта - 210 мм. Расстояние между центрами 750, 1000, 1500 мм.

Наибольшая длина обтачивания детали с механической подачей суппорта равна 650, 900, 1400 мм.

Шпиндель станка ДИП-200 (1Д62М) получает 18 скоростей вращения в прямом направлении (11,5..600 об/мин) и 9 в обратном (18..760) через переборные шестерни от коробки скоростей. Для управления перебором служат рукоятки на передней бабке.

Двусторонняя фрикционная дисковая муфта, состоящая из двух независимых половин, в коробке скоростей управляет пуском, остановом и реверсированием шпинделя при включенном двигателе.

Передний конец шпинделя станка ДИП-200 имеет резьбу М90х6 для крепления промежуточного фланца с патроном.

- Конец шпинделя резьбовой - М90х6

- Передний подшипник - скольжения биметаллический с принудительной смазкой;

- Внутренний (инструментальный) конус шпинделя - Морзе 5;

- Диаметр сквозного отверстия в шпинделе - Ø 38 мм. Наибольший диаметр прутка - Ø 37 мм;

- Частота прямого вращения шпинделя - 11,5..600 об/мин (18 ступеней);

- Частота обратного вращения шпинделя - 18..760 об/мин, (9 ступеней);

- Торможение шпинделя ленточное при выключении фрикционной муфты.

Коробка подач обеспечивает, нарезание метрической, дюймовой и модульной резьбы без применения сменных шестерен. Для нарезания точной резьбы ходовой винт может быть включен напрямую, минуя коробку подач.

Механизм коробки подач дает возможность получить через ходовой винт Ø 40 мм с шагом 12 мм следующие резьбы:

- Резьба метрическая с шагом от 1 до 12 мм (25 ступеней);

- Резьба дюймовая от 2 до 24 (30 ступеней) ниток на 1 дюйм;

- Резьба модульная от 0,25 до 3 (12 ступеней) модулей;

- Резьба питчевая от 7 до 96 (24 ступени) питчей.

При помощи механизма увеличения шага можно увеличить шаги всех резьб в 4 и 16 раз.

Механизм коробки подач обеспечивает через ходовой вал Ø 30 мм следующие подачи:

- Продольные подачи 0,82..1.590 мм/оборот (35 ступеней) с максимальным усилием 360 кг;

- Поперечные подачи 0,027..0.522 мм/оборот (35 ступеней) с максимальным усилием 410 кг.

Читайте также: Электрооборудование станка ДИП-200

Основные отличия последней модификации станка ДИП-200 (1Д62М) от модели ДИП-200 (1Д62)

Модернизированная модель ДИП-200 (1Д62М) отличалась от первой модели станка ДИП-200 (1Д62) следующими изменениями:

- Переключение чисел оборотов шпинделя осуществляется не тремя, а двумя рукоятками, при этом одна рукоятка делает круговое движение, а вторая (переборная) фиксируется в трех положениях. Установка на необходимую скорость (число оборотов) облегчается соответствующими цифрами на диске круговой рукоятки; не нужно прибегать к дополнительным таблицам.

- Улучшена конструкция переднего и заднего подшипников шпинделя: более совершенно и доступно регулирование их и введена принудительная смазка переднего подшипника от отдельного плунжерного насоса, вмонтированного в корпусе коробки скоростей.

- Упрощена регулировка фрикционной муфты и введена дополнительная смазка ее от плунжерного насоса.

- Задний конец шпинделя удлинен и позволяет установку пневматического цилиндра, благодаря чему обеспечивается возможность применения пневматического патрона для закрепления обрабатываемых изделий.

- Реверсирование направления подачи суппорта при нарезании левой резьбы осуществляется перестановкой гитары. Так как нарезание левых резьб производится сравнительно редко, это изменение не могло отразиться на эксплуатационных качествах станка, но зато оно чрезвычайно облегчило обработку корпуса передней бабки на многошпиндельном агрегатном станке.

- Улучшено регулирование гайки поперечного суппорта для выборки люфта при ее износе.

- Диаметр пиноли задней бабки увеличен на 15 мм. Смещение задней бабки при обточке конусов в центрах производится не одним, а двумя взаимно противоположными винтами, обеспечивающими более надежную установку.

- Положение задней бабки на линии центров контролируется совпадением плоскостей платиков нижней и верхней части бабки.

- Передняя направляющая станины защищена специальным щитком, прикрепленным к салазкам суппорта. Поэтому упор, устанавливаемый при обтачивании ступенчатых деталей или при подрезании торцев и уступов, крепится не на передней направляющей станины, а на рейке.

Немецкий токарно-винторезный станок фирмы VDF модель Е2-V8 - прототип ДИП-200 (1д62, ДИП-20)

Высота центров - 220мм., РМЦ - 1200мм., внутренний диаметр шпинделя 60мм. Двигатель - 4 кВт, 380в., электрика оригинальная - двигатель AEG, коммутация Siemens. Общая длинна - 3м., масса 2т. Конуса: в шпинделе КМ6, в задней бабке - КМ4.

Немецкий токарный станок фирмы VDF модель Е2

Немецкий токарный станок фирмы VDF модель Е2

Немецкий токарный станок фирмы VDF модель Е2

Немецкий токарный станок фирмы VDF модель Е2. Смотреть в увеличенном масштабе

История серии токарно-винторезных станков от ДИП-200 → 1а62 → 1к62 → 16к20 → МК6056

В 1930 году на Московском станкостроительном заводе "Красный пролетарий" было принято решение о разработке нового станка токарного, стандартного, сокращенно ТС. Несколько позже его переименовали в ДИП-200 – Догоним И Перегоним, по главному лозунгу первой пятилетки, где 200 - высота центров над станиной. В качестве прототипа был избран токарно-винторезный станок немецкой фирмы VDF. В апреле 1932 года началась подготовка выпуска первой партии станков ДИП-200.

25 апреля 1932 года был собран и опробован первый советский универсальный токарно-винторезный станок с коробкой скоростей - ДИП-200. К концу 1932 года было выпущено 25 ДИПов.

В 1934 году осваивается выпуск станков ДИП-300, ДИП-400, ДИП-500. Впоследствии производство этих станков было передано на Рязанский станкостроительный завод. Производство станка ДИП-500 было, также, передано на Коломенский завод тяжелых станков КЗТС.

В 1937 году в ЭНИМС был разработан типаж (номенклатура типов и размеров) станков и принята единая система условных обозначений станков. По новой системе обозначений первый ДИП-200 стал называться 1Д62. Но абревиатура ДИП-200 сохранилась и по сей день - для обозначения токарного станка с высотой центров над станиной равной или близкой 200 мм.

В 1940 году завод выпустил станок 162К (26А) - один из вариантов ДИП-200.

В 1945 году завод переходит на выпуск модернизированного станка ДИП-200 (ДИП-20М, 1д62м).

В 1948 году завод переходит на выпуск станка 1А62.

В 1949-1953 году без остановки производства осуществлен переход на поточное производство токарного станка 1А62. Также в разные годы выпускались: 1620, 1Б62, 1м620, 1622.

В 1954 году был изготовлен опытный образец станка 1К62, серийное производство которого было запущено в 1956 году.

В 1956 году завод перешёл на крупносерийный выпуск нового станка 1К62. За последующие 18 лет, в течение которых они изготавливались, было выпущено 202 тысячи таких станков.

Выпускались модификации, изготовленные на базе токарно-винторезного станка 1к62: 1к625, 1к620, 1к62Б повышенной точности и др.

В 1965 году завод выпустил токарно-винторезный станок повышенной точности 16Б20П, который стал переходной моделью между 1к62 и 16к20. Коробка подач 16Б20П.070.000 и фартук 16Б20П.061.000 этого станка стали стандартом для всех последующих моделей этой серии.

В 1971 году была изготовлена опытная партия станков 16К20, в 1972 году на Лейпцигской ярмарке станок 16К20 был удостоен золотой медали.

В 1972—1973 проводилась реконструкция завода в связи с выпуском новой модели станка 16К20. Осваивается серийное производство этих станков. К концу года с конвейера сходит до 1000 таких станков в месяц. На экспорт отправляется около 10 процентов.

На основе базовой модели токарно-винторезного станка 16К20 было изготовлено множество модификаций, в том числе: 16К25, 16К20М, 16К20П, 16К20В, 16К20Г, 16К20К, 16К20Ф1, 16К20ПФ1, 16К20ВФ1 и др.

Станки с ЧПУ 16К20Ф3, 16К20Ф3С32, 16А20Ф3, 16К20Т1.

В 1988 году производство станка модели 16к20 прекращено. На смену ему пришли токарно-винторезные станки серии МК: МК6046, МК6047, МК6748, МК6056, МК6057, МК6758.

Габарит рабочего пространства, и посадочные места токарно-винторезного станка ДИП-200

Эскиз суппорта токарного станка дип-200

Эскиз шпинделя токарного станка дип-200

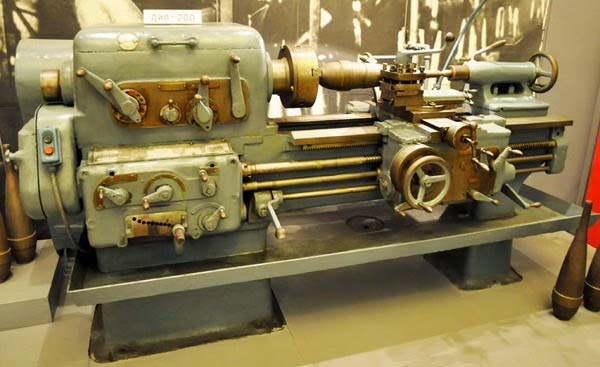

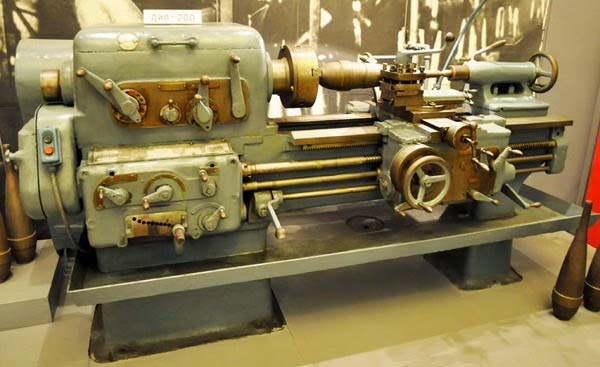

Фото первой модели токарно-винторезного станка ДИП-200 в музее автозавода ЗИЛ

Фото первой модели токарного станка ДИП-200 (1д62)

Фото первой модели токарно-винторезного станка ДИП-200. Смотреть в увеличенном масштабе

Фото токарного станка ДИП-200 (1д62м)

Расположение органов управления токарно-винторезным станком ДИП-200

Расположение органов управления токарным станком ДИП-200 (1д62м)

Расположение органов управления токарно-винторезным станком ДИП-200. Смотреть в увеличенном масштабе

Перечень органов управления токарным станком ДИП-200

- Рукоятка для установки числа оборотов шпинделя

- Рукоятка для увеличения шага резьбы

- Рукоятка для установки числа оборотов шпинделя

- Рукоятка для настройки станка на нарезку резьб метрических и дюймовых

- Накидная рукоятка

- Рукоятка для настройки шага резьбы

- Рукоятка для настройки шага резьбы

- Рукоятка для включения ходового винта или валика

- Рукоятка для реверсирования хода суппорта при обтачивании

- Маховичок для ручного перемещения суппорта по станине

- Рукоятка для переключения продольного и поперечного подач и блокировки гайки ходового винта

- Рукоятка для включения гайки ходового винта

- Рукоятка для включения подачи

- Рукоятка для включения и реверсирования станка

- Рукоятка для включения и реверсирования станка

- Рукоятка поперечной подачи суппорта вручную

- Рукоятка для закрепления резцовой головки

- Рукоятка для подачи верхней части суппорта вручную

- Рукоятка для крепления пиноли

- Маховичок для перемещения пиноли

- Кнопочная станция

Схема кинематическая токарно-винторезного станка ДИП-200

Кинематическая схема токарного станка ДИП-200 (1д62м)

Схема кинематическая токарно-винторезного станка ДИП-200. Смотреть в увеличенном масштабе

Движение от электродвигателя передается через ременную передачу на приводной шкив 2 и затем через зубчатые колеса механизма коробки скоростей — на шпиндель 27.

Изменение числа оборотов изделия достигается передвижением блоков зубчатых колес 8, 9, 13, 14, 15, 18, 19, 20 и 21 по шлицевым валикам при помощи двух рукояток 1 и 3 (фиг. 17).

18 различных скоростей — от 11,5 до 600 оборотов в минуту при прямом ходе шпинделя осуществляются по следующим кинематическим цепям: от вала I, имеющего -730 об/мин, вращение передается на вал II при помощи зубчатых колес 3—8 или 4—9. Далее вращение передается валу III переключением зубчатого блока 13, 14, 15, соответственно сцепляющемуся с зубчатыми колесами 10, 11, 12. Через зубчатые колеса 16—18 и 17—49 движение передается валу IV, а при помощи зубчатых колес 20—23, 21—22 — валу V и постоянно сцепленные переборные зубчатые колеса 24—26 — шпинделю 27.

Цепь подач

Продольное и поперечное перемещение суппорта при обтачивании производится либо при помощи ходового вала 89 через механизмы коробки подач и фартука, либо при помощи ходового винта 80 и маточной гайки 81 через механизм коробки подач, или вручную через шестерни 82, 77, 78 и рейки 79 механизма фартука при помощи маховичка 87.

Коробка подач получает движение через шестерни: 17, 25, 28, 29 (механизма коробки скоростей) и сменные шестерни 30—35 (гитары). Механизм коробки подач дает возможность получить через ходовой винт 80 с шагом 12 мм (без звена увеличения шага) следующие резьбы:

- б) метрические с шагом от 1 до 12 мм;

- а) дюймовые от 2 до 24 ниток на 1";

- в) модульные с модулями от 0,25 до 3;

- г) питчевые с диаметральным шагом от 96 до 7.

При помощи механизма увеличения шага можно увеличить шаги всех резьб в 4 и 16 раз.

Изменение направления движения суппорта при нарезании левых резьб достигается перестановкой гитары (фиг. 2).

Через ходовой вал суппорт получает продольные подачи от 0,082 до 1,59 мм (при сцеплении шестерен 74 и 75 механизма фартука) и поперечные подачи от 0,027 до 0,522 мм (при сцеплении шестерен 74 и 83).

Поперечное перемещение суппорта вручную осуществляется через винт 85 и гайки 86 при помощи рукоятки 88. Перемещение верхних салазок 90 производится только вручную через винт 91 и гайки 92 при помощи рукоятки 93.

Продольное перемещение пиноли задней бабки также осуществляется вручную через винт 94, гайки 95 при помощи маховичка 96.

Описание конструкции токарно-винторезного станка ДИП-200 (1д62м)

Станок состоит из следующих основных узлов:

- а) станина;

- б) передняя бабка (коробка скоростей);

- в) задняя бабка;

- г) гитара;

- д) коробка подач;

- е) фартук;

- ж) суппорт;

- з) люнет.

Станина токарно-винторезного станка ДИП-200 (1д62м)

Станина станка чугунная с поперечными П-образными ребрами жесткости 1 (фиг. 3) и двумя призматическими направляющими. Передняя усиленная направляющая 2 служит для перемещения суппорта, задняя 3 — для перемещения задней бабки. Передняя направляющая защищена от случайных забоин щитком, который перемещается вместе с суппортом. Станина крепится болтами к пустотелым чугунным ножкам.

Передняя бабка - коробка скоростей

Передняя бабка токарно-винторезного станка ДИП-200 (1д62м)

Передняя бабка токарно-винторезного станка ДИП-200. Смотреть в увеличенном масштабе

Коробка скоростей токарного станка ДИП-200 (1д62м)

Передняя бабка токарно-винторезного станка ДИП-200. Смотреть в увеличенном масштабе

Коробка скоростей токарного станка ДИП-200 (1д62м)

Передняя бабка токарно-винторезного станка ДИП-200. Смотреть в увеличенном масштабе

Передняя бабка состоит из чугунного корпуса 1 (фиг. 4), плотно закрывающегося плоской крышкой 2.

Внутри корпуса смонтирован шестеренчатый механизм, передающий вращение шпинделю станка и цепи подач. Корпус устанавливается на левой части станины, прижимается к базовой вертикальной плоскости «а» станины двумя винтами 3 и контрится двумя винтами 4; к горизонтальной же плоскости «в» корпус крепится пятью винтами 5 и прижимной планкой 6.

Коробка скоростей приводится в движение от индивидуального электродвигателя. Через ременную передачу вращение передается на приводной шкив 7 (фиг. 5), смонтированный на шарикоподшипниках на втулке 8, прикрепленной к корпусу передней бабки. Благодаря этому усилия натяжения в ременной передаче воспринимаются через втулку корпусом и не передаются фрикционному валу 9, с которым шкив связан фланцем 10.

На приводном валу 9 смонтирована двусторонняя фрикционная дисковая муфта, при помощи которой осуществляются пуск, останов и изменение направления вращения шпинделя при включенном электродвигателе.

Корпус муфты состоит из двух не связанных между собой половин: левой—11 и правой—12. Заодно с левой половиной корпуса муфты выполнена двухвенцовая шестерня с числом зубьев Z = 56 и Z = 51, сообщающая прямой ход шпинделю; заодно с правой половиной корпуса муфты выполнена шестерня Z = 50, сообщающая шпинделю обратный ход.

Обе половины корпуса муфты посажены на вал свободно и разгружены кольцами 13 и 14, имеющими шлицевые отверстия. Кольца смонтированы на шлицевой части вала 9 таким образом, что кольца 13 повернуты в кольцевых проточках вала по отношению к кольцам 14 на ширину шлица и удерживаются в этом положении штифтом 15.

Обе половины муфты соединяются с валом при помощи фрикционных дисков. На шлицевую часть вала надеты тонкие стальные диски двух типов, чередующиеся между собой. Одни из них сидят на валу 9 с зазором и входят выступами по наружному диаметру в прорезь корпуса, другие, наоборот, имеют шлицевое соединение с валом и свободно входят в корпус. При сжатии тех и других дисков возникающая между ними сила трения приводит во вращение левую — 11 или правую — 12 части муфты и через шестерни Z = 56, Z = 51 или Z = 50 — механизм коробки скоростей и весь механизм станка.

Левая и правая части муфты включаются нажимом на их диски нажимных гаек 16, навинченных на кольцо 17. Кольцо 17 соединено шпилькой с тягой 18, свободно передвигающейся внутри пустотелого вала 9. На правом конце тяги имеется паз, в который входит ушко коромысла 19. Муфта переключения 20, перемещаясь в ту или другую сторону, наклоняет коромысло, которое, поворачиваясь на оси, ушком передвигает тягу, а вместе с ней и кольцо 17 с нажимными гайками 16.

При среднем положении кольца 17 фрикционная муфта выключена. Включение и выключение муфты производится при помощи двух рукояток 1 (фиг. 7), из которых одна расположена у коробки подач, а другая — с правой стороны фартука. Для включения муфты пользуются одной из этих рукояток, в зависимости от места нахождения работающего у станка. От валика переключения 2 через рычажный механизм и шестерню 21 (фиг. 7) движение сообщается рейке 22 (фиг. 6. 7). На левом конце рейки укреплена вилка 23, которая перемещает муфту переключения 20.

Сила нажатия на диски регулируется изменением расстояния между торцем нажимной гайки 16 и дисками (фиг. 5). Чем меньше расстояние, тем сильнее нажатие, тем большую мощность передает муфта.

В случае буксования муфты на рабочем ходу (провертывания дисков относительно друг друга во включенном положении) фрикционная муфта должна быть немедленно отрегулирована, так как от трения диски сильно нагреваются, и нормальная работа станка нарушается (способ регулирования муфты см. стр. 49).

Одновременно с выключением фрикционной муфты происходит торможение шпинделя. Механизм тормозного устройства помещен внутри коробки скоростей. Диск 24 (фиг. 5, 6), закрепленный на валу перебора, охвачен тормозной лентой 57, один конец которой прикреплен к регулировочному винту 26, другой — к рычагу 25. Рычаг, отклоняясь под действием уступа рейки, натягивает или ослабляет тормозную ленту, производя быстрое торможение вала перебора и шпинделя.

Шпиндель станка 27 (фиг. 5) — стальной, пустотелый: передняя конусная шейка шпинделя вращается в регулируемом биметаллическом подшипнике, получающем принудительную смазку от специального плунжерного насоса; задняя шейка шпинделя вращается в ролико-конусном подшипнике. Осевая нагрузка на шпиндель воспринимается упорным шарикоподшипником, находящимся у задней опоры шпинделя. На выступающей задней части шпинделя нарезана резьба для закрепления пневматического цилиндра при применении пневматического патрона.

Изменение чисел оборотов шпинделя производится двумя рукоятками 28 и 29 с передней стороны корпуса коробки скоростей.

При помощи рукоятки 28 переключаются трехвенцовая шестерня 30 и двухвенцовая 31 (фиг. 5); при этом осуществляются шесть различных комбинаций сцепления этих шестерен.

При круговом вращении рукоятки 28 сухарь, укрепленный в торце шестерни 32 (фиг. 4), скользя по вертикальному пазу вилки 33, принуждает ее, а вместе с ней и трехвенцовую шестерню, совершать продольное перемещение в ту и другую сторону. Одновременно диск 34, вращаясь, обкатывает своей замкнутой, неравно удаленной от центра канавкой ролик двухплечевого рычага 35, принуждая последний повертываться относительно оси 1 (фиг. 6). При этом сухарь, укрепленный на большом плече рычага, скользя по пазу вилки, перемещает ее, а вместе с ней и двухвенцовую шестерню 31 вдоль оси. За один полный оборот рукоятки 28 двухвенцовая шестерня 31 переходит из одного крайнего положения в другое и снова возвращается в прежнее, в то время как трехвенцовая шестерня устанавливается в три разных положения за пол-оборота рукоятки.

Таким образом за один оборот рукоятки 28 шпинделю может быть сообщено шесть различных скоростей — от 600 до 190 об/мин.

Соответствующим перемещением шестерен перебора можно уменьшить скорости шпинделя в 4- и 16 раз, а число их увеличить в три раза — до 18.

Перемещение шестерен перебора 36 и 37 (фиг. 5) производится при помощи рукоятки 29.

На конце длинного валика укреплен сектор 38 (фиг. 6), который, поворачиваясь, вначале ©ходит пальцем 39 в прорезь планки 41, прикрепленной к вилке 42, и передвигает шестерню 37. При дальнейшем повороте сектора палец 39 выходит из прорези планки 41, второй же палец 40 входит в прорезь другой планки 43, прикрепленной к вилке 44 и перемещает шестерню 36.

Перемещающиеся шестерни: устанавливаются в нужное положение фиксацией переключающих вилок, осуществляемой западанием шарика в проточку под действием пружины. Надежность фиксации регулируется стаканчиком 45.

Гитара

Гитара служит для закрепления, сменных зубчатых колес, передающих движение от коробки скоростей механизму подач. Одновременно соответствующей установкой гитары осуществляется реверсирование направления вращения механизма подач при нарезании левых резьб.

Почти все стандартные метрические, дюймовые, модульные и питчевые резьбы, а также подачи при обтачивании можно получить двумя парами сменных шестерен. При этом при обтачивании и нарезании метрических и дюймовых резьб применяются зубчатые колеса Z-42 и Z-100, при нарезании модульных и питчевых резьб — зубчатые колеса Z-32 и Z-97.

Сменные зубчатые колеса выполнены двухвенцовыми, одно из них—«а» с венцами Z-42 и Z-32, другое — «в» с венцами Z-100 и Z-97.

Таким образом при переходе с метрической резьбы на нарезание модульной настройка гитары сводится к перевертыванию сметных шестерен «а» и «в» (фиг. 9) и соответствующему передвижению промежуточной шестерни 3.

Гитара повертывается относительно оси коробки подач и закрепляется в нужном положении гайкой 5.

При обтачивании и нарезании правых резьб движение от шестерни «а» к шестерне «в» передается через две промежуточные шестерни 2 и 3, при нарезании левых резьб — только через одну промежуточную шестерню 3.

Гитара защищена кожухом с отъемной крышкой для быстрой перестановки сменных шестерен.

Коробка подач (обратимая)

Коробка подач токарного станка ДИП-200 (1д62м)

Коробка подач токарного станка ДИП-200. Смотреть в увеличенном масштабе

Назначение коробки подач - изменять скорости вращения ходового винта и ходового вала, чем достигается перемещение суппорта с выбранной скоростью в продольном и поперечном направлениях.

Конструкция механизма коробки подач (фиг. 10) позволяет получить переключением шестерен большое количество различных видов резьб и подач.

Переключение шестерен производится рукоятками, расположенными на крышке коробки подач; при этом шестерни 15 и 20 (фиг. 10) сблокированы и переключаются одной рукояткой А. При переводе рукоятки А влево на положение «метрическая резьба» шестерня 15 ставится в левое положение, а шестерня 20 — в правое. Тогда движение с валика 9 передается через шестерни 15, 17 конусу, откуда через накидную шестерню 13 и шестерню 14 — валу 10, а затем через шестерни 18, 19, 20, вал 12 и механизм умножения — на ходовой винт либо на ходовой валик.

При переводе рукоятки А вправо на положение «резьба дюймовая» шестерня 15, перемещаясь вправо, входит в зацепление с шестеренчатой муфтой 16. Одновременно шестерня 20 перемещается влево, входит в зацепление с шестерней 21. В этом случае движение передается по цепи: вал 9 — вал 10 и далее через накидную шестерню—конус—валу 11; затем через шестерни 21, 20 — валу 12, от которого тем же порядком, что и в 1-м случае, — на ходовой винт либо ходовой валик.

Переключение зубчатых колес 22 и 23 механизма умножения производится соответственно рукоятками Б и В.

Изменения шага в зависимости от положения шестерен механизма умножения приведены в табл. 1.

Суппорт

Суппорт предназначен для закрепления и подачи режущего инструмента. Состоит он из четырех основных частей: каретки (нижних салазок) 1, нижней части суппорта 2, средней части суппорта (поворотной) 3 и верхней части суппорта (верхних салазок) 4 (фиг. 12).

Каретка 1 перемещается в продольном направлении по направляющим станины как механически (от ходового винта или ходового валика), так и вручную (при помощи маховичка, расположенного на фартуке).

Нижняя часть суппорта 2 перемещается по направляющим каретки в поперечном направлении как механически, так и вручную. Механический привод осуществляется от фартука через шестерни 20 и 21 (смонтированные в фартуке и каретке) на поперечный винт каретки 5; ручное перемещение — посредством рукоятки 6, укрепленной да конце винта 5.

Средняя часть суппорта 3 может поворачиваться относительно нижней части суппорта в обе стороны на 45° и закрепляться в нужном положении двумя болтами 7 и гайками 8. Поворот суппорта производится при обтачивании конусов деталей, закрепленных в патроне или в конусе шпинделя.

Верхняя часть суппорта 4, несущая на себе резцовую головку 12, имеет только ручное перемещение по направляющим средней части суппорта 3.

Перемещение осуществляется при помощи рукоятки 9, через винт 10 и гайку 11.

Таким образом, благодаря возможности независимого перемещения каждой из основных частей, режущему инструменту могут быть сообщены продольное, поперечное и комбинированное движения, а также движение под углом для точения на конус. Гайка ходового винта нижней части (поперечного) суппорта сделана разрезной. Между двумя ее половинами 13 и 14 входит клин 15. При помощи винта 16, втягивая клин 15 кверху, можно раздвинуть обе части я тем самым выбрать зазор между нитками гайки и винта, т. е. ликвидировать «мертвый ход» винта, возникающий в результате износа гайки.

Плавность хода каретки зависит от плотности прилегания планок 17 и 18 к нижним направляющим станины.

Плавность хода нижней и верхней частей суппорта регулируется подтяжкой клиньев 19 и 23.

Фартук

Фартук предназначен для передачи движения от ходового винта или ходового валика каретке и суппорту.

Блокирующий механизм фартука препятствует одновременному включению ходового винта и ходового валика. Этот механизм устроен следующим образом: на валике 1 (фиг. 11) рукоятки включения гайки ходового винта 2 укреплен рычаг 3, выступ которого входит в прорезь рычага 4, сидящего на валике 5, включающего продольную и поперечную подачи.

При включении гайки ходового винта выступ рычага 3 войдет в прорезь рычага 4 и сделает невозможным включение продольной и поперечной подач.

При включении же продольной или поперечной подачи рычаг 4 передвигается по валику 5, и прорезь, имеющаяся в нем, сдвигается по отношению к выступу рычага 3. При попытке включить гайку ходового винта выступ упрется в рычаг 4 и не даст возможности включить ее до тех пор, пока не будет выключена продольная или поперечная подача.

В левой части фартука помещен реверсивный механизм для изменения направления движения суппорта при обточке.

Кроме того, фартук снабжен механизмом падающего червяка, автоматически выключающего подачу при работе с неподвижным упором, укрепленным на рейке станка. Одновременно этот механизм предохраняет станок от поломки при перегрузке.

Падающий червяк работает следующим образом: от ходового валика через шестерни и шарнир 6 движение передается валику, 7, который свободно вращается в бронзовых втулках 3 четырехзаходного червяка 9, правый конец которого снабжен винтовыми кулачками. На шлицевую часть валика 7 посажена муфта 10 с такими же кулачками, как у червяка. Под воздействием пружины 11 муфта 10 своими кулачками зацепляется за кулачки червяка, передавая, таким образом, ему движение от валика 7. Натяжение пружины 11 регулируется гайкой 12. Кронштейн 13, поддерживающий червяк 9, может поворачиваться вокруг оси 14. В поднятом положении кронштейн 13 удерживается планкой 15, прикрепленной к кронштейну и опирающейся на рычаг 16.

При поднятом положении кронштейна 13 червяк 9 сцеплен с червячной шестерней 18. Если суппорт встречает преувеличенное сопротивление (упор или слишком большое усилие резания), не рассчитанное на отрегулированное нажатие пружины 11, то сила нажатия пружины 11 на муфту 10 окажется недостаточной для вращения червяка. Валик 7, продолжая вращаться и передавая это вращение муфте 10, заставит последнюю отжиматься от кулачков червяка 9.

Отжимаясь, муфта 10 будет поворачивать рычаг 16 вправо и выведем его из под опирающейся на него планки 15. Тогда ничем не поддерживаемый кронштейн 13 вместе с валиком 7 и червяком 9 наклонится вниз под влиянием собственного веса и давления на планку 15 пальца 17 и выведет червяк из зацепления с червячной шестерней 18.

Включение зацепления червяка с червячной шестерней 18 осуществляется при помощи рукоятки 19, расположенной на передней стенке фартука.

Задняя бабка

Заднюю бабку можно вручную передвигать вдоль станины по малой призматической направляющей и закрепить в нужном положении при помощи, планки 3 и двух болтов 13 (фиг. 8).

Для точения на конус предусмотрена возможность поперечного перемещения корпуса задней бабки 1 по мостику 2 вперед и назад от линии центров. Это перемещение осуществляется при помощи винтов 12 и гайки 11. Возврат задней бабки на линию центров производится совмещением в одной плоскости платиков «К» корпуса и мостика. Совмещение платиков определяется наощупь.

Продольное перемещение пиноли 5 производится маховичком 8 при помощи винта 6 и гайки 7. В нужном положение пиноль крепится двумя зажимными втулками 9 и 10, которые стягиваются рукояткой 4.

Для выталкивания центра из гнезда пиноли последний затягивают в корпус бабки до упора, конец винта выжимает центр.

Охлаждение режущего инструмента

Для охлаждения рабочего инструмента на станке имеется шестеренчатый насос 1 (фиг. 15), подающий охлаждающую жидкость из резервуара 2, подвешенного под корытом станка, по трубопроводу 3 к резцу.

Насос приводится в действие ременной передачей от приводного шкива (фиг. 15) коробки скоростей. Производительность насоса — 12 литров в минуту.

Читайте также: Электрооборудование станка ДИП-200

Читайте также: Заводы производители токарных станков

Технические данные и характеристики станка ДИП-200 (1д62м)

| Наименование параметра | ДИП-200 (1д62м) |

1А62 | 1К62 |

|---|---|---|---|

| Основные параметры | |||

| Класс точности по ГОСТ 8-82 | Н | Н | Н |

| Наибольший диаметр заготовки, обрабатываемой над станиной, мм | 410 | 400 | 400 |

| Наибольший диаметр заготовки, обрабатываемой над суппортом, мм | 210 | 210 | 220 |

| Наибольшая длина заготовки, обрабатываемой в центрах (РМЦ), мм | 750, 1000, 1500 | 750, 1000, 1500 | 710, 1000, 1400 |

| Наибольшая длина обточки, мм | 650, 900, 1400 | 650, 900, 1400 | |

| Наибольшее расстояние от оси центров до до кромки резцедержателя, мм | 228 | 228 | 240 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 23 | 25 | 25 |

| Наибольшее сечение державки резца, мм | 25 х 25 | 25 х 25 | 25 х 25 |

| Наибольшая масса заготовки, обрабатываемой в патроне, кг | 500 | ||

| Наибольшая масса заготовки, обрабатываемой в центрах, кг | 1500 | ||

| Шпиндель | |||

| Диаметр сквозного отверстия в шпинделе, мм | 38 | 36 | 47 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 37 | 38 | 45 |

| Число ступеней частот прямого вращения шпинделя | 18 | 21 | 24 |

| Частота вращения шпинделя в прямом направлении, об/мин | 11,5..600 | 11,5..1200 | 12,5..2000 |

| Число ступеней частот обратного вращения шпинделя | 9 | 12 | 12 |

| Частота вращения шпинделя в обратном направлении, об/мин | 18..760 | 18..1520 | 19..2420 |

| Размер внутреннего конуса в шпинделе, М | Морзе 5 | Морзе 5 | Морзе 6 |

| Конец шпинделя фланцевого | М90х6 | М90х6 | 6К по ГОСТ 12593-72 |

| Торможение шпинделя | есть | есть | есть |

| Материал шпинделя | Ст.45 | Ст.45 | |

| Суппорт. Подачи | |||

| Наибольшее перемещение продольной каретки суппорта от руки, мм | 650, 900, 1400 | 650, 900, 1400 | 640, 930, 1330 |

| Наибольшее перемещение продольной каретки суппорта по валику и по винту, мм | 650, 900, 1400 | 650, 900, 1400 | 640, 930, 1330 |

| Наибольшее перемещение поперечной каретки суппорта от руки, мм | 280 | 280 | 250 |

| Наибольшее перемещение поперечной каретки суппорта по валику и по винту, мм | 280 | 280 | 250 |

| Продольное перемещение на одно деление лимба, мм | нет | 1 | 1 |

| Поперечное перемещение на одно деление лимба, мм | 0,05 | 0,05 | 0,05 |

| Поперечное перемещение на один оборот лимба (шаг винта поперечного суппорта), мм | 5 | 5 | |

| Число ступеней продольных подач | 35 | 35 | 49 |

| Пределы рабочих подач продольных, мм/об | 0,082...1,59 | 0,082...1,59 | 0,07..4,16 |

| Число ступеней поперечных подач | 35 | 35 | 49 |

| Пределы рабочих подач поперечных, мм/об | 0,027..0,522 | 0,027..0,522 | 0,035..2,08 |

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | нет | 3,4 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | нет | 1,7 |

| Количество нарезаемых резьб метрических | 25 | 19 | 44 |

| Пределы шагов метрических резьб, мм | 1..12 | 1..12 | 1..192 |

| Количество нарезаемых резьб дюймовых | 30 | 20 | 38 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 24..2 | 24..2 | 24..2 |

| Количество нарезаемых резьб модульных | 12 | 10 | 20 |

| Пределы шагов модульных резьб, модуль | 0,25..3 | 0,5..3 | 0,5..48 |

| Количество нарезаемых резьб питчевых | 24 | 24 | 37 |

| Пределы шагов нарезаемых резьб питчевых | 96..7 | 95..7 | 96..1 |

| Выключающие упоры продольные | есть | есть | есть |

| Выключающие упоры поперечные | нет | нет | нет |

| Предохранение от перегрузки | есть | есть | есть |

| Блокировка одновременного включения продольного и поперечного движения суппорта | есть | есть | есть |

| Резьбоуказатель | нет | ||

| Наружный диаметр ходового винта, мм | 40 | 40 | |

| Шаг ходового винта, мм | 12 | 12 | |

| Диаметр ходового вала, мм | 30 | 30 | |

| Резцовые салазки | |||

| Наибольшее перемещение резцовых салазок, мм | 100 | 113 | 140 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 | |

| Перемещение резцовых салазок на один оборот лимба (шаг винта резцовых салазок), мм | 5 | 5 | |

| Наибольший угол поворота резцовых салазок, град | ±45° | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° | 1° |

| Число резцов в резцовой головке | 4 | 4 | 4 |

| Задняя бабка | |||

| Диаметр пиноли задней бабки, мм | 65 | 70 | |

| Конус отверстия в пиноли задней бабки по ГОСТ 2847-67 | Морзе 4 | Морзе 4 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 150 | 150 | 150 |

| Перемещение пиноли на одно деление лимба, мм | нет | нет | 0,05 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 | ±15 |

| Электрооборудование | |||

| Количество электродвигателей на станке | 1 | 2 | 4 |

| Электродвигатель главного привода, кВт | 4,3 | 7 | 10 |

| Электродвигатель быстрых перемещений, кВт | нет | нет | 0,8 |

| Электродвигатель гидростанции, кВт | нет | нет | 1,1 |

| Электродвигатель насоса охлаждения, кВт | нет | 0,125 | 0,125 |

| Насос охлаждения (помпа) | ПА-22 | ПА-22 | |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота) (РМЦ = 1000), мм | 2650 х 1315 х 1220 | 2650 х 1580 х 1210 | 2812 х 1166 х 1324 |

| Масса станка (РМЦ = 1000), кг | 1750 | 2105 | 2140 |

- Токарно-винторезный станок 1Д62М (ДИП-20М). Руководство по уходу и обслуживанию. Красный Пролетарий, 1949

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки., 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

Список литературы:

Полезные ссылки по теме. Дополнительная информация