1Е95 Электрооборудование станка

Электросхема станка

Сведения о производителе токарно-винторезного станка 1Е95

Разработчик и изготовитель токарно-винторезного станка 1Е95 - Алма-Атинский станкостроительный завод, основанный в 1932 году как чугунолитейный завод № 1 областного отдела легкой промышленности.

С апреля 1942 года после объединения с литейно-механическим заводом "20 лет Октября”, эвакуированным из Луганска, стал называться Алма-Атинским механическим заводом N21 им. 20-летия Октября Наркомата среднего машиностроения СССР.

В 1945 году переименован в Алма-Атинскии станкостроительный завод им. 20-летия Октября.

Завод выпускал станки токарно-винторезные: 16Д20, 16Д20П, 16Д20ПФ1, ТВ16, 16Д25, 1Д95, 1Е95, 1М95.

Станки завода Алма-Атинский станкостроительный завод им. 20-летия Октября

- 1Д95 - станок токарно-винторезный комбинированный Ø 400

- 1Е95 - станок токарно-винторезный комбинированный Ø 400

- 1М95 - станок токарно-винторезный комбинированный Ø 500

- 16Д20 - станок токарно-винторезный Ø 400

- 16Д25 - станок токарно-винторезный Ø 500

- 16Е20 - станок токарно-винторезный Ø 400

- ТВ-16 станок токарный настольный Ø 160

1Е95 станок токарно-винторезный комбинированный. Назначение и область применения

Универсальный токарно-винторезный станок 1Е95 предназначен для токарной обработки наружных и внутренних поверхностей деталей типа тел вращения разнообразного осевого профиля, в том числе для нарезания метрической, модульной, дюймовой и питчевой резьб на заготовках, устанавливаемых в центрах или патроне.

Комбинированный станок модели 1Е95 предназначен для работы в передвижных и стационарных мастерских.

Токарный станок модели 1Е95 производился с 1986 года, заменил более раннюю модель 1Д95.

Особенности конструкции и принцип работы станка 1Е95

Станок состоит из 3-х основных агрегатов:

- Токарно-фрезерного

- Сверлильного

- Заточного

Каждый агрегат имеет свой самостоятельный привод.

Благодаря наличию ряда специальных приспособлений: долбежного, вертикально и горизонтально фрезерных, заточного достигается универсальность станка. На нем можно выполнять токарные, фрезерные, сверлильные, расточные, долбежные работы и нарезание резьб: метрической, дюймовой, модульной и питчевой; а также выполнять простейшие заточные работы. Заточное приспособление рекомендуется устанавливать отдельно от станка.

Станок сертифицирован на соответствие требованиям безопасности.

Исполнение и категория размещения станков в части условий эксплуатации — УХЛ4 по ГОСТ 15150-69 (Для эксплуатации во всех климатических районах стран ближнего зарубежья в закрытых отапливаемых (охлаждаемых) и вентилируемых производственных помещениях).

Класс точности станков — Н по ГОСТ 8—82Е.

Габариты рабочего пространства станка 1Е95. Суппорт

Габариты рабочего пространства токарного станка 1е95

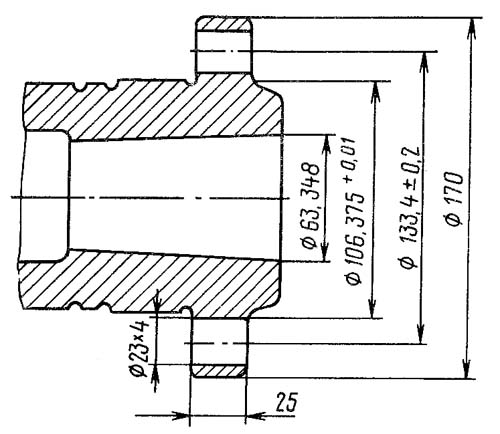

Посадочные и присоединительные базы станка 1Е95. Шпиндель

Посадочные и присоединительные базы станка 1е95

Общий вид универсального токарно-винторезного станка 1Е95. Сверлильный агрегат

Фото токарно-винторезного станка 1е95

Фото токарно-винторезного станка 1е95

Фото токарно-винторезного станка 1е95

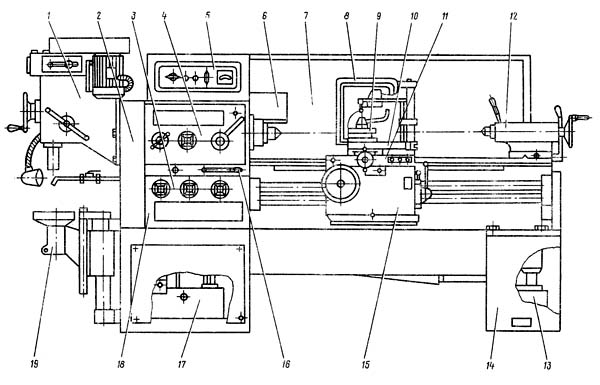

Расположение составных частей токарно-винторезного станка 1Е95

Расположение основных узлов токарно-винторезного станка 1е95

Перечень составных частей токарно-винторезного станка 1Е95

- Сверлильный агрегат - 1Е95.075.000

- Коробка передач - 1Е95.080.000

- Облицовка коробки подач - 1Е95.07I.000

- Шпиндельная бабка - 1Е95.020.000

- Электрооборудование - 1Е95.I80.000

- Ограждение патрона - АГ-3.260.000

- Защитный экран - 1Е95.270.000

- Ограждение суппорта - 1Е95.254.000

- Резцедержатель - 1Е95.040.000

- Суппорт резцедержателя - 1Е95.044.000

- Каретка - 1Е95.050.000

- Задняя бабка - 1Е95.030.000

- Охлаждение - 1Е95.251.000

- Основание - 1Е95.0I0.000

- Фартук - 16Б20П.061.000

- Дублирующая рукоятка - 1Е95.076.000

- Централизованная система смазки - 1Е95.240.000

- Коробка подач - 16Б20П.070.000

- Стол сверлильного агрегата - 1Е95.055.000

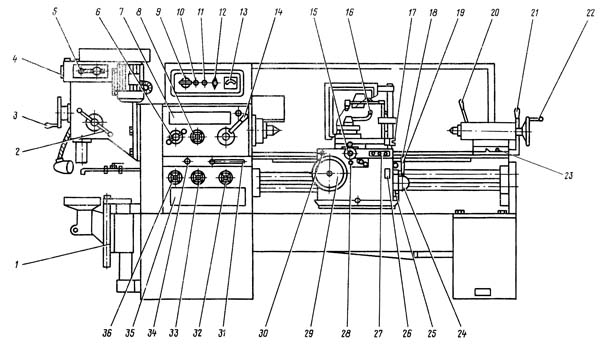

Расположение органов управления токарно-винторезным станком 1Е95

Расположение органов управления токарно-винторезным станком 1е95

Перечень органов управления токарно-винторезного станка 1Е95

- Винт подъема стола сверлильного агрегата

- Рукоятка ручной ускоренной подачи сверлильного агрегата

- Маховичок ручного перемещения шпинделя сверлильного агрегата

- Табличка чисел оборотов шпинделя сверлильного агрегата

- Рукоятка переключения скоростей вращения шпинделя сверлильного агрегата

- Рукоятки установки чисел оборотов шпинделя

- Таблица выбора подач и чисел оборотов

- Рукоятка установки правой и левой резьб и подачи

- Вводный выключатель

- Сигнальная лампа (указатель включения электропитания)

- Кнопка нулевой защиты

- Рукоятка включения насоса охлаждения

- Указатель нагрузки главного привода станка

- Рукоятки установки чисел оборотов шпинделя

- Отсчетный лимб с символом цены деления

- Рукоятка поворота и крепленая резцовой головки

- Рукоятка ручного перемещения резцовых салазок

- Кнопка включения быстрых ходов каретки и суппорта

- Рукоятка управления ходами каретки и суппорта

- Рукоятка крепления пиноли задней бабки

- Рукоятка крепления задней бабки к станине

- Маховичок перемещения пиноли задней бабки

- Винт поперечного перемещения задней бабки

- Рукоятка включения гайки ходового винта

- Защелка включения фартука

- Табличка с символами включения гайки ходового винта

- Кнопочная станция включения, реверсирования и выключения главного привода

- Рукоятка ручной поперечной подачи суппорта

- Маховичок ручного перемещения каретки

- Кнопка подачи масла для смазки поперечных салазок я прижимных планок

- Рукоятка управления электродвигателем главного привода

- Рукоятка установки величины подачи или резьбы

- Рукоятка установки вида работ (подача и тип нарезаемой резьбы)

- Аварийный выключатель

- Табличка символов для выбора вида резьбы

- Рукоятка установки величины подачи или резьбы

Электрооборудование токарно-винторезного станка 1Е95. 1986 год

Основные технические данные токарно-винторезного станка 1Е95

Питание цепей электрооборудования осуществляется следующими напряжениями:

Питание станка осуществляется от сети трехфазного переменного тока напряжением 380 В, частотой 50 Гц. Качество электроэнергии должно соответствовать ГОСТ 13109-97

- Цепи питания электродвигателей, трансформаторов ~380 В, 50 Гц;

- Цепи управления переменного тока ~110 В, 50 Гц;

- Цепи освещения ~24 В, 50 Гц;

- Цепи сигнализации ~22 В, 50 Гц;

На станке установлено 3 трехфазных асинхронных короткозамкнутых электродвигателя:

- М1 - Электродвигатель вращения шпинделя, 5,5 кВт, 1500 об/мин

- М2 - Электродвигатель электронасоса охлаждения ПА-22, 0,125 кВт, 3000 об/мин

- М3 - Электродвигатель ускоренного перемещения, 0,55 кВт, 3600 об/мин

- М5 - Электродвигатель заточного приспособления, 0,75 кВт, 3000 об/мин

- М6 - Электродвигатель сверлильного приспособления, 1,1 кВт, 1000 об/мин

- М8 - Электродвигатель шлифовальное приспособления, 0,27 кВт, 3000 об/мин

Электрическая схема токарно-винторезного станка 1Е95

Электрическая схема токарно-винторезного станка 1е95

Схема электрическая токарно-винторезного станка 1Е95. Смотреть в увеличенном масштабе

Размещение электрооборудование на станке 1Е95

Принципиальная электросхема и схемы соединений станков приведены на рис. 33, 34, 35.

Рабочие места освещаются светильниками с гибкой стойкой с лампами на 40 и 25 Вт, смонтированными на каретке и корпусе сверлильной головки.

В рукоятку фартука встроен выключатель SQ7 для управления электродвигателем быстрого перемещения каретки и суппорта.

На каретке установлены кнопки для пуска, реверсе, останова и торможения электродвигателя главного привода.

Между коробкой скоростей и коробкой подач расположена дублирующая рукоятка управления электродвигателем главного привода.

Для управления электродвигателем сверлильного агрегата служит пакетный переключатель QS3 на сверлильной головке.

Управление электродвигателем заточного приспособления осуществляется переключателем QS2, а шлифовального - переключателем QS4. Насос охлаждения включается переключателем QS1.

Шкаф управления установлен на кронштейнах на задней стороне шпиндельной бабки.

Ввод питающих проводов осуществляется через отверстие в днище шкафа управления проводом марки ПГВ сечением 4 мм² (черный цвет - для линейных проводов и зелено-желтый для проводов заземления).

На рис. 36 показаны следующие органы управления:

- трехфазный автоматический выключатель QF для подключения (отключения) станка к питающей сети;

- сигнальная лампа HL1 с линзой белого цвета, показывающая включенное состояние вводного выключателя;

- кнопка SB5 для включения пускателя нулевой защиты;

- переключатель QS1 насоса охлаждения;

- перегрузочный амперметр РА, измеряющий нагрузку главного привода;

- кнопка SB1 аварийного останова всех электродвигателей.

Работа электросхемы станка 1Е95 при первоначальном пуске

При первоначальном пуске внешним осмотром проверьте надежность заземления и качество монтажа электрооборудования.

После осмотра на клеммных наборах в шкафу управления отключите провода питания всех электродвигателей. Подключите станок к цеховой сета вводным автоматом QF. Проверьте действие блокирующих устройств (кожухи сменных зубчатых колес и ограждения патрона). С помощью кнопок и рукояток управления проверьте четкость срабатывания магнитных пускателей. После этого провода питания электродвигателей подключите на свои места. Проверьте правильность вращения электродвигателей. При правильном подключении станка к питающей сети после включения насоса охлаждения охлаждающая жидкость вытекает из сопла системы.

Убедившись в правильности вращения электродвигателей, можно приступать к опробованию станка в работе.

Перед началом работы убедитесь, что дверца шкафа управления закрыта (нормальное положение выключателя SQ6). Это значит, что деблокирующий переключатель SA3 находится в положении символа "Дверца закрыта".

Включение вводного автомата возможно только при наличии напряжения в сети, а включение электродвигателя главного привода - только при закрытой дверце электрошкафа, кожуха сменных зубчатых колес и кожуха токарного патрона.

Нажатием на кнопку SB5 (7-28) на пульте шкафа включается катушка пускателя КА5 (3-32) нулевой защиты. После этого можно включить электродвигатель насоса охлаждения (кнопка выключателя QS1 на пульте шкафа управления).

Управление шпинделем токарного агрегата осуществляется из двух независимых пунктов 1П и 2П. Пункт 1П расположен на каретке с рабочей стороны и представляет собой набор из трех кнопок типа KME-IIII, смонтированных на одной панели (две кнопки пусковые и одна стоповая). При нажатии на пусковые кнопки SB3 (17-18) или SB4 (21-22) включаются соответственно пускатели KA1 (3-24) ИЛИ КА2 (3-25), которые становятся на самопитание -KA1 (17-18), КА2 (21-22).

Соответственно получаем прямое или обратное вращение шпинделя. Останов электродвигателя главного привода происходит при нажатии на кнопку SB2: размыкается цепь питания пускателей KA1 или КА2 контактами 7-8. При необходимости быстрого торможения на кнопку SB2 надо нажать до упора до полной остановки шпинделя. Управление электродвигателем главного привода из пункта 2П производится дублирующей рукояткой.

При быстром торможении контакты 7-9 замыкаются при нажатии на кнопку SB2 (8-9) или при нажатии рукоятки "От себя" микропереключателем SQ3.

Включившийся пускатель КА3 подает в обмотку статора постоянный ток от выпрямителя VC (пускатели КА1, КА2 в нерабочем состоянии) и электродвигатель главного привода переходит в режим динамического торможения.

После окончания торможения не следует долго держать нажатой кнопку или рукоятку во избежание чрезмерного нагрева электродвигателя.

Торможение электродвигателя главного привода осуществляется также при полном нажатий аварийной кнопки "Все стоп" (SB1). В этом случае питание катушки пускателя торможения КАЗ осуществляется через контакты 6-9.

Взаимные блокировки, исключающие возможность одновременного включения пускателей KA1, KA2, КАЗ, осуществляются в схеме нормально замкнутыми контактами этих пускателей (9-10, 10-11, 18-24, 22-25, 12-13).

Обслуживание электросхемы токарно-винторезного станка 1Е95

Электросхема имеет блокировку, отключающую главный вводный автомат при открывания дверей шкафа управления. Блокировкой предусмотрен также останов электродвигателя главного привода при открывании кожуха защиты патрона или кожуха сменных зубчатых колес.

Необходимо помнить, что при отключенном вводном автомате в шкафу управления верхние клеммы автоматического выключателя находятся под напряжением питающей сети.

Для осмотра и ремонта электроаппаратуры под напряжением в схеме предусмотрен деблокирующий переключатель SA3, которым пользуются только электрики, допущенные к производству таких работ. При этом переключатель устанавливается в положение "Дверца открыта", после чего можно включить вводной автоматический выключатель QF и приступить к ремонтным работам.

По окончании осмотра или ремонтных работ переключатель SA3 должен быть поставлен в прежнее положение "Дверца закрыта", иначе закрывание дверец шкафа будет сопровождаться самопроизвольным отключением вводного автомата.

Для контроля наличия напряжения между любым из трех линейных проводов и шиной заземления служит мигающий индикатор напряжения ИН, установленный в шкафу управления. Он работает только при открытой дверце шкафа и показывает включенное состояние вводного автомата, а также контролирует состояние главных контактов при его отключении. Пульсирующее мигание индикатора (красный цвет) обращает внимание обслуживающего персонала на наличие напряжения хотя бы в одной из фаз.

При обслуживании электрооборудования необходимо периодически проверять состояние пусковой и релейной аппаратуры. Все детали электроаппаратов должны содержаться в чистоте. Нагар на контактах удаляется шлифовальной бумагой или напильником.

Во избежание появления ржавчины на поверхностях стыков, в электромагните, подвижных и неподвижных частях, нужно периодически смазывать их машинным маслом с последующим обязательным протиранием сухой тряпкой. При осмотрах релейной аппаратуры особое внимание следует обращать на надежность замыкания и размыкания контактных мостиков. Профилактический осмотр автоматических выключателей необходимо производить не реже одного раза в шесть месяцев, а также после каждого отключения при коротком замыкания.

Перечень элементов токарно-винторезного станка 16Б25ПСп

Перечень элементов токарно-винторезного станка 16Б25ПСп. Смотреть в увеличенном масштабе

Схема расположения электрооборудования на токарно-винторезном станке 1Е95

Расположение электрооборудования на токарно-винторезном станке 1е95

Перечень элементов токарно-винторезного станка 16Б25ПСп. Смотреть в увеличенном масштабе

Читайте также: Производители токарных станков в России

Токарно-винторезный универсальный станок 1е95. Видеоролик.

Технические характеристики станка 1Е95

| Наименование параметра | 1М95 | 1Д95 | 1Е95 |

|---|---|---|---|

| Основные параметры | |||

| Класс точности по ГОСТ 8-82 | Н | Н | Н |

| Наибольший диаметр заготовки над станиной, мм | 500 | 400 | 400 |

| Наибольший диаметр заготовки над выемкой станины (по заказу), мм | - | 550 | 570 |

| Наибольший диаметр заготовки над суппортом, мм | 420 | 210 | 210 |

| Высота центров над направляющими станины, мм | 235..355 | 210 | 210 |

| Высота оси шпинделя над суппорт-столом, мм | 125..245 | ||

| Наибольшая длина заготовки (РМЦ), мм | 1000 | 1000 | 1000 |

| Наибольшая длина обтачивания, мм | 820 | 950 | 950 |

| Наибольшая масса заготовки в патроне, кг | |||

| Наибольшая масса заготовки в центрах, кг | 100 | ||

| Передняя бабка | |||

| Наибольшее вертикальное перемещение передней бабки, мм | 120 | нет | нет |

| Шпиндель | |||

| Диаметр сквозного отверстия в шпинделе, мм | 35 | 52 | 52 |

| Наибольший диаметр прутка, мм | 32 | 50 | 50 |

| Число ступеней частот прямого вращения шпинделя | 12 | 16 | 16 |

| Частота прямого вращения шпинделя, об/мин | 28..1250 | 16..1250 | 20..1600 |

| Число ступеней частот обратного вращения шпинделя | 12 | 16 | 16 |

| Частота обратного вращения шпинделя, об/мин | 28..1250 | 16..1250 | 20..1600 |

| Размер внутреннего конуса в шпинделе | №5 | Морзе 6 | Морзе 6 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К | |

| Торможение шпинделя | нет | Электрическое | Электрическое |

| Суппорт-стол. Подачи | |||

| Размеры рабочей поверхности стола, мм | 280 х 700 | ||

| Наибольшее продольное перемещение каретки суппорта, мм | 820 | 950 | 950 |

| Наибольшее поперечное перемещение суппорта, мм | 320 | 300 | 275 |

| Наибольшее поперечное перемещение верхнего суппорта (резцовые салазки), мм | 110 | 100 | 130 |

| Число ступеней продольных/ поперечных подач | 24/ 24 | 16/ 16 | 48/ 48 |

| Пределы скорости продольных подач, мм/об | 0,13..1,87 | 0,0028..0,078 | 0,03..4,21 |

| Пределы скорости поперечных подач, мм/об | 0,072..1,016 | 0,0014..0,039 | 0,015..2,1 |

| Скорость быстрых перемещений суппорта, продольных/ поперечных, м/мин | нет | 4/ 2 | 4/ 2 |

| Продольное перемещение на одно деление лимба, мм | 1,0 | ||

| Продольное перемещение на одно деление нониуса, мм | |||

| Поперечное перемещение суппорта на одно деление лимба, мм | 0,05 | ||

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 | 0,05 |

| Количество нарезаемых резьб метрических | 23 | 18 | 26 |

| Пределы шагов нарезаемых резьб метрических, мм | 1..12 | 0,5..14 | 0,5..56 |

| Количество нарезаемых резьб дюймовых | 24 | 35 | 39 |

| Пределы шагов нарезаемых резьб дюймовых | 3..28 | 60..3,5 | 56..0,5 |

| Количество нарезаемых резьб модульных | 13 | 18 | 22 |

| Пределы шагов нарезаемых резьб модульных | 0,25..35 | 0,5..7 | 0,5..28 |

| Количество нарезаемых резьб питчевых | 24 | 35 | 32 |

| Пределы шагов нарезаемых резьб питчевых | 8..112 | 56..2,0 | |

| Предохранитель от перегрузки | есть | ||

| Блокировка продольных и поперечных подач | есть | ||

| Выключающие продольные упоры | нет | ||

| Шероховатость поверхности заготовки из конструкционной стали при чистовом обтачивании, мкм, не более | Ra 2.0 | ||

| Задняя бабка | |||

| Наибольшая длина перемещения задней бабки вдоль станины, мм | 820 | ||

| Наибольшая длина вертикального перемещения задней бабки, мм | 120 | нет | нет |

| Наибольшая длина перемещения пиноли задней бабки, мм | 165 | 120 | 120 |

| Наибольшее перемещение задней бабки, мм | ±20 | ||

| Размер внутреннего конуса | №4 | Морзе 4 | Морзе 5 |

| Сверлильный агрегат | |||

| Наибольший диаметр сверления, мм | 25 | 25 | |

| Наибольший ход шпинделя, мм | 80 | 80 | |

| Вылет оси сверлильного шпинделя, мм | 210 | 210 | |

| Диаметр сверлильного стола, мм | 320 | 280 х 280 | |

| Вертикальное перемещение сверлильного стола, мм | 465 | ||

| Размер внутреннего конуса сверлильного шпинделя | №3 | Морзе 3 | |

| Расстояние от конца шпинделя до сверлильного стола, мм | 40..540 | 400 | |

| Количество скоростей шпинделя | 6 | ||

| Частота прямого вращения шпинделя, об/мин | 11..78 | ||

| Вертикально-фрезерная головка | |||

| Вылет оси шпинделя фрезерной головки, мм | 380 | ||

| Расстояние от конца шпинделя до суппорт-стола, мм | 120..240 | ||

| Наибольшее продольное перемещение суппорт-стола, мм | 320 | ||

| Размер внутреннего конуса фрезерной головки | №3 | ||

| Шлифовальное приспособление | |||

| Диаметр шлифуемой заготовки при наружном шлифовании , мм | 25..210 | 20..210 | |

| Диаметр шлифуемой заготовки при внутреннем шлифовании , мм | 30..300 | 30..300 | |

| Частота вращения шпинделя при наружном шлифовании , мм | 4400 | 4400 | |

| Частота вращения шпинделя при внутреннем шлифовании , мм | 11000 | 11000 | |

| Долбежное приспособление | |||

| Длина хода долбяка, мм | 100 | ||

| Вылет суппорта долбяка, мм | 310 | ||

| Наибольшая высота долбления, мм | 80 | ||

| Наибольшая длина долбления, мм | 280 | ||

| Наибольшая ширина хода долбления, мм | 320 | ||

| Электрооборудование | |||

| Количество электродвигателей на станке | 4 | 6 | |

| Электродвигатель главного привода, кВт | 4 | 4 | 5,5 |

| Электродвигатель привода ускоренных перемещений, кВт | - | 0,4 | 0,55 |

| Электродвигатель привода сверлильного агрегата, кВт | 1,1 | 1,1 | 1,1 |

| Электродвигатель заточного приспособления , кВт | 0,8 | 0,75 | 0,75 |

| Электродвигатель шлифовального приспособления , кВт | - | 0,27 | 0,27 |

| Электродвигатель насоса охлаждения, кВт | 0,12 | 0,125 | 0,125 |

| Суммарная мощность, кВт | |||

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота) (РМЦ 1000), мм | 2750 х 1255 х 1670 | 3000 х 1200 х 1610 | 3000 х 1200 х 1640 |

| Масса станка (РМЦ 1000), кг | 2170 | 2030 | 2475 |

- Станки токарно-комбинированные 1Е95, 1Е95Г. Руководство по эксплуатации 1Е95.00.000 РЭ, 1986

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки, 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Локтева С.Е. Станки с программным управлением, 1986

- Модзелевский А. А., и др. Токарные станки, 1973

- Пекелис Г. Д., Гельберг Б.Т. Технология ремонта металлорежущих станков, 1970

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки. Дополнительная информация

1Е95, 1Е95Г станок токарно-винторезный, 1986 г: - паспорт, (pdf) 28,9 Мб, Скачать

1Е95, 1Е95Г станок токарно-винторезный, 1986 г: - паспорт, (pdf) 28,9 Мб, Скачать