2А620, 2А622 Электрооборудование станка

Электросхема станка

Сведения о производителе горизонтально-расточного станка 2А620

Производитель горизонтально-расточных станков 2А620, 2А620-1 Ленинградский станкостроительный завод им. Свердлова, основанный в 1868 году.

Горизонтально-расточные станки 2А620 заменили устаревшие станки моделей 2620.

Станки производства Ленинградского станкостроительного завода им. Свердлова

- 2А470 - станок координатно-расточной двухстоечный особо высокой точности, 1400 х 2240

- 2А614 - станок горизонтально-расточной универсальный, Ø 80

- 2А620 - станок горизонтально-расточной универсальный, Ø 90

- 2А620Ф1 - станок горизонтально-расточной с УЦИ, Ø 90

- 2А620Ф2 - станок горизонтально-расточной с ЧПУ, Ø 90

- 2А622 - станок горизонтально-расточной универсальный, Ø 110

- 2А622Ф1 - станок горизонтально-расточной универсальный, Ø 110

- 2А622Ф2 - станок горизонтально-расточной с ЧПУ, Ø 110

- 2А622Ф4 - станок горизонтально-расточной с ЧПУ, Ø 110

- 2А656Ф11, 2А656РФ11 - станок горизонтально-расточной тяжелый универсальный с подвижной стойкой, Ø 160

- 2В460 - станок координатно-расточной двухстоечный, 1000 х 1600

- 2В622Ф4 - станок горизонтально-расточной с ЧПУ, Ø 125

- 2Е460 - станок координатно-расточной двухстоечный, 1000 х 1600

- 2Е470 - станок координатно-расточной двухстоечный, 1400 х 2240

- 2Е656, 2Е656Р - станок горизонтально-расточной тяжелый универсальный с подвижной стойкой, Ø 160

- 262Г - станок горизонтально-расточной универсальный, Ø 85

- 2620, 2620А - станок горизонтально-расточной универсальный, Ø 90

- 2622, 2622А - станок горизонтально-расточной универсальный, Ø 110

- 2657 - станок горизонтально-расточной универсальный, Ø 150

- 6441Б - станок копировально-фрезерный горизонтальный с электронным управлением, 630 х 1200

- 6652 - станок продольно-фрезерный двухстоечный четырехшпиндельный, 1250 х 4250

2А620 Горизонтально-расточной станок c неподвижной передней стойкой и поворотным столом. Назначение, область применения

Горизонтально-расточные станки 2А620 предназначены для консольной обработки различных крупных корпусных деталей массой до 4000 кг, имеющих точные отверстия, оси которых связаны между собой точными размерами.

Станки 2А620 снабжены неподвижной передней стойкой и встроенным поворотным столом, имеющим продольное и поперечное перемещение относительно оси шпинделя.

На станках 2А620 можно производить сверление, зенкерование, растачивание и развертывание точных отверстий по точным координатам, фрезерование и нарезание резьбы.

Конструкция станков позволяет производить фрезерование по восьмиугольному контуру с двумя подачами: поперечной — стола и вертикальной — шпиндельной бабки, а также фрезерование с круговой подачей стола.

Конструктивные и эксплуатационные особенности станков:

- расточный шпиндель с твердой азотированной поверхностью в стальных закаленных втулках большой длины;

- повышенная жесткость, виброустойчивость шпинделя;

- механизированный зажим инструмента;

- шариковинтовые пары;

- закаленные токами высокой частоты боковые направляющие качения для подвижных узлов;

- специальная прецизионная опора качения поворотного стола;

- автоматический поворот стола через 90°;

- автоматический зажим и отжим подвижных узлов станка на направляющих;

- подвесной жесткий электрический пульт;

- телескопическая защита направляющих;

- электрический штурвал для точной установки подвижных узлов с чувствительностью до 0,005 мм;

- централизованная, автоматизированная смазка направляющих;

- тиристорный привод подач.

Станки 2А620 могут быть оснащены различными системами числового программного управления как отечественного, так и зарубежного производства.

Модификации горизонтально-расточного станка 2А620

Станки моделей 2А620, 2А620Ф1, 2А620Ф2 с радиальным суппортом на встроенной планшайбе с выдвижным шпинделем диаметром 90 мм отличаются большой универсальностью.

2А620, 2А620-1, 2А620Ф1-1, 2А620Ф2-1 - горизонтально-расточные станки производства станкостроительного завода "Свердлов"

2А620-2, 2А620Ф1-2 - горизонтально-расточные станки производства Чаренцаванского станкостроительного завода

- Станок модели 2А620-1 снабжен оптическим отсчетом координат.

- Станок модели 2А620Ф1-1 оснащается цифровой индикацией координат.

- Станок модели 2А620Ф2-1 оснащается системой числового программного управления.

Класс точности станков Н

В 1975 г. станкам моделей 2А620-1, 2А620Ф1-1 присвоен «Знак качества».

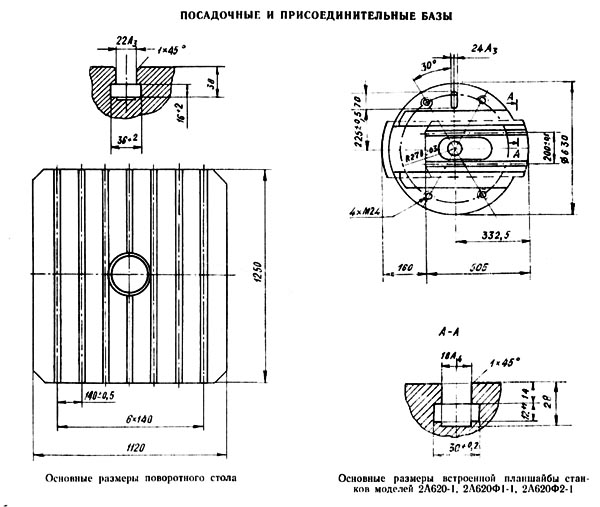

Посадочные и присоединительные базы горизонтально-расточного станка 2А620. Встроенная план-шайба

Посадочные и присоединительные базы станка 2А620

Фото горизонтально-расточного станка 2А620

Фото горизонтально-расточного станка 2а620

Фото горизонтально-расточного станка 2а620

Фото горизонтально-расточного станка 2а620

Фото горизонтально-расточного станка 2а620

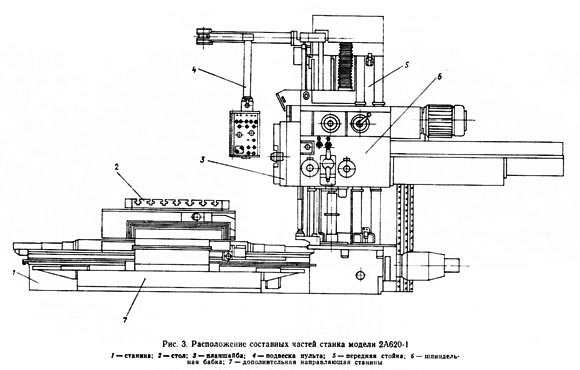

Расположение составных частей горизонтально-расточного станка 2А620

Расположение составных частей расточного станка 2а620

Перечень составных частей горизонтально-расточного станка 2А620

- станина;

- стол;

- планшайба;

- подвеска пульта;

- передняя стойка;

- шпиндельная бабка:

- дополнительная направляющая станины

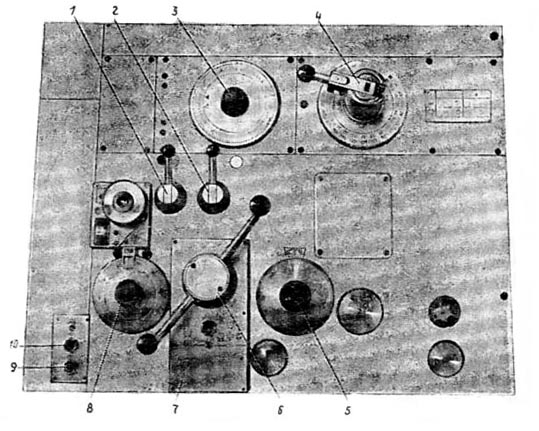

Расположение органов управления горизонтально-расточным станком 2А620

Расположение органов управления расточным станком 2а620

Перечень органов управления горизонтально-расточным станком 2А620

- рукоятка включения нарезания резьбы;

- рукоятка включения план-шайбы:

- рукоятка выбора величины подачи;

- выбор скорости вращения шпинделя;

- лимб отсчета перемещения шпинделя;

- штурвал;

- пульт штурвала;

- лимб отсчета перемещения суппорта;

- отжим инструмента;

- зажим инструмента.

Управление горизонтально-расточным станками 2А620

Нa главном пульте сосредоточены все основные пусковые органы управления. Кроме главного пульта, на станке имеются еще несколько мест оперативного управления станком:

- на шпиндельной бабке расположен механизм переключения скоростей, механизм выбора величины подачи, кнопка включения штурвала, рукоятка включения планшайбы и рукоятка, включение которой дает возможность перемещать суппорт планшайбы от штурвала при нарезании резьбы столом;

- на нижних санях столах расположен доводочный оператор на гибком шланге для тонкой установки подвижных узлов;

- на оптических отсчетных устройствах имеются кнопки включения освещения оптики.

Описание пульта управления цифровой индикации и пульта устройства числового программного управления даны по второй части руководства по эксплуатации.

Органы управления на главном пульте

Избиратель рабочего органа. Избиратель предназначен для выбора рабочего органа и представляет собой кнопочный переключатель.

При выборе органа нажимом кнопки орган, соответствующий ранее нажатой кнопке, зажимается.

При нажиме на кнопку происходит подготовка электрической схемы привода выбранного органа к включению и отжим выбранного органа.

Оператор установочных перемещений. Оператор предназначен для управления установочными перемещениями подвижных органов станка.

Оператор выполняет следующие функции:

- выбор направления и включение движения — нажатием соответствующей кнопки на рукоятке оператора;

- изменение скорости медленного установочного движения в диапазоне скорости подачи — вращением рукоятки;

- включение быстрого установочного движения с наибольшей скоростью — одновременным нажатием двух кнопок.

Переключатель непрерывного фрезерования. Переключатель имеет восемь положений и предназначен для изменения направления непрерывной подачи при фрезеровании плоскостей торцовыми фрезами. Фрезерование плоскостей торцовыми фрезами с непрерывным вращением шпинделя и непрерывной подачей способствует повышению качества обработанной поверхности.

Переключатель позволяет осуществлять фрезерование плоскости:

- горизонтальными строчками;

- вертикальными строчками;

- обходом по контуру с возможностью изменения направления подачи через 45°;

- строчками, направленными под углом 45°.

Механизм переключения скоростей

Механизм расположен на шпиндельной бабке и предназначен для выбора и переключения скорости шпинделя посредством одной рукоятки 180 (рис. 9 и 10).

Вариатор подачи

Вариатор подачи предназначен для выбора величины подачи в миллиметрах на оборот шпинделя и изменения величины подачи в процессе резания (рис. 11).

Штурвал

Штурвал предназначен для перемещения от руки шпинделя, радиального суппорта, шпиндельной бабки и стола продольно (рис. 12).

На пульте под штурвалом расположены:

- тумблер выбора тонкого перемещения выбранного подвижного органа или быстрого перемещении только шпинделя;

- кнопка включения штурвала.

Доводочный оператор

На нижних санях станка расположен доводочный оператор — электрический штурвал для тонкого перемещения подвижных узлов.

Электрооборудование горизонтально-расточных станков 2А622-1, 2А620-1, 2А622Ф1-1, 2А620Ф1-1, 2А622ПФ1. 1985 год

Размещение электрооборудования на горизонтально-расточном станке 2а620

Размещение органов управления на пульте станка 2А620

Схема источников питания горизонтально-расточного станка 2А620

- 1. Освещение шкафа и рабочей зоны

- 2. Розетка для паяльников

- 3. Сеть

- 4. Аварийное отключение станка

- 5. Освещение экранов оптики

- 6. Зажим инструмента (только для исполнения 02)

- 7. Розетка местного освещения

- 8. Цепи электромагнитных муфт и электромагнитов

- 9. Цепи управления переменного тока

- 10. Система точного останова

- 11. Цепи управления постоянного тока

- 12. Стабилизатор тока

- 13. Тиристорные преобразователи I и II каналов

- 14. Только по спецзаказу

В настоящем руководстве описано электрооборудование станков 2А622-1, 2А620-1, 2А622Ф1, 2А620Ф1-1, 2А622ПФ1.

Технические описания типовых узлов „Тиристорный привод подач" и „Система точного останова", используемых в этих станках, даются отдельными приложениями и являются неотъемлемой частью документации, посылаемой со станком. Электрооборудование станков 2А622-1 и 2А620-1 предусматривает возможность использования их (модели 2А622Ф2-1, 2А620Ф2-1) совместно с различными устройствами числового программного управления (УЧПУ).

Документация на связь станков 2А622-1, 2А620-1 с УЧПУ комплектуется отдельно и поставляется при заказе станков 2А622Ф2-1 и 2А620Ф2-1.

Электросхемы, необходимые для эксплуатации станков, комплектуются в отдельном альбоме, прикладываемом к руководству.

Перед изучением электрооборудования станка необходимо познакомиться с устройством станка.

Характеристика электрооборудования

Горизонтально-расточные станки 2A622-1, 2А620-1, 2А622Ф1-1, 2А620Ф1-1, 2А622ПФ1 оборудованы современным электроприводом с дистанционным управлением.

- 2А620-1 - Электрооборудование станков отличается от 2А622-1 наличием управления перемещением суппорта планшайбы и включением планшайбы.

- 2А622Ф1-1 и 2А620Ф1-1 - Электрооборудование станков отличается применением устройств цифровой индикации вместо оптического отсчета координат и наличием устройства управления выходом подвижных узлов на "нули" станка.

- 2А622ПФ1 - Электрооборудование станков отличается от 2А622Ф1-1 наличием управления холодильной машиной и циркуляционным насосом.

Вращение шпинделя и планшайбы осуществляется от асинхронного двигателя через зубчатый редуктор с двумя электромагнитными муфтами.

Станок снабжен устройством, обеспечивающим плавный ввод зубчатых колес в зацепление при переключении скорости главного привода за счет импульсного проворота двигателя с пониженным моментом.

Подачи в установочные перемещения подвижных узлов станка осуществляются от двигателей постоянного тока, скорость вращения которых можно изменять в диапазоне 1:1000 путем изменения напряжения тиристорных преобразователей.

Это обеспечивает получение тонких установочных перемещений и необходимых пределов подач.

Быстрые установочные перемещения достигаются путем разгона электродвигателя до номинальной скорости за счет ослабления сигнала обратной связи. Радиальный суппорт быстрого хода не имеет.

На станке имеются следующие подвижные узлы:

- шпиндельная бабка

- шпиндель

- радиальный суппорт

- нижние сани

- верхние сани

- поворотный стол

Перемещение бабки, шпинделя, суппорта и нижних саней производится от одного двигателя подачи (1 канал), а верхних саней и поворотного стола — от другого двигателя (II канал). Подключение подвижных узлов к двигателям производится электромагнитными муфтами.

Кроме одиночных перемещений каждого узла, на станке могут осуществляться совместные перемещения шпинделя и нижних саней {от одного двигателя Б), а также бабки и верхних саней стола (при одновременной работе обоих двигателей подачи).

Каждый двигатель подачи имеет свой регулируемый тиристорный преобразователь.

Управление всеми движениями станка осуществляется дистанционно с подвесного пульта, который может перемещаться в горизонтальной плоскости. Выбор подвижного узла станка производится кнопочным избирателем на главном пульте. Для управления установочными перемещениями применяется оператор, расположенный там же. Величина подачи задается вариатором, расположенным на шпиндельной бабке.

Величина подачи и скорости установочных перемещений могут быть изменены в процессе резания и при установочных перемещениях узлов станка.

Расположение аппаратов управления на главном пульте приведено на рис. 1.

Электрическая аппаратура управления станком размещается в электрошкафу и на станке.

Размещение электрооборудования на станке показано на схеме расположения.

Электрооборудование станка выполнено для питания от сети трехфазного переменного тока промышленной частоты.

Напряжение и частота питающей сети указываются в заказе на станок. Если такие указания отсутствуют, электрооборудование выполняется для питания от сети 380 В, 50 Гц.

Максимальная мощность, потребляемая станком — 30 кВ-А; для станков с холодильной установкой — 38 кВ-А.

Включение источников питания, величины напряжений постоянного и переменного токов приведены в чертеже* „Питание. Схема электрическая принципиальная".

Включение станка осуществляется вводным автоматом, установленным на боковой стенке шкафа. Вводный автомат имеет устройство дистанционного отключения.

Аварийное отключение станка может быть произведено непосредственным отключением автомата или нажатием на аварийную кнопку.

Электрооборудование станка настроено и испытано на стендах завода-изготовителя. Эксплуатацию и ремонт электрооборудования станка можно доверить только квалифицированному электрику после ознакомления его с данным руководством и размещением электрооборудования на станке.

Принципиальная схема электрооборудования станка разделена на несколько самостоятельных схем, скомпонованных по функциональному признаку.

Для пояснения работы принципиальных схем приводятся циклограммы и указывается последовательность срабатывания аппаратов, в которых „ + " означает включенное состояние аппарата, а „ —" выключенное.

Описание схем электрооборудования

Управление главным приводом

Управление главным приводом (См. „Привод главный. Схема электрическая принципиальная". „Выбор органа. Схема электрическая принципиальная")

Привод шпинделя (или планшайбы) осуществляется от асинхронного двигателя Г через коробку скоростей с двумя электромагнитными муфтами.

Главным двигателем производится:

- вращение и установочный проворот шпинделя в обоих направлениях;

- автоматический проворот ведущих зубчатых колес в процессе переключения скоростей;

- продольная подача стола с изделием или вращающимся шпинделя при выполнении резьбонарезных работ.

Включение рабочего вращения возможно:

- при отсутствии режима нарезания резьбы (реле НР включено);

- при наличии режима нарезания резьбы, когда включены реле 1-ПВ и 1-ПН, связанные с конечными выключателями ограничения хода;

- при работе насоса маслостанции и наличии смазки шпиндельной бабки (РД7 включено);

- при работе циркуляционного насоса (только для станков с холодильной установкой);

- при отсутствии цикла «Зажим — Отжим» инструмента (реле И-Р отключено);

- при отсутствии срабатывания защиты главного двигателя и аварийного отключения питания станка;

- при закрытом светильнике (17ВК нажат).

Перед включением вращения принудительно нажат кнопочный выключатель Г-1ВК (замыкающий контакт замкнут), а Г-2ВК свободен от нажатия (размыкающий контакт замкнут), Г-ПС включен.

Включение рабочего вращения шпинделя производится кнопками 1КУ, 2КУ. При этом включение аппаратов осуществляется в следующей последовательности:

➜ 1КУ ➜ Г-1В(+) ➜ Г - К(+) ➜ Г - 1КВ(вращение вправо)

➜ 2КУ ➜ Г-1Н(+) ➜ Г - К(+) ➜ Г - 1КН(вращение влево)

Толчковый проворот шпинделя включается кнопками 4КУ (5КУ) через пускатели Г-1KB (Г-1КН).

➜ 4КУ ➜ Г-1КВ ➜ Г(вращение вправо)

➜ 5КУ ➜ Г-1КН ➜ Г(вращение влево)

Толчковый проворот шпинделя совершается при пониженном моменте двигателя за счет падения напряжения в добавочных сопротивлениях каждой фазы обмотки статора, так как контактор Г-К выключен. Благодаря этому повышается плавность проворота шпинделя и уменьшается пусковой ток, размыкаемый контактами. Для остановки шпинделя применяется торможение главного двигателя одновременным включением двух электромагнитных муфт 4ЭМ и 5ЭМ. Для регулирования тормозного момента муфты включаются через переменные сопротивления. Контроль цепи электромагнитных муфт осуществляется реле РКМ.

Эти же электромагнитные муфты служат для переключения скорости шпинделя. В этом случае они включаются конечным выключателем Г-3ВК, связанным с переключателем скоростей главного двигателя.

Переключение скорости шпинделя производится механическим селективным переключателем с автоматическим устройством для плавного ввода зубчатых колес в зацепление.

Переключать скорость можно как при неподвижном шпинделе, так и на ходу, причем во втором случае не нужно останавливать шпиндель перед началом переключения.

Переключение скоростей начинается с отвода рукоятки. При этом принудительно нажимается конечный выключатель Г-2ВК, подготавливающий схему управления импульсным проворотом главного двигателя. Одновременно освобождается конечный выключатель Г-1ВК. Выбор новой скорости производится поворотом рукоятки. Если зубчатые колеса после выбора новой скорости не попадают в зацепление, то принудительно нажимается конечный выключатель Г-1ВК. Это приводит к автоматическому реверсированию двигателя, вследствие чего плавно завершается ввод зубчатых колес в зацепление. Обычно для завершения зацепления достаточно одного - двух импульсов двигателя. После окончания зацепления остается нажатым только один конечный выключатель Г-1ВК, и шпиндель продолжает вращаться в ту же сторону с новой скоростью. Для предотвращения чрезмерного износа зубчатых колес в процессе переключения импульсный проворот ведущих колес совершается при пониженном моменте двигателя. Момент двигателя уменьшается включением его в сеть через добавочное сопротивление в каждой фазе.

Порядок манипуляций управления при переключении скорости, последовательность включения элементов привода и действие схемы электрооборудования поясняется циклограммой на рис. 2.

Защита главного двигателя от тока короткого замыкания и перегрузки производится автоматическим выключателем и тепловым реле.

Избиратель узла станка

(См. „Выбор органа. Схема электрическая принципиальная")

Прежде чем начать перемещение подвижного узла, необходимо этот узел подключить через электромагнитную муфту к приводу и произвести отжим узла.

Для выполнения этих функций предназначен избиратель узла станка.

Избиратель выполнен на кнопках с самовозвратом. При нажатии на кнопку включается реле выбора соответствующего узла (например, при нажатии на кнопку Ш-КЭ включается реле Ш-1Р). Реле выбора блокируется и своими контактами подключает цепи соответствующих электромагнитных муфт и дает команду на отжим данного узла.

Схема построена таким образом, что в исходном состоянии можно выбрать любой узел. При отсутствии подачи (реле ЗП включено) нажатие на кнопку приводит к сбросу выбранного ранее узла и подключению узла, соответствующего нажатой кнопке. После включения подачи контакты реле 3П создают цепь самоблокировки реле выбранного узла. Сброс выбранного узла и включение другого становится невозможным.

Схема разрешает одновременный выбор шпинделя и нижних саней, бабки и верхних саней. Для этого необходимо одновременно нажать две соответствующие кнопки, например, Б-КЭ и СВ-КЭ.

Зажим и отжим узлов станка

(См. „Выбор органа. Схема электрическая принципиальная". „Управление приводами подач. Схема электрическая принципиальная")

Гидромеханическими автоматизированными зажимами оборудованы: верхние и нижние сани, бабка, поворотный стол. Шпиндель зажимного устройства не имеет.

При наличии высокого давления все узлы зажаты.

Включение высокого давления производится при помощи золотников с электромагнитами. Включенное состояние электромагнитов соответствует отсутствию высокого давления и отжатому состоянию узла. Контроль за состоянием узла производится микропереключателями РД1—РД4, установленными на гидрозамках, и реле РО.

Отжим происходит при выборе узла.

По команде от избирателя включается электромагнит выбранного узла. По сигналу от микропереключателей о соответствии состояния узлов положению на избирателе и по сигналу от реле давления РД5 дается разрешение на перемещение выбранного узла. Электромагнит выбранного узла остается включенным до изменения положения на избирателе.

Лампочка Л2 гаснет на время цикла отжима.

Разрешение движения

Реле I-ПВ, I-ПН, II-ПВ, II-ПН контролируют соблюдение условий, необходимых для разрешения движения узлов станка по I и II каналам.

Контролируется отсутствие срабатывания защиты приводов подач, наезда на конечный выключатель, запрещающий движение узлов в заданном направлении, окончание отжима выбранного узла и исправность системы смазки направляющих.

Управление установочными перемещениями

(См. „Приводы подач. Схема электрическая принципиальная. „Управление приводами подач. Схема электрическая принципиальная")

Перед изучением схемы управления приводом подач необходимо познакомиться с принципом действия тиристорного привода подач, приведенным в специальном описании.

Для включения установочных перемещений служат кнопки оператора П-6КУ и П-7КУ на главном пульте. В зависимости от состояния реле С-2Р подготовлены цепи включения реле I или II канала.

Нажатие на кнопку П-6КУ приводит к включению реле I-В или II-В. нажатие на кнопку П-7КУ — к включению реле I-Н или II-H. Реле включаются только на время нажатия кнопок. Установочные перемещения возможны только при отсутствии рабочей подачи (размыкающий контакт реле П-1П в цепи оператора).

Рассмотрим режим установочных перемещений на примере I канала.

На вход тиристорного преобразователя подастся задающий сигнал, полярность которого определяется включенными реле I-В (I-В), а величина — положением рукоятки оператора ВУ1. Одновременно через реле 1П реле I-1П включает реле блокировки в тиристорном преобразователе. На якоре двигателя подачи появляется напряжение и происходит перемещение узла с заданной скоростью.

Для торможения и остановки привода достаточно отпустить кнопку установочных перемещений. При этом отключаются реле I-В (I-Н) и реле IП. С усилителя снимается задающий сигнал.

На другой вход усилителя продолжает поступать сигнал обратной связи с тахогенератора, вследствие чего происходит реверсирование напряжения на выходе тиристорного преобразователя и торможение двигателя до полной остановки.

С выдержкой времени отключается реле блокировки.

➜ П - 6КУ(+) ➜ I - В(+) ➜ задающий сигнал (+)

➜ 1П(+) - "гашение" усилителя (-)

➜ П - 6КУ(-) ➜ I - В(-) ➜ задающий сигнал (-)

➜ 1П(-) - "гашение" усилителя (+)

Управление рабочей подачей

Для включения подачи служат кнопки П-ЗКУ и П-4КУ на главном пульте. Нажатие одной из этих кнопок приводит к включению реле П-1П. В зависимости от состояния реле С-2Р подготовлены цепи включения реле направления I канала (I-В, I-H) или II канала (II-В, II-Н). Через второй контакт нажатой кнопки подачи включается одно из реле направлений и блокируется. Реле П1-П разрешает работу от вариаторов подачи, которыми устанавливается величина скорости.

В дальнейшем работа аналогична режиму установочных перемещений. Выключается подача кнопкой П-1КУ.

Управление быстрыми перемещениями

Необходимая скорость быстрых установочных перемещений достигается в приводе разгоном электродвигателя подачи до номинальной скорости при помощи ослабления действия обратной связи при максимальном задающем сигнале.

Включение быстрого перемещения осуществляется нажатием одной из кнопок оператора П-6КУ или П-7КУ с последующим нажатием на кнопку быстрого хода П-5КУ.

Вначале (до нажатия кнопки П-5КУ) процесс идет, как описано в разделе „Управление установочными перемещениями", т. е, двигатель вращается с частотой, определяемой положенном рукоятки оператора.

После нажатия кнопки П-5КУ включается реле 1-1БП (для первого канала), контакты которого шунтируют оператор (на входе усилителя имеем максимальный задающий сигнал) и вводят сопротивление в цепь делителя напряжения тахогенератора, ослабляя действие обратной связи по скорости.

Сопротивление подобрано таким, чтобы частота вращения электродвигателя достигла номинальной.

При отпускании кнопки П-5КУ происходит отключение реле 1-1БП и торможение электродвигателя до частоты, определяемой положением рукоятки оператора, за счет снижения задающего сигнала и увеличения сигнала обратной связи. Отпускание кнопки П-6КУ или П-7КУ приводит к отключению задающего сигнала. Торможение и останов электродвигателя происходит, как это описано в разделе „Управление установочными перемещениями".

Режим контурного фрезерования

На станке предусмотрен режим совместной рабочей подачи двух органов — бабки и верхних саней. Для этого на избирателе нажимаются одновременно кнопки выбора бабки и верхних саней. При этом в работе участвуют оба двигателя подач, каждый из которых питается через свой тиристорный преобразователь.

Задающие сигналы, определяющие величину подачи, поступают на вход усилителя каждого канала от отдельной платы вариатора. Задающие сигналы одинаковы по величине и, как и при работе одного канала, определяются положением вариатора.

Направление движения органов задается переключателем 2ПУ, контакты которого включены в цепи реле направления I и II каналов.

Для включения режима контурного фрезерования служит кнопка П-2КУ на главном пульте. При нажатии на эту кнопку включаются реле контурного фрезерования РФ и реле подачи П-1П. Реле РФ своими н. о. контактами включает выбранные переключателем 2ПУ реле направления I и II каналов. Дальнейшая работа аппаратов при пуске и торможении происходит так, как рассмотрено в разделе „Управление приводом подачи". Отключение режима контурного фрезерования производится кнопкой П-1КУ.

Совместные установочные перемещения двух узлов

На станке предусмотрены совместные установочные перемещения бабки и верхних саней, а также шпинделя и нижних саней.

Совместное установочное перемещение бабки и верхних саней может осуществляться только в режиме быстрого хода. На избирателе нажимаются одновременно кнопки выбора бабки и верхних саней. Направления перемещения органов задаются переключателем 2ПУ.

Кнопкой быстрого хода П-5КУ включаются реле быстрого хода I-1БП, II-1БП, а также реле РФ. Функции реле РФ и переключателя 2ПУ описаны в разделе "Режим контурного фрезерования".

В остальном схема работает, как это описано в разделе „Управление быстрыми перемещениями". В работе участвуют приводы обоих каналов.

Совместное установочное перемещение шпинделя и нижних саней осуществляется от одного двигателя Б при одновременном включении муфт Ш-1ЭМ и СН-1ЭМ, что достигается одновременным выбором на избирателе шпинделя и нижних саней. Перемещение может производиться как на быстром ходу, так и со скоростью, заданной на операторе; направление определяется нажатой кнопкой оператора.

При нажатии кнопки П-6КУ шпиндель и нижние сани съезжаются. При нажатии кнопки П-7КУ шпиндель и нижние сани разъезжаются. При наезде нижних саней на свои конечный выключатель отключится реле I-ПВ, 1-ПН и остановится двигатель Б. Наезд шпинделя первым на свой конечный выключатель приведет к отключению реле Ш-Т, шпиндель затормозится, но нижние сани будут продолжать перемещение.

Торможение шпинделя производится отключением муфты Ш-1ЭМ и включением тормозной муфты Ш-2ЭМ с помощью контактов реле Ш-Т.

Последовательность работы схемы при совместном перемещении шпинделя и нижних саней приведена ниже.

Выбор совместного перемещения:

➜ СН - КЭ ➜ СН - 1Р(+) ➜ СН - 2ЭМ(-)

➜ СН - 1ЭМ(+)

➜ ШСН - 1Р(+)

➜ Ш - КЭ ➜ Ш - 1Р(+) ➜ ШСН - 1Р(+)

➜ Ш - Т(+) ➜ Ш - 1ЭМ(+)

➜ Ш - Т(+) ➜ Ш - 2ЭМ(-)

Включение совместного перемещения:

➜ П - 7КУ ➜ I - Н(+)Задающий сигнал (+)

➜ 1П(+) ➜ I - 1П(+) ➜ реле блокировки привода подач (+)

Наезд на конечный выключатель шпинделя:

➜ Ш - ВКН(-) ➜ Ш - Т(-) ➜ Ш - 1ЭМ(-) ➜ торможение шпинделя

➜ Ш - 2ЭМ(+) ➜ торможение шпинделя

Выключение совместного перемещения:

➜ П - 7ПКУ ➜ I - Н(-) ➜ задающий сигнал (-)

➜ 1П(-) ➜ I - РВ(-) ➜ реле блокировки привода подач (-)

Точные доводочные перемещения

Управление точными доводочными перемещениями подвижных узлов станка осуществляется доводочным тахогенератором ТД, установленным на нижних санях. Напряжение тахогенератора ТД используется в качестве задающего сигнала для медленных доводочных перемещений.

Направление и скорость доводочных перемещений определяется направлением и скоростью вращения якоря тахогенератора ТД от руки.

Кнопкой 8КУ, встроенной в корпус тахогенератора, включается реле ТД-Р. Реле ТД-Р подключает якорь тахогенератора на вход усилителя. Своим контактом реле ТД-Р включает реле 1П (2П), которое через реле I-1П (II-2П) включает реле блокировки.

При наезде на конечный выключатель отключается реле I-ПВ (II-ПВ) и I-ПН (II-ПН) и снимается входной сигнал. Съезд с конечного выключателя с помощью доводочного оператора невозможен.

Для отключения режима точных доводочных перемещений достаточно отпустить кнопку 8КУ. При этом отключается реле ТД-Р, реле 1П (2П) и двигатель останавливается.

Управление системой точного останова поворотного стола

(См. „Приводы подач. Схема электрическая принципиальная" и „Управление приводами подач. Схема электрическая принципиальная")

Для управления точным остановом поворотного стола используется специальная следящая система (см. „Система точного останова. Техническое описание и инструкция по эксплуатации").

Система точного останова поворотного стола предназначена для установки стола в одно из четырех положений (0, 90, 180 и 270°) с высокой степенью точности.

Для фиксации этих четырех положений предназначен датчик с четырьмя реперами. На выходе датчика включен фазочувствительный усилитель (ФЧУ), сигнал с которого в нужное время поступает на вход привода подач.

Так как от датчика поступает одинаковый сигнал во всех четырех точках, то для определения требуемой зоны применяются конечные выключатели 5ВК—8ВК, которые поочередно нажимаются при повороте стола на определенный угол.

Для выбора нужного положения стола, служит переключатель 1ПУ на четыре положения, а для выбора направления поворота — кнопки Е-1КУ и Е-2КУ, расположенные на главном пульте. На избирателе выбирается поворотный стол.

Нажатием на кнопку Е-1КУ включаются реле II-В и Е-3Р. Реле Е-ЗР включает реле II-1БП, стол начинает поворачиваться на быстром ходу. При подходе к зоне репера датчика точного останова нажимается один из конечных выключателей 5ВК—8ВК. При этом отключается реле быстрого хода II-1БП, скорость поворота стола уменьшается и определяется напряжением, снимаемым с делителя. При дальнейшем движении включается поляризованное реле Е-2Р, подключенное на выходе ФЧУ, замыкая свой правый контакт, и реле Е-4Р.

Включается реле Е-1Р. Сигнал с делителя перестает поступать на вход привода, на который теперь подается сигнал с выхода ФЧУ. Дальнейший поворот стола идет в режиме слежения. При подходе к нулю датчика отключается поляризованное реле, а также реле Е-4Р и Е-ЗР. Стол доходит до положения точного нуля. При необходимости поворота стола в другую сторону нажимают на кнопку Е-2КУ. При этом включается реле II-Н и II-1БП, Стол начинает поворачиваться на быстром ходу. При подходе к зоне репера нажимается один из конечных выключателей 5ВК—8ВК и привод начинает работать от делителя. При срабатывании поляризованного реле оно своим левым кон- , тактом включает реле Е-5Р. Стол продолжает поворачиваться. Реле Е-2Р отключается, но стол по инерции перебегает положение точного нуля, и поляризованное реле снова включается, но уже замыкает свой правый контакт. Это приводит к включению реле Е-4Р и Е-1Р. Привод реверсируется. Реле II-Н отключается после отключения реле Е-5Р, и далее стол в режиме слежения, как описано выше, подходит к точке точного останова. Таким образом, точный останов происходит всегда при подходе стола только с одной стороны, что обеспечивает высокую точность.

Блокировки и защита в приводах подач

В приводах подач предусмотрены защиты и блокировки, перечисленные ниже.

Двигатели подач защищены автоматическими выключателями и тепловыми реле.

Включение подачи возможно только при наличии вращения главного двигателя и исправной электромагнитной муфте вращения шпинделя (контакты реле Г-Н и РКМ в цепи реле П-1П). При отключении главного привода подача автоматически отключается.

Включение перемещения узлов возможно только при включенных (см. раздел „Разрешение движения") реле разрешения перемещений (контакты I-ПВ, I-ПН, II-ПВ, II-ПН в цепях соответствующих реле направлений I-В, I-Н, II-В, II-Н).

При выборе на избирателе режима совместных перемещений бабки и верхних саней действие кнопок включения подачи и установочных перемещений (кроме кнопок быстрого хода) исключается (контакт реле БСВ-1Р в цепи кнопок).

Во время подачи включение установочных перемещений невозможно.

Включение быстрого хода без отключения подачи, а также при выбранном радиальном суппорте исключено (размыкающие контакты реле П-1П и Р-1Р в цепи реле I-1БП и II-1БП).

В режиме контурного фрезерования наезд одного подвижного узла на свой конечный выключатель приводит к остановке обоих узлов (бабки и верхних саней).

В режиме быстрых совместных перемещений этих узлов наезд одного узла на конечный выключатель не вызывает остановки второго узла.

Работа доводочным оператором исключается при наличии движения узлов (размыкающие контакты реле направлений движения I-B, I-Н, II-В, II-H в цепи реле ТД-Р).

Во время любых перемещений подвижных органов сброс выбора на избирателе и выбор нового узла невозможны (размыкающие контакты реле 1П и 2П в цепи реле разрешения выбора 3П).

Движение поворотного стола в режиме точного останова возможно только при отсутствии подачи.

Крайние положения всех узлов ограничены конечными выключателями.

В станке предусмотрена защита от появления напряжения на выходе тиристорного преобразователя при отсутствии сигнала на его входе. Для этого на выходе тиристорных преобразователей I и II каналов включается двухобмоточное реле 2АО.

Все время, пока отсутствует перемещение узлов, реле 2AО подготовлено к включению. Если в этот период на выходе преобразователя появится напряжение, то реле 2А0 сработает и замкнет свой контакт в цепи катушки независимого расцепителя вводного автомата. Станок обесточится.

При включении перемещения реле 2А0 отключается с выхода тиристорных преобразователей.

После прекращения перемещения цепь реле 2АО восстанавливается с выдержкой времени реле I-PB, II-PB. Тем самым исключается ложное срабатывание защиты при торможении двигателя.

Включение подачи сигнализируется лампочкой Л6 на главном пульте. Включение режима контурного фрезерования — лампочкой Л5.

Привод насосной станции

(См. „Вспомогательные приводы. Схема электрическая принципиальная")

Двигатель насоса Н включается пускателем Н-К при нажатии кнопки Н-2КУ, расположенной на боковой стенке электрошкафа.

Контроль температуры масла в баке насосной станции осуществляется терморегулятором ПТР. При превышении заданной температуры пускателем В-К включается двигатель В вентилятора теплообменника.

Для станков с отдельной холодильной установкой терморегулятор ПТР на двигатель вентилятору не воздействует.

Защита двигателей насосной станции осуществляется автоматическими выключателями и тепловыми реле.

Смазка направляющих подвижных узлов

(См. „Смазка направляющих. Схема электрическая принципиальная")

Смазка направляющих бабки, верхних и нижних саней, поворотного стола осуществляется централизованно от насосной станции станка.

Смазка направляющих поворотного стола осуществляется только в момент включения его перемещения. При этом включается электромагнит распределителя поворотного стола ЭМ5. При подаче масла в последнюю точку гидропитателя сработает конечный выключатель В5. Включится реле СП-PS. самоблокируется и подготовит цепь реле СП-Р4. При повторном срабатывании выключателя В5 включается и самоблокируется реле СП-Р4 и отключает электромагнит ЭМ5.

Сигнализация — лампочкой Л16, загорающейся только на время цикла.

Смазка направляющих верхних и нижних саней и бабки осуществляется в функции пути. Для этого на винтах перемещения этих узлов установлены специальные флажки, которые при вращении винтов входят в щель соответствующих бесконтактных выключателей Б-В1, СВ-В1, СИ-В1. При прохождении флажка через щель на резисторах нагрузки датчиков R201, R202 формируется импульс положительной полярности. За каждый оборот винта, которому соответствует перемещение узла на 10 мм. формируется один импульс напряжения.

Сформированные импульсы считаются счетчиками импульсов СИ1—СИЗ.

Рассмотрим работу схемы при выборе бабки (для остальных узлов схема работает аналогично).

Схема счетчика импульсов состоит: из ступенчатого делителя-накопителя напряжения на емкостях С101, С102; ключевого порогового устройства, выполненного па транзисторах ТЗ и 74, и исполнительного устройства на тиристоре Д315 и реле Р8.

Принцип действия делителя-накопителя заключается в том, что под действием положительных импульсов, поступающих на вход схемы, конденсаторы С101 и С102 заряжаются до напряжения, обратно пропорционального величинам их емкостей.

После окончания импульса емкость C101 разряжается через диод Д311 и сопротивления нагрузки датчика R201, R202. Конденсатор С102 удерживает накопленный заряд.

Под действием следующего импульса конденсаторы С101 и C102 заряжаются снова, но прирост напряжения на конденсаторе C102 будет меньше прироста напряжения от действия предыдущего импульса; напряжение на конденсаторе С102 возрастает ступенчато так, что высота ступеней I уменьшается.

Когда напряжение на конденсаторе С102 становится больше порогового напряжения, снимаемого с сопротивлений R204, R205, транзисторы открываются и конденсатор С102 разряжается на сопротивление R203. При атом формируется управляющий импульс положительной полярности.

Импульс, снимаемый с R203, открывает тиристор Д315, и к реле Р8 подключается источник питания.

Положением потенциометра R205 задается интенсивность смазки.

После отсчета определенного количества импульсов, заданных положением потенциометра R205, что свидетельствует о перемещении бабки на определенное расстояние, срабатывает реле Р8. Реле Р8 блокируется и своими контактами включает электромагнит ЭМ2 и лампочку Л15.

Электромагнит включает золотник, который подает масло в гидропитатель бабки. При подаче масла в последнюю точку срабатывает конечный выключатель В6. Включается реле БСН-Р1) самоблокируется и подготавливает цепь для срабатывания реле БСН-Р2 после повторного срабатывания выключателя В6 включается и самоблокируется реле БСН-Р2 и своим контактом отключает реле Р8. Выключается электромагнит ЭМ2 и лампочка JI15. ЦИКЛ смазки закончен. Если перемещение бабки еше продолжается, то счетчик снова начинает считать импульсы, и цикл смазки повторяется. В зависимости от положения потенциометра R205 одна порция смазки подается при прохождении бабкой пути от 40 до 500 мм. Лампочка JI15 расположена на электрошкафу станка, и се периодическое срабатывание сигнализирует об исправности смазки. Если цикл смазки не будет выполнен до конца, Р8 останется длительно включенным. С выдержкой времени сработает реле 1РВ и своим контактом запретит повторное включение подачи после остановки узла. Лампочка Л15 будет постоянно гореть, сигнализируя о неисправности в системе смазки.

Смазка направляющих может быть проведена вручную при неподвижных узлах при помощи тумблера 1В на пульте.

Пока тумблер нажат в ту или иную сторону, включается соответствующий электромагнит распределителя.

Смазка механизмов шпиндельной бабки

(См. „Вспомогательные приводы. Схема электрическая принципиальная" „Выбор органа. Схема электрическая принципиальная").

Смазка механизмов шпиндельной бабки осуществляется с помощью электромагнита ЭМ1, включающегося только во время рабочего вращения (контакты Г-1В, Г-1Н). Контроль подачи смазки осуществляет реле давления РД7. При отсутствии смазки вращение шпинделя прекращается (если нет подачи).

Нарушение смазки во время рабочей подачи запрещает повторное включение вращения шпинделя.

Контроль засорения фильтра тонкой очистки осуществляется контактом РД6.

Привод станции охлаждения инструмента

Включение двигателя насоса охлаждения инструмента 2Н производится контактором 2Н-К, который включается тумблером 6В, расположенным на главном пульте.

Включение насоса возможно только во время работы главного привода (контакты Г-К).

Защита двигателя насоса производится автоматическим выключателем и тепловым реле

Управление от штурвала

(См. „Приводы подач. Схема электрическая принципиальная". „Выбор органа. Схема электрическая принципиальная")

Установочные перемещения подвижных органов станка могут производиться не только двигателем подачи, но и поворотом штурвала от руки.

С помощью штурвала могут производиться как грубые установочные перемещения шпинделя, так и тонкие доводочные перемещения шпинделя, радиального суппорта и шпиндельной бабки. В этом случае выбор подвижного узла производится избирателем на пульте.

Для включения тонких установочных перемещений необходимо выбрать на избирателе нужный подвижной узел и рукоятку тумблера 5В на штурвальном устройстве повернуть вправо.

Нажатием на кнопку 10КУ на штурвальном устройстве включается реле УР, которое самоблокируется.

Реле УР своим размыкающим контактом отключает возбуждение двигателя подачи бабки (Б1, Б2) для исключения подтормаживающего действия привода при ручном перемещении. Реле УР своим замыкающим контактом включает муфту ЗЭМ, которая соединяет кинематическую цепь штурвала с механизмом подачи выбранного подвижного узла.

Управление от штурвала возможно только после остановки двигателя подачи (замыкающий контакт ЗП в цепи реле УР).

Включение грубых установочных перемещений шпинделя возможно независимо от того, какой узел выбран на избирателе. Рукоятку тумблера 5В нужно повернуть влево. При нажатии на кнопку 10КУ включается реле УР и УР-1Р. Реле УР-1Р разрывает цепи муфт ЗЭМ, Ш-1ЭМ и Ш-2ЭМ и включает муфту 2ЭМ, соединяющую штурвал с механизмом подачи шпинделя.

Кроме того, реле УР-1Р своим замыкающим контактом восстанавливает цепь обмоток возбуждения двигателя подач.

Грубые установочные перемещения шпинделя возможны также и в режиме подачи нижних саней. Для этого служит цепочка, шунтирующая н. о. контакт реле ЗП в цепи катушки УР и состоящая из последовательно включенных замыкающего контакта СН-1Р, размыкающего контакта ШCH-1P, замыкающего контакта УР-1Р,

В режиме нарезания резьбы возможна работа от штурвала для перемещения радиального суппорта, о чем будет сказано в следующем разделе.

Режим нарезания резьбы

Нарезание резьбы на станке возможно двумя способами

- а) вращением шпинделя с одновременным продольным перемещением его;

- б) вращением планшайбы с одновременным перемещением нижних саней (для 2А620-1).

Перемещение шпинделя или нижних саней при нарезании резьбы производится от главного двигателя через сменный набор шестерен. При установке сменных шестерен нажимается конечный выключатель ЗВК и отключаются реле HP, при этом в цепь реле управления главным приводом Г-1В, Г-1Н включаются последовательно замыкающие контакты реле I-ПВ, I-ПН. В этом случае наезд на конечные выключатели приводит к отключению вращения главного двигателя.

Открытый контакт реле HP, разрывая свой замыкающий контакт (параллельно размыкающему контакту Б-2Р), включенный последовательно с кнопкой П-1КУ, делает невозможным включение перемещения при выборе на избирателе бабки, шпинделя, радиального суппорта и нижних саней. Одновременно отключаются электромагнитные муфты бабки и радиального суппорта. Кроме того, реле HP отключает возбуждение двигателя подачи Б (для исключения подтормаживания) и реле УР, запрещая управление от штурвала. Выбирая на избирателе шпиндель и включая главный привод, нарезают резьбу первым способом.

При нарезании резьбы вторым способом на избирателе выбираются нижние сани. Кроме того, на бабке включаются две рукоятки: одна, соединяющая планшайбу с главным приводом, и вторая, разрешающая работать штурвалом для перемещения радиального суппорта, не выбирая его на избирателе. При включении второй рукоятки освобождается от нажатия конечный выключатель 4ВК, подготавливая цепь реле УР. Рукоятка тумблера 5В должна быть повернута вправо, чтобы разорвать цепь реле УР-1Р. При нажатии на 10КУ включается реле УР, отключая муфту Р-2ЭМ торможения радиального суппорта и включая муфты Р-1ЭМ (выбор радиального суппорта) и ЗЭМ, что позволяет перемещать радиальный суппорт от штурвала.

Зажим инструмента

(См. „Вспомогательные приводы. Схема электрическая принципиальная")

Зажим и отжим инструмента осуществляются с помощью специального механизма, имеющего привод асинхронного двигателя И.

Зажим и отжим включается нажатием соответственно на кнопки И-2КУ и И-1КУ. При этом включается пускатель И-КЗ или И-КО, двигатель И, а также реле И-Р.

Реле И-Р включает реле времени ЗРВ. Последнее настроено так, чтобы размыкание его размыкающего контакта в цепи катушки И-Р и отключение двигателя И происходило после окончания отжима или зажима инструмента (после 3—4 щелчков муфты при ее пробуксовке).

При необходимости цикл зажима или отжима можно повторить. Прерывание цикла возможно кнопкой ЗКУ („Стоп шпинделя").

Двигатель И защищен автоматом и тепловым реле.

Блокировки:

- при включенном вращении шпинделя невозможно включение отжима и зажима инструмента;

- во время зажима или отжима инструмента невозможно включение вращения шпинделя и перемещения подвижных узлов.

Освещение станка

Рабочая зона станка освещается люминесцентными лампами. Питание ламп осуществляется от двух источников, включенных на разные фазы, что обеспечивает пониженный стробоскопический эффект.

Освещение рабочей зоны включается тумблером 1ВО на главном пульте.

Электрошкаф также освещается люминесцентными лампами. Схема включения — стартерная. В цепи питания ламп имеются конечные выключатели 1ВК, 2ВК, включающие автоматически освещение электрошкафа при открывании его дверей. Розетки для включения паяльника имеются в электрошкафу (1ШТ, 2ШТ) и на пульте (3ШT).

На нижних санях установлена розетка переносного освещения 4ШТ.

Питание паяльников и освещение электрошкафа включено до вводного автомата, что позволяет при наладке работать при отключенном напряжении. Защита трансформатора освещения осуществляется автоматическим выключателем, установленным на боковой стенке электрошкафа рядом с вводным автоматом.

На станке с оптикой имеются лампы подсветки оптических устройств следующих узлов: бабки — 9ЛО, верхних саней —10ЛО, нижних саней — 11ЛО,

Освещение оптических устройств включается кнопками: Б-1КУ, СВ-1КУ, СН-1КУ, расположенными на соответствующих органах. При нажатии на кнопку или при работе доводочным тахогенератором включается соответствующее промежуточное реле Б-РОО, СВ-РОО, СН-РОО, которое своими контактами включает лампы соответствующего узла. Одновременно включается реле времени 2РВ и промежуточное реле самоблокируется.

Через 40..60 с контакт реле времени 2РВ размыкается и включенное промежуточное реле и соответствующие лампы отключаются. Применение выдержки времени для отключения ламп оптики значительно увеличивает срок их службы.

Освещение оптики поворотного стола (лампы 12ЛО—18ЛО) включается, когда поднята крышка оптического устройства (освобождена от нажатия кнопка СП-1КУ).

Аварийное отключение станка

Аварийное отключение станка осуществляется кнопкой КУ, расположенной на пульте.

При нажатии на эту кнопку ее размыкающий контакт отключает цепь управления 110 В, а замыкающий контакт включает реле АО, которое самоблокируется. Реле АО размыкает свой размыкающий контакт в цепи управления главным приводом, а своим замыкающим контактом подготавливает цепь для включения катушки независимого расцепителя вводного автомата. Происходит отключение всех вспомогательных приводов, торможение главного привода и отключение приводов

Одновременно включается реле времени 1PB и после окончания выдержки времени своим замыкающим контактом включает катушку дистанционного расцепителя вводного автомата.

Автомат отключается и снимает напряжение в цепях электрооборудования на станке и в электрошкафу.

Одновременно от кнопки КУ отключается автомат освещения, которым можно снова включить цепи освещения, не включая вводный автомат.

Блокировки, защита и сигнализация во вспомогательных приводах

- Все двигатели вспомогательных приводов защищены от токов короткого замыкания автоматическими выключателями.

- Электродвигатели, предназначенные для длительной работы, защищены от перегрузок тепловыми реле.

- Включение питания сигнализируется лампочкой на электрошкафу Л4.

- При засорении фильтра тонкой очистки загорается лампочка Л13 на электрошкафу. При отсутствии смазки шпиндельной бабки гаснет лампочка Л1 на электрошкафу. Нормальная смазка направляющих сигнализируется лампочками Л15 и Л16 на электрошкафу.

- Зажим-отжим инструмента сигнализируется лампочкой Л7 на шпиндельной бабке.

- Цикл отжима-зажима узла сигнализируется лампочкой Л2 на боковой стенке электрошкафа.

- При открывании двери электрошкафа конечными выключателями 1ВК и 2ВК включается катушка дистанционного расцепителя вводного автомата и тем самым снимается напряжение питания. Включение тумблеров ВБ и 1ВБ в положение „Наладка" снимает эту блокировку и позволяет сохранить напряжение на станке для наладочных работ. После их окончания тумблеры ВБ и 1ВБ необходимо вернуть в положение „Работа".

Устройство охлаждения масла

(См. „Управление холодильником и насосами. Схема электрическая принципиальная")

В станках 2А622ПФ1-1 для повышения точности обработки применяется устройство охлаждения масла.

Это устройство состоит из холодильника и циркуляционного насоса. В холодильнике имеются двигатели компрессора и вентилятора. Управление этим устройством сводится к следующему:

- а) устройство охлаждения масла включается и выключается нажатием кнопок, расположенных на боковой стенке электрошкафа, одновременно с насосной станцией. При этом включаются реле ХЛ-Р, пускатели Н-К и 1H-K и, соответственно, двигатели Н и 1Н. Реле ХЛ-Р1 при исправном состоянии холодильной установки и несрабатывании защиты всегда включено;

- б) при превышении температуры масла, установленной на терморегуляторе ПТР, замыкается его контакт, включающий электромагнит ЭВ. Повышение давления в системе приведет к срабатыванию реле давления РД1 и, соответственно, к включению привода холодильника.

После охлаждения масла контакт ПТР размыкается и двигатели холодильной установки отключаются.

Защита двигателей и цепей управления осуществляется тепловыми реле и автоматическими выключателями.

При неисправностях в холодильной установке разрывается цепь реле ХЛ-Р1, тем самым запрещая включение двигателей циркуляционного насоса и холодильника.

Одновременно включается красная сигнальная лампочка Л8. Лампа Л9, включаясь и выключаясь контактом контактора Р2, сигнализирует о нормальном режиме работы холодильника.

Выход узлов на нули станка

(См. „Установка узлов на нулевые координаты. Схема электрическая принципиальная")

Станки моделей 2А622Ф1-1, 2А620Ф1-1, 2А622ПФ1-1 вместо оптических устройств отсчета линейных перемещений (по координатам х, у, w) оснащаются различными устройствами цифровой индикации (УЦИ).

Питание устройств осуществляется от специального трансформатора Тр12 через автоматический выключатель ВА21, установленных в электрошкафу. Описание УЦИ приводится в техдокументации к нему.

Устройства цифровой индикации, применяемые для отсчета линейных перемещений шпиндельной бабки (координата у), верхних саней стола (координата х) и нижних саней стола (координата w), не сохраняют в памяти координату положения узла после выключения питания.

С целью восстановления в памяти этих координат на станке имеется устройство для перемещения узлов в нулевые точки отсчета на станке.

Для этой цели на боковой стенке электрошкафа размещены переключатель режима и кнопки управления движением узлов по соответствующим координатам.

Работа электроаппаратов происходит в следующей последовательности:

1) при установке переключателя режима в положении выхода на О

В2(+) ➜ Ц-1Р(-) отключают управление с главного пульта

➜ Ц-2Р(-) отключают управление с главного пульта

➜ Ц-3Р(-) отключают управление с главного пульта

➜ Р1(+) разрешает управление от кнопок выхода на нулевые координаты

2) при нажатии кнопки управления выходом на 0 (например, по координате х)

Х-КН ➜ Х - Р(+) ➜ СВ - 1Р(+) ➜ II - ПВ(+) выбор узла

➜ II - В(+) включение движения

Задающий сигнал скорости движения формируется с делителя напряжения, состоящего из резисторов R1, R2 и R3.

В начале движения, когда реле X-P1 и Х-Р2 выключены, подается напряжение на вход усилителя, соответствующее максимальной скорости рабочего движения (1250 мм/мин).

При переходе нулевой координаты станка упором нажимается микропереключатель MX, включается реле Х-Р1 и сигнал с делителя уменьшается. Скорость перемещения узла снижается до некоторой промежуточной.

При дальнейшем перемещении нажимается микропереключатель 1MX.

1МХ ➜ Х - Р2(+) минимальный сигнал с делителя

II - В(-) ➜ II - В(+) реверс движения

Узел перемещается обратно с минимальной скоростью. При съезде с микропереключателя 1МХ реле Х-Р2 остается включенным. При выходе в нулевую координату освобождается от воздействия микропереключатель MX:

МХ(-) ➜ Х - Р1(-) сигнал равен нулю

➜ Х - Р(-) ➜ II - Н(-) отключение движения

➜ СВ - 1Р(-) отключение узла

Узел останавливается.

Таким образом, выход на 0 осуществляется всегда с одной стороны (в сторону увеличения координаты).

Управление выходом на 0 по координатам у и w происходит аналогичным образом.

После выхода узлов в нулевые координаты необходимо сбросить на пули показания цифровой индикации. При последующих передвижениях узлов отсчет координат будет происходить от нулевых точек станка.

Инструкция по эксплуатации указания по технике безопасности

Любые изменения в монтаже, а также ремонт и замену вышедших из строя элементов электрооборудования па станке производить при отключенном вводном автомате.

Следует помнить, что после отключения вводного автомата остается напряжение на его верхних контактах, на клеммах присоединения проводов от питающей сети, на автомате освещений, трансформаторе, служащем для питания освещения и розеток паяльников, трансформаторе питания устройств цифровой индикации и его цепях. Доступ к клеммам, к которым присоединены провода от питающей сети, к верхним зажимам вводного автомата и автомата освещения разрешается только после отключения напряжения на фидере, от которого подведено питание к электрошкафу

Запрещается снимать либо закорачивать конечные выключатели, ограничивающие перемещения подвижных узлов.

Запрещается закорачивать аппараты защиты или загрублять их уставки.

Перед включением станка после наладки необходимо убедиться, что на концах валов механизмов станка не остались съемные рукоятки рушог управления.

Коробки выводов электрических машин, соединительные клеммные коробки пульта, путевые выключатели и другие части электрооборудования должны быть закрыты крышками.

Для аварийного отключения электрооборудования служит грибовидная кнопка КУ, расположенная на главном пульте.

Циклограмма переключения скорости шпинделя горизонтально-расточного станка 2А620

Схема управления отжимом горизонтально-расточного станка 2А620

Схема управления отжимом горизонтально-расточного станка 2А620. Скачать в увеличенном масштабе

Схема включения электромагнитов отжима горизонтально-расточного станка 2А620

Схема управления рабочими подачами горизонтально-расточного станка 2А620

Циклограмма быстрых перемещений горизонтально-расточного станка 2А620"

Схема режима контурного фрезерования горизонтально-расточного станка 2А620"

Управление точными доводочными перемещениями горизонтально-расточного станка 2А620"

Функциональная схема привода подач горизонтально-расточного станка 2А620"

Читайте также: Обозначения кинематических схем металлорежущих станков

2А620 станок горизонтально-расточной. Видеоролик.

Технические характеристики горизонтально-расточных станков 2А620

| Наименование параметра | 2А620-1 | 2А622-1 |

|---|---|---|

| Основные параметры станка | ||

| Диаметр выдвижного расточного шпинделя, мм | 90 | 110 |

| Наибольший диаметр расточки шпинделем, мм | 240 | 320 |

| Наибольший диаметр расточки суппортом планшайбы, мм | - | |

| Наибольшая длина расточки и обточки суппортом планшайбы, мм | - | |

| Точность установки координат, мм | 0,025 | 0,025 |

| Точность установки поворотного стола, сек | 3 | 3 |

| Наибольший диаметр сверла (по конусу), мм | ||

| Стол | ||

| Рабочая поверхность стола, мм | 1120 х 1250 | 1120 х 1250 |

| Наибольшая масса обрабатываемого изделия, кг | 4000 | 4000 |

| Наибольшее перемещение стола, мм | 1000 х 1250 | 1000 х 1250 |

| Пределы рабочих подач стола (вдоль и поперек), мм/мин | 1,25...1250 | 1,25...1250 |

| Наибольшее усиление подачи стола (вдоль и поперек), кгс | 2000 | 2000 |

| Деление шкалы лимба, мм | 0,025 | |

| Деление шкалы лимба поворота стола, град | 0,5 | 1 |

| Выключающие упоры | есть | есть |

| Скорость быстрых продольных перемещений, м/мин | 6,0 | 6,0 |

| Скорость быстрых поперечных перемещений, м/мин | 5,0 | 5,0 |

| Скорость быстрых установочных круговых перемещений, об/мин | 2,8 | |

| Шпиндель | ||

| Наибольшее горизонтальное (осевое) перемещение шпинделя, мм | 710 | 710 |

| Частота вращения шпинделя, об/мин | 10...1600 | 10...1250 |

| Количество скоростей шпинделя | 23 | 22 |

| Пределы рабочих подач шпинделя, мм/мин | 2...2000 | 2...2000 |

| Пределы рабочих подач радиального суппорта, мм/мин | 0,8...800 | - |

| Пределы рабочих подач шпиндельной бабки, мм/мин | 1,4...1110 | 1,4...1110 |

| Наибольшее вертикальное перемещение шпиндельной бабки (установочное), мм | 1000 | 1000 |

| Скорость быстрых перемещений шпиндельной бабки, м/мин | 6,0 | 6,0 |

| Скорость быстрых перемещений шпинделя, м/мин | 4,0 | 4,0 |

| Скорость вращения планшайбы, об/мин | 6,3...160 | - |

| Количество скоростей планшайбы | 13 | 13 |

| Возможность отключения вращения планшайбы | есть | есть |

| Возможность одновременной подачи суппорта и шпинделя | есть | есть |

| Наибольшее перемещение радиального суппорта планшайбы, мм | 160 | - |

| Скорость быстрых перемещений радиального суппорта, м/мин | 1,39 | - |

| Наибольший крутящий момент на шпинделе, кгс*м | 140 | 180 |

| Наибольший крутящий момент на планшайбе, кгс*м | 250 | - |

| Наибольшее усиление подачи шпинделя, кгс | ||

| Наибольшее усиление подачи суппорта, кгс | ||

| Наибольшее усиление подачи бабки, кгс | ||

| Нарезаемая метрическая резьба, мм | 1...10 | 1...10 |

| Нарезаемая дюймовая резьба, число ниток на 1" | 4...20 | 4...20 |

| Привод | ||

| Устройство цифровой индикации (УЦИ) | Ф5147 | Ф5147 |

| Устройство программного управления (УЧПУ) | 2П62-3И | 2П62-3И |

| Количество электродвигателей на станке | ||

| Электродвигатель привода главного движения Мощность, кВт | 11 | 11 |

| Электродвигатель привода продольной подачи стола и шпинделя, кВт | 3,8 | 3,8 |

| Электродвигатель привода поперечной подачи и поворота стола, кВт | 3,8 | 3,8 |

| Суммарная мощность электродвигателей, кВт | 25 | 25 |

| Габариты и масса станка | ||

| Габариты станка, включая ход стола и салазок, мм | 6070 х 3970 х 3220 | 6070 х 3970 х 3220 |

| Масса станка, кг | 18300 | 17800 |

- Станки горизонтально-расточные 2А622-1, 2А620-1, 2А622Ф2-1, 2А620Ф2-1, 2А622Ф1-1, 2А620Ф1-1, 2А622ПФ1-1.

Руководство по эксплуатации 2А622-1.000.000 РЭ, 1976 - Бернштейн-Коган В.С. Электрооборудование координатно-расточных и резьбошлифовальных станков, 1969

- Глухов Н.М. Работа на координатно-расточных станках, 1953

- Григорьев С.П., Григорьев В.С. Практика координатно-расточных и фрезерных работ, 1980

- Ипатов С.С. Координатно-расточные станки в точном приборостроении, 1954

- Кашепава М.Я. Современные координатно-расточные станки, 1961

- Кудряшов А.А. Станки инструментального производства, 1968

- Смирнов В.К. Токарь-расточник. Учебник для технических училищ, 1982

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Зазерский Е.И., Гутнер Н.Г. Токарь-расточник, 1960

- Пономарев В.Ф. Справочник токаря-расточника,1969

- Смирнов В.К. Токарь-расточник. Учебник для технических училищ, 1982

- Богданов А.В. Расточное дело, 1960

Список литературы:

Связанные ссылки. Дополнительная информация