2Н118 станок вертикально-сверлильный универсальный

Описание, характеристики, схемы

Сведения о производителе вертикально-сверлильного станка 2Н118

Производителем вертикально-сверлильного станка 2Н118 является Молодечненский станкостроительный завод МСЗ, основанный в 1947 году.

С января 1958 года завод стал именоваться Молодечненским станкостроительным заводом, получив задание специализироваться на выпуске сверлильных станков. Начиная с 1961 года, завод начал серийно выпускать двухшпиндельные, трехшпиндельные, а затем и универсальные вертикально-сверлильные станки

Станкостроительный завод в достаточно непростых условиях старается сохранить основную специализацию. По результатам работы за 2004 год станочная продукция составила - 42% в общем объеме выпуска продукции.

Станки, выпускаемые Молодечненским станкостроительным заводом

- 2А106П станок сверлильный настольный повышенной точности Ø 6

- 2Н106П станок сверлильный настольный повышенной точности Ø 6

- 2Н118 станок сверлильный вертикальный Ø 18

- 2Н118-1 станок сверлильный вертикальный Ø 18

- 2Н125Л станок сверлильный вертикальный с поворотным столом Ø 25

- 2С108П станок сверлильный настольный повышенной точности Ø 8

- 2054м станок резьбонарезной полуавтомат для нарезки резьбы метчиками М8

- 2056 станок резьбонарезной полуавтомат для нарезки резьбы метчиками М18

- МН18н станок сверлильный вертикальный специальный Ø 18

- МН25Л станок сверлильный вертикальный с поворотным столом Ø 25

2Н118 станок вертикально-сверлильный одношпиндельный универсальный. Назначение и область применения

Вертикальный сверлильный станок модели 2Н118 с условным диаметром сверления 18 мм предназначен для выполнения следующих операций: сверления, рассверливания, нарезания резьбы и подрезки торцов ножами.

Сверлильный станок 2Н118 предназначен для работы в основных производственных цехах, а также в условиях единичного и мелкосерийного производства в инструментальных, экспериментальных, ремонтно-механических и инструментальных цехах с индивидуальным и мелкосерийным выпуском продукции.

Станок 2Н118 отнесенный к условному диаметру сверления 18 мм станок допускает обработку деталей с усилием подачи до 560 кг и крутящим моментом до 880 кГ-см.

Дальнейшим развитием станка 2Н118 является модель2Н118-1, запущенный в серийное производство в 1985 году.

Принцип работы и особенности конструкции станка

Станок 2Н118 относится к конструктивной гамме вертикально-сверлильных станков средних размеров (2Н118, 2Н125, 2Н125Л, 2Н135, 2Н150, 2Г175) с условным диаметром сверления соответственно 18, 25, 35, 50 и 75 мм. По сравнению с ранее выпускавшимися станками (с индексом А) станки новой гаммы имеют более удобное расположение рукояток управления коробками скоростей и подач, лучший внешний вид, более простую технологию сборки и механической обработки ряда ответственных деталей, более совершенную систему смазки. Агрегатная компоновка и возможность автоматизации цикла обеспечивают создание на их базе специальных станков.

На фундаментной плите смонтирована колонна коробчатой формы. В ее верхней части размещена шпиндельная головка, несущая электродвигатель и шпиндель с инструментом. На вертикальных направляющих колонны установлена шпиндельная бабка, внутри которой размещен механизм подачи, осуществляющий вертикальное перемещение шпинделя. Поднимать и опускать шпиндель можно механически и с помощью штурвала вручную. Для установки и закрепления приспособления с обрабатываемыми заготовками имеется стол. Его можно устанавливать на различной высоте, в зависимости от размеров обрабатываемых деталей.

Основные технические характеристики сверлильного настольного станка 2Н118

Изготовитель - Молодечненский станкостроительный завод МСЗ.

Основные размеры станка соответствуют - ГОСТ 1227-79.

- Максимальный диаметр сверления: Ø 18 мм

- Наибольшая глубина сверления: 300 мм

- Наибольшая высота обрабатываемой детали, установленной на рабочем столе: 500 мм

- Пределы чисел оборотов шпинделя в минуту - (9 ступеней) 180..2800 об/мин

- Конец шпинделя - Морзе 2

- Мощность электродвигателя: 1,5 кВт

- Масса станка: 450 кг

Читайте также: Электрооборудование станка 2Н118

Модификации сверлильного станка 2Н118

2А118 - Ø 18 вертикально-сверлильный станок универсальный, одношпиндельный - предш. модель

2Н118 - Ø 18 вертикально-сверлильный станок - базовая модель

2Н118-1 - Ø 18 вертикально-сверлильный станок, имеет электромеханический механизм подъема - опускания стола

2Н118К - Ø 18 вертикально-сверлильный станок - координатный

2Н118Ф2 - Ø 18 вертикально-сверлильный станок с ЧПУ

МН18Н - Ø 18 - вертикально-сверлильный специальный станок ТУ2.024-5244-82ь, ГОСТ 12.2.009-80, ГОСТ 7599-82

МН18-43 - Ø 18 - вертикально-сверлильный специальный станок

МН18-47 - Ø 18 - вертикально-сверлильный специальный станок

МН18-52 - Ø 18 - вертикально-сверлильный специальный станок

Габарит рабочего пространства сверлильного станка 2Н118

Габарит рабочего пространства сверлильного станка 2н118

Фото вертикально-сверлильного станка 2Н118

Фото вертикально-сверлильного станка 2н118

Фото вертикально-сверлильного станка 2н118-1

Фото вертикально-сверлильного станка 2н118

Фото вертикально-сверлильного станка 2н118. Управление подачей и шпинделем

Фото вертикально-сверлильного станка 2н118

Фото вертикально-сверлильного станка 2н118

Общий вид и органы управления сверлильного станка 2Н118

Органы управления сверлильным станком 2н118

Спецификация органов управления сверлильным станком 2Н118

- Выключатель освещения

- Выключатель насоса охлаждения

- Вводный автоматический выключатель

- Рукоятка управления механизмом подачи

- Кнопка включения механической подачи

- Рукоятка переключения подач

- Кнопочная станция «Вправо», «Влево», «Стоп»

- Рукоятка переключения скоростей

- Рукоятка зажима сверлильной головки

- Болты для регулировки клина сверлильной головки

- Рукоятка зажима стола

- Болты для регулировки клина стола

- Рукоятка подъема стола

- Квадрат валика механизма подъема сверлильной головки

- Кулачки настройки циклов работы

- Отверстие 3/4" для подключения станка к электросети

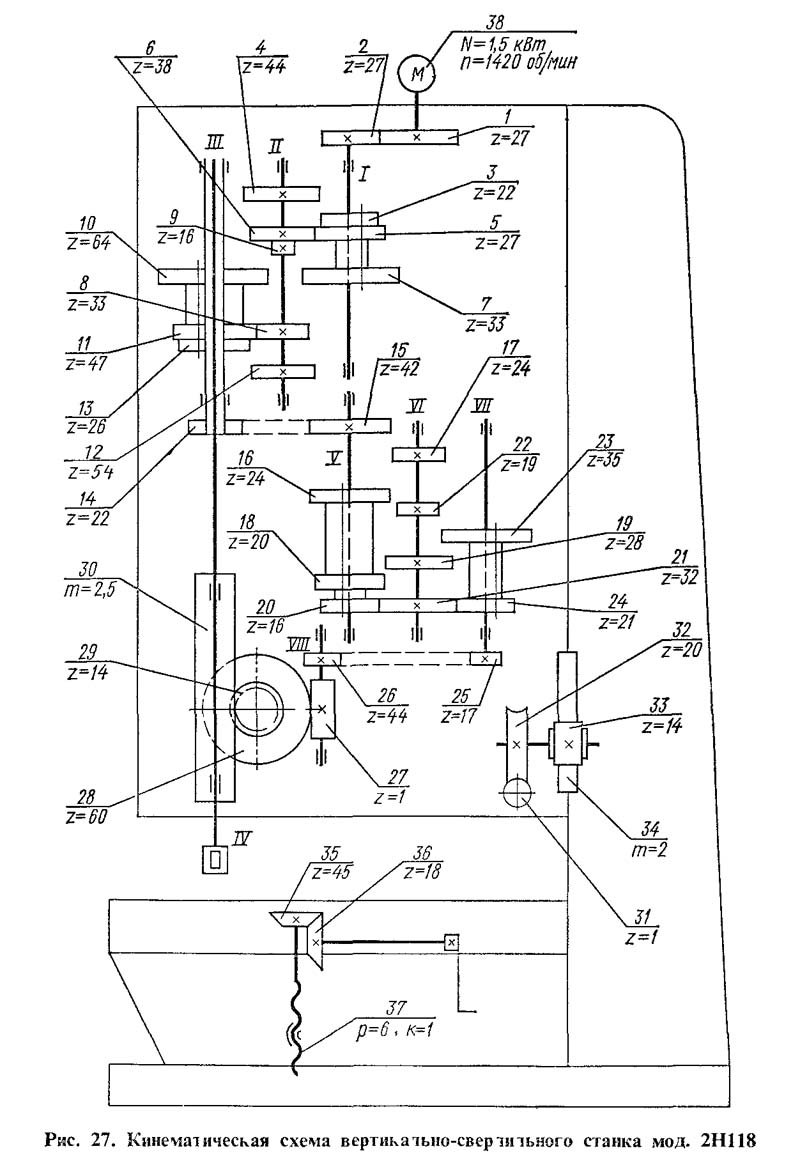

Кинематическая схема сверлильного станка 2Н118

Кинематическая схема сверлильного станка 2н118

Схема установки подшипников на сверлильном станке 2Н118

Схема установки подшипников на сверлильном станке 2Н118. Скачать в увеличенном масштабе

Кинематическая схема вертикально-сверлильного станка 2Н118. Частота вращения шпинделя изменяется с помощью коробки скоростей. Приемный вал I вращается от электродвигателя 38 через передачу 1—2. Движение валу II сообщает одна из трех пар зубчатых колес 3 — 4, 5 — 6 и 7 — 8. Дальнейшее вращение передается одной из кинематических цепей 9 — 10, 8 — 11 или 12 — 13 Конечный вал III коробки скоростей представляет собой полую гильзу, шлицевое отверстие которой передает вращение шпинделю IV. В итоге шпиндель имеет девять различных значений частот вращения в пределах 177 — 2840 об/мин. Реверсирование шпинделя, необходимое при резьбонарезных работах, осуществляется реверсированием электродвигателя.

Рабочая программа шпинделя осуществляется с помощью реечной передачи. Реечное колесо 29 находится в зацеплении с рейкой пиноли 30. При вращении колеса пиноль перемещается вертикально вместе со шпинделем. Станок имеет шесть различных подач, осуществляемых от шпинделя через цилиндрические зубчатые колеса 14 — 15 и коробку подач. Вращение валу VI сообщает одна из трех передач 16 — 17, 18 — 19, 20 — 21 и далее валу VII одна из двух передач 22 — 23 или 21—24. Зубчатая передача 25 — 26 и червячная пара 27 — 28 сообщают вращение реечному колесу 29.

Коробка скоростей и подач, шпиндель и механизм подач смонтированы внутри сверлильной головки, которая может перемещаться вдоль колонны при вращении соответствующей рукоятки через червячную 31—32 и реечную 33—34 пары. Вертикальное перемещение стола производится также вручную поворотом рукояти через коническую 36 — 35 и винтовую 37 пары.

Описание конструкции основных узлов сверлильного станка 2Н118

Коробка скоростей

Коробка скоростей предназначена для приведения шпинделя станка во вращение, а также для изменения частоты его вращения (рис. 7.5). Коробка скоростей посредством двух шестерен 3 и 7 сообщает шпинделю девять различных интервалов частоты вращения. Опоры валов коробки скоростей размещаются в двух плитах: верхней 5 и нижней 8. которые стянуты между собой тремя стяжками 4. Механизмы коробки скоростей приводятся во вращение от вертикально расположенного электродвигателя через зубчатую передачу 6. Последний вал коробки скоростей 2 представляет собой полую гильзу, шлицевое отверстие которой передает вращение шпинделю. На этой же гильзе крепится шестерня 1 привода на подачу. Переключение шестерен коробки скоростей осуществляется от одной рукоятки, которая имеет три положения по окружности и три положения вдоль оси.

Коробка подач

Коробка подач представляет собой трехваловый механизм, смонтированный в отдельном литом корпусе (рис. 7.6). Шесть подач обеспечивают шестерни 5 и 10.

Привод подач осуществляется от шестерни, сидящей на гильзе шпинделя, через шестерню 6. Третий вал коробки подач 9 представляет собой полую гильзу, внутри которой проходит вал 8. Этот вал через муфту 7 передает вращение на червяк механизма подач через шестерню 1. Муфта 7 служит для включения механической подачи при достижении заданной глубины обработки. В этом случае кулачок на лимбе через горизонтальный валик перемещает вертикально вверх штангу и, преодолевая сопротивление пружины, отключает муфту. Вал 4 через штифт 3 приводит во вращение шестеренчатый насос для смазки.

Шестерни коробки подач переключаются одной рукояткой, которая имеет два положения по оси и три положения по окружности. Рукоятка располагается на лицевой поверхности сверлильной головки. Конструкции механизмов переключения подач и скоростей идентичны.

Механизмы коробки подач смазываются от шестеренчатого насоса 2, который также осуществляет смазку всех других механизмов. Механизмы коробки подач собирают отдельно и полностью собранный узел монтируют в сверлильную головку.

Сверлильная головка

Сверлильная головка сверлильного станка 2н118

Сверлильная головка сверлильного станка 2н118. Скачать в увеличенном масштабе

Сверлильная головка (рис. 7.7) состоит из чугунной отливки коробчатого сечения, в которой смонтированы все основные узлы станка: коробка скоростей, коробка подач, шпиндель и механизм подач. Первые три узла собираются отдельно и только крепятся к сверлильной головке.

Механизм подач, состоящий из червячной передачи, горизонтального вала 3, лимба 7 со связанными с ним деталями, рукоятки 10, кулачковой 14 и обгонной 16 муфт, является составной частью узла сверлильной головки.

Механизм подач приводится в движение от коробки подач через пару шестерен и предназначен для выполнения следующих функций:

- ручной подвод инструмента к заготовке;

- включение рабочей подачи;

- ручное опережение подачи;

- выключение рабочей подачи;

- ручной отвод шпинделя вверх;

- ручная подача используется обычно при нарезании резьбы.

Принцип работы механизма подач заключается в следующем: при вращении рукоятки 10 на себя поворачивается кулачковая муфта 14, которая через обгонную муфту 16 вращает вал 3. Происходит ручной подвод шпинделя.

Когда инструмент подойдет к заготовке, на валу 3 возрастет крутящий момент, который не может быть передан зубцами кулачковой муфты, и ступица перемещается влево вдоль вала до тех пор, пока торцы кулачковой муфты 14 и обгонной муфты 16 станут друг против друга.

В этот период кулачковая муфта 14 поворачивается свободно относительно вала на 20°, поворот ограничивают пазом на муфте и штифтом 12.

На ступице обгонной муфты 16 сидит двусторонний храповой диск 1, связанный с ней собачками 9. При смещении ступицы зубцы диска 1 входят в зацепление с зубцами второго диска 8, прикрепленного к червячному колесу 2.

Таким образом, вращение от червяка передается реечной шестерне и происходит механическая подача. При дальнейшем вращении рукоятки при включенной подаче собачки 9, сидящие в ступице обгонной муфты 16, проскакивают по зубцам внутренней стороны диска 1 и таким образом производится ручное опережение механической подачи.

Для ручного выключения подачи рукоятку поворачивают от себя на 20° относительно горизонтального вала 3, и зуб муфты 14 встает против впадины храпового диска 1.

Ступица под действием осевой силы, возникающей благодаря наклону зубцов дисков 1 и 8, специальной пружины 15 смещается вправо и расцепляет диски — механическая подача прекращается.

Для осуществления ручной подачи с помощью рукоятки необходимо выключить штурвалом механическую подачу, а затем колпачок 11 переместить вдоль оси горизонтального вала вправо. При этом штифт 13 передает крутящий момент непосредственно от кулачковой муфты 14 на вал 3.

На левой стенке сверлильной головки смонтирован лимб 7, который во время подачи шпинделя приводится во вращение через пару шестерен 4 и 6. Лимб предназначен для визуального отсчета глубины обработки и для настройки кулачков.

Для визуального отсчета глубины обработки инструмент доводят вручную до контакта с обрабатываемой заготовкой и левой рукой с помощью штырьков 5 устанавливают лимб в нулевое положение. Глубину обработки отсчитывают по шкале на цилиндрической поверхности лимба.

Шпиндель станка

Шпиндель сверлильного станка 2н118

Шпиндель станка (рис. 7.8) смонтирован в двух шариковых подшипниках 7 и 4. Осевое усилие подачи воспринимается упорным подшипником 6. Подшипники расположены в гильзе шпинделя 5, которая с помощью реечной передачи имеет возможность перемещаться вдоль оси. Подшипники шпинделя регулируются гайкой 3, расположенной над верхней опорой шпинделя.

Смазка подшипников шпинделя производится фитилем из полости гильзы 2. На конец шпинделя свободно посажено кольцо 8, в торец которого входит штифт 9. Для предохранения от выпадения служит специальный колпачок 1.

При смене инструмента необходимо резким движением рукоятки механизма подачи послать шпиндель в верхнее положение, при этом свободно посаженное кольцо 8 упрется в корпус головки, а штифт 9, ударяясь о верхний торец инструмента, выбьет его.

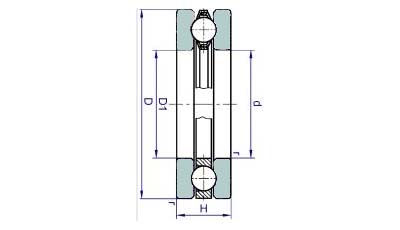

Подшипники шпинделя сверлильного станка 2н118

Шпиндель станка 2н118 смонтирован на 3-х подшипниках:

- 7. Нижний подшипник № 7000105 ГОСТ 8338-57 шариковый радиальный однорядный подшипник открытого типа, класс точности А(4), размер 17х40х13,5 мм

- 6. Подшипник № 8205 ГОСТ 6874-54 шариковый упорный, класс точности П(6), 25х47х15

- 4. Верхний подшипник № 7000105 ГОСТ8338-75 шариковый радиальный однорядный подшипник открытого типа, класс точности В(5), 25х47х8

Современные обозначения класса точности подшипников

Настройка и наладка сверлильного станка 2н118

Наладка станка на обычную работу заключается в установке стола и сверлильной головки в необходимые для работы положения, зажиме их на колонне и установке необходимых чисел оборотов и подач шпинделя.

Кроме обычной работы с механической подачей на станке можно работать со следующими циклами:

- с ручной подачей шпинделя;

- с выключением подачи на заданной глубине;

- с автоматическим реверсированием шпинделя на заданной глубине при нарезке резьбы.

Наладка станка на работу с ручной подачей

Для включения ручной подачи колпачок с наладкой, расположенной в центре крестового штурвала, следует нажать от себя до отказа.

Наладка станка на работу с выключением подачи на заданной глубине

Для наладки станка на работу с выключением подачи на заданной глубине необходимо:

- установить инструмент в шпинделе, а деталь — на столе станка;

- опустить шпиндель до упора инструмента в деталь;

- лимб на сверлильной головке установить так, чтобы против указателя находилась цифра, соответствующая глубине обработки с учетом конуса инструмента;

- кулачок с буквой «П» закрепить так, чтобы его правый торец совпадал с соответствующей риской на лимбе.

После включения вращения шпинделя и подачи начнется обработка детали; по достижении нужной глубины подача прекращается, но шпиндель будет продолжать вращаться.

Наладка станка на автоматическое нарезание резьбы

Для наладки станка на нарезание резьбы с реверсом шпинделя на определенной глубине необходимо:

- установить патрон с метчиком в шпинделе, деталь на столе станка;

- опустить шпиндель до упора инструмента в деталь;

- лимб на сверлильной головке установить так, чтобы против указателя находилась цифра, соответствующая глубине обработки;

- кулачок с буквой «Р» закрепить так, чтобы его правый торец совпадал с соответствующей риской на лимбе.

После включения вращения шпинделя метчик вручную вводится в отверстие, через 2—3 оборота надобность в ручной подаче отпадает; после достижения заданной глубины шпиндель автоматически реверсируется и метчик выходит из отверстия.

Для того чтобы шпиндель снова принял правое вращение, необходимо нажать кнопку управления «Вправо».

Регулировка станка

После установки станка на фундаменте, смазки его механизмов и подключения к электрической сети не требуется никаких дополнительных регулировок. Однако в процессе эксплуатации первоначальная (заводская) регулировка может нарушаться и потребуется дополнительная регулировка некоторых механизмов станка.

- Предохранительная муфта механизма подач должна быть от регулирована на осевое усилие на шпинделе на 10% больше допускаемого. Для регулировки этой муфты необходимо снять крышку на правой стороне сверлильной головки и при помощи гайки на вертикальном валу уменьшить или увеличить натяжение пружины. Регулировку муфты нужно производить по динамометру.

- Регулировка направляющих стола производится винтами на правой боковой стороне поверхности направляющих стола. Зажим стола производится рукояткой, расположенной на правой стороне.

- Регулировка направляющих сверлильной головки производится винтами на правой боковой поверхности направляющих. Зажим сверлильной головки производится рукояткой, расположенной на правой стороне.

Читайте также: Электрооборудование станка 2Н118

Технические характеристики подшипника № 7000105

Подшипник 7000105 - это шариковый радиальный однорядный подшипник открытого типа, относящийся к особо легкой серии диаметров по диаметру и узкой серии по ширине. Предназначен для восприятия радиальных нагрузок при высокой скорости вращения.

В России выпускается на двух предприятиях — в Самаре на СПЗ-4 и в Вологде на 23 ГПЗ. Последний завод производит этот подшипник более высокого класса, из хороших материалов, что, конечно, влияет на его стоимость.

Данный подшипник применяется в отечественных троллейбусах (механизм открывания двери), трамвайных вагонах.

Импортный подшипник этого типа имеет номер 16005. В стандартном исполнении они имеют штампованный стальной сепаратор, но могут также поставляться с механически обработанными сепараторами из латуни или полиамида. Для работы в условиях высоких рабочих температур рекомендуется использовать сепараторы из полиамида или стеклонаполненного полиэфирэфиркетона. Импортные подшипники этой серии поставляются как правило закрытого типа и в уходе не нуждаются.

Размеры и характеристики подшипника 7000105 (16005)

- Внутренний диаметр (d): – 25 мм;

- Наружный диаметр (D): – 47 мм;

- Ширина (H): – 8 мм;

- Масса: – 0,08 кг;

- Количество шариков в подшипнике: — 11 мм;

- Диаметр шарика: — 5,556 шт;

- Грузоподъемность динамическая: — 7,6 кН;

- Грузоподъемность статическая: — 4 кН;

- Максимальная номинальная частота вращения: — 17000 об/мин.

Технические характеристики подшипника № 8205

Представляет из себя шариковый упорный однорядный подшипник. Этот тип предназначен для восприятия осевой нагрузки, действующей в одностороннем направлении. Устанавливается в узлы с невысокими скоростями вращения. При монтаже важно помнить, что кольца у упорников разные: то кольцо, которое сажается на вал имеет внутренний диаметр порядка 1-1,5 мм меньший, чем у кольца, идущего в корпус.

Основной изготовитель в советское время — Курский подшипниковый завод. Сейчас тип производится на ГПЗ-2 (Москва), СПЗ-4 (Самара)

Знайте, что больше в нашей стране нет заводов, которые производят эти подшипники — все остальное Китай (подшипники производятся в Китае из низкокачественных материалов и там же маркируются) (разумеется это не относится к дорогим импортным брендам, например KOYO, FAG, SKF, SNR).

Иностранное обозначение упорного подшипника этого типоразмера — 51205.

Устанавливаются на иностранные погрузчики, трактор Т-170 (регулятор дизеля), а также прочие не самые распространенные агрегаты.

Размеры и характеристики подшипника 8205 (51205)

- Внутренний диаметр (d): – 25 мм;

- Наружный диаметр (D): – 47 мм;

- Ширина (H): – 15 мм;

- Масса: – 0,111 кг;

- Количество шариков в подшипнике: — 13 мм;

- Диаметр шарика: — 7,938 шт;

- Грузоподъемность динамическая: — 27,6 кН;

- Грузоподъемность статическая: — 50 кН;

- Максимальная номинальная частота вращения: — 5300 об/мин.

Схема подшипника 8205 (51205)

Фото подшипника 8205 (51205)

Читайте также: Заводы производители сверлильных станков в России

2Н118 станок вертикально-сверлильный одношпиндельный универсальный. Видеоролик.

Технические характеристики станка 2Н118

| Наименование параметра | 2Н118-1 | 2Н118 | 2Б118 |

|---|---|---|---|

| Основные параметры станка | |||

| Наибольший условный диаметр сверления в стали σ = 50..60 кг*мм2, мм | 18 | 18 | 18 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола, мм | 150..650 | 0...650 | 50..650 |

| Наименьшее и наибольшее расстояние от торца шпинделя до фундаментной плиты, мм | 800..1150 | ||

| Расстояние от оси вертикального шпинделя до направляющих стойки (вылет), мм | 200 | 200 | 200 |

| Рабочий стол | |||

| Размеры рабочей поверхности стола (длина х ширина), мм | 360 х 480 | 320 х 360 | 320 х 400 |

| Число Т-образных пазов Размеры Т-образных пазов | 3 | 3 | |

| Наибольшее вертикальное перемещение стола (ось Z), мм | 350 | 350 | 350 |

| Перемещение стола на один оборот рукоятки, мм | 2,4 | ||

| Шпиндель | |||

| Наибольшее перемещение шпиндельной головки по колонне, мм | 300 | 100 | |

| Наибольшее осевое перемещение шпинделя (гильзы шпинделя), мм | 150 | 150 | 150 |

| Перемещение шпиндельной головки на один оборот маховичка, мм | 4,4 | ||

| Перемещение шпинделя на одно деление лимба, мм | 1 | ||

| Перемещение шпинделя на один оборот маховичка-рукоятки, мм | 110 | ||

| Частота вращения шпинделя, об/мин (количество скоростей) | 180..2800 (9) | 180..2800 (9) | 208..2040 (6) |

| Наибольший допустимый крутящий момент, Н.м | 88 | 88 | 88 |

| Конус шпинделя | Морзе 3АТ8 | Морзе 2 | Морзе 2 |

| Механика станка | |||

| Пределы вертикальных рабочих подач на один оборот шпинделя, мм (число подач) | 0,1..0,56 (6) | 0,1..0,56 (6) | 0,1..0,4 (4) |

| Наибольшая допустимая сила подачи, Н | 5600 | 5600 | 5500 |

| Торможение шпинделя | есть | есть | |

| Привод | |||

| Электродвигатель привода главного движения Тип | 4АХ80, В4У3 | АОЛ2-22-4С2 | |

| Электродвигатель привода главного движения, кВт (об/мин) | 1,5 (1500) | 1,5 (1420) | 1,7 (2850) |

| Электродвигатель привода подъема стола, кВт (об/мин) | 0,37 (1500) | - | - |

| Электронасос охлаждающей жидкости | 0,12 (3000) | 0,12 (3000) | 0,12 (3000) |

| Электронасос охлаждающей жидкости Тип | ПА-22 | ПА-22 | ПА-22 |

| Габарит и масса станка | |||

| Габариты станка (длина ширина высота), мм | 730 х 648 х 1980 | 870 х 590 х 2080 | 727 х 625 х 1960 |

| Масса станка, кг | 600 | 450 | 450 |

- Универсальный вертикально-сверлильный станок. Модель 2Н118. Руководство, 1971

- Барун В.А. Работа на сверлильных станках,1963

- Винников И.З., Френкель М.И. Сверловщик, 1971

- Винников И.З. Сверлильные станки и работа на них, 1988

- Лоскутов B.В Сверлильные и расточные станки, 1981

- Панов Ф.С. Работа на станках с ЧПУ, 1984

- Попов В.М., Гладилина И.И. Сверловщик, 1958

- Сысоев В.И. Справочник молодого сверловщика,1962

- Тепинкичиев В.К. Металлорежущие станки, 1973

Список литературы:

Связанные ссылки. Дополнительная информация