2А53 станок радиально-сверлильный

описание, характеристики, схемы

Сведения о производителе радиально-сверлильных станков 2А53

Производителем радиально-сверлильных станков 2А53 является Одесский Завод Радиально-Сверлильных Станков, основанный в 1884 году.

C 1928 года Государственный Машиностроительный завод им. В. И. Ленина начал специализироваться на выпуске металлорежущих станков. Был освоен выпуск вертикально-сверлильных станков диаметром сверления до 75 мм.

В ноябре 1946 года был выпущен первый радиально-сверлильный станок диаметром сверления 50 мм. Вслед за этими станками завод стал выпускать радиально-сверлильные станки диаметром сверления 75 и 100 мм, переносные сверлильные станки с поворотной головкой диаметром сверления до 75 мм, хонинговальные станки до диаметра 600 мм, станки глубокого сверления до диаметра 50 мм.

Станки производства Одесского Завода Радиально-Сверлильных Станков ОЗРСС

- 2А53 - станок радиально-сверлильный Ø 35

- 2А55 - станок радиально-сверлильный Ø 50

- 2А554 - станок радиально-сверлильный Ø 50

- 2А576 станок радиально-сверлильный Ø 80

- 2А587 станок радиально-сверлильный Ø 100

- 2М55 - станок радиально-сверлильный Ø 50

- 2М57 - станок радиально-сверлильный Ø 75

- 2Н55 - станок радиально-сверлильный Ø 50

- 2Р53 - станок радиально-сверлильный Ø 35

- 3А84 - станок хонинговальный вертикальный полуатомат Ø 200

- 255 - станок радиально-сверлильный Ø 50

- 257 - станок радиально-сверлильный Ø 70

2А53 станок радиально-сверлильный. Назначение и область применения

Радиально-сверлильный станок общего назначения 2А53 служит для сверления, рассверливания, зенкерования, подрезки торцов в обоих направлениях, развертывания, растачивания отверстий и нарезания резьбы метчиками в крупных деталях, перемещение которых по столу станка осуществлять тяжело, а в некоторых случаях и невозможно.

Радиальный сверлильный станок 2А53 предназначен для получения сквозных и глухих отверстий в деталях с помощью сверл, для развертывания и чистовой обработки отверстий, предварительно полученных литьем или штамповкой, и для выполнения других операций. Главное движение и движение подачи в сверлильном станке сообщаются инструменту.

Применение приспособлений и специального инструмента значительно повышает производительность станка и расширяет круг возможных операций, позволяя производить на нем сверление квадратных отверстий, выточку внутренних канавок, вырезку круглых пластин из листа и т.д. При соответствующей оснастке на станке можно выполнять многие операции характерные для расточных станков.

Принцип работы и особенности конструкции станка

Компоновка станка 2А53 традиционная для радиально-сверлильных станков и включает:

- Стационарную плиту с Т-образными пазами для зажима обрабатываемой детали, закрепленную на фундаменте

- Колонна, поворачивающаяся вокруг вертикальной оси на подшипниках цоколя

- Рукав с возможностью вертикального перемещения по колонне и с возможностью вращения вокруг вертикальной оси вместе с колонной

- Сверлильная головка с возможностью горизонтального перемещения по направляющим рукава

- Шпиндель, смонтированный в цилиндрической гильзе, с возможностью вертикального перемещения в корпусе сверлильной головки

- Подача обеспечивается гильзой шпинделя. Все остальные перемещения - позиционирующие

- Все части станков перемещаются с минимальным усилием и фиксируются в рабочем положении посредством гидравлических зажимов

- Все органы управления сосредоточены на панели управления сверлильной головки

- Предварительный набор частоты вращения и подачи шпинделя, а также гидравлическое управление коробками скоростей и подач обеспечивает быстрое изменение режимов

- Шпиндель станка уравновешен в любой точке его перемещения

- Штурвальное устройство управления сверлильной головкой имеет возможность выключения механической подачи при достижении заданной глубины сверления

Читайте также: Электрооборудование станка 2А53

Инструкция по использованию станка

Радиальный сверлильный станок 2А53 рассчитан на сверление отверстий диаметром до 35 мм быстрорежущими сверлами в стали средней твердости (предел прочности при растяжении σ0 = 55—65 кг/мм2), и соответственно допускает усилие подачи до 1250 кг и крутящий момент на шпинделе до 3750 кгсм при мощности до 4-х кВт.

В пределах этих параметров станок может быть использован и для сверления сверлами больших диаметров при соответствующих режимах резания.

Как обычно в станках, полная мощность электродвигателя может быть использована по прочности шпинделя, начиная с 4-ой ступени чисел оборотов (140 об/мин).

Меньшие числа оборотов шпинделя обычно применяются в сверлильных станках для операций, не требующих затраты полной мощности электродвигателя, ко требующих большой крутящий момент па шпинделе.

Таким образом, на первых трех числах оборотов шпинделя электродвигатель обеспечивает получение максимально допустимого по прочности шпинделя крутящего момента, а на последующих числах оборотов используется полностью мощность двигателя.

Наибольшее допустимое усилие подачи обусловливается прочностью деталей станка и жесткостью его конструкции.

Превышение допустимого усилия подачи вызывает срабатывание предохранительной муфты, настроенной на усилие. 1250 кг, и увеличенный отжим рукава со сверлильной головкой.

Величина усилия подачи зависит не только от геометрия режущего инструмента.

Габариты обрабатываемых деталей ограничиваются по высоте расстоянием от конца шпинделя до фундаментной плиты, равных 1500 мм и вылетом шпинделя от образующей колонны: наименьшим — 400 мм и наибольшим — 1200 мм.

При расположении деталей вне фундаментной плиты — в яме, высота обрабатываемых деталей может быть значительна увеличена.

Наибольшая глубина отверстия, которое может быть просверлено с одной установки, определяется ходом шпинделя, равным 300 мм. Используя ход рукава по колонне, равный 700 мм, можно обрабатывать отверстия значительно большей длины, нежели ход шпинделя.

Широкие диапазоны чисел оборотов (от 50 до 2240 об/мин) и подач (от 0,06 до 1,22 мм/об) позволяют подобрать оптимальные режимы резания при различных операциях и обрабатываемых материалах.

Однорукояточное управление скоростями и подачами, предварительный выбор чисел оборотов, сблокированный зажим сверлильной головки и колонны, автоматический зажим рукава на колонне, удобное сосредоточенное расположение всех органов управления — все это обеспечивает минимальную затрату времени на выполнение вспомогательных операций.

Для дальнейшего уменьшения вспомогательного времени целесообразно применять универсальную специальную оснастку.

При работе с частой сменой инструмента рекомендуется пользоваться быстросменным патроном, предохраняющим метчики от поломки.

Радиально-сверлильные станки. Общие сведения

Синонимы: radial drilling machine.

Перемещение по плоскости стола крупногабаритных и тяжелых деталей вызывает большие неудобства и потерю времени. Поэтому при обработке большого количества отверстий в таких деталях применяют радиально-сверлильные станки. При работе на них деталь остается неподвижной, а шпиндель со сверлом перемещается относительно детали и устанавливается в требуемое положение.

Сверлильные станки предназначены для сверления, зенкования, зенкерования, развертывания отверстий, для подрезания торцов изделий и нарезания резьб метчиками. Применяются они в основном в единичном и мелкосерийном производстве, а некоторые модификации этих станков — в условиях массового и крупносерийного производства.

Основными формообразующими движениями при сверлильных операциях являются:

- v - главное — вращательное движение

- s - движение подачи пиноли шпинделя станка

Кинематические цепи, осуществляющие эти движения, имеют самостоятельные органы настройки iv и is, посредством которых устанавливается необходимая скорость вращения инструмента и его подача.

К вспомогательным движениям относятся:

- поворот траверсы и закрепление ее на колонне

- вертикальное перемещение и закрепление траверсы на нужной высоте

- перемещение и закрепление шпиндельной головки на траверсе

- переключение скоростей и подач шпинделя

Основными узлами радиально-сверлильных станков являются:

- фундаментная плита

- колонна

- траверса (рукав)

- механизм перемещения и зажима рукава на колонне

- механизм перемещения и зажима шпиндельной головки на рукаве

- шпиндельная головка

Основными параметрами станка являются наибольший диаметр сверления отверстия по стали, вылет и максимальный ход шпинделя.

Габарит рабочего пространства радиально-сверлильного станка 2А53

Габаритные размеры рабочего пространства станка 2а53

Общий вид и размещение составных частей сверлильного станка 2А53

Фото радиально-сверлильного станка 2а53

Фото радиально-сверлильного станка 2а53

Размещение органов управления радиально-сверлильным станком 2А53

Размещение органов управления сверлильным станком 2а53

Перечень органов управления сверлильного станка 2А53

- Рукоятка набора скоростей

- Рукоятка переключения скоростей

- Рукоятка управления реверсивной муфтой

- Рукоятка набора и переключения подач

- Рукоятка отключения механической подачи шпинделя и включения ручной подачи

- Маховичок тонкой ручной подачи шпинделя

- Рукоятка ускоренного подвода шпинделя и включения механической подачи

- Кнопка механизма настройки на глубину сверления

- Кнопка блокировки механизма подачи при нарезании резьбы

- Маховичок перемещения сверлильной головки по рукаву

- Рукоятка зажима сверлильной головки на рукаве и наружной колонны на внутренней

- Электрическая кнопочная станция, управляющая электродвигателем подъема рукава

- Выключатель электросети станка

- Выключатель насоса охлаждения станка

- Четырехгранник регулировочного натяжения пружины противовеса шпинделя (находится с задней стороны сверлильной головки)

Кинематическая схема радиально-сверлильного станка 2А53

Кинематическая схема радиально-сверлильного станка 2А53

Описание кинематической схемы станка

Кинематическая схема станка (рис. 9) состоит из четырех кинематических цепей:

- Цепь вращения шпинделя;

- Цепь подачи (вертикального перемещения пиноли со шпинделем в сверлильной головке);

- Цепь вертикального перемещения рукава по цепи по колонне

- Цепь горизонтального перемещения сверлильной головки по рукаву.

Шпиндель получает вращение от двухскоростного электродвигателя 42, который через пару зубчатых колес 1 и 2 сообщает вращение валу II коробки скоростей (см. рис. 18).

На валу II расположены две фрикционные муфты 43 и 44. При включении верхней муфты 43 вращение на вал IV передается шестернями 3 и 4, при включении нижней муфты 44 — шестернями 5, б и 7.

Наличие вала III с паразитной шестерней 6 обеспечивает изменение направления вращения шпинделя при переключении муфт. Числа зубьев указанных шестерен подобраны таким образом, чтобы число оборотов шпинделя при включении верхней муфты было в 1,41 раза выше, чем при выключении нижней муфты.

Это разрешает использовать муфты не только для реверсирования шпинделя, но и для изменения его скорости вращения. Сохранение же постоянным направления вращения шпинделя в этом случае достигается за счет автоматического реверсирования электродвигателя 42.

По гильзе шпинделя VI перемещается двойной зубчатый блок, имеющий три положения. В верхнем положении блок передает вращение шпинделю через шестерни 4 и 13; в среднем — через шестерни 10 и 12; в нижнем — шестерня 12 находится в зацеплении с шестерней 11. В этом случае шпиндель получает вращение от вала IV через вал Vпосредством зубчатых колес 8, 9, 11 и 12.

Сохранение направления вращения шпинделя при включении вала перебора V также обеспечивается за счет автоматического реверсирования приводного электродвигателя.

Следовательно, шпиндель имеет 12 различных скоростей вращения в диапазоне от 50 до 2240 об/мин., получаемых с помощью изменения числа оборотов электродвигателя, переключения фрикционной муфты и двойного зубчатого блока, играющего роль тройного блока.

Переключением фрикционной муфты без соответствующего реверсирования электродвигателя можно получить те же 12 скоростей вращения шпинделя, но только в обратном направлении.

Коробка подач (см. рис. 23) получает вращение от шпинделя через постоянный редуктор с шестернями: 14 и 15, 16 и 17, 18 и 19.

Последняя шестерня 19 закреплена на валу IX, по которому перемещается двойной зубчатый блок, Этот блок передает валу X две скорости вращения через шестерни 20 и 21 или 22 и 23.

Четырехвенцовый зубчатый блок, перемещающийся по валу XI, сообщает этому валу 8 скоростей через зубчатые колеса: 23 и 24, 25 и 26, 27 и 28 или 29 и 30. При включении зубчатой муфты 45 вращение от коробки подач передается валу XII механизма подачи (см. рис. 24). Червяк 31, сидящий на этом валу. через червячное колесо 32, сообщает вращение валу XIII, шестерня 33 которого находится в зацеплении с зубчатой рейкой 48, нарезанной на пиноли шпинделя.

Таким образом, пиноль с расположенным в ней шпинделем получает 8 величин механической подачи на один оборот шпинделя.

При выключенной муфте 45 можно с помощью маховика 46 производить подачу шпинделя вручную.

Быстрое перемещение шпинделя выполняется при помощи рукояток 47.

Механизм вертикального перемещения рукава (см. рис. 14) приводится во вращение отдельным электродвигателем 49. Вращательное движение через шестерни 36 и 37, 38 и 39 сообщается винту 40, который, вращаясь в гайке 41, укрепленной в рукаве, обеспечивает подъем или опускание последнего. Изменение направления перемещения рукава производится реверсированием электродвигателя 49 при помощи кнопочной станции.

Ручное перемещение сверлильной головки по направляющим рукава выполняется вращением маховичка 52 (см. рис. 25), который укреплен на валике XIV. расположенном внутри вала XIII. Шестерня 34, сидящая на валике XIV, находится в зацеплении с шестерней 35, которая соединена с зубчатой рейкой 51, укрепленной на рукаве. При вращении маховичка 52 шестерня 35 перемещается по рейке, передвигая сверлильную головку.

Общая компоновка радиально-сверлильного станка 2А53

Основанием всего станка (рис. 1) является фундаментная плита, которая крепится к фундаменту. На плите установлена внутренняя неподвижная колонна, на которой вращается поворотная часть станка, состоящая из наружной колонны, рукава и сверлильной головки.

Рукав перемещается по наружной цилиндрической колонне при помощи механизма подъема, расположенного на верхнем торце колонны; зажим рукава на наружной колонне производится автоматически по окончании подъема или опускания.

Зажим наружной колонны па внутренней во время работы станка осуществляется гидравлическим механизмом, встроенным в корпус механизма подъема.

Сверлильная головка, которая вручную перемещается по направляющим рукава, является самостоятельным агрегатом и заключает в себе узлы: коробки скоростей и подач, механизм подачи, шпиндель с противовесом и др.

При работе станка сверлильная головка закрепляется на рукаве при помощи рукоятки, сблокированной с управлением гидравлического механизма зажима колонны. Зажим сверлильной головки сопровождается закреплением колонны; при отжиме головки происходит освобождение колонны.

Вместе с тем конструкция станка разрешает производить закрепление колонны при освобожденной сверлильной головке.

Все органы управления станком сосредоточены на сверлильной головке.

Станок оборудован четырьмя электродвигателями. Электроаппаратура смонтирована в нише, отлитой в задней части рукава. Вводная электропанель находится на цоколе внутренней колонны.

Коробка скоростей (фиг. I, 127) расположена в верхней части шпиндельной головки и сообщает шпинделю 6 12 реверсируемых скоростей в диапазоне 50..2240 об/мин.

Коробка скоростей радиально-сверлильного станка 2а53

Коробка скоростей радиально-сверлильного станка 2А53. Смотреть в увеличенном масштабе

Коробка приводится от двухскоростного электродвигателя 1 (п = 1420/2840 об/мин). Далее через зубчатую пару 21/33 движение передается на специальную двустороннюю многодисковую фрикционную муфту 2, управляемую вилкой 5. Переключением двусторонней муфты и двухскоростного двигателя валу IV сообщаются четыре различных скорости либо через зубчатую пару 36/39, либо через зубчатую передачу 28/28*28/42 паразитное колесо изменяет направление вращения вала IV. Вал VI представляет собой чугунную гильзу с внутренними зубьями — шлицами, в которую входит зубчатый (шлицевый) конец шпинделя. На гильзе 6 сидит двухвенцовый блок 29-51, который может занимать три положения. В первом положении меньшее зубчатое колесо z = 29 блока зацепляется с колесом z = 39 вала IV, во втором положении большее зубчатое колесо z = 51 блока зацепляется с колесом z = 17 того же вала. Таким способом получаются восемь верхних скоростей ряда, причем для сохранения неизменным направления вращения шпинделя при переключении муфты 2 автоматически реверсируется электродвигатель. В третьем положении блока зубчатое колесо z = 51 полого вала VI зацепляется с колесом z — 17 вала V (вала перебора), который получает вращение от вала IV через зубчатую пару 15/60 Таким способом получаются четыре нижних скорости ряда. Также в этом случае в нужный момент происходит автоматическое реверсирование электродвигателя.

Обод 4 нижней части муфты 2 охватывается тормозом 3, который останавливает шпиндель при перестановке вилки 5 в среднее положение. Реверсирование шпинделя осуществляется электродвигателем.

Механизм переключения скоростей радиально-сверлильного станка 2а53

Механизм переключения скоростей радиально-сверлильного станка 2А53. Смотреть в увеличенном масштабе

Схема механизма переключения скоростей сверлильного станка 2а53

Коробка скоростей снабжена механизмом переключения скоростей (фиг. I, 128), позволяющим установить заранее скорость шпинделя, необходимую для следующей операции во время работы станка.

Включение этой заранее установленной скорости происходит после остановки шпинделя простым движением одной рукоятки.

Основным элементом механизма является блок 5, состоящий из двух дисков с отверстиями, расположенными в определенном порядке. Против дисков находятся попарно сблокированные толкатели 2 и 4. Толкатели 4 находятся в контакте с рычагом 3, который через детали 16, 17, 18, 19, 14 и 12 связан со штангой 13, на которой находится вилка, соединенная с блоком зубчатых колес 29-51 (см. фиг. I, 127) коробки скоростей. Рычаг 3 (фиг. I, 128) может занимать три положения, что соответствует трем положениям двухвенцового блока 29-51.

Толкатели 2 находятся в контакте с рычагом 1, связанным через промежуточные детали с валиком 20, в котором закреплен палец 22. Рычаг 1 может занимать два положения. При первом положении палец 22 соединяет зубчатый сектор 21 с полым валиком 24, на котором сидит рукоятка 25. При втором положении полый валик 24 соединяется с сектором 23. Зубчатый сектор 21 соединен с рейкой, нарезанной на стакане 27 непосредственно, а сектор 23 — через промежуточное зубчатое колесо 30. Таким образом, поворот рукоятки 25 в одном направлении может вызвать перемещение стакана 27 в разных направлениях в зависимости от положения пальца 22. Стакан 27 через пружину 28 связан со штангой 29 (фиг. I, 128), перемещающей вилку 5 (фиг. I, 127) в коробке скоростей. Следовательно, поворотом рукоятки 25 включают верхнюю или нижнюю часть двусторонней фрикционной муфты коробки скоростей, т. е. изменяют числа оборотов шпинделя. Наличие промежуточного колеса 30 позволяет включить правое вращение шпинделя движением рукоятки 25 вниз и левое вращение — движением ее вверх. Среднему положению рукоятки 25 соответствует остановка шпинделя. Электродвигатель привода шпинделя в этом положении рукоятки отключается переключателем 26.

Таким образом, перемещение блока 5 в осевом направлении (вниз) вызовет: во-первых, установку двухвенцового блока 29-51 (фиг. I, 127), коробки скоростей в требуемое положение, во-вторых, подготовку механизма к включению верхней или нижней части двусторонней фрикционной муфты 2 (фиг. I, 127).

Предварительный набор (выбор) скорости шпинделя заключается в том, что поворотом избирательной рукоятки 6, связанной с блоком 5 и лимбом 15, на лимбе устанавливают требуемую скорость. При этом поворачивается блок 5, и против толкателей 2 и 4 устанавливаются соответствующие отверстия в дисках. Одновременно поворачиваются кулачки 7 и 8, сидящие на оси рукоятки 6, которые действуют на переключатели 9 и 10 числа оборотов и направления вращения двускоростного электродвигателя. После остановки станка с помощью рукоятки 25 и смены инструмента, поворотом переключающей рукоятки 31, связанной рычагом 11 с блоком 5, производится окончательная подготовка станка к пуску (в это время блок 5 перемещается вниз). Далее, поворотом рукоятки 25 включают правое или левое вращение шпинделя с требуемой скоростью.

Освобожденная рукоятка 31 позволяет отвести блок 5 в исходное положение с помощью пружины 19, действующей на рычаг 11. Таким образом, механизм переключения подготовлен к следующему предварительному набору скорости.

Коробка подач радиально-сверлильного станка 2а53

Коробка подач радиально-сверлильного станка 2А53. Смотреть в увеличенном масштабе

Коробка подач (фиг. I, 129) получает вращение от вала VI коробки скоростей (см. фиг. I, 127) через зубчатую передачу (30/66)*(23/34) вал VIII и далее через зубчатую пару 17/39 (фиг. I, 129) на вал XL Таким образом, коробка подач связана со шпинделем жесткой кинематической цепью. Восемь величин подачи (0,06..122 мм/об) при данном числе оборотов шпинделя получаются с помощью переключений двухвенцового блока 17-38 на валу IX, и четырехвенцового блока 17-34-28-22 на валу XI, управляемых одной рукояткой 6. Поворот этой рукоятки вокруг горизонтальной оси вместе с барабаном 4 приводит к перемещению рейки 1 посредством зубчатого колеса 5. Сидящая на рейке вилка 2 перемещает четырехвенцовый блок в четыре фиксированных положения.

При повороте рукоятки 6 в прорези барабана 4 происходит перемещение валика 3, на конце которого нарезана круглая рейка, зацепленная с валом шестерней 5. Далее через зубчатую пару движение передается рейке 9, на которой сидит вилка 7, перемещающая двухвенцовый блок в два фиксированных положения. Коробка подач смонтирована в отдельном корпусе, который крепится к передней плоскости корпуса шпиндельной головки.

Механизм подачи радиально-сверлильного станка 2а53

Механизм подачи радиально-сверлильного станка 2А53. Смотреть в увеличенном масштабе

Механизм подачи (фиг. I, 130) обеспечивает: механическую подачу шпинделя с заданной скоростью, автоматическое выключение механической подачи при достижении заданной глубины сверления, быстрое ручное перемещение шпинделя, тонкую ручную подачу шпинделя.

Для получения механической подачи головка 8, сидящая на зубчатом (шлицевом) конце вала 18, вводится с помощью рукояток 5 в зацепление с зубчатым колесом 11. С этой целью к головке 8 прикреплен диск 10, имеющий внутренний и наружный зубчатые венцы.

Зубчатое колесо 11, свободно сидящее на валу 18, торцовыми кулачками соединено с червячным колесом 12, получающим вращение от червяка 19, который связан с коробкой подач посредством зубчатой муфты 10 (см. фиг. I, 129). На левом конце вала 18 нарезано зубчатое колесо /7, зацепляющееся с рейкой пиноли 73, в которой вращается шпиндель 14 (фиг. I, 130).

Механическая подача автоматически выключается специальным устройством, состоящим из лимба 9, упора 2, кнопки с эксцентриковой шейкой 4 и фиксатора 3.

Поворотом кнопки 4, закрепленной на лимбе 9, фиксатор 3 выводится из зацепления с наружным зубчатым венцом диска 10. Освобожденный лимб поворачивается на необходимое число делений и вновь закрепляется на диске 10 с помощью фиксатора 3. Затем, перемещением кнопки 4 в осевом направлении выдвигается упор 2, который в конце заданного поворота нажимает на ролик 1, связанный с рычагом выключения зубчатой муфты 10 (см. фиг. I, 129).

Быстрая ручная подача шпинделя производится вращением рукояток 5 при выведенной из зацепления с зубчатым колесом 11 головке 8.

Тонкая ручная подача производится с помощью маховичка 21 (фиг. I, 130), закрепленного на валу червяка 19. При этом зубчатая муфта 10 (см. фиг. I, 129) выключается рукояткой 20.

Для ручного перемещения шпиндельной головки служит маховик 6, связанный посредством валика 7 и зубчатой передачи 15-16 с рейкой, закрепленной на траверсе.

Жесткое крепление шпиндельной головки в заданном положении производится эксцентриковым механизмом, расположенным с задней стороны корпуса головки.

Одновременно с креплением головки происходит закрепление наружной колонны станка.

Шпиндельные головки радиально-сверлильных станков больших размеров обеспечивают значительно больший диапазон регулирования скоростей шпинделя и величин подачи, нежели шпиндельные головки небольших станков. Число ступеней скорости шпинделя и величин подачи также увеличено. Шпиндельные головки тяжелых радиально-сверлильных станков снабжены механизмами управления, позволяющими производить предварительный набор (выбор) скоростей и подач. Переключение скоростей и подач осуществляется электромеханическим или гидравлическим способом.

Применение таких механизмов значительно сокращает вспомогательное время, необходимое для переключения скоростей и подач, что особенно важно для радиально-сверлильных станков — на них чаще всего выполняются операции, требующие смены инструмента, а следовательно, изменения режимов резания.

Дальнейшее уменьшение затрат времени переключения скоростей и подач достигается оснащением шпиндельных головок механизмами, обеспечивающими автоматическое переключение режима при переходе к следующей операции.

Наиболее перспективна в отношении удобства автоматизации переключения скоростей и подач шпиндельная головка со встроенными электромагнитными муфтами.

Переключение режима при одношпиндельной головке должно быть связано с отводом шпинделя в исходное положение, а в случае применения револьверной головки, оснащенной несколькими инструментами, — с ее поворотом.

Регулирование станка 2А53

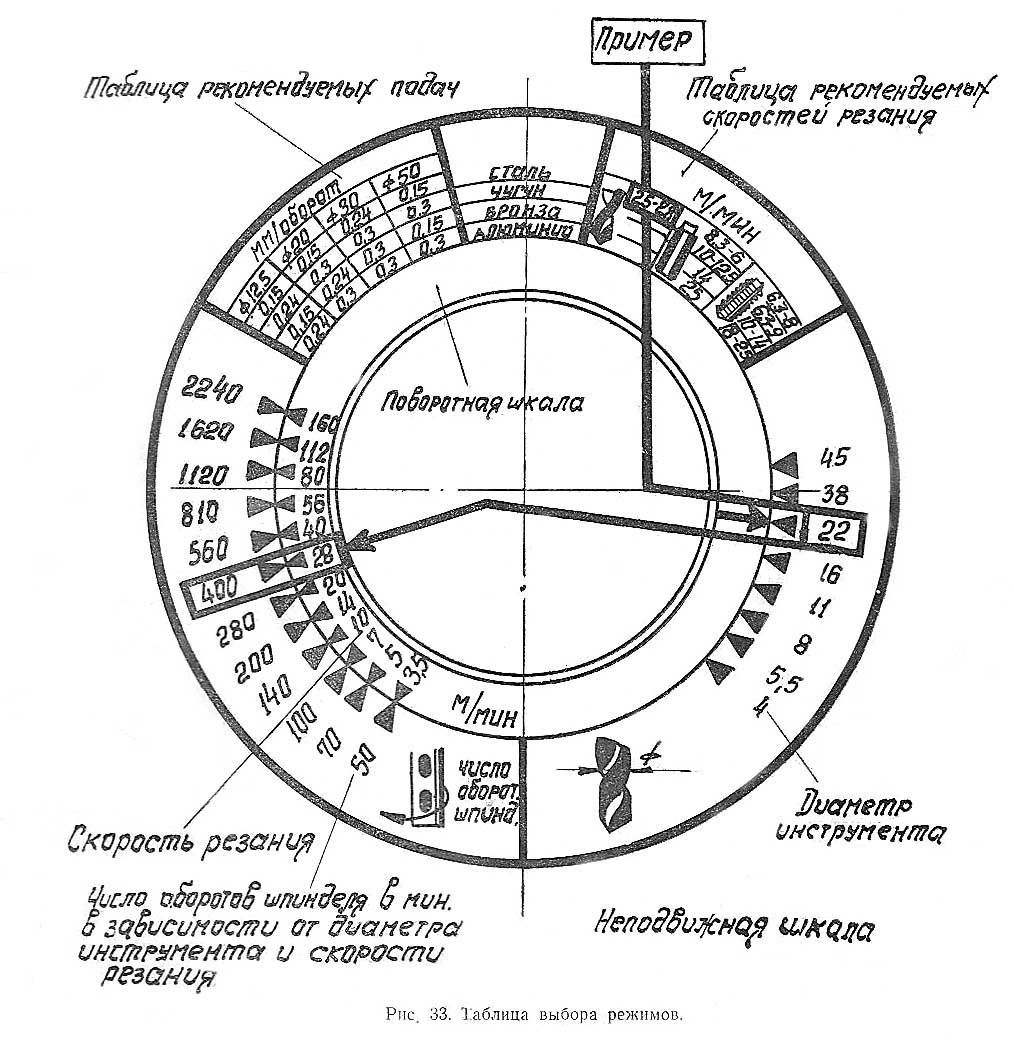

Таблица выбора режимов сверлильного станка 2А53

Конструкция станка 2А53 предусматривает возможность регулирования отдельных механизмов, детали которых изнашиваются в процессе эксплуатации.

Ниже даются указания по регулированию основных механизмов станка.

При недостаточном закреплении поворотной части станка на внутренней колонне необходимо подтянуть гайки 16, имеющиеся на тягах 15 хомута (см. рис. 10). Во время регулирования обязательно проверяйте легкость поворота наружной колонны при освобожденном зажиме, т. е. отжав рукояткой сверлильную головку.

При регулировке зажима колонны необходимо следить за тем, чтобы в зажатом и отжатом положении барабанный переключатель 14 отключал электродвигатель 4 (см. рис. 12). Производить необходимую регулировку только подтяжкой гаек на тягах хомута.

Регулирование зажима рукава на колонне производится подкладыванием компенсационных шайб под гайки болтов 10 (см. рис. 15). Такой способ позволяет избежать повторного засверления гаек и болтов. Регулировать зажим рукава нужно в зажатом состоянии.

После регулирования щуп толщиной 0,07 мм не должен проходить в зазор, образуемый между зажатым рукавом и поверхностью колонны у верхнего торца рукава со стороны сверлильной головки.

Скачкообразное перемещение рукава по колонне вызывается повышенным зазором в освобожденном состоянии и регулируется подтяжкой гаек 12 на болтах 11 (см. рис; 15). При зажатом рукаве между цековкой и торцом гайки 12 должен быть зазор 0,3—0,4 мм, причем нижний болт закрепляется свободнее верхнего,

Зажим головки на направляющих рукава можно регулировать поворотом эксцентриковой втулки 14, которая снабжена зубчатым венцом (см. рис. 16). Положение втулки 14 фиксируется зубчатым фиксатором 15. Закрепление головки считается достаточным, если нельзя вручную перемещать маховичком по рукаву.

При необходимости уменьшения зазора между корпусом головки и направляющими рукава, надо передвинуть клин 3 (рис. 16), предварительно отвинтив стопор 16. Новое положение клина в корпусе 17 фиксируется стопором 16, хвостовик которого вводится в отверстие, засверленное в клипе 3.

Повышенный осевой зазор шпинделя устраняется подтяжкой двух гаек 3 (рис. 26). К станку прилагаются два ключа, с помощью которых эта операция легко выполнима. Доступ к гайкам открывается после извлечения шпинделя из корпуса сверлильной головки.

Для регулирования натяжения пружины, уравновешивающей шпиндель с инструментом, необходимо установить, шпиндель в нижнее положение и поворотом четырехгранника произвести регулировку.

Если при работе под нагрузкой перестает вращаться шпиндель или подача идет рывками вследствие срабатывания предохранительных устройств, то нужно заточить затупившийся режущий инструмент или снизить режим обработки.

Указания о мерах устранения возможных нарушений нормальной работы, относящихся к системам электрооборудования и смазки, приведены соответственно в разделах: «Паспорт электрооборудования станка» и «Смазка станка».

Читайте также: Электрооборудование станка 2А53

Электрооборудование и электрическая схема радиально-сверлильного станка 2А53

Электрическая схема сверлильного станка 2а53

Читайте также: Производители сверлильных станков в России

2А53 станок радиально-сверлильный. Видеоролик.

Технические характеристики сверлильного станка 2А53

| Наименование параметра | 2А53 | |

|---|---|---|

| Основные параметры станка | ||

| Класс точности станка | Н | |

| Наибольший условный диаметр сверления в стали 45, мм | 35 | |

| Наибольший условный диаметр сверления в чугуне, мм | ||

| Диапазон нарезаемой резьбы в стали 45, мм | ||

| Расстояние от оси шпинделя до направляющей колонны (вылет шпинделя), мм | 400..1200 | |

| Наименьшее и наибольшее расстояние от торца шпинделя до плиты, мм | 500..1500 | |

| Рамер поверхности плиты (ширина длина), мм | ||

| Рукав | ||

| Наибольшее вертикальное перемещение рукава по колонне (установочное), мм | 700 | |

| Скорость вертикального перемещения рукава по колонне, м/мин | 1,27 | |

| Угол поворота рукава вокруг колонны, град | 360 | |

| Зажим рукава на колонне | Автомат | |

| Сверлильная головка | ||

| Наибольшее горизонтальное перемещение сверлильной головки по рукаву, мм | 800 | |

| Зажим головки на рукаве | Ручной | |

| Шпиндель | ||

| Наибольшее осевое перемещение пиноли шпинделя (ход шпинделя), мм | 300 | |

| Диаметр гильзы шпинделя, мм | ||

| Противовес | Пружинный | |

| Обозначение конца шпинделя по ГОСТ 24644-81 | ||

| Конус Морзе | 4 | |

| Частота прямого вращения шпинделя, об/мин | 50..2240 | |

| Количество скоростей шпинделя прямого вращения | 12 | |

| Пределы рабочих подач на один оборот шпинделя, мм/об | 0,06..1,22 | |

| Число ступеней рабочих подач | 8 | |

| Пределы рабочих подач на один оборот шпинделя при нарезании резьбы, мм | ||

| Перемещение шпинделя на одно деление лимба, мм | 1 | |

| Перемещение шпинделя на оборот лимба, мм | 122 | |

| Наибольшая масса инструмента, устанавливаемого на станке, кг | 15 | |

| Наибольший допустимый крутящий момент, кгс*см | 3750 | |

| Наибольшее усилие подачи, кг | 1250 | |

| Зажим вращения колонны | Гидр | |

| Электрооборудование. Привод | ||

| Количество электродвигателей на станке | 4 | |

| Электродвигатель привода главного движения, кВт | 2,6/ 3,0 | |

| Электродвигатель привода перемещения рукава, кВт | 1,1 | |

| Электродвигатель привода гидрозажима колонны, кВт | 0,5 | |

| Электродвигатель насоса охлаждающей жидкости, кВт | 0,125 | |

| Суммарная мощность установленных электродвигателей, кВт | 4,325 | |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота), мм | 2250 х 910 х 3070 | |

| Масса станка, кг | 4000 |

- Радиально-сверлильный станок 2А53. Руководство к станку, 1966

- Барун В.А. Работа на сверлильных станках,1963

- Винников И.З., Френкель М.И. Сверловщик, 1971

- Винников И.З. Сверлильные станки и работа на них, 1988

- Лоскутов B.В Сверлильные и расточные станки, 1981

- Панов Ф.С. Работа на станках с ЧПУ, 1984

- Попов В.М., Гладилина И.И. Сверловщик, 1958

- Сысоев В.И. Справочник молодого сверловщика,1962

- Тепинкичиев В.К. Металлорежущие станки, 1973

Список литературы

Связанные ссылки. Дополнительная информация